МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

Главное техническое управление

ВПТИтрансстрой

ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ И

НОРМОКОМПЛЕКТЫ

для производства каменных, кровельных штукатурных и малярных работ на

рассредоточенных малообъемных объектах

Заведующий отделом механизации

и автоматизации

Л.И. Дворецкий

Главный конструктор проекта

М.А. Ластовцев

Заведующим сектором

Б.Н. Анисимов

Ведущий конструктор

Л.B. Колоскова

Инженер-конструктор

Ю.В. Мельниченко

Москва 1985

Технологические схемы и нормокомплекты разработаны отделом механизации и автоматизации строительных процессов ВПТИтрансстроя.

В работе принимали участке канд. техн. нayк Ластовцев M.A., инженеры Дворецкий Л.И., Анисимов Б.Н., Колоскова Л.В., Мельниченко Ю.В.

Замечания и предложения по данной работе просим направлять по адресу: 119034, г. Москва, 2-ой Зачатьевский пep., дом 2, корп. 7, ВПТИтрансстрой, телефоны 201-48-86, 201-44-60, Дворецкий Л.И., Алисимов B.Н.

содержание

ВВЕДЕНИЕ

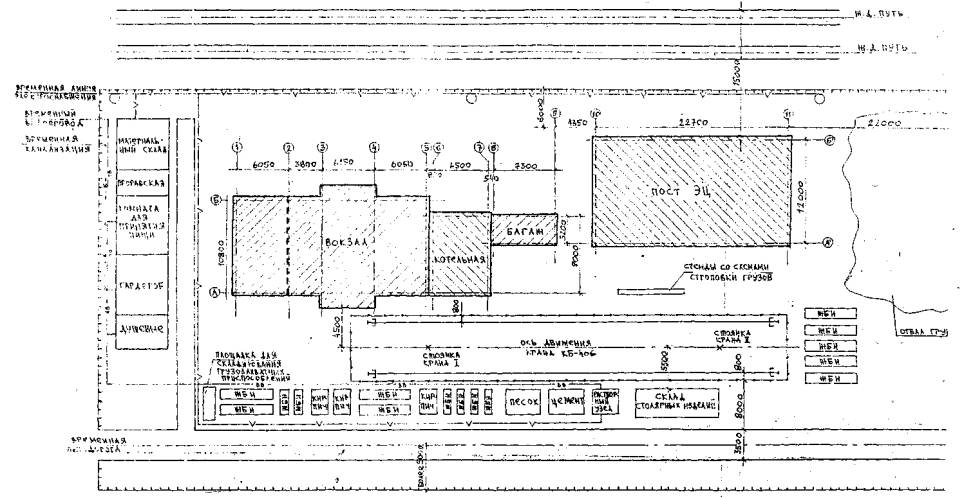

Данные технологические схемы и нормокомплекты разработаны для выполнения общестроительных работ на рассредоточенных малообъемных объектах. В соответствии с утвержденным техническим заданием отдел механизации и автоматизации ВПТИтрансстроя разработал технологические схемы и нормокомплекты для выполнения каменных, кровельных, штукатурных и малярных работ при строительстве железнодорожного вокзала на 25 пассажиров (типовой проект № 501-226) в комплексе с постом электрической централизации (типовой проект № 501-194), котельной (инв. № 136), багажно-хазяйственным блоком (инв. № 9980).

К данным технологическим схемам разработан план строительной площадки с размещением материалов и оборудования для выполнения каменных, кровельных, штукатурных и малярных работ. Также на плане предусмотрено место для размещения железобетонных балок и плит перекрытия (приложение 1).

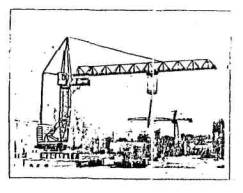

Монтаж железобетонных конструкций, подача кирпича, раствора на рабочие моста осуществляется башенным краном КБ-406.

Административные и бытовые помещения расположены в той части строительной площадки, которая удалена от зоны действия башенного крана.

При составлении графиков производства работ затраты труда (в человеко-днях) расчитывались при условии, что продолжительность рабочего дня равна 8 часам.

Трудозатраты определялись на основании "Единых норм времени и расценок на строительные, монтажные и ремонтно-строительные работы", изданные в 1980 г., и типовых технологических карт, разработанных ВНИПИтруда в строительстве и бюро внедрения ЦНИИОМТП, изданных в 1977г.

Сводный график работы специализированных бригад по каменным, кровельным, штукатурным и малярным работам с указанием объемов и трудозатрат составлен для использования его при разработке комплексных графиков производства работ (приложение 2).

По каждому виду работ в технологических схемах разработан график производства работ с указанием общей трудоемкости в человеко-днях и объемов производства по объектам.

Совместно с технологическими схемами по каждому виду робот разработаны нормокомплекты, в которых приводятся технические характеристики основного оборудования. Расчитана годовая производительность бригад, работающих с нормокомплектами.

ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ПО КАМЕННЫМ РАБОТАМ

До начала кирпичной кладки возводимых сооружений должны быть выполнены следующие работы: закончены и сданы по акту все работы нулевого цикла; выполнена геодезическая разбивка осой стен здания; завезены и складированы необходимые материалы; подготовлен и установлен в зоне работы инвентарь, приспособления и инструмент.

Кладка стен выполняется ярусозахватным способом. Каждая захватка закрепляется за двумя звеньями-двойками.

Рекомендуемый квалификационный состав бригады каменщиков

|

№ звена |

Специальность исполнителей |

Разряд |

Количество |

|

1-4 |

Каменщик |

4 |

4 |

|

|

-«- |

3 |

4 |

|

|

ИТОГО: |

|

8 |

Состав бригады подобран при составлении графика производства работ в соответствии с едиными нормами и расценками, утвержденными Госстроем СССР и типовыми технологическими картами, разработанными ВНИПИтруда в строительстве и бюро внедрения ЦНИИОМТП.

Кладка стен ведется в следующей последовательности:

1. Установка порядовок и натягивание причального шнура.

2. Подача и раскладка кирпича.

3. Перелопачивание, расстилание и разравнивание раствора.

4. Кладка стен с подбором, оковкой и отеской кирпича.

5. Расшивка швов.

6. Укладка железобетонных перемычек.

7. Укладка арматуры

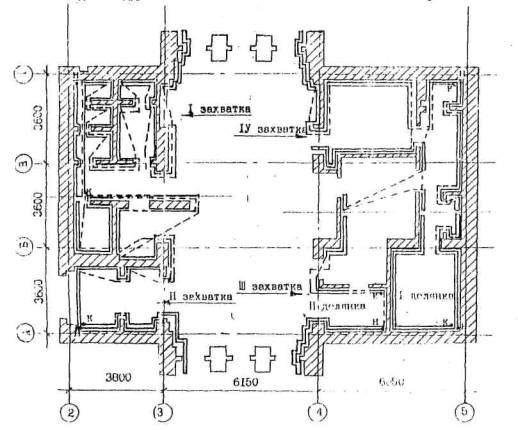

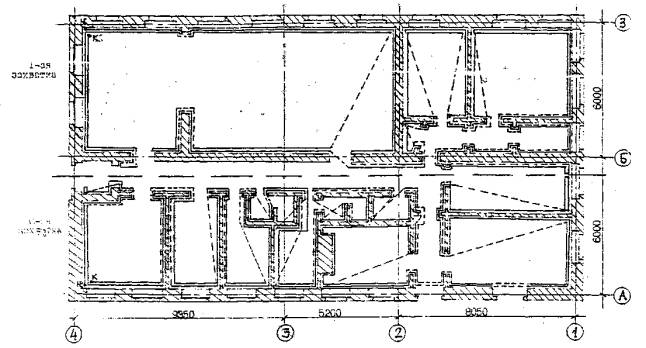

Для возведения кирпичной кладки здания железнодорожного вокзала определено пять захваток. Первое и второе звено каменщиков начинают кладку первой захватки, двигаясь одно за другим. Третье и четвертое звено выполняют кладку второй захватки, также двигаясь одно за другим. Движение звеньев показано на схеме (рис. 1).

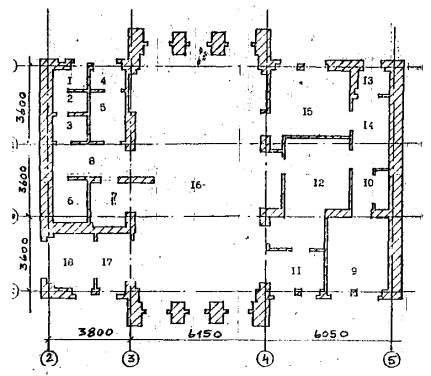

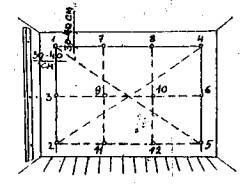

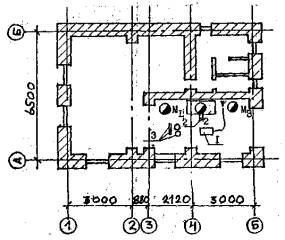

Рис. 1. Cxeмы движения каменщиков при возведении здания вокзала (I-Iv захватки):

Н - начало кладки; К

- копни кладки; ![]() - направление движения каменщиков при кладке

стен; ----- холостой ход каменщиков;

- направление движения каменщиков при кладке

стен; ----- холостой ход каменщиков; ![]() - возводимая стена.

- возводимая стена.

После возведения кладки до проектной отметки звенья начинают кладку третьей и четвертой захваток. Третья захватка делится на две делянки. Кладку каждой делянки выполняет одно звено.

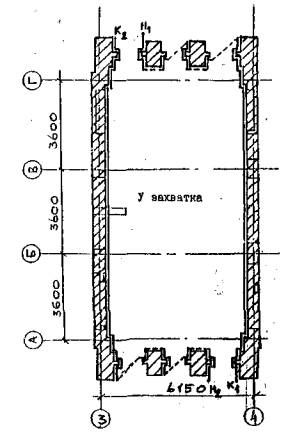

Пятую захватку выполняют одновременно четыре звена. Сначала каждое звено выкладывает колонны до отметки возведенных захваток. Затем звенья двигаясь друг за другом заканчивают захватку. Схема движения звеньев показана на рис. 2

Рис. 2. Схема движения каменщиков при возведении здания вокзала (V захватка):

Н1 - начало кладки для I и II звена; Н2 - начало кладки для III и IV звена; К1 - конец кладки для I и II звена) К2 - конец кладки для III и IV звена;

![]() - направление движения каменщиков; ------ -

холостой ход каменщиков;

- направление движения каменщиков; ------ -

холостой ход каменщиков; ![]() - возводимая стена.

- возводимая стена.

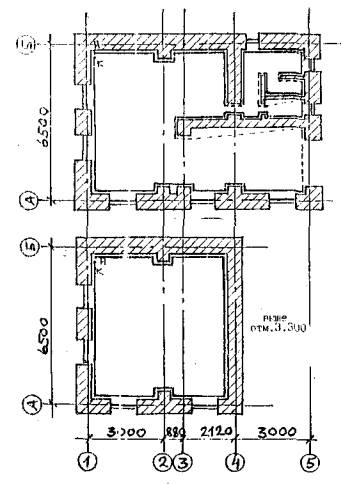

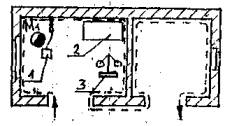

При возведении каменной кладки здания привокзальной котельной работают три звена каменщиков, звенья движутся друг за другом по схеме, показанной на рис. 3.

Рис. 3. Схема движения каменщиков при строительстве здания котельной:

Н - мочало кладки; - К - конец кладки;

![]() - направление движения каменщиков; ------ -

холостой ход каменщиков;

- направление движения каменщиков; ------ -

холостой ход каменщиков; ![]() - возводимая стена.

- возводимая стена.

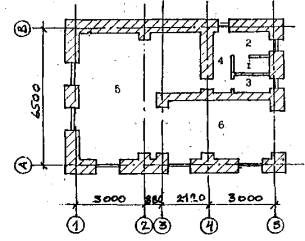

Здание багажно-хозяйственного блока возводит одно звено, которое выполняет каменную кладку блока одновременно с возведением котельной. Направление выполнения кладки покопано на рис. 4.

Рис. 4. Схема движения каменщиков при строительстве здания багажно-хозяйственного блока:

Н - начало кладки; К - конец кладки;

![]() - направление движения каменщиков; ------ -

холостой ход каменщиков;

- направление движения каменщиков; ------ -

холостой ход каменщиков; ![]() - возводимая стена.

- возводимая стена.

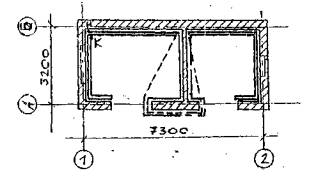

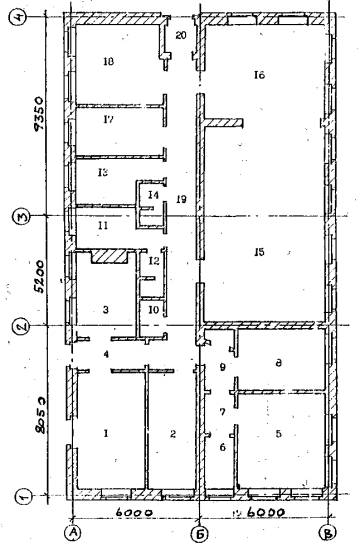

Здание поста электрической централизации разбивается на две захватки, и четыре звена каменщиков одновременно выполняют кладку. Каждые два звена выполняют кладку, двигаясь одно за другим. Схемы движения звеньев показаны на рис. 5.

Рис. 5. Схема движения каменщиков при возведении поста электрической централизации:

Н - начало кладки; К - конец кладки;

![]() - направление движения каменщиков; ------ -

холостой ход каменщиков;

- направление движения каменщиков; ------ -

холостой ход каменщиков; ![]() - возводимая стена.

- возводимая стена.

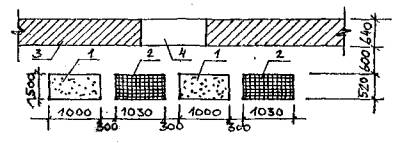

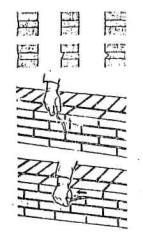

При организации рабочих мест каменщиков необходимо расставлять поддоны с кирпичом и ящики с раствором по схеме указанной на рис. 6.

Рис. 6. Схема организации рабочего места каменщика:

1 - ящик с раствором емкостью 0,1 м3; 2 - поддон с кирпичем; 3 - возводимая стена; 4 - проем (размеры указаны в мм).

Краткие рекомендации по технологии производства каменных работ

1. Установка порядовок и натягивание причального шнура.

Порядовки устанавливают к наружной поверхности стен таким образом, чтобы стороны, на которых намечены ряды кладки были обращены внутрь здания (в сторону каменщика). К порядовкам зачаливают причальный шнур. К деревянным порядовкам шнур крепят с помощью причальных скоб, а к металлическим - в просверленных отверстиях.

2. Подача и раскладка кирпича.

Для доставки кирпича необходимо использовать поддоны с крюками. На поддонах кирпич укладывают в "елочку" с наклоном к центру пакета под углом 45°.

При раскладке кирпича на возводимой стене кирпич размещают как можно ближе к месту укладки в следующем порядке: для лотковых рядов - параллельно стене или под небольшим утлом к ней, для тычковых - перпендикулярно оси стены. Для наружной версты кирпич раскладывают на внутренней половине стены, для внутренней - на наружной, при этом постель, предназначенная для укладки версты или забутки, не должна быть занята кирпичом.

3. Перелопачивание, расстилание и разравнивание раствора.

Приготовление раствора производится на строительной площадке с помощью передвижного растворосмесителя. Готовый раствор перекладывают в бункер-тачку. Непосредственно перед подачей на стену раствор перелопачивают, так как за время, пока он лежит, происходит расслоение и он становится неоднородным.

Для подачи и расстилания раствора на стене пользуются лопатой. Каменщик подает раствор на стену и расстилает его грядкой. Для ложкового верстового ряда раствор расстилают растворной лопатой в виде грядки шириной 80-100 мм, для тычкового - 200-220 мм. При кладке впустошовку, т.е. когда швы оставляют пустыми на глубину 10-15 мм от наружной поверхности стены, раствор расстилают с отступом от лица версты на 20-30 мм. При кладке с полным заполнением швов раствор расстилают с отступом от лицевой поверхности стены на 10-15 мм. Толщина грядки раствора, уложенного на стене, в среднем должна быть 20-25 мм. Окончательно растворную постель для укладки кирпича каменщик разравнивает кельмой.

4. Кладка стен с подбором, околкой и отеской кирпича.

Рекомендуется вести кладку стен по многорядной системе перевязки. При этой системе продольные вертикальные швы через каждые пять лотковых рядов перекрываются тычковыми.

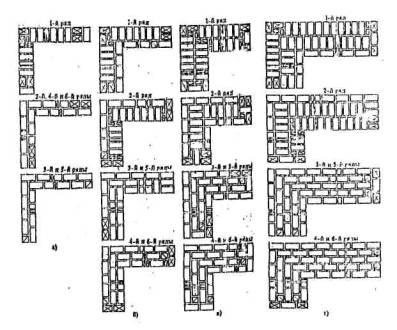

Пятирядная кладка по системе многорядной перевязки показана на рис. 7.

Рис. 7. Многорядная система перевязки при кладке стен толщиной:

а) 1 кирпич; б) 11/2 кирпича; в) 2 кирпича; г) 21/2 кирпича.

Кладку необходимо начинать и заканчивать тычковым рядом.

Версты выкладывают способом вприсык подрезкой раствора (см. рис. 8). Раствор расстилают с отступом от лица стены на 10-15 мм, разравнивают раствор тыльной стороной кельмы, перемещая ее от уложенного кирпича. После укладки кирпича избыток раствора, вы?атый из шва на лицо стены, подрезают кельмой.

Рис. 8. Кладка способом вприсык с подрезкой раствора тычкового ряда

Кладку кирпичей в забутку выполняют способом вполуприсык (см. рис. 9). Кирпич при кладке держат плашмя. Постепенно опуская кирпич на растворную постель, загребают первоначальное количество раствора, придвигают кирпич вплотную к ранее уложенному и нажимом осаживают его на место.

Рис. 9. Кладка забудки способом вприсык.

5. Расшивка швов

Для уплотнения раствора в швах необходимо произвести расшивку швов. Расшивку швов производят на наружной поверхности стены. Формы швов показаны на рис. 10. Швы расшивают до схватывания раствора. Поверхность стены очищают от набрызгов щеткой, расшивают вертикальные швы, после чего - горизонтальные.

Рис. 10. Формы швов и расшивка горизонтальных и вертикальных швов.

6. Укладка железобетонных перемычек

Несущие перемычки устанавливают на опорные подушки. Опорные полушки опускают на заранее подготовленную растворную постель, совмещая осевые риски с размеченными установочными. Рихтовку до проектного положения выполняют ломом. При неправильной установке опорной подушки, ее поднимают, очищают от раствора, восстанавливают растворную постель и вновь устанавливают.

Рядовые перемычки укладывают вручную.

При монтаже перемычек необходимо обращать внимание на точность установки по вертикальным отметкам, горизонтальность и размер площади опирания перемычек.

7. Укладка арматуры

Укладку арматуры при возведении кирпичных стен производят в соответствии с условиями проекта.

Арматурные сетки сверху и снизу защищают слоем раствора толщиной не менее 2 мм. Прутки сеток необходимо сварить или связать между собой вязальной проволокой.

Сетки должны на 2-3 мм выступать на одну из внутренних поверхностей простенка.

Арматурные сетки необходимо укладывать не реже чем через пять рядов кладки (см. рис. 11).

Рис. 11. Армирование прямоугольными сетками.

8. Установка и разборка лесов

Установка лесов производится ярусами высотой 1 м по захваткам. Захватки для лесов равны захваткам для кирпичной кладки.

Разбивка осей под стойки и сборка каркаса лесов первого яруса производится от угла здания. Установка последующих ярусов производится от середины участка лесов в обе стороны.

На каждую пару стоек перпендикулярно стене укладывается одна прокладка. Размер подкладок при укладке на грунт должен быть не менее 10×20 см. На подкладки под стойки устанавливаются опорные башмаки.

После сборки каркаса секций лесов первого яруса и выверки стоек башмаки прикрепляются к подкладкам гвоздями.

При монтаже лесов в наиболее нагруженных местах, устанавливают ригели усиленного профиля по наружному и внутреннему ряду стоек. По ригелям, перпендикулярным стене, укладывают настил.

Одновременно с укладкой настила монтируют перила.

Устойчивость лесов обеспечивается креплением их во всех стыках стоек внутреннего ряда крюками, закладываемыми в стену в процессе кладки.

Леса обеспечиваются грозозащитным и заземляющим устройствами. Молниеприемниками служат трубы длиной 3,5-4 м. Токоотводами служат забитые в грунт трубы.

Разборка лесов начинается с верхнего яруса в порядке, обратном установке, в следующей последовательности: перила, стойки, стыки которых находятся выше настила разбираемого яруса, щиты настила (часть щитов переносят на нижележащий ярус и используют в качестве подмостей), диагональные связи и ригели.

Отверстия в стенах сразу же закладываются раствором.

После демонтажа лесов элементы необходимо рассортировать но маркам.

Основные требования к качеству работ (по СНиП III-17-78)

Для обеспечения качественной, поверхности стен кладку необходимо вести по маякам. Горизонтальность кладки и швов проверять причальным шнуром. Горизонтальные швы должны быть полностью заполнены раствором.

После устройства кладки горизонтальность кладки проверяется геодезическими инструментами.

Допускаемые отклонения от проектных размеров (по СНиП III-17-78):

|

Наименование допускаемых отклонение |

Величина отклонений, мм |

|

1. Отклонения от проектных размеров: |

|

|

а) по толщине |

15 |

|

б) по ширине простенков |

-15 |

|

в) по ширине проемов |

+15 |

|

г) по смещению вертикальных осей оконных проемов |

20 |

|

д) по смещению осей конструкций |

10 |

|

2. Отклонения поверхностей и углов кладки от вертикали на все здание |

30 |

|

3. Отклонение рядов кладки от горизонтали на 10 м длины |

16 |

|

4. Неровности на вертикальной поверхности кладки, обнаруживаемые при накладывании рейки длиной 2 м |

10 |

Толщина горизонтальных швов кирпичной кладки должна быть не менее 10 и не более 15 мм. Средняя толщина горизонтальных швов принимается 12 мм.

Для вертикальных швов кладки толщина швов должна быть в пределах 8-15 мм, а средняя толщина швов - 10 мм.

Приемка выполненных работ по возведении каменных конструкций должна производиться до оштукатурившим их поверхностей.

При приемке законченных работ по возведению каменных конструкций должны проверяться:

правильность перевязки швов, их толщина и заполнение, а также горизонтальность рядов и вертикальность углов кладки;

правильность устройства вентиляционных каналов в стенах;

наличие и правильность установки закладных деталей - связей и анкеров;

качество поверхностей фасадных неоштукатуриваемых стен из кирпича (соблюдение цвета, требуемой перевязки, рисунка и расшивки швов);

геометрические размеры кладки;

наличие и правильность установки и заделки арматуры;

документы, удостоверяющие марку применяемых материалов, полуфабрикатов, изделий.

Техника безопасности

(типовая инструкция по охране труда для каменщика, М., ВПТИтрансстрой, 1983)

К работе каменщиком допускаются лица, достигшие 18-летнего возраста, прошедшие медицинское освидетельствование, получившие знания по безопасности труда и сдавшие экзамены квалификационной комиссии в установленном порядке.

Перед началом работ каменщик должен проверить исправность инструмента и приспособлений, а также лесов в рабочей зоне, правильность размещения материалов на рабочем месте, наличие оградительных и защитных устройств.

Поднимать кирпич краном следует на поддонах, исключающих возможность выпадения кирпича.

Опускать порожние поддоны и ящики только грузоподъемными механизмами. Запрещается сбрасывать поддоны и ящики с лесов и транспортных средств.

Ширина настилов на лесах должна быть не менее 2 м, а при подаче кирпича непосредственно на рабочее место - не менее 1,5 м.

Зазор между стеной строящегося здания и рабочим настилом не должен превышать 50 мм.

Запрещается вести кладку стен при расположении настила выше уровня укладываемых рядов кладки. Каждый ярус надо выкладывать так, чтобы уровень кладки после каждого перемащивания был не менее чем на два ряда выше уровня рабочего настила. Запрещается выкладывать стену, стоя на ней.

При выполнении кладки в опасных местах (возведение наружных стен на уровне перекрытия и др.) каменщик должен пользоваться предохранительным поясом.

На настилах лесов между сложенными материалами следует оставлять проход шириной не менее 0,6 м.

При кладке стен с внутренних подмостей необходимо по всему периметру здания устраивать наружные инвентарные защитные козырьки в виде настила, навешенного на крюки, которые заделываются в кладку на расстоянии не более 3 м друг от друга. Ширина защитных козырьков должна бить не менее 1,5 м и устанавливать их надо с уклоном к стене под углом 20° к горизонту.

Запрещается ходить по козырькам и использовать их в качестве подмостей, а также складировать на них материалы.

Каменщику запрещается оставлять на стенах материалы, инструмент и инвентарь во время перерывов кладки.

Запрещается работать на открытом воздухе на высоте во время грозы и при ветре скоростью 15 м/с.

В зимнее время каменщик обязан очищать рабочее место от снега и льда.

После окончания работы каменщик обязан очистить инструмент от раствора и убрать его в отведенное место, очистить и привести в порядок рабочее место и проходы, убедиться, что на стенах и лесах нет предметов, которые могут упасть вниз.

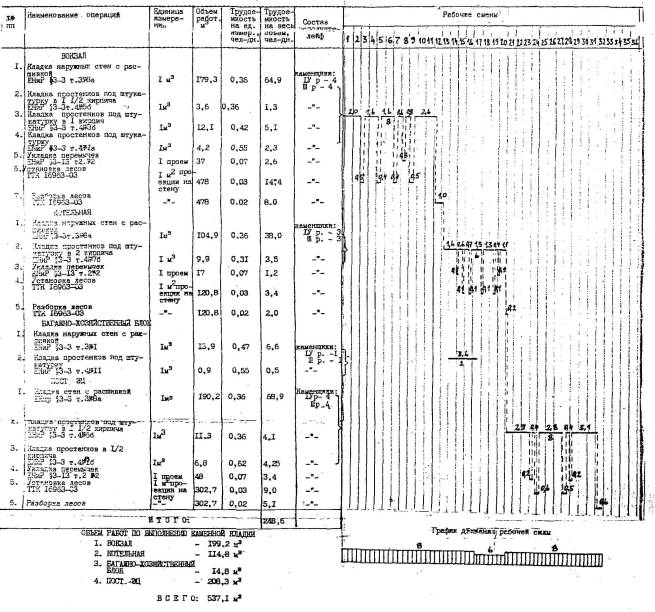

График производства каменных работ

Перечень оборудования, инструментов и инвентаря, входящих в состав нормокомплекта для производства каменных работ

|

№ п/п |

Наименование |

Марка, тип, ГОСТ |

Количество, шт. |

Срок служба, мес. |

Организация-разработчик или завод-изготовитель |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

I. Строительные машины |

|||||

|

1. |

Кран башенный |

КБ-406 |

1 |

36 |

|

|

2. |

Растворосмеситель передвижной с откидными лопастями |

00-23Б |

1 |

24 |

|

|

II. Приспособления |

|||||

|

1. |

Леса трубчатые на хомутах |

РЧ 379.00.000 |

|

30 |

|

|

2. |

Ящик для раствора емкостью 0,1 м3 |

- |

10 |

12 |

|

|

3. |

Поддон для кирпича 520×1030 мм |

|

|

12 |

|

|

4. |

Ларь для сыпучих материалов |

РЧ 551 |

2 |

12 |

|

|

5. |

Торшер переносной 0,9×0,5 ×3,57 м |

РЧ КТ-00-00-00 |

2 |

36 |

|

|

6. |

Рейка 2000×30×80 мм |

РЧ 3.293.02.000 |

2 |

24 |

|

|

7. |

Маяк причальный |

РЧ Р-4045-10/1 |

4 |

24 |

|

|

8. |

Порядовка угловая |

РЧ K-183 |

4 |

12 |

|

|

9. |

Порядовка промежуточная |

РЧ КБ-68026 |

2 |

12 |

|

|

Инструменты |

|||||

|

1. |

Кельма |

ГОСТ 9533-71 |

8 |

6 |

|

|

2. |

Лопата растворная |

ЛР ГОСТ 3620-70 |

4 |

6 |

|

|

3. |

Молоток-кирочка |

МКИ ГОСТ 11042-72 |

6 |

8 |

|

|

4. |

Молоток-кулачок |

МКУ ГОСТ 11042-72 |

4 |

36 |

|

|

5. |

Расшивка стальная |

PB-1 ГОСТ 12003-76 |

4 |

12 |

|

|

6. |

Расшивка стальная |

РВ-2 ГОСТ 12803-76 |

4 |

12 |

|

|

7. |

Скоба причальная |

ОТУ 22-656-67 |

8 |

24 |

|

|

8. |

Скоба причальная |

РЧ 241 |

8 |

24 |

|

|

9. |

Скоба причальная |

РЧ 240 |

8 |

24 |

|

|

10. |

Клещи строительные |

КС-225 ГОСТ 14184-69 |

8 |

24 |

|

|

11. |

Молоток плотничный |

МПЛ ГОСТ 11042-72 |

4 |

36 |

|

|

12. |

Пила-ножовка |

ГОСТ 7210-75 |

4 |

24 |

|

|

Контрольно-измерительный инструмент |

|||||

|

1. |

Рулетка металлическая |

РО-20 ГОСТ 7502-69 |

4 |

24 |

|

|

2. |

Шнур разметочный в корпусе |

ТУ 22-3527-76 |

4 |

18 |

|

|

3. |

Отвес строительный |

ОТ-600 ГОCТ 7948-71 |

4 |

24 |

|

|

4. |

Метр складной металлический |

ГОСТ 7253-74 |

4 |

18 |

|

|

5. |

Маяк промежуточный |

ЕH/15.020 |

4 |

24 |

|

|

6. |

Уровень строительный |

УС1-300 ГОСТ 9416-76 |

4 |

24 |

|

|

7. |

Угольник контрольный |

ТУ 22-3949-77 |

4 |

6 |

|

|

Индивидуальные средства защиты |

|||||

|

1. |

Каска винипластовая |

ГОСТ 9820-61 |

8 |

18 |

|

|

2. |

Пояс предохранительный |

ГОСТ 5718-57 |

8 |

18 |

|

|

3. |

Перчатки резиновые технические |

ГОСТ 20010-74 |

8 пар |

6 |

|

|

Материалы |

|||||

|

1. |

Шнур причальный |

|

300 м |

|

|

краткие технические характеристики оборудования, входящего в нормокомплект для производства каменных работ

КРАН БАШЕННЫЙ №-406

Кран (рис. 12) предназначен для подъема на высоту строительных материалов и оборудования.

Рис. 12. Кран башенный КБ-406

Техническая характеристика

|

Вылет стрелы, м: |

|

|

максимальный |

25 |

|

Грузоподъемность, т: |

|

|

при максимальном вылете стрелы |

8 |

|

Высота подъема крюка, м |

12 |

|

Скорость, м/мин: |

|

|

подъема (опускания) груза |

10 |

|

передвижения грузовой тележки |

25 |

|

передвижения крана |

20 |

|

Скорость поворота, рад/с |

0,06 |

|

Колея, м |

6 |

|

Радиус поворота платформы, м |

3,8 |

|

Масса, т: |

|

|

крана |

36,4 |

|

противовеса |

40,0 |

|

Общая установленная мощность электродвигателей, кВт |

45,5 |

РАСТВОРОСМЕСИТЕЛЬ ПЕРЕДВИЖНОЙ С ОТКИДНЫМИ ЛОПАСТЯМИ СО-23Б

Растворосмеситель (рис. 13) предназначен для приготовления строительного раствора для кирпичной кладки.

Рис. 13. Растворосмеситель передвижной с откидными лопастями СО-23В.

Техническая характеристика

|

Объем, л: |

|

|

готового замеса |

65 |

|

по загрузке сыпучим материалом |

80 |

|

Электродвигатель: |

|

|

тип |

4А×80А2 |

|

мощность, кВт |

1,5 |

|

частота вращения, с-1 |

50 |

|

Габаритные размеры, мм: |

|

|

длина |

1450 |

|

ширина |

720 |

|

высота |

1000 |

|

Масса, кг |

170 |

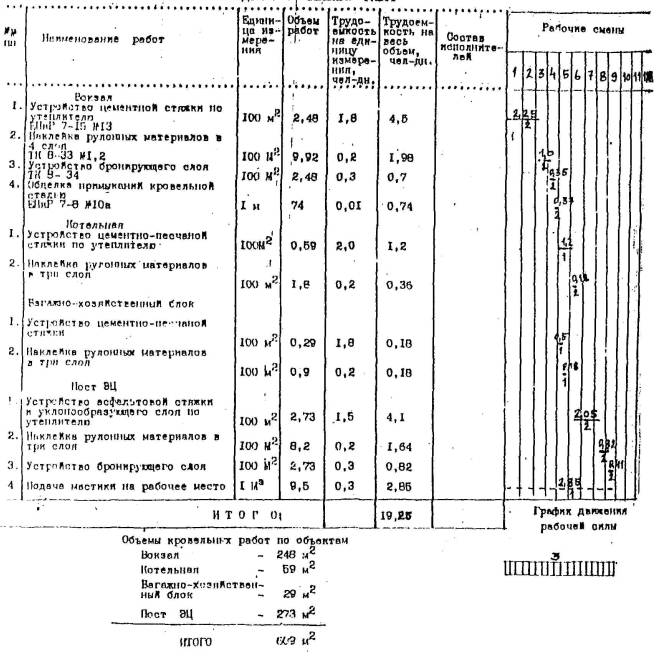

Технологическая схема по кровельным работам

К устройству кровли приступают после окончания каменных и монтажных работ.

Перед производством кровельных работ необходимо заземлить все агрегаты, проверить сигнализацию при подаче мастики и строительных материалов.

Для поднятия на кровлю строительных материалов и оборудования применяется башенный кран КБ-406.

Дня приготовления и нагнетания мастики применяется установка для приготовления и нагнетания битумных мастик СО-100A.

Перед производством работ по устройству кровли кровельщики проходят инструктаж по технике безопасности.

При работе на высоте каждый кровельщик должен пользоваться предохранительным поясом.

При работе на мокрых крышах, либо покрытых инеем или снегом, необходимо использовать ходовые инвентарные мостики шириной не менее 300 мм (из двух досок, скрепленных планками).

Выполнять кровельные работы при обледенении кровли, ливневом дожде, при сильном снегопаде, ветре более 6 баллов, а также при наступлении темноты запрещается.

Рекомендуемый квалификационный состав бригады кровельщиков

|

Специальность |

Разряд |

Количество |

|

Кровельщик |

4 |

1 |

|

То же |

3 |

1 |

|

Машинист установки СО-100A |

4 |

1 |

|

|

Итого: |

3 чел. |

Состав бригады подобран при составлении графика производства работ в соответствии с едиными нормами и расценками, утвержденными Госстроем СССР, и типовыми технологическими нормами, разработанными ВПТИтрансстроем Минтраностроя.

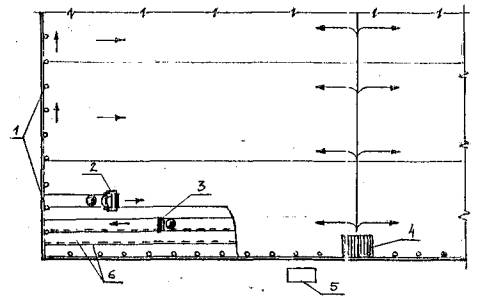

При организации процесса производства кровельных работ необходимо вести работы в соответствии со схемой, указанной на рис. 14.

Рис. 14. Схема организации работ при устройстве кровли из наплавляемого рубероида:

1 - временное ограждение; 2 - установка для

подплавления рубероида; 3 - Устройство для прикатки рулонных материалов; 4 -

приемная площадка; 5 - площадка для складирования рулонных материалов; 6 -

полотнища наклеенного рубероида; → - направление производства работ; ![]() - направление подачи материалов;

- направление подачи материалов; ![]() - рабочее место кровельщика.

- рабочее место кровельщика.

В соответствии с типовым проектом кровлю вокзала устраивают рубероидную по цементной стяжке. Устройство кровли состоит из следующих этапов:

1. Устройство цементной стяжки толщиной 20 мм по утеплителю толщиной 180 мм.

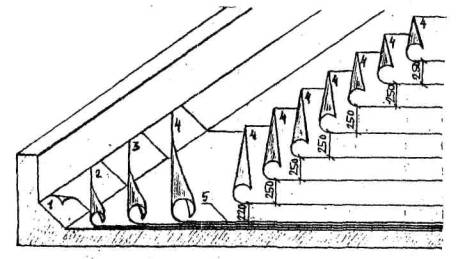

2. Наклейка четырехсложного рулонного ковра с нанесением растворителя удочкой-распылителем на мастичный слой с прикаткой (рис. 15).

3. Устройство бронирующего слоя (с подачей мастики на кровлю механизированно с помощью установки CО-100A) из мелкого гравия фракции до 6 мм толщиной 20 мм.

4. Обделка прилеганий рулонной кровли кровельной сталью. Для обделки применяют кровельную сталь толщиной 0,8 мм по ГОСТ 17715-72.

Рис. 15. Одновременная наклейка четырехслойного рулонного ковра со сдвижкой его полотнищ:

1 - полотнище шириной 250 мм; 2 - полотнище шириной 500 мм; 3 - полотнище шириной 750 мм; 4 - полномерное полотнище шириной 1000 мм; 5 - начальная кромка.

Устройство кровли здания поста электрической централизации состоит из следующих этапов:

1. Устройство асфальтовой стяжки (20 мм) и уклонообразующего слоя по утеплителю.

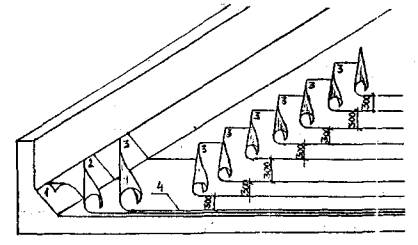

2. Наклейки трехслойного рулонного ковра с нанесением растворителя удочкой-распылителем на мастичный слой с прикаткой (рис. 16).

3. Устройство бронирующего слоя толщиной 10 мм фракции 6 мм с подачей мастики на кровлю осуществляется механизировано с помощью установки СО-100А.

Рис. 16. Одновременная наклейка трехслойного рулонного ковра со сдвижкой его полотнищ:

1 - полотнище шириной 330 мм; 2 - полотнище шириной 670 мм; 3 - полномерное полотнище шириной 1000 мм; 4 - начальная кромка.

Устройство кровли здания состоит из следующих этапов:

1. Устройство цементной стяжки толщиной 30 мм по утеплителю толщиной 100 мм.

2. Наклейка трехслойного рулонного ковра с нанесением растворителя удочкой-распылителем на мастичный слой с прикаткой.

Устройство кровли багажно-хозяйственного блока состоит из следующих этапов:

1. Устройство цементной стяжки толщиной 20 мм.

2. Наклейка однослойного рулонного ковра с нанесением растворителя удочкой-распылителем на мастичный слой с прикаткой.

Краткие рекомендации по технологии производства кровельных работ

Работы по устройству кровли начинают с подготовки основания. Плиты покрытая очищают от пыли, грязи и мусора с помощью компрессора СО-76.

Для удаления воды с основания кровли применяют машину CО-106, а для сушки кровли - машину CО-107.

При устройстве пароизоляции из битумной мастики применяют машину для подогрева и нанесения битумной мастики на кроило CО-100A.

Для устройства цементной стяжки устанавливают маячные рейки и заполняют пространство между рейками цементным раствором. Затем раствор разравнивают рейкой, передвигают по маячным рейкам и заглаживают полутерками отдельные места.

После укладки одной полосы стяжки, маячные рейки устанавливают для выполнения следующей полосы цементной стяжки. Пазы после перестановки реек заделываются.

При устройстве уклонообразующего слоя из керамзита устанавливают в шахматном порядке маяки, по которым набрасывают керамзит, разравнивают и уплотняют.

Асфальтовую стяжку выполняют по маячным рейкам, расстояние между которыми 1,6-2,0 м. Пространство между рейками заполняется асфальтовой смесью, разравнивают гребками, уплотняют ручными катками. Температура асфальтовой смеси при укладке должна быть 160-180°C.

В асфальтовой стяжке обязательно устраивают температурно-усадочные швы шириной 10 мм, затем их заливают битумной мастикой с асбестом.

Наклейка рулонного ковра осуществляется при помощи установки для подплавления покровного слоя наплавляемого рубероида. Затем рулоны прикатывают машиной CО-108A.

Сверху рубероидного покрытия устраивают защитный слой из гравия, втопленного в мастику. Гравий должен быть фракцией 3-10 мм и иметь окатанную форму без острых углов и граней. Перед началом работы гравий разогревают до температуры 150°С и разбрасывают его совковой лопатой по слою горячей мастики, которую разливают по кровле черпаком. Затем гравий прикатывают катком. Излишки гравия после остывания мастики сметают. Зерна гравия должны быть втоплены в мастику без просветов.

Техника безопасности

(Типовая инструкция по охране труда для кровельщика, М., ВПТИтрансстрой, 1984 г)

К выполнению кровельных работ допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, получившие знания по безопасности труда, сдавшие экзамены квалификационной комиссии в установленном порядке и получившие удостоверения на право производства работ.

До получения удостоверения эти лица к самостоятельной работе не допускаются.

При нарушении кровельщиком требований техники безопасности, а также при перерывах в работе более чем на 30 календарных дней и при каждом изменении условий работы следует проводить внеплановый инструктаж.

Не допускается выполнение кровельных работ во время гололеда, тумана, исключающего видимость в пределах (фронта работ, грозы и ветра скоростью 15 м/с и более.

Кровельщик должен знать местонахождение аптечки с перевязочными материалами и другими средствами оказания первой помощи и уметь ими пользоваться.

Нарушение кровельщиком требований настоящей инструкции влечет за собой ответственность в установленном порядке.

Перед началом работы кровельщик должен проворить:

а) наличие и исправность средств индивидуальной защити, предусмотренных типовыми нормами;

б) наличие и исправность рабочего инструмента, рабочих ходовых мостиков, временных и парапетных ограждений, емкостей для варки и переноски горячих мастик, освещения на месте работ.

При обнаружении неисправностей оборудования, инструмента во время работы необходимо их остановить (выключить) и поставить об этом в известность мастера.

Во время работы оборудования, инструмента запрещается производить их осмотр, ремонт, смазку и чистку.

Во время работы кровельщик должен пользоваться проверенным и испытанным предохранительным поясом. Все пояса должны быть осмотрены мастером.

Запрещается пользоваться предохранительным поясом, не прошедшим очередного испытания, а также не имеющим бирки.

Кровельщики, выполняющие работу на влажных кровлях (в том числе покрытых инеем, снегом), а также при работе на крыше с уклоном более 20°, независимо от уклона должны пользоваться:

а) предохранительными поясами и страховочными веревками. Места закрепления карабина должны быть указаны мастером или прорабом. При этом веревки для закрепления поясом не должны тереться на острых гранях строительных конструкций, в таких местах следует уловить предохранительные прокладки;

б) нескользящей обувью (войлочной или валяной).

При резке кровельной стали следует держать руки не ближе 10 см от лезвия ножниц.

График производства кровельных работ

Перечень механизмов, инструмента, инвентаря, входящих в нормокомплект для кровельных работ

|

|

Наименование |

Тип, марка, ГОСТ |

Количество |

Срок службы, месяцев |

Организация-распространитель технической документации |

|

|

1 |

2 |

3 |

4 |

5 |

|

Оборудование |

|||||

|

1. |

Машина для нанесения битумных мастик |

CО-122A |

1 |

72 |

|

|

2. |

Устройство для раскатки и прикатки рулонных материалов |

CО-108A |

1 |

24 |

|

|

3. |

Машина для удаления воды с основания кровли |

CО-106 |

1 |

48 |

|

|

4. |

Машина для сушки основания кровли |

CО-107 |

1 |

48 |

|

|

5. |

Машина для подогрева перемешивания и транспортирования мастик на кровли |

СО-100А |

1 |

72 |

|

|

6. |

Компрессор |

СО-7Б |

1 |

72 |

|

|

7. |

Термос |

ТБ-2 |

1 |

60 |

|

|

6. |

Установка для подплавления покровного слоя направляемого рубероида |

- |

1 |

48 |

|

|

Приспособления и инвентарь |

|||||

|

1. |

Контейнер для транспортировки кровельных рулонных материалов |

- |

1 |

24 |

|

|

2. |

Ведро |

ГОСТ 17151-71 |

1 |

6 |

|

|

3. |

Ковш КМ-1,2 |

ГОСТ 7945-73 |

1 |

6 |

|

|

4. |

Веревка пеньковая |

ГОСТ 1868-72 |

50 м |

- |

|

|

5. |

Пояс предохранительный |

ГОСТ 14185-69 |

4 |

12 |

|

|

6. |

Kaскa винипластовая |

ГОСТ 9820-61 |

4 |

24 |

|

|

7. |

Очки защитные |

- |

2 |

6 |

|

|

8. |

Щиток наголовный |

ЩН-7 |

4 |

36 |

|

|

Инструмент |

|||||

|

1. |

Рейка-правило |

1000-3000 РЧ № ТЭ-275 |

2 |

6 |

|

|

2. |

Топор плотничный |

A-1 ГOCT 18578-73 |

1 |

24 |

|

|

3. |

Нотницы дисковые |

ИР-637 |

2 |

18 |

|

|

4. |

Молоток плотничный |

МПЛ ГОСТ 11042-72 |

2 |

24 |

|

|

5. |

Скребок металлический |

- |

2 |

12 |

|

|

6. |

Гребок |

- |

2 |

12 |

|

|

7. |

Лом |

ГОСТ 1405-73 |

1 |

24 |

|

|

8. |

Кувалда |

ГОСТ 11402-73 |

1 |

36 |

|

|

9. |

Полутерок деревянный 1500×110×800 |

И.339.00.00.000 |

1 |

3 |

|

|

Контрольно-измерительный инструмент |

|||||

|

1. |

Термометр технический (до 300 °С) |

ГОСТ 2823-73 |

1 |

12 |

|

|

2. |

Рулетка РС-20 |

ГОСТ 7502-69 |

2 |

24 |

|

|

3. |

Уровень строительный УС1-300 |

ГОСТ 9416-74 |

1 |

24 |

|

|

4. |

Метр складной металлический |

- |

2 |

18 |

|

|

5. |

Правило контрольное |

- |

1 |

12 |

|

|

6. |

Отвес стальной строительный ОТ-400 |

ГОСТ 7948-71 |

1 |

36 |

|

Назначение и краткие технические характеристики механизмов и оборудования для производства кровельных работ

Машина для нанесения битумных мастик CО-122A

Машина CО-122A (рис. 17) предназначен для транспортирования битумных мастик по кровле, поддержания в них заданной температуры и нанесения на кровлю.

Рис. 17. Машина для нанесения битумных мастик СО-122А

Техническая характеристика

|

Производительность машины, м2/ч |

300 |

|

Толщина наносимого слоя, мм |

0,8-1 |

|

Температура мастики, °С |

180-200 |

|

Производительность насоса, м3/ч |

1,5 |

|

Габаритные размеры, мм: |

|

|

длина |

1740 |

|

ширина |

860 |

|

высота |

970 |

|

Масса, кг |

180 |

Устройство для раскатки и прикатки рулонных материалов CО-108A

Устройства СО-108А (рис. 18) предназначено для раскатки и прикатки рулонных материалов к основанию кровли.

Рис. 18. Устройство для раскатки и прикатки рулонных материалов CО-108A

Техническая характеристика

|

Тип |

дифференциальный |

|

Ширина прикатываемого материала, мм |

1000 |

|

Удельное давление прикатки, МПа, (кг/см2) |

0,04 (0,4) |

|

Габаритные размеры, мм: |

|

|

длина |

1080 |

|

ширина |

994 |

|

высота |

980 |

|

Масса, кг |

40 |

Машина для удаления воды с основания кровли СО-106

Машина CО-106 (рис. 19) предназначена для удаления воды с основания кровли при ее устройстве.

Рис. 19. Машина для удаления воды с основания кровли СО-106

Техническая характеристика

|

Производительность, л/мин |

20 |

|

Вместимость бака, л |

20 |

|

Длина всасывающего рукава, м |

2 |

|

Установленная мощность, КВт |

2,2 |

|

Разрешение, Па |

15000 |

|

Габаритные размеры, мм |

|

|

длина |

910 |

|

ширина |

535 |

|

высота |

1000 |

|

Масса, кг |

60 |

Машина для сушки основания кровли CО-107

Машина СО-107 (рис. 20) предназначена для сушки основания кровли и удаления наледи.

Рис 20. Машина для сушки основания кровли CО-107

Техническая характеристика

|

Производительность, м3/ч: |

|

|

при сушке основания кровли |

150 |

|

при удалении наледи толщиной 1-1,5 мм |

100 |

|

Теплопроизводительность, ккал/ч |

60000-80000 |

|

Производительность вентилятора, м3/ч |

2000 |

|

Вид топлива |

Дизельное, керосин |

|

Габаритные размеры, мм: |

|

|

длина |

1670 |

|

ширина |

1090 |

|

высота |

1085 |

|

Масса, кг |

80 |

Машина для подогрева, перемешивания и транспортирования мастик на кровлю СО-100А

Машина CО-100A (рис. 21) предназначена для подогрева, перемешивания и транспортирования горячих битумных мастик на кровлю.

Техническая характеристика

|

Вместимость (рабочая), м3 |

1,5 |

|

Время подогрева, ч: |

|

|

горячих мастик от 140 до 200 °С |

4 |

|

холодных мастик от 50 до100 °С |

4 |

|

Максимальная высота подачи, м |

60 |

|

Установленная мощность, кВт |

60 |

|

Габаритные размеры, мм: |

- |

|

длина |

6260 |

|

ширина |

2400 |

|

высота |

3430 |

|

Масса, кг |

3500 |

Рис. 21. Машина для подогрева, перемешивания и транспортирования мостик на кровлю СО-100А

Компрессор СО-7Б

Компрессор CО-7Б (рис. 22) предназначен для питания сжатым воздухом инструмента и оборудования.

рис. 22. Компрессор CО-7Б

Техническая характеристика

|

Производительность, м3/мин |

0,6 |

|

Давление, МПа |

0,6 |

|

Число цилиндров |

2 |

|

Установленная мощность, кВт |

4 |

|

Напряжение, Б |

380 |

|

Габаритные размеры, мм; |

|

|

длина |

1200 |

|

ширина |

880 |

|

высота |

1000 |

|

Масса, кг |

160 |

Технологические схемы по штукатурным работам

До начала работ необходимо закончить общестроительные и монтажные работы, опробовать внутренние системы водопровода и отопления, отеплить помещение и обеспечить в нем температуру не ниже +8 °С. Оштукатуривание производят механизированно, за исключением труднодоступных мест.

В зданиях вокзала и поста электрической централизации выполняется улучшенная штукатурка, в котельной и багажно-хозяйственном блоке - простая штукатурка. Выполнение штукатурных работ всех зданий привокзального комплекса выполняется одной бригадой штукатуров в составе 7 человек.

Рекомендуемый квалификационный состав бригады штукатуров

|

Специальность |

Разряд |

Количество, чел. |

Операции |

|

Штукатур |

4 |

2 |

Выполнение улучшенной и простой штукатурки |

|

То же |

3 |

3 |

|

|

-"- |

2 |

1 |

|

|

Машинист растворомешалки |

3 |

1 |

Обслуживание штукатурно-смесительного агрегата, приготовление раствора |

|

Всего |

|

7 |

|

Состав бригады подобран при составлении графика производства работ в соответствии с едиными нормами и расценками, утвержденными Госстроем СССР, и картами трудовых процессов ЦНИИОМТП.

Выполнение улучшенной штукатурки механизированным способом делится на следующие операции:

1. Провешивание поверхности

2. Нанесение обрызга и грунта при помощи форсунки штукатурно-смесительного агрегата.

3. Разравнивание слоев цемента.

4. Нанесение накрывочного слоя вручную с выделкой лузг и усенков.

5. Затирка поверхности.

Выполнение простой штукатурки механизированным способом делится на следующие операции:

1. Провешивание поверхности.

2. Нанесение обрызга и грунта при помощи сопла штукатурно-смесительного агрегата.

3. Разравнивание слоев цемента.

4. Грубая затирка.

5. Выделка лузг и усенков.

Нанесение простой штукатурки вручную состоит из следующих операций:

1. Провешивание поверхности.

2. Нанесение обрызга.

3. Нанесение грунта с разравниванием.

4. Грубая затирка.

5. Выделка лузг и усенков.

Бригада штукатуров, выполняющая штукатурные работы в зданиях привокзального комплекса, разбивается на три звена: I и II звено - штукатуры IV и III разр., III звено - штукатуры III и II разр. Каждое звено выполняет закрепленные за ним операции при выполнении улучшенной и простой штукатурки механизированным способом.

Выполнение простой штукатурки вручную в здании багажно-хозяйственного блока выполняет одно звено из штукатуров III и IV разр., которое раньше освобождается при оштукатуривании здания котельной.

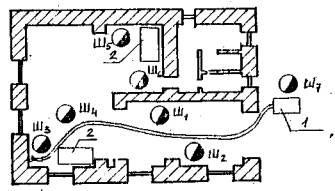

Организация рабочих мест штукатуров при выполнении простой и улучшенной штукатурки показана на рис. 23-25.

Рис. 23. Организация рабочих мест бригады штукатуров при производстве улучшенной штукатурки механизированным способом: Ш1 - штукатур III-го разр. и Ш2 - штукатур II разр - подготовка поверхности стен под оштукатуривание; Ш3 - штукатур IV разр. и Ш4 - штукатур III разр. - механизированное нанесение обрызга и грунта: Ш5 - штукатур IV разр. и Ш6 - штукатур III-го разр. - нанесение накрывочного слоя и затирка его; 1 - форсунка штукатурно-смесительного агрегата СО-57Б; 2 - универсальные подмости ЦНИИОМТП; рабочее место машиниста штукатурно-смесительного агрегата на схеме не показано

Рис. 24. Организации рабочих мест бригады штукатуров при производстве простой штукатурки механизированным способом: Ш1 - штукатур III разр. и Ш2 - штукатур II разр. - подготовка поверхности стен под оштукатуривание; Ш3 - штукатур IV разр. и Ш4 - штукатур III разр. - механизированное нанесение обрызга и грунта; Ш5 - штукатур IV разр. и Ш6 - штукатур III разр. - затирка поверхности; Ш7 - машинист штукатурно-смесительного агрегата - приготовление штукатурной смеси; 1 - штукатурно-смесительный агрегат СО-57Б; 2 - универсальные подмостки ЦНИИОМТП

Рис. 25. Организация рабочих мест штукатуров при производстве простой штукатурки: Ш1 - штукатур IV разр. и Ш2 - штукатур III разр. - нанесение обрызга и грунта с разравниванием, затирка поверхности; 1 - тележка с раствором; 2 - универсальные подмости ЦНИИОМТП

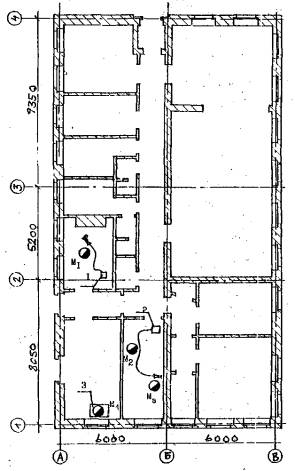

Схема движения штукатуров при оштукатуривании стен, внутренних помещении вокзала, поста ЭЦ, котельной и багажно-хозяйственного блока показана на рис. 26-30.

Рис. 26. Последовательность выполнения штукатурных работ в помещении вокзала: цифрами показан порядок, в которой выполняются работы

Рис. 27. Последовательность выполнения штукатурных работ в помещении поста электрической централизации: цифрами обозначен порядок, в котором выполняются работы

Рис. 28. Последовательность выполнения штукатурных работ в помещении котельной: цифрами обозначен порядок, в котором выполняются работы

Рис. 29. Последовательность выполнении штукатурных работ в помещении багажно-хозяйственного блока: цифрами обозначен порядок в котором ведутся работы

Рис. 30. Организация рабочих мест штукатуров в здании поста электрической централизации: 1 - штукатурно-смесительный агрегат СО-57Б; 2 - универсальные подмости ЦНИИОМТП;

![]() - рабочие места штукатуров; М1 и М2

- подготовка поверхности; М3 М4 и М5 -

нанесение обрызга, грунта и накрывочного слоя М6 и М7 -

затирка поверхности.

- рабочие места штукатуров; М1 и М2

- подготовка поверхности; М3 М4 и М5 -

нанесение обрызга, грунта и накрывочного слоя М6 и М7 -

затирка поверхности.

Краткие рекомендации по технологии производства штукатурных работ

1. Подготовка поверхностей

До начала подготовки поверхностей под оштукатуривание должны быть установлены дверные и оконные коробки.

Швы кирпичной кладки, заполненные раствором на всю глубину, выбирают на глубину не менее 10 мм.

Перед выполнением штукатурных работ поверхности необходимо очистить от, грязи, наплывов, раствора, битумных пятен. При очистке стен применяют металлические щетки, которыми не только очищают, но и придают шероховатость поверхности.

2. Провешивание поверхностей

Провешивание стен ведется в следующей последовательности. На расстоянии 300-400 мм от лузги стен и потолка вбивают гвоздь. Шляпка гвоздя отстоит от поверхности на толщину слоя штукатурки. По отвесу на расстоянии 200-300 мм от пола вбивается второй гвоздь. Шляпка гвоздя должна слегка касаться шнура отвеса. Последующие гвозди забиваются так как показано на рис 31.

Рис. 31. Схема провешивания стен.

Затем забивают гвозди для устройства марок. Из штукатурного раствора делают марки в виде бугорков диаметром 8-10 см высотой на 3-5 мм выше шляпок гвоздей. Верх марок срезают до уровня шляпок после того как раствор схватится.

Затем к марке прикладывают рейки и закрепляют рейкодержателем. Зазор между стеной и рейкой заполняют раствором.

3. Нанесение обрызга и грунта при помощи штукатурно-смесительного агрегата

Примерно за час до нанесения обрызга поверхности необходимо смочить водой с помощью кисти или ручного краскопульта СО-20Б Нанесение слоя обрызга производят соплом штукатурно-смесительного агрегата. Оштукатуривание начинают от потолка сверху вниз по стене. После нанесения слоя обрызга маяки необходимо очистить от налипшего раствора.

Отпадающий раствор собирают в лотки и используют для нижней части стены.

При быстром схватывании раствора слоя обрызга грунт можно наносить через 4-5 час.

После нанесения слоя грунта его разравнивают правилами, опавший раствор собирают. Разравнивание раствора начинают от пола вверх по стене.

Разравнивание раствора высоко от пола производят стоя на универсальных подмостях.

4. Затирка поверхностей

Затирку поверхностей производят при помощи штукатурно-затирочных машин СО-86А или СО-112А. Места, недоступные для механизированной затирки, затирают вручную круговыми движениями пенопластовыми терками. При ручной затирке поверхность увлажняют кистью.

5. Нанесение накрывочного слоя с выделкой лузг и усенков

Накрывочный слой в помещении начинают выполнять с оконных и дверных проемов. Раствор набрасывают вручную при помощи ковша, специальными правилами выделывают лузги и усенки. Затем приступают к нанесению накрывочного слоя, заглаживая его гладилками и затирая штукатурно-затирочными машинами.

6. Нанесение грунта и обрызга вручную

Для нанесения раствора применяют следующие приспособления: тележка с раствором, сокол, кельма и полутерки.

Небольшое количество раствора накладывают на сокол из тележки с раствором. Набрасывают раствор кельмой. Разравнивают поверхность полутерками. Заглаживают пенопластовыми терками.

Требования к приемке штукатурных работ

1. Штукатурка должна быть прочно соединена с поверхностью оштукатуренной конструкции и не отслаиваться от нее.

2. Оштукатуренные поверхности должны быть ровными, гладкими с четко отделанными гранями углов, пересекающихся плоскостей, без следов затирочного инструмента, протеков раствора, пятен и высолов.

3. Трещины, бугорки, раковины, дутики, грубошероховатая поверхность, пропуски не допускаются.

Допускаемые отклонения

|

Наименование поверхностей |

допускаемые отклонения при: |

|

|

простой штукатуров |

улучшенной штукатурке |

|

|

Неровности поверхности (при накладывании правила длиной 2 м) |

не более 3-х неровностей глубиной или высотой до 5 мм |

не более 2-х неровностей глубиной или высотой до 3 мм |

|

Отклонение поверхности стен от вертикали (горизонтали) |

15 мм на всю высоту (длину) помещения |

1 мм на 1 м высоты (длины), но не более 10 мм на всю высоту (длину) помещения |

|

Отклонение лугз, усенков, оконных и дверных откосов |

10 мм на весь элемент |

1 мм на 1 м высоты или длины, но не более 5 мм на элемент |

Техника безопасности

(Типовая инструкция по охране труда штукатуров, ВИТИтрансстрой, 1983 г.)

К выполнению штукатурных работ допускаются лица, достигшие 18-летнего возраста, прошедшие медицинское освидетельствование, получившие знания по безопасности труда и сдавшие экзамены квалификационной комиссии в установленном порядке.

Перед началом работы штукатур должен проверить исправность инструмента, приспособлений, подмостей в рабочей зоне.

Запрещается работать с настила, устроенного на случайных опорах (ящики, бочки, кирпич и т.д.).

Настилы подмостей должны иметь ограждения, состоящие из стоек и поручня, расположенного на высоте не менее 1 м от рабочего настила; металлические леса должны бить заземлены.

Запрещается работа растворонасосов при давлении, превышающем указанное в их паспортах.

При механизированной подаче раствора не допускается, перегибать шланги под острым углом и в виде петли; при обнаружении неисправности в шлангах работа должна быть прекращена.

Нанесение раствора на поверхность при помощи форсунки или вручную штукатур должен производить только в защитных очках.

При нанесении обрызга, грунтовки и накрывки при помощи растворонасоса необходимо держать форсунки под углом 60-80° к оштукатуриваемой поверхности на расстояний 0,7-1,5 м.

Работающие газовые калориферы запрещается оставлять боа присмотра.

Запрещается пребывание штукатура более 3 час в просушиваемом помещении.

По окончании работы штукатур доспей выключить все оборудование, очистить инструмент от раствора, убрать его; принести в порядок рабочее место, очистить его от мусора и производственных отходов.

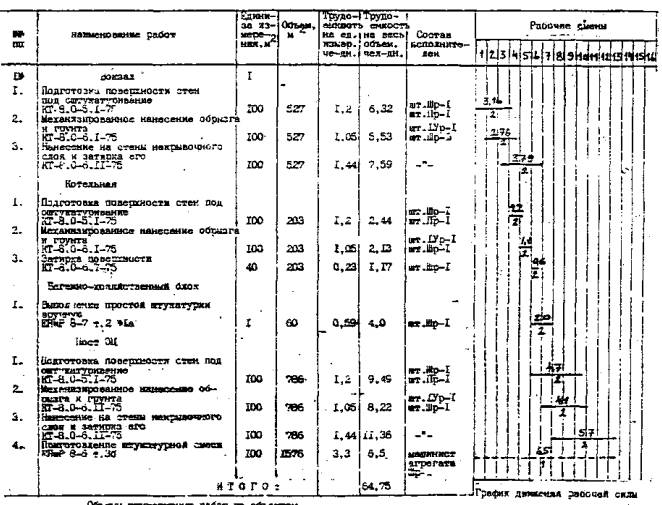

График производства штукатурных работ

Объемы штукатурных работ по объектам

|

Наименование объекта |

Простая штукатурка |

Улучшенная штукатурка |

Всего |

|

|

Вокзал |

- |

527 |

1676 |

|

|

Котельная |

203 |

- |

||

|

Багажно-хозяйственный блок |

60 |

- |

||

|

Пост ЭЦ |

- |

786 |

Перечень механизмов, инструмента и инвентаря, входящих в состав нормокомплекта для производства штукатурных работ

|

№№ пп |

Наименование |

Тип, марка, ГОСТ |

количество шт. |

Срок службы, мес. |

0рганизация-разработчик или завод-изготовитель |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Механизмы, оборудование |

|||||

|

1. |

Агрегат штукатурно-смесительный |

СО-57Б |

1 |

36 |

|

|

2. |

Машина ручная штукатурно-затирочная электрическая |

СО-86А |

2 |

24 |

|

|

3. |

Машина ручная штукатурно-затирочная электрическая |

СО-112A |

2 |

24 |

|

|

4. |

Преобразователь частоты тока |

ИЭ-9403 |

1 |

24 |

|

|

5. |

Компрессор |

СО-7Б |

1 |

36 |

|

|

6. |

Краскопульт ручного действия |

СО-20А |

1 |

24 |

|

|

Приспособления и инвентарь |

|||||

|

7. |

Подмости универсальные |

PЧ-525-74 (проект 3248.00.000) |

|

|

|

|

8. |

Рейкодержатель штыревой |

PЧ № ТЭ-363 |

12 |

6 |

|

|

9. |

Шаблон для устройства откосов |

PЧ № 3505-2 |

4 |

12 |

|

|

10. |

Сито ручное |

PЧ 331.00.00.000 |

1 |

12 |

|

|

11. |

Бачок |

PЧ 321.00.00.000 |

4 |

6 |

|

|

12. |

Шкаф инструментальный |

РЧ IV-1050, 03.01.00.000 |

I |

36 |

|

|

13. |

Тележка с емкостью для раствора, объем - 105 л |

РЧ 3.294.62.00 |

2 |

12 |

|

|

Ручной инструмент |

|||||

|

1. |

Сокол разборный 400×100×150 мм |

ТУ 22-2757-73 |

2 |

12 |

|

|

2. |

Полутерок деревянный 800×110×670 мм |

И.327.00.00.000 |

4 |

3 |

|

|

3. |

Полутерок деревянный 1500×110×800 мм |

И.339.00.00.000 |

2 |

3 |

|

|

4. |

Кельма штукатурная |

КШ ГОСТ 9533-71 |

6 |

9 |

|

|

5. |

Терка деревянная 200×120×70 мм |

И.328.00.00.000 |

4 |

2 |

|

|

6. |

Расшивка стальная |

PВ-1 ГОСТ 12803-76 |

3 |

12 |

|

|

7. |

Лопата стальная подборочная |

ЛП-1 ГОСТ 3620-76 |

2 |

9 |

|

|

8. |

Ковш для отделочных работ |

К-0,6 ГОСТ 7943-73 |

3 |

13 |

|

|

9. |

Терка пенопластовая |

ТУ 22-3182-75 |

4 |

24 |

|

|

10. |

Гладилка капроновая |

- |

4 |

12 |

|

|

11. |

Правило окованное |

РЧ № II-329 |

4 |

6 |

|

|

12. |

Правило лузговое |

РЧ № 179 |

2 |

18 |

|

|

13. |

Правило усеночное |

РЧ № 178 |

2 |

18 |

|

|

14. |

Скребок |

РЧ № 210 |

2 |

12 |

|

|

15. |

Нож для отделочных работ |

ГОСТ 18975-73 |

9 |

12 |

|

|

16. |

Молоток штукатурный |

МШТ ГОСТ 11042-72 |

2 |

24 |

|

|

17. |

Щетка стальная металлическая |

ТУ 494-01-104-76 |

4 |

6 |

|

|

18. |

Кисть маховая |

КМ-60 ГОСТ 10097-70 |

2 |

12 |

|

|

Контрольно-измерительный инструмент |

|||||

|

1. |

Отвес стальной строительный |

ОT-200 ГОСТ 7948-71 |

2 |

38 |

|

|

2. |

Уровень строительный |

УСI-300 ГОСТ 9416-67 |

2 |

24 |

|

|

3. |

Шнур разметочный в корпусе |

ТУ 22-3527-69 |

2 |

18 |

|

|

4. |

Угольник специальный |

- |

2 |

36 |

|

|

5. |

Угольник деревянный |

ТУ 22-3949-77 |

2 |

6 |

|

|

Индивидуальные средства защиты |

|||||

|

1. |

Очки защитные |

ТУ-38-106140-78 |

4 |

12 |

|

|

2. |

Каска винипластовая |

ГОСТ 9880-61 |

7 |

12 |

- |

|

3. |

Перчатки резиновые |

ТУ 38-106140 |

7 |

6 |

- |

Назначение и краткие технические характеристики механизмов и оборудования для производства штукатурных работ

Агрегат штукатурно-смесительный СО-57Б

Агрегат штукатурно-смесительный СО-57Б (рис. 32.) предназначен для приготовления, процеживания и транспортирования штукатурного раствора при отделочных работах в строительстве.

Рис. 32. Агрегат штукатурно-смесительный СО-57Б

Техническая характеристика

|

Производительность, м3/ч |

2 |

|

Дальность подачи раствора, м: |

|

|

по горизонтали |

100 |

|

по вертикали |

20 |

|

Габаритные размеры мм: |

|

|

длина (без дышла) |

1810 |

|

ширина |

1350 |

|

высота |

1400 |

|

Масса, кг |

760 |

Машина ручная штукатурно-затирочная СО-112А

Машина CО-112A (рис. 33) предназначена для разравнивания и затирки различных штукатурных и выравниваемых (накрывочных) составов при строительно-отделочных работах.

Рис. 33. Машина ручная штукатурно-затирочная СО-112А

Техническая характеристика

|

Частота вращения затирочного диска, с-1 |

12 |

|

Диаметр затирочного диска, мм |

200 |

|

Потребляемая мощность, кВт |

0,2 |

|

Напряжение; |

36 |

|

Режим работы |

продолжительный |

|

Габаритные размера, мм: |

|

|

длина |

280 |

|

ширина. |

270 |

|

высота |

230 |

|

Масса, кг (без затирочного диска, шланга, кабеля) |

2,3 |

Преобразователь частоты тока ИЭ-9403

Преобразователь частоты тока ИЭ-9403 (рис. 34) предназначен для преобразования частоты тока при питании электрифицированного инструмента.

Рис. 34. Преобразователь частоты тока ИЭ-9403

Техническая характеристика

|

Мощность, кВт: |

|

|

отдаваемая |

1,3 |

|

потребляемая |

1,8 |

|

Напряжение, В: |

|

|

первичное |

380/220 |

|

вторичное |

36±10% |

|

Частота тока, Гц: |

|

|

первичная |

50 |

|

вторичная |

200 |

|

Габаритные размеры мм: |

|

|

диаметр |

335 |

|

высота |

253 |

|

Масса, кг |

39 |

Краскопульт ручного действия СО-20Б

Краскопульт СО-20Б (рис. 35) предназначен для внесения на окрашиваемую поверхность водно-известковых и водно-маловых составов.

Техническая характеристика

|

Производительность, м2/ч |

210 |

|

Давление сжатого воздуха, МПа (кг/см2) |

0,5 (5) |

|

Расход красочного состава, л/мин |

1,7 |

|

Габаритные размеры, мм; |

|

|

длина |

290 |

|

ширина |

130 |

|

высота |

700 |

|

Масса, кг; |

|

|

краскопульта |

5 |

|

комплектующих изделий |

4 |

Рис. 35. Краскопульт ручного действия СО-20Б.

Компрессор СО-7Б

Компрессор (см. рис. 22) предназначен для снабжения сжатым воздухом инструмента и оборудования.

Техническая характеристика

|

Производительность, м3/мин |

0,5 |

|

давление, МПа |

0,6 |

|

Число цилиндров |

2 |

|

Установленная мощность, кВт |

4 |

|

Напряжение. В |

380 |

|

Габаритные размеры, мм |

|

|

длина |

1200 |

|

ширина |

880 |

|

высота |

1000 |

|

Масса, кг |

160 |

Технологические схемы для выполнения малярных работ

К малярным работам приступают после завершения штукатурных, электромонтажных, сантехнических и стекольных работ. Температура внутри помещений, подлежащих окраске, должна быть не ниже +8 °С (при измерении ее на расстоянии 0,5 м от пола), а влажность не превышать 70%.

В зданиях вокзала выполняется улучшенная окраска стен и потолков: масляная, клеевая, эмалевое покрытие металлических поверхностей, лаковое покрытие деревянных поверхностей.

В здании поста электрической централизации выполняются малярные работы по улучшенной окраске стен и потолков - масляная, кислотоупорное эмалевое покрытие, известковая побелка.

В здании котельной выполняется известковая побелка стен и потолков во всех помещениях, включая и бытовые.

В здании багажно-хозяйственного блока выполняется известковая побелка стен и потолков.

Выполнение малярных работ всех зданий привокзального комплекса выполняет бригада маляров в составе 4 человек.

Рекомендуемый квалификационный состав

|

Специальность |

Разряд |

Количество |

|

Маляр |

V |

1 |

|

То же |

IV |

1 |

|

-"- |

III |

1 |

|

-"- |

II |

1 |

|

Всего; |

|

4 |

Состав бригады подобран при составлении графика производства работ в соответствии с едиными нормами и расценками, утвержденными Госстроем СССР, и типовыми технологическими картами, разработанными ЦНИИОМТП и ВНИПИ труда в строительстве.

Выполнение улучшенной масляной и клеевой окраски с использованием агрегата высокого давления 7000Н состоит из следующих операций:

1. Расшивка трещин и заделка раковин.

2. Огрунтовка.

3. Частичная подмазка трещин.

4. Шлифовка подмазанных мест.

5. Сплошная шпаклевка.

6. Шлифовка.

7. Окрашивание агрегатом.

8. Торцовка.

Выполнение известковой побелки стен и потолков состоит из операций:

1. Смачивание водой.

2. Расшивка трещин.

3. Огрунтовка известковым составом.

4. Частичная подмазка.

5. Шлифовка частичной подмазки.

6. Нанесение известковой побелки.

Выполнение улучшенной эмалевой окраски вручную состоит из операций:

1. Частичная подмазка дефектов поверхности.

2. Шлифовка подмазанных мест.

3. Огрунтовывание поверхностей.

4. Шпаклевка.

5. Шлифовка.

6. Первая окраска.

7. Вторая окраска.

Краткие рекомендации по технологии производства малярных работ

1. Подготовка поверхности

Перед началом малярных работ определяется влажность оштукатуренных и деревянных поверхностей. В соответствии со СНиП III-21-73 влажность оштукатуренной поверхности не должна превышать 8%, а деревянных - 12%. Влажность поверхности определяют прибором для контроля готовности поверхности к отделке ПК-3.

Оштукатуренные поверхности очищают от грязи и пыли, а металлические -от окалины и ржавчины стельными щетками и шпателем;

2. Расшивка трещин

Расшивку трещин оштукатуренных поверхностей производят стальным шпателем на глубину не менее 2 мм. Одновременно с этим маховой кистью смачивают поверхность водой и производят подмазку трещин.

3. Подмазка дефектов поверхности

Трещины на оштукатуренной поверхности подмазывают штукатурным раствором, а потолки и металлические поверхности подмазывают шпаклевкой c помощью шпателя с резиновым полотном.

4. Шлифовка промазанных мест

Прошпаклеванные места шлифуют приспособлениями для шлифовки поверхности.

5. Сплошное шпаклевание и шлифование стен

Нанесение шпаклевки производят при помощи установки для нанесения жидкой шпаклевки СО-21А. Перед нанесением шпаклевку обрабатывают с помощью краскотерки СО-116. Прошпаклеванные поверхности шлифуют машинами для шлифования шпаклевки ИЭ-2201А.

Прошпаклеванные металлические поверхности шлифуют при помощи приспособлений для шлифовки поверхности вручную.

6. Огрунтовка поверхностей

Перед нанесением окрасочных составов на поверхность наносят огрунтовочный состав при помощи агрегата высокого давления 7000Н.

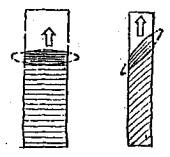

7. Окрашивание поверхностей

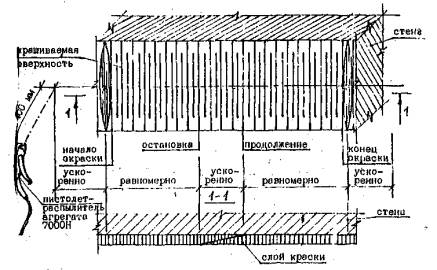

Масляное и клеевое окрашивание стен и потолков производят с помощью агрегата высокого давления 7000H.

Для получения покрытия одинаковой толщины необходимо перемещать пистолет-распылитель параллельно окрашиваемой поверхности на расстоянии 250-400 мм со скоростью 0,25-0,6 м/с. Ось факела необходимо выдерживать перпендикулярно поверхности. Включать и выключать пистолет-распылитель можно только в процессе окрашивания, т.е. во время его движения.

Окрашивание стен производят от потолка сверху вниз.

Схемы окраски агрегатом 7000Н больших и узких поверхностей, схема образования полосы окраски даны на рис. 36-38.

Рис. 36. Схема образования полосы окраски и продольное перекрытие полос окраски.

Рис. 37. Схема окраски больших поверхностей.

Рис. 38. Схемы окраски узких поверхностей.

При работе c агрегатом необходимо пользоваться индивидуальными средствами защиты - респираторами защитными очками, рукавицами.

9. Известковая побелка

Подготовленную поверхность смачивают водой с помощью кисти. Побелку наносят на влажную поверхность удочкой в комплекте с электрическим краскопультом СО-61.

10. Эмалевое окрашивание поверхностей

Эмаль наносят на подготовленную поверхность ручным краскораспылителем CО-71A. После высыхания первого слоя эмали наносят второй. При работе необходимо пользоваться индивидуальными средствами защиты.

11. Лаковое покрытие деревянных поверхностей

Поверхность покрывают тонким ровным слоем лака ручным краскораспылителем CО-71A за один раз. При работе необходимо пользоваться индивидуальными средствами защиты.

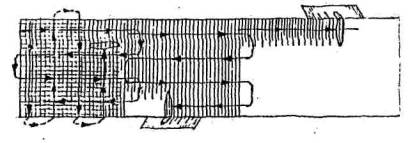

Схемы организации работы маляров в зданиях вокзала, котельной, багажно-хозяйственного блока и поста ЭЦ показаны на рис. 39-42

Рис. 39. Организация рабочих мест маляров в здании вокзала:

1 - агрегат высокого

давления 7000Н; 2 - универсальные подмости; 3 - емкости с малярными составами;

4 - краскораспылитель CО-71A; ![]() - рабочие места маляров М1, М2,

М3, М4

- рабочие места маляров М1, М2,

М3, М4

Рис. 40. Организация рабочих мест маляров в здании котельной: 1 - электрокраскопульт; 2 - универсальные подмости; 3 - емкости с малярными составами; М1, М2, и М3 - рабочие мести маляров.

Рис. 41. Организация рабочего моста маляра в здании багажно-хозяйственного блока: 1 - электрокраскопульт; 2 - универсальные подмости; 3 - емкости с известковым составим; М1 - рабочее место мастера, выполняющего побелку, стен и потолка

Рис. 42. Организация рабочих мест маляров в

здании поста электрической централизации: 1 - краскопульт ручного действия

СО-20А; 2 - окрасочный агрегат высокого давления 7000Н; 3 - подмости

универсальные ЦНИИОМТП; ![]() - рабочие места маляров - М1 -

известковая окраска потолков, М2, М3 - окраска стен, М4

- окраска окон и дверей.

- рабочие места маляров - М1 -

известковая окраска потолков, М2, М3 - окраска стен, М4

- окраска окон и дверей.

Требования к приемке малярных работ

Качество малярных работ должно удовлетворять следующим требованиям:

а) поверхности, окрашенные водными составами, должны быть однотонными. Полосы, пятна, потеки, брызги, отмелование поверхностей и местные исправления, выделяющиеся на общем фоне, не допускаются. Следы кисти допускаются только при простой окраске при условии, если они не заметны па расстоянии 3 м от окрашенной поверхности;

б) поверхности, окрашенные масляными, синтетическими, эмалевыми и лаковыми составами, должны иметь однотонную фактуру (глянцевую или матовую). Просвечивание нижележащих слоев краски, пятна, отлипы, морщины, потеки, пропуски, куски пленки, видимые крупинки краски, неровности и следы кисти не допускаются;

в) местные исправления линий и закраски в сопряжениях поверхностей, окрашенных в различные цвета, при высококачественной окраске не допускаются; при улучшенной - не должны превышать 2 мм, а при простой - 5 мм;

г) бордюры, фризы и филенки должны быть одинаковой ширины на всем протяжении и не иметь видимых стыков;

д) поверхности, обработанные губкой или валиками, должны иметь однородный рисунок. Пропуски, пятна и перекосы линий, а также смещения рисунка на стыках при накате его валиками, не допускаются;

в) толщина слоя грунтовок водных и из олиф, приготовленных на основе искусственных смол, должна быть в пределах 8-15 мм, а на основе природных масел - 25-50 мкм, слоя шпаклевок - не менее 0,5 и не более 2 мм, каждого слоя окрасочного покрытия - не менее 25 мкм

Техника безопасности

(Типовая инструкция по охране труда для маляра. М., ВПТИтрансотрой, 1984)

К работе маляром допускаются лица, достигшие 18-летнего возраста, прошедшие медицинское освидетельствование, получившие знания по безопасности труда и сдавшие экзамены квалификационной комиссии в установленном порядке.

Перед началом работы маляр должен проверить исправность инструмента, оборудования, подмостей в рабочей зоне. О недостатках и неисправностях инструмента, оборудования и подмостей маляр должен сообщить прорабу и до устранения недостатков к работе не приступать.

Производить работы в помещениях с применением агрегата высокого давления маляр должен в респираторе и защитных очках.

Лакокрасочные материалы и другие материалы для малярных работ должны использоваться в точном соответствии с требованиями инструкции или указаний по их применению.

Запрещается применять свинцовые белила и краски для окраски внутренних помещений.

Запрещается применять бензол и этилированный бензин в качестве растворителей.

Металлическую тару для хранения лакокрасочных материалов следует закрывать предназначенными для этой цели пробками и открывать инструментом, не вызывающим искрообразования.

Настилы на подмостях должны иметь ровную поверхность с зазорами между досками не более 10 мм.

Зазор между стеной здания и рабочим настилом не должен превышать 150 мм. При выполнения отделочных работ зазор надлежит закрывать.

По окончании работы маляр должен отключить электрические агрегаты. Инструмент и оставшиеся от работы окрасочные материалы убрать в установленное место. Произвести уборку рабочего места.

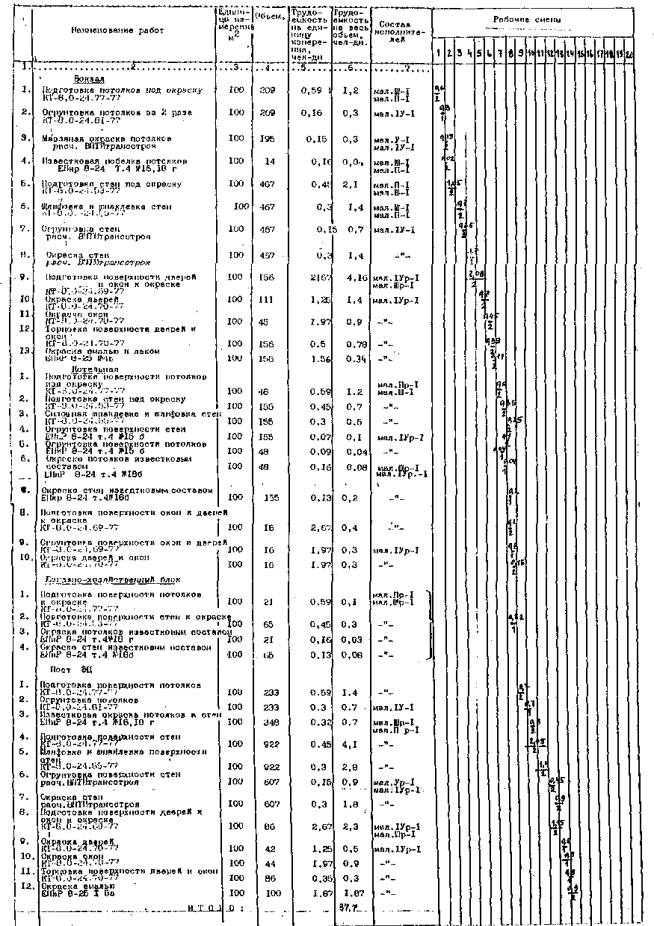

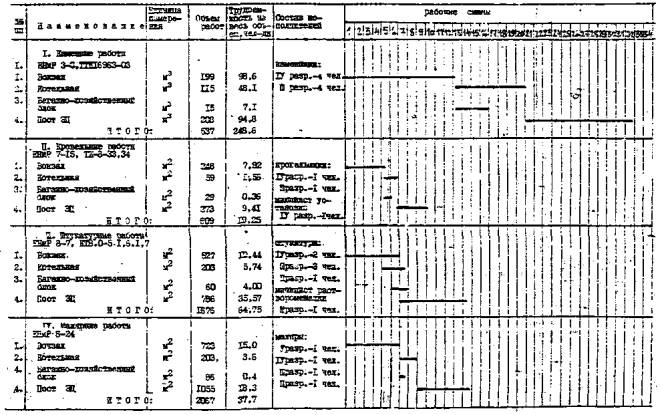

график производства малярных работ

|

название объекта |

объем работ по виду окрашивающего материала, м2 |

всего |

график движения рабочей силы |

||||

|

клеевая окраска |

масляная окраска |

известковая побелка |

покрытие эмалью |

покрытие лаком |

|||

|

вокзал |

53,8 |

531,9 |

137,2 |

7,0 |

15,0 |

723 |

|

|

пост ЭЦ |

- |

607,0 |

348,1 |

99,8 |

- |

1055 |

|

|

котельная |

- |

- |

203,0 |

- |

- |

203 |

|

|

багажно-хозяйственный блок |

- |

- |

86,0 |

- |

- |

86 |

|

Примечание. Трудоемкость исполнения таких операции, как перемешивание и процеживание готовых составов, подготовка, передвижка и чистка краскопультов учтена в трудоемкости единицы измерения.

Перечень механизмов, инструмента и инвентаря, входящих в нормокомплект для производства малярных работ

|

№№ пп |

наименование |

Тип, марка, ГОСТ |

Количество, шт. |

Срок службы, мес. |

Организация-разработчик или завод-изготовитель |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Оборудование |

|||||

|

1. |

Окрасочный агрегат высокого давления |

7000Н |

1 |

36 |

|

|

2. |

Краскопульт электрический |

СО-61 |

2 |

24 |

|

|

3. |

Штукатурно-затирочная машина |

СО-86А |

2 |

24 |

|

|

4. |

Установка для нанесения жидкой шпаклевки |

СО-21A |

1 |

24 |

|

|

5. |

Вибросито электрическое |

CО-130 |

1 |

24 |

|

|

6. |

Краскотерка |

CО-116 |

1 |

24 |

|

|

7. |

Установка компрессорная передвижная |

СО-7Б |

1 |

36 |

|

|

8. |

Малотерка |

CО-124 |

1 |

24 |

|

|

9. |

Краскораспылитель пневматический ручной |

СО-71А |

2 |

24 |

|

|

10. |

Воздухоочиститель |

CО-15A |

1 |

36 |

|

|

11. |

Мешалка для окрасочных составов |

CО-140 |

1 |

24 |

|

|

12. |

Машина ручная для шлифования шпаклевки |

ИЭ-2201А |

2 |

24 |

|

|

13. |

Краскопульт ручного действия |

СО-20А |

1 |

24 |

|

|

Приспособления |

|||||

|

1. |

Подмости универсальные |

РЧ-525-74 проект 3248.00.00 |

|

24 |

|

|

2. |

Стремянка |

РЧ-643-76 проект 3345.06.000 |

2 |

24 |

|

|

3. |

Прибор для контроля готовности поверхностей к отделке |

ПК-3 РЧ.431.00.00.00 |

1 |

48 |

|

|

4. |

Устройство защитно-отключающее |

ИЭ-9814 |

2 |

24 |

|

|

5. |

Преобразователь частоты тока |

ИЭ-9401 |

I |

24 |

|

|

6. |

Вискозиметр |

ВЗ-4 |

I |

24 |

|

|

7. |

Бедро |

- |

4 |

12 |

|

|

8. |

Ванночка для валиков и кистей |

РЧ 239 |

4 |

24 |

- |

|

9. |

Ванночка с сеткой |

ГОСТ 10031-72 |

4 |

12 |

|

|

Инструмент |

|||||

|

1. |

Щетка стальная прямоугольная |

ТУ 494-01-104-76 |

4 |

12 |

|

|

2. |

Шпатель стальной с деревянной ручкой |

ШСД-45 ГОСТ 10778-64 |

4 |

18 |

|

|

3. |

Шпатель стальной с металлической ручкой |

ШСД-180 ГОСT 10778-64 |

4 |

24 |

|

|

4. |

Шпатель комбинированный |

РЧ 016-16 |

4 |

25 |

|

|

5. |

Кисть макловица |

ГОСТ 10597-70 |

4 |

12 |

|

|

6. |

Кисть маховая |

КМ-65 ГОСТ 10597-70 |

4 |

12 |

|

|

7. |

Кисть-ручник |

КР-26 ГОСТ 10597-70 |

4 |

9 |

|

|

8. |

Кисть флейцевая |

КФ ГОСТ 10597-70 |

4 |

9 |

|

|

9. |

Кисть фигурная |

тип II РЧ № 195 |

2 |

6 |

|

|

10. |

щетка торцовая |

ЩТ-1 ГОСТ 10597-70 |

4 |

12 |

|

|

11. |

Валик, малярный |

ВМ 200/50 ГОСТ 10831-72 |

2 |

12 |

|

|

12. |

Валик малярии! |

ВП-250 ГОСТ 10831-72 |

2 |

12 |

|

|

13. |

Валик малярный угловой |

ТУ 22-2616-72 |

2 |

12 |

|

|

14. |

Щетка игольчатая |

РЧ 016-20 |

2 |

12 |

|

|

15. |

Приспособление для очистки труб |

РЧ ЕН/14.013 |

2 |

12 |

|

|

16. |

Нож для очистки стекал |

Н-1-3 ОСТ 22-690-73 |

2 |

12 |

|