МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА ВСЕСОЮЗНЫЙ

ПРОЕКТНО-ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

«ВПТИТРАНССТРОЙ»

ТЕХНОЛОГИЧЕСКИЕ КАРТЫ

УСТРОЙСТВО УКРЕПЛЕННЫХ ОБОЧИН

РУЛЕЖНЫХ ДОРОЖЕК (РД)

АЭРОДРОМОВ

МОСКВА 1980

Технологические карты разработаны отделом внедрения передовой технологии и организации строительства автодорог и аэродромов института «Оргтрансстрой» (исполнители В.К. Пишванов - карта № 1, Т.П. Багирова - карты № 2 и 3) Министерства транспортного строительства.

Содержание

ОБЩИЕ ПОЛОЖЕНИЯ

Технологические карты разработаны на основе методов научной организации труда и предназначены для использования при разработке проекта производства работ и организации работ и труда на строительство укрепленных обочин магистральных или соединительных рулежных дорожек (РД) аэродромов класса А и Б.

Сборник состоит из трех технологических карт:

Карта № 1. Устройство цементогрунтового основания из смеси, приготовленной в установке.

Карта № 2. Устройство основания из песчано-гравийной смеси, обработанной цементом и приготовленной в смесительной установке.

Карта № 3. Устройство покрытия из горячей среднезернистой асфальтобетонной смеси.

В настоящих технологических картах

предусмотрен сменный темп устройства цементогрунтового основания-

Асфальтобетонное покрытие обочины

(шириной

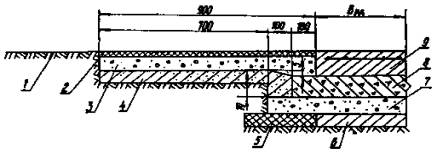

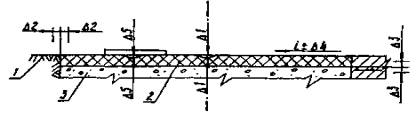

Рис. 1. Конструкция укрепленных обочин рулежной дорожки (РД):

1 - грунтовая обочина; 2 - асфальтобетонное покрытие; 3 - основание из песчано-гравийной смеси, обработанной цементом; 4 - цементогрунтовое основание; 5 - насыпной уплотненный грунт; 6 - цементогрунтовое основание РД; 7 - основание из песчано-гравийной смеси, обработанной цементом на РД; 8 - цементобетонное покрытие (нижний слой); 9 - армобетонное покрытие (верхний слой)

- нижний слой - цементогрунтовое

основание шириной

Цементогрунтовую и песчано-гравийную смесь, обработанную цементом, приготовляют в смесительных установках ДС-50А, а асфальтобетонную смесь - на смесительных установках Д-597А (Д-508) или Д-617-2.

При производстве работ следует руководствоваться следующей технической литературой:

СНиП III-46-78 «Строительные нормы и правила. Часть III. Правила производства и приемки работ. Глава 46, Аэродромы», М., Стройиздат, 1979;

«Указаниями по производству и приемке аэродромно-строительных работ» СН 121-73, М., Стройиздат, 1974;

«Инструкцией по применению грунтов,

укрепленных вяжущими материалами, для устройства оснований и покрытий

автомобильных дорог и аэродромов» СН

25-

«Руководством по строительству дорожных асфальтобетонных покрытий», М., «Транспорт», 1978;

«Техническими указаниями по устройству оснований дорожных одежд из каменных материалов, не укрепленных и укрепленных неорганическими вяжущими» ВСН 184-75, М., «Транспорт», 1976.

При выполнении работ по устройству укрепленных обочин рулежных дорожек рабочие должны строго соблюдать требования и указания по технике безопасности, изложенные в СНиП III-A.11-70 «Техника безопасности в строительстве» (М., Стройиздат, 1970), «Правилах техники безопасности при строительстве, ремонте и содержании автомобильных дорог» (М., «Транспорт», 1978), «Типовой инструкции по технике безопасности для дорожных рабочих при строительстве автомобильных дорог», изд. 6 (М., Оргтрансстрой, 1976) и «Типовой инструкции по технике безопасности для асфальтобетонщика» (М., Оргтрансстрой, 1975).

Основные положения правил техники безопасности при устройстве укрепленных обочин приведены в последнем разделе настоящего сборника.

Карты операционного контроля качества работ по устройству оснований и асфальтобетонного покрытия укрепленной обочины отражены в разделе VIII каждой технологической карты настоящего сборника.

Каждая технологическая карта сборника предусматривает состав звеньев рабочих и перечень технических средств (машин, оборудования и пр.), необходимых для выполнения работ на участке.

Рабочие и машины, занятые на доставке строительных и горюче-смазочных материалов (автомобили-самосвалы, поливомоечные машины и др.), в состав рабочих звеньев не включены; их потребность определяют по расчету в зависимости от дальности возки материалов и объемов работ.

При привязке технологических карт к местным условиям необходимо учитывать конструкцию покрытия и основания укрепленных обочин рулежных дорожек в зависимости от класса аэродрома.

Работу бригад по устройству оснований и покрытия укрепленных обочин рулежных дорожек рекомендуется проводить по методу бригадного подряда, включая в комплексно-механизированные звенья (бригады) водителей автомобилей-самосвалов.

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 1

устройство цементогрунтового основания из смеси, приготовленной в установке

I. ОБЛАСТЬ

ПРИМЕНЕНИЯ

В технологической карте предусмотрено

устройство оснований из цементогрунтовой смеси, приготовленной в установках

ДС-50А производительностью

Основание, устраиваемое из

цементогрунтовой смеси, имеет ширину

Распределение и планировка цементогрунтовой смеси предусмотрены автогрейдером ДЗ-31-1 (Д-557-1), оборудованным системой «Профиль-1», а уплотнение - катками на пневматических шинах ДУ-31А (Д-627А).

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Основание устраивают в сухую погоду при температуре воздуха не ниже +5°С.

При устройстве основания из цементогрунтовой смеси выполняют следующие работы (рис. 2):

- подготовку участка работ;

- транспортировку цементогрунтовой смеси автомобилями-самосвалами;

- разравнивание смеси и планировку основания автогрейдером;

- уплотнение смеси катками на пневматических шинах;

- уход за свежеуложенным основанием пленкообразующими материалами.

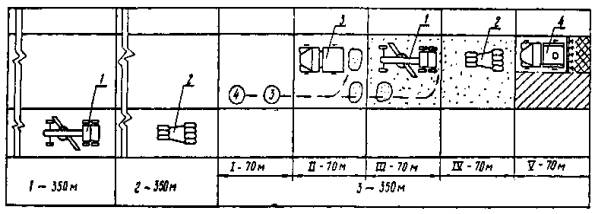

Рис. 2. Технологическая схема устройства однослойного цементогрунтового основания из смеси, приготовленной в смесительной установке (цифрами в кружках обозначены разряды рабочих):

1 - автогрейдер ДЗ-31-1 (Д-557-1); 2 - каток на пневмошинах ДУ-31А (Д-627А); 3 - автомобиль-самосвал; 4 - автогудронатор ДС-39А (Д-640А)

Подготовка участка работ

Для создания упора отсыпают грунтовую обочину на толщину устраиваемого слоя цементогрунтового основания и производят планировку грунта автогрейдером за 6 проходов по одному следу.

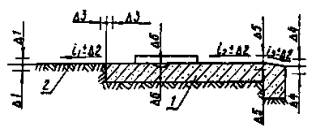

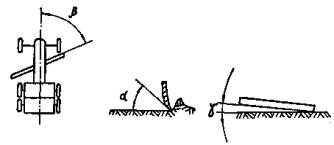

Первые два прохода (грубое разравнивание грунта) производят на ручном режиме управления отвалом на второй передаче. При этом угол захвата (β) составляет 45° (рис. 3), угол резания (α) - до 50°, угол наклона (γ) соответствует поперечному уклону обочины. Отвал поднят на высоту разравниваемого слоя грунта.

Третий проход (окончательное разравнивание и предварительная планировка с приданием поперечного уклона) осуществляют в автоматическом режиме управления отвалом при угле захвата 50° и угле резания 41°.

За четвертый проход выполняют окончательную планировку грунтовой обочины.

После четвертого прохода автогрейдера производят уплотнение грунтовой обочины самоходным катком на пневмошинах за 8 проходов катка по одному следу и двумя завершающими проходами автогрейдера окончательно профилируют грунтовую обочину под проектные отметки.

До устройства основания из цементогрунтовой смеси грунтовое основание должно быть окончательно спрофилировано автогрейдером за 1-2 прохода по одному следу в соответствии с проектным профилем, уплотнено катком на пневмошинах за 1-2 прохода по одному следу (см. рис. 1) и принято по акту представителем технической инспекции.

Кромку грунтового основания (корыта), на котором будет устраиваться цементогрунтовое основание, тщательно выравнивают автогрейдером.

До начала укладки цементогрунтовой смеси выполняют разбивочные работы, обеспечивающие соблюдение проектной ширины основания и поперечного уклона.

Рис. 3. Углы установки отвала автогрейдеров в рабочее положение:

β - угол захвата; α - угол резания; γ - угол наклона

Транспортировка цементогрунтовой смеси автомобилями-самосвалами

Цементогрунтовую смесь, приготовленную в смесительной установке, подвозят к месту укладки автомобилями-самосвалами. Количество автомобилей-самосвалов определяют расчетом в зависимости от дальности возки.

Доставленную смесь выгружают на земляное

основание из расчета

При укладке цементогрунтовая смесь должна иметь оптимальную влажность.

При сухой погоде (без осадков) и температуре воздуха выше +20°С влажность готовой смеси должна быть на 2-3 % выше оптимальной. При пониженных температурах (ниже +10°С) и при наличии осадков влажность готовой смеси должна быть равной оптимальной или на 1-2 % меньше.

Разравнивание смеси и планировка основания автогрейдером

Разравнивание смеси и планировку основания производят автогрейдером ДЗ-31-1 (Д-557-1), оборудованным системой «Профиль-1», за три цикла.

Система «Профиль-1» дает возможность производить планировочные работы, позволяющие сохранить определенный угол поперечного профиля без ручной регулировки угла отвала. Система автоматического регулирования (САР) подключается к правому гидроцилиндру подъема и опускания отвала.

Для настройки САР автогрейдер ставят в начале участка на ровной горизонтальной площадке и устанавливают отвал в горизонтальное положение при помощи уровня. Указатель уклона на блоке устанавливают на «0» и включают контрольную цепь автоматической системы. Если при этом загорается контрольная лампочка маятникового датчика углового перемещения, то, ослабив болты крепления, датчик поворачивают до тех пор, пока не погаснет лампочка, а болты снова затягивают.

При установке автогрейдера с автоматической системой «Профиль-1» в рабочее положение выполняют следующие операции:

- тумблер питания блока управления ставят в положение «вкл.», при этом загорается сигнальная лампочка;

- ручкой датчика углового положения устанавливают заданный угол наклона отвала и включают контрольную цепь автоматической системы, при этом лампочка должна погаснуть;

- рукояткой «загрубление» устанавливают степень точности планировки;

- тумблером режима («настройка») включают рабочую цепь.

После окончания настройки при помощи реек и линейки проверяют правильность установки отвала автогрейдера.

Затем с помощью рычага управления левым гидроцилиндром опускают или поднимают отвал на уровень заданной отметки и начинают планировку поверхности.

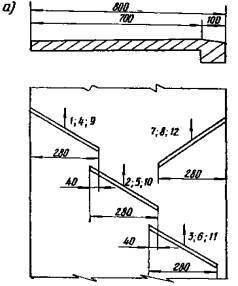

Разравнивание цементогрунтовой смеси и планировку основания производят автогрейдером за три цикла (рис. 4) по челночной схеме (рабочий ход вперед, холостой - назад на повышенной скорости).

Рис. 4. Схемы работы автогрейдера:

а - циклы I (проходы 1-8) и II (проходы 9-12); б - цикл III (проходы 13-16)

За I цикл (проходы 1-8) двумя проходами по одному следу производят грубое

разравнивание смеси в ручном режиме управления. Отвал устанавливают в рабочее

положение, при этом угол захвата составляет 50°, угол резания - 40-45°, угол

наклона соответствует проектному поперечному уклону основания (см. рис. 3).

Одновременно отвал выносят в сторону обочины за линию задних колес и поднимают

на

Первый проход выполняют по краю основания

со стороны присыпной обочины, ориентируясь по колышкам разбивки, следующие

проходы - по следу предыдущего прохода, перекрывая его на

Все проходы первого цикла выполняют при движении автогрейдера на второй передаче. После каждого прохода в конце участка отвал поднимают в транспортное положение и задним ходом автогрейдер возвращают к началу участка.

За II цикл (проходы 9-12) производят окончательное разравнивание и предварительную планировку смеси (см. рис. 4). Эту работу выполняют автогрейдером в автоматическом режиме управления отвалом при чувствительности САР, близкой к минимальной.

Отвал автогрейдера устанавливают в

рабочее положение, при котором угол захвата составляет 50°, угол резания - 41°,

угол наклона соответствует проектному поперечному уклону основания. Отвал

опускают до отметок верха основания с учетом припуска на уплотнение. Первый

проход выполняют вдоль обочины с перемещением к месту примыкания к рулежной

дорожке с перекрытием следа на

За III цикл (проходы 13-16) в автоматическом режиме выполняют окончательную планировку смеси под проектные отметки с учетом припуска на ее уплотнение (см. рис. 4).

Проходы выполняют при движении автогрейдера по челночной схеме с обратным холостым ходом, начиная от места примыкания к рулежной дорожке с постепенным приближением к обочине. Работу выполняют при движении автогрейдера на 2-3 передаче и при чувствительности САР, близкой к максимальной. При этом отвал устанавливают в следующее положение: угол захвата составляет 55°, угол резания - 41°, угол наклона соответствует проектному поперечному уклону основания.

После планировки основания поперечный уклон контролируют шаблоном, а ровность поверхности - трехметровой рейкой и намечают места, подлежащие исправлению.

Толщина неуплотненного слоя (в рыхлом

состоянии) должна быть на 15-20 % больше проектной при супесчаных грунтах и на

20-30 % - при суглинистых, но не более

Уплотнение смеси катками на пневматических шинах

Уплотнение смеси катками при температуре выше +20°С начинают сразу же после планировки автогрейдером и заканчивают не позднее чем через 3 часа после приготовления смеси в смесительной установке, а при температуре воздуха ниже +10°С - не позднее чем через 5 часов.

Уплотняют цементогрунтовую смесь катками на пневматических шинах ДУ-31А (Д-627А) или ДУ-29 (Д-624), загруженными балластом.

Укатку начинают двумя проходами по краям

основания. Последующие проходы смещают к середине основания с перекрытием полос

на 20-

Скорость движения катков при первых двух

и двух последних проходах принимают 2-

При этом в шинах рекомендуется поддерживать следующее давление: на первых проходах - 4-5 кгс/см2; на каждые два последующих давление увеличивают на 1 кгс/см2; при завершающих проходах принимают максимальное давление.

Если в процессе укатки верхний слой основания высыхает, то его дополнительно увлажняют и продолжают укатку.

Укатку заканчивают после достижения требуемой относительной плотности.

После этого проверяют ровность основания и поперечный уклон. Все неровности исправляют дополнительными проходами автогрейдера и одним - двумя проходами по одному следу катка.

Уход за свежеуложенным основанием пленкообразующими материалами

Для ухода за свежеуложенным цементогрунтовым основанием на его поверхность наносят светлые пленкообразующие материалы - помароль ПМ-86 или ПМ-100А. Норма розлива материала составляет 0,5-0,6 кг/м2.

При отсутствии светлых пленкообразующих

материалов или при температуре воздуха не выше +20°С можно применять

лак-этиноль или быстро- и среднераспадающиеся эмульсии 25-30-процентной

концентрации. При температуре воздуха свыше +20°С, в случае применения темных

пленкообразующих материалов, на пленку укладывают слой песка толщиной 3-

Для распределения пленкообразующих материалов применяют автогудронатор, краскораспылитель С-45 или малогабаритный агрегат для распределения пленкообразующих материалов, смонтированный на грузовом мотороллере ТГ-200.

Пленкообразующий материал распределяют за два раза ровным слоем, без пропусков.

Не ранее чем через 10 суток со времени устройства цементогрунтового основания открывают движение построечного транспорта.

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Работы по устройству основания ведут, как правило, в две смены на трех захватках (см. рис. 2).

Длину сменной захватки

Сменную захватку делят на пять участков

(по

Работы по устройству цементогрунтового основания выполняет бригада в следующем составе:

Машинист автогрейдера 6 разр.

Машинист тягача (катка) 6 разр. - 1

Дорожные рабочие: 4 разр. - 1

3 разр. - 1

Для выполнения кратковременной работы по розливу пленкообразующего материала при уходе за основанием бригаде придают машиниста автогудронатора 5 разр. и помощника 4 разр. Эту работу они выполняют в конце смены.

Машинист автогрейдера работает на двух захватках: на захватке № 1, где ведет работы по разравниванию и планировке грунта на грунтовой обочине, и захватке № 3, где осуществляет ремонтную профилировку грунтового основания, разравнивание цементогрунтовой смеси и планировку основания.

Машинист катка ведет работы на двух захватках: на захватке № 2, где уплотняет грунтовую обочину, и захватке № 3, где осуществляет подкатку грунтового основания после ремонтного профилирования и уплотнение цементогрунтовой смеси.

Дорожные рабочие на захватке № 3 выполняют разбивочные работы, устанавливают ограждения участка работ, в отдельных труднодоступных для автогрейдера местах выполняют планировочные работы, контролируют ровность поверхности, уклон, толщину слоя, кроме этого, дорожный рабочий 3 разр. на участке выгрузки принимает цементогрунтовую смесь, очищает кузова автомобилей-самосвалов от остатков смеси.

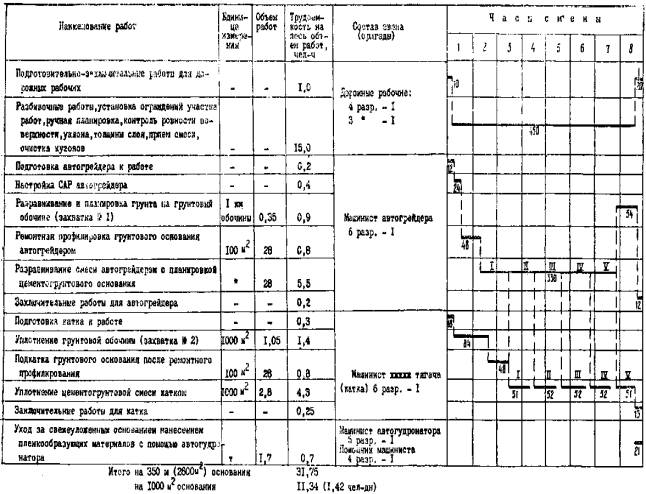

IV. ГРАФИК ВЫПОЛНЕНИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА НА УСТРОЙСТВО ЦЕМЕНТОГРУНТОВОГО ОСНОВАНИЯ ИЗ СМЕСИ, ПРИГОТОВЛЕННОЙ В СМЕСИТЕЛЬНОЙ УСТАНОВКЕ

(сменная производительность

-

Примечания.

1. Цифрами над линиями показана нумерация участков, цифрами под линиями - продолжительность операции в минутах.

2. В трудоемкость включено время на отдых: для машинистов - 10 %, дорожных рабочих - 8 % продолжительности смены.

V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА И ЗАРАБОТНОЙ ПЛАТЫ НА УСТРОЙСТВО

ОДНОСЛОЙНОГО ЦЕМЕНТОГРУНТОВОГО ОСНОВАНИЯ ТОЛЩИНОЙ 12

см , ШИРИНОЙ 8

м ИЗ СМЕСИ, ПРИГОТОВЛЕННОЙ В СМЕСИТЕЛЬНОЙ УСТАНОВКЕ

(сменная производительность - 350

м )

|

Шифр

норм |

Наименование работ |

Состав звена |

Единица измерения |

Объем |

Норма

времени, |

Расценка, |

Норма- |

Стоимость

затрат труда на полный объем работ, |

|

ТНиР, |

Планировка поверхности грунтового основания автогрейдером Д-557-1 |

Машинист автогрейдера 6 разр. - 1 |

|

28 |

0,062 |

0-04,9 |

1,74 |

1-37 |

|

ТНиР, |

Подкатка спланированной поверхности грунтового основания катком |

Машинист катка 5 разр. - 1 |

|

28 |

0,04 |

0-02,8 |

1,12 |

0-78 |

|

ТНиР, |

Разравнивание и планировка грунта на грунтовой обочине за 6 проходов автогрейдера |

Машинист автогрейдера 6 разр. - 1 |

|

0,35 |

3,3 |

2-61 |

1,16 |

0-91 |

|

ТНиР, |

Уплотнение грунтовой обо- чины за 8 проходов катка |

Машинист тягача (катка) 6 разр. - 1 |

|

1,05 |

1,56 |

1-24 |

1,64 |

1-30 |

|

ЕНиР-17,

§ 17-1, табл. 2, № 1, техн. часть, табл. 1, |

Разравнивание

цементогрунтовой смеси, предварительная планировка поверхности слоя при длине

участка |

Машинист автогрейдера 6 разр. - 1 |

|

28 |

0,187 |

0-14,9 |

5,24 |

4-17 |

|

ЕНиР-17,

§ 17-8, |

Планировка

цементогрунтовой смеси автогрейдером при длине участка |

То же |

|

28 |

0,146 |

0-11,6 |

4,09 |

3-25 |

|

ЕНиР-17,

§ 17-7, табл. 3, |

Проверка профиля основания по шаблону |

Дорожные рабочие: 4 разр. – 1 3 разр. - 1 |

|

28 |

0,12 |

0-07,1 |

3,36 |

1-99 |

|

ЕНиР,

общая часть, |

Установка ограждения места работ, разбивочные работы, исправление отдельных дефектных мест, прием смеси, очистка кузовов от смеси |

То же |

чел-ч |

13 |

1 |

0-59 |

13 |

7-67 |

|

ТНиР, |

Уплотнение основания за 12 проходов по одному следу катком Д-627 |

Машинист тягача (катка) 6 разр. - 1 |

|

2,8 |

1,88 |

1-49 |

5,26 |

4-17 |

|

ЕНиР-17, § 17-4, № 2 |

Уход за основанием розливом пленкообразующих материалов автогудронатором |

Машинист 5 разр. – 1 Помощник машиниста 4 разр. - 1 |

1 т |

1,7 |

0,48 |

0-31,8 |

0,82 |

0-54 |

|

|

Итого: на |

|

|

|

|

|

37,43 |

26-15 |

|

|

на |

|

|

|

|

|

13,4 |

9-34 |

VI. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Наименование показателей |

Единица измерения |

По

калькуляции |

По

графику |

На

сколько процентов показатель по графику больше (+) или меньше (-), чем по

калькуляции |

|

Трудоемкость на |

чел-дн |

1,68 |

1,42 |

-15,5 |

|

Средний разряд рабочих |

- |

4,94 |

4,67 |

-5,5 |

|

Среднедневная заработная плата одного рабочего |

руб.-коп. |

5-56 |

6-58 |

+18,3 |

VII. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

А. Основные материалы

|

Наименование материалов |

Количество |

|

|

на

|

на

сменную захватку ( |

|

|

Смесь цементогрунтовая, м3 |

145,5 |

407,4 |

|

Помароль ПМ-100А, т |

0,606 |

1,7 |

Примечания.

1. Потребность в цементогрунтовой смеси подсчитана при коэффициенте потерь 1,03.

2. Потребность в пленкообразующем материале подсчитана из расчета 0,6 кг/м2. Размер трудноустранимых потерь принят в количестве 1 %.

3. При изменении условий необходим пересчет потребного количества материалов.

Б. Машины, оборудование, инвентарь, инструмент

|

Наименование |

Марка, ГОСТ |

Количество, шт. |

|

Автогрейдер |

ДЗ-31-1 (Д-557-1), |

1 |

|

Каток на пневматических шинах |

ДУ-31А (Д-627А), |

1 |

|

Автогудронатор |

ДС-39А (Д-640А), |

1 |

|

Нивелир |

ГОСТ 10528-76 |

1 |

|

Рейки нивелирные |

ГОСТ 11158-76 |

2 |

|

Лента мерная |

- |

1 |

|

Уровень строительный длиной |

ГОСТ 9416-76 |

1 |

|

Шаблон для проверки профиля |

По проекту |

1 |

|

Рейка длиной |

Изготовляется |

1 |

|

Мерник толщины |

То же |

1 |

|

Рулетка измерительная |

ГОСТ 7502-69 |

1 |

|

Лопаты стальные строительные |

ГОСТ 3620-76 |

2 |

|

Комплект ограждения и сигнальных знаков |

ГОСТ 10807-71 |

1 |

VIII. КАРТА ОПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА РАБОТ ПРИ УСТРОЙСТВЕ ЦЕМЕНТОГРУНТОВОГО ОСНОВАНИЯ ИЗ СМЕСИ, ПРИГОТОВЛЕННОЙ В СМЕСИТЕЛЬНОЙ УСТАНОВКЕ

|

№ |

Контролируемые параметры |

Предельные отклонения |

|

|

1 |

Отметки продольного профиля грунтовой обочины, см |

D1 = ±4 |

|

|

2 |

Поперечный уклон |

D2 = ±0,005 |

|

|

3 |

Ширина цементогрунтового основания, см |

D3 = ±10 |

|

|

4 |

Толщина слоя (В) |

D4 = ±0,05 В |

|

|

5 |

Отметки по оси, см |

D5 = ±2 |

|

|

6 |

Ровность поверхности основания, см |

D6

= ±0,5 |

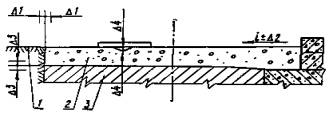

Рис. 5. Схема цементогрунтового основания и грунтовой обочины с указанием предельных отклонений: 1 - основание; 2 - грунтовая обочина |

Примечания.

1. Плотность основания должна быть не менее 0,98 оптимальной.

2. Равномерность распределения пленкообразующего материала контролируют розливом по пленке раствора фенолфталеина или соляной кислоты. Количество точек вспенивания или покраснения на площади 100 см2 должно быть не более 2.

3. При сухой погоде (без осадков) и температуре воздуха выше +20°С влажность готовой смеси должна быть на 2-3 % выше оптимальной, а при пониженных температурах (ниже +10°С) и при наличии осадков - оптимальной или на 1-2 % ниже.

СНиП III-46-78; СН 25-74

|

I |

Основные операции, подлежащие контролю |

Разравнивание и планировка грунта на грунтовой обочине |

Уплотнение грунта обочины |

Разбивочные работы |

Выгрузка и распределение цементо- |

Разравнивание и планировка основания |

Уплотнение смеси катком |

Уход за основанием нанесением

жидких пленко- |

|

II |

Состав контроля |

1. Отметки продольного профиля. 2. Поперечный уклон |

1. Плотность грунтовой обочины. 2. Поперечный уклон |

1. Ширина основания. 2. Отметки по оси основания |

Соответствие мест выгрузки принятой схеме |

1. Толщина слоя. 2. Ширина основания. 3. Поперечный уклон |

1. Влажность смеси. 2. Плотность основания. 3. Ровность основания. 4. Поперечный уклон |

Равномерность распределения пленко- |

|

III |

Метод и средства контроля |

Измеритель- 1. Нивелир 2. Шаблон |

Измерительный. 2. Шаблон |

Измеритель- 1. Лента мерная, рулетка. 2. Нивелир |

Визуальный. Схема распределения смеси |

Измеритель- 1. Мерник толщины. 2. Рулетка стальная. 3. Шаблон |

Измеритель- 1. Влагомер-плотномер системы Ковалева. 2. Метод режущего кольца. 3. Рейка трехметровая. 4. Шаблон |

Визуальный. Розлив по пленке раствора фенолфталеина или соляной кислоты на площади 20×20 см |

|

IV |

Режим и объем контроля |

1. Продольное нивелиро- 2. На поперечнике через каждые |

1. В трех точках на каждые 2. На поперечнике через каждые |

1, 2. На прямых участках через |

Постоянный |

1. Два раза на каждые 2. На прямых участках через 3. На поперечнике - через каждые |

1. Перед уплотнением не реже одного раза в смену. 2. Три пробы на каждые 4. На поперечнике через каждые |

Одно испытание в смену |

|

V |

Лицо, контролирующее операцию |

Мастер |

Мастер, лаборант |

Мастер |

Мастер, лаборант |

|||

|

VI |

Лицо, ответственное за организацию и осуществление контроля |

Прораб |

||||||

|

VII |

Привлекаемые для контроля подразделения |

- |

Лаборатория СУ |

- |

Лаборатория СУ |

|||

|

VIII |

Где регистрируются результаты контроля |

Общий журнал работ |

||||||

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 2

УСТРОЙСТВО ОСНОВАНИЯ ИЗ ПЕСЧАНО-ГРАВИЙНОЙ СМЕСИ, ОБРАБОТАННОЙ ЦЕМЕНТОМ И ПРИГОТОВЛЕННОЙ В СМЕСИТЕЛЬНОЙ УСТАНОВКЕ

I. ОБЛАСТЬ

ПРИМЕНЕНИЯ

В технологической карте предусмотрено устройство основания из песчано-гравийной смеси, обработанной цементом и приготовленной на двух смесительных установках ДС-50А, укладываемой асфальтоукладчиками ДС-48 (Д-699) со следящей системой, работающих либо по натянутой струне, либо по отметкам готового покрытия примыкающего ряда.

Основание шириной

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Основание из песчано-гравийной смеси устраивают при положительных температурах воздуха в сухую погоду. При устройстве оснований при пониженных положительных и отрицательных температурах следует руководствоваться «Техническими указаниями по строительству автомобильных дорог в зимних условиях» (ВСН 120-65), а также «Техническими указаниями по устройству дорожных оснований из обломочных материалов, укрепленных цементом» (ВСН 164-69).

При устройстве оснований из песчано-гравийной смеси, обработанной цементом с приготовлением смеси на смесительной установке, выполняют следующие работы (рис. 6):

- подготовка участка работ;

- транспортировка смеси автомобилями-самосвалами и укладка ее в основание;

- уплотнение смеси катком на пневмошинах;

- уход за свежеуложенным основанием.

Подготовка участка работ

До начала работ по устройству основания для создания упора при укладке и уплотнении песчано-гравийной смеси, обработанной цементом, отсыпают грунтовую обочину на толщину устраиваемого слоя основания (см. технологическую карту № 1), производят разбивочные работы, обеспечивающие соблюдение проектной ширины основания и поперечного уклона.

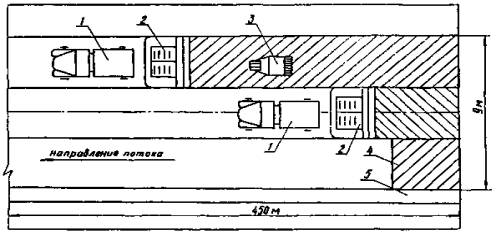

Рис. 6. Технологическая схема устройства основания из песчано-гравийной смеси, обработанной цементом:

1 - автомобиль-самосвал; 2 - асфальтоукладчик ДС-48 (Д-699); 3 - каток на пневмошинах ДУ-31А (Д-627А); 4 - готовое основание; 5 - грунтовая обочина

Перед укладкой смеси вдоль участка работ натягивают копирную струну для работы асфальтоукладчика ДС-48 (Д-699) в автоматическом режиме.

Степень натяжения струны контролируют динамометром, а высотные отметки - нивелиром.

На участке работ убирают все посторонние предметы и строительные материалы, мешающие работе.

Пути подвоза материалов приводят в порядок. Принимают меры для отвода воды (устраивают воронки для отвода воды из корыта).

Транспортировка смеси автомобилями-самосвалами и укладка ее в основание

Песчано-гравийную смесь, обработанную цементом и приготовленную в смесительной установке, вывозят к месту укладки автомобилями-самосвалами КрАЗ-256Б или МАЗ-503.

Количество автомобилей-самосвалов для доставки смеси определяют расчетом в зависимости от их грузоподъемности, дальности возки и сменной производительности смесительной установки.

Продолжительность перевозки смеси, в которую входят портландцемент с началом схватывания не менее 2 ч, не должна превышать 30 мин при температуре воздуха во время укладки от +20°С до +30°С; 50 мин - при температуре воздуха ниже +20°С. Разрыв во времени между приготовлением смеси и окончательным ее уплотнением не должен превышать 6 часов.

Необходимое количество смеси на

Q = b·h·kу·kп,

где

Q - объем неуплотненной смеси, м3/м;

b - ширина основания, м;

h - толщина слоя основания в плотном теле, м;

kу - коэффициент уплотнения (k = 1,25-1,3);

kп - коэффициент потери при транспортировке и укладке (kп = 1,03).

Для получения ровной поверхности основания смесь укладывают асфальтоукладчиками ДС-48 (Д-699).

Асфальтоукладчик подводят к началу участка работ, тщательно выравнивают его, устанавливают копир-датчик на струну или на поверхность готового покрытия, а выглаживающую плиту в рабочее положение.

Для установки выглаживающей плиты в рабочее положение под нее на основание укладывают доску или рейку, толщина которой на 15-25 % превышает проектную толщину укладываемого слоя, и регулировочными винтами опускают выглаживающую плиту так, чтобы между плитой и доской не было просветов и был выдержан необходимый поперечный профиль покрытия.

Песчано-гравийную смесь, обработанную цементом, подвозят к асфальтоукладчику автомобилями-самосвалами МАЗ-503 или КрАЗ-256Б. Автомобиль-самосвал подают к приемному бункеру укладчика задним ходом до касания колесами упорных роликов, закрепленных на поперечной балке впереди бункера. Смесь выгружают в приемный бункер укладчика, в процессе выгрузки автомобиль-самосвал перемещается вместе с укладчиком.

Выгруженная в бункер укладчика смесь подается двумя скребковыми питателями, расположенными в нижней части рамы, в среднюю часть асфальтоукладчика, а затем распределяется по всей ширине рабочих органов специальным шнеком. Количество смеси, подаваемое питателями, регулируют заслонками, установленными на вертикальной стенке бункера.

Трамбующий брус, размещенный за шнеком, оборудован отражательным щитом. При движении укладчика вперед трамбующий брус срезает лишнюю смесь и оставляет за собой слой частично уплотненной смеси требуемой толщины.

Смесь, срезанная трамбующим брусом и отражательным щитом, перемещается впереди отражательного щита, обеспечивая необходимый запас смеси для заполнения пустот и пропусков.

Поверхность слоя, срезанная и уплотненная трамбующим брусом, выравнивается плитой, шарнирно закрепленной на несущих рычагах.

Смесь укладывают двумя

асфальтоукладчиками полосами шириной

Уплотнение смеси катками на пневмошинах

Уплотняют смесь катками на пневматических

шинах ДУ-31А (Д-627А), ДУ-29 (Д-624) немедленно вслед за укладкой, не допуская

отставания конца уплотнения от укладки более чем на 30-

Укатку начинают с низовой стороны

основания за два прохода по одному следу. Последующие проходы смещают к

верхнему краю с перекрытием полос на 20-

Число проходов катка по одному следу для достижения относительной плотности 0,98 должно быть не менее 12. Окончательно необходимое число проходов катка по одному следу назначают после пробной укатки и определения относительной плотности представителем лаборатории.

Признаком окончания уплотнения может служить отсутствие следа от прохода тяжелого катка.

Первые четыре-пять проходов катка по

одному следу осуществляют на скорости 1,5-

Если катки имеют систему регулирования воздуха в шинах, то рекомендуется поддерживать следующее давление:

- при первых проходах-4-5 кгс/см2;

- при последующих проходах давление увеличивают на 1 кгс/см2 на каждый проход;

- последние проходы делают при максимальном давлении, допускаемом для шин.

После укатки проверяют ровность основания и поперечный уклон. Отдельные дефектные места исправляют вручную. При необходимости (в случае большого объема дефектных мест) привлекают автогрейдер.

Уход за свежеуложенным основанием

Сразу после окончания укатки на поверхность основания с помощью автогудронатора наносят светлый пленкообразующий материал - помароль ПМ-86 или ПМ-100А при норме розлива 0,5-0,6 кг/м2.

При отсутствии светлых пленкообразующих

материалов или при температуре воздуха не выше +20°С можно применять

лак-этиноль или быстро- и среднераспадающиеся эмульсии 25-30 %-ной

концентрации. При температуре свыше +20°С в случаях применения темных

пленкообразующих материалов на пленку укладывают слой песка толщиной 3-

Движение построечного транспорта по готовому основанию разрешается после достижения прочности не менее 50 % от проектной для автомобилей грузоподъемностью 3,5 т и 70 % - для автомобилей грузоподъемностью 5 т.

Требования к качеству работ

Готовое основание должно быть однородным, плотным, иметь ровную и чистую поверхность с поперечным уклоном, соответствующим поперечному уклону покрытия.

Операционный контроль качества устройства основания осуществляет мастер, руководствуясь требованиями СНиП III-40-78, ВСН 184-75, СН 121-73 и картой операционного контроля качества (см. раздел VIII настоящей карты).

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Работы по устройству основания ведут, как правило, в две смены.

Длину сменной захватки

Работы по устройству цементогрунтового основания выполняет бригада в следующем составе:

Машинисты асфальтоукладчика 6 разр. - 2

Машинист катка 6 разр. - 1

Дорожные рабочие: 4 разр. - 2

3 разр. - 2

Для выполнения кратковременной работы по розливу пленкообразующего материала при уходе за основанием бригаде придают автогудронатор (машинист автогудронатора 5 разр. - 1 и помощник машиниста 4 разр. - 1). Эту работу выполняют в конце смены.

В начале смены машинисты укладчиков подготавливают машины к работе. Укладку смеси ведут совместно с дорожными рабочими (3 разр. - 2), которые находятся у приемных бункеров укладчиков. Они подают сигналы на подход автомобилей-самосвалов, очищают кузова автомобилей-самосвалов от остатков смеси, в конце смены помогают машинистам в очистке укладчиков. Машинисты в процессе укладки управляют машиной, регулируют подачу смеси к шнеку при помощи шиберных заслонок, следят, чтобы перед отражательным щитом всегда был валик смеси, чтобы трамбующий брус был в работе.

Дорожные рабочие (4 разр. - 2) в начале смены производят разбивочные работы, устанавливают копир-датчик на струну или на готовое покрытие смежного ряда, в отдельных местах выполняют планировочные работы (исправляют дефектные места), контролируют ровность поверхности, поперечный уклон, толщину слоя.

Машинист катка должен знать правила укатки и режим работы катка в каждом периоде укатки. Каток готовят к работе в начале первой смены, когда еще не создан необходимый фронт работ для укатки.

Рабочим в течение смены с разрешения бригадира поочередно предоставляется отдых: машинистам - 12 %, дорожным рабочим - 10 % продолжительности смены.

На участке должны быть установлены передвижные вагончики для отдыха и приема пищи, вагон-душевая или умывальники, прицеп с цистерной для воды, бачки с питьевой водой, аптечка, передвижные туалеты, а также лари для хранения инструмента и средства для ограждения места работ.

Для стоянки машин должно быть отведено удобное место.

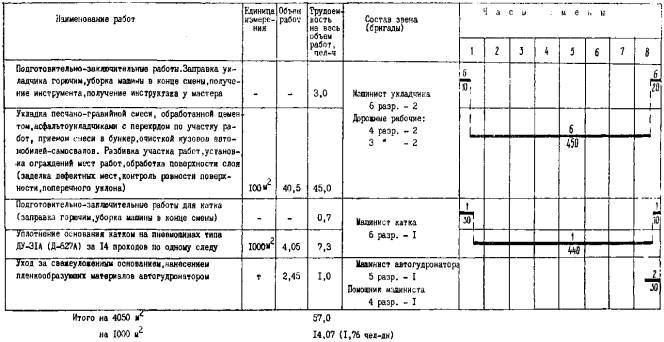

IV. ГРАФИК ВЫПОЛНЕНИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА НА УСТРОЙСТВО

ОСНОВАНИЯ ИЗ ПЕСЧАНО-ГРАВИЙНОЙ СМЕСИ, ОБРАБОТАННОЙ ЦЕМЕНТОМ, ШИРИНОЙ 9

м , ТОЛЩИНОЙ 15

см

(сменная производительность-450 м (4050 м2) основания)

Примечания.

1. В графике учтено время отдыха рабочих, которое предоставляется им поочередно с разрешения бригадира.

2. В графике цифры над линиями указывают число рабочих, занятых в операции, под линиями - продолжительность операции в минутах.

V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА И ЗАРАБОТНОЙ ПЛАТЫ НА УСТРОЙСТВО ОСНОВАНИЯ ИЗ ПЕСЧАНО-ГРАВИЙНОЙ СМЕСИ, ОБРАБОТАННОЙ ЦЕМЕНТОМ, ШИРИНОЙ 9 м, ТОЛЩИНОЙ 15 см (сменная производительность - 450 м (4050 м2) основания)

|

Шифр норм и расценок |

Описание работ |

Состав звена |

Единица измерения |

Объем |

Норма

времени, |

Расценка, |

Норма- |

Стоимость затрат труда на полный объем

работ, |

|

ТНиР, |

Укладка песчано-гравийной смеси, обработанной цементом, укладчиком ДС-48 с переходами по участку работ, приемом смеси в бункер, очисткой кузовов автомобилей-самосвалов, разбивкой участка работ, установкой ограждений места работ, заделкой дефектных мест, контролем ровности поверхности, поперечного уклона |

Машинист

асфальто- 6 разр. – 1 Помощник машиниста 5 разр. – 1 Асфальто- 5

разр. - 1 |

100 м2 |

40,5 |

1,36 |

0-82,6 |

55,08 |

33-45 |

|

ТНиР, |

Уплотнение основания катком на пневмошинах ДУ-31А (Д-627А) за 14 проходов по одному следу |

Машинист тягача (катка) 6 разр. - 1 |

1000 м2 |

4,05 |

2,04 |

1-61,4 |

8,26 |

6-54 |

|

ЕНиР, |

Розлив пленкообразующих материалов на основание автогудронатором |

Машинист автогудронатора 5 разр. – 1 Помощник машиниста 4 разр. - 1 |

1 т |

2,45 |

0,48 |

0-31,8 |

1,17 |

0-77 |

|

|

Итого: на 4050 м2 основания |

|

|

|

|

|

64,5 |

40-76 |

|

|

на 1000 м2 основания |

|

|

|

|

1 |

15,93 |

10-06 |

VI. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Наименование показателей |

Единица измерения |

По |

По |

На

сколько процентов показатель по графику больше (+) или меньше (-), чем по

калькуляции |

|

Трудоемкость работ на 1000 м2 основания |

чел-дн |

1,99 |

1,76 |

-11,6 |

|

Средний разряд рабочих |

- |

4,1 |

4,6 |

+12,1 |

|

Среднедневная заработная плата одного рабочего |

руб.-коп. |

5-06 |

5-72 |

+13 |

VII. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

А. Основные материалы

|

Наименование материалов |

Единица измерения |

Количество |

|

|

на 1000 м2 основания |

на сменную захватку 4050 м2 |

||

|

Песчано-гравийная смесь, обработанная цементом |

м3 |

204 |

826 |

|

Помароль ПМ-100А |

т |

0,606 |

2,45 |

Примечания.

1. Потребность в песчано-гравийной смеси подсчитана при коэффициенте потерь 1,03.

2. Потребность в пленкообразующем материале подсчитана из расчета 0,6 кг/м2. Размер трудноустранимых потерь принят в количестве 1 %.

3. При изменении условий необходим пересчет потребного количества материалов.

Б. Машины, оборудование, инструмент, инвентарь

|

Наименование |

Марка, ГОСТ |

Количество, |

|

Асфальтоукладчики |

ГОСТ

21915-76, |

2 |

|

Каток на пневмошинах |

ГОСТ

16481-70, |

1 |

|

Автогудронатор |

ГОСТ

16385-70, |

1 |

|

Нивелир |

ГОСТ 10528-76 |

1 |

|

Рейки нивелирные |

ГОСТ 11158-76 |

2 |

|

Лента мерная |

- |

1 |

|

Уровень строительный длиной 1 м |

ГОСТ 9416-76 |

1 |

|

Шаблон для проверки профиля |

По проекту |

1 |

|

Рейка длиной 3 м с клином |

Изготовляется |

1 |

|

Мерник толщины слоя |

То же |

1 |

|

Рулетка измерительная |

ГОСТ 7502-69 |

1 |

|

Лопата стальная строительная |

ГОСТ 3620-76 |

1 |

|

Комплект знаков дорожных для ограждения места работ |

ГОСТ 10807-71 |

1 |

VIII. КАРТА ОПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА РАБОТ ПРИ УСТРОЙСТВЕ ОСНОВАНИЯ ИЗ ПЕСЧАНО-ГРАВИЙНОЙ СМЕСИ, ОБРАБОТАННОЙ ЦЕМЕНТОМ

|

№ |

Контролируемые параметры |

Предельные отклонения |

|

|

|

1 |

Ширина основания |

D, = ±10 см |

|

|

|

2 |

Поперечный уклон |

D2 = ±0,005 |

|

|

|

3 |

Толщина слоя |

D3 = ±5 % |

|

|

|

4 |

Ровность поверхности основания |

D4

= ±3 мм |

||

|

Рис. 7. Схема основания из песчано-гравийной смеси с указанием предельных отклонений: |

|

Примечания.

1. Плотность основания должна быть не менее 0,98 стандартной плотности.

2. Равномерность распределения пленкообразующего материала контролируют розливом по пленке раствора фенолфталеина или соляной кислоты. Количество точек вспенивания или покраснения на площади 100 см2 должно быть не более 2.

СНиП III-46-78; ВСН 184-75; СН 121-73

|

I |

Основные операции, подлежащие контролю |

Укладка смеси асфальтоукладчиком |

Уплотнение смеси катками |

Уход за основанием нанесением пленкообразующих материалов |

|

II |

Состав контроля |

1. Толщина слоя. 2. Ширина основания. 3. Поперечный уклон. 4. Ровность основания |

1. Плотность основания. 2. Ровность основания. 3. Поперечный уклон |

Равномерность распределения пленкообразующего материала по основанию |

|

III |

Метод и средства контроля |

Измерительный. 1. Мерник толщины. 2. Мерная лента, рулетка. 3. Шаблон. 4. Рейка 3-метровая с клином |

Измерительный. 1. Метод режущего кольца. 2. Рейка 3-метровая с клином. 3. Шаблон |

Визуальный, методом розлива |

|

IV |

Режим и объем контроля |

1. Промеры по оси и на расстоянии

1 м от краев в трех поперечниках на 1 км. |

1. Три пробы через 100 м. 2, 3. Через 100 м |

Одно испытание в смену |

|

V |

Лицо, контролирующее операцию |

Мастер |

Мастер, лаборант |

|

|

VI |

Лицо, ответственное за организацию и осуществление контроля |

Прораб |

||

|

VII |

Привлекаемые для контроля подразделения |

- |

Лаборатория СУ |

|

|

VIII |

Где регистрируются результаты контроля |

Общий журнал работ |

||

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 3

УСТРОЙСТВО ПОКРЫТИЯ ИЗ ГОРЯЧЕЙ СРЕДНЕЗЕРНИСТОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

В технологической карте предусмотрено устройство верхнего покрытия укрепленной обочины (полосы обеспыливания) шириной 9 м, толщиной 6 см из горячей среднезернистой смеси с применением двух асфальтоукладчиков ДС-48 (Д-699) со следящей системой, работающей либо по натянутой струне, либо по отметкам готового покрытия.

Сменная производительность - 1100 м слоя в смену.

Длина сменной захватки назначается в зависимости от принятой схемы работы и количества поступающей смеси. Ориентировочно она определяется по формуле:

![]()

где

Q - количество смеси, поступающей к асфальтоукладчику в смену, т;

b - ширина покрытия, м;

q - норма расхода смеси, кг/м2;

L - длина сменной захватки, м.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Асфальтобетонные покрытия из горячей смеси устраивают в сухую погоду весной и летом при температуре воздуха не ниже 5°С, а осенью не ниже 10°С.

Асфальтобетонная смесь должна отвечать требованиям ГОСТ 9128-76 «Смеси асфальтобетонные (горячие и теплые) дорожные и аэродромные. Технические требования».

При устройстве покрытия из горячей среднезернистой асфальтобетонной смеси выполняют следующие работы (рис. 8):

- подготовка основания;

- укладка асфальтобетонной смеси;

- уплотнение смеси.

Рис. 8. Технологическая схема устройства покрытия из горячей среднезернистой асфальтобетонной смеси:

1 - автомобиль-самосвал; 2 - битумный котел; 3 - передвижная жаровня; 4 - асфальтоукладчик ДС-48 (Д-699), 5 - каток на пневмошинах ДУ-31А (Д-627А); 6 - вальцовый каток ДУ-9 (Д-400А); 7 - готовое покрытие; 8 - грунтовая обочина

Подготовка основания

Основание должно отвечать требованиям СНиП III-46-78 «Аэродромы. Правила производства и приемки работ».

Перед устройством асфальтобетонного покрытия отсыпают грунтовую обочину на толщину устраиваемого покрытия (см. технологическую карту № 2). Основание очищают от пыли и грязи щеткой за 1-2 прохода по одному следу. Если этих мер недостаточно, основание промывают поливомоечной машиной и полностью просушивают.

В весенний и осенний периоды особое внимание обращают на удаление воды с основания и его просушку.

Чистое и сухое основание за 3-5 часов до укладки смеси обрабатывают жидким битумом или битумной эмульсией, которые распределяют автогудронатором по норме, л/м2:

- жидкий битум СГ 70/130 - 0,5-0,8;

- битумная эмульсия 60-процентная - 0,6-0,9.

После подготовки основания для работы асфальтоукладчика в автоматическом режиме на обочине натягивают копирную струну и натяжение ее проверяют динамометром.

Укладка асфальтобетонной смеси

Температура асфальтобетонной смеси, приготовленной на битумах БНД-90/130, БНД-60/90, БНД-40/60, при ее укладке должна быть не ниже 120°С, если смесь приготовлена без поверхностно-активных добавок, и не ниже 100°С, если смесь с добавками.

Температуру смеси проверяют термометром в каждом прибывающем к асфальтоукладчику автомобиле-самосвале.

Укладку асфальтобетонной смеси ведут двумя асфальтоукладчиками ДС-48 (Д-699) следующими уступом полосами шириной по 3 м.

Опережение одного асфальтоукладчика относительно другого должно быть в пределах 10-30 м.

Длину полос в зависимости от окружающего воздуха устанавливают такой, чтобы к моменту укладки смежной полосы смесь на уложенной и укатанной полосе не успела остыть (см. таблицу).

В начале смены рабочие устанавливают шлагбаумы ограждения участка работ, дорожные знаки и кладут свой инструмент на жаровню для подогрева.

Асфальтоукладчик подводят к началу участка работ, тщательно выравнивают его, поднимают боковые стенки приемного бункера, осматривают шнек и трамбующий брус, освобождают их от остатков застывшей смеси, устанавливают шиберные заслонки на задней стенке бункера в положение, обеспечивающее необходимую толщину асфальтобетонной смеси над скребковыми питателями. Устанавливают копир-датчик на струну, а выглаживающую плиту в рабочее положение и включают систему подогрева выглаживающей плиты.

Длина укладываемой полосы покрытия из горячей асфальтобетонной смеси в зависимости от температуры окружающего воздуха

|

Температура воздуха, °С |

Длина укладываемой полосы, м |

|

|

Защищенные от ветра, застроенные и лесные участки, глубокие выемки |

Открытые участки |

|

|

5-10 |

30-60 |

25-30 |

|

10-15 |

60-100 |

30-50 |

|

15-25 |

100-150 |

50-80 |

|

> 25 |

150-200 |

80-100 |

Для установки выглаживающей плиты в рабочее положение под нее на основание укладывают доску или рейку, толщина которой на 15-25 % превышает проектную толщину укладываемого слоя, и регулировочными винтами опускают выглаживающую плиту так, чтобы между плитой и доской не было просветов и был выдержан необходимый поперечный уклон.

Асфальтобетонную смесь к асфальтоукладчикам подают автомобилями-самосвалами МАЗ-503 или КрАЗ-256Б. Автомобиль-самосвал подают к приемному бункеру укладчика задним ходом до касания колесами упорных роликов, закрепленных на поперечной балке впереди бункера. Смесь выгружают в приемный бункер укладчика, в процессе выгрузки автомобиль-самосвал перемещается вместе с укладчиком.

При необходимости для облегчения выгрузки смеси к бункеру асфальтоукладчика приваривают стойку с короткой цепью. Перед выгрузкой смеси надевают звено цепи на нижний крючок заднего борта автомобиля-самосвала. При опускании задней части кузова цепь открывает задний борт без помощи рабочего. Кузов автомобиля-самосвала очищают от остатков смеси лопатой с удлиненной ручкой.

Недоброкачественную смесь (жирную, пережженную, плохо перемешанную - со сгустками битума или сухую) укладывать в покрытие не допускается.

Выгруженная в бункер укладчика смесь подается двумя скребковыми питателями, расположенными в нижней части рамы, в среднюю часть асфальтоукладчика, а затем распределяется по всей ширине рабочих органов специальным шнеком. Количество смеси, подаваемое питателями, регулируют заслонками, установленными на вертикальной стенке бункера.

Трамбующий брус, размещенный за шнеком, оборудован отражательным щитом. При движении укладчика вперед трамбующий брус срезает лишнюю смесь и оставляет за собой слой частично уплотненной смеси требуемой толщины. Смесь, срезанная трамбующим брусом и отражательным щитом, перемещается впереди отражательного щита, обеспечивая необходимый запас смеси для заполнения пустот и пропусков.

Поверхность слоя, срезанная и уплотненная трамбующим брусом, выравнивается выглаживающей плитой, шарнирно закрепленной на несущих рычагах.

Скорость передвижения асфальтоукладчика устанавливают в зависимости от особенностей смеси, темпа ее подвоза и погодных условий. Хорошее качество укладки смеси (достаточное уплотнение смеси трамбующим брусом, ровная поверхность) обеспечивается при малых скоростях (II-III скорости) передвижения асфальтоукладчика.

В процессе работы асфальтоукладчика следят за равномерным поступлением смеси к шнеку и ее распределением. При заполненном бункере недостаток или избыток смеси у рабочих органов и на краях полосы указывает на неправильное положение шиберных заслонок на задней стенке бункера: при недостатке смеси следует поднять шиберные заслонки, а при излишке смеси - опустить.

Для получения непрерывной и ровной полосы смесь к укладчикам необходимо подавать равномерно. При кратковременных перерывах в доставке смеси асфальтоукладчик останавливают, оставляя часть смеси в бункере до подхода следующего автомобиля-самосвала со смесью.

При работе укладчика следят за тем, чтобы в прохладную погоду (при температуре воздуха ниже 15°С) выглаживающая плита периодически прогревалась.

После прохода укладчика проверяют толщину слоя, поперечный уклон и ровность поверхности. Затем устраняют дефекты и подготовляют уложенную смесь к уплотнению смеси катками, заполняют пустоты или удаляют излишки смеси на краях полосы, обрабатывают сопряжения полос (заделывают швы), исправляют неровности поверхности, задиры, раковины. В отдельных местах, где при укладке смесь расслоилась (по краям полосы отложился щебень, а в середине полосы - мелкие фракции), граблями распределяют щебень равномерно по поверхности полосы.

Толщину слоя контролируют мерником. Если толщина слоя смеси имеет отклонения от заданной, изменяют положение выглаживающей плиты асфальтоукладчика регулировочными винтами и одновременно регулируют положение заслонок на задней стенке бункера. Регулированием положения выглаживающей плиты устраняют также отклонения поперечного профиля от заданного.

Ровность покрытия проверяют дюралюминиевой рейкой (рис. 9), укладываемой вдоль и поперек полосы сразу после прохода укладчика, а также после одного-двух проходов катка, когда обнаруживаются просадки и неровности. На возвышениях смесь слегка разрыхляют граблями, излишки срезают лопатой. Во впадины добавляют смесь, рассыпая ее тонким слоем. Места значительных просадок слегка разрыхляют граблями, а затем заполняют горячей смесью. При обработке поверхности покрытия должны добиваться такой ровности, чтобы под рейкой, положенной в любом месте, в продольном, и поперечном направлениях не было просветов.

Внутренний край уложенной смежной полосы обрубают лопатой по прямой линии, пока смесь еще не остыла. Выровненный край смежной полосы прогревают разогревателями, а при их отсутствии - горячей смесью, которую берут из бункера асфальтоукладчика и укладывают на край полосы валиком шириной 15-20 см. При подходе асфальтоукладчика смесь убирают в приемный бункер, а прогретый край полосы смазывают горячим жидким битумом. В тех случаях, когда смесь укладывают двумя укладчиками, а также в жаркую погоду, когда смесь на сопряжениях остается горячей, прогревание ее необязательно.

После укладки смеси асфальтоукладчиком излишки смеси на швах не срезают заподлицо со смежной полосой, а досыпают смесь так, чтобы по линии шва образовался валик смеси шириной 10-15 см и толщиной 1,5-2 см (запас на уплотнение).

Сначала делают один-два прохода катка на расстоянии 25-30 см от линии шва, а затем пропускают каток по шву. После 4-5 проходов катка горячей лопатой срезают излишки смеси и заглаживают шов горячим утюгом. После уплотнения покрытия катками шов становится незаметным.

В конце рабочего дня или при перерывах в работе на длительное время делают рабочий шов. Поперек полосы закрепляют доску, укладывают до доски смесь, тщательно заделывают сопряжение с доской и укатывают.

При возобновлении работы на рабочем шве доску убирают, торец полосы прогревают нагревателем или валиком смеси, смазывают горячим битумом и укладывают смесь асфальтоукладчиком. Дальнейшую обработку шва осуществляют так же, как и на продольном шве.

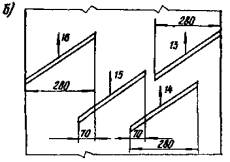

Рис. 9. Инструмент для асфальтобетонных работ:

а - металлическая трамбовка; б - металлический утюг; в - райбовка; г - рейка для контроля ровности покрытия; д - грабли

Уплотнение смеси

Для эффективного уплотнения рекомендуется следующая температура смесей:

многощебенистые - 140-160°С;

среднещебенистые - 120-140°С;

малощебенистые - 100-130°С.

При использовании ПАВ (поверхностно-активных веществ) или активированного минерального порошка рекомендуемые температуры должны быть снижены на 10-20°С.

Самоходными катками на пневматических шинах рекомендуется уплотнять покрытия из смесей всех типов. Важнейшими преимуществами этих катков являются большая глубина уплотнения, возможность регулирования контактного давления и высокая производительность.

Сначала смесь уплотняют пневмокатком ДУ-31 (Д-627) с гладкими шинами за 10-12 проходов по одному следу: первые 5-6 проходов делают на скорости 1,5-2 км/ч, последующие проходы-5-8 км/ч. Затем уплотняют окончательно тяжелыми вальцовыми катками за 2-5 проходов по одному следу при скорости движения 3-5 км/ч. Эту заключительную стадию уплотнения выполняют трехвальцовым трехосным катком Д-400В (ДУ-9В).

При отсутствии пневмокатков смесь уплотняют тяжелыми вальцовыми катками за 15-18 проходов по одному следу. Количество проходов уточняют пробной укаткой. Укатку начинают продольными проходами катков от края полосы с постепенным смещением проходов к середине покрытия, а затем от середины к краям с перекрытием следов на 20-30 см. При уплотнении первой полосы необходимо следить за тем, чтобы вальцы катков не приближались более чем на 10 см к кромке, обращенной к оси дороги. Первые проходы при уплотнении смежной полосы выполняют по продольному сопряжению с ранее уплотненной полосой.

Движение катков должно быть равномерным, с плавным переключением скоростей. Нельзя останавливать каток на укатываемой полосе. При вынужденной остановке каток следует отвести на укатанную и уже остывшую полосу.

В процессе укатки вальцы катков смазывают водно-керосиновой эмульсией (1:1) или водным 1 %-ным раствором отходов соапстока. Не разрешается применять для этих целей соляровое масло и топочный мазут.

Прилипание асфальтобетонной смеси к пневмошинам прекращается при их нагреве до рабочей температуры смеси. Время нагрева незначительно. Во избежание остывания пневмошин допускаются только непродолжительные остановки катков вне полосы укатки.

При наличии виброкатков после прохода асфальтоукладчика смесь уплотняют виброкатком сначала с выключенным вибратором за 2-3 прохода по одному следу, а затем с включенным вибратором за 3-4 прохода по одному следу на скорости 2-3 км/ч. Окончательно уплотняют и выравнивают поверхность тяжелым вальцовым катком за 6-10 проходов по одному следу. Укатку заканчивают, когда после прохода тяжелого катка на покрытии не остается заметного следа. Окончательное заключение о степени уплотнения смеси дает лаборатория после испытания взятых проб из укатанного слоя. Отдельные дефектные места на полосе асфальтобетонного покрытия (вспучивание слоя, трещиноватость) очерчивают прямыми линиями и вырубают так, чтобы борта лунки были отвесными, после чего обрабатывают поверхность лунки горячим битумом, заполняют ее горячей смесью и укатывают катком. Затем срезают наплывы смеси, зачищают швы, заглаживают горячим утюгом и снова укатывают.

Требования к качеству работ

Асфальтобетонное покрытие должно быть хорошо уплотнено, иметь ровную поверхность, ровные кромки, хорошо заделанные сопряжения полос и не выходить за пределы допускаемых отклонений.

Операционный контроль качества устройства покрытия осуществляет мастер, руководствуясь требованиями СНиП III-40-78, СН 121-73 и картой операционного контроля качества (см. раздел VIII настоящей карты).

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Работы по устройству асфальтобетонного покрытия, как правило, ведут в две смены комплексно-механизированными бригадами следующего состава:

Машинисты асфальтоукладчика 6 разр. - 2

Помощник машиниста 5 разр. - 1

Машинисты катка на пневмошинах 6 разр. - 2

Машинисты моторного катка 5 разр. - 2

Асфальтобетонщики: 5 разр. - 1

4 разр. - 2

3 разр. - 2

2 разр. - 2

1 разр. - 2

Для выполнения кратковременной работы по розливу битума привлекаются машинист автогудронатора 5 разр. и помощник машиниста 4 разр., а для очистки основания от пыли и грязи - машинист поливомоечной машины 4 разр.

Укладку асфальтобетонной смеси ведут двумя асфальтоукладчиками, при этом каждый асфальтоукладчик обслуживает звено следующего состава:

Машинист асфальтоукладчика 6 разр. - 1

Асфальтобетонщики: 4 разр. - 1

3 разр. - 1

2 разр. - 1

1 разр. - 1

В начале смены машинист асфальтоукладчика подготавливает машину к работе. Укладку смеси он ведет совместно с асфальтобетонщиком 2 разр., который находится у приемного бункера. Он подает сигнал на подход автомобиля-самосвала, проверяет температуру смеси, в конце смены помогает машинисту в очистке машины. Машинист в процессе укладки управляет машиной, регулирует подачу смеси к шнеку при помощи шиберных заслонок, следит, чтобы перед отражательным щитом всегда был валик смеси, чтобы трамбующий брус был в работе и выглаживающая плита при необходимости прогревалась.

Асфальтобетонщики (4, 3, 1 разр.) следуют за асфальтоукладчиком и окончательно обрабатывают поверхность уложенного слоя, кромки и швы, а также заделывают дефектные места покрытия. Кроме того, они выполняют работы по натяжению копирной струны, по обрубке кромок в местах сопряжений, прогревают их нагревателями или горячей смесью, смазывают горячим битумом, обрабатывают кромки покрытия. Асфальтобетонщик 4 разр. контролирует ровность покрытия и поперечный уклон.

Помощник машиниста 5 разр. обслуживает оба асфальтоукладчика. Он посредством блоков управления автоматическими системами стабилизации угла поперечного уклона и слежения за ровностью покрытия в продольном направлении устанавливает раму рабочих органов в необходимое для работы положение и контактирует копир-датчик на струну, в процессе работы следит за положением выглаживающей плиты, проверяет качество натяжения копирной струны.

Асфальтобетонщик 5 разр. является старшим в бригаде и отвечает за качество работ, выполняемых двумя звеньями. Он принимает участие в работе по отделке поверхности покрытия и проверяет качество асфальтобетонной смеси (визуально), правильность обработки основания битумом, контролирует толщину слоя, дает указания машинистам катков о режиме укатки. После укатки покрытия он осматривает готовый участок работы и дает указание об устранении дефектов.

Машинисты катков должны знать правила укатки и режим работы катков в каждом периоде укатки. Подготовку машин к работе, заправку их горючим и уход за ними рекомендуется производить во время технологических перерывов. Катки готовят к работе в начале первой смены, когда еще не создан необходимый фронт работ для укатки.

Асфальтоукладчики готовят к работе и заправляют горючим за 30-40 мин до конца второй смены.

Рабочим в течение смены с разрешения бригадира поочередно предоставляется отдых: асфальтобетонщикам - 10 %, машинистам - 12 % продолжительности смены.

К асфальтоукладчикам смесь следует подвозить непрерывно в необходимом количестве. Последний автомобиль-самосвал со смесью должен уходить с асфальтобетонного завода с таким расчетом, чтобы к месту укладки он прибыл не позднее чем за 30-40 мин до конца смены на укладке.

Количество автомобилей-самосвалов для доставки смеси определяют по формуле:

![]()

где

Т - продолжительность одного рейса (сумма времени погрузки, транспортирования груза, выгрузки, хода порожняком), мин;

t - время разгрузки автомобиля-самосвала у асфальтоукладчика, мин.

Эти данные получают при пробных рейсах и замерах времени.

К расчетному числу автомобилей-самосвалов добавляют 10-15 % единиц на компенсацию неравномерности движения и отдых водителей в течение смены.

На участке должны быть установлены передвижные вагончики для отдыха и приема пищи, вагон-душевая или умывальники, прицеп с цистерной для воды, бачки с питьевой водой, аптечка, передвижные туалеты, а также лари для хранения инструмента и средства для ограждения места работ (шлагбаумы, дорожные предупредительные знаки).

Для стоянки машин должно быть отведено удобное место.

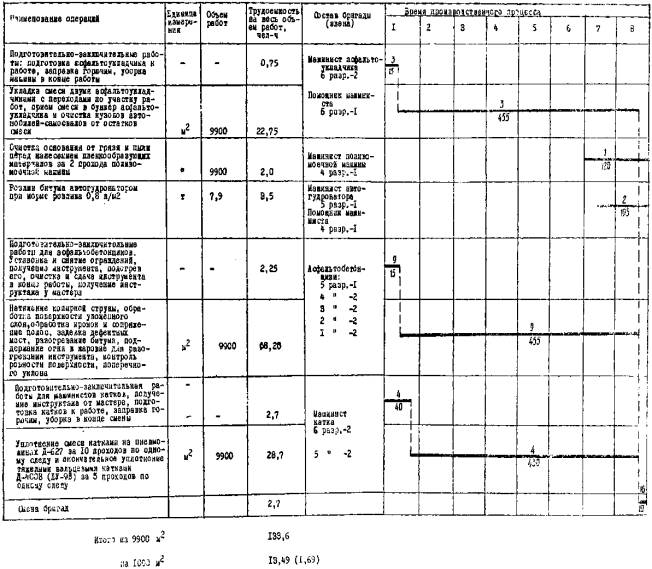

IV. ГРАФИК ВЫПОЛНЕНИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА НА УСТРОЙСТВО ПОКРЫТИЯ ИЗ ГОРЯЧЕЙ СРЕДНЕЗЕРНИСТОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ ШИРИНОЙ 9 м ПРИ ТЕМПЕ УКЛАДКИ 1100 м В СМЕНУ (9900 м2)

Примечания.

1. В графике учтено время отдыха рабочих, которое предоставляется им поочередно с разрешения бригадира.

2. В графике цифры над линиями указывают число рабочих, под линиями - продолжительность операции в минутах.

V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА УСТРОЙСТВО ПОКРЫТИЯ ИЗ ГОРЯЧЕЙ СРЕДНЕЗЕРНИСТОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ ШИРИНОЙ 9 м ПРИ ТЕМПЕ УКЛАДКИ 1100 м В СМЕНУ (9900 м2)

|

Шифр норм и расценок |

Описание работ |

Состав звена |

Единица

измере- |

Объем работ |

Норма времени, |

Расценка, |

Норма- |

Стои- |

|

ТНиР, |

Укладка асфальтобетонной смеси асфальтоукладчиком ДС-48 с очисткой основания от загрязнения, приемом смеси и очисткой кузовов автомобилей-самосвалов от остатков смеси, обрубкой краев свежеуложенной смеси со смазкой мест примыкания битумом. Проверка ровности и поперечного профиля покрытия, обработка кромок и швов, заделка мелких дефектов и мест сопряжения полос, натяжение копирной струны |

Машинист

асфальто- 6 разр. - 1 Помощник машиниста 5 разр. - 1 Асфальто- 5

разр. - 1 |

100 м2 |

99 |

1,36 |

0-82,6 |

134,64 |

81-77 |

|

ЕНиР, |

Розлив вяжущих (битума) автогудронатором при норме розлива 0,8 л/м2 |

Машинист

автогудро- 5 разр. - 1 Помощник машиниста 4 разр. - 1 |

т |

7,9 |

0,48 |

0-31,8 |

3,79 |

2-51 |

|

ЕНиР, |

Очистка основания от пыли и грязи перед нанесением пленкообразующих материалов за 2 прохода |

Машинист

поливо- 4 разр. - 1 |

100 м2 |

99 |

0,025 |

0-01,6 |

2,48 |

1-58 |

|

ТНиР, |

Укатка асфальтобетонных покрытий катком Д-627 (ДУ-31) на пневматических шинах за 10 проходов по одному следу |

Машинист катка 6 разр. - 1 |

1000 м2 |

9,9 |

1,72 |

1-36,2 |

17,03 |

13-48 |

|

ЕНиР, |

Окончательное уплотнение тяжелыми вальцовыми катками за 5 проходов |

Машинист катка 5 разр. - 1 |

100 м2 |

99 |

0,190 |

0-12,9 |

18,81 |

12-77 |

|

|

Итого: на 9900 м2 |

|

|

|

|

|

176,75 |

112-11 |

|

|

на 1000 м2 |

|

|

|

|

|

17,85 |

11-32 |

VI. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Наименование показателей |

Единица |

По |

По |

На сколько процентов показатель по графику больше (+) или меньше (-), чем по калькуляции

|

|

Трудоемкость затрат на 1000 м2 покрытия |

чел-дн |

2,23 |

1,69 |

-24,2 |

|

Средний разряд рабочих |

- |

4,1 |

4,1 |

- |

|

Среднедневная заработная плата одного рабочего |

руб.-коп. |

5-08 |

6-69 |

+31,7 |

VII. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

А. Основные материалы

|

Наименование материала |

ГОСТ |

Единица |

Количество |

|

|

на 1000 м2 |

на сумму (9900 м2) |

|||

|

Смесь асфальтобетонная горячая среднезернистая |

ГОСТ 9128-76 |

т |

148 |

1465 |

|

Битум |

ГОСТ 11955-74 |

т |

0,6 |

5,94 |

Б. Машины, оборудование, инструмент, инвентарь

|

Наименование |

Марка, ГОСТ |

Количество, |

|

Асфальтоукладчик |

ДС-48

(Д-699), |

1 |

|

Катки пневмоколесные |

ДУ-31

(Д-627), |

2 |

|

Катки самоходные вальцовые |

ДУ-9В

(Д-400В), |

2 |

|

Автогудронатор |

ГОСТ 16385-70 |

1 |

|

Поливомоечная машина |

ГОСТ 17312-71 |

1 |

|

Автомобили-самосвалы |

КрАЗ-256Б

или |

по расчету |

|

Электростанция передвижная |

ЭСД-5-Т/230, |

1 |

|

Котел битумный передвижной |

СТУ-277-62 |

1 |

|

Лопаты стальные строительные |

ГОСТ 3620-76 |

9 |

|

Грабли металлические |

ГОСТ 19597-74 |

2 |

|

Жаровня для разогрева инструмента |

Изготовляется |

1 |

|

Терки |

То же |

2 |

|

Утюг |

То же |

1 |

|

Трамбовка ручная прямоугольная формовочная |

ГОСТ 11777-74 |

1 |

|

Нивелир |

ГОСТ 10528-76 |

1 |

|

Рейки нивелирные |

ГОСТ 11158-76 |

2 |

|

Рейка контрольная (дюралюминиевая) длиной 3 м |

Изготовляется |

1 |

|

Клин мерный |

То же |

1 |

|

Мерник толщины слоя |

То же |

1 |

|

Уровень строительный длиной 1 м |

ГОСТ 9416-76 |

1 |

|

Термометр |

ГОСТ 2823-73 |

1 |

|

Струна копирная металлическая |

- |

1300 м |

|

Штыри металлические для укрепления струны |

- |

130 |

|

Динамометры пружинные |

ГОСТ 13837-68 |

2 |

|

Рулетка измерительная металлическая |

ГОСТ 7502-69 |

1 |

|

Вешки |

- |

6 |

|

Ведра |

- |

2 |

|

Кувалды кузнечные тупоносые |

ГОСТ 11401-75 |

2 |

|

Ломы стальные строительные |

ГОСТ 1405-72 |

2 |

|

Зубила слесарные для обрубки асфальтобетона |

ГОСТ 7211-72 |

2 |

|

Доски размером 3,5×20×450 см и 5×20×450 см для рабочих швов |

- |

2 |

|

Костыли металлические для закрепления досок |

- |

10 |

|

Шлагбаумы |

- |

2 |

|

Комплект знаков дорожных для ограждения участка работ |

ГОСТ 10807-71 |

1 |

VIII. КАРТА ОПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА РАБОТ ПРИ УСТРОЙСТВЕ ПОКРЫТИЯ ИЗ ГОРЯЧЕЙ СРЕДНЕЗЕРНИСТОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ

(устройство укрепленных обочин РД аэродромов)

|

№ |

Контролируемые параметры |

Предельные |

Рис. 10. Схема асфальтобетонного покрытия с указанием предельных отклонений: 1 - грунтовая обочина; 2 - асфальтобетонное покрытие; 3 - основание |

|

1 |

Высотные отметки по оси покрытия и основания |

D1 = ±10 мм |

|

|

2 |

Ширина покрытия |

D2 = ±5 см |

|

|

3 |

Толщина покрытия |

D3 = ±5 % |

|

|

4 |

Поперечный уклон |

D4 = ±0,005 |

|

|

5 |

Ровность поверхности покрытия |

D6

= 3 мм |

Примечания.

1. Температура асфальтобетонной смеси при укладке в покрытие должна быть не ниже 120°С без добавок и 100°С с добавками.

2. Коэффициент уплотнения через 10 суток после укатки должен быть не ниже 0,98 максимальной стандартной плотности.

3. Асфальтобетонное покрытие должно иметь ровную однородную шероховатую поверхность без разрывов и раковин, с ровными кромками и незаметным сопряжением полос Дефектные места не допускаются.

4. Струна должна быть натянута достаточно туго, чтобы не было провисаний.

5. Основание должно быть чистым и сухим.

СНиП III-46-78, СН 121-73.

|

I |

Основные операции, подлежащие контролю |

Проверка основания перед укладкой асфальтобетонной смеси. Разбивочные работы |

Устройство покрытия |

Уплотнение асфальтобетонной смеси |

|

II |

Состав контроля |

Чистота основания. Высотные отметки по оси основания. Ширина покрытия. Степень натяжения струны |

Температура смеси при укладке. Ровность покрытия. Толщина покрытия. Сопряжение кромок полос. Поперечный уклон и ширина покрытия |

Степень уплотнения. Поперечный уклон. Ровность покрытия |

|

III |

Метод и средства контроля |

Визуальный, измерительный. Нивелир. Мерная лента. Стальная рулетка. Копирная струна. Динамометр |

Визуальный, измерительный. Термометр, 3-метровая рейка с клином. Мерник толщины. Нивелир. Мерная лента. Стальная рулетка. Шаблон |

Измерительный. Контрольный проход тяжелого катка. Вырубка образцов. Нивелир. Стальная рулетка, шаблон. 3-метровая рейка с клином |

|

IV |

Режим и объем контроля |

Вся захватка. Через 100 м. Через 40 м. |

В каждом автомобиле-самосвале. В трех створах на пикет (на оси и в 1 м от кромок). Через каждые 100 м. Постоянно через каждые 100 м |

Пробы не менее трех на 1 км. Отсутствие следа от прохода катка. После двух-трех проходов катка |

|

V |

Лицо, контролирующее операцию |

Мастер |

Мастер, лаборант |

|

|

VI |

Лицо, ответственное за организацию и осуществление контроля |

Прораб |

||

|

VII |

Привлекаемые для контроля подразделения |

- |

Лаборатория |

|

|

VIII |

Где регистрируются результаты контроля |

Журнал укладки асфальтобетонной смеси |

Журнал укладки асфальтобетонной смеси, журнал лабораторных работ |

|

ОБЩИЕ ПОЛОЖЕНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ

До начала работ по устройству оснований и асфальтобетонного покрытия необходимо оградить участок работ шлагбаумами и дорожными знаками, а движение автотранспорта направить по объездным дорогам (схему расстановки ограждений выбирают согласно указаниям «Инструкции по ограждению мест работ и расстановке дорожных знаков при строительстве, реконструкции и ремонте автомобильных дорог» ВСН 179-73, М., «Транспорт», 1974), наметить безопасную для людей, занятых на укладке, схему захода в зону и выхода из зоны работы автомобилей-самосвалов, подвозящих смесь, при работе ночью осветить весь участок работ, всем самоходным машинам включить лобовой и задний сигнальный свет.

Рабочие, обслуживающие машины, должны иметь установленную спецодежду, обувь, рукавицы.

К работе на автогрейдере, оборудованном автоматической системой «Профиль-1», допускаются машинисты, прошедшие специальный курс обучения.

При работе автогрейдера с системой «Профиль-1» необходимо соблюдать следующие требования:

- включать САР разрешается только при подключенном заряженном аккумуляторе;

- не разрешается использовать в качестве источника электропитания тракторный генератор (без аккумулятора);

- при включении САР необходимо принимать меры предосторожности и удалять посторонних лиц от машины;

- при отключении САР тумблер питания следует держать выключенным, а тумблер настройки - включенным.

При работе с укладчиком необходимо соблюдать следующие требования:

- подавать автомобиль-самосвал задним ходом для загрузки бункера укладчика разрешается только при подаче сигнала машинистом укладчика;

- во время работы укладчика рабочим запрещается находиться в бункере укладчика или в кузове автомобиля-самосвала;

- запрещается во время работы машин регулировать толщину распределяемого слоя.

Для работы с пленкообразующими материалами рабочие обязаны надеть комбинезоны, брезентовые рукавицы, головные уборы и очки. Запрещается курить или зажигать огонь вблизи емкостей с пленкообразующими материалами.

При попадании на кожу рук или лица пленкообразующих материалов их следует смыть керосином, а затем вымыть лицо и руки теплой водой с мылом и насухо протереть полотенцем.

Моторные катки должны быть исправны и иметь навес над рабочим местом машиниста. Работа при неисправном звуковом сигнале запрещается.

Каток должен быть оборудован устройством для смазки вальцов. Смазка вальцов вручную запрещается.

Заводить двигатель катка, асфальтоукладчика и других машин должен только машинист.

Перед запуском самоходного асфальтоукладчика необходимо убедиться в исправности конвейерного питателя.

Во время работы асфальтобетонщикам запрещается приближаться к работающим каткам и укладчикам ближе чем на 5 м, проходить между работающими катками и другими движущимися машинами.

При загрузке бункера асфальтоукладчика смесью из автомобиля-самосвала запрещается находиться вблизи его боковых стенок во избежание получения ожогов.

Запрещается подниматься в кузов автомобиля-самосвала при затрудненной выгрузке смеси. Застрявшую в кузове автомобиля-самосвала смесь разрешается выгружать при помощи специальных скребков или лопатой с удлиненной ручкой, стоя на земле.

При изменении направления движения катка или асфальтоукладчика необходимо подать предупредительный сигнал.

Инструмент, применяемый для отделки асфальтобетонного покрытия из горячей смеси, должен быть подогрет в передвижной жаровне. Подогревать инструмент на кострах запрещается. Производить отделку (затирку) пористых мест покрытия перед движущимся катком запрещается.

При длительных перерывах в работе (6 ч и более) асфальтоукладчики и катки надлежит очистить, осмотреть, установить в одну колонну и затормозить. Асфальтоукладчики должны стоять в такой последовательности, в которой они начнут работать. С обеих сторон колонны машин должны быть установлены ограждения с красными сигналами (днем - флажки, ночью - фонари).

Сторожу, охраняющему машины, запрещается находиться на рабочих местах машинистов, а также сидеть спереди и сзади вальцов катков.

Бригаду рабочих к месту укладки и обратно следует доставлять на автобусе или на бортовой машине, специально приспособленной для перевозки людей.