МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ВСЕСОЮЗНЫЙ ПРОЕКТНО-ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА "ВПТИТРАНССТРОЙ"

ТЕХНОЛОГИЧЕСКИЕ КАРТЫ

СООРУЖЕНИЕ СТАНЦИИ МЕТРОПОЛИТЕНА ГЛУБОКОГО ЗАЛОЖЕНИЯ

НА ДЕЙСТВУЮЩЕЙ ТРАССЕ БЕЗ НАРУШЕНИЯ ЭКСПЛУАТАЦИИ

Москва 1982

Технологические карты разработаны отделом проектирования и внедрения технологии строительства инженерных сооружений Всесоюзного проектно-технологического института транспортного строительства Минтрансстроя "ВПТИтрансстрой" (исполнитель Д.Л. Штерн).

|

Технологическая карта № 1 Сооружение среднего тоннеля станции диаметром 9,5 м тюбингоукладчиком ТУ-4ГП с чугунной обделкой Технологическая карта № 2 Сооружение путевого тоннеля станции

|

Технологическая карта № 1

Сооружение среднего тоннеля станции диаметром 9,5 м тюбингоукладчиком ТУ-4ГП с чугунной обделкой

1. Область применения

1.1. Технологические карты разработаны на основе применения методов научной организации, труда и предназначены для использования при разработке проектов производства работ и организации труда при сооружении станций метрополитена глубокого заложения на действующей трассе без нарушения эксплуатации.

Карты разработаны на сооружение станции в коренных устойчивых грунтах типа карбонных глин и известняков в благоприятных гидростатических условиях (дебет в пределах 20-30 м3/ч) с соблюдением строгой технологической дисциплины.

При сооружении боковых тоннелей станции рыхление грунтов должно выполняться отбойными молотками и при повышенной крепости - гидроклином.

При выборе заложения станции возможно использование ранее пройденного ствола с переустройством, а также закладка нового ствола с оборудованием шахтной поверхности и околоствольных выработок на рабочем горизонте.

Работы, предусмотренные в технологических картах, выполняются после сооружения и оснащения ствола, обустройства строительной площадки и рудничного двора со всеми околоствольными выработками, проходки подходных выработок к станции и организации подземного транспорта.

В отличие от обычных условий строительства подземная транспортировка осуществляется при помощи устройства переподъемников. Проектное решение расположения переподъемников должно быть привязано к местным условиям.

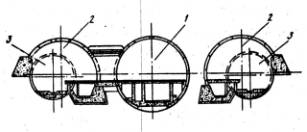

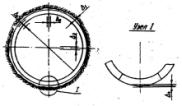

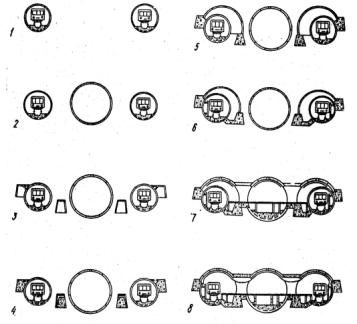

В отличие от принятой типовой организации сооружения станции глубокого заложения, при которой предварительно проходят путевые тоннели, а затем средний тоннель, в этом случае первым строится средний тоннель, а путевые - за ним. Средний тоннель станции располагается между перегонными тоннелями, находящимися в эксплуатации. (Рис. 1).

Рис. 1. Поперечное сечение станции:

1 - средний тоннель; 2 - путевые тоннели; 3 - действующие перегонные тоннели

Сборник содержит две технологические карты.

Карта № 1. Сооружение среднего зала станции.

Карта № 2. Сооружение путевого тоннеля станции.

Технологические карты должны быть привязаны к местным условиям строительного объекта по планировочным решениям проекта, геологии и гидрогеологии.

2. Технология и организация строительного процесса

2.1. К разработке разрезных колец среднего тоннеля при - ступают после завершения проходки подходных штолен, оборудования переподъемников, прокладки трубопроводов сжатого воздуха, вентиляции, водопровода и кабельных прокладок. Настилку путей выполняют с выходом на откаточной горизонт среднего тоннеля с оснащением электровозами.

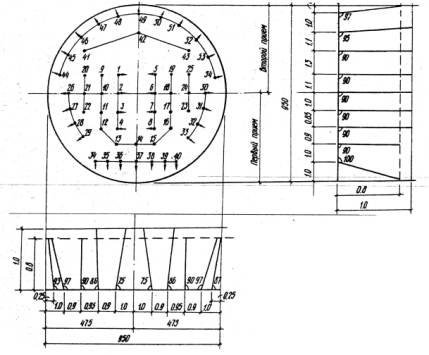

2.2. Для монтажа тюбингоукладчика, технологических тележек проходится участок тоннеля с монтажом тюбинговых колец (с помощью электрических лебедок и подвесных полков для крепления лба забоя) и обуриванием забоя. (Рис. 2)

Рис. 2. Схема организаций работ по проходке

среднего станционного тоннеля:

1 - породопогрузочная машина ППМ-4М; 2 - вагонетка: 3 - тюбингоукладчик ТУ-4ГП:

4 - монорельс для тельфера; 5 - вентиляционная труба; б - выдвижной козырек

2.2.1. Тюбингоукладчик ТУ-4ГП имеет выдвижные платформы, с которых проходчики ведут разработку грунта, и выдвижной козырек, который имеет усиленные решетчатые ограждения для защиты при взрывных работах.

2.3. В технологической карте заложена цикличная организация работ заходками 0,75 м. Цикл рассчитан на 16 ч с подготовительно-заключительной работой, технологическими перерывами и отдыхом.

2.3.1. График работ предусматривает следующие операции: подготовительные работы; разработку грунта буровзрывным способом; доработку грунта в лотке отбойным молотком; погрузку грунта породопогрузочной машиной ППМ-4М; установку временного крепления лба забоя; откатку груженых вагонеток из рабочей зоны и нормирование составов подкатку порожних вагонеток; передвижку тюбингоукладчиков, технологической тележки и ползушек; монтаж обделки тоннеля; нагнетание цементно-песчаной смеси за обделку тоннеля; укладку узкоколейного пути.

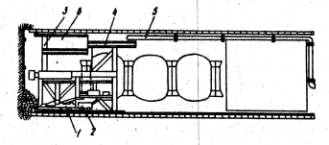

2.3.2. Грунт забоя разрабатывают буровзрывным способом (см. рис. 3) согласно паспорта буровзрывных работ с применением аммонита 6ЖВ и электродетонаторов коротко-замкнутого действия с шестью степенями замедления и частично в лотке в объеме 4 м3 - отбойным молотком.

2.3.3. Бурение шпуров производят перфораторами РПМ-17А до снятия временного крепления лба забоя.

2.3.4. В верхнем и среднем ярусах шпуры бурят с выдвижных площадок тюбингоукладчика, в нижнем ярусе - с подошвы забоя.

Рис. 3. Паспорт буровзрывных работ

2.3.5. После заряжания шпуров ВВ и проверки коммутации электросети детонаторов производят взрывание забоя. Вслед за взрыванием включают вентиляцию на отсос концентрированных газов вентилятором СВМ-6, вмонтированным в трубостав. Такие вентиляторы (типа "Проходка") устанавливают по трассе вентиляционных труб через каждые 130 м.

2.3.6. По истечении 20-25 мин и проверки количества невзорванных шпуров вентиляцию Переключают на режим нагнетания чистого воздуха для разжижения газов в забое до нормы.

2.3.7. По окончании проветривания выработки забой приводят в безопасное состояние: сбивают отслаивающиеся куски грунта в кровле и забое. Забой дорабатывают до проектного профиля.

2.3.8. С тюбингоукладчика выдвигают козырек, который перекрывает кровлю, и под его защитой ведут доработку лба забоя.

2.3.9. Лоб забоя крепят при помощи металлической сетки, которую навешивают на крючки козырька в сечении забоя и прижимают тремя рядами телескопических труб диаметром 100 мм, как показано на рис. 2. Концы труб заводят в лунки и расклинивают деревянными клиньями. От прогиба каждую трубу удерживают закреплением к консолям трех штырей длиной 1 м, заведенных в шпуры забоя. Диаметр штырей 30 мм.

2.4. Установку сеток производят в такой последовательности: вначале устанавливают три средние сетки, затем две боковые и завершают крепление лба забоя установкой и раскреплением телескопических труб.

2.5. Параллельно с доработкой лба забоя до проектных размеров, бурением шпуров на новый цикл работ и установкой временного крепления производят погрузку грунта при помощи породопогрузочной машины ППМ-4М в вагонетки емкостью 1,5 м3, которые откатывают к месту формирования составов по 10-12 шт. Составы электровозом доставляют по штольням к переподъемникам, к стволу для выдачи на поверхность.

Рис. 4. Этапы работ по сооружению станционного тоннеля:

1 - породопогрузочная машина ППМ-4М; 2 - вагонетка; 3 - тюбингоукладчик ТУ-4ГП;

4 - технологическая тележка; 5 - обделка тоннеля; 6 - тюбинги

2.5.1. По окончании разработки и отгрузки грунта убирают защитный козырек и тюбингоукладчик передвигается к забою для монтажа очередного кольца отделки тоннеля (см. рис. 4).

2.6. Обделка тоннеля в глухих частях состоит из чугунных станционных тюбингов в количестве 16 шт. в кольце, из них нормальных - 13 шт. (СН), сменных - 2 шт. (СС) и замкового - 1 шт. (СК).

2.6.1. В проемной части среднего зала монтируют с каждой стороны по две чугунные перемычки, образующие верхний и обратный своды из тюбингов МРП2 - 2 шт., МРГЗ- 2 шт., МРП4 - 2 шт., МРП5 - 1 шт. Перемычки опираются на тюбинги МРП1 в количестве 6 шт., по 3 на каждую сторону. Для усиления конструкций пилонов вместо тюбингов СН устанавливают тюбинги МРП1 по 4 шт. с каждой стороны проема. (Рис. 5)

Рис. 5. Рама проема из тюбингов МРП.

2.6.2. При проходке тоннеля проемы временно заполняют нормальными тюбингами и клинчатыми вкладышами под сводами перемычки: B1 - 1 шт., В2 - 2 шт., В3 - 2 шт. под каждую перемычку.

2.6.3. Временное заполнение проема разбирают при разработке проходов между средним и путевым тоннелями.

2.6.4. Монтаж обделки производят тюбингоукладчиком ТУ-4ГП после разработки забоя на цикл заходки и передвижки укладчика.

2.7. Первичное нагнетание цементно-песчаного раствора (1:3) за обделку тоннеля производят во второе кольцо, считая от забоя. Нагнетание выполняют с помощью растворонагнетателя PH-1, установленного на площадке технологической тележки, расположенной за тюбингоукладчиком.

2.8. Работы по сооружению среднего тоннеля горным способом с помощью тюбингоукладчика ТУ-4ГП должны выполняться в строгом соответствии со СНиП III-44-77 "Правила производства и приемки работ, глава 44" и "Тоннели железнодорожные, автодорожные и гидротехнические. Метрополитены". M., Стройиздат, 1977, "Правилами техники безопасности и производственной санитарии при строительстве метрополитенов и тоннелей". М., Оргтрансстрой, 1975, СНиП III-4-80 "Техника безопасности в строительстве" и Типовыми инструкциями по охране труда для машиниста укладчика сборной обделки тоннелей, по охране труда для проходчиков (1974) и по охране труда нагнетальщиков (1972).

2.9. Операционный контроль качества работ осуществляет начальник смены в соответствии с требованиями СНиП III-44-77 и КОКК настоящей технологической карты (раздел 5).

2.10. На рис. 2 приведена схема организации работ по проходке станционного тоннеля.

2.11. Работы по сооружению среднего тоннеля станции производят круглосуточно в 4 смены, в рабочие дни недели с продолжительностью 6 ч.

2.11.1. Сооружение тоннеля ведет сквозная комплексная бригада проходчиков по подрядному договору, состоящая из четырех звеньев.

Состав звена:

Проходчики: 6 разр. - 1

5 разр. - 2

4 разр. - 3

Нагнетальщик 3 разр. - 1

2.11.2. Обязанности машиниста блокоукладчика и породопогрузочной машины выполняет по совместительству проходчик 5 разр., получивший права и удостоверение на управление машинами.

2.11.3. Проходчики (6 разр. - 1, 5.разр. - 2 и 4 разр. - 1 ) выполняют обуривание по паспорту взрывных работ (рис. 3). Проходчики (6 разр. - 1, 5 разр. - 2, и 4 разр. - 2) ведут разработку забоя до проектного контура, проходчики (4 разр. - 1 и 3 разр. - 1) откатывают груженые вагоны с грунтом и подкатывают порожние под погрузку. Проходчик 5 разр. работает на породопогрузочной машине.

2.11.4. После оборки грунта в кровле забоя выдвигают с тюбингоукладчика предохранительный козырек.

2.11.5. Установку временного крепления лба забоя (навешивание сеток) выполняют проходчики (5 разр. - 2, и 4 разр. - 2) после окончания обуривания забоя на следующую заходку. Проходчик 3 разр. после освобождения на разработке грунта ведет первичное нагнетание за обделку.

Пять проходчиков (6, 5 и 4 разр.) после окончания разработки грунта выполняют передвижку тюбингоукладчика к забою. Проходчик-машинист находится у пульта управления.

2.11.6. Два проходчика 4 разр. в период передвижки укладчика заняты наращиванием откаточных путей.

2.12. Монтаж обделки ведут 7 проходчиков с подкаткой тюбинговозов с чугунными тюбингами, проходчики (6 и 5 разрядов - 2) заняты на строповке тюбингов и установке их на место. Два проходчика (4 разр.) откатывают порожние тюбинговозки. Проходчик-машинист по команде звеньевого выполняет операции по установке тюбингов на место в кольце.

2.12.1. Первый тюбинг устанавливают в лотке, и сменный маркшейдер проверяет соответствие его положения проектному. Затем тюбинги устанавливают поочередно на одной и другой стороне кольца. После наживления на оправках 4 проходчика производят сболчивание, затягивая болты до требования технических условий, пользуясь при этом пневмосболчивателем ПСГ-1С,

2.13. Нагнетальщик 3 разр. производит заполнение зазоров паклей и древесной стружкой после окончания монтажа очередного кольца, подготавливая его для нагнетания раствора.

2.14. При заряжании взрывнику помогают два-три проходчика (6 и 5 разр.), имеющие удостоверения взрывника, для сокращения времени на заполнение шпуров, т.к. в это время бригада покидает забой и наступает технологический перерыв.

2.15. На рис. 4 приведены этапы работ по сооружению станционного тоннеля.

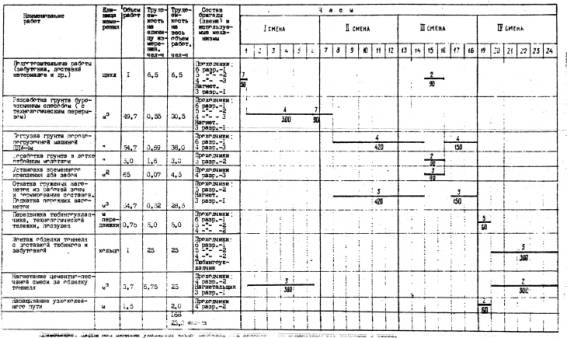

Таблица 1

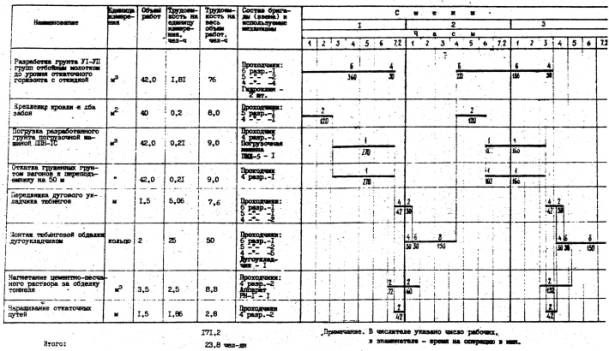

2.17. График выполнения работ по сооружению среднего зала станции метрополитена глубокого заложения на действующей трасса без нарушения эксплуатации

Таблица 2

2.18. Калькуляция затрат труда на сооружение среднего зала станций метрополитена глубокого заложения на действующей трассе без нарушения эксплуатации

|

Шифр норм и расценок |

Наименование работ |

Единица измерения |

Объем работ |

Норма времени на единицу измерения, чел-ч |

Затраты труда на весь объем работ, чел-ч |

Расценка на единицу измерения, руб.-коп. |

Стоимость затрат труда на весь объем работ, руб.-коп. |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

ЕНиР §36-2-40 табл. 3 № 5 |

Разработка грунта забоя буровзрывным способом |

м3 |

49,7 |

1,45 |

72,0 |

1-72 |

85-48 |

|

То же Т-2 |

Разработка грунта в лотке отбойным молотком |

-''- |

5,0 |

2,4 |

12,0 |

2-84 |

14-20 |

|

§36-2-117 табл. 3 №3г |

Погрузка грунта породопогрузочной машиной ППМ-4М |

-''- |

54,7 |

0,16 |

8,8 |

0-18,9 |

10-34 |

|

§36-2-128 г, применительно |

Дополнительная подкидка грунта |

-''- |

12,0 |

1,6 |

19,2 |

1-65 |

19-80 |

|

§36-2-119 № 4в |

Откатка груженных грунтом вагонеток в зоне забоя вручную |

-''- |

54,7 |

0,22 |

12,0 |

0-22,7 |

12-42 |

|

Местная норма СМУ-7 Мосметростроя |

Установка крепления лба забоя металлической сеткой |

м2 |

62 |

0,106 |

6,6 |

0-11,7 |

7-25 |

|

To же |

Снятие крепления лба забоя из металлической сетки |

м2 |

62 |

0,073 |

4,5 |

0-08,1 |

5-02 |

|

ЕНиР §36-2-42 №7а |

Установка трубы для крепления лба забоя |

1 труба |

3 |

0,165 |

0,5 |

0-18,7 |

0-56 |

|

To же №7б |

Снятие трубы крепления лба забоя |

-''- |

3 |

0,035 |

0,1 |

0-04 |

0-12 |

|

§36-2-78 примечание к табл. 2 |

Перестановка кронштейнов для передвижки тюбингоукладчика |

1 м передвижки |

0,75 |

0,22 |

0,2 |

0-22,7 |

0-17 |

|

§36-2-78 №4 |

Передвижка тюбингоукладчика (0,66´5=3,30) |

-''- |

0,75 |

3,3 |

2,5 |

3-86 |

2-90 |

|

§36-2-60 №3а |

Монтаж чугунной обделки тоннелей тюбингоукладчиком (нормальное кольцо) |

1 кольцо |

1 |

20,0 |

20,0 |

24-11 |

24-11 |

|

§36-2-61 |

Монтаж чугунной обделки проемной части станции: |

|

|

|

|

|

|

|

|

рамные |

-''- |

1 |

46,0 |

46,0 |

55-20 |

55-20 |

|

То же |

проемные |

-''- |

1 |

39,0 |

39,0 |

46-80 |

46-80 |

|

То же |

пилонные |

-''- |

1 |

41,0 |

41,0 |

49-20 |

49-20 |

|

§36-2-108 №2 |

Первичное нагнетание цементно-песчаного раствора за обделку тоннеля |

1 м3 сухой смеси |

3,7 |

3,5 |

13,0 |

3-68 |

13-62 |

|

ЕНиР §36-2-108 примечание 6 |

Подъем песка и цемента на площадку тюбингоукладчика |

1 м3 сухой смеси |

3,7 |

0,5 |

1,9 |

0-52,5 |

1-94 |

|

Повременно |

Обслуживание укладчика и породопогрузочной машины |

чел-ч |

- |

- |

2,4 |

- |

2-20 |

|

ЕНиР §36-2-137 примечание 5 |

Наращивание узкоколейного пути |

1 м пути |

1,5 |

0,19 |

0,3 |

0-18,5 |

0-28 |

|

|

Итого: |

|

|

|

|

|

|

|

|

с нормальным кольцом |

|

|

176,0 |

|

200-41 |

|

|

|

В проемной части: |

|

|

|

|

|

|

|

|

проемные |

|

|

195 |

|

223-10 |

|

|

|

рамные |

|

|

202 |

|

231-50 |

|

|

|

пиленные |

|

|

197 |

|

225-50 |

|

|

|

Средние затраты труда и стоимости |

|

192,1 |

|

220-13 |

||

2.19. Указания по технике безопасности

2.19.1. До начала работ по проходке подземных выработок все представители технического надзора должны быть ознакомлены под расписку с геологическими и гидрогеологическими условиями участка. Сведения по геологии и гидрогеологии проходимого участка должны быть также сообщены рабочим.

2.19.2. Выполнять подземные работы при отсутствии или недостаточном количестве аварийного запаса материалов, инструмента и инвентаря, противопожарных средств запрещается.

2.19.3. При разработке забоя ручным или механизированным инструментом, а также при буровзрывном методе проходки забой должен разрабатываться сверху вниз.

2.19.4. Во время уборки нависших и отслаивающихся кусков породы и крепления забоя рабочие должны находиться под защитой ранее установленной или временной крепи.

2.19.5. Временное крепление подземных выработок следует осуществлять по паспорту, составленному начальником участка (объекта), производителем работ.

2.19.6. Начальник смены и бригадир, закончившие работу, обязаны лично сообщить заступающим начальнику смены и бригадиру сведения о состоянии забоя.

2.19.7. При погрузке породы в забое погрузочной машиной в зоне действия могут находиться только машинист и его помощник.

2.19.8. Запрещается нахождение людей под поднятым тюбингом или блоком, а также в зоне вращения рычага укладчика во время его работы.

2.19.9. Тюбинги или блоки выше горизонтального диаметра должны скрепляться только со специальных выдвижных площадок блокоукладчика.

2.19.10. До установки болтовых скреплений каждый тюбинг должен быть взят на три оправки, не менее.

2.19.11. Оставлять тюбинг (блок) в поднятом состоянии при окончании работ или на время перерыва в работе запрещается.

2.19.12. Запрещается подвешивать тюбинг (блок) к монтажному рычагу (руке) укладчика при неисправном захвате.

2.19.13. Работать неисправными растворонагнетателями и растворонасосами, а также со снятыми кожухами ограждения запрещается.

2.19.14. Растворонагнетатели и растворонасосы должны быть оборудованы манометрами для измерения рабочего давления.

2.19.15. Рабочие, выполняющие работы по нагнетанию тампонажных растворов, должны быть обеспечены и обязаны пользоваться предохранительными очками с небьющимися стеклами, резиновыми перчатками и соответствующей спецодеждой.

2.19.16. После взрыва и проветривания до начала бурения шпуров забой выработки должен быть осмотрен представителями технического надзора и приведен в безопасное состояние путем оборки кровли, лба и боков выработки. Одновременно с этим взрывник должен проверить наличие отказов и в случае обнаружения принять меры к их ликвидации в соответствии с требованиями действующих единых правил безопасности при взрывных работах.

2.19.17. Шпуры должны буриться в строгом соответствии с паспортом буровзрывных работ и инструкцией по борьбе с пылью при механическом бурении шпуров в породах.

2.19.18. Бурение ручным бурильным инструментом (перфораторами, пневмо и электросверлами) шпуров и скважин, расположенных на высоте более 1,5 м от подошвы забоя, разрешается только с надежных инвентарных подмостей или со специальных буровых тележек, рам или кареток.

2.19.19. Для защиты глаз от засорения буровой мелочью при бурении проходчики должны пользоваться защитными очками.

Таблица 3

3. Технико-экономические показатели

|

Наименование показателей |

Затраты труда на единицу измерения |

|

Затраты труда на цикл - 0,75 м станции, чел-дн |

23,3 |

|

Затраты машинного времени тюбингоукладчика на цикл, ч |

5 |

|

Выработка на одного рабочего в смену в физическом выражении, см |

2,6 |

4. Материально-технические ресурсы

Таблица 4

4.1. Потребность в материалах(конструкции, детали и т.д.)

|

Наименование |

Марка, ГОСТ |

Количество |

|

Нормальное чугунное станционное кольцо диаметром 9,5 м |

СН

Метрогипротранс |

13 |

|

|

СC -"- |

2 |

|

|

СК -"- |

1 |

|

Чугунные станционные перемычки для одной арки |

МРП-2 |

2 |

|

|

МРП-3 |

2 |

|

|

МРП-4 |

2 |

|

|

МРП-5 |

1 |

|

|

МРП-1 |

6 |

|

Чугунные тюбинги усиленной конструкции пилонов на каждую сторону |

МРП-1 |

4 |

|

Клинчатые съемные чугунные |

B-1 |

1 |

|

вкладыши под каждую перемычку |

В-2 |

2 |

|

|

В-3 |

2 |

|

Болты: |

|

|

|

М36 длиной 220 мм |

16 |

|

|

М36 длиной 200 мм |

-"- |

256 |

|

М36 длиной 160 мм |

-"- |

92 |

|

М36 длиной 140 мм |

-"- |

12 |

|

Гайки М36 |

376 |

|

|

Шайбы диаметром 36 мм |

ГОСТ 6958-78 |

336 |

|

Пробка чугунная диаметром 2 мм |

Чертеж

|

29 |

|

Сетка металлическая 6000´1700 мм |

ГОСТ 12184-66* |

5 |

|

Трубы диаметром 168 мм длиной |

4 |

|

|

Цемент М 200, т |

ГОСТ 10178-76 |

0,87 |

|

Песок, м3 |

ГОСТ 8735-75 |

2,83 |

|

Взрывчатое вещество аммонит № 6 ЖВ, кг |

ГОСТ 21984-76 |

32,8 |

|

Электродетонаторы, шт. |

ГОСТ 21806-76 |

82 |

|

Рельсы P-18, кг |

ГОСТ 5876-51* |

72 |

|

Накладки с болтами скрепления рельсов |

ГОСТ 8141-56* |

2 комплекта |

Таблица 5

4.2. Потребность в машинах (оборудовании, инструменте, приспособлениях)

|

Наименование |

Тип, марка |

Количество |

|

Тюбингоукладчик |

ТУ-4ГП |

1 |

|

Перфораторы |

РПМ-17А |

4 |

|

Отбойные молотки |

ОM-10C |

6 |

|

Пневмосболчиватели |

ПСГ-1С |

4 |

|

Оправки |

по чертежам организации |

12 |

|

Породопогрузочная машина |

ППМ-4М |

1 |

|

Растворонагнетатель |

PH-1 |

2 |

|

Контейнеры для цемента и песка |

по чертежам организации |

6 |

|

Вагонетки глухие емкостью 1,5 м3 |

-"- |

32 |

|

Ключи гаечные 36´40 |

ГОСТ 2906-80 |

5 |

|

Передвижная платформа длиной 8 м с симметричной стрелкой |

по чертежам организации |

1 |

|

Взрывная машинка |

КЛМ-Ia |

1 |

Таблица

6

СК-У-73

5. Карта операционного контроля качества сооружения среднего тоннеля диаметром 9,5 м тюбингоукладчиком ТУ-4ГП с чугунной обделкой

|

№ пп |

Контролирована параметры |

Предельные отклонения, мм |

|

1. |

Наружный диаметр тоннеля |

D1 = ±50 |

|

2. |

Диаметр обделка (Д) |

D2 = ±50 |

|

3. |

Положение оси станционного тоннеля в плане и профиле |

D3 = ±50 |

|

4. |

Положение первых лотковых блоков или тюбингов |

D4 = ±50 |

Рис. 6. Схема сооружения станционного тоннеля с указанием предельных отклонений

Примечания.

1. Положение заходки при раскрытии станционного тоннеля должно быть не больше ширины кольца сборной обделки.

2. Временное крепление лба забоя и кровли должно соответствовать проекту.

3. Боковые поверхности элементов обделки должны быть очищены от грязи и масла.

4. Каждое кольцо и каждый элемент обделки должны быть плотно присоединены друг к другу.

5. Элементы обделки при монтаже должны укладываться поочередно с каждой стороны от лоткового блока.

6. Нагнетание раствора должно производиться от нижнего лоткового тюбинга к замковому.

7. Отставание от забоя зоны первичного нагнетания должно быть не более трех колец.

8. Все пустоты между обделкой и грунтом должны быть заполнены путем нагнетания цементно-песчаного раствора.

9. Состав цементно-песчаного раствора должен быть 1:3.

СНиП III-44-77; ВТУ Т-4-55 Минтрансстроя

|

1. |

Основные операции, подлежащие контролю |

Разработка грунта взрывным способом |

Монтаж обделки |

Приготовление и первичное нагнетание раствора |

|

2. |

Состав контроля |

Перебор грунта по контуру, длина заходки, временное крепление лба забоя и его кровли |

Чистота обделки, диаметр кольца, положение оси тоннеля, положение первых лотковых тюбингов, плотность присоединения (затяжка болтов) |

Очередность нагнетания, отставание зоны нагнетания. Заполнение заобделочного пространства. Состав раствора |

|

3. |

Методы и средства контроля |

Визуальный, измерительный, метр стальной |

Визуальный, измерительный, нивелир, рулетка стальная, гаечный ключ |

Визуальный, простукивание, забуривание скважин |

|

4. |

Режим контроля |

Каждая заходка |

Каждое кольцо |

Выборочно, забуривание каждого десятого кольца, один раз в смену |

|

5. |

Лицо, контролирующее операцию |

Начальник смены |

Начальник смены, маркшейдер |

Начальник смены |

|

6. |

Лицо, ответственное за организацию и осуществление контроля |

Начальник участка |

||

|

7. |

Привлекаемые для контроля подразделения |

- |

Маркшейдерская служба |

|

|

8. |

Где регистрируются результаты контроля |

Журнал горных работ |

Журнал горных работ, журнал маркшейдерских работ |

Общий журнал работ, журнал лабораторных испытаний |

Технологическая карта № 2

Сооружение путевого тоннеля станции

1. Область применения

1.1. Технологическая карта составлена на сооружение тоннелей станции на действующих перегонных тоннелях без нарушения существующего режима эксплуатации.

1.2. Путевые станционные тоннели имеют внутренний габарит 9,5 м, т.е. одинаковый со средним тоннелем. Это вызывается необходимостью размещения оборудования по монтажу обделки и возможности производства работ по разработке забоя.

1.3. Во всех случаях применения технологической карты она должна быть привязана к местным условиям с учетом геологических и гидрогеологических условий, планировочных проектных решений, типа применяемого оборудования.

1.4. Технологическая карта предназначена для использования в работе по сооружению путевого станционного тоннеля после завершения подготовительных работ и разрезке тоннеля на полное сечение для выполнения монтажа оборудования.

1.5. Картой предусмотрена цикличная организация на одно кольцо обделки шириной 0,75 м.

1.6. График работ рассчитан на сооружение в сутки двух циклов, т.е. 1,5 м станции, и включает следующие работы:

разработку грунта отбойными молотками и гидроклином с откидкой в зону погрузки;

погрузку грунта машиной ПМЛ-5;

откатку груженых вагонов к переподъемнику;

временное крепление кровли и лба забоя;

передвижку и установку дугоукладчика тюбингов;

монтаж тюбинговой обделки при помощи дугоукладчика;

первичное нагнетание цементно-песчаной смеси за обделку.

2. Технология и организация строительного процесса

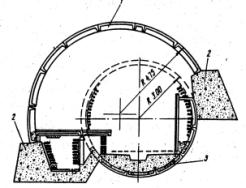

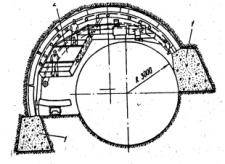

2.1. До начала проходки путевых станционных тоннелей должны быть пройдены и оборудованы подходные штольни, фурнели для одноклетьевых переподъемников и проложены трубопроводы вентиляции, сжатого воздуха, воды, а также кабельная сеть освещения, силовая, сигнализации и телефонной связи.

2.2. Конструктивно схема сечения путевого станционного тоннеля приведена на рис. 7.

Рис. 7. Поперечное сечение путевого тоннеля станции:

1 - чугунная обделка диаметром 9,5 м; 2 - опорные фундаменты; 3 - часть обделки

перегонного тоннеля, остающаяся в несущей конструкции

2.3. Строительный процесс сооружения путевого тоннеля станции состоит из:

2.3.1. Проходки штолен на протяженность станции на разных отметках для сооружения опор свода тоннеля. Бетонирования в пройденных штольнях фундаментов с установкой металлоизоляции и арматуры.

2.3.2. Разрезки путевого тоннеля с установкой колец и сооружением монтажной камеры и монтажом оборудования, проходки станционного тоннеля на проектную длину с опиранием свода из сборных чугунных тюбингов на ранее сооруженные фундаменты с помощью дугового тюбингоукладчика специальной конструкции.

2.3.3. Выемки ядра грунта до лотка перегонного действующего тоннеля с установкой металлоизоляции и арматуры, монтажа плит платформ с обустройством подплатформенных кабельно-вентиляционных коллекторов.

2.3.4. Расчеканки швов, гидроизоляции болтов после завершения нагнетания. Монтажа асбоцементных зонтов с оштукатуриванием и побелкой.

2.3.5.. Монтажа металлокаркасов путевых стен станции с установкой кронштейнов под кабельные прокладки и перекладки кабелей, ранее уложенных в перегонных тоннелях на новые места.

2.3.6. Демонтажа части обделок перегонных тоннелей с удалением тюбингов по тоннелям метрополитенов.

2.3.7. Выравнивания уровня оставляемых тюбингов перегонного тоннеля в связи с тем, что обделка собиралась с перевязкой швов, путем установки сварных металлических коробок.

2.3.8. Завершения монтажных, облицовочных и строительных работ до полной готовности.

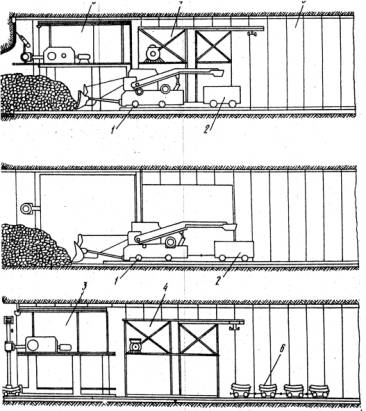

Рис. 8. Последовательность выполнения отдельных видов работ

путевого тоннеля станции:

1 - действующие перегонные тоннели до сооружения станции; 2 - сооружение

среднего станционного тоннеля; 3 - проходка штолен под опоры сводов путевых

станционных тоннелей; 4 - бетонирование опор сводов путевых тоннелей; 5 -

проходка путевых тоннелей до уровня пят сводов; 6 - выемка ядра грунта и

бетонирование лотков путевых тоннелей до обделок действующих перегонных

тоннелей. Монтаж каркасов путевых стен; 7 - раскрытие станционных проемов.

Гидроизоляция обделок, монтаж платформ, навеска зонтов; 8 - демонтаж части

обделок действующих , перегонных тоннелей, монтаж платформ, замыкание навески

зонтов

2.4. В отличие от принятой технологии по установке облицовочных плит под залив цементно-песчаного раствора на путевых стенах плиты устанавливают на относе за счет установки специальной конструкции крепежных элементов.

2.5. Схема последовательности выполнения отдельных видов работ приведена на рис. 8.

2.6. Работы по сооружению тоннелей над действующими перегонными тоннелями должны выполнять с соблюдением особой осторожности и обеспечением сохранности обделки перегонных тоннелей от деформации, без применения взрывных работ.

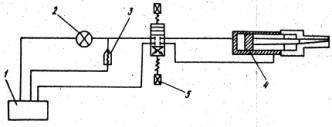

2.7. Грунты УI-УII категорий плохо разрушаются обычными пневматическими молотками типа TО-12, ОМ-5. Для облегчения разработки этих грунтов применяют гидроклин ГК-2050 (рис. 9) с усилием, развиваемым рабочим органом в 50 тс. Разрушающий клин агрегата вставляется в шпуры диаметром 42 мм длиной до 30-40 см. С помощью гидроклина монолит забоя разрушается и остальная доработка выполняется отбойным молотком. Рабочая жидкость (масло) подается от насосной установки высокого давления тюбингоукладчика.

Рис. 9. Схема гидроклина и привода:

1 - бак для масла; 2 - масляный насос высокого давления; 3 - предохранительный

клапан; 4 - гидроклин; 5 - электромагнитный гидрораспределитель

2.7.1. Перед началом разработки забоя тоннеля обнаженные кольца обделки перегонного тоннеля покрывают стальными листами в порядке защиты обделки.

2.7.2. Гидроклин ГК-2050 (разработанный ЦНИИСом и СКТБ) состоит из гидроцилиндра двойного действия, клина и разжимных подпружиненных щек, соединенных с корпусом. Рабочая жидкость (масло) под давлением подается от установки. Управление осуществляется через гидрораспределитель с электромагнитным приводом.

2.7.3. Разрыхленный грунт по металлическим листам сбрасывают на откаточный горизонт в зону работы погрузочной машины. Груженные грунтом вагонетки по одной подкатывают к переподъемнику и по тому же пути доставляют порожние вагонетки.

2.7.4. Параллельно с разработкой грунта забоя производят временное крепление кровли и лба забоя с установкой марчеван и затяжек с раскреплением.

2.8. После разработки забоя на цикл (одно кольцо) передвигают к забою дуговой укладчик тюбингов (ТУ-8) (рис. 10), смонтированный на колесном ходу, передвигающийся гидроприводом по металлическим листам, заанкеренным в бетонные опоры свода. После проверки правильности установки блокоукладчик закрепляют.

2.8.1. Доставленные на монтаж тюбинги электрической лебедкой подтягивают по роликам дугоукладчика к месту установки и гидродомкратом размещают в кольце.

Рис. 10. Дуговой укладчик обделки ТУ-8:

1 - бетонные фундаменты опоры свода тоннеля; 2 - укладчик (общий вид)

2.8.2. Монтаж свода начинают с установки тюбингов на анкеры опорных фундаментов, а за ними поочередно на каждую сторону монтируют тюбинги НС. В своде устанавливают два тюбинга СС и замыкают тюбингом КС.

2.8.3. Тюбинговое кольцо обделки свода состоит из 8 блоков: 5 шт. нормальных НС, 2 шт. предзамковых (смежных) СС и один - замок КС. Сболчивание тюбингов производят пневмосболчивателем ПГС-1С, а окончательную затяжку - гаечным ключом с насадкой отрезка трубы.

2.8.4. Первичное нагнетание за обделку свода производят в первое кольцо от забоя цементно-песчаной смесью в соотношении 1:3 пневмонагнетателем PH-1. Аппарат устанавливают в среднем тоннеле станции, а нагнетающий шланг вводят в пробковое отверстие тюбинга среднего тоннеля. Перед нагнетанием зазоры между грунтом и обделкой уплотняют (пикотажем) паклей или древесной стружкой. Смесь для нагнетания подают в контейнерах.

2.8.5. График технологической карты разработан на сооружение в сутки 1,5 м тоннеля (2 кольца).

2.9. После завершения проходки путевого тоннеля на проектную длину отступающим забоем разрабатывают грунт в лотковой части ниже горизонта временных откаточных путей в объеме 3,8 м3 на 1 м и укладывают бетон слоем 70 см. Уложенный в лоток бетон обеспечивает распор обделки перегонного тоннеля во внутреннюю железобетонную опору.

2.9.1. Вслед за этой операцией устанавливают колонны и прогоны и производят частичный монтаж платформы.

2.9.2. Выполняют гидроизоляционные работы; навеску, штукатурку и побелку зонтов; установку дренажных труб от зонтов и другие завершающие работы, после чего приступают к демонтажу обделки действующего перегонного тоннеля.

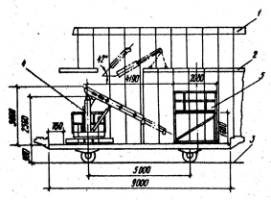

2.9.3. Демонтаж обделки производят с помощью крана УРО-1, смонтированного на платформе железнодорожной колеи и доставляемого по трассе метрополитена в ночные часы перерыва. С помощью крана подвешивают разбираемый тюбинг и после снятия болтов помещают на платформу крана. После использованного в ночные часы "окна" платформу с краном-дрезиной и демонтированными тюбингами доставляют в депо метрополитена.

2.9.4. При монтаже колец действующего перегонного тоннеля с перевязкой швов для выравнивания общей линии остающихся в конструкции станции тюбингов перегонного тоннеля в каждом втором кольце устанавливают сварные металлические коробки.

2.9.5. Работы по демонтажу обделки перегонного тоннеля не включены в технологическую карту, т.к. эти работы сопряжены с эксплуатацией трассы и представление "окон" в ночные часы должно увязываться в каждом отдельном случае. Демонтаж производят с помощью установки УРО-1 (рис. 11), смонтированной на железнодорожной платформе. Демонтаж производят с выемки замкового тюбинга, за ним - "С".

Рис. 11. Установка УРО-1, смонтированная на железнодорожной

платформе:

1 - обделка станционного тоннеля; 2 - демонтируемая обделка перегонного

тоннеля; 3 - головка рельсов в тоннеле; 4 - крановая установка; 5 - подмости

2.10. Работы по сооружению путевого тоннеля станции на трассе действующих перегонных тоннелей без нарушения эксплуатации должны выполнять в строгом соответствии со СНиП III-44-77 "Правила производства и приемки работ, глава 44" Тоннели железнодорожные, автодорожные и гидротехнические. Метрополитены", М., Стройиздат, 1977, "Правилами техники безопасности и производственной санитарии при строительстве метрополитена и тоннелей". М., Оргтрансстрой, 1975 и Типовыми инструкциями Оргтрансстроя: по охране труда для проходчика (М., 1974), по охране труда для машиниста укладчика сборной обделки тоннелей (М., 1973), по охране труда для нагнетальщиков (М., 1972), по охране труда для откатчика (М., 1972).

2.11. Операционный контроль качества работ осуществляет начальник смены в соответствии с требованиями СНиП III-44-77 и КОКК настоящей технологической карты (раздел 5).

2.12. Работы по сооружению путевого тоннеля станции, сооружаемого над действующим перегонным тоннелем, выполняет сквозная комплексная бригада, состоящая из трех звеньев. Продолжительность рабочей смены составляет 7,2 ч. Работы выполняют без перерыва на выходные дни, с отдыхом по скользящему графику. График работ рассчитан на два кольца, 1,5 м.

2.12.1. Состав сменного звена:

Проходчики: 6 разр. - 1

5 разр. - 2

4 разр. - 5

8 чел.

2.12.2. Проходчик 5 разряда имеет смежную профессию машиниста дугового укладчика тюбинговой обделки. Проходчик 4 разряда имеет квалификацию машиниста породопогрузочной машины. Проходчики 5 и 4 разр. во время предусмотренного графиком нагнетания цементно-песчаной смеси за обделку тоннеля работают нагнетальщиками.

2.12.3. Разработку грунта забоя производят заходками по 0,75 м (на цикл). В начальной стадии проходчики (6 разр. - 1, 5 разр. - 1 и 4 разр. - 3) разрабатывают грунт верхнего яруса забоя отбойными молотками либо забуривают шпуры и гидроклином разрушают крепкие грунты, а отбойными молотками дорабатывают. Два проходчика (5 и 4 разр.) подготавливают материал и производят временное крепление кровли и лба забоя. Временное крепление забоя представлено на паспорте, утвержденном начальником участка.

2.13.1. По окончании разработки верхнего яруса забоя и установки временного крепления проходчики (5 разр. - 1 и 4 разр. - 1) приступают к погрузке разработанного грунта и откатке вагонов к переподъемнику.

2.13.2. Разработку грунта УI и УII групп производят отбойными молотками с предоставлением проходчикам перерывов в работе для отдыха (как предохранительная мера от вредного влияния вибрации).

2.14. До передвижки дугового тюбингоукладчика проходчики (6 и 4 разр.) выполняют подготовительные работы (освобождение укладчика, проверку работы лебедки и роликов и др.).

2.15. Монтаж обделки начинают после передвижки дугового тюбингоукладчика, выверки правильности установки и закрепления.

2.15.1. Два проходчика (5 и 4 разр.) доставляют тюбинги к месту установки и откатывают освободившиеся тюбинговозки к переподъемнику.

2.15.2. 6 проходчиков (6, 5 и 4 разр.) с помощью электролебедки подтягивают тюбинг к месту установки, закрепляют установленный тюбинг и сболчивают.

2.15.3. Монтаж обделки производят с установки опорных тюбингов на анкеры бетонных фундаментов. Последующие тюбинги устанавливают поочередно на правой и левой сторонах. Замыкается обделка в своде установкой замкового тюбинга. Сболчивание тюбингов производят с помощью пневмосболчивателя ПСГ-1 с дотяжкой гаечным ключом с насадкой отрезка трубы в 1 м.

2.16. Первичное нагнетание цементно-песчаной смеси выполняют два проходчика (5 и 4 разр.).

2.16.1. Процесс нагнетания производится с пятовых тюбингов с перестановкой сопла в вышестоящие тюбинги до появления в них раствора.

2.17. Основные правила техники безопасности, приведенные в карте № 1 по сооружению среднего тоннеля станций, являются обязательными при сооружении путевого тоннеля станции.

Таблица 1

График выполнения работ на сооружение путевого тоннеля

Таблица 2

2.18. Калькуляция затрат труда на сооружение путевого тоннеля

|

Шифр норм и расценок |

Наименование работ |

Единица измерения |

Объем работ |

Норма времени на единицу измерения, чел-ч |

Затраты труда на весь объем работ |

Расценка на единицу измерения, руб.-коп. |

Стоимость затрат труда на весь объем работ, руб.-коп. |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

ЕНиР §36-2-40 |

Разработка грунта забоя отбойными молотками: |

|

|

|

|

|

|

|

|

УI категории |

м3 |

11,0 |

1,45 |

15,95 |

1-72 |

18-92 |

|

|

УII категории |

м3 |

10,0 |

2,0 |

20,0 |

2-37 |

23-70 |

|

§36-2-128 |

Подкидка породы дополнительная на 3 м в зоне забоя: |

|

|

|

|

|

|

|

|

УI категории |

м3 |

4 |

1,6 |

6,4 |

1-33 |

5-32 |

|

|

УII категории |

м3 |

2 |

1,6 |

3,2 |

1-33 |

2-66 |

|

§36-2-117 |

Погрузка грунта машиной ПМЛ-5 |

м3 |

21 |

0,26 |

5,46 |

0-30,8 |

6-47 |

|

§36-2-119 |

Откатка грунта вручную до 50 м УI-УII категорий |

м3 |

21 |

0,22 |

4,62 |

0-22,7 |

4-77 |

|

§36-2-78 п.4 |

Передвижка дугового укладчика тюбингов |

1 м |

0,75 |

- |

- |

2-68,5 |

2-01 |

|

§36-2-62 |

Монтаж тюбинговой обделки дуговым укладчиком |

1 полукольцо |

1 |

26,0 |

26,0 |

31-35 |

31-35 |

|

§36-2-47 |

Крепление кровли марчеванами |

м2 |

8 |

0,28 |

2,24 |

0-31 |

2-48 |

|

ЕНиР §36-2-42 |

Крепление лба забоя |

м2 |

12 |

0,29 |

3,48 |

0-31 |

3-72 |

|

Местная норма |

Установка чугунных прокладок в кольце |

шт. |

2 |

0,80 |

1,6 |

0-82 |

1-64 |

|

ЕНиР §36-2-62 |

Обслуживание дугоукладчика |

чел-ч |

5,2 |

5,2 |

5,2 |

5-36 |

5-36 |

|

§36-2-104 п.2 |

Нагнетание цементно-песчаного раствора за обделку |

м3 |

1,75 |

3,50 |

6,13 |

3-68 |

6-44 |

|

§36-2-31 № 1а примечание 1 |

Укладка узкоколейного пути |

1 м |

0,75 |

0,23 |

0,17 |

0-22,4 |

0-17 |

|

|

Обслуживание тельфера на переподъеме грунта и тюбингов |

чел-ч |

4 |

1 |

4,0 |

1-03 |

4-12 |

|

|

Итого: |

|

|

|

104,45 |

|

119-13 |

|

|

|

|

|

|

14,51 чел-дн |

|

|

3. Технико-экономические показатели

Таблица 3

3.1. Затраты труда на 1 м

|

Наименование показателей |

Единица измерения |

Затраты труда на единицу измерения |

|

Затраты труда |

чел-дн |

19,2 |

|

Затраты машинного времени |

ч |

10,7 |

|

Выработка на одного рабочего в смену в физическом выражении |

м |

0,06 |

4. Материально-технические ресурсы

Таблица 4

4.1. Потребность в материалах (конструкции, детали и т.д.) на одно кольцо

|

Наименование |

Марка, ГОСТ |

Количество, шт. |

|

Тюбинги чугунные: СН |

Метрогипротранс

|

5 |

|

СС |

-"- |

2 |

|

СК |

-"- |

1 |

|

Болты длиной 220 мм |

16 |

|

|

Болты длиной 160 мм |

-"- |

125 |

|

Гайки М36 |

125 |

|

|

Прокладки чугунные |

- |

2 |

|

Шайбы диаметром 36 мм |

ГОСТ 6958-78 |

282 |

|

Пробка чугунная диаметром 2 мм |

Чертеж

|

7 |

|

Рельсы P-18, кг |

ГОСТ 5876-51* |

36 |

|

Накладки с болтами скрепления рельс, комплект |

ГОСТ 8141-56* |

2 |

|

Цемент М 200, т |

ГОСТ 10178-76 |

0,42 |

|

Песок, м3 |

ГОСТ 8735-75 |

1,2 |

|

Доски обрезные, м3 |

1,1 |

|

|

Лес круглый, м3 |

ГОСТ 9463-72* |

0,3 |

Таблица 5

4.2. Потребность в машинах (оборудовании, инструменте, приспособлениях)

|

Наименование |

Тип, марка |

Количество шт. |

|

Дуговой тюбингоукладчик |

ТУ-8

по чертежу Метрогипротранса |

1 |

|

Породопогрузочная машина |

ППН-1С |

1 |

|

Тельфер |

TB-1 |

1 |

|

Тюбинговозки |

- |

10 |

|

Вагонетки шахтные глухие |

- |

20 |

|

Молотки отбойные пневматические |

T0-12 |

10 |

|

Пневмосболчиватели |

ПСГ-1 |

5 |

Таблица 6

OK У-084

5. Карта операционного контроля качества сооружения путевого тоннеля станции дуговым тюбингоукладчиком на действующих перегонных тоннелях без нарушения эксплуатации трассы

|

№ пп |

Контролирована параметры |

Предельные отклонения, мм |

|

1. |

Наружный диаметр тоннеля |

D1 = ±50 |

|

2. |

Диаметр обделка (Д) |

D2 = ±50 |

|

3. |

Положение оси станционного тоннеля в плане и профиле |

D3 = ±50 |

Рис. 12. Схема сооружения станционного тоннеля с указанием предельных отклонений

Примечания.

1. Длина заходки при раскрытии станционного тоннеля должна быть не более ширины кольца сборной обделки.

2. Временное крепление лба и кровли забоя должно соответствовать проекту.

3. Боковые поверхности элементов обделки должны быть очищены от грязи и масла.

4. Каждое кольцо и каждый элемент обделки должны быть плотно присоединены друг к другу.

5. Элементы обделки при монтаже долины укладываться поочередно с каждой стороны.

6. Нагнетание раствора должно производился от нижнего тюбинга к замковому.

7. Отставание от забоя зоны первичного нагнетания должно быть не более трех колец.

8. Все пустоты между обделкой и грунтом должны быть заполнены путем нагнетания цементно-песчаного раствора.

9. Состав цементно-песчаного раствора должен быть 1:3.

СНиП III-44-77; ВТУ Т-4-55 Минтрансстроя

|

1. |

Основные операции, подлежащие контролю |

Разработка грунта отбойными молотками с помощью гидроклина |

Монтаж обделки |

Приготовление и первичное нагнетание раствора |

|

2. |

Состав контроля |

Перебор грунта по контуру, длина заходки, временное крепление лба и кровли забоя |

Чистота обделки, диаметр кольца, положение оси тоннеля, положение опорных тюбингов свода, плотность присоединения (затяжка болтов) |

Очередность нагнетания, отставание зоны нагнетания. Плотность заполнения заобделочного пространства. Состав раствора |

|

3. |

Метода и средства контроля |

Визуальный, измерительный, метр стальной |

Визуальный, измерительный, нивелир, рулетка стальная, гаечный ключ |

Визуальный, забуривание скважин, простукивание |

|

|

Режим контроля |

Каждая заходка |

Каждое кольцо |

Выборочно, каждое десятое кольцо, один раз в смену |

|

5. |

Лицо, контролирующее операцию |

Начальник смены |

Начальник смены, маркшейдер |

Начальник смены, лаборант |

|

6. |

Лицо, ответственное за организацию и осуществление контроля |

Начальник участка |

||

|

7. |

Привлекаемые для контроля подразделения |

- |

Маркшейдерская служба |

- |

|

8. |

Где регистрируются результаты контроля |

Журнал горных работ |

Журнал горных работ, журнал маркшейдерских работ |

Общий журнал работ, журнал лабораторных испытаний |

6. Экономическая эффективность сооружения станции

6.1. Произведено сравнение сметных затрат по двум вариантам проектной организации и приведена эффективность по второму варианту, осуществленному впервые в практике метростроения.

6.1.1. Первоначальным вариантом сооружения на действующей трассе станции метрополитена предусматривалось сооружение четырех камер съездов, по две на каждом тоннеле, и сооружение обгонных перегонных тоннелей. Этим освобождалось место расположения станции и сооружения ее в обычных условиях.

6.1.2. По второму варианту сооружается раньше средний тоннель, а за ним путевые. В путевых тоннелях сооружаются бетонные опоры для свода станции и в несущей конструкции без переделки оставляется часть обделок перегонных тоннелей.

6.1.3. Выполнение работ по второму варианту значительно повысило сложность работ, но зато снизило объем работ, затраты труда и стоимость.

6.1.4. Ведомость результата сравнения вариантов

|

Наименование глав сметы |

Разница + экономия (трудовые ресурсы) - перерасход |

|

1 |

2 |

|

Глава 1 |

|

|

Подготовка территории строительства |

+ 0,5 |

|

Глава 2 |

|

|

Объекты производственного назначения, |

+ 3228,2 |

|

в т.ч. станция с сопрягающими объектами |

+ 874,0 |

|

Глава 3 |

|

|

Объекты энергетического хозяйства |

+ 9,6 |

|

Глаза 4 |

|

|

Объекты транспортного хозяйства и связи |

+ 292,9 |

|

Глава 5 |

|

|

Внешние сети водоснабжения и канализации |

+ 6,3 |

|

Глава 6 |

|

|

благоустройство площадок |

-1,1 |

|

Глава 7 |

|

|

Временные здания и сооружения |

- 574,6 |

|

Глава 8 |

|

|

Прочие работы и затраты |

- 1091,7 |

|

Главы 9 и 10 |

|

|

Прочие затраты (проектные работы, изыскания) |

-35,5 |

|

Итого по статьям сметы |

+ 1826,6 |

|

Непредвиденные работы и затраты |

+ 644,5 |

|

Итого по смете в целом |

+ 2471,1 |

|

Снижение затрат |

13,355 |