|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

ПОЛОТНА НЕТКАНЫЕ

Методы определения прочности

|

|

Москва |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом «Научно-исследовательский институт нетканых материалов (ОАО «НИИНМ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 412 «Текстиль»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 25 декабря 2008 г. № 722-ст

Настоящий стандарт гармонизирован с международными стандартами: ИСО 9073.3-1989 Текстиль. Методы испытания нетканых материалов. Часть 3. Определение предела прочности при растяжении и удлинении; ИСО 10319:2008 Геотекстиль. Испытания на растяжение с применением широкой полоски

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

ПОЛОТНА НЕТКАНЫЕ Методы определения прочности Nonwoven fabrics. Methods of strength determination |

Дата введения - 2010-01-01

1 Область применения

Настоящий стандарт распространяется на все виды нетканых материалов и полотен и изделия на их основе и устанавливает методы определения:

- разрывных характеристик при растяжении;

- прочности и растяжимости при продавливании шариком;

- прочности при расслаивании;

- прочности при раздирании;

- прочности закрепления волокон.

По согласованию изготовителя с потребителем прочность определяют по ИСО 9073, ИСО 10319 (см. приложения А, Б).

2 Нормативные ссыпки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты

ГОСТ Р 50275-92 (ИСО 9862-90) Материалы геотекстильные. Метод отбора проб

ГОСТ 3813-72 Ткани и штучные изделия текстильные. Методы определения разрывных характеристик при растяжении

ГОСТ 10681-75 Материалы текстильные. Климатические условия для кондиционирования проб и методы их определения

ГОСТ 13587-77 Полотна нетканые и изделия штучные нетканые. Правила приемки и метод отбора проб

ГОСТ 17922-72 Ткани и штучные изделия текстильные. Метод определения раздирающей нагрузки

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 разрывная нагрузка: Максимальная сила, измеренная при испытании элементарной пробы на растяжение до разрыва.

3.2 абсолютное удлинение, см; мм: Увеличение длины элементарной пробы во время испытания.

3.3 относительное удлинение при разрыве, %: Отношение абсолютного удлинения элементарной пробы при растяжении к зажимной длине.

3.4 зажимная длина: Длина элементарной пробы при предварительном натяжении, измеренная между зажимами разрывной машины.

3.5 метод испытания полоской: Определение прочности на разрыв, в котором ширина элементарной пробы закрепляется зажимами разрывной машины.

3.6 прочность при раздирании: Максимальная сила, измеренная при испытании элементарной пробы при раздирании.

3.7 прочность при расслаивании: Максимальная сила, измеренная при испытании элементарной пробы при расслаивании.

3.8 прочность при продавливании: Максимальная сила, измеренная при испытании элементарной пробы при продавливании шариком или воздухом.

4 Отбор проб

4.1 Отбор точечных и объединенных проб - по ГОСТ Р 50275, ГОСТ 13587.

4.1.1 Размеры элементарных проб должны соответствовать требованиям к конкретному способу производства, областям применения и составу сырья нетканых полотен и изделий из них. Если нет других условий, то число испытаний и размер элементарной пробы должны соответствовать требованиям, указанным в таблице 1.

Таблица 1

|

Наименование показателя |

Число испытаний |

Размер элементарной пробы, мм |

|

1 Разрывная нагрузка и удлинение при разрыве: |

|

50×200 |

|

по длине |

5 |

|

|

по ширине |

5 |

|

|

2 Прочность при продавливании шариком |

5 |

Круг диаметром 60 |

|

3 Прочность при расслаивании |

|

15×200 |

|

по длине |

5 |

|

|

по ширине |

5 |

|

|

4 Прочность при раздирании |

|

70×200 |

|

по длине |

10 |

|

|

по ширине |

10 |

|

|

5 Прочность закрепления волокон |

20 |

50×50 |

|

Примечание - Отбор точечной пробы проводят в разных местах по длине и ширине рулона или изделия. При возникновении разногласий по показателям разрывной нагрузки, удлинения при разрыве, прочности при расслаивании и раздирании число испытаний должно быть 10. |

||

4.1.2 Из каждой точечной пробы вырезают элементарные пробы в виде полосок или круга, размер и число которых должны соответствовать требованиям таблицы 1, если нет других указаний.

4.1.3 Точечные пробы шириной 200 мм и формы зажима допускается использовать по согласованию изготовителя с потребителем.

4.1.4 При проведении испытания элементарных проб в мокром состоянии или устойчивости к УФ-облучению вырезают дополнительно пять проб по длине и пять проб по ширине. Пробы проводят в разных местах подлине и ширине рулона полотна или изделия.

4.1.5 Определение прочности нетканых полотен и изделий из них следует проводить в климатических условиях по ГОСТ 10681.

Перед испытаниями элементарные пробы из синтетических волокон предварительно выдерживают в этих же условиях не менее 10 ч, за исключением определения прочности в мокром состоянии.

5 Определение разрывной нагрузки и удлинения при разрыве

5.1 Аппаратура

5.1.1 Для проведения испытания применяют:

- разрывные машины, обеспечивающие постоянную скорость возрастания нагрузки или постоянную скорость опускания нижнего зажима (маятникового типа); относительную погрешность показаний разрывной нагрузки ±1% от измеряемой величины; абсолютную погрешность показаний разрывного удлинения не более ±1 мм; среднюю продолжительность разрыва, регулируемую от (30 ±5) до (60 ±15) с;

- линейку измерительную с ценой деления 1 мм;

- секундомер;

- иглы препаровальные;

- шаблон для раскроя проб;

- ножницы,

5.2 Подготовка к испытанию

5.2.1 Элементарные пробы на точечной пробе размечают так, чтобы одна полоска не являлась продолжением другой элементарной пробы на расстоянии не менее 50 мм от края точечной пробы.

Допускается элементарные пробы размечать по всей ширине точечной пробы.

5.2.2 Элементарные пробы из клееных, термоскрепленных, иглопробивных, гидроструйных и холстопрошивных безниточных полотен перед их раскроем размечают на точечной пробе так, чтобы две стороны полосок были параллельны, а две другие - перпендикулярны к краям (кромке) полотна.

Элементарные пробы вязально-прошивных (холстопрошивных с прошивной нитью, нитепрошивных и подобных) перед их раскроем размечают на точечной пробе так, чтобы две стороны полосок были параллельны прошивным нитям, а две другие - перпендикулярны к ним. Все полоски должны содержать одинаковое число несущих нагрузку прошивных нитей.

5.2.3 Элементарные пробы для испытания в мокром состоянии подготавливают без выдерживания в стандартных климатических условиях. Перед испытанием элементарные пробы выдерживают в течение 1 ч при комнатной температуре в растворе, содержащем 1 г смачивателя в 1 дм3 дистиллированной воды. Элементарные пробы погружают в раствор на глубину не менее 50 мм с помощью стеклянной палочки.

Испытания проб в мокром состоянии проводят в тех случаях, когда данный показатель предусмотрен в нормативном документе на продукцию.

5.2.4 Скорость опускания подвижного зажима разрывной машины устанавливают такой, чтобы средняя продолжительность процесса растяжения элементарной пробы до разрыва соответствовала:

- (30 ±5) с - для нетканых полотен с удлинением менее 100%;

- (60 ±15) с - для нетканых полотен с удлинением не менее 100%.

5.3 Проведение испытания

5.3.1 На разрывной машине устанавливают расстояние между зажимами (100 ±1) мм, если нет других указаний.

5.3.2 При испытании на разрывной машине ее нагрузку подбирают так, чтобы средняя разрывная нагрузка испытуемой элементарной пробы составляла от 20% до 80% максимального показания силоизмерителя разрывной машины.

5.3.3 При заправке элементарной пробы в зажимы разрывной машины один из ее концов пропускают в верхний зажим таким образом, чтобы ее края касались однозначных делений, нанесенных на щечках, и слегка зажимают зажим. После этого другой конец элементарной пробы заправляют в нижний зажим и дают предварительную нагрузку в соответствии с таблицей 2 в зависимости от поверхностной плотности.

Таблица 2

|

Поверхностная плотность, г/м2 |

Предварительная нагрузка, сН |

Поверхностная плотность, г/м2 |

Предварительная нагрузка, сН |

|

До 50 |

5 |

От 200 до 500 |

100 |

|

От 50 до 100 |

25 |

Св. 500 |

500 |

|

От 100 до 200 |

50 |

|

|

Заправку элементарных проб в мокром состоянии в зажим разрывной машины проводят при предварительной нагрузке, вдвое меньшей указанной в таблице 2.

Верхний зажим слегка ослабляют и под действием груза или механизма предварительного натяжения дают элементарной пробе немного опуститься, и крепко зажимают сначала верхний, а затем нижний зажим. После этого приводят в движение нижний зажим.

Для клееных, фильерных термоскрепленных полотен допускается проводить заправку в зажимы всех испытуемых проб без груза предварительного натяжения.

При испытании нетканых геотекстильных полотен полоской шириной 200 мм допускается подбирать предварительное натяжение, равное (1 ±0,25)% от предполагаемой прочности на разрыв.

5.3.4 Во избежание проскальзывания и перекусывания элементарной пробы в зажимах разрывной машины допускается применять прокладки. При этом концы прокладок должны находиться на уровне плоскостей зажимов, ограничивающих зажимную длину элементарной пробы.

5.3.5 Показатели разрывной нагрузки и удлинения при разрыве снимают с соответствующих показаний силоизмерителя разрывной машины после разрыва элементарной пробы.

5.3.6 При разрыве элементарных проб и снятии значения разрывной нагрузки и удлинения следует учитывать особенности структуры полотен:

- для холстопрошивных, иглопробивных, клееных, фильерных термоскрепленных и гидроструйных значения разрывной нагрузки и удлинения снимают при максимальной силе, измеренной при испытании на растяжение до разрыва;

- для нитепрошивных, тканепрошивных, иглопробивных с каркасом, комбинированных, дублированных и многослойных значения разрывной нагрузки и удлинения снимают при первом останове стрелки силоизмерителя.

5.3.7 Разрыв, вызванный неправильным зажимом пробы (неравномерность, выскальзывание), не учитывают.

Если разрыв элементарной пробы происходит в зажиме или на расстоянии не более 5 мм от края зажима, результат учитывают в том случае, если разрывная нагрузка не менее, а удлинение не более норм, предусмотренных в нормативном документе на продукцию.

Если результат испытания не учитывают, то испытания проводят повторно, применяя вновь отобранные пробы из точечной пробы.

5.3.8 Для определения разрыва или промежуточных значений разрывной нагрузки и удлинения в процессе растяжения элементарной пробы снимают диаграмму «нагрузка - удлинение». Кривую «нагрузка - удлинение» снимают на самопишущем приборе.

5.4 Обработка результатов

5.4.1 За результат испытания точечной пробы принимают среднеарифметическое значение результатов всех испытаний элементарных проб по определению разрывной нагрузки полотна отдельно по длине и ширине, выраженное в ньютонах, и вычисляют с точностью до второго десятичного знака, и округляют до первого десятичного знака.

5.4.2 Разрывную нагрузку вычисляют в ньютонах (Н) или килоньютонах (кН).

Разрывную нагрузку αр, кН/м, вычисляют на основании показаний разрывной машины, по формуле

|

|

(1) |

где Рр - максимальная нагрузка, кН;

В - номинальная ширина, м;

k - коэффициент, учитывающий неравномерность результатов испытания.

5.4.3 Удлинение при разрыве элементарных проб по длине или ширине l1, %, вычисляют по формуле

|

|

(2) |

где l - удлинение при разрыве, мм;

А - зажимная длина элементарной пробы.

За результат испытания принимают среднеарифметическое значение результатов всех испытаний по определению удлинения при разрыве по длине и ширине и вычисляют с точностью до второго десятичного знака, и округляют до первого десятичного знака.

5.4.4 Числовое значение работы разрыва пропорционально площади, находящейся под диаграммой «нагрузка - удлинение».

5.4.5 Работу разрыва R, H·см, определяют по кривой «нагрузка - удлинение» методом планиметрирования площади каждой кривой на участке от нулевой точки до разрывной нагрузки и вычисляют по формуле

|

R = ηPl, |

(3) |

где η - коэффициент полноты диаграммы, т.е. отношение рабочей части диаграммы к полной площади диаграммы;

Р - разрывная нагрузка элементарной пробы, Н;

l - удлинение при разрыве, см.

5.4.6 Вычисления проводят с точностью до второго десятичного знака и округляют до целого числа.

5.4.7 Удельную разрывную нагрузку по длине Руд.д или ширине Руд.ш, Н·м/г, вычисляют по формулам:

|

|

(4) |

|

|

(5) |

где Рд, Рш - разрывная нагрузка по длине и ширине, Н;

М - поверхностная плотность полотна, г/м2;

В - ширина элементарной пробы, м.

При известной и одинаковой для всех несущих нагрузку нитей линейной плотности Т и при известном количестве несущих нагрузку нитей Пд или Пш значения Руд.д или Руд.ш вычисляют по формулам:

|

|

(6) |

|

|

(7) |

где Пд - число нитей или петель по длине;

Пщ - число нитей или петель по ширине;

Т - линейная плотность нитей, текс.

5.4.8 По согласованию изготовителя с потребителем допускается определять прочность при растяжении по приложениям А, Б.

5.4.9 Протокол испытаний должен содержать данные, приведенные в приложении 3.

6 Определение прочности при продавливании шариком

6.1 Отбор и подготовка элементарных проб

6.1.1 Для определения прочности при продавливании шариком из каждой точечной пробы вырезают по диагонали пять элементарных проб диаметром 60 мм. Допускается элементарные пробы вырезать по всей ширине точечной пробы.

6.2 Аппаратура

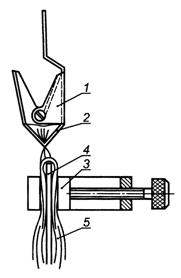

Для проведения испытания применяют разрывную машину, в которой верхний и нижний зажимы заменяют специальным приспособлением (см. рисунок 1).

Приспособление состоит из двух соединенных рам. Верхнюю раму разрывной машины закрепляют в верхний зажим.

1 - верхняя рама; 2, 3 - колодки; 4 - нижняя рама; 5 - винт; 6 - съемный шарик; 7 - кольцевой зажим

Рисунок 1

На колодке рамы устанавливают винт, заканчивающийся съемным шариком диаметром 20 мм. В нижний зажим разрывной машины закрепляют нижнюю раму, в колодке имеется замочное гнездо для кольцевого зажима с внутренним диаметром 25 мм.

Шарик должен находиться в центре отверстия зажима и касаться элементарной пробы перед испытанием только в одной точке.

Установку шарика на требуемом уровне проводят с помощью контрольной пластины.

6.3 Проведение испытания

6.3.1 Заготовленную элементарную пробу помещают в кольцевой зажим и укрепляют. Кольцевой зажим вместе с элементарной пробой помещают в замочное гнездо нижней рамы, которую приводят в движение. Рама вместе с элементарной пробой опускается на шарик, и элементарная проба разрывается. При этом с показаний силоизмерителя разрывной машины снимают показатель прочности при продавливании в ньютонах.

6.4 Обработка результатов

6.4.1 По результатам испытаний вычисляют среднеарифметическое значение прочности при продавливании всех элементарных проб с точностью до десятичного знака и округляют до целого числа.

7 Определение прочности при расслаивании

7.1 Аппаратура

7.1.1 Для проведения испытания применяют разрывную машину с постоянной скоростью движения нижнего зажима.

7.1.2 Предельная нагрузка силоизмерителя разрывной машины должна быть не более 30-кратного значения результатов испытания образца.

Зажимы разрывной машины должны позволять зажимать элементарную пробу шириной не менее 15 мм.

7.2 Подготовка к испытанию

7.2.1 Расстояние между зажимами разрывной машины устанавливают 100 мм, скорость движения нижнего зажима - 100 мм/мин. Собачки маятника во время испытания должны быть подвязаны так, чтобы в процессе испытания маятник колебался, а показания силоизмерителя разрывной машины показывали увеличение или уменьшение нагрузки.

7.2.2 На каждой элементарной пробе по длине размечают четыре участка, как указано на рисунке 2.

Рисунок 2

Первый участок - длиной 25 мм, второй участок - 50 мм, третий участок - 100 мм, четвертый участок-25 мм. На третьем участке размечают 10 точек, расположенных по длине элементарной пробы на расстоянии 10 мм одна от другой.

7.2.3 Первый и второй участки элементарной пробы расслаивают вручную.

7.3 Проведение испытания

7.3.1 Свободные концы элементарной пробы заправляют в зажимы разрывной машины.

7.3.2 Расслаивание элементарных проб проводят до конца третьего участка.

Показатели нагрузки при расслаивании каждой элементарной пробы снимают с показаний силоизмерителя разрывной машины по 10 точкам последовательного расслаивания третьего участка.

7.4 Обработка результатов

7.4.1 Прочность при расслаивании Ро на 1 см ширины пробы, сН/см (гс/см), вычисляют по формуле

|

|

(8) |

где Р - средняя нагрузка, сН;

1,5 - ширина элементарной пробы, см.

8 Определение прочности при раздирании

8.1 Аппаратура - по 5.1.1.

8.2 Подготовка к испытанию

8.2.1 Для определения прочности при раздирании по каждой точечной пробе отбирают элементарные пробы в виде полосок размером 70×200 мм: пять по длине и пять по ширине. Элементарные пробы вырезают так, чтобы одна проба не являлась продолжением другой пробы.

8.2.2 Скорость опускания нижнего зажима - по 5.2.4.

8.2.3 На каждой элементарной пробе по длине размечают четыре участка, как указано на рисунке 3. Длина каждого участка 50 мм.

На каждой элементарной пробе делают продольный надрез по ее средней линии до третьего участка для получения двух «язычков».

8.3 Проведение испытания

8.3.1 При заправке в зажимы разрывной машины элементарной пробы ее складывают пополам по ширине с перекручиванием «язычков», затем один «язычок» закрепляют в верхний, а другой - в нижний зажим без перекручивания «язычков».

Рисунок 3

8.3.2 Раздирание элементарной пробы проводят до конца третьего участка на длине 50 мм, не доводя до полного разделения элементарной пробы на две части.

Если при испытании у элементарной пробы происходит не раздирание, а разрыв «язычка», значение раздирающей нагрузки для данной элементарной пробы принимают равным норме, а о факте разрыва «язычка» указывают в листе записи результатов испытаний.

8.3.3 Раздирающей нагрузкой элементарной пробы считают показание силоизмерителя разрывной машины после окончания процесса раздирания.

8.4 Обработка результатов

8.4.1 За результат испытания точечной пробы принимают среднеарифметическое значение всех испытаний элементарных проб одного направления по определению раздирающей нагрузки в ньютонах и вычисляют с точностью до второго десятичного знака, и округляют до первого десятичного знака.

9 Определение прочности закрепления волокон

9.1 Аппаратура

9.1.1 Для проведения испытания применяют разрывную машину с постоянной скоростью движения нижнего зажима и с установкой приспособления для захвата пучка волокон.

Предельная нагрузка силоизмерителя не должна превышать 20-кратного значения результата испытания элементарной пробы.

9.1.2 Число волокон в пучке подсчитывают с помощью лупы.

9.2 Подготовка к испытанию

9.2.1 Скорость опускания нижнего зажима разрывной машины устанавливают 110 мм/мин.

9.2.2 Из точечной пробы вырезают 20 элементарных проб размером 50×50 мм. Общее число испытаний для точечной пробы - 20.

9.3 Проведение испытания

9.3.1 Элементарную пробу вместе с планкой зажимают в тиски приспособления.

Губки верхнего зажима приспособления плотно захватывают пучки волокон элементарной пробы и прочно их удерживают (см. рисунок 4).

9.3.2 Прочностью закрепления пучков волокон считают показания силоизмерителя разрывной машины в момент полного вытаскивания волокон из структуры полотна.

9.4 Обработка результатов

9.4.1 Прочность закрепления одиночного волокна Рв, сН, вычисляют по формуле

|

|

(9) |

где РП - прочность закрепления пучка волокон, сН

п - число волокон в пучке.

9.4.2 За результат испытания точечной пробы принимают среднеарифметическое значение результатов всех измерений по определению прочности закрепления волокон, вычисленной с точностью до второго десятичного знака и округленной до первого десятичного знака.

1 - верхний зажим; 2 - губки верхнего зажима; 3 - тиски; 4 - планка; 5 - проба

Рисунок 4

Приложение

А

(рекомендуемое)

ИСО 9073-3:1989 Текстиль. Методы испытания нетканых материалов

Часть 3

Определение предела прочности при растяжении и удлинении

1 Область применения

Настоящая часть ИСО устанавливает метод определения механических свойств при растяжении нетканых материалов посредством метода разрезанной полосы.

Примечание - Аномалии могут возникать при испытании отдельных штапельных и стекловолоконных нетканых изделий. Это может быть сопряжено с модификацией программы испытаний.

2 Нормативные ссылки

Следующие стандарты содержат положения, которые посредством ссылки в настоящем тексте составляют положения данной части ИСО 9073. На время своего опубликования действовали приведенные издания. Все стандарты подлежат пересмотру, и стороны, заключающие соглашения, основанные на данной части ИСО, призваны пересматривать возможность применения самых последних изданий, приведенных ниже. У членов ЕС и ИСО имеются каталоги действующих в настоящее время международных стандартов.

ИСО 139:1973 Изделия текстильные. Стандартные атмосферные условия для проведения кондиционирования и испытания

ИСО 186:1985 Бумага и картон. Отбор образцов для определения среднего качества

ИСО 5081:1977 Текстиль. Ткани. Определение прочности на разрыв и удлинения (методом зажима полоски ткани в захваты динамометра)

3 Принцип

Приложение усилия в продольном направлении к образцу для испытания заданной длины и ширины с постоянной скоростью растяжения.

Определение значений прочности на разрыв и удлинения из полученной кривой зависимости удлинения от приложенного усилия.

4 Аппаратура

4.1 Машина для испытания на растяжение с постоянной скоростью растяжения, оснащенная автографическим регистрирующим устройством для записи приложенного усилия и зажимного интервала.

4.2 Зажимы с щеками, способными надежно удерживать образцы для испытания по всей их ширине без разрушения.

5 Отбор образцов

Отбор образцов проводят в соответствии с ИСО 186, отбирая, где возможно, образцы длиной приблизительно 1 м от полной ширины материала. Проверяют, чтобы площади, с которых отбирают образцы, не имели видимых дефектов и складок.

Примечание Данный метод отбора образцов позволяет распознавать и учитывать «анизотропию» (различие в свойствах в различных направлениях, главным образом, в продольном и поперечном направлениях) конечных образцов. Однако эти образцы являются случайными репрезентативными значениями материала, и в некоторых случаях целесообразно исследовать систематические изменения свойств (включая анизотропию), например в отношении ширины или в некоторых положениях вдоль длины данного мотовила. Во всех этих случаях специальные условия должны быть согласованы между заказчиком и поставщиком и зафиксированы в протоколе испытания. Методика более детального исследования изменчивости в пределах данной партии материала может быть получена в TAPPIТ 11-05-74, которая может оказаться полезной. Эту публикацию можно заказать в Technical Association of Pulp and Paper Industries, 1 Dunwoody Park, Atlanta, Georgia 30338, USA.

6 Приготовление и кондиционирование образцов для испытания

6.1 Если не оговорено иное, отрезают пять образцов в продольном направлении и пять в поперечном, убедившись, что они отобраны на расстоянии, по крайней мере, 100 мм от кромки и равномерно распределены по всей ширине и длине пробного экземпляра.

6.2 Отрезают образцы для испытания шириной (50 ±0,5) мм и достаточной длины для получения интервала между щеками 200 мм, что позволяет исключать риски, обусловливаемые локальной гетерогенностью нетканых материалов или неправильным вырезанием длинноволокнистых нетканых материалов.

Примечание - Более широкие образцы для испытания и различные формы зажимания, например С-образная форма или трубообразная форма, допускается использовать по соглашению между заинтересованными сторонами. Специальные условия должны быть оговорены в протоколе испытания.

6.3 Образцы для испытания кондиционируют в соответствии с ИСО 139 [3].

6.4 Если необходимо проводить испытания на растяжение в смоченном состоянии, то образцы пропитывают без кондиционирования в течение не менее 1 ч в растворе, содержащем 1 г неионного смачивающего реагента на литр дистиллированной воды. Затем образец вынимают, стряхивают избыточную воду и сразу же испытывают. Испытаниям подвергают все девять образцов.

7 Метод испытаний

7.1 Проводят испытание в стандартной атмосфере (см. ИСО 139) [3].

7.2 Устанавливают щеки машины для испытания на растяжение на расстоянии (200 ±1) мм друг от друга и зажимают между ними образец; выпрямляют образец до тех пор, пока кривая усилия не окажется на нулевой отметке.

Примечания

1 Предварительное натяжение допускается применять в соответствии с ИСО 5081; это оговаривают в протоколе испытания.

2 Там, где параметр 200 мм не может быть получен, более короткий образец допускается испытывать по соглашению между заинтересованными сторонами; это необходимо оговорить в протоколе испытания.

7.3 Прилагают постоянную скорость растяжения 100 мм/мин и записывают кривую усилие - удлинение для каждого образца.

Примечание - Если применяются другие скорости растяжения, то их согласовывают между заинтересованными сторонами; это необходимо оговорить в протоколе испытания.

8 Выражение результатов

8.1 Используют кривую усилие - удлинение для определения максимальной прочности на разрыв в ньютонах. Если в ходе испытания отмечается несколько пиковых значений прочности на разрыв, берут наибольшее значение в качестве максимального и записывают в протоколе испытания.

8.2 Определяют удлинение образца при максимальной прочности на разрыв и выражают это в процентном отношении к номинальной расчетной длине, то есть первоначального расстояния между зажимами.

8.3 Отбрасывают результаты, полученные на любом образце, где произошел разрыв в зажиме или возле зажима.

8.4 Определяют среднеарифметическое значение результатов, выражая среднюю прочность на разрыв в ньютонах с точностью до 0,1 Н и среднее процентное удлинение при разрыве с точностью до 0,5 мм. Вычисляют коэффициент вариации полученных результатов.

Примечание - Энергию разрыва допускается вычислять из суммарной площади по кривой.

9 Протокол испытания

Протокол испытания должен включать в себя:

a) ссылку на настоящую часть ИСО 9073;

b) перечень деталей, необходимых для идентификации материала;

c) результаты испытания как в продольном, так и в поперечном направлениях (см. 8.4);

d) информацию об используемой атмосфере кондиционирования;

e) информацию о любых необычных свойствах, отмеченных во время испытания, или об отклонении от стандартного испытания.

Приложение

Б

(рекомендуемое)

ИСО 10319:2008 Геотекстиль. Испытания на растяжение с применением широкой

полоски

Геотекстиль. Испытание на растяжение полотна по всей ширине

Настоящий международный стандарт описывает метод индексного испытания для определения свойств растяжения геотекстиля и родственных изделий, используя полосу ткани полной ширины. Данный метод применим к большинству геотекстиля, включая тканые ткани, нетканые ткани, геокомпозиты, вязаные ткани и войлоки. Данный метод также распространяется на геоткани бесконечного полотна, но с учетом изменения размеров образцов.

Метод испытания на растяжение охватывает измерения характеристик вследствие удлинения под нагрузкой и включает в себя методы расчета секущей жесткости, максимальной нагрузки на единицу длины и деформации при максимальной нагрузке. Приводятся также сингулярные точки на кривой зависимости удлинения от приложенной нагрузки.

Стандарт также включает в себя методы измерения свойств растяжения как смоченных, так и кондиционированных образцов.

1 Нормативные ссылки

Нижеследующие стандарты содержат положения, которые посредством ссылок в данном тексте составляют положения данного международного стандарта. На время публикации указанные издания были действующими.

Все стандарты подлежат пересмотру, и сторонам-участницам соглашений на основе этого стандарта рекомендуется выяснять возможность применения самых последних изданий указанных ниже стандартов. Страны - члены ИСО и ЕС ведут указатели действующих международных стандартов.

ИСО 554 Атмосферы стандартные для кондиционирования и (или) испытаний. Общие требования

ИСО 3301:1975 Статистическая обработка данных. Сравнение двух средних значений, полученных в результате парных наблюдений

ИСО 3696:1987 Вода для лабораторного анализа. Технические требования и методы испытаний

ИСО 7500:1986 Материалы металлические. Поверка машин для статистических одноосных испытаний. Часть 1. Машины для испытания на растяжение

ИСО 9862:1990 Геотекстиль. Отбор и приготовление образцов для испытаний А

2 Термины и определения

2.1 номинальная расчетная длина

1 для измерения с помощью экстензометра: Начальное расстояние, обычно равное 60 мм (30 мм с любой стороны центра симметрии образца), между двумя контрольными точками, расположенными на образце параллельно приложенной нагрузке;

2 для измерения через посредство смещения захватов: Первоначальное расстояние между захватами, обычно равное 100 мм.

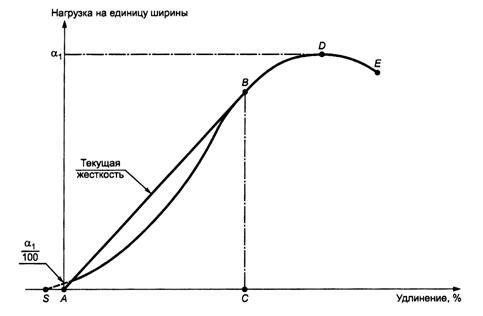

2.2 растяжение под предварительной нагрузкой, мм: Измеренное увеличение расчетной длины, соответствующее приложенной нагрузке, порядка 1% максимальной нагрузки (см. параметр SA на рисунке 1).

2.3 истинная расчетная длина: Номинальная расчетная длина плюс растяжение под предварительной нагрузкой.

2.4 максимальная нагрузка, кН: Максимальное растягивающее усилие, полученное во время испытания (см. точку D на рисунке 1)

2.5 относительная деформация, %: Увеличение длины образца во время испытания к истинной расчетной длине.

2.6 относительная деформация при максимальной нагрузке, %: Деформация, отмечаемая у образца при максимальной нагрузке.

2.7 текущая жесткость, кН/м: Отношение нагрузки на единицу ширины к относительно заданной остаточной деформации. Например, в точке В на рисунке 1 текущая жесткость равна BCICA.

2.8 предел прочности на растяжение, кН: Максимальная прочность на единицу ширины, отмечаемая во время испытания, при котором образец разрывается.

2.9 скорость деформирования, см/с: Увеличение длины образца при максимальной нагрузке, деленное на продолжительность испытания.

Рисунок 1 - Типичная кривая зависимости деформации от нагрузки

3 Метод испытаний

Испытуемый образец удерживается по всей ширине захватами машины на растяжение, работающей с заданной скоростью напряжения, где продольная нагрузка прилагается на образец до тех пор, пока не произойдет его разрушение.

Свойства растяжения образца для испытания вычисляют с помощью машинных весов, приборов, карт автографической записи или интерфейсного компьютера. Скорость деформации зафиксирована при значении (20 ±5)% в минуту для всего геотекстиля и родственных изделий.

Применяя данный метод, можно испытывать большинство материалов из геотекстиля. Однако некоторая модификация методов может потребоваться в отношении определенного геотекстиля, например высокопрочного геотекстиля, сеток или геотекстиля, изготовленного из стекловолокна, для предотвращения его скольжения в захватах или повреждения в результате крепления в захватах.

Основное отличие настоящего метода от других методов измерения свойств растяжения тканей заключается в параметре ширины образца. В настоящем методе ширина превышает длину образца, поскольку ряд тканей из геотекстиля проявляет тенденцию к усадке («утонение») под нагрузкой в области расчетной длины, Большая ширина снижает эффект усадки подобных тканей и обеспечивает более тесное следование заданным характеристикам тканей при их эксплуатации, а также служит стандартом для сравнения геотекстилей.

В базовом испытании (для всех типов геотекстиля и геотекстиля бесконечного полотна) используют образцы шириной 200 мм и длиной 100 мм (см. 6.3.3 в отношении деталей приготовления образцов геотекстиля бесконечного полотна).

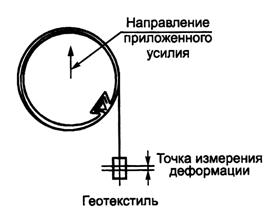

Когда необходимо получать информацию, касающуюся остаточной деформации, измерения на растяжение проводят с помощью экстензометра, который следует за перемещением двух контрольных точек на образце.

Эти точки расположены на оси симметрии образца, которая проходит в направлении, параллельном приложенной нагрузке, и отстоят одна от другой на расстоянии 60 мм (30 мм на каждой стороне центра симметрии образца). Это расстояние можно адаптировать для геотекстиля бесконечного полотна, включив в него по крайней мере один ряд узлов (см. 6.3.3).

Измерение растяжения образцов проводят с помощью экстензометра. Альтернативно растяжение допускается измерять через смещение в захватах, если калибровочная поверка не выявила значительного расхождения между результатами измерения через посредство смещения в захватах и с использованием экстензометра. Значение расхождения определяется t-распределением Стьюдента при уровне значимости порядка 95% согласно определению в ИСО 3301. В таком случае номинальная расчетная длина будет расстоянием между захватами и фиксируется при 100 мм.

4 Оборудование и реагенты

4.1 Машина для испытания на растяжение (постоянная скорость нагрузки), соответствующая ИСО 7500-1, в которой скорость нагрузки на образец в направлении длины возрастет равномерно со временем.

Машина оснащена достаточно широкими захватами для удержания образца по всей его ширине и соответствующим средством ограничения его скольжения или повреждения.

Примечание 1 - Сжимающие захваты следует использовать в отношении большинства материалов. Где использование этих зажимов приводит к чрезмерному увеличению обрывов в зажимах или скольжению, целесообразно применять барабанные зажимы.

Важно выбирать такие поверхности захватов, которые ограничивают скольжение образца, в особенности это касается прочного геотекстиля. Примеры поверхностей захватов, которые функционировали удовлетворительно, приведены на рисунке 2.

|

|

|

|

а) Захваты сжимающего блока |

b) Компрессионные зажимы |

с) Барабан

Рисунок 2 - Примеры конструкции захватов для испытания геотекстиля на растяжение (лист 1)

d) Конструкция захватов, пригодная для испытания геотекстиля из расплава полимера

е) Альтернативная конструкция захватов, пригодная для испытания геотекстиля из расплава полимера

Рисунок 2 - Примеры конструкции захватов для испытания геотекстиля на растяжение (лист 2)

4.2 Экстензометр, способный измерять расстояние между двумя контрольными точками на образце без какого-либо их повреждения или скольжения. При этом следует учитывать, что измерение должно отображать истинное перемещение контрольных точек. Примеры экстензометров включают механические, оптические, инфракрасные или электронные приборы.

Точность экстензометров должна соответствовать ИСО 7500-1. Если наблюдается любое нарушение кривой зависимости деформации от напряжения вследствие работы экетензометра, то данный результат аннулируют и испытанию подлежит другой образец.

4.3 Дистиллированная вода [только для смоченных образцов (ИСО 3696)].

4.4 Неионный смачивающий реагент (только для смоченных образцов).

5 Образцы для испытаний

5.1 Число образцов

Отрежьте не менее пяти образцов как в машинном направлении, так и в направлении поперечного сечения.

Отбирают образцы для испытания в соответствии с ИСО 9862.

5.3 Размеры образцов

5.3.1 Приготавливают каждый из готовых образцов для испытания номинальной ширины (200 ±1) мм (исключая бахрому, если это применимо, см. 5.3.2) и длины, достаточной для установления расстояния 100 мм между захватами. При этом обозначают размер длины параллельно направлению, в котором прилагают нагрузку растяжения. Для контроля за любым скольжением и где целесообразно проводят две линии по всей ширине поверхности захвата испытуемого образца в направлении, перпендикулярном к размеру длины, и отстоящими друг от друга на расстоянии 100 мм (за исключением барабанных зажимов - [см. рисунок 2с]),

5.3.2 В отношении тканого геотекстиля отрезают каждый образец шириной приблизительно 220 мм и затем образуют на нем бахрому, удалив равное число нитей с каждой стороны, для получения номинальной ширины образца (200 ±1) мм. Это позволяет сохранять целостность образца во время испытания.

Примечание 2 - Если целостность образца не нарушается, образцы первоначально допускается вырезать по их ширине после отделки.

5.3.3 В отношении геотекстиля бесконечного полотна готовят каждый образец шириной не менее 200 мм и достаточной длины, но не менее 100 мм.

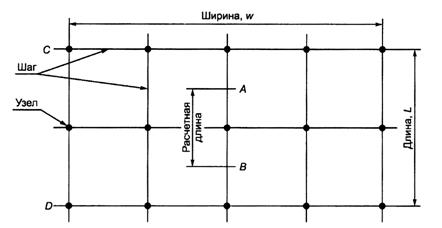

Образец для испытания должен содержать по крайней мере одни ряд из узлов или поперечных элементов, исключая узлы или поперечные элементы, удерживаемые в захватах (см. рисунок 3), и для изделий с шагом менее 75 см - по крайней мере пять полных элементов растяжения в направлении ширины. Изделия поперечного шага 75 мм должны содержать по крайней мере два полных элемента растяжения в направлении ширины.

Примечания

1 А и В - контрольные точки, отмеченные для использования с экстензометром.

2 Узлы и ребра на линиях Си D представляют собой точки, с помощью которых образец должен удерживаться в захватах зажимов.

3 Ширина w ≥ 200 мм.

4 Расчетная длина ≥ 60 мм и включает по крайней мере один ряд поперечных элементов. Если необходимо, в расчетную длину может быть включено большее количество рядов или поперечных элементов, но она не должна быть более 60 мм. Расчетную длину всегда измеряют от середины одного ребра до середины другого ребра,

5 Все ребра вырезают, по крайней мере, на расстоянии 10 мм от любого узла.

Рисунок 3 - Схема раскроя образца геотекстиля из расплава полимера

Если испытание применяют в качестве контрольного при определении прочности шва/соединения (см. ИСО 103211) ширина образца должна составлять не менее 200 мм и содержать по крайней мере пять полных элементов растяжения.

1 ИСО 10321:1992 Геотекстиль. Испытание на растяжение соединений/швов по всей ширине.

Контрольные точки для экстензометра отмечают на центральном ряде элементов растяжения, которые подвергнутся испытанию, и должны отстоять друг от друга на расстоянии не менее 60 мм. Эти точки отмечаются в центральной точке ребра и разделяются не менее чем одним узлом или поперечным элементом. Там, где необходимо, две контрольные точки могут разделяться более чем одним рядом узлов или поперечных элементов с целью достижения минимального разделения 60 мм. В этом случае требование к маркировке контрольных точек в середине ребра должно быть удовлетворено, и расчетная длина тогда становится равной целому числу шагов сетки. Номинальную расчетную длину измеряют с точностью ±3 мм.

5.3.4 В отношении тканых тканей, геокомпозитов и других материалов приготовление образца путем его вырезания ножом или ножницами может повредить структуру ткани. В подобных случаях можно использовать термическую резку, о чем следует указать в протоколе испытания.

5.3.5 Если необходимо получать величины как при максимальной нагрузке смачивания, так и при максимальной нагрузке в сухом состоянии, отрезают каждый образец, длиной в два раза превышающей его обычную длину. Маркируют каждый испытуемый образец и затем разрезают каждый образец в поперечном направлении на две половинки, одну - для определения максимальной нагрузки в сухом состоянии и другую - для определения максимальной нагрузки в смоченном состоянии. Каждую часть отмечают номером образца. Таким образом, каждый парный обрыв будет происходить на образце, который содержит одни и те же нити.

В отношении геотекстиля, который подвержен чрезмерной усадке в смоченном состоянии, предел прочности на растяжение определяют из максимальной нагрузки (в условиях смачивания), а первоначальную ширину измеряют с точностью ±1 мм после кондиционирования, но перед смачиванием (см. раздел 7).

6.1 Образцы для испытаний подлежат кондиционированию, и испытания проводятся в одной из атмосфер, определенных в ИСО 554. Образцы считают кондиционированными, когда изменение в массе испытуемого образца при последовательных взвешиваниях, проводимых в интервалы времени не менее 2 ч кондиционирования, не превышает 0,25% массы образца.

Примечание 3 - Кондиционирование и (или) испытание при заданной относительной влажности можно опустить, эти условия не влияют отрицательно на полученные результаты.

6.2 Образцы, подлежащие испытанию в смоченном состоянии, погружают в воду температурой (20 ±2)°С [или (23 ±2)°С, или (27 ±2)°С]. Время погружения должно составлять не менее 24 ч и быть достаточным для полной пропитки образцов, на что указывало бы отсутствие значительного изменения в максимальной нагрузке или напряжении по истечению более продолжительного периода погружения. Для получения тщательного смачивания иногда необходимо добавлять в воду неионный смачивающий реагент (см. 5.4), имеющий концентрацию не более 0,05%.

7 Метод испытания

7.1 Настройка машины

Регулируют расстояние между захватами перед испытанием, чтобы обеспечивать длину захвата образца (100 ±3) мм, за исключением геотекстиля бесконечного полотна и геотекстиля, удерживаемого в барабанных зажимах. Выбирают такой диапазон усилий испытательной машины, чтобы разрыв происходил между 30% и 90% полномасштабного усилия. Настраивают машину таким образом, чтобы скорость напряжения для расчетной длины составляла (20 ±5)% в минуту.

Испытывают кондиционированные образцы в атмосфере согласно разделу 6. Для смоченных образцов проводят испытание в течение 3 мин после извлечения их из воды.

При использовании барабанных зажимов расстояние между центрами барабанов в начале каждого испытания должно быть минимальным. Применение барабанных зажимов следует фиксировать в протоколе испытания.

7.2 Установление образцов для испытаний в захватах

Располагают испытуемый образец в центре захватов. Следует учитывать, что как в машинном направлении, так и в поперечном направлении длина образца параллельна направлению приложения нагрузки. Там, где целесообразно, проделывают это с помощью двух линий, которые ранее были нанесены на расстоянии 100 мм друг от друга по ширине образца (см. 6.3.1), расположенных как можно ближе к внутренним кромкам захватов.

7.3 Установка экстензометра

Фиксируют контрольные точки на образце на расстоянии 60 мм одна от другой (30 мм на каждой стороне центра симметрии образца) и устанавливают экстензометр, не вызывая никакого повреждения образца. Убеждаются в отсутствии скольжения контрольных точек во время испытания.

7.4 Измерение растяжения

Включают машину для испытания на растяжение и эксплуатируют ее до тех пор, пока не произойдет обрыва образца. Останавливают машину, записывают максимальную нагрузку с точностью до 0,2 % полномасштабного показания и деформацию - до первого десятичного знака; затем устанавливают на первоначальное расчетное положение.

Решение отбраковки результатов разрыва следует основывать на наблюдении образцов в ходе испытания, на характерной изменчивости геотекстиля и на положении подраздела 5.2. В отсутствие других критериев отбраковки разрыва в захватах любой разрыв, происходящий в 5 мм от захватов, который дает значение ниже 50% среднего значения всех других разрывов, не принимают во внимание.

Никакие другие результаты разрыва не подлежат отбраковке, если только не известно, что испытание является неудовлетворительным.

Примечание 4 - Точно трудно определить, почему некоторые образцы разрушаются вблизи кромки захватов. Если разрушение образца в захватах вызвано самими захватами, результаты испытания аннулируют. Если, однако, оно вызвано всего лишь произвольно распределенной непрочностью испытуемого образца, то полученный результат является допустимым. В отдельных случаях разрыв также может обусловливаться концентрацией напряжения в области, смежной с захватами, так как они препятствуют усадке образца по ширине при приложении нагрузки. В этих случаях разрыв около кромки захватов неизбежен и должен рассматриваться как характеристический для данного метода испытаний.

Специальные методики необходимы при проведении испытаний образцов, изготовленных из специфических материалов, например стекловолокна, углеродного волокна, для снижения любого разрушения, которое может быть вызвано захватами. Когда испытуемый образец проскальзывает в зажимах или когда более одной четверти образцов разрушаются в точке, расположенной в 5 мм от кромки захвата, тогда:

a) захваты следует подбивать;

b) образец для испытания можно покрывать под площадью поверхности захвата или

c) поверхность захватов можно модифицировать.

При использовании любой из вышеперечисленных модификаций в протоколе испытания указывают метод модификации.

7.5 Измерение деформации

Измеряют увеличение истинной расчетной длины образца при любой установленной заданной нагрузке с помощью соответствующего регистрирующего устройства.

8 Обработка результатов

Вычисляют предел прочности на растяжение αf кН/м, непосредственно из данных, полученных с помощью испытательной машины, используя уравнение

|

αf = F1c, |

(1) |

где F1 - зафиксированная максимальная нагрузка, кН;

с - коэффициент, учитывающий структуру материала, вычисляют по формуле (2) или (3);

для нетканых полотен, тканей плотной структуры или аналогичных материалов:

|

c = 1/B, |

(2) |

где В - номинальная ширина образца, м;

для грубого тканого геотекстиля, геосеток, геотекстиля из расплава полимера или аналогичных материалов с открытой структурой:

|

c = Nm/Ns, |

(3) |

где Nm - минимальное число элементов растяжения 1 м ширины испытуемого образца;

Ns - число элементов растяжения образца для испытания.

Записывают деформацию в процентах при максимальной нагрузке (см. рисунок 1).

Для вычисления текущей жесткости, выражаемой в килоньютонах на метр при заданной деформации, определяют нагрузку при этой заданной деформации (точка В на рисунке 1) по формуле

|

|

(4) |

где F - определенная нагрузка при деформации ε, кН;

ε - установленная деформация, %;

с - выводится из уравнения (2) или уравнения (3) по обстоятельствам.

9 Протокол испытания

В протоколе испытания приводят следующую информацию:

a) ссылку на настоящий международный стандарт;

b) все соответствующие данные для полной идентификации испытанного образца;

c) средний предел прочности на растяжение как в продольном направлении, так и в поперечном;

d) среднюю деформацию при максимальной нагрузке как в продольном направлении, так и в поперечном;

e) среднюю текущую жесткость, соответствующую деформациям, по крайней мере, в следующих процентах: 2%, 5% и 10%;

f) стандартное отклонение или коэффициент вариации любых определенных свойств;

g) состояние испытуемого образца, т.е. сухое или мокрое;

h) число образцов, испытанных в каждом направлении;

i) тип захватов, включая размеры захватов и тип используемых поверхностей захватов, тип системы измерения деформации;

k) типичную кривую зависимости напряжения от нагрузки с пределом текучести;

l) детали любых отклонений от установленной методики;

m) скорость деформирования, в процентах в минуту, с точностью до ближайшего процента;

n) используемую стандартную атмосферу.

Приложение

В

(обязательное)

Протокол испытания

Протокол испытания должен содержать следующие данные:

- наименование организации, проводившей испытания;

- наименование полотна или изделия;

- принцип действия разрывной машины;

- зажимную длину;

- ширину полоски;

- среднюю разрывную нагрузку;

- среднее удлинение при разрыве;

- число испытаний;

- подпись лица, проводившего испытания;

- дату проведения испытания.

Ключевые слова: нетканые полотна, методы испытаний, прочность, растяжение, расслаивание, продавливание, раздирание, закрепление волокон