ГОСГОРТЕХНАДЗОР РОССИИ

Утверждены

постановлением

Госгортехнадзора России

от 11.11.96 № 44

ПРАВИЛА

ОРГАНИЗАЦИИ И ПРОВЕДЕНИЯ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ СОСУДОВ, АППАРАТОВ,

КОТЛОВ И ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ

РД 03-131-97

Москва

НПО ОБТ

2000

Содержание

1. Общие положения

1.1. Назначение и область применения

Правила организации и проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов* устанавливают требования, обеспечивающие организацию и проведение акустико-эмиссионного контроля объектов, подконтрольных Госгортехнадзору России, и распространяются на проведение акустико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов, работающих при избыточном давлении. Использование настоящего документа для других объектов допускается только по согласованию с органами, осуществляющими надзор за их безопасной эксплуатацией.

____________

* Далее по тексту – Правила акустико-эмиссионного контроля

1.1.1. Основные положения по применению акустико-эмиссионного метода контроля сосудов, котлов, аппаратов и технологических трубопроводов

Метод акустической эмиссии (АЭ) обеспечивает выявление развивающихся дефектов посредством регистрации и анализа акустических волн, возникающих в процессе пластической деформации и роста трещин в контролируемых объектах. Кроме того, метод АЭ позволяет выявить истечение рабочего тела (жидкости или газа) через сквозные отверстия в контролируемом объекте. Указанные свойства метода АЭ дают возможность формировать адекватную систему классификации дефектов и критерии оценки технического состояния, объекта, основанные на реальном влиянии дефекта на объект.

Характерными особенностями метода АЭ, определяющими его возможности, параметры и области применения, являются следующие:

- Метод АЭ обеспечивает обнаружение и регистрацию только развивающихся дефектов, что позволяет классифицировать дефекты не по размерам, а по степени их опасности.

- В производственных условиях метод АЭ позволяет выявить приращение трещины на десятые доли миллиметра. Предельная чувствительность акустико-эмиссионной аппаратуры по расчетным оценкам составляет порядка 1×10-6 мм2, что соответствует выявлению скачка трещины протяженность 1 мкм на величину 1 мкм, что указывает на весьма высокую чувствительность к растущим дефектам.

Свойство интегральности метода АЭ обеспечивает контроль всего объекта с использованием одного или нескольких преобразователей АЭ, неподвижно установленных на поверхности объекта.

Метод АЭ позволяет проводить контроль различных технологических процессов и процессов изменения свойств и состояния материалов.

Положение и ориентация дефекта не влияет на выявляемость дефектов.

Метод АЭ имеет меньше ограничений, связанных со свойствами и структурой конструкционных материалов, чем другие методы неразрушающего контроля.

Особенностью метода АЭ, ограничивающей его применение, является в ряде случаев трудность выделения сигналов АЭ из помех. Это связано с тем, что сигналы АЭ являются шумоподобными, поскольку АЭ является случайным импульсным процессом. Поэтому, когда сигналы АЭ малы по амплитуде, выделение полезного сигнала из помех представляет собой сложную задачу. При развитии дефекта, когда его размеры приближаются к критическому значению, амплитуда сигналов АЭ и темп их генерации резко увеличивается, что приводит к значительному возрастанию вероятности обнаружения такого источника АЭ.

Метод АЭ может быть использован для контроля объектов при их изготовлении - в процессе приемочных испытаний, при периодических технических освидетельствованиях, в процессе эксплуатации.

Целью акустико-эмиссионного контроля является обнаружение, определение координат и слежение (мониторинг) за источниками АЭ, связанными с несплошностями на поверхности или в объеме стенки сосуда, сварного соединения и изготовленных частей и компонентов. Источники АЭ рекомендуется при наличии технической возможности оценить другими методами неразрушающими контроля. Метод АЭ может быть использован также для оценки скорости развития дефекта в целях заблаговременного прекращения испытаний и предотвращения разрушения изделия. Регистрация АЭ позволяет определить образование свищей, сквозных трещин, протечек в уплотнениях, заглушках, арматуре и фланцевых соединениях.

Акустико-эмиссионный контроль технического состояния обследуемых объектов проводится только при создании в конструкции напряженного состояния, инициирующего в материале объекта работу источников АЭ. Для этого объект подвергается нагружению силой, давлением, температурным полем и т.д. Выбор вида нагрузки определяется конструкцией объекта и условиями его работы, характером испытаний.

1.1.2. Схемы применения акустико-эмиссионного метода контроля

Метод АЭ рекомендуется использовать для контроля промышленных объектов по следующим схемам, включающим в ряде случаев использование других методов неразрушающего контроля:

1.1.2.1. Проводят акустико-эмиссионный контроль объекта. В случае выявления источников АЭ в месте их расположения проводят контроль одним из традиционных методов неразрушающего контроля - ультразвуковым (УЗК), радиационным, магнитным (МПД), капиллярным (КД) и другими, предусмотренными нормативно-техническими документами. Данную схему рекомендуется использовать при контроле объектов, находящихся в эксплуатации. При этом сокращается объем традиционных методов неразрушающего контроля, поскольку в случае применения традиционных методов необходимо проведение сканирования по всей поверхности (объему) контролируемого объекта.

1.1.2.2. Проводят контроль одним или несколькими методами неразрушающего контроля. При обнаружении недопустимых (по нормам традиционных методов контроля) дефектов или при возникновении сомнения в достоверности применяемых методов неразрушающего контроля проводят контроль объекта с использованием метода АЭ. Окончательное решение о допуске объекта в эксплуатацию или ремонте обнаруженных дефектов принимают по результатам проведенного акустико-эмиссионного контроля.

1.1.2.3. В случае наличия в объекте дефекта, выявленного одним из методов неразрушающего контроля, метод АЭ используют для слежения за развитием этого дефекта. При этом может быть использован экономный вариант системы контроля, с применением одноканальной или малоканальной конфигурации акустико-эмиссионной аппаратуры.

1.1.2.4. Метод АЭ в соответствии с Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением применяют при пневмоиспытании объекта в качестве сопровождающего метода, повышающего безопасность проведения испытаний. В этом случае целью применения акустико-эмиссионного контроля служит обеспечение предупреждения возможности катастрофического разрушения. Рекомендуется использовать метод АЭ в качестве сопровождающего метода при гидроиспытании объектов.

1.1.2.5. Метод АЭ может быть использован для оценки остаточного ресурса и решения вопроса относительно возможности дальнейшей эксплуатации объекта. Оценка ресурса производится с использованием специально разработанной методики, согласованной с Госгортехнадзором России. При этом достоверность результатов зависит от объема и качества априорной информации о моделях развития повреждений и состояния материала контролируемого объекта.

1.1.3. Порядок применения метода акустической эмиссии

1.1.3.1. Акустико-эмиссионный контроль проводят во всех случаях, когда он предусмотрен правилами безопасности или технической документацией на объект.

1.1.3.2. Акустико-эмиссионный контроль проводят во всех случаях, когда нормативно-техническими документами на объект предусмотрено проведение неразрушающего контроля (ультразвуковой контроль, радиография, МПД, КД и другими методами неразрушающего контроля), но по техническим или другим причинам проведение неразрушающего контроля указанными методами затруднительно или невозможно.

1.1.3.3. Допускается использование акустико-эмиссионного контроля самостоятельно, а также вместо перечисленных в п. 1.1.3.2. методов неразрушающего контроля по согласованию с Госгортехнадзором России.

1.2. Объекты контроля

Настоящий документ распространяется на емкостное, колонное, реакторное, теплообменное оборудование химических, нефтехимических и нефтеперерабатывающих производств, изотермические хранилища, хранилища сжиженных углеводородных газов под давлением, резервуары нефтепродуктов и агрессивных жидкостей, оборудование аммиачных холодильных установок, сосуды, котлы, аппараты, технологические трубопроводы пара и горячей воды и их элементы.

2. Требования к

организации

работ, исполнителям и порядок

подготовки к выполнению акустико-

эмиссионного контроля

2.1. Организация контроля

В подготовке и проведении акустико-эмиссионного контроля участвуют как исполнитель, так и заказчик. Существенным фактором, влияющим на результаты акустико-эмиссионного контроля, являются меры, предшествующие непосредственно его проведению. Выполняются следующие действия:

2.1.1. После получения официальной заявки от заказчика представитель исполнителя проводит предварительное ознакомление с объектом контроля с целью изучения технической возможности проведения контроля. На данной стадии решается вопрос о виде контроля: акустико-эмиссионный контроль объекта может быть разовым, постоянно-периодическим с использованием переносных приборов и постоянным с использованием стационарных приборов (мониторинг).

2.1.2. После оформления договора на проведение акустико-эмиссионного контроля заказчик представляет исполнителю всю необходимую для проведения контроля проектную и техническую документацию на объект контроля, с фактическими условиями и режимами эксплуатации.

2.1.3. После ознакомления с документацией на объект исполнитель составляет Программу работ по акустико-эмиссионному контролю объекта*. Программа работ утверждается ответственным должностным лицом предприятия-заказчика. Это должны быть главный инженер (технический директор) предприятия, либо лицо, его замещающее.

______________

* Далее по тексту – Программа работ.

В Программе работ должны быть отражены мероприятия, проводимые предприятием-заказчиком по подготовке к выполнению акустико-эмиссионного контроля, порядок проведения работ с выделением обязанностей каждого участника работ, как со стороны исполнителя, так и со стороны заказчика. Программа работ должна включать организационно-технические мероприятия, обеспечивающие успешное выполнение акустико-эмиссионного контроля. В Программу работ должны входить следующие мероприятия:

представление помещения для размещения акустико-эмиссионной аппаратуры (при необходимости). Температура в помещении должна быть не ниже 18 °С, оно должно быть обеспечено электропитанием напряжением 220 В и мощностью не ниже 10 кВт;

обеспечение доступа к местам установки преобразователей АЭ на объекте контроля; Заказчик, при необходимости, должен обеспечить подъемные механизмы, установить леса, изготовить и установить заглушки, выделить персонал для вспомогательных работ, включая вырезку окон в теплоизоляции и зачистку поверхности в местах установки преобразователей АЭ (чистота поверхностей должна быть не хуже Rz40); исполнитель должен отвести всех ремонтных рабочих на период акустико-эмиссионного контроля от контролируемого объекта, прекратить работы на близко расположенных объектах и т.д.;

обеспечение изменения нагрузки на объект согласно графику нагружения, разработанному исполнителем;

обеспечение двусторонней связи между персоналом, выполняющим контроль и эксплуатационным персоналом, осуществляющим изменение нагрузки;

проведение инструктажа по технике безопасности и обеспечение специалистов, проводящих акустико-эмиссионный контроль, индивидуальными средствами защиты и спецодеждой.

Мероприятия по безопасному ведению работ выполняются предприятием-заказчиком.

2.2. Предварительное изучение объекта контроля

Перед проведением акустико-эмиссионного контроля исполнитель должен тщательно изучить объект контроля с целью получения данных для разработки конкретной технологии акустико-эмиссионного контроля данного объекта. "Технология контроля объекта"*, являющаяся частью Программы работ, должна быть разработана на основании настоящего документа и данных, полученных при изучении объекта контроля. Технология контроля должна быть приведена в отчетной документации по контролю.

___________

* Далее по тексту – Технология контроля.

При разработке Технологии контроля необходимо иметь следующие данные:

2.2.1. Акустические свойства материала и контролируемого объекта, включая необходимые для выполнения акустико-эмиссионного контроля скорости и коэффициенты затухания волн, импедансы материалов.

2.2.2. Требуемые для акустико-эмиссионного контроля свойства материала объекта.

2.2.3. Параметры объекта как акустического канала.

Акустические и акустико-эмиссионные параметры получают при предварительном изучении объекта контроля либо используют известные из технической и научной литературы данные.

На основании полученных данных разрабатывают методические приемы контроля объекта, а также разрабатывают систему (либо выбирают из уже существующих систем и критериев) классификации источников АЭ и критериев оценки результатов контроля. Выбор системы классификации источников АЭ и критериев оценки рекомендуется согласовывать со специализированной экспертной организацией из числа аккредитованных Госгортехнадзором России.

2.2.4. Технология контроля согласовывается с заказчиком до проведения контроля с целью выполнения заказчиком необходимых подготовительных работ.

В Технологии контроля должна содержаться следующая информация:

а) материал и конструкция контролируемого объекта, включая размеры и форму, тип хранимого (рабочего) продукта;

б) данные о параметрах шумов;

в) тип и параметры преобразователей АЭ, их изготовитель, сведения о калибровке;

г) метод крепления преобразователей АЭ;

д) контактная среда;

е) очистка объекта после контроля;

ж) схема расположения преобразователей АЭ;

з) тип прибора АЭ, его параметры;

и) описание системы и результатов калибровки акустико-эмиссионной аппаратуры;

к) регистрируемые данные и методы регистрации;

л) система классификации источников АЭ и критерии оценки состояния контролируемого объекта по результатам контроля;

м) квалификация операторов.

Данные об объекте контроля и основных параметрах контроля заносят в протокол по результатам акустико-эмиссионного контроля (приложение 4).

Полностью описывают процедуру гидро- (пневмо) испытания; приводят графики изменения нагрузки и температуры во времени.

2.2.5. Заказчик согласно Технологии контроля организует подготовку системы нагружения, создает необходимые запасы испытательной среды (инертного газа, воды и т.д.), решает вопросы подготовки нагружающих устройств, грузоподъемных механизмов и других подготовительных работ, указанных в Технологии контроля. Для объектов, которые предварительно нагружались, либо находились под нагрузкой, давление и/или нагрузки должны быть уменьшены до предварительно определенного уровня. Время выдержки при пониженном давлении должно быть установлено на основании предварительно полученных данных.

До проведения испытаний объекта, находящегося в эксплуатации, необходимо в обязательном порядке иметь информацию о:

максимальном действующем (рабочем) давлении или нагрузке в течение последнего года.

испытательном давлении.

2.2.6. При выполнении работ по контролю заказчик представляет в распоряжение исполнителя бригаду сотрудников, обеспечивающих проведение работ. Условия привлечения исполнителем к вспомогательным операциям по акустико-эмиссионноиу контролю персонала заказчика определяются договором.

2.3. Требования к предприятиям и персоналу,

проводящим акустико-эмиссионный контроль

AЭ-контроль объектов проводят лаборатории неразрушающего контроля, аттестованные в установленном порядке.

(Измененная редакция, Изм. № 1)

Заключение по результатам контроля имеет право давать специалист, имеющий II или III уровень квалификации.

К предприятиям, проводящим акустико-эмиссионный контроль, предъявляется ряд требований, которые должны обеспечивать выполнение работ на высоком техническом уровне.

Предприятие должно иметь:

лицензию Госгортехнадзора России на право проведения работ по акустико-эмиссионному контролю;

калиброванные средства контроля (преобразователи АЭ и акустико-эмиссионную аппаратуру);

аттестованный, квалифицированный персонал.

Рекомендуется иметь пакет документов, подтверждающий профессиональный уровень предприятия-исполнителя, данные о системе качества (Руководство по качеству), информацию о предыдущих работах по контролю промышленных объектов, список проконтролированных объектов и предприятий, которым были оказаны услуги по акустико-эмиссионному контролю.

Необходимым условием готовности исполнителя выполнять работы по акустико-эмиссионному контролю является наличие у него Технологии контроля контролируемого объекта.

3. Требования к аппаратуре и оборудованию

К аппаратуре и оборудованию, используемому при выполнении акустико-эмиссионного контроля, относятся преобразователи АЭ с устройствами крепления и материалами для обеспечения акустической связи с объектом контроля; имитаторы сигналов АЭ; электронные блоки, предназначенные для усиления и обработки сигналов АЭ; вычислительные средства для обработки и представления результатов контроля, включая программное обеспечение; средства, обеспечивающие нагружение контролируемого объекта.

3.1. Преобразователи АЭ

Преобразователи АЭ определяют чувствительность контроля и рабочий частотный диапазон. Рабочую частоту следует выбирать исходя из условий шумов, акустического затухания в объекте. Для контроля сосудов, котлов и аппаратов рекомендуется использовать диапазон 100-500 кГц. При контроле технологических трубопроводов следует использовать более низкий диапазон частот 20-60 кГц. Необходимо учитывать, что при контроле объектов на более низких частотах наблюдается высокий уровень посторонних механических шумов. В диапазоне свыше 500 кГц в большей мере сказывается затухание упругих волн в конструкции.

Используемые АЭ должны быть температурно-стабильными в диапазоне температур, в котором производится контроль объектов. Их коэффициент электроакустического преобразования не должен изменяться более чем на 3 дБ в этом диапазоне температур. Разброс коэффициентов преобразования для партии преобразователей, используемых при контроле объекта, не должен превышать 3 дБ. Рекомендуется использовать преимущественно резонансные АЭ.

Преобразователи АЭ должны быть помехозащищенными, что достигается использованием принятых методов помехозащиты, а также применением дифференциальных схем.

Преобразователи АЭ следует крепить к объекту с использованием механических приспособлений, магнитных держателей, либо с помощью клея. Приспособления для установки преобразователей на объекте выбирают с учетом его конструктивных особенностей. Они могут быть съемными (магнитные держатели, струбцины, хомуты и т.п.) или в виде стационарно установленных кронштейнов.

Предусилитель размещают вблизи преобразователя АЭ или непосредственно в его корпусе. Длина сигнального кабеля, соединяющего преобразователь АЭ с предусилителем, как правило, не должна превышать 2 м, кабель должен иметь экран для защиты от электромагнитных помех. Максимальная длина кабеля, соединяющего предусилитель с прибором, как правило, не должна превышать 150 м. Потери сигнала в данном кабеле не должны превышать 1 дБ на 30 м длины, электрическая емкость не должна превышать 30 пФ/м.

Преобразователь АЭ устанавливают либо непосредственно на поверхность сосуда, либо с использованием волновода. Рекомендуется использовать ненаправленные преобразователи. При контроле линейных объектов (трубопроводов), либо при контроле определенных зон допускается использовать направленные преобразователи АЭ. Для толстостенных объектов (при условии l<<t»10L, где t - толщина стенки, l - длина волны на рабочей частоте, L - расстояние между преобразователями АЭ) рекомендуется применение пьезопреобразователей поверхностных волн.

При установке преобразователя АЭ на объект контроля акустическая контактная среда должна обеспечивать эффективную акустическую связь преобразователя АЭ с объектом. Уменьшение амплитуды сигнала при его прохождении из объекта в преобразователь АЭ не должно превышать 6-12 дБ, что достигается использованием контактной среды с минимальным затуханием и акустическим импедансом, способствующим акустическому согласованию преобразователя АЭ и объекта. Контактная среда не должна оказывать нежелательное воздействие (например, вызывать коррозию) на контролируемый объект. Контактная среда должна обеспечивать надежный акустический контакт в течение всего времени испытаний при температуре контролируемого объекта. В качестве контактной среды можно использовать эпоксидную смолу без отвердителя, машинное масло, глицерин и другие жидкие среды. Поверхность объекта контроля в месте установки преобразователя АЭ зачищают до чистоты не хуже Rz40.

После установки преобразователя АЭ на объект контроля производят проверку их работоспособности с использованием имитаторов АЭ. В качестве имитатора сигналов АЭ следует использовать пьезоэлектрический преобразователь, возбуждаемый электрическими импульсами от генератора. Частотный диапазон имитационного импульса должен соответствовать частотному диапазону системы контроля.

Генератор, возбуждающий преобразователь-имитатор, должен отвечать следующим требованиям:

частота следования импульсов - 1-1000 Гц;

амплитуда генерируемых импульсов варьируется и должна обеспечивать изменение амплитуды на выходе преобразователей системы контроля (с учетом затухания) в диапазоне 10-30 мВ;

длительность возбуждающего электрического импульса не должна превышать 0,1-0,2 мкс.

В качестве имитатора сигналов АЭ допускается также использовать источник Су-Нильсена [излом графитового стержня диаметром 0,3-0,5 мм, твердостью 2Т (2Н)].

При выполнении контроля используемые рабочие преобразователи АЭ должны быть откалиброваны с использованием эталонных преобразователей АЭ.

При выполнении калибровки определение коэффициента электроакустического преобразования эталонного преобразователя АЭ путем измерения амплитуды динамического смещения поверхности твердого тела и амплитуды импульсной характеристики производят с использованием образцовых средств измерений органами (лабораториями), аккредитованными Госстандартом России.

Калибровку рабочих преобразователей АЭ производят независимые, аккредитованные Госстандартом России лаборатории с использованием эталонных преобразователей АЭ. Определение основных параметров рабочих преобразователей АЭ осуществляют владельцы преобразователей АЭ с использованием эталонных преобразователей АЭ. Калибровка эталонных преобразователей АЭ должна проводиться один раз в год. Определение основных параметров рабочих преобразователей АЭ должно проводиться перед каждым контролем, но не реже одного раза в год. Результаты заносят в паспорт преобразователя АЭ.

3.2. Акустико-эмиссионная аппаратура

Для регистрации АЭ при испытаниях крупномасштабных объектов следует применять акустико-эмиссионную аппаратуру в виде многоканальных систем, позволяющих определять координаты источников сигналов и характеристики АЭ с одновременной регистрацией параметров нагружения (давления, температуры и т.д.).

Многоканальная акустико-эмиссионная система должна включать:

комплект предварительных усилителей;

кабельные линии;

блоки предварительной обработки и преобразования сигналов АЭ;

ЭВМ с необходимым математическим обеспечением;

средства отображения информации;

блоки калибровки системы.

Акустико-эмиссионная система может быть как стационарной, так и передвижной. Для контроля объектов простой конфигурации или в случаях, когда не требуется определение местоположения дефектов, допускается применение менее сложной аппаратуры, т.е. одноканального прибора (приборов), либо многоканальной системы в режиме зонного контроля.

Акустико-эмиссионная система должна обеспечивать как оперативную обработку и отображение информации в режиме реального времени, так и обработку, отображение и вывод на периферийные устройства для документирования накопленных в течение испытания данных после окончания испытания.

К такой информации относятся:

номера групп преобразователей АЭ, зарегистрировавших импульс АЭ, либо номер ПАЭ;

координаты каждого зарегистрированного импульса АЭ (в режиме зонного контроля это не требуется);

амплитуда импульса АЭ (амплитудное распределение акустико-эмиссионного процесса);

энергия импульсов акустической эмиссии, либо "MARSE" (Measured Area of the Rectified Signal Envelope - измеренная площадь под огибающей сигнала), либо другой энергетический параметр;

число выбросов (превышений сигналом уровня дискриминации);

временные характеристики сигнала;

параметры нагрузки, при которых зарегистрирован импульс АЭ (давление, деформация или температура);

время регистрации импульса;

значения разницы времен прихода сигналов (в режиме зонного контроля это не требуется);

К акустико-эмиссионным системам предъявляются следующие общие технические требования, подтвержденные калибровочным сертификатом на аппаратуру:

рабочий частотный диапазон от 10 до 500 кГц;

неравномерность амплитудно-частотной характеристики в пределах частотного диапазона не более ±3 дБ;

ослабление сигнала за пределами рабочего диапазона при расстройстве на октаву относительно граничных частот не менее 30 дБ;

эффективное значение напряжения собственных шумов усилительного тракта не более 5 мкВ;

коэффициент усиления предварительного усилителя 20-60 дБ;

коэффициент усиления основного усилителя 0-40 дБ со ступенчатой регулировкой через 1 дБ;

амплитудный динамический диапазон предварительного усилителя не менее 70 дБ;

динамический диапазон измерения амплитуды сигналов АЭ не менее 60 дБ;

акустико-эмиссионная система должна обеспечивать возможность выравнивания чувствительности измерительных каналов так, чтобы отличия не превышали ±1 дБ.

Акустико-эмиссионная система должна обеспечивать отбраковку ложных событий, реализованную как на аппаратурном, так и на программном уровнях.

Системная часть программы должна обеспечивать удобства общения оператора с ЭВМ, ввод приказов задания и изменения параметров в диалоговом режиме обработки.

Основные параметры акустико-эмиссионной аппаратуры и режимы ее работы заносят в протокол (приложение 4). При изменении их в ходе испытаний следует указать причину.

4. Проведение контроля

Объекты должны контролироваться в их рабочем положении. После проведения подготовительных работ осуществляются непосредственные работы по контролю, которые начинаются с установки преобразователей АЭ на объект.

4.1. Установка преобразователей акустической эмиссии

Каждый преобразователь АЭ должен быть установлен непосредственно на поверхность объекта, либо может быть использован соответствующий волновод. Следует учитывать, что при наличии окраски и защитных покрытий, а также кривизны поверхности объекта и неровностей поверхности в зоне контакта возможно уменьшение амплитуды сигнала АЭ и искажение его формы. Если уменьшение амплитуды сигнала АЭ превышает 6 дБ, поверхность объекта в месте установки преобразователя АЭ должна быть очищена от краски или покрытия в обязательном порядке.

Необходимо предусмотреть также крепление сигнального кабеля и предусилителя, чтобы исключить потерю акустического контакта и механическое нагружение преобразователя АЭ.

Размещение преобразователей АЭ и количество антенных групп определяется конфигурацией объекта и максимальным разнесением преобразователей АЭ, связанным с затуханием сигнала, точностью определения координат. Антенные группы и отдельные преобразователи АЭ при зонной локации следует устанавливать так, чтобы критические места объекта, сварные швы, зоны высоких напряжений, патрубки, зоны, подвергнутые ремонту, и т.д. входили в зону контроля. Необходимо учитывать дополнительное затухание в сварных швах и на участках, где имеет место изменение толщины стенки объекта. Размещение преобразователей АЭ приводят в Технологии контроля (картах контроля).

В зависимости от конфигурации объект следует разделять на отдельные элементарные участки: линейные, плоские, цилиндрические, сферические. Для каждого участка выбирают соответствующую схему расположения преобразователей АЭ. Кроме основных групп преобразователей, служащих для определения координат, на объекте могут размещаться вспомогательные (блокировочные) группы для пространственной селекции зоны выявленных источников шума.

Размещение преобразователей АЭ должно обеспечивать контроль всей поверхности контролируемого объекта. В ряде случаев по согласованию с заказчиком допускается размещение преобразователей АЭ только в тех областях объекта, которые считают важными. Если не обеспечивается стопроцентное перекрытие зонами контроля всего объекта, то это должно быть отмечено в отчете по контролю с обоснованием использования данной схемы.

Координаты источников акустической эмиссии вычисляют по разнице времени прихода сигналов на преобразователи АЭ, расположенные на поверхности контролируемого объекта.

В случае многоканальной локации расстояние между преобразователями АЭ выбирают таким образом, чтобы сигнал от имитатора АЭ (излома карандаша), расположенного в любом месте контролируемой зоны, обнаруживался тем минимальным количеством преобразователей, которое требуется для расчета координат.

Для выбора расстояния между преобразователями АЭ производят измерение затухания, при этом выбирают представительную часть объекта без патрубков, проходов и т.д., устанавливают преобразователь АЭ и перемещают (через 0,5 м) имитатор АЭ по линии в направлении от преобразователя АЭ на расстояние до 3 м. В качестве имитатора АЭ рекомендуется использовать пьезопреобразователь, либо излом грифеля карандаша (имитатор Су-Нильсена) диаметром 0,3-0,5 мм твердостью 2Н (2Т), с углом наклона стержня приблизительно 30° к поверхности, стержень выдвигают на 2,5 мм.

Расстояние между преобразователями АЭ при использовании зонной локации задают таким образом, чтобы сигнал АЭ от излома карандаша (либо сигнал от другого имитатора АЭ) регистрировался в любом месте контролируемой зоны хотя бы одним преобразователем АЭ и имел амплитуду не меньше заданной. Как правило, разница амплитуд имитатора АЭ при расположении его вблизи преобразователя АЭ и на краю зоны не должна превышать 20 дБ. Максимальное расстояние между преобразователями АЭ не должно превышать расстояния, которое в 1,5 раза больше порогового. Последнее определяют как расстояние, при котором амплитуда сигнала от имитатора АЭ (излома грифеля карандаша) равна пороговому напряжению.

При контроле объектов с высоким затуханием упругих волн рекомендуется использовать две рабочих частоты - низкую - в диапазоне 20-60 кГц и более высокую - в диапазоне 100-500 кГц. В этом случае высокочастотные каналы используют для обнаружения и оценки АЭ источников. Низкочастотные каналы следует использовать для выявления тех источников АЭ, которые могут быть пропущены из-за большого затухания сигналов АЭ на высокой частоте. Если выявлена значительная активность на низкой частоте (соответствующая источнику II или III класса) и отсутствует регистрация по высокочастотным каналам, следует переустановить высокочастотные ПАЭ и повторить контроль.

Измерение скорости звука, используемое для расчета координат источников АЭ, производят следующим образом.

Имитатор АЭ располагают вне групп преобразователей АЭ на линии, соединяющей преобразователи АЭ, на расстоянии 10-20 см от одного из них. Проводя многократные измерения (не менее 5) для разных пар преобразователей АЭ, определяют среднее время распространения. По нему и известному расстоянию между преобразователями АЭ вычисляют скорость распространения сигналов АЭ.

4.2. Проверка работоспособности акустико-эмиссионной

аппаратуры и калибровка каналов

Проверку работоспособности акустико-эмиссионной системы выполняют тотчас после установки преобразователей АЭ на контролируемый объект, а также после проведения испытаний, путем возбуждения акустического сигнала имитатором АЭ, расположенным на определенном расстоянии от каждого преобразователя АЭ. Отклонение зарегистрированной амплитуды сигнала АЭ не должно превышать 3 дБ от средней величины для всех каналов. В случае превышения указанного значения необходимо устранить причину, в противном случае следует провести повторный контроль.

Уровень чувствительности различных групп преобразователей АЭ может различаться. В этом случае должны быть отметка в протоколе контроля и обоснование в отчете. При оценке результатов контроля необходимо учитывать разброс чувствительности каналов.

Коэффициент усиления каналов и порог амплитудной дискриминации выбирают с учетом ожидаемого диапазона амплитуд сигналов АЭ. При этом следят, чтобы обеспечивалась неискаженная передача сигналов АЭ и частота выбросов помех в канале не превышала в среднем одного в 100 с. Проверяются значение порога, число выбросов сигнала АЭ, энергия, MARSE, амплитуда и другие необходимые характеристики по технологии, записанной в Технологии контроля.

В случае если проводятся гидроиспытания объектов, все работы по настройке аппаратуры выполняются после полного заполнения объектов водой.

4.3. Нагружение объекта

После выполнения подготовительных и настроечных работ производят нагружение объекта. Акустико-эмиссионный контроль выполняют в процессе нагружения объекта до определенной заранее выбранной величины и в процессе выдержки нагрузки на заданных уровнях.

При

нагружении объекта контроля внутренним давлением, максимальное его значение - ![]() (испытательное

давление) должно превышать разрешенное рабочее давление

(испытательное

давление) должно превышать разрешенное рабочее давление ![]() (эксплуатационную нагрузку)

не менее, чем на 5-10 %, но не превышать пробного, определяемого по формуле:

(эксплуатационную нагрузку)

не менее, чем на 5-10 %, но не превышать пробного, определяемого по формуле:

![]()

где

Р - расчетное давление сосуда, МПа (кгс/см2); ![]() - допускаемые

напряжения для материала сосуда или его элементов соответственно при 20 °С и

расчетной температуре, МПа (кгс/см2); а = 1,25 - для всех

сосудов, кроме литых; а = 1,5 - для литых сосудов (пункты 4.6.3. - 4.6.5

Правил

устройства и безопасной эксплуатации сосудов, работающих под давлением).

- допускаемые

напряжения для материала сосуда или его элементов соответственно при 20 °С и

расчетной температуре, МПа (кгс/см2); а = 1,25 - для всех

сосудов, кроме литых; а = 1,5 - для литых сосудов (пункты 4.6.3. - 4.6.5

Правил

устройства и безопасной эксплуатации сосудов, работающих под давлением).

В случае, если максимальное давление испытания равно величине пробного давления, длительность выдержки для объектов, находящихся в эксплуатации, не должна превышать 5 мин (п. 6.3.20 "Правил устройства и безопасной эксплуатации сосудов, работающих под давлением"), а при испытании вновь изготовленных объектов выбирается в соответствии с таблицей 4.3. (п. 4.6.12. "Правил устройства и безопасной эксплуатации сосудов, работающих под давлением").

Таблица 4.3

|

Толщина стенки сосуда, мм |

Время выдержки, мин |

|

До 50 |

10 |

|

Свыше 50 до 100 |

20 |

|

Свыше 100 |

30 |

|

Для литых и многослойных независимо от толщины стенки |

60 |

Если максимальное давление испытания меньше величины пробного давления, длительность выдержки при испытании вновь изготовленных объектов должна быть не менее 10 мин.

При акустико-эмиссионном контроле резервуаров для хранения нефти, нефтепродуктов и других жидких сред используют максимальную величину нагрузки равную Рисп = 1,05Рраб.

При акустико-эмиссионном контроле объектов, испытуемых под налив, время выдержки их при максимальном допустимом уровне заполнения должно быть не менее двух часов.

При назначении максимального давления испытаний должны учитываться характеристики материала, условия эксплуатации объекта контроля, температура, а также предыстория его нагружения.

Нагружение осуществляется с использованием специального оборудования, обеспечивающего повышение нагрузки - внутреннего (внешнего) давления по заданному графику, который определяет скорость нагружения, время выдержек объекта под нагрузкой и значения нагрузок. Пример типового графика нагружения приведен в справочном приложении 6. Допускается отклонение от типового графика нагружения с приведением в отчете необходимого обоснования.

Испытания объекта подразделяют на предварительные и рабочие.

Предварительные испытания имеют целью:

проверку работоспособности всей аппаратуры;

уточнение уровня шумов и корректировку порога дискриминации;

опрессовку заглушек и сальниковых уплотнений;

выявление источников акустического излучения, связанных с трением в точках подвески (крепления) объектов, опор, конструкционных элементов жесткости и пр.

Предварительные испытания проводят при циклическом нагружении в диапазоне 0-0,25 Рраб. Для объектов без плакирующих покрытий и ребер жесткости число циклов нагружения составляет не менее 2, для прочих - не менее 5.

Рекомендуется нагружение при рабочем испытании проводить ступенями, с выдержками давления на уровне 0,58×Рраб 0,75×Рраб 1,0×Рраб и Рисп. Время выдержки на промежуточных ступенях должно, как правило, составлять 10 мин.

Нагружение объектов должно проводиться плавно со скоростью, при которой не возникают помехи, превышающие допустимый уровень (см. п. 4.4). Рекомендуемые скорости повышения давления составляют:

Рисп/60-Рисп/20 [МПа/мин].

Допускается проведение испытаний со скоростью нагружения меньшей минимальной указанной. В этих случаях промежуточные выдержки можно не проводить.

Акустико-эмиссионный контроль резервуаров большого объема и хранилищ проводят в режиме мониторинга (непрерывного контроля), либо по специальной программе. Программа нагружения для каждого такого объекта составляется индивидуально и согласовывается со специализированной экспертной организацией из числа аккредитованных Госгортехнадзором России.

В качестве нагружающей среды могут быть использованы вода, рабочее тело объекта в виде жидких сред (гидроиспытание), а также газообразные среды (пневмоиспытание).

В случае проведения гидроиспытаний подача нагружающей жидкости должна производиться через патрубок, расположенный в нижней части сосуда, ниже уровня жидкости, заполняющей сосуд.

Для уменьшения уровня шумов и помех во время проведения контроля должны быть приостановлены все посторонние работы на самом объекте контроля и вблизи его. Должны быть исключено хождение по площадкам обслуживания, передвижение автотранспорта, проведение сварочных и монтажных работ, работа подъемно-транспортных механизмов, расположенных рядом.

При выполнении контроля объектов большой протяженности или крупногабаритных объектов допускается проводить контроль по этапам. Интервал между отдельными этапами должен быть не менее 24 ч. Допускается проведение контроля только части объекта по согласованию с заказчиком.

При испытании вновь изготовленных сосудов, которые не проходили послесварочной термообработки, возможна регистрация АЭ, вызванная выравниванием напряжений и не связанная с развитием дефектов. Поэтому при первом нагружении, как правило, принимают во внимание только сигналы, амплитуда которых превышает уровень порога более чем на 20 дБ и сигналы, регистрируемые в течение выдержки. Если при первом нагружении выявятся источники АЭ II или III класса или получены неопределенные результаты, сосуд должен быть нагружен вторым рабочим циклом нагружения в обязательном порядке с изменением нагрузки от 50 до 100 % испытательного давления. Система классификации источников АЭ дана в разделе 6.

В процессе нагружения допускается изменение чувствительности усилительных трактов с обязательной регистрацией момента и значения внесенных изменений и обоснованием, приведенным в протоколе акустико-эмиссионного контроля.

В процессе нагружения рекомендуется непрерывно наблюдать на экране монитора обзорную картину акустико-эмиссионного излучения испытуемого объекта.

Испытания прекращаются досрочно в случаях, когда регистрируемый источник АЭ достигает класса IV. Быстрое (экспоненциальное) нарастание суммарного счета, амплитуды импульсов, энергии или MARSE может служить показателем ускоренного роста трещины, приводящего к разрушению. Объект должен быть разгружен, испытание либо прекращено, либо выяснен источник АЭ и оценена безопасность продолжения испытаний.

Регистрация давления и температуры (при ее изменении) ведется в течение всего цикла подъема и сброса нагрузки. Давление должно контролироваться непрерывно с погрешностью ±2 % максимального испытательного давления. Шкала аналогового манометра должна иметь максимальное значение не меньше, чем 1,5 и не больше 5-кратного значения испытательного давления, погрешность цифрового прибора не должна превышать 1 % испытательного давления.

4.4. Анализ шумов

Основным фактором, влияющим на эффективность акустико-эмиссионного контроля, являются шумы. При проведении акустико-эмиссионного контроля объектов следует учитывать, что основными источниками шумов являются:

разбрызгивание жидкости в сосуде при его заполнении;

гидродинамические турбулентные явления при высокой скорости нагружения;

работа насосов, моторов и других механических устройств;

действие электромагнитных наводок;

воздействие окружающей среды (дождя, ветра и т.д.).

Для принятия мер по уменьшению влияния шумов на результаты контроля необходимо разделять шумы по виду. В зависимости от источника происхождения шумы разделяют на акустические (механические) и электромагнитные. В зависимости от вида сигнала шумов они разделяются на импульсные и непрерывные. В зависимости от места положения источника разделяются на внешние и внутренние. Все протечки в контролируемом объекте и системе нагружения должны быть исключены до проведения испытаний.

Минимальный уровень шумов, который определяется чувствительность аппаратуры АЭ, связан с собственными тепловыми шумами преобразователя АЭ и коэффициентом шума входных каскадов усилителя (предусилителя). Собственный тепловой шум преобразователя АЭ с чувствительным элементом, изготовленным из пьезокерамики, не должен превышать 5 мкВ. Коэффициент шума входных каскадов усилителя не должен превышать 6 дБ. Поэтому собственные шумы аппаратуры АЭ не должны превышать 10 мкВ (Uша<10 мкВ), приведенных ко входу.

Уровень непрерывных акустических или электромагнитных шумов (Uш) не должен превышать Uша+6 дБ (Uш <Uпор= Uша + 6 дБ). Здесь Uпор - пороговое напряжение.

Если это условие не выполняется, то необходимо предпринять все меры (технические и организационные) для уменьшения уровня шумов. При невозможности уменьшения шумов до требуемого значения необходимо прекратить проведение акустико-эмиссионного контроля. Проведение контроля в условиях повышенных шумов (т.е. при выполнении неравенства Uш > Uша + 6 дБ) возможно только при научно-техническом обосновании возможности выявления требуемых источников АЭ. В этом случае значение порогового уровня аппаратуры может превысить значение 20 мкВ, т.е. Uпор > Uш >20 мкB.

Ограничения по импульсным шумам (помехам) устанавливают исходя из условий, при которых проводят испытания. Рекомендуется, чтобы средняя частота регистрации импульсных помех не превышала 0,01 Гц (т.е. Fпом < 0,01 Гц). При невозможности уменьшения частоты регистрации импульсных помех до требуемого значения необходимо прекратить проведение акустико-эмиссионного контроля. Проведение контроля в условиях повышенной частоты регистрации импульсных помех (т.е. при выполнении неравенства Fпом > 0,01) возможно только при научно-техническом обосновании возможности выявления требуемых источников АЭ.

Влияние электромагнитных помех снижается применением экранирования, специальных радиотехнических элементов (дифференциальных датчиков и усилителей, фильтров и т.д.), а также стробированием аппаратуры на время действия помехи.

Все шумы должны быть идентифицированы, минимизированы, должны быть зарегистрированы их параметры. После проведения настройки аппаратуры и до выполнения рабочего испытания в течение 15 мин проверяется шумовой фон, который должен быть ниже установленного порогового уровня. При регистрации шумов, уровень которых превышает порог, источник шумов должен быть исключен, либо должно быть остановлено испытание.

4.5. Определение местоположения источников

акустической эмиссии

Местоположение источников АЭ следует определять с заданной (в Технологии контроля) точностью либо с использованием многоканальной системы локации, либо с использованием зонного контроля. Определение координат источников АЭ сигналов производят в режиме планарной локации, т.е. не определяется глубина залегания источника.

Точность многоканальной локации должна быть не меньше величины, равной двум толщинам стенки или 5 % расстояния между преобразователями АЭ, в зависимости от того, какая величина больше.

Погрешности вычисления координат определяются погрешностями измерения времени поступления сигнала на преобразователи. Источниками погрешностей являются:

погрешность измерения временных интервалов;

отличие реальных путей распространения от теоретически принятых;

наличие анизотропии скорости распространения сигналов;

изменение формы сигнала в результате распространения по конструкции;

наложение по времени сигналов, а также действие нескольких источников;

регистрация преобразователями волн различных типов;

погрешность измерения (задания) скорости звука;

погрешность задания координат преобразователей АЭ.

Величину контролируемой площади при зонном контроле определяют границей поверхности объекта вокруг преобразователя АЭ, для которой затухание сигнала, проходящего от границы до преобразователя АЭ, не превышает 20 дБ.

До нагружения объекта оценивают погрешность определения координат с помощью имитатора. Его устанавливают в выбранной точке объекта и сравнивают показания системы определения координат с реальными координатами имитатора. При этом амплитуда имитационного сигнала варьируется в пределах ожидаемого диапазона, определяемого в результате предварительного изучения объекта испытания. Операцию повторяют для различных зон конструкции объекта. В случае, когда погрешность определения координат не удовлетворяет заданному значению, следует выявить основные источники погрешностей, указанные выше, и произвести корректировку параметров контроля (изменение конфигурации расположения преобразователей, расстояния между преобразователями и т.п.) Если после корректировки погрешность превышает заданную, следует обосновать возможность проведения АЭ контроля и отразить в отчете.

5. Накопление, обработка и анализ данных

В процессе контроля производят оперативное накопление и обработку данных. Система контроля должна обеспечить регистрацию и сигнализацию источника АЭ, соответствующего IV классу (катастрофически активному источнику), в реальном масштабе времени. После выполнения контроля объекта производят последующую обработку и анализ данных в полном объеме.

Накопление данных производят после выделения параметров сигналов АЭ. При наличии цифровых регистраторов используется запоминание сигналов АЭ с целью последующего анализа процесса.

Обработка и анализ данных определяется выбранной системой классификации источников АЭ и критериями оценки результатов контроля. Все зарегистрированные сигналы АЭ разделяются на источники АЭ в зависимости от их положения в контролируемом объекте. Классификация источников производится в зависимости от значений их параметров.

Оценку источников АЭ производят по этапам в зависимости от режима нагружения и времени, затрачиваемого на контроль. Каждый этап не должен превышать 4 ч непрерывного контроля. Длительность всего акустико-эмиссионного контроля не регламентируется.

Зонный контроль используется в случаях невозможности либо нецелесообразности определения координат источников АЭ.

Для использования указанного подхода предварительно подготавливают исходную информацию необходимую для выбора и применения того или иного критерия;

обработку данных следует производить на ЭВМ, входящей в систему акустико-эмиссионного контроля.

Программа обработки информации должна обеспечивать определение местоположения источников сигналов АЭ по времени прихода сигналов на преобразователи АЭ либо по амплитуде и отображать их положение в виде индикаций источника АЭ на карте локации (а в процессе контроля - на дисплее).

На карте локации выделяют зоны повышенной концентрации (кластеры) индикаций АЭ, которые в совокупности формируют полный образ источника АЭ.

Производят сопоставление местоположения полученных зон и технологической топологии объекта с целью отделения возможных источников механических шумов, не связанных с развивающимися дефектами, от источников АЭ.

Информация о зонах концентрации индикаций АЭ регистрируется и обрабатывается с использованием заложенных программ для построения предусмотренных графиков по каждой выделенной зоне и проведения классификации источников АЭ.

6. Оценка результатов контроля

После обработки принятых сигналов результаты контроля представляют в виде идентифицированных и классифицированных источников АЭ.

При принятии решения по результатам акустико-эмиссионного контроля используют данные, которые должны содержать сведения обо всех источниках АЭ, их классификации и сведения относительно источников АЭ, параметры которых превышают допустимый уровень.

Допустимый уровень источника АЭ устанавливает исполнитель при подготовке к акустико-эмиссионному контролю конкретного объекта.

Классификацию источников АЭ выполняют с использованием следующих параметров сигналов: суммарный счет, число импульсов, амплитуда (амплитудное распределение), энергия (либо энергетический параметр), скорость счета, активность, концентрация источников АЭ. В систему классификации также входят параметры нагружения контролируемого объекта и время.

Выявленные и идентифицированные источники АЭ рекомендуется разделять на четыре класса - I, II, III и IV:

источник 1 класса - пассивный источник;

источник II класса - активный источник;

источник III класса - критически активный источник;

источник IV класса - катастрофически активный источник.

Выбор системы классификации источников АЭ и допустимого уровня (класса) источников рекомендуется осуществлять каждый раз при акустико-эмиссионном контроле конкретного объекта, используя данные, приведенные в приложении I. В некоторых зарубежных нормативно-технических документах приняты другие системы классификации (приложение I).

Рекомендуемые действия персонала, выполняющего АЭ контроль, при выявлении источников АЭ того или иного класса следующие:

|

Источник 1 класса - (пассивный) |

регистрируют для анализа динамики его последующего развития. |

|

Источник II класса - (активный) |

1) регистрируют и следят за развитием ситуации в процессе выполнения данного контроля; |

|

2) отмечают в отчете и записывают рекомендации по проведению дополнительного контроля с использованием других методов. |

|

|

Источник III класса - (критически активный) |

1) регистрируют и следят за развитием ситуации в процессе выполнения данного контроля; |

|

2) предпринимают меры по подготовке возможного сброса нагрузки. |

|

|

Источник IV класса - (катастрофически активный) |

1) производят немедленное уменьшение нагрузки до 0, либо величины, при которой класс источника АЭ снизится до уровня II и I класса; |

|

2) после сброса нагрузки проводят осмотр объекта и, при необходимости, контроль другими методами. |

Каждый более высокий класс источника АЭ предполагает выполнение всех действий, определенных для всех источников более низких классов.

При положительной оценке технического состояния объекта по результатам акустико-эмиссионного контроля или отсутствии зарегистрированных источников АЭ применение дополнительных видов неразрушающего контроля не требуется. Если интерпретация результатов акустико-эмиссионного контроля неопределенна, рекомендуется использовать дополнительные виды неразрушающего контроля.

Окончательная оценка допустимости выявленных источников АЭ и индикаций при использовании дополнительных видов неразрушающего контроля осуществляется с использованием измеренных параметров дефектов на основе нормативных методов механики разрушения, методик по расчету конструкций на прочность и других действующих нормативных документов.

7. Документальное

оформление

результатов контроля

Результаты акустико-эмиссионного контроля должны содержаться в отчетных документах - отчете, протоколе и заключении, которые составляются исполнителем - организацией, проводившей акустико-эмиссионный контроль. Протокол и заключение являются частью отчета, они также могут быть использованы в качестве самостоятельных документов. По результатам испытаний однотипных объектов заказчику может быть представлен единый отчет с указанием регистрационных номеров объектов контроля.

Отчет оформляется по требованию заказчика. По требованию представителя территориального органа Госгортехнадзора России отчетные документы должны быть представлены в орган Госгортехнадзора России. Передача отчета либо других материалов, связанных с результатами выполненного акустико-эмиссионного контроля, третьей стороне (юридическому или физическому лицу) может быть допущена только с разрешения заказчика.

Отчет о результатах акустико-эмиссионного контроля должен содержать исчерпывающие данные о подготовке и проведении акустико-эмиссионного контроля, а также информацию, которая позволяет оценить состояние объекта и подтвердить уровень классификации исполнителя и специалистов, проводивших контроль, на основании чего можно судить о достоверности результатов.

Требования к содержанию отчета по результатам акустико-эмиссионного контроля приведены в справочном приложении 3. Формы протокола и заключения приведены в обязательных приложениях 4 и 5 (соответственно).

Все материалы (рабочие, черновые и т.д.), связанные с акустико-эмиссионным контролем объекта, а также отчетные документы, должны храниться у исполнителя не менее 10 лет, либо до повторного акустико-эмиссионного контроля объекта. При выполнении повторного акустико-эмиссионного контроля данного объекта другим исполнителем первичные материалы и отчетные документы в полном объеме должны быть переданы ему по требованию заказчика.

8. Требования

безопасности при

выполнении контроля

При выполнении акустико-эмиссионного контроля должны быть обеспечены требования технической безопасности проведения работ в соответствии с действующими нормативными документами, включая ГОСТ 12.1.019-79. "ССБТ. "Электробезопасность. Общие требования", Правила эксплуатации электроустановок потребителей и Правила техники безопасности при эксплуатации электроустановок потребителей и п. 4.6. "Правил устройства и безопасной эксплуатации сосудов, работающих под давлением".

9. Ответственность

за нарушение требований

Правил Акустико-Эмиссионного Контроля

Раздел 9.

(Исключен, Изм. № 1)

Приложение 1

(Справочное)

Системы

классификации источников

акустической эмиссии и критерии

оценки состояния объекта

Результаты акустико-эмиссионного контроля представляют в виде перечня зарегистрированных источников акустической эмиссии (АЭ), отнесенных к тому или иному классу в зависимости от значения параметров АЭ. Такую оценку производят для каждого источника сигналов АЭ. Оценку состояния контролируемого объекта проводят по наличию в контролируемом объекте источников АЭ того или иного класса.

Применение конкретных систем классификации источников АЭ и критериев оценки состояния объектов зависит от механических и акустико-эмиссионных свойств материалов контролируемых объектов. Выбор системы классификации и критериев оценки состояния объекта проводят, используя перечисленные ниже системы классификации и критерии оценки состояния контролируемого объекта. Допускается применение других систем классификации и критериев оценки (и соответствующих значений параметров сигналов АЭ, определяющих классы источников и критерии оценки) при наличии обоснования их применения.

Выбор производят перед выполнением акустико-эмиссионного контроля и фиксируют в Технологии контроля, разработанной на основе данного документа или приведенной в соответствие с ним. После этого исполнитель производит соответствующую настройку аппаратуры и разработку требуемого программного продукта (при необходимости).

П 1.1. Амплитудный критерий [МР 204-86]

Вычисляют среднюю амплитуду Аср не менее трех импульсов с индивидуальной амплитудой Ас для каждого источника АЭ за выбранный интервал наблюдения. Амплитуда корректируется с учетом затухания АЭ сигналов при их распространении в материале.

В предварительных экспериментах определяют граничное значение допустимой амплитуды At:

![]()

где Uпор - значение порога амплитудной дискриминации, Ас - величина превышения порога сигналом АЭ, соответствующим росту трещины в материале, В1 и В2 - коэффициенты, определяемые из эксперимента. Значения этих коэффициентов находятся в пределах 0 - 1.

Классификацию источников производят следующим образом.

Источник I класса - источник, для которого не производилось вычисление средней амплитуды импульсов (получено менее трех импульсов за интервал наблюдения);

Источник II класса - источник, для которого выполняется неравенство: Аср < At;

Источник III класса - источник, для которого выполняется неравенство: Аср > At;

Источник IV класса - источник, включающий не менее трех зарегистрированных импульсов, для которых выполняется неравенство: Аср > At.

Конкретные значения At, В1 и В2 зависят от материала контролируемого объекта и определяются в предварительных экспериментах.

П 1.2. Интегральный критерий [МР 204-86]

Для каждой зоны вычисляют активность источников АЭ сигналов с использованием выражения:

![]()

где

![]() k

= 1, 2 +, К

k

= 1, 2 +, К

![]() - число

событий в k-ом интервале оценки параметров;

- число

событий в k-ом интервале оценки параметров;

![]() число событий в k+1-ом интервале оценки

параметров;

число событий в k+1-ом интервале оценки

параметров;

k - номер интервала оценки параметров.

Интервал наблюдения разделяется на k интервалов оценки параметров.

Производят оценку:

F<<1,

F= 1,

F>1.

Вычисляют относительную силу Jk источника АЭ на каждом интервале регистрации

![]()

где Ak - средняя амплитуда источника за интервал k;

AK - средняя амплитуда всех источников АЭ по всему объекту за исключением анализируемого за интервал k;

W - коэффициент, определяемый в предварительных экспериментах.

Далее производят оценку источника АЭ, используя матрицу

|

|

Jk <1 |

Jk >1 |

Jk ³1 |

|

F£ 1 |

I |

II |

III |

|

F=1 |

II |

II |

III |

|

F>1 |

III |

III |

IV |

П 1.3. Локально-динамический критерий [МР 204-86]

Оценку производят в реальном масштабе времени с использованием следующих параметров АЭ:

![]() -число

выбросов в последующем событии;

-число

выбросов в последующем событии;

![]() - число выбросов

в предыдущем событии, либо;

- число выбросов

в предыдущем событии, либо;

![]() -

энергия последующего события;

-

энергия последующего события;

![]() -

энергия предыдущего события.

-

энергия предыдущего события.

Вместо

энергии может быть использован параметр ![]() - квадрат амплитуды.

- квадрат амплитуды.

Для каждого события вычисляют величины:

![]() либо

либо ![]()

где

![]() - значение внешнего

параметра в момент регистрации последующего события (если в качестве параметра используют

время, тогда это - промежуток времени от начала интервала наблюдения);

- значение внешнего

параметра в момент регистрации последующего события (если в качестве параметра используют

время, тогда это - промежуток времени от начала интервала наблюдения);

![]() -

значение внешнего параметра в момент регистрации предыдущего события (если в

качестве параметра используют время, тогда это - промежуток времени от начала

интервала наблюдения).

-

значение внешнего параметра в момент регистрации предыдущего события (если в

качестве параметра используют время, тогда это - промежуток времени от начала

интервала наблюдения).

Далее производят классификацию источника:

I

класс -![]()

II

класс - ![]()

![]()

III

класс - ![]()

IV

класс - ![]()

П 1.4. Интегрально-динамический критерий [стандарт NDIS 2412-80, Япония]

П 1.4.1. Для каждого источника определяют коэффициент концентрации С:

![]()

где R - средний радиус источника АЭ.

П 1.4.2. Для каждого источника определяют суммарную энергию:

![]()

П 1.4.3. Согласно пп. П 1.4.1. и П 1.4.2. оценивают положение точки на плоскости в координатах IgC - lgЕ (табл. П 1.4.1.). Устанавливается ранг источника. Положение разграничивающих линий определяется предварительными экспериментами.

Таблица П 1.4.1.

П.1.4.4. Формируют величину Р, характеризующую динамику энерговыделения источника на интервале наблюдения:

k = 1, 2 +, K.

k = 1, 2 +, K.

П. 1.4.5. Устанавливается тип источника согласно табл. П. 1.4.2.

Таблица П 1.4.2.

|

Р |

Тип |

|

Р£ 1 |

1 |

|

P<1 |

2 |

|

P=1 |

3 |

|

P>1 |

4 |

П. 1.4.6. Производят классификацию источника согласно табл. П 1.4.3.

Таблица П 1.4.3.

|

Тип |

Ранг |

|||

|

1 |

2 |

3 |

4 |

|

|

1 |

I |

I |

II |

III |

|

2 |

I |

II |

II |

III |

|

3 |

I |

II |

III |

III |

|

4 |

I |

III |

IV |

IV |

П 1.5. Критерии кода ASME.

Оценка результатов контроля производится в соответствии с таблицей П 1.5. Конкретные значения параметров зависят от условий контроля, материала контролируемого объекта и его состояния.

П 1.6.Система классификации источников АЭ в технологии MONPAC

Источники АЭ разделяются на классы в соответствии со значениями параметров «силовой индекс» и «исторический индекс». «Силовой индекс» Sav определяется выражением:

![]()

где Soi – сила сигнала i-го события, представляющая собой удвоенную площадь под огибающей импульса АЭ.

![]() .

.

Исторический индекс определяется выражением:

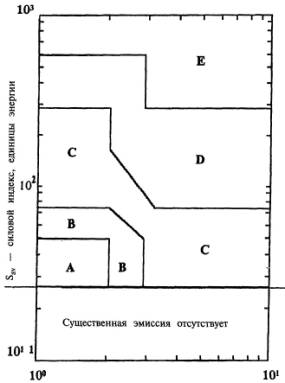

После вычисления значений индексов для каждого зарегистрированного импульса АЭ производят классификацию источников в соответствии с таблицей П 1.6, где принята следующая классификация.

|

Класс источников АЭ |

Описание источника АЭ |

|

А |

- Незначительный источник – регистрируется для учета в будущих испытаниях. |

|

В |

- Источник регистрируется для учета в будущих испытаниях, осматривается поверхность объекта для выявления поверхностных дефектов вида коррозии, питтинга, трещин и др. |

|

С |

- Источник свидетельствует о наличии дефекта, требующего последующего анализа данных акустико-эмиссионного контроля, повторного акустико-эмиссионного контроля или контроля с использованием других методов. |

|

D |

- Источник свидетельствует о наличии значительного дефекта, требующего последующего контроля с использованием других методов. |

|

Е |

- Источник свидетельствует о наличии большого дефекта, требующего немедленного прекращения нагружения и контроля другими методами. |

Таблица П1.5

КРИТЕРИИ ОЦЕНКИ ДЛЯ ЗОННОЙ ЛОКАЦИИ*

|

|

Эмиссия в процессе выдержки нагрузки |

Скорость счета |

Число импульсов |

Число импульсов с большой амплитудой |

MARSE или амплитуда |

Активность |

Порог, ДБ |

|

Первое нагружение Сосуды давления, не прошедшие термообработку после проведения сварочных работ |

Не более чем |

Не используется |

Не используется |

Не более |

MARSE или амплитуда импульсов не увеличивается с увеличением нагрузки |

Активность не увеличивается с увеличением нагрузки |

|

|

Прочие сосуды давления |

Не более, чем |

Менее чем |

Не более |

Не более |

MARSE или амплитуда импульсов не увеличивается с увеличением нагрузки |

Активность не увеличивается с увеличением нагрузки |

|

Примечание:

А. ЕН, NТ, ЕТ и ЕА - являются заданными допустимыми значениями параметров АЭ.

Б. VТН является заданным порогом.

В. ТН является заданным временем выдержки.

* В соответствии с кодом ASME

П 1.7. Критерий непрерывной АЭ.

Регистрация непрерывной АЭ, уровень которой превышает пороговый уровень системы контроля, свидетельствует о наличии течи в стенке контролируемого объекта. По критерию непрерывной АЭ ситуация классифицируется следующим образом:

I - отсутствие непрерывной АЭ;

IV- регистрация непрерывной АЭ.

Диаграмма классификации источников АЭ в технологии MONPAC

Н – исторический индекс

Приложение 2

(Справочное)

ПЕРЕЧЕНЬ ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. ГОСТ 27655-88. Акустическая эмиссия. Термины, определения и обозначения.

2. ГОСТ 12.1.019-79. ССБТ. Электробезопасность. Общие требования и номенклатура видов защиты.

3. РД 50-447-83. Общие положения и испытания на прочность. Акустическая эмиссия. Общие положения. - М.: Изд-во стандартов. 1984 год.

4. МР 204-86. Расчеты и испытания на прочность. Применение метода акустической эмиссии для контроля сосудов, работающих под давлением, и трубопроводов. - М.: Госстандарт. ВНИИНМАШ, 1988 год.

5. ОСТ 92-1500-84. Контроль неразрушающий. Сварные конструкции при прочностных испытаниях. Акустико-эмиссионный метод.

6. МИ 1786-87. ГСИ. Основные параметры приемных преобразователей акустической эмиссии. Методика выполнения измерений. Госстандарт. НПО Дальстандарт. 1987 г.

7. МИ 207-80. Методика определения местоположения развивающихся дефектов акустико-эмиссионным методом. Госстандарт. НПО Дальстандарт. 1980 год.

8. Правила устройства и безопасной эксплуатации сосудов, работающих под давлением. М.: Металлургия. 1989 г.

9. Правила аттестации специалистов неразрушающего контроля. Госгортехнадзор России. М.: НПО ОБТ, 1992.

10. Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств. М.: Металлургия, 1988.

11. Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды. М.: НПО ОБТ. 1991.

13. Правила устройства и безопасной эксплуатации технологических трубопроводов. ПБ 03-94. Утверждены постановлением Госгортехнадзора России № 11 от 02.03.95 г.

14. Правила устройства и безопасной эксплуатации холодильных систем. М.: 1991.

15. Правила технической эксплуатации электроустановок потребителей и Правила техники безопасности при эксплуатации электроустановок потребителей". М.: 1986.

16. ASTM E 569-91 "Standard Practice for Acoustic Emission Monitoring of Structures During Controlled Stimulation".

17. ASTM E 1316-94 "Standard Definitions of Terms Relating to Acoustic Emission".

18. ASTM E 650-92 "Standard Guide for Mounting Piezoelectric Acoustic Emission Sensors".

19. ASTM E 750-93 "Standard Practice for Characterizing Emission Instrumentation".

20. ASTM E 1106-92 "Standard Method for Primary Calibration of Acoustic Emission Sensors".

21. ASTM E 1139-92 "Standard Practice for Continuous Monitoring of Emission from Metal Pressure Boundaries".

22. ASME 1419-91. "Test Method for Examination of Seamless, Gas Filled, Pressure Vessels Using Acoustic Emission".

23. ASME. "Proposed Standard for Acoustic Emission Examination During Application of Pressure" E 00096 (1975).

24. ASME. "Use of Acoustic Emission Examination in Lieu of Radiography", Code Case № 1968, Section VIII, Division 1 (1982).

25. ASME. "Acoustic Emission Examination of Metallic Vessels During Pressure Testing" Article 12, Subsection A, Section V, Boiler and Pressure Vessel Code (December 1988 Addendum and later editions).

26. ASME. "Acoustic Emission for Successive Inspections. Section XI, Div. 1", Case N-471, Supplement No. 5, Code Cases 1989 Edition, Nuclear Components, Boiler and Pressure Vessel Code. Approval Date: 30 April 1990.

27. ASME. "Acoustic Emission for Continuous Monitoring of Pressure Vessel", Article 13, Section V, Boiler and Pressure Vessel Code.

28. NDIS 2412-1980. "Acoustic Emission Testing of Spherical Pressure Vessels Made of High Tensile Strength Steel and Classification of Test Results".

29. Fowler T.J., Blessing J.A., Conlisk P.J., Swanson T.L. The MONPAC System. Journal of Acoustic Emission, 1989, Volume 8, Number 3, 1-8.

Приложение 3

(Справочное)

ТРЕБОВАНИЯ К СОДЕРЖАНИЮ

ОТЧЕТА ПО КОНТРОЛЮ

Рекомендуется включать в отчет по выполненному акустико-эмиссионному контролю следующие материалы, помещенные в соответствующих разделах:

1. Содержание.

Перечисляются все разделы Отчета.

2. Введение.

Приводится информация, предваряющая соглашение о проведении акустико-эмиссионного контроля и обосновывающая необходимость выполнения акустико-эмиссионного контроля конкретного объекта.

3. Объект контроля.

Приводятся все данные, которые могут повлиять на результаты акустико-эмиссионного контроля. Описывается контролируемый объект, включая материал, метод изготовления, имя изготовителя, краткая история эксплуатации, включая, рабочие и аварийные режимы, а также данные по операциям сброса нагрузки для релаксации перед проведением контроля.

Дается эскиз сосуда или чертеж изготовителя с указанием размеров и положения ПАЭ.

4. Условия контроля.

Описываются условия, при которых выполняется акустико-эмиссионный контроль, включая условия окружающей среды, уровень акустических шумов, вибраций, электромагнитных помех. Приводится используемое рабочее тело (испытательная жидкость или газ), температура рабочего тела, окружающей среды и материала объекта. Мероприятия по уменьшению уровня помех. Отмечаются необычные явления и все, что может повлиять на результаты акустико-эмиссионного контроля.

5. Подготовка к проведению акустико-эмиссионного контроля.

Описываются все мероприятия, связанные с подготовкой к проведению акустико-эмиссионного контроля. Приводятся все операции по подготовке к контролю, включая подготовку объекта, обоснование выбора числа преобразователей АЭ и схемы расстановки преобразователей АЭ, а также технологические операции по расстановке преобразователей, данные о затухании волн.

6. Система классификации источников АЭ и критерии отбраковки.

Описываются критерии, которые выбраны для акустико-эмиссионного контроля данного объекта. Приводится обоснование выбора конкретного вида критериев и их значений. Приводится классификация источников АЭ и действия операторов при регистрации источника АЭ того или иного класса.

7. Аппаратура АЭ.

Обосновывается выбор аппаратуры, и приводятся все существенные параметры выбранной аппаратуры АЭ. Приводится полное описание технических средств акустико-эмиссионного контроля, включая наименование фирмы-изготовителя, номера моделей, тип и число использованных преобразователей, усиление системы, уровень собственных электронных шумов аппаратуры, методика калибровки аппаратуры, дата последней калибровки. Описываются преобразователи АЭ, включая фирму-изготовителя, тип и параметры преобразователя АЭ, год изготовления и заводские номера, методику калибровки преобразователя АЭ.

Значения коэффициентов усиления и изменения параметров аппаратуры в ходе испытаний помещаются в таблицу.

Таблица

|

Группа |

Канал |

Коэффициент усиления, дБ |

|

|

|

|

8. Настройка аппаратуры АЭ.

Приводятся обоснования по выбору параметров контроля и операции по настройке каналов и всей аппаратуры.

9. Технология Контроля.

Приводятся конкретные приемы, использованные непосредственно для контроля данного объекта. Отмечаются все отклонения от Технологии контроля, составленной перед проведением акустико-эмиссионного контроля и причины, вызвавшие эти отклонения. В Технологию контроля рекомендуется включить данные по п.п. 4 - 10 данного приложения.

10. Проведение акустико-эмиссионного контроля.

Описывается процесс акустико-эмиссионного контроля и действия операторов. Приводится анализ ситуаций, возникающих непосредственно при выполнении акустико-эмиссионного контроля.

Приводится:

график нагружения, который был составлен предварительно, и действительно реализованный график (скорость нагружения, времена выдержек и значения нагрузок). Указываются причины отклонений, если они имеются;

корреляция полученных при испытании данных с критериями приемки;

эскиз или чертеж объекта с указанием положения зон, не удовлетворяющих критерию отбраковки;

любые необычные явления или наблюдения при испытаниях.

11. Обработка и представление результатов акустико-эмиссионного контроля.

В отчете помещают:

карту градуировки;

карту акустико-эмиссионного контроля;

таблицу с описанием источников АЭ;

графический материал, отражающий поведение источников АЭ во время нагружения.

Карта градуировки представляет схему-развертку объекта с указанием положения датчиков и имитаторов сигналов АЭ и результатов градуировки. Она дается в протоколе акустико-эмиссионного контроля.

Карта акустико-эмиссионного контроля представляет схему-развертку объекта, на которой указано:

положение преобразователей АЭ с соответствующей нумерацией (номер группы/номер преобразователя);

положение основных конструктивных элементов (ребра жесткости, патрубки, сварные швы и пр.);

местоположение дефектов, выявленных другими методами.

Графический материал, отражающий динамику процесса АЭ, должен быть представлен в виде графиков зависимостей.

Описывают все выявленные в процессе контроля источники АЭ. Для оценки выявленных источников АЭ следует воспользоваться одним из критериев. Проводят оценку степени их опасности в соответствии с выбранной системой классификации.

Выделяют особо все те источники, которые признаны не удовлетворяющими требованиям дальнейшей эксплуатации контролируемого объекта (в соответствии с выбранными признаками и критериями отбраковки).

12. Персонал, проводивший акустико-эмиссионный контроль.

Перечисляют специалистов, проводивших акустико-эмиссионный контроль. Приводят уровень их классификации, где и когда получена лицензия, кем выдано удостоверение о квалификации. Сообщают об опыте специалистов-контролеров и количестве проконтролированных ими объектов.

13. Заключение по результатам акустико-эмиссионного контроля.

Заключение по результатам акустико-эмиссионного контроля выполняют по форме, приведенной в приложении 5. Данные акустико-эмиссионного контроля должны храниться с записями по объекту.

14. Термины, использованные при выполнении контроля и подготовке отчета.

15. Приведенные ссылки (техническая литература и нормативно-технические документы).

16. Приложения. В приложениях должны быть приведены протокол и заключение по результатам проведенного акустико-эмиссионного контроля (формы протокола и заключения приведены в приложениях 4 и 5 данного документа).

На основании заключения по проведенному акустико-эмиссионному контролю в паспорте контролируемого объекта ответственным за объект лицом делается запись о техническом состоянии объекта и сроках проведения следующего контроля.

Приложение 4

(Обязательное)

Форма протокола по

результатам

акустико-эмиссионного контроля

|

|

УТВЕРЖДАЮ Директор __________________________ название организации ___________________________ подпись, фамилия "_____" __________ 199 ____ г. |

|

ПРОТОКОЛ ______________________________________________________________________________ (объект контроля) 1. Дата проведения контроля: "____" ______________________ 199 _________ г. 2. Организация, проводящая контроль: ____________________________________________ 3. Данные об объекте: изготовитель ________________________________________________________________; номер паспорта ___________; дата ввода в эксплуатацию ___________________________; марка материала ________________________; ГОСТ (ТУ) ________________________; метод изготовления __________________________________________________________; толщина стенки ________________________ мм; диаметр внутренний _________________________________ мм; размеры контролируемой зоны ______________________________________________ м; рабочее