ОТРАСЛЕВОЙ СТАНДАРТ

УПЛОТНЕНИЯ НЕПОДВИЖНЫЕ МЕТАЛЛИЧЕСКИЕ ДЛЯ СОСУДОВ И АППАРАТОВ НА ДАВЛЕНИЕ СВЫШЕ 10 ДО 100 МПа (СВЫШЕ 100 ДО 1000 кгс/см2).

Типы.

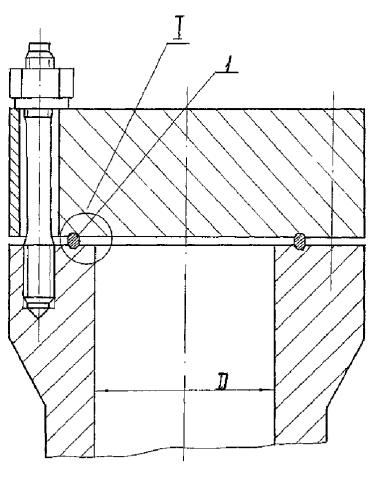

Конструкции и размеры.

Технические требования. Правила приемки.

Методы контроля.

ОСТ 26-01-86-88

|

СОГЛАСОВАНО Заместитель начальника Управления оборудования Министерства по производству минеральных удобрений СССР В.М. Прокофьев «____» ___________ 1988 г. |

УТВЕРЖДАЮ Заместитель Министра химического и нефтяного машиностроения «____» ___________ 1988 г. |

Директор ИркутскННИхиммаша Е.Р. Хисматулин

Заместитель директора по научной работе В.И. Лившиц

Заведующий отделом стандартизации В.И. Королев

Руководитель темы, заведующий отделом прочности А.К. Древин

Заведующий лабораторией В.К. Погодин

Научный сотрудник В.П. Вирюкин

Старший научный сотрудник Г.Г. Золотенин

Ведущий инженер Е.Д. Кудрикова

ОТРАСЛЕВОЙ СТАНДАРТ

|

УПЛОТНЕНИЯ НЕПОДВИЖНЫЕ МЕТАЛЛИЧЕСКИЕ ДЛЯ СОСУДОВ И АППАРАТОВ НА ДАВЛЕНИЕ СВЫШЕ 10 ДО 100 МПа (СВЫШЕ 100 ДО 1000 кг/см2) Типы. Конструкция и размеры. Технические требования. Правила приемки. Методы контроля |

ОСТ 26-01-86-88 |

Срок действия с 01.01.89

(Измененная редакция, Изм. № 1).

Настоящий стандарт распространяется на уплотнения неподвижные металлические с кольцами двухконусного, треугольного, восьмиугольного сечений и с плоской прокладкой для сосудов и аппаратов с диаметрами уплотнения 200-3200 мм, работающих при статическом и малоцикловом нагружениях внутренним давлением свыше 10 до 100 МПа (свыше 100 до 1000 кгс/см2) и расчетной температуре стенки сосуда от минус 40 до 420°С. Уплотнения с двухконусным кольцом и кольцами треугольного сечения сосудов и аппаратов, изготавливаемых в соответствии с ОСТ 26-01-221-86, допускается применять по данному стандарту при нагружении внутренним давлением до 130 МПа.

Стандарт устанавливает типы, конструкции и размеры, технические требования на изготовление, правила приемки и методы контроля уплотнений сосудов и аппаратов высокого давления, рассчитанных в соответствии с ОСТ 26-1046-87, отвечающих требованиям ОСТ 26-01-9-80, ОСТ 26-01-221-86 и работающих в химической, нефтехимической промышленностях, производстве минеральных удобрений и других смежных отраслях промышленности. Стандарт должен применяться совместно с РД 26-01-168-88. На уплотнения сосудов и аппаратов, спроектированные до 01.01.89 г. в соответствии с ОСТ 26-01-86-78 и изготовленные до 01.01.90 г. требования настоящего стандарта не распространяются.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. В настоящем стандарте в качестве уплотнения рассматривается разъемное соединение, состоящее из уплотнительного кольца (прокладки) и элементов уплотнений в крышке и корпусе, обеспечивающих необходимое взаимное расположение данных деталей после сборки и в процессе эксплуатации сосуда или аппарата высокого давления.

1.2. Основными исходными данными для выбора конструкции уплотнения сосуда или аппарата высокого давления являются внутренний диаметр сосуда (горловины), расчетное давление и расчетная температура.

2. ТИПЫ

1. Уплотнения должны изготавливаться следующих типов:

Тип 1 - с двухконусным уплотнительным кольцом;

Тип 2 - с уплотнительным кольцом треугольного сечения;

Тип 3 - с уплотнительным кольцом восьмиугольного сечения;

Тип 4 - с плоской прокладкой.

Общий вид уплотнений различных типов приведен на черт. 2, 6, 10, 13. Пределы применения типов уплотнений по внутреннему диаметру сосуда или горловины и расчетному давлению приведены на черт.1. Максимальная расчетная температура для уплотнений с двухконусным кольцом и плоской прокладкой, в которых используются уплотнительные прокладки из алюминия не должна превышать 300°С.

2.2. Для сосудов на давление равное или меньше 16 МПа (160 кгс/см2) разрешается применять уплотнения с кольцами восьмиугольного сечения по ОСТ 26-425-79 - ОСТ 26-432-79.

2.3. Для сосудов или горловин с внутренним диаметром 200 мм разрешается применять линзовые уплотнения по ГОСТ 10493-81.

2.4. Геометрические размеры элементов уплотнений применяются по настоящему стандарту для всех конструкций крышек (плоских, выпуклых и других).

2.5. Расчеты уплотнений на прочность и плотность следует производить по РД 26-01-168-88.

Пределы применения типов уплотнений по внутреннему диаметру сосуда или аппарата и по расчетному давлению

|

Внутренний диаметр сосуда, мм |

Расчетное давление, МПа (кгс/см2) |

||||||||||||

|

10,0 (100) |

12,5 (125) |

16,0 (160) |

20,0 (200) |

25,0 (250) |

32,0 (320) |

40,0 (400) |

50 (500) |

64 (640) |

71,0 (710) |

80 (800) |

90 (900) |

100 (1000) |

|

|

200 |

|||||||||||||

|

300 |

|||||||||||||

|

400 |

|||||||||||||

|

500 |

|||||||||||||

|

600 |

|||||||||||||

|

800 |

|||||||||||||

|

1000 |

|||||||||||||

|

1200 |

|||||||||||||

|

1400 |

|||||||||||||

|

1600 |

|||||||||||||

|

1800 |

|||||||||||||

|

2000 |

|||||||||||||

|

2200 |

|||||||||||||

|

2400 |

|||||||||||||

|

2600 |

|||||||||||||

|

2800 |

|||||||||||||

|

3000 |

|||||||||||||

|

3200 |

|||||||||||||

Черт. 1

Примечание. Уплотнения с двухконусными кольцами и кольцами треугольного сечения допускается применять при давлении до 130 МПа и внутреннем диаметре сосуда (горловины) D < 1000мм.

3. КОНСТРУКЦИИ И РАЗМЕРЫ

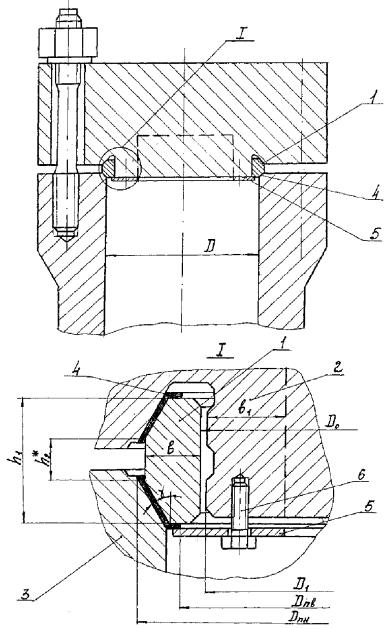

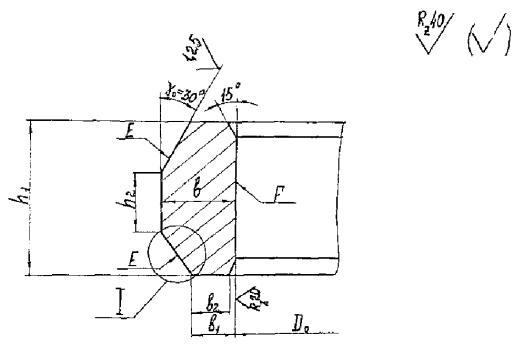

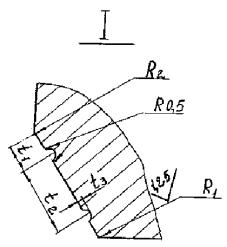

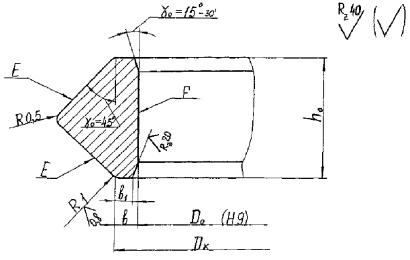

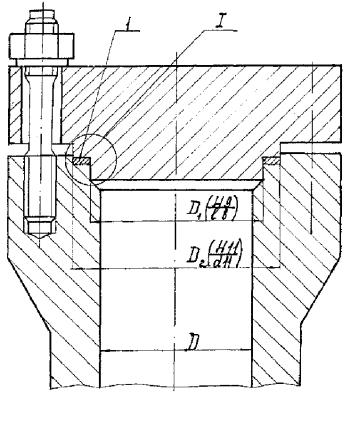

3.1. Уплотнение с двухконусным кольцом

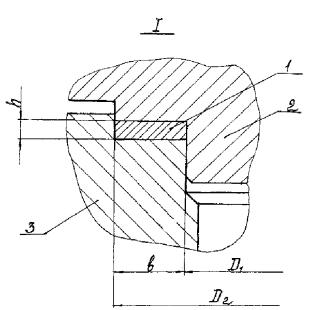

3.1.1. Конструкция и размеры деталей и элементов уплотнения должны быть в соответствии с черт. 2-5 и табл. 1.

3.1.2. При внутреннем диаметре сосуда (горловины) Д, отличающемся от табличного значения, геометрические размеры сечения уплотнительного кольца, гнезда под уплотнительное кольцо в крышке, уплотнительных поверхностей во фланце корпуса сосуда или аппарата следует принимать соответствующими ближайшему меньшему табличному значению).

3.1.3. Геометрические размеры элементов уплотнения, приведенные в табл.1, соответствуют материалу уплотнительного кольца с пределом текучести σт20 > 350 МПа (3500 кгс/см2).

3.1.4. Крепление уплотнительного кольца к крышке должно производиться с помощью прижимного кольца 5 черт.2. В технически обоснованных случаях допускаются другие способы крепления. Геометрические размеры деталей, применяемых для крепления уплотнительного кольца, принимают конструктивно.

3.1.5. Толщину промежуточных прокладок 4 (алюминиевых или медных) следует принимать:

0,5 - 1,0 мм - для внутреннего диаметра сосуда или горловины D < 1200 мм;

1,0 - 1,5 мм - для 1200 < D < 2000 мм;

1,5 - 2,0 мм - для D > 2000мм.

3.1.6. На одной из торцевых поверхностей уплотнительного кольца должны быть предусмотрены два отверстия под рым-болты. Выбор геометрических размеров отверстий под рым-болты следует производить в соответствии с ГОСТ 4751-73, с учетом обеспечения нагрузки только по вертикальной оси рым-болта.

Уплотнение с двухконусным кольцом

1 - уплотнительное кольцо; 2 - элемент уплотнения в крышке; 3 - элемент уплотнения в корпусе; 4 - промежуточная прокладка; 5 - прижимное кольцо; 6 - болт по ГОСТ 7798-70.

Примечание. Уплотнение изображено в незатянутом состоянии.

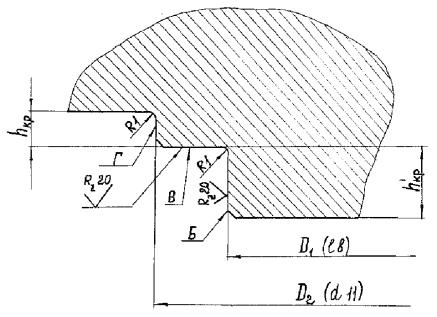

Элемент уплотнения в крышке

Элемент уплотнения в корпусе

Черт. 4

Уплотнительное кольцо

Таблица 1

Размеры, мм

|

D |

Уплотнительное кольцо |

Крышка (корпус) |

||||||||||||||||||||||||||

|

h1 |

h2* |

b |

b1 |

b2 |

D0 |

t1 |

t2 |

t3 |

R1 |

R2 |

R3 |

Масса кг |

D1 |

D2 |

D3 |

D4 |

Hобщ |

H1 |

H2 |

H3 |

H4 |

R4 |

R |

M |

n, шт |

|||

|

номин. |

Пред. откл. |

номин. |

Пред. откл. |

|||||||||||||||||||||||||

|

200 |

30 |

15 |

17 |

12,7 |

11,9 |

177 |

+0,100 |

2,5 |

3,0 |

0,5 |

2 |

4 |

1,0 |

2,3 |

176,5 |

-0,063 |

213 |

224 |

171 |

32 |

11 |

7 |

15 |

2 |

2 |

4 |

2 |

4 |

|

300 |

35 |

18 |

20 |

15,1 |

14,3 |

272 |

+0,130 |

3,0 |

3,5 |

0,5 |

2 |

4 |

1,0 |

4,7 |

271,5 |

-0,081 |

318 |

330 |

267 |

39 |

13 |

8 |

19 |

2 |

2 |

4 |

2 |

4 |

|

400 |

45 |

22 |

23 |

16,4 |

15,6 |

370 |

+0,140 |

4,0 |

5,0 |

0,5 |

2 |

4 |

1,0 |

9,3 |

369,5 |

-0,089 |

420 |

440 |

365 |

51 |

16 |

12 |

22 |

2 |

2 |

5 |

3 |

4 |

|

500 |

50 |

25 |

26 |

18,9 |

17,7 |

466 |

+0,155 |

4,0 |

5,0 |

0,5 |

2 |

4 |

1,0 |

15,0 |

465,5 |

-0,097 |

522 |

548 |

460 |

56 |

17 |

16 |

25 |

3 |

2 |

5 |

3 |

4 |

|

600 |

60 |

30 |

30 |

21,4 |

20,3 |

561 |

+0,175 |

5,0 |

8,0 |

0,5 |

2 |

5 |

1,0 |

24,0 |

560,0 |

-0,110 |

627 |

650 |

555 |

66 |

20 |

17 |

29 |

3 |

2 |

5 |

3 |

4 |

|

800 |

70 |

35 |

34 |

24,0 |

22,8 |

756 |

+0,200 |

5,0 |

9,0 |

0,5 |

2 |

5 |

1,0 |

43,0 |

755,0 |

-0,125 |

830 |

856 |

749 |

76 |

25 |

18 |

32 |

4 |

2 |

6 |

3 |

6 |

|

1000 |

85 |

42 |

40 |

27,7 |

26,3 |

948 |

+0,230 |

6,0 |

11,0 |

0,5 |

3 |

6 |

1,0 |

76,0 |

946,5 |

-0,140 |

1034 |

1068 |

940 |

92 |

26 |

34 |

39 |

4 |

4 |

6 |

3 |

6 |

|

1200 |

100 |

52 |

47 |

33,3 |

31,5 |

1137 |

+0,260 |

7,0 |

13,0 |

0,5 |

3 |

6 |

1,0 |

127,0 |

1135,5 |

-0,165 |

1236 |

1277 |

1128 |

108 |

30 |

36 |

43 |

6 |

4 |

6 |

3 |

6 |

|

1400 |

115 |

58 |

53 |

36,7 |

34,9 |

1330 |

+0,310 |

8,0 |

15,0 |

1,0 |

3 |

6 |

1,5 |

190,0 |

1328,5 |

-0,195 |

1444 |

1480 |

1321 |

124 |

35 |

43 |

49 |

6 |

4 |

6 |

3 |

6 |

|

1600 |

135 |

68 |

61 |

41,8 |

39,5 |

1522 |

+0,310 |

10,0 |

18,0 |

1,0 |

3 |

6 |

1,5 |

295,0 |

1520,0 |

-0,195 |

1650 |

1700 |

1513 |

148 |

42 |

52 |

58 |

7 |

4 |

7 |

3 |

8 |

|

1800 |

150 |

75 |

67 |

45,5 |

43,2 |

1714 |

+0,370 |

12,0 |

20,0 |

1,0 |

4 |

7 |

1,5 |

404,0 |

1712,0 |

-0,230 |

1854 |

1904 |

1703 |

162 |

48 |

54 |

62 |

8 |

4 |

7 |

3 |

8 |

|

2000 |

165 |

82 |

74 |

50,2 |

47,4 |

1904 |

+0,370 |

13,0 |

21,0 |

1,0 |

4 |

7 |

1,5 |

545,0 |

1901,5 |

-0,230 |

2060 |

2114 |

1893 |

177 |

52 |

58 |

71 |

9 |

4 |

7 |

3 |

8 |

|

2200 |

180 |

92 |

82 |

56,7 |

53,9 |

2093 |

+0,440 |

14,0 |

25,0 |

1,0 |

4 |

7 |

2,5 |

729,0 |

2090,5 |

-0,280 |

2272 |

2320 |

2082 |

193 |

54 |

70 |

78 |

10 |

5 |

7 |

3 |

8 |

|

2400 |

200 |

100 |

89 |

60,3 |

57,5 |

2289 |

+0,440 |

15,0 |

27,0 |

1,5 |

4 |

7 |

2,5 |

956,0 |

2286,0 |

-0,280 |

2478 |

2535 |

2278 |

218 |

60 |

85 |

87 |

11 |

5 |

8 |

4 |

10 |

|

2600 |

220 |

110 |

96 |

64,4 |

61,0 |

2477 |

+0,440 |

16,0 |

30,0 |

1,5 |

5 |

8 |

2,5 |

1225,0 |

2474,0 |

-0,280 |

2678 |

2740 |

2463 |

240 |

64 |

94 |

90 |

11 |

5 |

8 |

4 |

10 |

|

2800 |

235 |

118 |

103 |

69,4 |

66,0 |

2669 |

+0,540 |

17,0 |

33,0 |

1,5 |

5 |

8 |

2,5 |

1514,0 |

2666,0 |

-0,330 |

2886 |

2950 |

2655 |

252 |

68 |

96 |

100 |

13 |

5 |

8 |

4 |

10 |

|

3000 |

250 |

125 |

109 |

73,1 |

69,7 |

2863 |

+0,540 |

18,0 |

36,0 |

1,5 |

5 |

8 |

2,5 |

1825,0 |

2859,5 |

-0,330 |

3098 |

3166 |

2849 |

263 |

72 |

110 |

106 |

14 |

5 |

8 |

5 |

10 |

|

3200 |

270 |

135 |

117 |

78,2 |

74,8 |

3049 |

+0,540 |

19,0 |

39,0 |

1,5 |

5 |

8 |

2,5 |

2255,0 |

3045,5 |

-0,330 |

3294 |

3366 |

3034 |

88 |

78 |

118 |

108 |

15 |

5 |

8 |

5 |

10 |

Пример условного обозначения уплотнительного кольца для сосуда или аппарата с внутренним диаметром 800 мм, на давление 32 МПа (320 кгс/см2) типа 1 - Уплотнительное кольцо 1-800-32

Примечание. Размер h2* при изготовлении не контролируется. Размер h2* используется при расчетах в соответствии с РД 26-01-168-88

3.1.7. При необходимости выполнения в крышке выточки, в соответствии с черт. 2-3, или в сочетании уплотнительного кольца с выпуклой крышкой минимально необходимая толщина упора на крышке b1 должна быть не менее толщины уплотнительного кольца b.

3.1.8. Наружный диаметр промежуточной прокладки должен быть не менее величины, определяемой соотношением

Dпн > D2 (1)

3.1.9. Внутренний диаметр промежуточной прокладки должен быть не более величины, определяемой соотношением

Dпв < D - 0,5b (2)

3.1.10. При выполнении уплотнительного кольца из материала с пределом текучести (σт20 < 350 МПа (3500 кгс/см2) размеры диаметров определяют согласно РД 26-01-168-88.

Осевые размеры элементов уплотнения не рассчитывают, а принимают в соответствии с табл. 1.

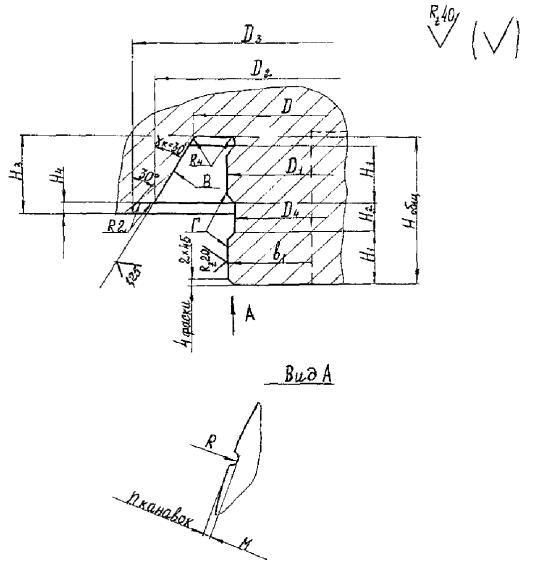

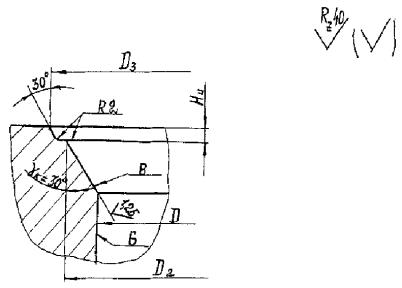

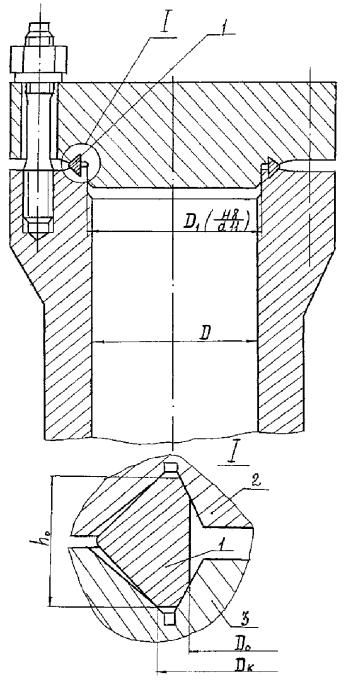

3.2. Уплотнение с кольцом треугольного сечения.

3.2.1. Конструкция и размеры элементов уплотнения должны быть в соответствии с черт. 6-9 и табл. 2.

3.2.2. Геометрические размеры элементов уплотнения, приведенные в табл. 2, соответствуют материалу уплотнительного кольца с пределом текучести (σт20 > 190 МПа (1900 кгс/см2).

3.2.3. При внутреннем диаметре сосуда (горловины) D, отличающемся от табличного значения, геометрические размеры сечения уплотнительного кольца и ответных канавок под него следует принимать соответствующими ближайшему табличному меньшему значению D.

Уплотнение с кольцом треугольного сечения

1 - уплотнительное кольцо; 2 - элемент уплотнения в крышке; 3 - элемент уплотнения в корпусе

Элемент уплотнения в крышке

Уплотнительное кольцо

Черт. 8

Элемент уплотнения в корпусе

![]()

Черт. 9

Размеры, мм

|

D |

Уплотнительное кольцо |

Корпус и крышка |

|||||||||||

|

D0 |

Dk* |

b |

b1 |

h0 |

Масса кг |

D1 |

D2 |

a |

a1 |

b2 |

b3 |

hn |

|

|

200 |

219 |

226 |

3,5 |

3,0 |

13 |

0,55 |

205 |

256 |

6,2 |

7,5 |

15,9 |

2,0 |

8,5 |

|

300 |

320 |

328 |

4,0 |

3,5 |

15 |

1,00 |

305 |

362 |

6,3 |

8,0 |

18,5 |

2,5 |

10,5 |

|

400 |

423 |

432 |

4,5 |

4,0 |

16 |

1,45 |

405 |

465 |

7,7 |

9,5 |

20,6 |

2,5 |

11,0 |

|

500 |

528 |

537 |

4,5 |

4,0 |

18 |

2,50 |

505 |

572 |

10,0 |

12,0 |

23,6 |

2,5 |

11,5 |

|

600 |

628 |

637 |

4,5 |

4,0 |

20 |

3,00 |

605 |

674 |

9,7 |

12,0 |

24,7 |

2,5 |

12,5 |

|

800 |

828 |

837 |

4,5 |

4,0 |

24 |

5,55 |

805 |

878 |

9,2 |

12,0 |

26,8 |

2,5 |

14,5 |

|

1000 |

1037 |

1048 |

5,5 |

4,5 |

26 |

8,50 |

1005 |

1090 |

13,4 |

16,5 |

33,4 |

3,5 |

16,0 |

|

1200 |

1237 |

1248 |

5,5 |

4,5 |

30 |

2,00 |

1205 |

1294 |

13,0 |

16,5 |

35,0 |

3,5 |

17,5 |

Пример условного обозначения уплотнительного кольца для сосуда или аппарата с внутренним диаметром 800 мм, на давление 100 МПа (1000 кгс/см2), типа 2 - уплотнительное кольцо 2-800-100

Примечание. Размер Dk* при изготовлении не контролируется. Размер Dk* используется при расчетах в соответствии с РД 26-01-168-88.

3.2.4. Высоты направляющего выступа крышки hк и соответствующей выточки корпуса h принимают конструктивно, но не менее высоты уплотнительного кольца.

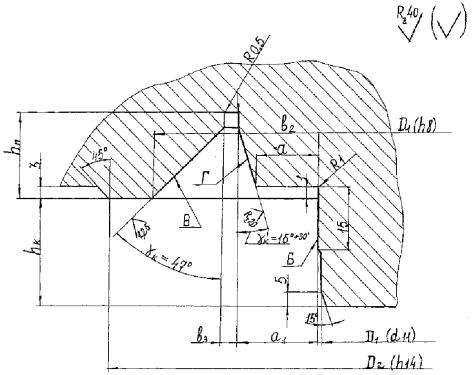

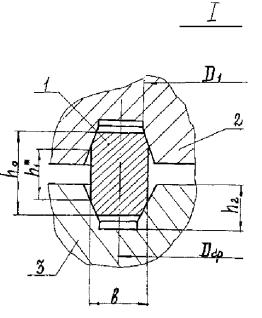

3.3. Уплотнение с кольцом восьмиугольного сечения

3.3.1. Конструкция и размеры деталей и элементов уплотнения должны быть в соответствии с черт. 10-12 и табл. 3, 4.

3.3.2. Геометрические размеры деталей и элементов уплотнения, приведенные в табл. 3, соответствуют материалу уплотнительного кольца с пределом текучести 230 МПа (2300 кгс/см2) < σт20 < 300 МПа (3000 кгс/см2), а в табл. 4 - σт20 > 300 МПа (3000 кгс/см2).

3.3.3. При внутреннем диаметре сосуда (горловины) D, отличающемся от табличного значения, геометрические размеры сечения уплотнительного кольца и ответных канавок под него следует принимать соответствующими ближайшему табличному меньшему значению D.

При этом размер Т в соответствии с черт. 12 должен быть не менее расчетной величины, полученной по РД 26-01-168-88.

3.3.4. При выполнении уплотнительного кольца из материала, имеющего предел текучести σт20 < 230 МПа (2300 кгс/см2), определение геометрических размеров деталей и элементов уплотнения производится по РД 26-01-168-88.

3.4. Уплотнение с плоской прокладкой

3.4.1. Конструкция элементов уплотнения должна быть в соответствии с черт. 13-14.

3.4.2. Наименьший диаметр уплотнительной поверхности D1 принимают конструктивно.

Уплотнение с кольцом восьмиугольного сечения

1 - уплотнительное кольцо; 2 - элемент уплотнения в крышке; 3 - элемент уплотнения в корпусе

Уплотнительное кольцо

Элемент уплотнения в корпусе (крышке)

Размеры, мм

|

D |

МПа с (кгс/см2) |

Корпус (крышка) |

Уплотнительное кольцо |

||||||||||

|

Dср |

D1 |

b2 |

b3 |

h2* |

h3 |

D2 |

b |

b1 |

h0 |

h1* |

Масса кг |

||

|

400 |

до 32 (320) |

470 |

465 |

5 |

15,2 |

12 |

15 |

455 |

15 |

3,8 |

24 |

6 |

4,0 |

|

500 |

до 32 (320) |

590 |

583 |

7 |

19,7 |

15 |

18 |

571 |

19 |

4,6 |

28 |

7,0 |

|

|

600 |

до 20 (200) |

660 |

655 |

5 |

15,2 |

12 |

15 |

646 |

14 |

3,4 |

22 |

5,0 |

|

|

до 32 (320) |

710 |

701 |

9 |

23,4 |

17 |

20 |

687 |

23 |

5,5 |

32 |

12,0 |

||

|

800 |

до 20 (200) |

880 |

874 |

6 |

17,8 |

14 |

18 |

862 |

18 |

4,2 |

28 |

8 |

10,5 |

|

до 32 (320) |

930 |

918 |

12 |

30,6 |

22 |

26 |

900 |

30 |

7,2 |

42 |

28,0 |

||

|

1000 |

до 20 (200) |

1100 |

1093 |

7 |

22,2 |

18 |

23 |

1078 |

22 |

5,9 |

36 |

10 |

21,0 |

|

до 32 (320) |

1180 |

1164 |

16 |

39,7 |

28 |

33 |

1142 |

38 |

9,1 |

53 |

58,0 |

||

|

1200 |

до 20 (200) |

1320 |

1311 |

9 |

27,6 |

22 |

28 |

1293 |

27 |

6,4 |

42 |

12 |

36,0 |

|

до 32 (320) |

1410 |

1392 |

18 |

43,0 |

33 |

38 |

1365 |

45 |

10,0 |

64 |

100,0 |

||

Примечание. Размеры h1* и h2* при изготовлении не контролируются, используются при расчетах в соответствии с РД 26-01-168-88

Размеры, мм

|

D |

МПа (кгс/см2) |

Dср |

Корпус (крышка) |

Уплотнительное кольцо |

|||||||||

|

D1 |

b2 |

b3 |

h2* |

h3 |

D3 |

b |

b1 |

h0 |

h1* |

Масса кг |

|||

|

400 |

до 32 (320) |

460 |

453,5 |

6,5 |

15,0 |

10 |

13 |

446 |

14 |

2,9 |

20 |

6 |

3,0 |

|

500 |

до 32 (320) |

570 |

561,5 |

8,5 |

18,7 |

12 |

15 |

552 |

18 |

3,8 |

24 |

6,0 |

|

|

600 |

до 20 (200) |

660 |

664,5 |

5,5 |

14,8 |

11 |

14 |

646 |

14 |

2,9 |

20 |

4,5 |

|

|

до 32 (320) |

685 |

675,0 |

10,0 |

21,0 |

13 |

16 |

665 |

20 |

3,8 |

24 |

8,0 |

||

|

800 |

до 20 (200) |

870 |

864,0 |

6,0 |

17,0 |

13 |

17 |

854 |

16 |

3,8 |

24 |

8,0 |

|

|

до 32 (320) |

910 |

899,0 |

11,0 |

27,1 |

19 |

23 |

884 |

26 |

5,9 |

36 |

8 |

20,0 |

|

|

1000 |

до 20 (200) |

1090 |

1083,5 |

6,5 |

21,8 |

18 |

23 |

1070 |

20 |

5,0 |

32 |

17,0 |

|

|

до 32 (320) |

1140 |

1125,5 |

14,5 |

34,0 |

23 |

28 |

1108 |

32 |

6,8 |

42 |

10 |

37,0 |

|

|

1200 |

до 20 (200) |

1300 |

1291,0 |

9,0 |

27,0 |

20 |

26 |

1276 |

24 |

5,5 |

36 |

27,0 |

|

|

до 32 (320) |

1370 |

1353,0 |

17,0 |

39,9 |

27 |

32 |

1332 |

38 |

8,0 |

50 |

12 |

64,0 |

|

Пример условного обозначения уплотнительного кольца для сосуда или аппарата с внутренним диаметром 800 мм, на давление 32 МПа (320 кгс/см2), типа 3 - уплотнительное кольцо - 3-800-32

Примечание. Размеры h1* и h2* при изготовлении не контролируются, используются при расчетах в соответствии с РД 26-01-168-88

Уплотнение с плоской прокладкой

1 - плоская прокладка; 2 - элемент уплотнения в крышке; 3 - элемент уплотнения в корпусе.

Элемент уплотнения в крышке

Черт. 14

Прокладка

![]()

Черт. 15

Элемент уплотнения в корпусе

Черт. 16

3.4.3. Наибольший диаметр уплотнительной поверхности определяют расчетом в соответствии с РД 26-01-168-88.

3.4.4. В технически обоснованных случаях предельные отклонения диаметров D1 и D2 в корпусе и крышке могут быть изменены с целью уменьшения величины диаметральных зазоров.

3.4.5. Толщину прокладки принимают конструктивно h = 2 - 8 мм.

3.4.6. Высоту выступов на крышке hкр и hкр/ и глубину выточек фланца корпуса hк и hк/ выбирают по соотношению

(2hкр = 2hк = hк/ = hк/) > 4h (9)

4. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

4.1. Требования к материалам

4.1.1. Для изготовления уплотнительных колец и прокладок должны применяться материалы, приведенные в табл. 5 настоящего стандарта и соответствующие требованиям, предъявляемым к сосудам и аппаратам с учетом расчетного давления, температуры стенки, химического состава и характера среды согласно ОСТ 26-01-221-86 и ОСТ 26-01-9-80.

4.1.2. Допускается применять материалы, не предусмотренные настоящим стандартом, на основании положительного заключения ИркутскНИИхиммаш.

4.1.3. Уплотнительные кольца должны изготавливаться из поковок. Допускается изготовление уплотнительных колец из сортового и листового проката. Материалы должны иметь соответствующую маркировку и сертификаты завода - поставщика металла.

4.1.4. Заготовки уплотнительных колец подвергать термической обработке. Рекомендуемые режимы термической обработки приведены в приложении 1.

4.1.5. Заготовки уплотнительных колец по своему качеству должны соответствовать требованиям ОСТ 26-01-135-81. Качество материала уплотнительных колец контролировать замером твердости в соответствии с ГОСТ 9012-59 и ультразвуковой дефектоскопией. Замер твердости производить не менее чем в 3 точках, расположенных на равном расстоянии друг от друга по окружности кольца. Твердость должна соответствовать значениям, приведенным в приложении 1.

4.1.6. Материалы уплотнительных колец треугольного и восьмиугольного сечений должны иметь твердость ниже твердости материалов ответных деталей.

Предпочтительное различие твердости материалов более 20 единиц по Бринелю.

|

Тип уплотнения |

Наименование детали |

Максимальная расчетная температура, °С |

Марка стали, цветного металла |

Стандарт на химический состав |

|

С двухконусным уплотнительным кольцом |

Уплотнительное кольцо |

420 |

30ХМА |

ГОСТ 4543-71 |

|

420 |

20Х2МА |

ОСТ 26-01-135-81 |

||

|

420 |

18Х3МФА |

|||

|

420 |

20Х3МВФ |

|||

|

420 |

22Х3М |

ОСТ 26-01-135-81 |

||

|

420 |

08Х13, 12Х13 |

|||

|

420 |

20Х13 |

|||

|

420 |

30Х13 |

|||

|

420 |

12Х18Н10Т |

|||

|

420 |

10Х17Н13М2Т |

|||

|

Прокладка промежуточная |

300 |

АД0, АД1, А5, А6, А7 |

||

|

420 |

М1, М2, М1Р, М2Р |

ГОСТ 495-77 |

||

|

С уплотнительным кольцом треугольного сечения |

Уплотнительное кольцо |

420 |

10 |

ГОСТ 1050-74 |

|

420 |

20 |

ГОСТ 1050-74 |

||

|

420 |

25 |

ГОСТ 1050-74 |

||

|

420 |

15ХМ |

ГОСТ 4543-71 |

||

|

420 |

08Х13 |

|||

|

420 |

12Х13 |

|||

|

С уплотнительным кольцом восьмиугольного сечения |

Уплотнительное кольцо |

420 |

09Г2С |

ГОСТ 19282-73 |

|

420 |

15ХМ |

ГОСТ 4543-71 |

||

|

420 |

08Х13 |

|||

|

420 |

12Х13 |

|||

|

420 |

20Х13 |

|||

|

420 |

12Х18Н10Т |

|||

|

420 |

10Х17Н13М2Т |

|||

|

С плоской прокладкой |

прокладка |

300 |

АД0, АД1, А5, А6, А7 |

|

|

420 |

М1, М2, М1Р, М2Р |

ГОСТ 495-77 |

||

|

420 |

10 |

ГОСТ 1050-74 |

||

|

420 |

08Х18Н10Т |

|||

|

420 |

12Х18Н10Т |

Примечание. В технически обоснованных случаях допускается применение для двухконусного уплотнительного кольца стали 20 и 09Г2С.

4.1.7. Механические испытания, а также замер твердости материала промежуточных прокладок не проводить.

4.2. Требования к изготовлению

4.2.1. Допускается наличие на двухконусном уплотнительном кольце и уплотнительном кольце восьмиугольного сечения одного сварного шва в поперечном сечении.

Разность в твердости основного металла и металла сварного шва не должна быть более 50 единиц НВ. При этом в сварном шве и на уплотнительных поверхностях не допускаются трещины, поры, подрезы, шлаковые включения. Контроль качества металла шва осуществляется в соответствии с ОСТ 26-01-9-80.

Для уплотнительных колец в сварном исполнении используются свариваемые стали.

4.2.2. Алюминиевые и медные прокладки должны изготавливаться из листового проката. На поверхности прокладок величина отдельных дефектов не должна превышать допуска по стандарту на изготовление листового проката.

Допускается изготавливать прокладки сварными. Сварные медные прокладки должны быть выполнены из меди марки М1Р или М2Р. Отклонение по толщине в зоне сварного шва после его зачистки поры, подрезы, трещины любых размеров и форм не допускаются.

Медные прокладки после сварки подвергаются отжигу.

Сварку и термообработку производить в соответствии с ОСТ 26-3-85 или по технологии завода-изготовителя.

4.2.3. Окончательную механическую обработку уплотнительных колец производить после их термической обработки.

4.2.4. Технология механической обработки должна обеспечивать выполнение требований, указанных в табл. 6. Величины предельных отклонений соосности и круглости поверхностей элементов уплотнений приведены в табл. 7.

Требования к элементам уплотнений

|

Наименование параметра |

Контролируемая поверхность |

Тип уплотнения |

|||||||||

|

С двухконусным уплотнительным кольцом (черт.2) |

С уплотнительным кольцом треугольного сечения (черт.6) |

С уплотнительным кольцом восьмиугольного сечения (черт.10) |

С плоской прокладкой (черт.13) |

Примечание |

|||||||

|

Шероховатость для уплотнительных поверхностей Ra, мкм не более: |

|

|

|

|

|

по ГОСТ 2789-73 |

|||||

|

1) для жидких сред |

В, Е, Г |

1,25 |

1,25 |

1,25 |

Rz 20 |

||||||

|

2) для газообразных сред |

В, Г |

1,25 |

1,25 |

1,25 |

Rz 20 |

||||||

|

Е |

1,25 |

0,63 |

0,63 |

Rz 20 |

|||||||

|

Шероховатость остальных поверхностей, не указанная на чертежах Rz, мкм не более |

40 |

по ГОСТ 2789-73 |

|||||||||

|

Направление микронеровностей |

В, Г, Е |

кругообразное |

по ГОСТ 2789-73 |

||||||||

|

Допуск соосности поверхностей: |

Контролируемая поверхность |

||||||||||

|

1)корпуса |

- |

В, Б |

В, Г, Б |

В, Г, Б |

Г, Б |

||||||

|

2)уплотнительных колец прокладки |

|

Е, F |

Е, F |

Е, F |

F, F1 |

|

|||||

|

3) крышки |

|

В, Г |

В, Г, Б |

В, Г, Б |

Г, Б |

|

|||||

|

Допуск круглости поверхностей: |

|

|

|

|

|

|

|||||

|

1)корпуса, крышки |

- |

В |

В |

В, Г |

- |

||||||

|

2) уплотнительного кольца |

Е |

не более 1/2 величины допуска на внутренний диаметр |

- |

||||||||

|

Допуск прямолинейности образующей конических и плоских уплотнительных поверхностей не более 0,03 мм |

- |

В, Е |

В, Е |

В, Г, Е |

Е |

- |

|||||

4.2.5. Требования к точности выполнения угловых и линейных размеров элементов уплотнений приведены в табл. 8.

4.2.6. Уплотнительные поверхности колец после механической обработки контролировать магнитопорошковым или цветным методом. При этом не допускаются трещины, поры, поперечные риски, неметаллические включения.

4.2.7. Каждое уплотнительное кольцо должно быть замаркировано. Маркировка должна содержать: условное обозначение, номер чертежа, марку стали, номер плавки, номер поковки (для колец из поковок), клеймо ОТК.

4.2.8. Маркировка должна наноситься:

1) двухконусное кольцо и кольцо восьмиугольного сечения - на наружной цилиндрической поверхности клеймом ударным способом;

2) кольцо треугольного сечения - на внутренней цилиндрической поверхности клеймом ударным способом или на бирке, прикрепляемой к кольцу;

3) плоская прокладка - на бирке, а при толщине прокладки свыше 3 мм на наружной цилиндрической поверхности прокладки.

4.2.9. Требования к сборке и эксплуатации уплотнений приведены в приложении 2.

4.2.10. Установленная безотказная наработка для всех принятых типов уплотнений должна быть не менее периода между плановыми сборками (разборками), обусловленными условиями эксплуатации сосуда или аппарата (остановка для смены катализатора, остановка для технического освидетельствования, загрузки - выгрузки сырья, плановых ремонтов и т.д.).

Предельные отклонения соосности и круглости поверхностей Б, В, Г, F элементов уплотнений

мм

|

Интервалы номинальных диаметров |

Допуск |

|

|

круглости |

соосности |

|

|

От 200 до 250 включ. |

0,030 |

0,080 |

|

Св. 250 " 400 " |

0,040 |

0,100 |

|

" 400 " 630 " |

0,050 |

0,120 |

|

" 630 " 1000 " |

0,060 |

0,160 |

|

" 1000 " 1600 " |

0,080 |

0,200 |

|

" 1600 " 2500 " |

0,100 |

0,250 |

|

" 2500 " 3200 " |

0,100 |

0,300 |

Требования к точности выполнения угловых и линейных размеров элементов уплотнений

|

Наименование отклонения |

Конструкция уплотнения |

|||

|

с двухконусным уплотнительным кольцом |

с уплотнительным кольцом треугольного сечения |

с уплотнительным кольцом восьмиугольного сечения |

с плоской прокладкой |

|

|

Допуски угла конуса уплотнительных поверхностей, не более: |

|

|

|

|

|

1)корпуса и крышки; |

+20 |

+30 |

+30 |

- |

|

2)уплотнительного кольца |

-20 |

+30 |

-30 |

|

|

Предельное отклонение от номинальных размеров |

D0, D1 (см. табл.1); b2 по h11; h, b, b1, b3 - по h14 |

D0, D1, D2 (см. черт.7-9); b, b1по h11; hк, h0 - по H14; b3 - по H12; a, b2 - по a1 - по |

D1, D2, Dср (см. черт.11-12); h0 - по h14; b по h11; b1 - по b2 - по H14; h2, b3 - по |

D1, D2 (см. черт.14-16); h - по h14; hк, hк/, hкр, hкр/ по b - по h12; |

Примечания: 1.

Предельное отклонение неуказанных размеров: отверстий по Н14, валов по h14,

остальных - ![]() .

.

2. Выбор величины предельных отклонений следует проводить по ОСТ 26-2052-78

5. ПРАВИЛА ПРИЕМКИ

5.1. На заводе-изготовителе сосудов и аппаратов высокого давления детали уплотнения (крышка, уплотнительное кольцо, фланец корпуса сосуда) должны подвергаться приемо-сдаточному контролю.

5.2. При приемке элементов уплотнения должны проверяться:

1) состояние уплотнительных поверхностей деталей уплотнения: фланца корпуса (горловины), крышки, уплотнительного кольца и прокладок внешним осмотром;

2) геометрические размеры, предельные отклонения формы и расположения элементов уплотнения на соответствие их рабочим чертежам и требованиям настоящего стандарта по карте измерений и контроля в соответствии с приложением 3, заполненной при измерениях в процессе механической обработки;

3) марки материала уплотнительных колец и прокладок по документации (сертификатам, картам термообработки, журналам, актам и т.п.);

4) измерения твердости материалов уплотнительных колец и сопрягаемых деталей уплотнения (крышка, фланец корпуса) по документации;

5) результаты магнитопорошковой или цветной дефектоскопии уплотнительных поверхностей;

6) наличие соответствующих клейм и маркировки на элементах уплотнения.

5.3. Прочность деталей и плотность уплотнения должны проверяться при гидравлическом (пневматическом) испытании сосуда или аппарата в соответствии с ОСТ 26-01-221-86, ОСТ 26-01-9-80 и ГОСТ 11879-81.

6. МЕТОДЫ КОНТРОЛЯ

6.1. Контроль элементов уплотнения должен производиться на соответствие рабочим чертежам и требованиям п.п. 4.2.4 и 4.2.5 настоящего стандарта.

6.2. Геометрические размеры и предельные отклонения формы и расположения поверхностей элементов уплотнений (круглость, прямолинейность, соосность, угол наклона и др.) на фланце корпуса сосуда (горловине), крышке, уплотнительном кольце должны контролироваться в процессе механической обработки универсальными стандартизованными средствами измерения: штангенциркулями в том числе со специальными удлиненными губками, штангенглубиномерами, нутромерами, микрометрами, угломерами, лекальными линейками, щупами, индикаторами на приставках-стойках и др. При невозможности проведения измерений универсальными стандартизованными средствами должны проектироваться и изготавливаться специальные нестандартные измерительные средства (шаблоны, индикаторные скобы, приспособления и другая измерительная оснастка) заводом-изготовителем сосудов или инструментальным заводом.

6.3. Выбор конкретных измерительных средств должен производиться технологической и метрологической службами завода-изготовителя уплотнений в соответствии с нормативно-технической документацией, утвержденной в установленном порядке.

6.4. Шероховатость уплотнительных поверхностей контролировать методом сравнения с образцами шероховатости или другими средствами измерения (профилографы, профилометры и др.), принятыми на оснащение заводом-изготовителем.

6.5. Результаты контроля должны заноситься в карту измерений и контроля в соответствии с приложением 3, которая должна прилагаться к паспорту сосуда или аппарата.

6.6. При контроле элементов уплотнений в карту измерений и контроля должны быть занесены номинальные размеры, допускаемые и фактические отклонения на:

1) внутренние и наружные диаметры;

2) высоту (глубину);

3) угол наклона уплотнительных поверхностей;

4) круглость и соосность уплотнительных поверхностей;

5) шероховатость уплотнительных поверхностей.

ПРИЛОЖЕНИЕ 1

Обязательное

Механические свойства материалов уплотнительных колец

|

Марка стали |

Толщина поковки листа, мм, не более |

Рекомендуемые режимы термообработки, °С |

Максимальная температура стенки °С |

Температура испытания, °С |

Предел прочности σв МПа (кгс/см2) |

Предел текучести σт МПа (кгс/ см2) |

Относительное удлинение δв % |

Относительное сужение ψ % |

Ударная вяз кость ап кДж/м2 (кгс/ см2) |

Твердость по Бринелю, НВ |

Обозначение нормативно-технических документов |

|

10 |

100 |

Нормализация 900-920 |

420 |

20 |

340 (3400) |

210 (2100) |

31 |

55 |

800 (8,0) |

100-143 |

ГОСТ 1050-74 |

|

20 |

100 |

Нормализация 880-920 отпуск 650-680 |

420 |

20 |

400 (4000) |

200 (2000) |

20 |

50 |

500 (5,0) |

123-167 |

ОСТ 26-01-135-81 |

|

25 |

100 |

Нормализация 900-920 |

420 |

20 |

460 (4600) |

280 (2800) |

23 |

50 |

900 (9,0) |

127-167 |

ГОСТ 1050-74 |

|

09Г2С |

60 |

Закалка 910-930 отпуск 640-660 |

420 |

20 |

460 (4600) |

300 (3000) |

24 |

45 |

600 (6,0) |

120-179 |

ОСТ 26-01-135-81 |

|

22Х3М |

200 |

Нормализация 890-910 отпуск 660-680 |

420 |

20 |

600 (6000) |

450 (4500) |

16 |

50 |

600 (6,0) |

197-235 |

- " - |

|

18ХЗМФА |

200 |

Закалка 950-970 отпуск 660-690 |

420 |

20 |

600 (6000) |

450 (4500) |

16 |

45 |

600 (6,0) |

197-241 |

- " - |

|

20Х3МВФ |

300 |

Закалка 1000-1020 отпуск 660-690 |

420 |

20 |

800 (8000) |

680 (6600) |

14 |

40 |

600 (6,0) |

241-285 |

- " - |

|

30ХМА |

200 |

Закалка 850-880 отпуск 660-680 |

420 |

20 |

600 (6000) |

400 (4000) |

16 |

45 |

600 (6,0) |

197-241 |

- " - |

|

20Х2МА |

220 |

Нормализация 900-920 отпуск 650-670 |

420 |

20 |

550 (5500) |

400 (4000) |

16 |

45 |

600 (6,0) |

197-235 |

- " - |

|

08Х13 |

50 |

Закалка 1000-1050 отпуск 700-800 |

420 |

20 |

570 (5700) |

380 (3800) |

10 |

28 |

380 (3,8) |

187-229 |

- " - |

|

12Х13 |

50 |

Закалка 1000-1050 отпуск 700-790 |

420 |

20 |

600 (6000) |

380 (3800) |

10 |

28 |

380 (3,8) |

187-229 |

- " - |

|

20Х13 |

200 |

Закалка 1000-1050 отпуск 700-780 |

420 |

20 |

640 (6400) |

480 (4800) |

10 |

32 |

410 (4,1) |

197-248 |

- " - |

|

30Х13 |

200 |

Закалка 1000-1050 отпуск 700-800 |

420 |

20 |

710 (7100) |

570 (5700) |

10 |

32 |

380 (3,8) |

235-277 |

- " - |

|

15ХМ |

- |

Нормализация 930-960 отпуск 680-730 |

420 |

20 |

450 (4500) |

280 (2800) |

22 |

48 |

490 (4,9) |

143-179 |

|

|

12Х18Н10Т |

350 |

Закалка 1050-1100 в воде или масле |

420 |

20 |

500 (5000) |

200 (2000) |

35 |

40 |

500 (5,0) |

< 179 |

ОСТ 26-01-135-81 |

|

10Х17Н13М2Т |

350 |

Закалка 1050-1100 в воде или масле |

420 |

20 |

500 (5000) |

200 (2000) |

35 |

40 |

500 (5,0) |

< 200 |

- " - |

ПРИЛОЖЕНИЕ 2

Обязательное

ТРЕБОВАНИЯ К СБОРКЕ И ЭКСПЛУАТАЦИИ УПЛОТНЕНИЙ

1. Сборку уплотнений производить в соответствии с требованиями настоящего стандарта, а также ОСТ 26-01-221-86 и ОСТ 26-01-9-80.

2. Уплотнительные поверхности уплотнительного кольца крышки, фланца корпуса, резьбу гаек, шпилек, гнезд под шпильки и опорные поверхности гаек перед сборкой протирают и смазывают противозадирной смазкой согласно табл.10. Допускается применение противозадирных смазок других марок, не уступающих по своим свойствам, приведенным в табл. 10.

|

Марка смазки, обозначение стандарта |

Максимально допускаемая рабочая температура, °С |

|

ВНИИНП-232, ГОСТ 14068-79 |

100 |

|

ВНИИНП-212, ТУ 38-1-01-594-75 |

150 |

|

ВНИИНП-225, ГОСТ 19782-74 |

300 |

|

ВНИИНП-213, ТУ 38-1-01-87-75 |

350 |

|

ВНИИНП-269, ТУ 38-1-01-58-73 |

350 |

Примечание. Допускается при температуре более 350°С применение смазок типа ВНИИНП-213 и ВНИИНП-269.

3. Затяжку гаек уплотнения производить в соответствии с инструкцией завода-изготовителя или ИркутскНИИхиммаш.

Усилие в шпильках после завершения процесса затяжки определяется согласно РД 26-01-168-88.

Режим затяжки определяется согласно РД РТМ 26-01-122-79.

4. Допуск параллельности торцев крышки и фланца корпуса сосуда или аппарата после затяжки шпилек приведен в табл. 11.

Таблица 11

Допуски параллельности торцев крышки и фланца корпуса по их наружному диаметру

мм

|

Наружный диаметр фланца (крышки) |

Допуск параллельности |

||

|

с двухконусным кольцом |

с кольцом треугольного и восьмиугольного сечений |

с плоской прокладкой |

|

|

До 400 включ. |

0,6 |

0,3 |

0,3 |

|

Св. 400 до 800" |

1,0 |

0,4 |

0,4 |

|

" 800 " 1000" |

1,5 |

0,5 |

0,6 |

|

" 1000" 1200" |

2,0 |

0,6 |

0,8 |

|

" 1200" 1400" |

2,5 |

0,7 |

1,0 |

|

" 1400" 1600" |

3,0 |

0,8 |

1,2 |

|

" 1600" 1800" |

3,5 |

0,9 |

- |

|

" 1800" 2200" |

4,5 |

1,0 |

- |

|

" 2200" 2600" |

5,5 |

- |

- |

|

" 2600 " 3600" |

6,0 |

- |

- |

|

" 3600" 4400" |

6,5 |

- |

- |

Примечание. Отклонение от параллельности определяется разностью максимального и минимального зазоров между плоскостями торцев крышки и фланца корпуса и измеряется с точностью 0,1 мм.

5. Уплотнительные кольца могут использоваться многократно. При разборке уплотнения уплотнительные кольца подлежат осмотру. Повторное использование уплотнительных колец возможно, если качество уплотнительных поверхностей соответствует требованиям настоящего стандарта. В противном случае уплотнительные кольца подлежат ремонту или замене.

6. Перед разборкой уплотнений с целью предотвращения задиров резьбы шпилек и гаек производить продавливание керосина по специальным каналам в шпильках, если они предусмотрены их конструкцией.

7. При разборке уплотнения подлежат осмотру уплотнительные поверхности крышки и фланца корпуса. Повторное использование уплотнительных поверхностей возможно, если они соответствуют требованиям настоящего стандарта.

В противном случае уплотнительные поверхности подлежат ремонту.

8. Прокладки (алюминиевые, медные) толщиной менее 4 мм используются однократно. Допускается повторное использование прокладок толщиной 4 мм и более после термообработки (отжига) и зачистки уплотнительных поверхностей от окалины.

ПРИЛОЖЕНИЕ 3

Обязательное

Таблица 12

Карта измерений и контроля

уплотнительных элементов ( )

)

|

Наименование элемента |

Номер эскиза |

Диаметр, мм |

Тип средства измерения |

Высота, мм |

Тип средства измерения |

Угол наклона уплотнит. поверхн., град. |

Тип средства измерения |

Шероховатость уплотн. поверх. |

Заключение о состоянии уплотнительных поверхностей |

|||||||

|

номинальный размер |

Отклонение (+) |

Номинальный размер |

отклонение (+) |

номинальный размер |

отклонение (+) |

по чертежу |

соответствие чертежу |

|||||||||

|

допускаемое |

фактическое |

допускаемое |

фактическое |

допускаемое |

фактическое |

|||||||||||

|

Элемент уплотнения в крышке |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Элемент уплотнения в корпусе |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Уплотнительное кольцо (прокладка) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечания:

1. К карте прилагаются эскизы уплотнительных элементов, для которых производятся измерения и результаты магнитопорошковой или цветной дефектоскопии.

2. Элементы уплотнения должны быть замерены по следующим параметрам.

Для уплотнения с двухконусным уплотнительным кольцом:

1) элемент крышки - D1, D2, γк;

2) элемент корпуса - D2, γк;

3) уплотнительное кольцо - D0, h1, b, b1, γ0;

Для уплотнения с кольцом треугольного сечения:

1) элемент крышки - D1(h8), a, a1, b2, b3, γк;

2) элемент корпуса - D1(H8), a, a1, b2, b3, γк;

3) уплотнительное кольцо - D0, Dк, b, b1, h0, γ0;

Для уплотнения с кольцом восьмиугольного сечения:

1) элемент крышки - D1, b2, b3, γк;

2) элемент корпуса - D1, b2, b3, γк;

3) уплотнительное кольцо - D2, b, b1, h0, γк;

Для уплотнения с плоской прокладкой:

1) элемент крышки - D1, D2, hкр;

2) элемент корпуса - D1, D2, hк;

3) прокладка - D1, b, h;

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН Министерством химического и нефтяного машиностроения

ИСПОЛНИТЕЛИ А.К. Древин, канд.техн.наук (руководитель темы); В.К. Погодин, канд. техн. наук; В.П. Вирюкин; Г.Г. Золотенин; Е.Д. Кудрикова.

ЗАРЕГИСТРИРОВАН

за № от 1988 г.

2. СРОК ПЕРВОЙ ПРОВЕРКИ 1991 г.

Периодичность проверки 5 лет

3. АВТОРСКОЕ СВИДЕТЕЛЬСТВО № 479980

4. ВЗАМЕН ОСТ 26-01-86-78

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта, перечисления, приложения |

|

ГОСТ 10-75 |

|

|

ГОСТ 162-80 |

|

|

ГОСТ 164-80 |

|

|

ГОСТ 166-80 |

|

|

ГОСТ 495-77 |

|

|

ГОСТ 577-68 |

6.8 |

|

ГОСТ 882-75 |

6.10 |

|

ГОСТ 1050-74 |

|

|

ГОСТ 2789-73 |

|

|

ГОСТ 4543-71 |

|

|

ГОСТ 4751-73 |

|

|

ГОСТ 5378-66 |

6.6 |

|

ГОСТ 6607-78 |

6.6 |

|

ГОСТ 8026-75 |

6.10 |

|

ГОСТ 10493-81 |

|

|

ГОСТ 11879-81 |

|

|

ГОСТ 14068-79 |

|

|

ГОСТ 19282-73 |

|

|

ГОСТ 19782-74 |

|

|

ГОСТ 24643-81 |

|

|

ОСТ 26-3-85 |

|

|

ОСТ 26-01-9-80 |

вводная часть, 4.4.1, 4.2.1, 5.3, приложение 2 |

|

ОСТ 26-01-135-81 |

|

|

ОСТ 26-01-221-86 |

вводная часть, 4.4.1, 5.3, |

|

|

|

|

ОСТ 26-425-79 - ОСТ 26-433-79 |

|

|

ОСТ 26-1046-87 |

|

|

ОСТ 26-2052-78 |

|

|

ТУ 38-1-01-58-73 |

|

|

ТУ 38-1-01-87-73 |

|

|

ТУ 38-1-01-594-75 |

|

|

РД РТМ 26-01-122-79 |

|

|

РД 26-01-168-88 |

вводная часть, 2.5, 3.1.10, табл.2, 3.3.3, 3.3.4, табл.3, 3.4.3, приложение 2 |

СОДЕРЖАНИЕ