ПРАВИТЕЛЬСТВО МОСКВЫ

МОСКОМАРХИТЕКТУРА

РЕКОМЕНДАЦИИ

по рельефной отделке

крупнопанельных наружных стен

жилых домов массовых серий

с применением легких накладных

элементов адресного изготовления

2001

ПРЕДИСЛОВИЕ

1. РАЗРАБОТАНЫ: Центральным научно-исследовательским и проектным институтом жилых и общественных зданий (ЦНИИЭП жилища)

Авторский коллектив:

д.т.н. Николаев С.В - руководитель работы

к.т.н Граник Ю.Г. - общее руководство

к.арх. Пересветов Е.Ю. - архитектурные решения

инж. Ставровский Г.А. - конструкции и технология устройства архитектурных деталей

д.арх., член-корреспондент

РААСН Кавин Е.В. - применение новых отечественных материалов

к.э.н. Завелев ВТ - экономическая оценка

Консультанты:

Зам. директора по науке

ГУЛ Центр «ЭНЛАКОМ»

Калинин А.Ю. - защита и отделка архитектурных деталей

Гл. технолог

ЗАО «Инфокосмос»

Зенина В.В. - технология рельефной отделки фасадов с применением пенополистирола

Участники работы:

арх. Баранова Н.В. - участие в архитектурных чертежах

арх Евтеева О.Б.

инж. Козырева Т.Г. - участие в конструкторских чертежах

инж. Галкин М.Л., - компьютерная графика

инж. Огарев Д.В.

2. ПОДГОТОВЛЕНЫ к утверждению и изданию Управлением перспективного проектирования и нормативов Москомархитектуры (арх. Зобнин А.П., арх. Ревкевич Л.П., инж. Шевяков И.Ю.)

3. УТВЕРЖДЕНЫ указанием Москомархитектуры от 16.01.2001 г. № 4

СОДЕРЖАНИЕ

1. ВВЕДЕНИЕ

Тема "Рельефная отделка крупнопанельных наружных стен жилых домов массовых серий с применением легких накладных элементов адресного изготовления" выполняется в соответствии с утвержденным "Перечнем проектной продукции для массового индустриального строительства в г. Москве на 2000 год по Москомархитектуре".

В настоящее время уже накоплен достаточно убедительный опыт применения легких накладных элементов (архитектурных деталей) для отделки фасадов вновь строящихся и построенных ранее жилых и гражданских зданий, в том числе в г. Москве.

В г. Москве эти работы в основном выполняют фирмы, имеющие технические свидетельства Госстроя РФ на многослойные теплоизоляционные системы для утепления наружных стен зданий различного назначения, поскольку для утепления и рельефной отделки наружных стен легкими накладными элементами применяются в принципе одинаковые технологические приемы и материалы (пенополистирол, клеющие составы, дюбели, штукатурные составы, армированные стеклополимерной и различные декоративные материалы).

Работы по утеплению наружных стен, а также по их рельефной отделке в г. Москве выполняют фирмы "Инфокосмос" (Россия), "Текс-Колор" и "Капатект" (Германия), "Драйвит" (США) и др. Примеры отделки фасадов зданий в г. Москве приведены на рис. 1.1-1.6.

В качестве формообразующего материала для рельефной отделки всеми фирмами применяются изделия из пенополистирола, изготовленные на ОАО "Мосстройпластмасс" (г. Мытищи Московской обл.). Это предприятие, кроме плит пенополистирола различной толщины может выпускать линейные и дугообразные элементы различного профиля в соответствии с чертежами заказчика.

Кроме архитектурных элементов, выпускаемых ОАО "Мосстройпластмасс", которые используются для устройства карнизов, поясков, пилястр, наличников, сандриков и др., каждая фирма имеет специалистов и мастерские, способные вырезать из пенополистирола другие архитектурные формы, как, например, балясины, капители, розетки и т.п.

Рис. 1.1. Жилой дом на ул. Краснопролетарской. Отделка ЗАО "Инфокосмос"

Рис 1.2. Здание в Банном пер. Отделка ЗАО "Инфокосмос"

Рис 1.3. Здание на ул. Петровка, 38. Отделка ЗАО "Инфокосмос"

Рис. 1.4. Здание на ул. Талалихина, 26 Отделка ЗАО "Инфокосмос"

Рис 1.5. Здание в Третьяковском проезде. Отделка ООО "Текс-колор"

Рис 1.6. Здание в пер. Послаников, 6. Отделка ООО "Текс-колор"

Кроме пенополистирола для устройства легких накладных архитектурных деталей могут применяться и другие материалы, в том числе: фенольный пенопласт, пеноизол, пенополиуретан, фибробетон и др.

В связи с этим настоящая работа базируется не только на обобщении существующего опыта, но и на разработке новых технических решений (материалов и технологий) для рельефной отделки крупнопанельных зданий.

Целью настоящей работы является разработка следующих вопросов:

- систематизация накладных архитектурных элементов по видам с чертежами архитектурных деталей-представителей;

- технические решения конструкции легких накладных архитектурных элементов из пенополистирола и технологии их крепления к основанию, защите от атмосферных и механических воздействий и отделки;

- рекомендации по использованию для изготовления накладных архитектурных элементов других полимерных материалов, в том числе: фенольного пенопласта, пеноизола, материалов на основе полиэфирного или полиуретанового связующего и др.;

- рекомендации по применению в рельефной отделке накладных элементов более сложной архитектурно-художественной формы с материалами и технологией их изготовления;

- технико-экономическая оценка разных способов рельефной отделки легкими накладными элементами.

По материалам, представленным в отчете, сделаны выводы, приведенные в конце работы.

Работа включает чертежи архитектурных деталей-представителей, чертежи их конструктивных решений и способов крепления на основании, а также технологические схемы изготовления архитектурных деталей.

2. ПРИМЕНЕНИЕ ЛЕГКИХ НАКЛАДНЫХ АРХИТЕКТУРНЫХ ДЕТАЛЕЙ ДЛЯ ОФОРМЛЕНИЯ ФАСАДОВ КРУПНОПАНЕЛЬНЫХ ЗДАНИЙ

2.1. В настоящее время жилые дома и блок-секции, строящиеся по типовым проектам массовых серий отличаются определенной сухостью и аскетичностью как по объемно-пространственному, так и архитектурному решению в целом. Фасады домов решались лаконично, просто и полностью отражали задуманное функционально-планировочное решение квартир различных типов, не отличаясь широким планировочным и композиционным разнообразием.

Основными объемными элементами фасадов жилых зданий, которые определяли общую композицию, являлись входы в жилое здание, балконы и лоджии.

При большой протяженности жилых зданий в четыре-, пять- и более секций наличие балконов или лоджий было единственным средством, которое позволяло в определенной степени повысить пластику фасадов за счет чередования определенным ритмом плоскостных и объемных элементов.

Применение плоских кровель, парапетных блоков для ограждения кровли и выступающих лифтовых шахт ограничивало архитектурную палитру, не давало возможность индивидуализировать облик жилых зданий, сделать его запоминающимся и характерным только для конкретного жилого квартала, района или застройки. Декоративные рельефные и объемные элементы на фасадах жилых домов полностью отсутствовали. Таким образом общее решение фасадов оставалось невыразительным и скучным, а застройка однообразной и унылой.

В зарубежной строительной практике активное обращение к рельефной отделке фасадов жилых домов происходит в конце 70-х, начале 80-х годов. Включение классических элементов - пилястр и колонн различных ордерных систем, профилированных фронтонов над входами, декоративных карнизов и поясков позволила, с одной стороны, использовать огромное классическое наследие, накопленное веками в архитектуре, с другой стороны - в сочетании с современными объемно-планировочными и архитектурными решениями зданий индивидуализировать образ жилых домов, сделать их разнообразными и запоминающимися.

Таблица

|

НАКЛАДНЫЕ ЭЛЕМЕНТЫ |

ОБЪЕМНЫЕ ЭЛЕМЕНТЫ |

||||

|

ЛИНЕЙНЫЕ |

ДУГООБРАЗНЫЕ |

КРУГЛЫЕ, ПРЯМОУГОЛЬНЫЕ МНОГОГРАННЫЕ |

СО СЛОЖНЫМ РИСУНКОМ РЕЛЬЕФА |

ДЕТАЛИ ПАРАПЕТОВ И ФРОНТОНОВ |

ОГРАЖДЕНИЯ |

|

оконные

дверные

карнизы и пояски

|

оконные

дверные

|

сандрик

розетки

замковые камни

пилястры (с простыми капителями)

|

розетки

сандрики

капители

|

|

ограждение с балясинами

|

2.2. Для разработки накладных элементов фасадов жилых зданий за основу были взяты образцы классического наследия, широко применявшиеся в строительной практике в послевоенный период в г. Москве при возведении как жилых, так и общественных зданий.

Одновременно с классическими, сегодня нашли широкое применение более простые и стилизованные архитектурные элементы и детали, которые соответствуют современным индустриальным и технологическим методам строительства.

Для решения технических задач по конструкции и технологии изготовления легких накладных архитектурных элементов и деталей они были систематизированы на две основные группы: накладные элементы и объемные элементы. Накладные элементы, в свою очередь, подразделены на различные геометрические типы: линейные, дугообразные, круглые и прямоугольные (медальоны, порталы, замковые камни); комбинированные (пилястры с различными декоративными элементами) и др. Систематизация архитектурных деталей приведена в таблице.

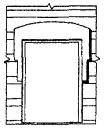

2.2.1. К накладным архитектурным элементам фасада относятся порталы входных дверей и их обрамление, фронтоны (сандрики) для окон и подоконные карнизы, карнизы жилых домов, венчающие здание, а также профилированные карнизы и пояски, располагающиеся на различных отметках наружных стен здания, дающие возможность расчленить здание по высоте на различные объемы в зависимости от общего композиционного решения фасада.

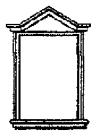

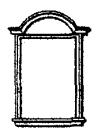

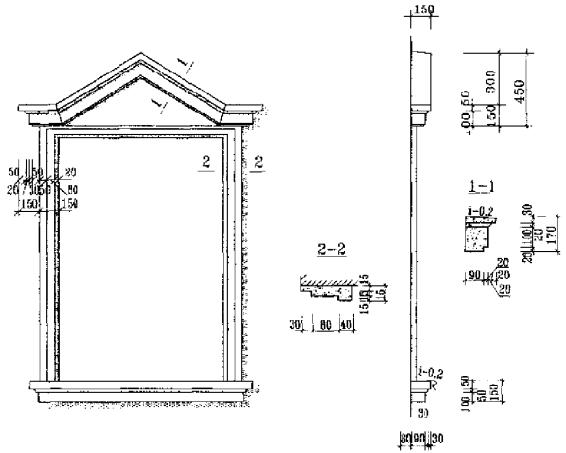

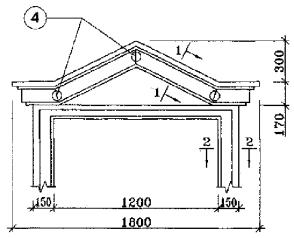

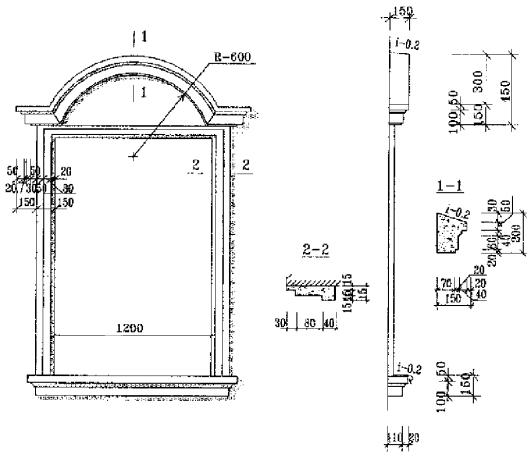

Фронтоны (сандрики) для окон и дверей могут являться и самостоятельными композиционными элементами (без обрамления), либо объединяться с подоконными карнизами и филенками, обрамляющими окна или двери. Фронтоны окон и порталы дверей могут выполняться как треугольной формы, так и в виде полукружева, раковины или отдельных накладных элементов (рис.2.1. и 2.2.).

Обрамляющие филенки окон и дверей, а также фронтоны (сандрики) окон и дверей могут быть выполнены из гладкого профиля либо из филенок различной толщины и профиля. Подоконные филенки могут быть также различного профиля и сечения, а в некоторых случаях, с целью усиления архитектурного акцента, могут быть дополнены поддерживающими лопатками.

Фронтоны входных дверей также могут быть акцентированы замковым камнем с различным количеством граней (рис.2.3).

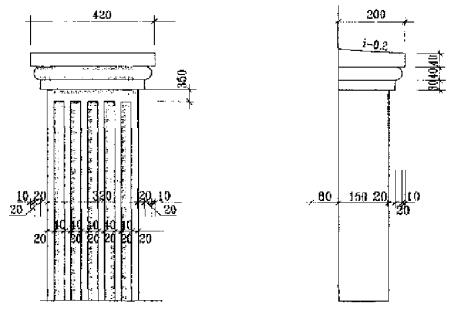

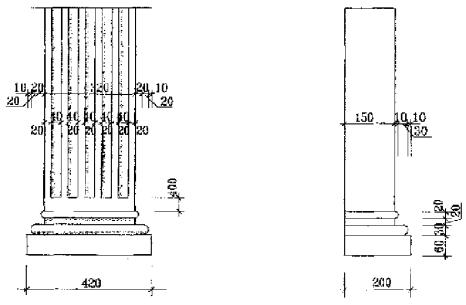

К накладным архитектурным элементам относятся также пилястры различного ордерного декора (рис. 2.4), розетки и замковые камни (рис.2.5). Завершение пилястр могут иметь тосканскую, ионическую или коринфскую декоративную капители, а плоскость самой пилястры - гладкой или с канелюрами прямоугольной или полукруглой формы. Пилястры различного декора могут быть использованы как акцентные элементы фасадов жилых зданий, а также для придания более полной завершенности отдельных элементов фасада: входной группы, торцевых фасадов зданий, венчающей части.

Карнизы и пояски могут быть выполнены из линейного профиля различной сложности и декора, а также "набираться" из линейных элементов различного профиля и дополняться лопатками для повышения пластической выразительности (рис.2.6).

Наряду с накладными элементами в работе рассматриваются и объемные элементы.

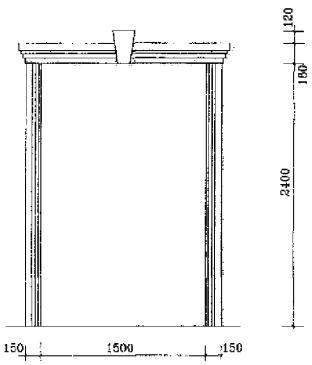

2.2.2. К объемным элементам жилых домов относятся элементы законченной формы, являющиеся либо приставными, либо самонесущими.

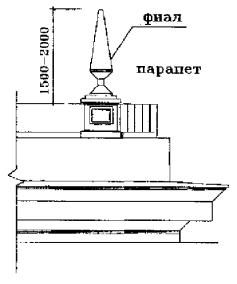

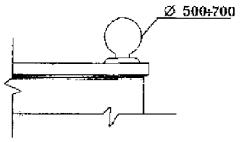

В дополнение к фронтонам и парапетам, венчающим жилые здания, к объемным элементам относятся и так называемые "фиалы" - высотные фигурные шпили, служащие акцентами на ограждениях парапетов жилых домов.

В виде объемных элементов также могут выполняться ограждения различного типа для балконов и парапетов. Заполнение между опорными стойками может быть выполнено в форме балясин (невысоких фигурных столбиков, поддерживающих перила лестниц, балконов, парапетов, баллюстрад). Они могут быть различной формы - плоские, круглые, граненные, иногда с разным орнаментом (рис.2.7).

Разработанные накладные и объемные архитектурные элементы фасадов жилых зданий позволяют индивидуализировать облик жилых домов, обогатить пластику фасадов, разнообразить объемно-пространственное и архитектурное решение зданий и жилой застройки в целом.

Сандрик (треугольный)

Сандрик с обрамлением окна

Рис. 2.1. Обрамление окна

Сандрик

Сандрик (дугообразный) с обрамлением окна

Портал с замковым камнем

Портал с рустовкой

Рис. 2.3. Обрамление входных дверей

Рис. 2.4. Пилястра с канелюрами

Розетки

|

|

|

|

|

|

Замковый камень

Рис. 2.5. Розетки, замковый камень

Венчающий

Поясной (Вариант 1)

Поясной (Вариант 2)

Рис. 2.6. Карнизы

ограждение с балясинами

Рис. 2.7. Парапеты и наружные ограждения

3. НАКЛАДНЫЕ АРХИТЕКТУРНЫЕ ДЕТАЛИ ИЗ ПЕНОПОЛИСТИРОЛА

3.1. Легкие накладные архитектурные детали вместе с основанием, которым является внешняя сторона наружных стен крупнопанельных зданий, должны представлять единую оригинальную архитектурную композицию для конкретного здания, способную сохраняться без видимых изменений в течение десятков лет, подвергаясь атмосферным, а в некоторых случаях (например на цокольной части стены) и механическим воздействиям. Этому требованию должна отвечать архитектурная деталь жестко и надежно закрепленная на основании и защищенная специальной оболочкой (например, армированной штукатуркой) от атмосферных, и, в случае необходимости, от механических воздействий. Таким образом, в общем случае мы должны рассматривать четыре группы материалов:

- материалы для изготовления заданной архитектурной формы;

- материалы для создания защитной оболочки архитектурной формы;

- материалы и изделия для крепления архитектурной формы на основании;

- материалы для отделки архитектурной формы (придания нужного цвета и фактуры поверхности архитектурной формы).

Основанием, на котором крепится архитектурная деталь, является наружный слой 3-х слойных панелей наружных стен. В зданиях, строящихся в г. Москве, этот слой выполняется из тяжелого бетона марки В15 или из конструктивного керамзитобетона марки В 12,5, его толщина изменяется от 70 до 90 мм. Таким образом, наружный слой панели является достаточно надежным основанием для крепления на нем архитектурных деталей.

3.2. Материал для изготовления архитектурной формы должен отвечать следующим требованиям:

- быть достаточно легким, чтобы его монтаж на основании мог выполняться вручную двумя рабочими;

- должен обрабатываться достаточно простыми и доступными технологическими приемами для придания ему заданной формы;

- сохранять заданную форму, как минимум, до затвердения защитной оболочки;

- обладать достаточной адгезией к клеющей массе, посредством которой он закрепляется на основании или, с этой целью, должен быть снабжен системой закладных деталей и анкеров.

Расчетным усилием, на которое должна быть рассчитана связь архитектурной детали с основанием, является ее собственный вес с возможной снеговой нагрузкой и усилие ветрового напора или отсоса.

В этом разделе для изготовления заданной архитектурной формы будет рассмотрен только пенополистирол, как материал наиболее широко применяемый в г, Москве для рельефной отделки фасадов зданий и полностью отвечающий изложенным выше требованиям.

Для создания рельефных архитектурных форм преимущественно применяется пенополистирол двух марок: ПСБ-СМ-25 предприятия "ТИГИ-КНАУФ" (г. Красногорск Московской области) и ПСБС-25-Ф предприятия ОАО "Мосстройпластмасс" (г. Мытищи Московской области).

Технические характеристики этих изделий примерно одинаковые:

- плотность кг/м3 -15-16,8;

- прочность на сжатие при 10 %

линейной деформации, МПа - 0,094-0,1;

- предел прочности при изгибе, МПа - 0,16-0,175.

Предприятие "ТИГИ-КНАУФ" выпускает только плиты прямоугольной формы разной толщины, из которых потребитель должен сам нарезать или вырезать элементы нужной ему формы.

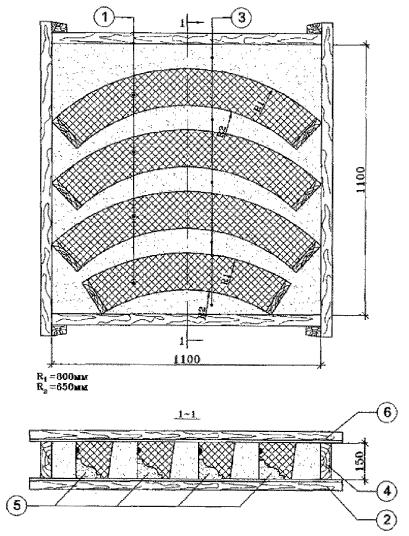

Предприятие ОАО "Мосстройпластмасс" выпускает линейные и дугообразные элементы, поперечное сечение которых (профиль элемента) определяет заказчик. Длина линейных элементов - 1200 мм (определяется шириной блока, из которого вырезается изделие). Предельные габариты дугообразных элементов определяются размерами плиты, из которой они вырезаются. Длина и ширина плиты составляют соответственно 5600 мм ´ 1270 мм. Толщина плиты выбирается, исходя из размеров поперечного сечения дугообразного изделия.

Изделия, выпускаемые предприятием ОАО "Мосстройпластмасс" могут быть использованы для устройства карнизов, поясков, пилястр, сандриков, наличников, обрамлений входов и других архитектурных элементов зданий.

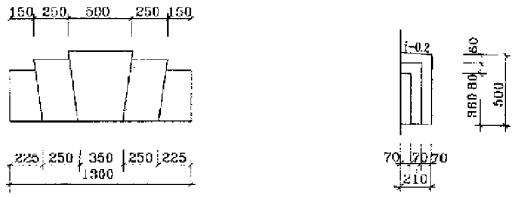

Поскольку размеры выпускаемых деталей не совпадает с размерами архитектурных элементов фасада зданий (например, поясок на фасаде может быть длиной десятки метров), архитектурный элемент может монтироваться из нескольких или многих деталей, соединенных на фасаде в единое целое. При этом, могут сочетаться детали различной формы, как, например, оконные наличники, в которых сверху врезан замковый камень или пилястра в виде плоской колонны с канелюрами, у которой сверху и снизу плоские стилизованные основание и капитель (рис. 3.1 и 3.2).

Часто возникает необходимость на месте (на стройплощадке) доработать форму детали из пенополистирола. Например, короткий поясок определенного профиля в поперечном сечении должен повторять этот профиль в продольном сечении на торцах детали. Эта операция может выполняться ручным резаком, либо нагретым до температуры не менее 200 °С, либо холодным, но с последующей обработкой вырезанной поверхности наждачной шкуркой, Таким способом можно вырезать небольшие детали сравнительно простой формы, например, замковые камни, круглые или прямоугольные розетки и др.

3.3. Для выполнения операций по устройству защитной оболочки на детали из пенополистирола, приклеивания архитектурной детали к основанию, грунтовки поверхностей, подлежащих обработке, окончательной отделке поверхности и т.п. наиболее целесообразно применять составы и материалы принятые в какой-либо одной из систем многослойной наружной теплоизоляции зданий, на которые имеются технические свидетельства Госстроя РФ, в том числе, это могут быть следующие системы: "Синтеко", "Драйвит", "Текс-Колор", "Капатек" и др. То есть, если для подготовки поверхности основания (грунтовки) используется материал из системы "Синтеко", то для приклеивания защиты и отделки фасада следует применять материалы и составы из этой же системы. В противном случае следует провести испытания на совместимость всех применяемых материалов. Технические свидетельства Госстроя РФ каждой системы содержат данные о том, какие материалы и составы следует применять для обеспечения высокого качества и долговечности отделки, в том числе, при их совместной работе в конструкции.

3.4. Материалы для создания защитной оболочки архитектурной формы должны отвечать следующим требованиям:

- быть достаточно пластичными для точного воспроизведения заданной архитектурной формы, при этом толщина защитной оболочки не должна превышать 4-6 мм;

- надежно защищать рельефную отделку фасада от атмосферных воздействий и выдерживать перепады температур согласно ГОСТ 11024-84 при Мрз 50;

- в местах, где стена подвергается механическим воздействиям, защитная оболочка должна быть повышенной прочности, если требуется, она может быть армирована "панцирной" стеклополимерной сеткой, ее толщина может быть увеличена до 8 мм.

Защитная оболочка наносится на деталь из пенополистирола до ее установки на основание, отдельно на каждый монтажный элемент. В качестве защитной оболочки обычно используется тонкая штукатурка, армированная стеклополимерной сеткой.

Для этого, например, в системе "Синтеко" используется клей сухой специализированный для систем теплоизоляции (рецепт № 51), выпускаемый ОАО "Опытный завод сухих смесей" (г. Москва) и армирующие сетки ССКО 5´5 и ССК 5´5 ОАО "Тверьстеклопластик" (г. Тверь), в системе "Драйвит" применяется клеевой состав "Драйфлекс", а в системе "Текс-Колор" - состав ОК 1000 и т.п. Клеевой состав наносится в два приема: до и после установки сетки. Защитной оболочкой покрывается вся деталь из пенополистирола за исключением ее тыльной стороны, которая будет в контакте с основанием. На тыльную сторону защитная оболочка заводится только полосой шириной, примерно, - 50 мм по всему периметру тыльной стороны. Монтаж детали на основание можно производить через 24 часа после твердения защитной оболочки.

3.5. Фасадная поверхность панелей наружных стен (основание), на которой будут укреплены архитектурные детали, должна быть подготовлена для выполнения этой работы. Она должна быть очищена от строительного раствора, высолов, плесени и других загрязнений. Желательно эту работу выполнять механическим способом, а если есть необходимость - с применением специальных средств. Строительное основание должно быть сухим и защищенным от увлажнения. Если на основании имеются отклонения от плоскости более чем ± 1 см на 1 м2 поверхности, их следует устранить соответствующим строительным раствором.

Перед наклейкой архитектурных деталей на основание место наклейки должно быть огрунтовано специальным составом. В системе "Синтеко" грунтовку основания следует выполнять составом "Интеко-И" предприятия ЗАО "Интекострой" (г. Москва).

3.6. Материалы и изделия для крепления деталей архитектурной формы на основании должны отвечать следующему требованию:

- обеспечить жесткую, плотную и надежную связь без зазоров архитектурной детали с основанием минимум на 10 лет.

Средствами крепления архитектурных деталей на основании могут быть клей, анкерные устройства (дюбели) и различные закладные детали.

Клей почти во всех случаях является обязательным компонентом крепления, поскольку, благодаря ему обеспечивается плотное без зазоров примыкание детали к основанию. Остальные средства применяются по мере необходимости, которая определяется, в том числе, расчетом, учитывающим усилия, приведенные в п. 3.2.

Перед установкой детали на основание на ее тыльную поверхность шпателем наносится клеевой состав в виде сплошной полосы шириной 50 мм по всему периметру задней грани детали и внутри периметра несколько лепешек диаметром 60-80 мм.

Архитектурная деталь со свежеуложенной клеевой массой вручную прижимается к основанию строго в проектном наложении. Прижим продолжается до тех пор, пока вся клеевая масса не будет иметь надежный контакт с основанием.

В случаях, когда необходимо применить дополнительное крепление дюбелями, сверление отверстий проводят только после высыхания клеевого состава, чтобы избежать смещения деталей во время сверления. Практика показала, что крепление дюбелями применяется в случаях, когда толщина архитектурной детали более 100 мм.

В отличие от клеевых, штукатурных, грунтовочных и отделочных составов, которые должны относиться к одной какой-либо системе многослойной теплоизоляции, дюбели могут быть любые, они только должны соответствовать расчетным данным по несущей способности и иметь шляпку такой формы и размера, которая не исказит заданную форму архитектурной детали. Могут применяться дюбели ЗАО "Инфокосмос", "ESCOT", "Capatect", "Hilti" и др..

В монтажных элементах заранее следует сделать углубление для шляпок дюбелей.

3.7. После выполнения работ по креплению всех монтажных элементов архитектурные детали на основание дополнительно устанавливается защитная оболочка на стыках монтажных элементов между собой, на шляпках дюбелей и на стыке монтажных элементов с основанием. Последняя выполняется сплошной полосой шириной 100 мм, при этом из них 50 мм остаются на монтажных элементах, а 50 мм заводится на основание (рис. 3.3). Для устройства дополнительной защитной оболочки используются те же материалы и приемы, о которых говорилось в п. 3.4. Для твердения дополнительной защитной оболочки отводится 24 часа.

3.8. После твердения дополнительной защитной оболочки выполняется тонкая выравнивающая штукатурка всей архитектурной детали и основания в местах их соединения. В системе "Синтеко" для этой работы применяют клей сухой специализированный для систем теплоизоляции по рецепту № 52, который выпускается ОАО "Опытный завод сухих смесей". Толщина слоя выравнивающей штукатурки 2-3 мм, Выравнивающая штукатурка наносится вручную шпателями и разравнивается правилами и терками, а в случаях сложного профиля следует использовать шаблоны, соответствующие обрабатываемому профилю. Для твердения выравнивающей шпаклевки тоже требуется 24 часа.

3.9. После выравнивающей штукатурки и соответствующей грунтовки поверхности выполняется декоративная отделка фасада. Применяемые при этом материалы и технология выполнения работ зависят от принятого решения на отделке фасада. Это может быть окраска разных цветов и фактуры, декоративная штукатурка, различные декоративные покрытия и т. п. Для примера - в системе "Синтеко" для финишной отделки применяют декоративно-окрасочный состав на акриловом связующем "Интеко-У", выпускаемый ЗАО "Интекострой" (г. Москва).

3.10. Следует иметь в виду, что долговечность рельефной отделки в большой степени зависит от технического решения влагоудаления с ее выступающих элементов. Прежде всего, верхние плоскости архитектурных деталей должны иметь уклон, обеспечивающий гарантированное удаление воды. То же относится и к другим поверхностям архитектурных деталей. Их форма не должна содержать элементов, где может задерживаться вода. В случае отсутствия надежного уклона на архитектурной детали сверху устраивается слив из оцинкованного стального листа. Стык слива с основанием желательно заделать герметиком (рис. 3.4).

Архитектурные детали по величине наиболее выступающей относительно основания части можно разделить на 3 группы: малые, средние и крупные. К малым относятся такие, у которых величина выступающей части не более 100 мм, к средним - от 100 до 350 мм, к крупным - свыше 350 мм.

Малые архитектурные детали можно крепить к основанию с помощью только клеевого состава, средние - крепятся клеевым составом и дюбелями, кроме того, над средними деталями, если они выступают относительно основания более 150 мм, должен устраиваться слив из оцинкованной листовой стали или другого металла. Крупные архитектурные детали должны крепиться на основании как средние - клеевым составом, дюбелями и укрываться сливами, но, в отличие от средних, сливы не должны опираться на архитектурную деталь, а иметь собственную несущую конструкцию, как, например, на рис.3.4а.

Верхнюю плоскость архитектурных деталей, над которыми отсутствует слив, желательно дополнительно покрывать гидрофобным составом.

Для монтажа архитектурная деталь готовится в приобъектной мастерской. Форма детали вырезается целиком из плиты пенополистирла толщиной 200 мм или склеивается из отдельных кусков. Здесь же деталь покрывается защитной оболочкой, которая должна затвердеть до монтажа детали на основание.

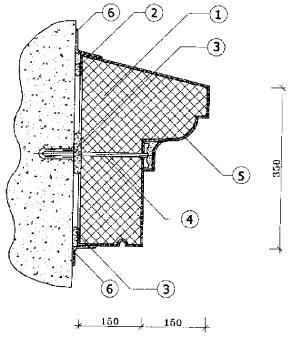

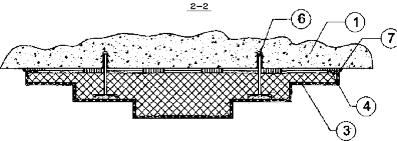

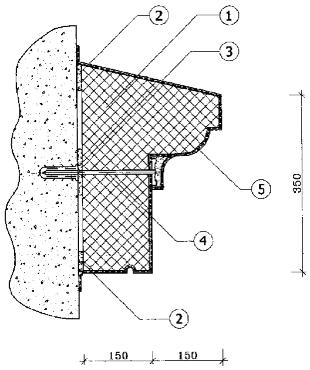

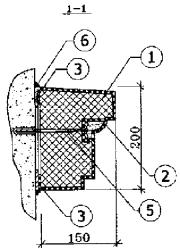

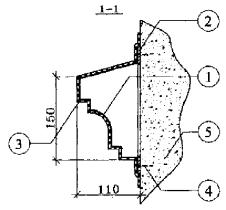

1. Основание

2. Деталь из пенополистирола

3. Защитная оболочка (тонкая штукатурка, армированная стеклополимерной сеткой).

4. Полоса клеевого состава по периметру задней стенки архитектурной детали

5. Лепешка клеевого состава

6. Дюбель

7. Герметик по всему периметру стыка архитектурной детали и основания

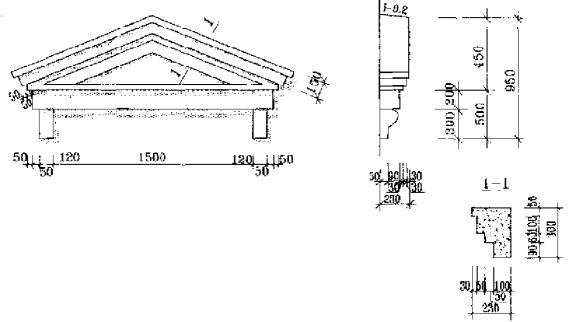

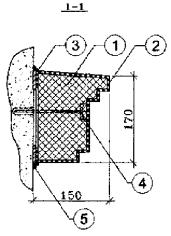

Рис. 3.1. Сандрик

|

1-1 вариант 1

|

1-1 вариант 2

|

МЭ - монтажный элемент.

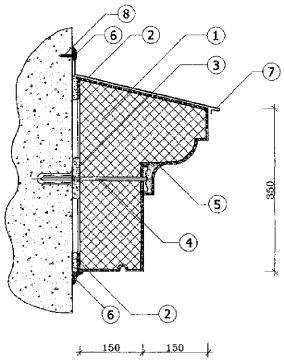

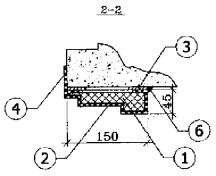

1. Основание.

2. Деталь из пенополистирола.

3. Защитная оболочка.

4. Полоса клеевого состава.

5. Дюбель.

6. Полоса тонкой штукатурки, армированная стеклополимерной сеткой.

7. Герметик.

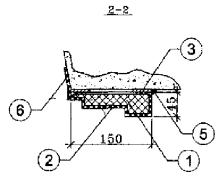

1. Архитектурная деталь из пенополистирола.

2. Полоса клеевого состава по всему периметру задней поверхности детали.

3. Лепешка клеевого состава.

4. Дюбель.

5. Тонкая штукатурка, армированная стеклосеткой, по всей открытой поверхности с заведением на заднюю поверхность на 50 мм, наносится до установки детали на основание (защитная оболочка).

6. Полоса тонкой армированной штукатурки по всему периметру стыка архитектурной детали и основания.

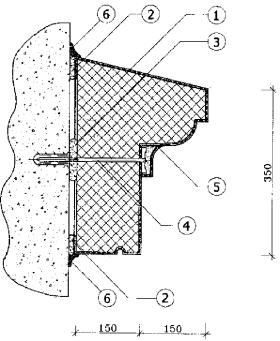

Рис. 3.3. Карниз промежуточный

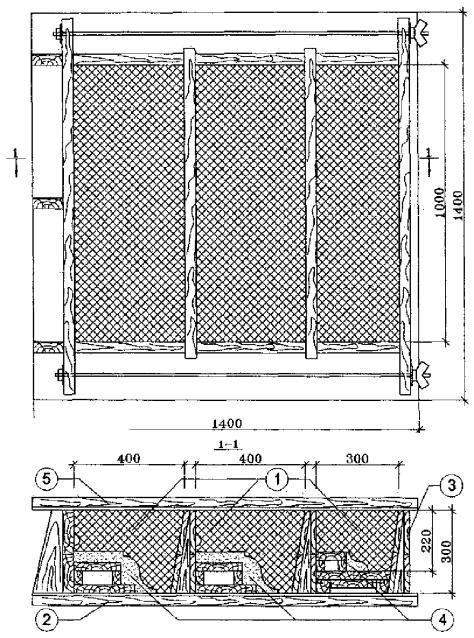

1. Архитектурная деталь из пенополистирола.

2. Полоса клеевого состава по всему периметру задней поверхности детали.

3. Лепешка клеевого состава.

4. Дюбель.

5. Тонкая штукатурка, армированная стеклосеткой, по всей открытой поверхности с заведением на заднюю поверхность на 50 мм, наносится до установки детали на основание (защитная оболочка).

6. Герметик по всему периметру стыка детали и основания.

7. Слив из оцинкованной листовой стали.

8. Дюбель с шурупом.

Рис. 3.4. Карниз промежуточный со сливом

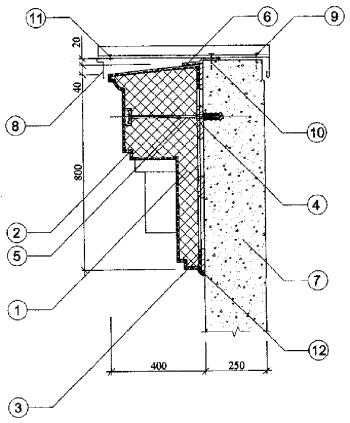

1. Архитектурная деталь из пенополистирола

2. Защитная оболочка (тонкая штукатурка, армированная стеклополимерной сеткой)

3. Полоса клеевого состава по всему периметру

4. Лепешка клеевого состава

5. Дюбель

6. Полоса тонкой армированной штукатурки заходит на основание

7. Основание

8. Слив из оцинкованного стального листа

9. Уголок 50 мм для крепления слива

10. Дюбель для крепления уголка

11. Болт с гайкой

12. Герметик

Рис. 3.4а Венчающий карниз

1. Архитектурная деталь из пенополистирола.

2. Полоса клеевого состава по всему периметру задней поверхности детали.

3. Лепешка клеевого состава.

4. Дюбель.

5. Тонкая штукатурка, армированная стеклосеткой, по всей открытой поверхности с заведением на заднюю поверхность на 50 мм, наносится до установки детали на основание (защитная оболочка).

6. Герметик по всему периметру стыка детали и основания.

Рис. 3.5. Карниз промежуточный с герметикой

1. Архитектурная деталь из пенополистирола.

2. Полоса клеевого состава по всему периметру задней поверхности детали.

3. Лепешка клеевого состава.

4. Дюбель.

5. Тонкая штукатурка, армированная стеклосеткой, покрывает всю поверхность архитектурной детали и по всему периметру заводится на основание (защитная оболочка).

Рис. 3.6. Карниз промежуточный с защитной оболочкой, выполненной после монтажа деталей на основание

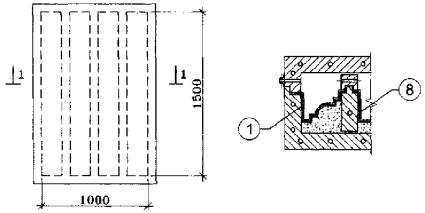

1. Архитектурная деталь из пенополистирола.

2. Тонкая штукатурка армированная стеклополимерной сеткой (защитная оболочка).

3. Сплошная полоса клеевого состава.

4. Дюбель.

5. Герметик.

6. Полоса армированной штукатурки заходит на откос.

Рис. 3.7. Сандрик с оконным обрамлением

1. Архитектурная деталь из пенополистирола.

2. Тонкая штукатурка армированная стеклополимерной сеткой (защитная оболочка).

3. Сплошная полоса клеевого состава.

4. Полоса армированной штукатурки заходит на откос.

5. Дюбель.

6. Герметик.

Рис. 3.8. Сандрик из дугообразных элементов с оконным обрамлением

3.11. Выше изложен общий случай выполнения технологических операций по рельефной отделке фасадов крупнопанельных зданий, когда фасад целиком или те его участки, где имеются накладные архитектурные детали окрашиваются или отделываются другим способом целиком, т.е. архитектурные детали вместе с основанием. Однако, часто могут встретиться случаи, когда фасадная поверхность панелей наружных стен окончательно отделана на заводе и после монтажа не требуется ни каких дополнительных средств для отделки фасада, кроме установки архитектурных деталей. В этом случае устроить дополнительную защитную оболочку на стыке детали с основанием с заведением ее на основание, как изложено в п. 3.7., сделать нельзя. Вместо этого стык между архитектурной деталью и основанием дополнительно защищается герметиком (рис. 3.5). При этом все технологические операции по установке и креплению на основании архитектурных деталей должны выполняться очень аккуратно, чтобы избежать порчи и загрязнения готовой поверхности фасада в зоне производства работ.

3.12. Могут допускаться и другие способы отклонения от последовательности выполнения технологических операций, изложенных в п.п. 3.4¸3.10. Например, в случае применения деталей небольших размеров простой геометрической формы может оказаться технологически более удобным сначала укрепить их на стене и после высыхания клеевой массы, посредством которой детали крепили на основании, выполнить работы по устройству защитной оболочки. Это позволит за один прием покрыть всю архитектурную деталь, включая стыки между отдельными монтажными элементами, и завести защитную оболочку на основание по всему периметру архитектурной детали (рис. 3.6). На рис. 3.7 и 3.8 изображается устройство сандриков из линейных и дугообразных элементов и обрамления оконных проемов.

4. НАКЛАДНЫЕ АРХИТЕКТУРНЫЕ ДЕТАЛИ ИЗ НОВЫХ ОТЕЧЕСТВЕННЫХ МАТЕРИАЛОВ

4.1. Несмотря на достоинства и наличие достаточного опыта применения пенополистирола для изготовления архитектурных деталей, этот материал имеет и ряд недостатков. К ним, прежде всего, следует отнести сравнительно сложную технологию обработки материала для придания ему заданной архитектурной формы - резку горячей струной, большое количество отходов, отсутствие возможности сразу отформовать деталь заданной формы из-за непомерно высокой стоимости силуминовой пресс-формы. Все эти факторы приводят к резкому повышению стоимости архитектурных деталей из пенополистирола. Кроме того, пенополистирол марок ПСБ-СМ-25 и ПСБС-25-Ф является горючим материалом (группы горючести Г3 и Г4).

Учитывая это, была поставлена задача разработки технических решений накладных архитектурных деталей из современных легких материалов, изготовленных по сравнительно простой безотходной технологии. В результате поиска и изучения новых отечественных материалов были разработаны предложения по использованию некоторых из них для изготовления легких накладных архитектурных деталей.

4.2. Архитектурные детали из фенольного пенопласта (ФП)

4.2.1. Фенольный пенопласт марки ФРП-1 (РЕЗОПЕН и ВИЛАРЕС) формуется из жидкой композиции, полученной смешением смолы резольной ФРВ-1 и продукта ВАГ-3, в форме с крышкой, помещенной под пресс для восприятия давления до 2 кг/см2 . Его производят на Хлюпинском заводе "Стройполимер" (Московской обл.), з-де ЖБК (г. Владимир), химкомбинате г. Новомосковск (Тульской обл.).

Основные физико-механические свойства фенольного пенопласта:

Объемный вес, кг/м3 50-70

Предел прочности МПа/см2 (кг/см2):

- при сжатии 0,1±0,05(1,0±0,5)

- при сдвиге 0,08±0,04(0,8±0,4)

- при изгибе 0,14±0,06(1,4+0,6)

Горючесть Г1 (слабогорючий)

В1 (трудновоспламеняемый)

Изготовление архитектурных деталей из фенольного пенопласта с помощью заливочных установок конструкции НПО "Полимерсинтез" или "Кубань-Ф" может быть легко освоено на любом заводе КПД в простейших формах из металла, дерева или стеклопластика.

4.2.2. Поскольку выпускаемые детали должны быть "адресного изготовления", т.е. изготавливаться по индивидуальному заказу, конструкция формы должна позволять выпускать линейные и дугообразные архитектурные детали разного поперечного сечения с изменяемым профилем.

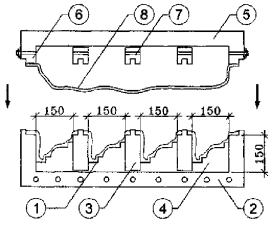

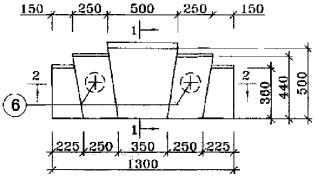

Для линейных деталей этому требованию может отвечать поддон с бортовой оснасткой на 4-5 изделий с максимальным поперечным сечением каждого изделия. Ширина изделий (в положении формования) будет изменяться в меньшую сторону за счет установки деревянных или металлических вкладышей разной толщины. Профиль изделия (архитектурной детали) и его высота будут изменяться за счет установки на поддон формы деревянного вкладыша, на который вручную шаблоном наносится слой гипса нужного профиля (рис. 4.1).

Для изделий дугообразных универсальным будет только поддон, а сменяемая дугообразная бортоснастка может быть выполнена из наиболее удобного для каждого конкретного случая материала. Это может быть конструкция из деревянного каркаса, обшитого фанерой или другим листовым материалом, а может быть из алебастра, отлитого на поддоне с применением простейшей оснастки из фанеры. Профиль детали, как и для линейных элементов, будет формоваться на гипсовом вкладыше, выполненном по месту с применением шаблона (рис. 4.2).

Учитывая, что для удобства монтажа длина детали (монтажного элемента) должна быть около 1 м; поддон формы целесообразно принять размером примерно 1,4 ´ 1,5 м. Продолжительность заливки и твердения изделий в одной форме составляет 15-20 мин., после чего изделия можно извлекать из формы.

4.2.3. Устройство защитной оболочки на отформованных из ФП деталях можно выполнить тем же способом, который изложен в п. 3.4. с одним дополнительным условием, если на поверхности детали имеются места, освобожденные от протежторной наружной пленки (например, вследствие срезки какой-то части изделия), то эти места следует покрыть грунтом для фенольных и карбамидных смол, например, клеем "ВИАМ-63" или слоем жидкого стекла и уложить на грунт 2 слоя тонкой стеклополимерной сетки.

Для изделий из ФП есть и другие способы устройства защитной оболочки. Способ, когда в форму перед заливкой ФП укладывается 2 слоя стеклополимерной сетки (например, ССК 5´5). После извлечения изделия из формы на поверхность, покрытую сеткой, наклеивается в два-три слоя тонкая стеклоткань, предварительно пропитанная эпоксидной композицией, а непосредственно перед наклейкой смоченная ацетоном. После отверждения эта поверхность красится нитроалкидной, эпоксидной или полиэфирной эмалью.

Еще один способ, когда предварительно методом экструзии изготавливается заданный профиль (оболочка) из атмосферостойкого цветного поливинилхлорида (ПВХ), который затем укладывается в форму перед заливкой ФП. В процессе твердения ФП происходит его склеивание с оболочкой. Можно деталь из ФП и оболочку из ПВХ изготовить отдельно, а затем соединить их, предварительно обмазав деталь клеем ПВХ или N 88.

4.2.4. Крепление архитектурных деталей из ФП может быть выполнено также, как это изложено в п.п. 3.5. и 3.6, а окончательную отделку следует выполнять так, как об этом говорится в п.п. 3.3; 3.7-3.10.

4.3. Архитектурные детали из карбамидного пенопласта

Карбамидный пенопласт марки "Пеноизол" изготавливают с помощью установки ГЖУ-1 ЗАО "МЕТГЕМ" из смолы марки ВПС-Г, пенообразователя (АБСФК), катализатора отверждения (ортофосфорной кислоты) и воды. Его выпускают: ТОО "Филин" г. Королев; ООО "Стройизол" г. Сергиев-Посад Московская обл.

Основные технические характеристики:

Объемный вес, кг/м3 25

Прочность на сжатие МПа/см2 (кг/см2) 0,03 (0,3)

Сорбционное увлажнение по массе, % не более 20

Горючесть Г2 (умеренно горючий)

В2 (средневоспламеняемый)

Изготовление архитектурных деталей из карбамидного пенопласта и весь комплекс технологических операций по их защите, креплению на основании и отделке может быть выполнен на том же оборудовании и с применением тех же материалов, что и архитектурные детали из ФП (см. п.п. 4.2.2. - 4.2.4,).

Карбамидный пенопласт дешевле фенольного, но его технические характеристики уступают ФП.

4.4. Полые архитектурные детали

Возможны случаи, когда может оказаться целесообразным применить полую архитектурную деталь в виде оболочки, имеющей достаточно высокие прочность и жесткость. При принятии решения о выборе материала и конструкции архитектурной детали, в том числе и в виде полой оболочки, следует учитывать все конкретные обстоятельства - форму детали, конструкцию крепления ее на основании, технологичность всех операций, способ последующей отделки, стоимость и т.п.

Предлагается несколько способов изготовления полых архитектурных деталей.

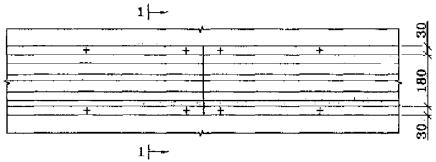

4.4.1. Архитектурная деталь в виде полой оболочки изготавливается в форме прессованием из декоративно-конструкционного стеклопластикового цветного препрега (листового полуфабриката, пропитанного сырой полиэфирной композицией). Препрег укладывается в форму, закрывается крышкой, на которой закреплен эластичный материал, например, силиконовый каучук. В полость между крышкой и эластичным материалом подается, например, сжатый воздух. Под давлением эластичный материал прижимает препрег к образующим рисунок рельефа, элементам оснастки, придавая ему заданную форму (рис. 4.3).

Твердение препрега происходит в форме при температуре 100 °С. Препрег изготавливается на заводе "Тверьстеклопластик" (г. Тверь).

4.4.2. Архитектурная деталь в виде полой оболочки толщиной около 3-х мм изготавливается способом напыления на опалубку, повторяющую форму архитектурной детали. Напыление производится составом из полиэфирного или полиуретанового связующего и рубленого стекловолокна. Перед напылением на опалубке фиксируются ребра жесткости и детали крепления из дерева или стали. Предлагаемый способ применяется для изготовления корпусов лодок и катеров, а также бамперов автомобилей.

Изготовление архитектурных деталей способами по п.п.4.4.1. и 4.4.2. целесообразно организовать на специализированных предприятиях, таких как завод "Тверьстеклопластик" или опытное предприятие института "ВНИИСП" (г. Зеленоград).

4.4.3. Можно изготавливать полые архитектурные детали способом набрызга фибробетона или грунтобетона на опалубку-матрицу в виде слепка с формы архитектурной детали.

Фибробетон - это цементный раствор (цемент и песок, затворенные водой), в который добавляется сечка стекловолокна. Технология изготовления изделий, в том числе архитектурных деталей, освоена предприятием "Фибробетон" (г. Москва) и др.

Грунтобетон - это новый материал на основе песка и полимерного связующего. На этот материал предприятие ЗАО НТЦ "МЕТЭМ" имеет патент.

Технические характеристики грунтобетона:

Плотность, кг/м3 1500-1700

Сорбционное увлажнение, % по массе 0,3-0,5

Водопоглощение, % по объему 6,4-7,5

Прочность на сжатие, кг/см2 (МПа/см2) 65-75(6,5-7,5)

Модуль упругости, кг/см2 (МПа/см2) 900-1600 (90,0-160,0)

Изготовление архитектурных деталей способом набрызга фибробетона и грунтобетона может быть организовано на любом предприятии по выпуску сборного железобетона.

4.4.4. Крепление полых архитектурных деталей производится с помощью закладных деталей и элементов жесткости, которыми они снабжены.

При этом архитектурная деталь из препрега снабжена элементами жесткости в местах (по всей длине) ее примыкания к основанию. Элементы жесткости формируются одновременно с формованием всей оболочки из того же материала (см. рис. 4.3), а закладные детали приклеиваются после извлечения оболочки из формы.

В архитектурных деталях, изготовленных способами напыления (п. 4.4.2) и набрызга (п. 4.4.3), закладные детали и элементы жесткости фиксируются на опалубке-матрице до нанесения на нее основного материала. В результате они замоноличиваются в основном материале оболочки.

1. Изделие

2. Поддон

3. Бортовая оснастка

4. Гипсовая матрица, образующая профиль изделия

5. Крышка формы

Рис. 4.1. Схема деревянной формы для линейных архитектурных деталей из фенольного или карбамидного пенопласта (план формы без крышки)

1. Изделие

2. Поддон

3. Формообразующая оснастка из алебастра

4. Деревянные борта

5. Гипсовая матрица, образующая профиль изделия

6. Крышка формы

Рис. 4.2. Схема гипсодеревянной формы для дугообразных архитектурных деталей из фенольного или карбамидного пенопласта (план формы без крышки)

Фрагмент разреза 1-1

Крышка в рабочем положении

1-1

Перед установкой крышки в рабочее положение.

1. Стеклопластиковый препрег (полуфабрикат-заготовка для изделия).

2. Поддон формы с нагревателями.

3. Подвижные внутренние борта формы.

4. Гипсовая матрица, образующая профиль изделия.

5. Крышка формы.

6. Съемный элемент крышки (для перестановки внутренних бортов крышки).

7. Внутренний переставной борт крышки.

8. Эластичный материал (силиконовый каучук).

Рис. 4.3. Форма для изготовления архитектурной детали в виде полой оболочки из стеклопластикового препрега

Фрагмент фасада с пояском

1. Полая архитектурная деталь.

2. Полоска клеевого состава сплошная по всей длине.

3. Выравнивающий слой, армированный стеклополимерной сеткой на стыках монтажных элементов.

4. Дюбель.

5. Основание.

Рис. 4.4. Поясок из полых архитектурных деталей

В зависимости от размеров оболочки, расчетных усилий, способов отделки и других факторов эти детали крепятся к основанию одним или несколькими способами, приведенными в п.п.3.6 и 3.7. Крепление полых архитектурных деталей на основание показано на рис. 4.4.

4.4.5. Отделку фасада с архитектурными деталями следует производить в соответствии с п.п. 3.8 и 3.9.

5. НАКЛАДНЫЕ АРХИТЕКТУРНЫЕ ДЕТАЛИ СО СЛОЖНЫМИ РИСУНКАМИ РЕЛЬЕФА

5.1. К архитектурным деталям со сложным рисунком рельефа следует отнести такие, на которых изображены орнаменты сложной формы и другие объекты, например, растения, люди, животные, которые в состоянии воспроизвести только профессионал, владеющий художественным ремеслом. Это могут быть розетки, различные вставки на фронтонах и других архитектурных деталях, а также различные элементы декора на фасаде зданий. Как правило, это детали сравнительно небольшого размера - от 400 до 1000 мм.

5.2. Сложный рисунок рельефа часто будет содержать достаточно мелкие детали, которые могут пострадать при устройстве на архитектурной детали защитной оболочки. Поэтому для таких деталей следует применять материал в сочетании с технологией изготовления, при которых в дальнейшем устройство защитной оболочки не потребуется. Этому условию могут отвечать следующие материалы: фибробетон, пено(газо)бетон, пеногипс, стеклоперлит, эпоксидные композиции и т.п.

Формование архитектурных деталей из этих материалов в зависимости от сложности конфигурации изделия и величины партии может производиться в формах-матрицах различной конструкции, в том числе:

- для изделий достаточно простой геометрической конфигурации формы-матрицы можно изготовить из дерева и ламинированной или бакелитовой фанеры;

- для изделий более сложной конфигурации форма-матрица может быть изготовлена из гипса, бетона, полиуретана или мягкого термопласта методом заливки предварительно изготовленной модели. Модель должна изготавливаться специалистами, владеющими навыками создания художественной формы. Ее можно вырезать из гипса или дерева, вылепить из пластелина и т.п.

Эластополимерные, например, полиуретановые матрицы, учитывая, что они из перечисленных самые дорогие, целесообразно применять для большой партии деталей или в случае, когда архитектурная деталь имеет конфигурацию сложную для распаолубки изделия. В этом случае эластичная матрица может способствовать решению проблемы. Формы-матрицы из мягких термопластов могут быть легко переплавлены в формы для других изделий.

5.3. Пено(газо)бетон, пеногипс и стеклоперлит заливаются в форму в два приема: сначала лицевой слой толщиной 4-5 мм, а затем - основная масса. Для лицевого слоя используется следующий состав:

- цементно-песчаная (1:2) смесь или гипс строительный -100 %;

- дисперсия ПВА - 20 %;

- пластификатор - 1-2 %;

- ГКЖ-10 - 2 %;

- вода - 25 %;

В качестве основной массы применяются следующие составы:

для пенобетона и пеногипса:

- цементно-песчаная (1:2) смесь или гипс -100 %;

- полимер ПВА-Э - 15 %;

- синтетическое ПАВ - 1,6 %;

- стекловолокно или бумажное волокно - 10 %;

- вода - 30 %;

для стеклоперлита:

- перлитовый песок - 70 %;

- жидкое стекло - 30 %;

- кремнефтористый натрий -15 % от веса жидкого стекла

С фибробетоном работа производится также, как изложено в п.4.4.3.

5.4. Крепиться на стене такие архитектурные детали могут также, как изделия из пенополистирола, клеевыми составами и анкерными винтами. Для анкерных винтов в деталях следует во время формования сделать отверстия в заранее (на стадии проектирования) предусмотренных местах.

5.5. Окончательная отделка фасада здания и архитектурных деталей со сложным рисунком рельефа производится как указано в п. 3.8. и 3.9.

6. ОБЪЕМНЫЕ АРХИТЕКТУРНЫЕ ДЕТАЛИ

Объемные архитектурные детали в зависимости от их геометрической формы могут быть изготовлены одним из приемов, изложенных в разделах 3, 4 и 5 целиком или по отдельным частям, которые затем склеиваются соответствующими клеевыми составами.

Например, фирма "Инфокосмос" балясины и полубалясины вырезает из пенополистирола с последующим покрытием защитной оболочкой. Такие материалы как фенольные или карбамидные пенопласта позволяют отливать половинки деталей круглого сечения в соответствующих формах. Объемные архитектурные детали могут быть вырезаны из дерева пропитанного антисептическими составами и покрытого защитной и декоративной оболочками и т.п. Таким образом, в каждом отдельном случае следует выбрать наиболее эффективные материалы и способы изготовления объемных архитектурных деталей.

7. СРАВНИТЕЛЬНАЯ ЭКОНОМИЧЕСКАЯ ОЦЕНКА ПРИМЕНЕНИЯ НАКЛАДНЫХ АРХИТЕКТУРНЫХ ДЕТАЛЕЙ

7.1. В настоящем разделе выполнена экономическая оценка вариантов производства и применения накладных архитектурных элементов из пенополистирола, фенольного и карбамидного пенопластов. В основу расчета были положены технические характеристики линейных изделий предназначенных для выполнения карнизов (рис. 3.3) и обрамления оконных проемов (рис. 3.7), поскольку эти изделия могут применяться чаще других и дадут представление о величине прямых затрат, необходимых для отделки фасадов этим способом.

При оценке затрат, связанных с отделкой и монтажом архитектурных элементов рассмотрены варианты выполнения указанных работ в системе "Синтеко" и "Текс-Колор", что находит отражение в количественном и качественном характере применяемых материалов и соответственно их стоимости.

Параметры рассматриваемых архитектурных элементов, а также расход основных материалов приведены в таблице 1-3.

Таблица 1.

Основные параметры, рассматриваемых архитектурных элементов

На пог. м изделия

Таблица 2.

Расход материалов на отделку и монтаж архитектурных элементов в системе "Синтеко"

На пог. м изделия

|

Материалы |

Норма |

Промежуточный карниз |

Обрамление окна |

|

Армирующая стеклосетка |

1,1 м2/м2 |

1,188 |

0,324 |

|

Состав № 5 для штукатурки армированного слоя |

11 кг/м2 |

11,88 |

3,245 |

|

Выравнивающий состав |

3 кг/м2 |

3,24 |

0,885 |

|

Декоративный состав № 50 |

4,2 кг/м2 |

4,116 |

0,819 |

|

Клеевой состав № 51 |

10 кг/м2 |

4 |

1,5 |

|

Грунт по поверхности стены и детали |

3 л/м2 |

4,5 |

1,035 |

|

Дюбели 8ДМ-Т8/600-200 |

1 шт/п.м |

1 |

- |

Таблица 3.

Расход материалов на отделку и монтаж архитектурных элементов в системе "Текс-Колор"

На пог. м изделия

|

Материалы |

Норма |

Промежуточный карниз |

Обрамление окна |

|

Армирующая стеклосетка из стекловолокна "VERTEX", м2 |

1,1 м2/м2 |

1,188 |

0,324 |

|

Штукатурка армированного слоя ОК-1000 |

5 кг/м2 |

5,4 |

1,475 |

|

Выравнивающий состав |

1,9 кг/м2 |

2,052 |

0,560 |

|

Акриловая краска |

0,37 кг/м2 |

0,363 |

0,072 |

|

Клеевой состав ОК-1000, кг |

7 кг/м2 |

2,8 |

1,05 |

|

Грунт акриловый "Tiefgrund" по поверхности стены и детали, л |

0,15 л/м2 |

0,225 |

0,052 |

|

Дюбели ESOT, шт. |

1 |

1 |

- |

7.2. Экономическая оценка рассматриваемых вариантов архитектурных деталей производилась исходя из следующих условий:

7.2.1. При производстве изделий на основе пенополистирола используются заготовки заданной формы (профиля), приобретаемые у производителя ОАО "Мосстройпластмасс".

7.2.2. При производстве изделий из фенольного (ФРП) или карбамидного пенопласта (КП) и их отделка осуществляется в мастерских строительных организаций (или других закрытых помещениях) путем получения отливок в соответствующих формах.

7.2.3. Для производства изделий из фенольного или карбамидного пенопласта необходимы производственные помещения общей площадью 100 м2, в т.ч. для формования изделий 30 м2, отделки и складирования 70 м2. Для производства изделий из пенополистирола необходимы площади лишь для отделки и складирования изделий - 70 м2.

7.2.4. Для производства изделий из ФРП и КП используются деревянные формы, в которых одновременно отливаются четыре линейных изделия. Форма имеет гарантированную оборачиваемость не менее 100 циклов. Кроме того, необходимо приобретение установки дозирования и смешивания исходных компонентов для получения пенопластов.

7.3. Для обеспечения сопоставимости рассматриваемых вариантов, примем условную производительность линии, определенную исходя из цикла отливки изделий из ФРП (или КП), приведенного в таблице 4.

Таблица 4.

Цикл формования изделий из ФПР (КП) в форме

|

Технологические операции |

Продолжительность в минутах |

|

|

1. |

Открытие стенда и крышки формы |

1 |

|

2. |

Извлечение и складирование готовых изделий |

1 |

|

3. |

Чистка и смазка формы |

3 |

|

4. |

Смешивание и заливка смеси |

3 |

|

5. |

Закрытие крышки и стенда |

1 |

|

6. |

Выдержка изделий в форме |

8 |

|

|

Итого |

17 |

|

7. |

Внутрисменные простои (20 %) |

4 |

|

|

Всего |

21 |

Т.е. при односменной работе объем производства продукции в месяц составит:

60 мин. ´ 8 час. ´ 21 день : 21 мин. ´ 4 изд. = 1920 изделий

7.4. Капитальные затраты связанные с приобретением помещений, оборудования приняты в следующих размерах:

7.4.1. Производственные помещения деревянные при стоимости 800 руб/м2

- при производстве из ПСБ 70 ´ 800 = 56000 руб.

- при производстве из ФРП 100 ´ 800 = 80000 руб.

Указанные затраты относятся на себестоимость продукции через амортизационные отчисления – 5 % в год.

Соответственно амортизационные отчисления в месяц составят по производству: из ПСБ - 233 руб. (или 0,12 руб. на одно изделие), по производству из ФРП - 333 руб. (или 0,07 руб. на одно изделие).

7.4.2. Производственное оборудование - установка для дозирования и смешивания компонентов (для ФРП и КП).

Ориентировочная стоимость установки 160000 руб.

Указанные затраты относятся на себестоимость продукции через амортизационные отчисления – 10 % в год.

Соответственно отчисления в месяц составят по производству: из ФРП (КП) -1333 руб. (или 0,69 руб. на одно изделие).

7.4.3. Формы для отливки изделий из ФРП и КП. Исходя из оборачиваемости формы не менее 160 циклов, потребность в формах составит 1920 : 100 : 4 = 4,8 формы Принимаем потребность в формах 5 штук.

Стоимость одной формы (материалы, изготовление) составит:

2680 руб/ м3 ´ 0,2 м3 ´ 1,5 = 804 руб.

Общие затраты по формам составят: 804 ´ 5 = 4020 руб. (или 2,09 руб. на одно изделие) и относятся непосредственно на себестоимость продукции как быстро изнашиваемое оборудование.

7.5. Как отмечалось выше, архитектурные детали, выполненные из пенополистирола, поступают в виде полуфабрикатов (заготовка), заданной формы и требуют только выполнения комплекса отделочных работ. В расчете принято, что такие заготовки поступают с ОАО "Мосстройпластмасс", при этом стоимость м3 изделия в соответствии с принятой методикой расчета составит 1250 руб/м3 ´ 1,5 = 1875 руб/м3, где 1,5 - коэффициент учитывающий изменение стоимости изделия в зависимости от величины отходов при вырезке заготовки из блока пенополистирола. Затраты на транспортировку материалов от производителя к потребителю (здесь и в дальнейшем) приняты усреднено в размере 14 % от стоимости поставляемого материала и в данном случае составляют 262,5 руб/м3 заготовки.

Таким образом суммарная стоимость м3 заготовки составит 2137,5 руб/м3.

Стоимость материалов, применяемых при изготовлении из фенольного и карбамидного пенопласта, определена из условия их поставки с ОАО "ТОКЕМ" г. Кемерово. При этом стоимость компонентов для производства фенольного пенопласта составляет РСП-72 (ФРВ) 16300 руб/т, а ВАТ-3 11300 руб/т (без НДС и транспортных расходов). Стоимость материалов для изготовления м3 фенольного пенопласта плотностью 50 кг/м3 с учетом транспортных расходов и НДС составит 1057,94 руб/м3.

Стоимость материалов для изготовления м3 карбамидного пенопласта плотностью 40 кг/м3 по данным ТОО "Филин" г. Королев составляет 255,36 руб/м3 с учетом транспортных затрат и НДС.

Объем изделий по рассматриваемым вариантам архитектурных деталей приведен в таблице 1.

Объем принятых затрат на изготовление деталей (заготовок) для карнизов и обрамления окон приведен в таблице 5 и 6.

7.6. В расчете принято, что изготовление, отделка и монтаж изделий осуществляется рабочими 5 разряда, их средняя месячная зарплата принята 2500 руб. Количество рабочих на различных этапах изготовления и монтажа изделий было принято исходя из производственной необходимости. При этом на этапе формования изделий необходимо участие - 2-х рабочих, на этапе первичной отделки (устройство армированной штукатурки) - 1 рабочего, монтаж и последующая отделка деталей на строительной площадке - 2-х рабочих.

Таким образом доля зарплаты одного рабочего приходящаяся на одно изделие составляет 1,3 руб.

Таблица 5.

Затраты на производство элементов карниза

в руб. на пог. м изделия

|

Ед. изм. |

Изделия из ПСБ |

Изделие из ФРП |

Изделия из КП |

|||||||

|

Кол-во |

Цена |

Сумма |

Кол-во |

Цена |

Сумма |

Кол-во |

Цена |

Сумма |

||

|

Заготовка из ПСБ |

м3 |

0,088 |

2137,5 |

188,1 |

- |

- |

- |

- |

|

- |

|

Заготовка из фенольного пенопласта |

м3 |

- |

- |

- |

0,088 |

1057,94 |

93,1 |

- |

- |

- |

|

Заготовка из карбамидного пенопласта |

м3 |

- |

- |

- |

- |

- |

- |

0,088 |

255,36 |

22,47 |

|

Гипс для изготовления матрицы |

кг |

- |

- |

- |

0,12 |

2,0 |

0,24 |

0,12 |

2 |

0,24 |

|

Итого материалов: |

|

|

|

188,1 |

|

|

93,34 |

|

|

22,71 |

|

Амортизация зданий оборудования |

руб. руб. |

- |

- |

0,12 - |

|

|

0,17 0,69 |

|

|

0,17 0,69 |

|

Быстро изнашиваемое оборудование (формы) |

руб. |

- |

- |

- |

|

|

2,09 |

|

|

2,09 |

|

Зарплата производственных рабочих |

чел. |

- |

- |

- |

2 |

1,3 |

2,6 |

2 |

1,3 |

2,6 |

|

Итого переработка |

руб. |

|

|

0,12 |

|

|

5,55 |

|

|

5,55 |

|

Всего |

руб. |

|

|

188,22 |

|

|

98,89 |

|

|

28,26 |

Примечание: Заработная плата производственных рабочих определена из условия работы на линии 2 рабочих 5ого разряда с окладом 3500 руб. в месяц.

Таблица 6.

Затраты на производство элементов обрамления окон

в руб. на пог. м изделия

|

Вид затраты |

Ед. изм. |

Изделия из ПСБ |

Изделие из ФРП |

Изделия из КП |

||||||

|

Кол-во |

Цена |

Сумма |

Кол-во |

Цена |

Сумма |

Кол-во |

Цена |

Сумма |

||

|

Заготовка из ПСБ |

м3 |

0,0046 |

2137,5 |

9,83 |

- |

- |

- |

- |

- |

- |

|

Заготовка из фенольного пенопласта |

м3 |

- |

- |

- |

0,0046 |

1057,94 |

4,87 |

- |

- |

- |

|

Заготовка из карбомидного пенопласта |

м3 |

- |

- |

- |

- |

- |

- |

0,0046 |

255,36 |

1,17 |

|

Гипс для изготовления матрицы |

кг |

- |

- |

- |

0,053 |

2 |

0,11 |

0,053 |

2 |

0,11 |

|

Итого материалов: |

|

|

|

9,83 |

|

|

4,98 |

|

|

1,28 |

|

Амортизация: зданий оборудования |

руб. руб. |

|

|

0,12 - |

|

|

0,17 0,69 |

|

|

0,17 0,69 |

|

Быстро изнашиваемое оборудование (формы) |

руб. |

- |

- |

- |

|

|

2,09 |

|

|

2,09 |

|

Зарплата производственных рабочих |

чел. |

- |

- |

- |

2 |

7,2 |

2,6 |

2 |

7,2 |

2,6 |

|

Итого переработка |

руб. |

|

|

0,12 |

|

|

5,55 |

|

|

5,55 |

|

Всего |

руб. |

|

|

9,95 |

|

|

10,53 |

|

|

6,83 |

7.7. В затратах по переработке (изготовлению) изделий учтены лишь изменяемые элементы затрат, к которым отнесены заработная плата производственных рабочих амортизация оборудования и стоимость форм для отливки заготовок.

7.8. Затраты определены в двух вариантах по системе "Синтеко" и "Текс-Колор". Нормы расчета материалов и их стоимости приняты по данным разработчиков, указанных систем.

Прямые затраты по защите, монтажу и отделке архитектурных деталей материалами применяемыми в системах "Текс-Колор" и "Синтеко" приведены в таблице 7 и 8.

7.9. Суммарные затраты на устройство накладных архитектурных деталей с применением разных материалов приведены в таблице 9.

Таблица 7.

Затраты по отделке поверхности архитектурных элементов и их монтажу в системе "Tex-Color"

в руб. на пог. м изделия

Затраты по отделке поверхности архитектурных элементов и их монтажу в системе "Синтеко"

в руб. на пог. м изделия

|

|

Ед. изм. |

Детали карниза |

Детали обрамления окон |

||||

|

Кол-во |

Цена |

Сумма |

Кол-во |

Цена |

Сумма |

||

|

Работы по технологической линии |

|

|

|

|

|

|

|

|

1. Устройство тонкой армированной штукатурки |

|

|

|

|

|

|

|

|

стеклосетка |

м2 |

1,188 |

25,2 |

29,94 |

0,324 |

25,2 |

8,16 |

|

штукатурный раствор |

кг |

1,88 |

11,2 |

133,06 |

3,245 |

11,2 |

36,34 |

|

2. Заработная плата |

чел. |

1 |

1,3 |

1,3 |

1 |

1,3 |

1,3 |

|

Итого |

руб. |

|

|

164,3 |

|

|

45,8 |

|

Работы на строительной площадке |

|

|

|

|

|

|

|

|

1. Очистка и грунтовка поверхности основания и стены |

|

|

|

|

|

|

|

|

грунт |

л |

4,5 |

21 |

94,5 |

1,035 |

2 |

21,73 |

|

2. Сверление отверстия, установка дюбеля, приклеивание детали к стене, установка анкерного винта |

|

|

|

|

|

|

|

|

клеевой состав № 51 |

кг |

4 |

11,2 |

44,8 |

1,5 |

11,2 |

16,8 |

|

дюбель 8АМ-Т8/600-200 |

шт. |

1 |

36,2 |

36,2 |

1 |

36,2 |

36,2 |

|

3. Нанесение выравнивающего слоя |

|

|

|

|

|

|

|

|

выравнивающий состав |

кг |

3,24 |

8,4 |

27,22 |

0,885 |

8,4 |

7,43 |

|

4. Нанесение декоративного слоя |

|

|

|

|

|

|

|

|

декоративный состав |

кг |

4,116 |

16,8 |

69,15 |

0,819 |

16,8 |

13,76 |

|

5. Заработная плата |

чел. |

2 |

1,3 |

2,6 |

2 |

1,3 |

2,6 |

|

Итого |

руб. |

|

|

274,47 |

|

|

98,52 |

|

Всего |

руб. |

|

|

438,77 |

|

|

144,32 |

Таблица 9.

Суммарная стоимость (прямые затраты) работ по устройству на фасаде карнизов и обрамления окон с применением разных материалов

в руб. на пог. м изделия

|

на устройство |

||||||

|

карниза |

обрамления окон |

|||||

|

ПСБ |

ФП |

КП |

ПСБ |

ФП |

КП |

|

|

Затраты на изготовление деталей |

188,22 |

98,89 |

28,26 |

9,95 |

10,53 |

6,83 |

|

Затраты на защиту, монтаж и отделку архитектурных деталей в системах: |

|

|

|

|

|

|

|

"Синтеко" |

438,77 |

438,77 |

438,77 |

144,32 |

144,32 |

144,32 |

|

"Текс-Колор" |

294,15 |

294,15 |

294,15 |

89,17 |

89,17 |

89,17 |

|

Всего в системе |

|

|

|

|

|

|

|

"Синтеко" |

627 |

537,7 |

467 |

154,3 |

154,8 |

151,1 |

|

"Текс-Колор" |

482,4 |

393 |

322,4 |

99,1 |

99,7 |

96 |

8. ВЫВОДЫ

8.1. Отечественная и зарубежная практика, в том числе строительство и реконструкция зданий в г. Москве свидетельствует о том, что рельефная отделка фасадов с применением легких накладных архитектурных деталей стала одним из наиболее эффективных способов повышения архитектурно-художественной выразительности зданий.

8.2. Легкие накладные архитектурные детали могут применяться для устройства на фасадах жилых зданий, карнизов и поясков, а парапетные стенки зданий и ограждения балконов можно украсить объемными элементами - фиалами и балясинами. Для дверных и оконных проемов целесообразно использовать различные линейные и дугообразные элементы в виде филенок, сандриков, фронтонов и небольших порталов. Стены жилых зданий могут быть дополнены пилястрами, розетками, включая детали со сложным рисунком рельефа.

8.3. Применение легких накладных архитектурных деталей позволит индивидуализировать облик вновь возводимых и реконструируемых зданий, сделать более выразительным общее объемно-пространственное решение, исключить монотонность и однообразие жилой застройки.

8.4. В настоящей работе выполнена систематизация основных, наиболее характерных, архитектурных деталей, учитывающая технологию и организацию работ по их изготовлению и монтажу.

8.5. В практике строительства и реконструкции зданий в г. Москве в большинстве случаев в качестве материала для изготовления архитектурных деталей применяется пенополистирол марок ПСБС-25-Ф и ПСБ-СМ-25, при этом предприятие ОАО "Мосстройпластмасс" (г. Мытищи Московской обл.) организовало промышленный выпуск линейных и дугообразных элементов, профиль поперечного сечения которых определяется заказчиком.

8.6. Разработаны и в основном апробированы на практике конструктивные решения и технология защиты архитектурных деталей от внешних воздействий, способы их крепления на основании и декоративной отделки, обеспечивающие надежность и долговечность рельефной отделки с применением легких накладных архитектурных деталей.

8.7. Для устройства защитной оболочки, крепления деталей на основании и декоративной отделки во избежание несовместимости должны применяться материалы только какой-либо одной системы многослойной наружной теплоизоляции с внешним тонким штукатурным слоем, на которую имеется техническое свидетельство Госстроя РФ.

8.8. Помимо пенополистирола предложен ряд новых отечественных материалов и разработаны технологии изготовления из них архитектурных деталей. К этим материалам относятся: фенольный и карбамидный пенопласты, стеклопластиковый цветной препрег, составы из полиэфирного или полиуретанового связующего и рубленного стекловолокна, фибробетона и грунтобетона. Однако эти предложения не апробированы на практике, в связи с чем следует выполнить экспериментальную проверку прежде, чем рекомендовать их для широкого применения.

8.9. В работе определен поэлементный объем затрат (на 1 пог. м изделия) на устройство карнизов и обрамления окон, как наиболее характерных представителей архитектурных деталей для рельефной отделки фасадов, а также выполнен экономический анализ, показывающий влияние на стоимость архитектурных элементов различных материалов, используемых для этих работ.

8.10. Предварительные экономические расчеты показали, что применение вместо пенополистирола фенольного и карбамидного пенопластов позволяет снизить стоимость рельефной отделки фасадов соответственно на 18 % и 33 %, что подтверждает целесообразность выполнения экспериментальных работ по освоению этих материалов для изготовления архитектурных деталей.