ГОСТ Р 51733-2001

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОТЛЫ ГАЗОВЫЕ ЦЕНТРАЛЬНОГО

ОТОПЛЕНИЯ, ОСНАЩЕННЫЕ

АТМОСФЕРНЫМИ ГОРЕЛКАМИ,

НОМИНАЛЬНОЙ ТЕПЛОВОЙ

МОЩНОСТЬЮ ДО 70 кВт

Требования безопасности и методы испытаний

ГОССТАНДАРТ РОССИИ

Москва

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 345 «Аппаратура бытовая, работающая на жидком, твердом и газообразном видах топлива»

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 10 апреля 2001 г. № 170-ст

3 Разделы 3, 4 настоящего стандарта представляют собой аутентичный текст европейского стандарта ЕН 297: 1994 «Газовые котлы центрального отопления. Котлы типов В11 и B11BS, оснащенные горелками низкого давления, с номинальной подводимой теплотой, не превышающей 70 кВт»

СОДЕРЖАНИЕ

ГОСТ Р 51733-2001

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОТЛЫ ГАЗОВЫЕ ЦЕНТРАЛЬНОГО ОТОПЛЕНИЯ, ОСНАЩЕННЫЕ АТМОСФЕРНЫМИ ГОРЕЛКАМИ, НОМИНАЛЬНОЙ ТЕПЛОВОЙ МОЩНОСТЬЮ ДО 70 кВт

Требования безопасности и методы испытаний

Gas-fired central heating boilers fitted with atmospheric burners of nominal heat input not exceeding 70 kW. Safety requirements and test methods

Дата введения 2002-01-01

1 Общие положения

1.1 Область применения

Настоящий стандарт распространяется на газовые котлы центрального отопления типа B11BS, оснащенные атмосферными горелками низкого давления, работающие с использованием газов трех семейств, имеющие номинальную подводимую тепловую мощность не более 70 кВт, температуру воды - не более 95 °С, давление воды - не более 0,6 МПа (далее - котлы).

Настоящий стандарт не распространяется на котлы: предназначенные для установки на открытом воздухе; имеющие несколько нагревательных блоков с общим стабилизатором тяги; с дутьевыми горелками; конденсационного типа; предназначенные для присоединения к общей дымовой трубе, имеющей дымосос; снабженные ручными и автоматическими средствами регулирования подвода воздуха и/или удаления продуктов сгорания; комбинированного типа (центральное отопление и горячее водоснабжение).

1.2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 6357-81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ 14254-96 (МЭК 529-89) Степени защиты, обеспечиваемые оболочками (Код IP)

ГОСТ 16093-81 Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ 24705-81 Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

ГОСТ 27570.0-87 (МЭК 335-1-76) Безопасность бытовых и аналогичных электрических приборов. Общие требования и методы испытаний

ГОСТ Р 51318.14.1-99 (СИСПР 14-1-93) Совместимость технических средств электромагнитная. Радиопомехи индустриальные от бытовых приборов, электрических инструментов и аналогичных устройств. Нормы и методы испытаний

1.3 Определения и обозначения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

1.3.1 Условия испытаний

1.3.1.1 стандартные условия: Температура окружающей среды 15 °С, атмосферное давление 101,3 кПа.

1.3.1.2 нормальные условия: Температура окружающей среды 20 °С, атмосферное давление 101,3 кПа.

1.3.2 Газы

1.3.2.1 испытательные газы (газы): Газы, предназначенные для проверки эксплуатационных характеристик котлов, использующих горючие газы. Испытательные газы подразделяют на эталонные и предельные:

- эталонный газ: Испытательный газ с заданным химическим составом, соответствующий по параметрам наиболее распространенным в практике газоснабжения газам, на использование с которыми рассчитан котел.

- предельный газ: Испытательный газ с заданным химическим составом, соответствующий крайним значениям параметров газов, применяемых в газоснабжении.

1.3.2.2 теплота

сгорания газа ![]() : Количество тепла, выделяемое

при полном сгорании единицы объема или единицы массы газа.

: Количество тепла, выделяемое

при полном сгорании единицы объема или единицы массы газа.

Единицы физической величины:

- либо мегаджоули на кубический метр сухого газа в стандартных условиях (МДж/м3);

- либо мегаджоули на килограмм сухого газа (МДж/кг).

Существуют два типа теплоты сгорания:

- высшая теплота сгорания газа ![]() : Количество тепла, выделяющееся при полном сгорании единицы

объема или единицы массы сухого газа при нормальных условиях с учетом теплоты

конденсации водяных паров.

: Количество тепла, выделяющееся при полном сгорании единицы

объема или единицы массы сухого газа при нормальных условиях с учетом теплоты

конденсации водяных паров.

- низшая теплота сгорания газа ![]() : Количество тепла, выделяющееся при полном сгорании единицы

объема или единицы массы сухого газа при нормальных условиях без учета теплоты

конденсации водяных паров продуктов сгорания газа.

: Количество тепла, выделяющееся при полном сгорании единицы

объема или единицы массы сухого газа при нормальных условиях без учета теплоты

конденсации водяных паров продуктов сгорания газа.

В настоящем стандарте применяют только низшую теплоту сгорания.

1.3.2.3 относительная

плотность газа ![]() : Отношение масс равных объемов сухого газа и сухого воздуха

при одинаковых условиях по температуре и давлению.

: Отношение масс равных объемов сухого газа и сухого воздуха

при одинаковых условиях по температуре и давлению.

1.3.2.4 число Воббе W: Показатель, представляющий собой отношение теплоты сгорания газа к квадратному корню относительной плотности при стандартных условиях. Характеризует постоянство теплового потока, получаемого при сжигании газа. Число Воббе называют высшим (WОВ) и низшим (WОН) в зависимости от используемой теплоты сгорания газа и выражают в мегаджоулях на кубический метр (МДж/м3).

1.3.2.5 давление газа: Статическое давление движущегося газа относительно атмосферного давления. Единица физической величины - килопаскаль (кПа).

Типы давления:

а) испытательное давление: Давление газа, используемое для проверки рабочих характеристик котлов.

Испытательные давления подразделяют на номинальное и предельные давления:

1) номинальное давление pном: Статическое давление газа, соответствующее номинальной подводимой тепловой мощности котла при его работе на эталонном газе.

2) предельные давления: Давления, значения которых соответствуют крайним условиям газоснабжения котла.

Обозначение: pмакс - максимальное давление; pмин - минимальное давление.

б) пара давлений: Комбинация двух различных подводимых давлений газа, применяемых из-за существенного различия между числами Воббе в пределах отдельного семейства или группы, в которой:

1) высокое давление соответствует газам с меньшим числом Воббе;

2) низкое давление соответствует газам с большим числом Воббе.

1.3.3 Составные части котла

1.3.3.1 Газоснабжение:

- входное соединение газа: Часть котла, предназначенная для подсоединения к трубопроводу подачи газа.

- газовый тракт: Части котла между входным газовым патрубком и горелкой (горелками), по которым подают или в которых находится газ.

- дроссель: Устройство с одним или несколькими отверстиями, установленное на пути газового потока между входным соединением газа и горелкой для создания перепада и уменьшения давления газа в горелке до заданных давления и расхода подводимого газа.

- сопло: Деталь, через которую газ поступает в горелку.

- устройство регулировки расхода газа: Устройство, позволяющее устанавливать определенное значение расхода газа через горелку в соответствии с условиями газоснабжения. Рабочая операция, выполняемая этим устройством, называется «регулировкой расхода газа».

- устройство задания диапазона: Устройство, предназначенное для задания номинальной подводимой тепловой мощности котла в пределах максимального и минимального значений подводимой тепловой мощности, указанных изготовителем.

- устройство регулировки подачи воздуха: Устройство, которое позволяет установить желаемое значение подачи воздуха в горелку в соответствии с условиями газоснабжения.

Действие по изменению настройки устройства регулировки подачи воздуха называется «регулировкой подачи первичного воздуха».

Горелка:

а) основная горелка: Горелка, в которой сгорает все поступающее топливо или его основная часть.

б) запальное устройство: Устройство, предназначенное для розжига горелки.

в) ручное устройство розжига: Устройство, с помощью которого горелку разжигают вручную.

г) автоматическое устройство розжига: Автоматическое устройство, которое поджигает запальную горелку или непосредственно основную горелку.

д) запальная горелка: Горелка, предназначенная для розжига основной горелки.

Типы запальной горелки:

1) постоянная запальная горелка: Запальная горелка, которая работает непрерывно в течение всего периода использования котла.

2) периодическая запальная горелка: Запальная горелка, разжигаемая до основной горелки и гаснущая вместе с основной горелкой.

3) переменная запальная горелка: Запальная горелка, которая гаснет после розжига основной горелки и повторно разжигается от пламени основной горелки непосредственно перед тем, как последняя гаснет.

4) пусковая запальная горелка: Запальная горелка, которая работает только во время розжига.

1.3.3.2 тракт продуктов сгорания: Тракт, в состав которого входят камера сгорания, теплообменник и канал для удаления продуктов сгорания в дымоход, включая выпускной патрубок, стабилизатор тяги и датчик тяги:

- камера сгорания: Замкнутое пространство, внутри которого сгорает смесь газа и воздуха.

- выпускной патрубок: Часть котла, соединенная с дымоходом и предназначенная для удаления продуктов сгорания.

- стабилизатор тяги: Устройство, установленное в контуре продуктов сгорания котла, чтобы ослабить влияние тяги в дымоходе на характеристики горелки и процесс горения.

- датчик тяги: Устройство, вызывающее прекращение работы основной горелки или основной и запальной горелок, когда продукты сгорания выходят через стабилизатор тяги в помещение.

1.3.3.3 Устройства регулировки, управления и защиты:

- регулятор давления газа: Устройство, которое поддерживает на выходе из него постоянное давление в пределах установленного диапазона независимо от расхода газа и давления на входе.

- регулятор расхода: Устройство, которое поддерживает расход между фиксированными крайними значениями в пределах заданного диапазона независимо от значений давления газа на входе и на выходе из него.

- устройство контроля расхода воды: Устройство, которое прекращает подачу газа к основной горелке, когда значение расхода воды через котел меньше установленного значения, и автоматически приоткрывает подачу газа, когда значение расхода воды достигает установленного значения.

- устройство контроля пламени: Устройство, содержащее чувствительный элемент, который вызывает открытие или закрытие подачи газа к горелке при наличии или отсутствии пламени.

- термостат управления: Устройство, автоматически поддерживающее определенную температуру воды в заданном диапазоне.

- регулируемый термостат управления: Термостат, который позволяет пользователю установить требуемое значение температуры воды между минимальным и максимальным значениями.

- нерегулируемый термостат управления: Термостат, который настроен изготовителем на определенное значение температуры воды и не позволяет задать другое значение температуры.

- термостат предельного нагрева: Устройство, которое отключает подачу газа, когда достигается предельное значение температуры, и автоматически приоткрывает подачу газа, когда значение температуры становится ниже фиксированного предельного значения.

- защитный термостат: Устройство, которое вызывает защитное отключение и энергонезависимую блокировку, чтобы предотвратить превышение установленного предельного значения температуры воды.

- датчик температуры (колбовый или контактный): Деталь, позволяющая измерять температуру контролируемой среды.

- ручка управления: Деталь, перемещаемая вручную и приводящая в действие элементы управления котлом (вентиль, термостат и пр.).

- детектор пламени: Устройство, которое обнаруживает пламя и сигнализирует о его наличии. Оно может состоять из датчика пламени, усилителя и реле для передачи сигнала. Эти детали, за возможным исключением детектора пламени, могут быть собраны в одном корпусе для использования совместно с программным блоком.

- сигнал пламени: Сигнал, выдаваемый детектором пламени, когда его датчик реагирует на пламя.

- имитация пламени: Состояние, когда сигнал пламени вырабатывается детектором пламени, хотя в действительности пламени нет.

- программный блок: Устройство, которое реагирует на импульсы от систем управления и защиты, вырабатывает команды управления, управляет программой запуска, контролирует работу горелки и приводит к управляемому отключению, защитному отключению или к блокировке, при необходимости. Программный блок следит за выполнением определенной последовательности действий и работает совместно с устройством контроля пламени.

- автоматическая система управления горелкой: Система, которая содержит программный блок и все элементы детектора пламени. Все детали автоматической системы управления горелкой могут быть собраны в одном или нескольких корпусах.

- запуск: Последовательность действий, когда сигнал запуска заставляет котел выйти из положения «выключено» и начинается выполнение определенной программы операций программного блока.

- программа: Последовательность операций управления, определяемая блоком управления и связанная с включением, контролем за работой и выключением горелки.

- автоматический клапан: Устройство, которое автоматически открывает, закрывает или изменяет частоту сигнала от схемы управления и (или) защитной схемы.

- многофункциональный регулятор: Устройство, выполняющее не менее двух функций, одна из которых является операцией отключения.

- запорный элемент: Подвижная деталь клапана или термоэлектрического устройства контроля пламени, которая открывает, изменяет степень открытия или закрывает канал газа.

- отверстие сапуна: Отверстие, которое позволяет поддерживать атмосферное давление в камере изменяемого объема.

- диафрагма: Гибкая деталь, которая приводит в движение клапан под действием силы, возникающей вследствие разности давлений.

- герметичность газового тракта: Герметичность газового тракта относительно окружающей атмосферы.

- герметичность запорного элемента: Герметичность запорного элемента в положении «закрыто» и изоляции объема, содержащего газ, от другого объема или от выходного отверстия клапана.

- усилие уплотнения: Сила, действующая на седло клапана, когда запорный элемент находится в закрытом положении.

1.3.4 Характеристики котла

1.3.4.1 Расход газа:

- объемный расход газа:

V - объем газа, потребляемый котлом при условиях испытаний;

Vг - объем газа, м3/ч, скорректированный для стандартных условий испытаний (15 °С и 101,3 кПа).

- массовый расход газа М, кг/ч: Масса газа, потребляемого котлом в единицу времени.

- подводимая тепловая мощность Q, кВт: Произведение объемного или массового расхода и низшей теплоты сгорания газа, приведенного к стандартным условиям.

- номинальная подводимая тепловая мощность Qном1), кВт: Подводимая тепловая мощность, указанная изготовителем.

1) Котлы, оснащенные устройством задания диапазона, работают при номинальной подводимой тепловой мощности, значение которой находится между максимальным и минимальным регулируемыми значениями. Котлы с плавным регулированием подводимой тепловой мощности работают в диапазоне от номинальной подводимой тепловой мощности до минимальной подводимой тепловой мощности.

1.3.4.2 Теплопроизводительность:

- теплопроизводительность, кВт: Количество тепла, передаваемого нагреваемой воде в единицу времени.

- номинальная теплопроизводительность: Теплопроизводительность, указанная изготовителем.

1.3.4.3 коэффициент полезного действия ηu, %: Отношение теплопроизводительности к подводимой тепловой мощности.

1.3.4.4 Сгорание газа:

- полное сгорание: Такое сгорание газа, когда продукты сгорания содержат не более чем следы горючих составляющих (водорода, углеводородов, моноксида углерода, углерода и пр.).

- неполное сгорание: Такое сгорание газа, когда хотя бы одна из горючих составляющих присутствует в продуктах сгорания в значительной пропорции.

Количество оксида углерода (СО) в сухих, не разбавленных воздухом продуктах сгорания используют в качестве критерия «удовлетворительного» и «неудовлетворительного» сгорания.

Настоящий стандарт задает максимальные предельные значения концентрации СО в зависимости от условий испытаний (см. 3.6.1). Сгорание считают удовлетворительным, если значение концентрации СО ниже (или равно) допустимого предельного значения, и неудовлетворительным - если превышает указанное значение.

- устойчивость пламени: Состояние, при котором пламя занимает неизменное положение по отношению к выходным отверстиям горелки.

- отрыв пламени: Явление, характеризуемое общим или частичным отрывом основания пламени над отверстиями горелки или над зоной стабилизации пламени.

- проскок пламени: Явление, характеризуемое уходом пламени внутрь корпуса горелки.

- проскок пламени на сопло: Явление, характеризуемое воспламенением газа на сопле в результате проскока пламени внутрь горелки или в результате распространения пламени вне горелки.

- сажеобразование: Явление, возникающее во время неполного сгорания газа и характеризуемое осаждением сажи на поверхностях, контактирующих с продуктами сгорания или с пламенем.

- желтые языки пламени: Явление, характеризуемое появлением желтой окраски в верхней части голубого конуса пламени, вызванным неполным сгоранием газа.

- тепловое равновесие: Рабочее состояние котла, при котором измеренное значение температуры продуктов сгорания газа остается устойчивым с допустимым отклонением ±2 % в течение 10 мин.

1.3.4.5 Временные характеристики:

- время зажигания (TIA) для термоэлектрического устройства контроля пламени: Время от момента воспламенения контролируемого пламени до момента, когда запорный элемент открывается сигналом пламени.

- время погасания (TIE) для термоэлектрического устройства контроля пламени: Время между исчезновением пламени и прекращением подачи газа.

- защитное время зажигания (TSA): Время между открытием подачи газа к горелке и отсечкой подачи газа в случае невозникновения пламени.

- максимальное защитное время зажигания (ТSАмакс): Защитное время при зажигании, измеренное в наиболее неблагоприятных условиях температуры окружающей среды и изменения питающего напряжения.

- защитное время погасания (TSE): Время между погасанием контролируемого пламени и отключением подачи газа к горелке.

- время отключения подачи газа: Время между прекращением подачи вспомогательной энергии или напряжения и достижением закрытого положения клапана.

1.3.4.6 подводимая тепловая мощность при зажигании QIGN: Средняя подводимая тепловая мощность в течение защитного времени зажигания, выраженная в процентах номинальной подводимой тепловой мощности.

1.3.4.7 восстановление искры: Автоматический процесс, заключающийся в том, что после погасания пламени устройство зажигания вновь включается без общего прекращения подачи газа.

1.3.4.8 повторение цикла: Автоматический процесс, заключающийся в том, что после погасания пламени во время работы подача газа прекращается и повторно начинается полная автоматическая процедура запуска.

1.3.4.9 управляемое отключение: Процесс, заключающийся в том, что устройство управления (на котле или внешнее) немедленно прекращает подачу газа к горелке и котел возвращается в состояние запуска.

1.3.4.10 защитное отключение: Процесс, начинающийся в ответ на сигнал от термостата или датчика, в результате которого прекращается подача газа к горелке и котел возвращается в состояние запуска.

1.3.4.11 блокировка подачи газа: Полное прекращение подачи газа:

- энергонезависимая блокировка: Состояние отключения, при котором запуск котла в работу осуществляют вручную.

- энергозависимая блокировка: Состояние отключения котла в результате прекращения подачи электропитания, при котором запуск котла в работу осуществляется автоматически после восстановления электропитания.

1.3.4.12 термоэлектрическое устройство контроля пламени: Устройство, состоящее из термопары и электромагнитного клапана.

1.3.4.13 номинальное напряжение: Напряжение или диапазон напряжений, указанный изготовителем, при котором котел может нормально работать.

1.4 Классификация

1.4.1 Классификация газов

Газы подразделяют на три семейства, состоящие из групп в зависимости от значений числа Воббе, указанных в таблице 1.

Таблица 1 - Классификация газов

|

Число Воббе (при стандартных условиях), МДж/м3 |

||

|

низшее |

высшее |

|

|

Первое семейство |

- |

- |

|

Группа «а» |

22,4 |

24,8 |

|

Второе семейство |

39,1 |

54,7 |

|

Группа Н |

45,7 |

54,7 |

|

Группа L |

39,1 |

44,8 |

|

Группа Е |

40,9 |

54,7 |

|

Третье семейство |

72 9 |

87,3 |

|

Группа В/Р |

72,9 |

87,3 |

|

Группа Р |

72,9 |

76,8 |

1.4.2 Классификация котлов

1.4.2.1 Классификация в соответствии с используемыми газами

Котлы подразделяют на категории в соответствии с используемыми газами и давлением, на которое они рассчитаны.

1.4.2.1.1 Категория I

Котлы категории I предназначены для использования газов одного семейства или одной группы:

а) котлы, предназначенные для использования газов первого семейства, имеют категорию Ila - котлы, использующие газы группы «а» первого семейства с заданным давлением в подающем газопроводе. (Эту категорию не используют.);

б) котлы, предназначенные для использования газов второго семейства, в зависимости от групп газов подразделяют на категории:

1) категория I2H - котлы, использующие газы группы Н второго семейства с заданными значениями давления в подающем газопроводе;

2) категория I2L - котлы, использующие газы группы L второго семейства с заданными значениями давления в подающем газопроводе;

3) категория I2E - котлы, использующие газы группы Е второго семейства с заданными значениями давления в подающем газопроводе;

4) категория I2E+ - котлы, использующие газы группы Е второго семейства и работающие с парой давлений без регулировок котла;

в) котлы, предназначенные для использования газов третьего семейства, подразделяют на категории:

1) категория I3B/P - котлы, использующие газы третьего семейства при заданном давлении в подающем газопроводе;

2) категория I3+ - котлы, использующие газы третьего семейства (пропан и бутан) и работающие с парой давлений без регулировок котла. (Допускается регулировка подачи воздуха на горение при переходе от пропана к бутану и наоборот.) Устройство регулировки давления газа, при его наличии, отключено в диапазоне двух номинальных давлений указанной пары давлений;

3) категория I3P - котлы, использующие газы группы Р третьего семейства (пропан) при заданном давлении в подающем газопроводе;

4) категория I3B - котлы, использующие газы группы В третьего семейства (бутан) при заданном давлении в подающем газопроводе.

1.4.2.1.2 Категория II

Котлы категории II предназначены для использования газов двух семейств:

а) котлы, предназначенные для использования газов первого и второго семейств:

1) категория IIla2H - котлы, использующие газы группы «а» первого семейства и газы группы Н второго семейства. Газы первого семейства используют при тех же условиях, что и для котлов категории Ila. Газы второго семейства используют при тех же условиях, что и для котлов категории I2H;

б) котлы, предназначенные для использования газов второго и третьего семейств, подразделяют на категории:

1) категория II2H3B/P - котлы, использующие газы группы Н второго семейства и газы третьего семейства. Газы второго семейства используют при тех же условиях, что и для котлов категории I2H. Газы третьего семейства используют при тех же условиях, что и для котлов категории I3B/Р;

2) категория II2H3+ - котлы, использующие газы группы Н второго семейства и газы третьего семейства. Газы второго семейства используют при тех же условиях, что и для котлов категории I2H. Газы третьего семейства используют при тех же условиях, что и для котлов категории I3+;

3) категория II2H3P - котлы, использующие газы группы Н второго семейства и газы группы Р третьего семейства. Газы второго семейства используют при тех же условиях, что и для котлов категории I2H - Газы третьего семейства используют при тех же условиях, что и для котлов категории I3P;

4) категория II2L3B/P - котлы, использующие газы группы L второго семейства и газы третьего семейства. Газы второго семейства используют при тех же условиях, что и для котлов категории I2L. Газы третьего семейства используют при тех же условиях, что и для котлов категории I3B/P;

5) категория II2L3P - котлы, использующие газы группы L второго семейства и газы группы Р третьего семейства. Газы второго семейства используют при тех же условиях, что и для котлов категории I2L. Газы третьего семейства используют при тех же условиях, что и для котлов категории I3P;

6) категория II2E3B/P - котлы, использующие газы группы Е второго семейства и газы третьего семейства. Газы второго семейства используют при тех же условиях, что и для котлов категории I2E. Газы третьего семейства используют при тех же условиях, что и для котлов категории I3B/P;

7) категория II2E+3B/P - котлы, использующие газы группы Е второго семейства и газы третьего семейства. Газы второго семейства используют при тех же условиях, что и для котлов категории II2E+. Газы третьего семейства используют при тех же условиях, что и для котлов категории I3B/P

8) категория II2E+3+ - котлы, использующие газы группы Е второго семейства и газы третьего семейства. Газы второго семейства используют при тех же условиях, что и для котлов категории I2E+. Газы третьего семейства используют при тех же условиях, что и для котлов категории I3+;

9) категория II2E+3P - котлы, использующие газы группы Е второго семейства и газы группы Р третьего семейства. Газы второго семейства используют при тех же условиях, что и для котлов категории I2E+. Газы третьего семейства используют при тех же условиях, что и для котлов категории I3P.

1.4.2.1.3 Категория III

Котлы категории III предназначены для использования газов трех семейств.

1.4.2.2 Классификация по способу удаления продуктов сгорания

1.4.2.2.1 Тип B11BS

Котлы с отводом продуктов сгорания в дымоход, с забором воздуха для горения из помещения, в котором они установлены, оснащенные стабилизатором тяги и датчиком тяги, не имеющие тягодутьевых устройств в тракте продуктов сгорания.

1.4.2.3 Классификация в соответствии с максимальным давлением воды

Котлы подразделяют в зависимости от максимального рабочего давления воды рp следующим образом:

- класс давления 1 - рp = 0,1 МПа;

- класс давления 2 - рp = 0,3 МПа;

- класс давления 3 - 0,3 МПа < рp ≤ 0,6 МПа.

1.4.2.4 Классификация в соответствии с используемой расширительной системой.

Котлы подразделяют в соответствии с используемой расширительной системой тракта центрального отопления следующим образом:

- котлы, предназначенные для систем центрального отопления с открытым расширительным сосудом;

- котлы, предназначенные для систем центрального отопления с открытым или закрытым расширительным сосудом.

2 Требования к конструкции

2.1 Общие сведения

Конструкция, монтаж и эксплуатация котлов, работающих на газообразном топливе, должны соответствовать требованиям, установленным в [1] и [2].

На материал для декоративно-защитного покрытия должно быть получено гигиеническое заключение Департамента Госсанэпиднадзора Минздрава России.

2.1.1 Требования к конденсатообразованию

Конструкция котлов должна обеспечивать удаление воздуха из водяного пространства и отсутствие конденсатообразования в контуре продуктов сгорания. Конденсатообразование допускается только при пуске котлов.

2.1.2 Эксплуатация и обслуживание

Конструкцией котлов должно быть обеспечено удобство обслуживания топки, очистки поверхностей нагрева от наружных отложений, настройки устройств регулировки и наблюдения за показаниями контрольно-измерительных приборов. Ручки и кнопки управления, необходимые для эксплуатации котла, должны быть легкодоступными без снятия деталей корпуса. Съемные детали корпуса должны быть снимаемыми без использования инструментов, а их неправильная установка на место должна быть затруднительна. Поверхности деталей тракта продуктов сгорания должны быть доступны для чистки. Конструкция котла должна обеспечивать доступ к основной и запальной горелкам, предохранительным и регулирующим устройствам, а также съем их без отсоединения котла от коммуникаций.

2.1.3 Присоединения к трубам газоснабжения и системе центрального отопления

2.1.3.1 Общие положения

К присоединениям котлов должен быть свободный достуСвободное пространство вокруг присоединений после снятия кожуха должно быть достаточным для работы с инструментами, требуемыми для выполнения присоединения, без использования специальных инструментов.

2.1.3.2 Присоединения к трубе газоснабжения

Метрическая резьба на деталях присоединения должна удовлетворять требованиям ГОСТ 24705, допуски на нее - по грубому классу точности В ГОСТ 16093, трубная цилиндрическая резьба - по классу точности В ГОСТ 6357.

2.1.4 Герметичность

2.1.4.1 Конструкция котлов должна обеспечивать герметичность газового тракта.

2.1.4.2 Герметичность тракта продуктов сгорания

Конструкция котлов должна обеспечивать полный отвод продуктов сгорания в дымоход.

Герметичность деталей, снимаемых во время текущего обслуживания, должна быть достигнута механическими средствами, исключая использование паст, жидкостей и лент. Разрешается замена типа уплотнений в соответствии с инструкциями изготовителей.

2.1.5 Наблюдение за работой

Конструкция котлов должна обеспечивать визуальное наблюдение за розжигом и работой горелки.

2.1.6 Слив воды

Конструкция котлов должна обеспечивать слив воды без отсоединения их от коммуникаций.

2.1.7 Электрическое оборудование

Электрическое оборудование котлов должно удовлетворять требованиям ГОСТ 14254 и ГОСТ 27570.0.

Котел, оснащенный автоматической системой управления горелкой с подключением к сети напряжением 220 В, должен удовлетворять требованиям ГОСТ Р 51318.14.1.

2.2 Требования к устройствам регулировки, управления и защиты

2.2.1 Общие положения

Системы защиты должны быть выполнены в соответствии с принципом обесточивания для срабатывания.

Работа системы защиты не должна блокироваться устройствами регулировки и управления.

Конструкция систем управления и защиты должна обеспечивать выполнение двух или более действий. Последовательность действий должна быть определенной и не может быть изменена.

2.2.2 Регуляторы расхода газа и устройства задания диапазона

2.2.2.1 Общие положения

Регулировочные детали, не предназначенные для регулировки пользователем, должны быть защищены от регулировки (опломбированы).

2.2.2.2 Регулятор расхода газа

Установка регулятора расхода газа обязательна для котлов, использующих газ нескольких групп первого семейства, и не обязательна для других котлов.

2.2.3 Газовый тракт

2.2.3.1 Общие положения

Крепежные детали, снимаемые при обслуживании котла, должны иметь метрическую резьбу, если для нормальной работы и регулировки котла нет необходимости в применении какой-либо другой резьбы, например винтов-самонарезов. Отверстия сапунов должны быть такими, чтобы при разрыве мембраны скорость утечки воздуха не превышала 70 дм3/ч при максимальном давлении подводимого газа.

Это требование удовлетворяется, если для максимального давления подводимого газа 3,0 кПа диаметр отверстия сапуна не превышает 0,7 мм.

Использование гофрированных мембран должно быть разрешено только тогда, когда скорость утечки воздуха в случае разрыва мембраны не превышает 70 дм3/ч при максимальном давлении на входе в регулятор. Отверстия сапуна должны быть защищены от засорения и расположены так, чтобы их нельзя было легко закрыть, а мембрана не могла быть повреждена приспособлением, вводимым при чистке. Уплотнения для движущихся деталей, которые проходят через корпус и выходят в атмосферу, и уплотнения для запорного элемента должны быть изготовлены только из твердого материала (например, из синтетических материалов) такого типа, который не имеет постоянной деформации (например, без уплотняющей пасты).

Для уплотнения движущихся деталей не следует использовать регулируемые вручную сальниковые коробки. Сальниковую коробку, отрегулированную изготовителем клапана, защищенную от дальнейшей регулировки и не нуждающуюся в повторной регулировке, не считают регулируемой.

На входном соединении газа должен быть установлен фильтр. Максимальные размеры сетки фильтра - 1,5 мм.

2.2.3.2 Устройства управления

Каждый котел должен быть снабжен не менее чем одним устройством, которое позволяет пользователю управлять подачей газа к горелке и к запальной горелке при ее наличии. Отключение должно быть осуществлено без задержки, например оно не должно зависеть от времени задержки термоэлектрического устройства контроля пламени. Положения ручек управления, соответствующие определенному расходу газа, должны быть ясно обозначены несмываемым способом. Для маркировки положений ручек управления используют следующие символы:

выключено.............................................................. ![]() (полный диск)

(полный диск)

зажигание (при наличии)...................................... ![]() (стилизованная звезда)

(стилизованная звезда)

полное включение (горелки)................................ ![]() (большое стилизованное

пламя)

(большое стилизованное

пламя)

пониженный расход (при

наличии)..................... ![]() (малое стилизованное пламя).

(малое стилизованное пламя).

Если на котле имеются два отдельных устройства регулировки расхода газа: одно для основной горелки, другое - для запальной горелки, - работа этих устройств должна блокироваться таким образом, чтобы нельзя было подать газ на основную горелку раньше, чем на запальную.

Если основную и запальную горелки обслуживает один кран, положение зажигания запальной горелки должно иметь фиксатор, делающий это положение легкоразличимым для пользователя. Должна быть возможность выполнения операции снятия с блокировки (если таковая предусмотрена) одной рукой. Если управление осуществляют путем вращения, то перемещать ручку управления в положение «закрыто» следует по ходу часовой стрелки.

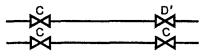

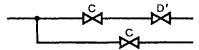

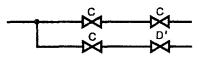

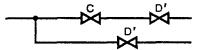

2.2.3.3 Состав газового тракта

Газовый тракт основной горелки должен содержать не менее двух последовательно соединенных автоматических клапанов (далее - клапаны):

- первый клапан класса С или термоэлектрическое устройство контроля пламени;

- второй клапан класса D.

Когда подводимая тепловая мощность запальной горелки не превышает 0,250 кВт, газовый тракт должен содержать один клапан класса С или термоэлектрическое устройство контроля пламени.

Предохранительные устройства, которые вызывают энергонезависимую блокировку, должны одновременно формировать сигнал для обеспечения закрытия двух клапанов. Однако для термоэлектрического устройства предохранительные устройства могут воздействовать лишь на это устройство.

В случае непосредственного зажигания основной горелки и если сигнал на закрытие выдается не одновременно на два клапана, последние должны быть класса С.

Если задержка между сигналами на закрытие двух клапанов в ответ на сигнал устройства управления не превышает 5 с, сигналы считают одновременными.

Возможна замена клапана класса С на клапан класса В или А; клапана класса D - на клапан класса С, В или А.

Схемы газового тракта и классификация автоматических клапанов приведены в приложении Б.

2.2.4 Регулятор расхода газа

Котлы, предназначенные для использования газов первого семейства, должны иметь регулятор расхода газа; для других котлов регулятор является необязательным. Регулятор расхода газа, предназначенный для работы с парой давлений, должен быть регулируемым таким образом, чтобы он отключался между двумя номинальными давлениями.

При работе с парой давлений допускается применение нерегулируемого регулятора расхода (дросселя) для запальной горелки.

Конструкция регулятора расхода газа должна предусматривать возможность его регулировки или отключения при переходе на работу с другим газом.

2.2.5 Устройства зажигания

2.2.5.1 Зажигание запальной горелки

Зажигание запальных горелок производят вручную.

Установку или снятие устройства зажигания для запальной горелки или узла «запальная горелка - устройство зажигания» выполняют с помощью стандартных инструментов.

2.2.5.2 Зажигание основной горелки

Основные горелки должны быть оснащены запальной горелкой или устройством для непосредственного зажигания.

2.2.5.2.1 Зажигание с помощью запальной горелки

Сменные запальные горелки или сменные сопла, используемые для различных газов, должны быть маркированы.

Если горение запальной горелки нерегулируемое, регулятор расхода газа (далее - регулятор) обязателен для котлов, работающих с газами первого семейства, и рекомендуем для газов второго и третьего семейств. При использовании пары давлений установка регулятора запрещена для газов второго и третьего семейств. Регулятор можно не устанавливать, если легко могут быть заменены запальные горелки и (или) их сопла.

2.2.5.2.2 Непосредственное зажигание

Устройства непосредственного зажигания основных горелок должны обеспечивать безопасное зажигание при изменении значения напряжения от 85 % до 110 % относительно номинального значения. Команда на включение устройств зажигания должна быть подана не позднее, чем команда на открытие автоматического клапана, управляющего воспламенением газа.

2.2.6 Устройства контроля пламени

2.2.6.1 Общие положения

Наличие пламени должно контролироваться:

- термоэлектрическим устройством контроля пламени или

- детектором пламени автоматической системы управления горелкой.

Подача газа на основную горелку должна быть возможна только при наличии пламени на запальной горелке.

2.2.6.2 Термоэлектрическое устройство контроля пламени

Это устройство должно вызывать энергонезависимую блокировку котла в случае отсутствия пламени и в случае повреждения чувствительного элемента или нарушения связи между чувствительным элементом и электромагнитным клапаном.

2.2.6.3 Автоматическая система управления горелкой Автоматические системы управления горелками должны удовлетворять требованиям настоящего стандарта.

В случае отсутствия пламени указанная система должна вызывать одно из трех действий:

- восстановление искры;

- повторение цикла;

- энергозависимую блокировку.

В случае восстановления искры или повторения цикла отсутствие пламени в конце защитного времени зажигания (TSA) должно вызывать энергозависимую блокировку.

2.2.7 Термостаты управления и термостат предельного нагрева

2.2.7.1 Общие положения

Котлы должны быть оснащены термостатом с фиксированной установкой или с регулируемым управлением, удовлетворяющим требованиям 2.2.7.2.

Для того чтобы предотвратить повышение температуры воды свыше 110°С в случае отказа термостата управления, котел должен быть оснащен дополнительными устройствами ограничения температуры.

2.2.7.1.1 Котлы, предназначенные для систем центрального отопления с открытым расширительным сосудом

Устройства ограничения температуры не требуются, когда котел предназначается для установки исключительно с открытым расширительным сосудом при условии, что отказ термостата управления не вызывает опасную ситуацию для пользователя или повреждение котла. Соответствующая информация должна быть представлена в руководстве по эксплуатации.

2.2.7.1.2 Котлы, предназначенные для систем центрального отопления с открытыми или герметичными расширительными сосудами

2.2.7.1.2.1 Котлы классов давления 1 и 2

Должны быть установлены термостаты предельного нагрева, удовлетворяющие требованиям 2.2.7.3, или защитный термостат, удовлетворяющий требованиям 2.2.7.4.

2.2.7.1.2.2 Котлы класса давления 3

Должен быть установлен защитный термостат в соответствии с 2.2.7.4.

Если термостат управления является регулируемым, изготовитель должен указать в руководстве по эксплуатации максимальную температуру. Положения указателя температуры должны быть легкоустанавливаемыми, и должна быть предусмотрена возможность четко определять, в каком направлении изменяется температура воды - повышается или снижается. Если для этой цели используют числа, наибольшее число должно соответствовать наивысшей температуре.

При установке на максимум данный термостат должен вызывать управляемое отключение при температуре воды не более 95°С.

2.2.7.3 Термостат предельного нагрева

Термостат предельного нагрева должен вызывать предохранительное отключение подачи газа при температуре воды не более 110°С.

Максимальная температура настройки данного термостата должна быть нерегулируемой.

Когда температура воды падает ниже температуры настройки, автоматически возобновляется подача газа на горелку.

Защитный термостат должен вызывать энергонезависимую блокировку подачи газа при температуре воды не более 110 °С.

Защитный термостат должен быть нерегулируемым, и нормальная работа котла не должна вызывать изменение температуры его настройки.

3 Требования безопасности

3.1 Общие положения

Выполнение перечисленных ниже требований проверяют в условиях испытаний в соответствии с 4.1.

3.2 Герметичность

3.2.1 Герметичность газового тракта

Газовый тракт должен быть герметичным. Герметичность проверяют дважды: перед началом и после выполнения всех испытаний, предусмотренных настоящим стандартом. Газовый тракт считают герметичным, если при условиях, заданных в 4.2.1, утечка воздуха не превышает:

- для испытания № 1 - 0,06 дм3/ч;

- для испытаний № 2 и 3 - 0,06 дм3/ч для каждого запорного элемента;

- для испытания № 4 - 0,14 дм3/ч.

3.2.2 Герметичность тракта продуктов сгорания

При условиях проверки, указанных в 4.2.2, продукты сгорания должны удаляться только через дымоход.

3.2.3 Герметичность водяного тракта

При условиях проверки, указанных в 4.2.3, не должно быть ни утечки во время проверки, ни видимого коробления после испытания.

3.3 Номинальная, максимальная и минимальная подводимая тепловая мощность и номинальная теплопроизводительность

3.3.1 Общие положения

Подводимую тепловую мощность, полученную во время испытаний, рассчитывают в соответствии с 4.3.1.1.

3.3.2 Номинальная подводимая тепловая мощность

3.3.2.1 Котлы без регулятора расхода газа

Для котлов без регуляторов расхода газа подводимая тепловая мощность, полученная при номинальном испытательном давлении и при условиях испытания, указанных в 4.3.2.1, не должна отличаться более чем на ±5 % от номинальной подводимой тепловой мощности.

3.3.2.2 Котлы с регуляторами расхода газа

Для котлов с регуляторами расхода газа проверяют, чтобы номинальная подводимая тепловая мощность могла быть получена при условиях испытания, указанных в 4.3.2.2.

3.3.2.3 Котлы с регуляторами расхода газа, регулировку которых следует выполнять путем измерения давления газа перед соплом горелки

Если в руководстве по эксплуатации указано давление газа перед соплом горелки, соответствующее номинальной подводимой тепловой мощности, то подводимая тепловая мощность, полученная в условиях испытания по 4.3.2.3, не должна отличаться более чем на ±5 % от номинальной подводимой тепловой мощности.

3.3.3 Максимальная и минимальная подводимая тепловая мощность

Подводимая тепловая мощность котлов, оснащенных устройствами задания диапазона, полученная при условиях испытания, указанных в 4.3.3, не должна отличаться более чем на ±5 % от максимальной или минимальной подводимой тепловой мощности, указанной изготовителем в руководстве по эксплуатации.

3.3.4 Минимальная подводимая пусковая тепловая мощность

При условиях испытания, указанных в 4.3.4, подводимая пусковая тепловая мощность не должна превышать минимальную подводимую пусковую тепловую мощность, указанную изготовителем в инструкции по эксплуатации.

3.3.5 Номинальная теплопроизводительность

Теплопроизводительность, полученная при условиях испытания, указанных в 4.3.5, не должна быть меньше номинальной теплопроизводительности, указанной изготовителем в инструкции по эксплуатации.

3.4 Безопасность работы

3.4.1 Температура поверхностей

3.4.1.1 Температура устройств регулировки, управления и защиты

При условиях испытания, указанных в 4.4.1.1, температура устройств регулировки, управления и защиты не должна превышать заданную изготовителем и их работа должна оставаться удовлетворительной. Температура поверхностей ручек управления и всех деталей, до которых необходимо дотрагиваться во время эксплуатации котла, измеренная в зонах, предназначенных для охвата рукой, и при условиях, указанных в 4.4.1.1, не должна превышать температуру окружающей среды более чем на:

- 35 °С - для металлов и эквивалентных материалов;

- 45 °С - для фарфора и эквивалентных материалов;

- 60 °С - для пластмасс и эквивалентных материалов.

3.4.1.2 Температура боковых, передней и верхней стенок

Температура боковых, передней и верхней стенок котла, за исключением стенок стабилизатора тяги, дымового патрубка котла, а также деталей корпуса в пределах 5 см от краев смотрового отверстия и в пределах 15 см от трубы дымохода, не должна превышать температуру окружающей среды более чем на 80 °С при измерении в условиях испытания, указанных в 4.4.1.2.

3.4.1.3 Температура испытательных панелей и пола

Температура пола или поверхности, на которой находится котел, а также температура испытательных панелей, размещаемых у боковых и задней стенок, не должна превышать температуру окружающей среды более чем на 80 °С при условиях испытания, указанных в 4.4.1.3.

Если это превышение температуры составляет от 60 до 80 °С, изготовитель котла должен указать в инструкции по эксплуатации необходимые меры защиты, которые должны быть выполнены при монтаже котла.

Такая защита должна быть проверена в испытательной лаборатории, при этом значения температуры пола и стенок, указанные в 4.4.1.3, не должны превышать значение температуры окружающей среды более чем на 60 °С.

3.4.2 Зажигание, перекрестное зажигание, устойчивость пламени

В условиях испытания, указанных в 4.4.2.1, в спокойном воздухе должно быть обеспечено быстрое, надежное воспламенение и перекрестное зажигание. Пламя должно быть устойчивым. Допускается небольшой отрыв пламени во время воспламенения, но через 1 мин после воспламенения пламя должно быть устойчивым. Зажигание горелки должно быть обеспечено при всех значениях расхода газа, указанных изготовителем и устанавливаемых с помощью ручек управления, при этом не должно происходить ни проскока пламени, ни продолжительного его отрыва. Допускается кратковременный проскок пламени во время зажигания или гашения горелки. Однако пламя при этом не должно выходить за пределы корпуса котла. Постоянная запальная горелка не должна гаснуть во время зажигания или гашения основной горелки; при работе котла пламя запальной горелки не должно изменяться до такой степени, чтобы оно больше не могло выполнять своей функции (зажигание основной горелки, работа устройства контроля пламени).

После того как запальная горелка проработала достаточно длительное время для обеспечения нормальной и устойчивой работы котла, ее работа должна оставаться безотказной, даже если подача газа к основной горелке отключается и снова включается несколькими быстрыми и следующими одна за другой регулировками термостата.

Для котлов, оснащаемых устройствами задания диапазона, выполнение этих требований проверяют при максимальной и минимальной подводимой тепловой мощности, указанной изготовителем.

Для котлов, которые имеют косвенные средства индикации наличия пламени при установившемся тепловом режиме работы, содержание оксида углерода в сухих не разбавленных воздухом продуктах сгорания при использовании предельного газа для отрыва пламени не должно более чем на 0,01 % превышать количество, получаемое при тех же самых условиях в случае использования эталонного газа. В случае восстановления искры или повторения цикла зажигания указанные выше требования также должны быть выполнены.

3.4.2.2 Особые условия

Пламя должно быть устойчивым в условиях испытания, указанных в 4.4.2.2.1.

При условиях испытания, указанных в 4.4.2.2.2, погасание горелки не допускается.

3.4.2.2.3 Снижение расхода газа запальной горелки

При условиях испытания, указанных в 4.4.2.2.3, и когда расход газа запальной горелки снижен до минимума, требуемого для открытия подачи газа к основной горелке, зажигание основной горелки должно быть обеспечено без повреждения котла и без выхода пламени за пределы корпуса котла.

3.4.2.2.4 Аварийное закрытие при неисправности газового клапана основной горелки

Если газовая линия имеет такую конструкцию, что подача газа к запальной горелке осуществляется путем отбора газа между двумя газовыми клапанами основной горелки, при условиях испытания, указанных в 4.4.2.2.4, не должно возникать опасной ситуации при аварийном закрытии (в результате поломки) клапана основной горелки, во время работы запальной горелки.

3.4.2.2.5 Снижение давления газа

При условиях испытания, указанных в 4.4.2.2.5, не должно возникать опасной ситуации для пользователя или опасности повреждения котла.

3.5 Устройства регулировки, управления и защиты

Устройства регулировки, управления и защиты должны работать надежно при экстремальных условиях, а именно при максимальной температуре, воздействию которой они подвергаются на котле, при изменении значения напряжения электрического тока от 1,1 до 0,85 номинального значения и при любой комбинации этих условий.

Для напряжений на 15 % ниже номинального эти устройства должны обеспечивать безопасность и осуществлять защитное отключение.

Указанные устройства должны удовлетворять требованиям, изложенным ниже.

3.5.2 Устройства управления

3.5.2.1 Ручка управления, перемещаемая вращением При условиях испытания, указанных в 4.5.2.1, рабочий крутящий момент ручки управления должен быть не более 0,6 Н·м или 0,017 Н·м/мм диаметра ручки.

3.5.2.2 Ручка управления, перемещаемая нажатием

При условиях испытания, указанных в 4.5.2.2, усилие, требуемое для открытия и (или) удержания в открытом состоянии запорного элемента, должно быть не более 45 Н или 0,5 Н/мм2 площади кнопки.

3.5.3 Автоматические клапаны

При условиях испытания, указанных в 4.5.3.1, утечка воздуха должна быть не более 0,04 дм3/ч, при следующих значениях обратного давления, кПа:

- 5,0 - для клапана класса В;

- 1,0 - для клапана класса С.

3.5.3.2 Функция закрытия

При условиях испытания, указанных в 4.5.3.2, клапаны должны закрываться автоматически прежде, чем значение напряжения снизится на 15 % минимального значения диапазона напряжений, указанного изготовителем в руководстве по эксплуатации.

Клапаны, использующие вспомогательные среды (газы или жидкости), должны закрываться автоматически при снижении рабочего давления до 85 % максимального давления, указываемого изготовителем в руководстве по эксплуатации.

Клапаны должны закрываться автоматически при достижении 85 % минимального значения номинального напряжения и 110 % максимального значения номинального напряжения.

При условиях испытания, указанных в 4.5.3.3, время закрытия автоматического клапана не должно превышать, с:

- 1 - для клапанов класса В и класса С;

- 5 - для клапанов класса D.

Клапаны, которые срабатывают при каждом управляемом отключении, подвергают испытаниям на надежность (срок службы), состоящим из 250000 рабочих циклов. Клапаны, которые остаются постоянно открытыми и которые закрываются только предохранительным устройством, подвергают испытаниям на надежность (срок службы), состоящим из 5000 рабочих циклов.

В конце испытаний в соответствии с 4.5.3.4 работа клапана должна оставаться удовлетворительной и должна соответствовать требованиям 3.2.1, 3.5.3.1 - 3.5.3.3.

3.5.4 Устройства зажигания

3.5.4.1 Устройство ручного зажигания запальных горелок

При условиях испытания, указанных в 4.5.4.1, результатом не менее половины попыток ручного зажигания должно быть надежное зажигание запальной горелки. Эффективность устройства зажигания не должна зависеть от скорости и последовательности операций. Работа приводимых в действие вручную устройств электрического зажигания должна оставаться удовлетворительной при предельных значениях напряжений, указанных в 3.5.1. Подача газа к основной горелке должна допускаться лишь после воспламенения запальной горелки.

3.5.4.2 Система автоматического зажигания запальной и основной горелок

При условиях испытания, указанных в 4.5.4.2.1, устройства непосредственного зажигания должны обеспечивать безопасное зажигание.

Зажигание должно происходить в пределах максимум пяти попыток автоматического зажигания. Во время каждой попытки зажигания клапан (клапаны) должен открываться и закрываться.

Система зажигания должна срабатывать не позднее подачи сигнала на открытие клапана (клапанов).

Если зажигания не происходит, формирование искры должно продолжаться до окончания TSA (разрешается допуск 0,5 с). После этого должна произойти энергозависимая блокировка.

Генераторы искры должны выдерживать испытания на надежность, состоящие из 250000 рабочих циклов, в соответствии с условиями испытания, указанными в 4.5.4.2.2. После этих испытаний работа указанных устройств должна оставаться надежной и должна соответствовать требованиям 3.5.4.2.1.

При условиях испытания, указанных в 4.5.4.3, подводимая тепловая мощность запальной горелки постоянного действия не должна превышать 0,250 кВт.

После зажигания запальной горелки сигнал на открытие подачи газа к основной горелке должен быть подан только после обнаружения пламени запальной горелки.

3.5.5 Устройства контроля пламени

3.5.5.1 Термоэлектрическое устройство

При условиях испытания, указанных в 4.5.5.1.1, утечка воздуха не должна превышать 0,04 дм3/ч, при этом значение обратного давления должно составлять 1,0 кПа.

В конце испытаний на надежность в соответствии с 4.5.5.1.2, состоящих из 5000 рабочих циклов, работа термоэлектрического устройства контроля пламени должна оставаться удовлетворительной и соответствовать требованиям 3.2.1, 3.5.2.1 и 3.5.2.2.

3.5.5.1.3 Время зажигания (TIA)

При условиях испытания, указанных в 4.5.5.1.3, TIA постоянно работающей запальной горелки не должно превышать 30 с.

Это время может быть увеличено до 60 с, если не требуется ручное вмешательство.

3.5.5.1.4 Время погасания (TIE)

При условиях испытания, указанных в 4.5.5.1.4, время задержки погасания термоэлектрического устройства контроля пламени не должно превышать, с:

- 60 - при Qном ≤ 35 кВт;

- 45 - при 35 кВт < Qном ≤ 70 кВт

где Qном - номинальная подводимая тепловая мощность.

3.5.5.2 Система автоматического управления горелкой

3.5.5.2.1 Защитное время зажигания (TSA)

Максимальное защитное время зажигания TSAмакс (см. 1.3.4.5) задается изготовителем котла.

Если подводимая тепловая мощность запальной горелки не превышает 0,250 кВт, требования к TSAмакс не предъявляют.

Если подводимая тепловая мощность запальной горелки превышает 0,250 кВт, в случае непосредственного зажигания основной горелки, TSAмакс выбирает изготовитель котла так, чтобы не возникало опасности для пользователя или повреждения котла.

Это требование считают выполненным, когда TSAмакс, определенное условиями испытания согласно 4.5.5.2.1, удовлетворяет соотношению:

TSAмакс ≤ 5∙100/QIGN с ≤ 10 с,

где QIGN - подводимая тепловая мощность при зажигании (см. 1.3.4.6).

Если TSAмакс не удовлетворяет приведенному выше соотношению, выполняют проверку затрудненного зажигания (см. 3.5.5.2.5).

Когда предпринимается несколько попыток автоматического зажигания, сумма значения TSA и значения времени ожидания должна удовлетворять приведенному выше соотношению для TSAмакс.

3.5.5.2.2 Защитное время погасания (TSE) (см. 1.3.4.5)

При условиях испытания, указанных в 4.5.5.2.2, защитное время погасания запальной и основной горелок не должно превышать 5 с, если конструкцией не предусмотрено восстановление искры.

3.5.5.2.3 Восстановление искры

Если конструкцией предусмотрено восстановление искры, то при условиях испытания, указанных в 4.5.5.2.3, устройство зажигания должно повторно включиться не позднее чем через 1 с после исчезновения сигнала пламени.

В этом случае TSA должно быть таким же, что и при пуске.

Если конструкцией предусмотрено повторение цикла розжига котла в соответствии с условиями испытания, указанными в 4.5.5.2.4, этому должно предшествовать прерывание подачи газа, процедура зажигания должна быть повторно выполнена с самого начала.

В этом случае TSA то же, что и при первом пуске.

3.5.5.2.5 Защита от возгорания

При условиях испытания, указанных в 4.5.5.2.5, не должно быть повреждения котла или возгорания материала (марли), используемого для испытаний.

При условиях испытания, указанных в 4.5.5.2.6, автоматическую систему управления горелкой подвергают следующим испытаниям на надежность:

- 250000 рабочих циклов для деталей, работающих при выполнении каждой процедуры запуска;

- 5000 рабочих циклов для деталей, работающих только в случае блокировки. В конце этих испытаний работа автоматической системы управления горелкой должна оставаться надежной. Защитное время зажигания и защитное время погасания не должны превышать указанных изготовителем котла в руководстве по эксплуатации.

При условиях испытания, указанных в 4.5.6, расход газа для котла, оснащенного регулятором давления, не должен отличаться от расхода газа, получаемого при номинальном давлении, более чем на:

- плюс 7,5 %, минус 10 % между рном и рмакс - для газов первого семейства;

- плюс 5 %, минус 7,5 % между рмин и рмакс - для газов второго семейства без пары давлений;

- ±5 % между верхним значением рном и верхним значением рмакс - для газов второго и третьего семейств с парой давлений;

- ±5 % между рмин и рмакс - для газов третьего семейства без пары давлений. Регулятор давления газа должен быть подвергнут испытаниям на надежность, состоящим и 50000 рабочих циклов.

3.5.7 Термостат управления, термостат предельного нагрева и защитный термостат

При условиях испытания, указанных в 4.5.7.1, значения температуры открытия и закрытия термостатов не должны отличаться от соответствующих значений, указанных изготовителем котла, более чем на 6 °С. Для регулируемых термостатов это требование применимо при минимальном и максимальном значениях температуры диапазона регулирования.

3.5.7.2 Термостат управления

При условиях испытания, указанных в 4.5.7.2.1:

- максимальная температура воды котлов, оснащаемых термостатом с фиксированной установкой, должна составлять ±10 °С температуры, указанной изготовителем;

- для котлов, оснащаемых регулируемым термостатом управления, должна быть возможность установки в пределах ±10 °С температуры потока воды, указанной изготовителем;

- температура воды на выходе из котла не должна превышать 95 °С; однако если термостат управления размещен на трубопроводе обратной воды (далее - обратная труба), это требование может быть удовлетворено действием термостата предельного нагрева, размещаемого на выходе из котла;

- термостат предельного нагрева (если термостат управления не установлен на трубопроводе обратной воды) и защитный термостат не должны срабатывать раньше регулируемого термостата управления.

Термостаты (с колбовым или контактным датчиком температуры) должны выдерживать испытание на надежность, состоящее из 250000 рабочих циклов, при условиях испытания, указанных в 4.5.7.2.2. В конце испытания работа термостатов должна удовлетворять требованиям 3.5.7.2.1.

3.5.7.3 Термостат предельного нагрева и защитный термостат

3.5.7.3.1 Нарушение циркуляции воды

При условиях испытания, указанных в 4.5.7.3.1, не должен происходить сбой работы котла. Это требование не применяют к котлам, предназначенным исключительно для работы в системах центрального отопления с открытым расширительным сосудом.

3.5.7.3.2.1 Котлы с давлением класса 1 и с давлением класса 2

При условиях испытания, указанных в 4.5.7.3.2.1 (испытание № 1), термостат предельного нагрева должен вызывать предохранительное отключение перед тем, как температура потока воды превысит 110 °С.

При условиях испытания, указанных в 4.5.7.3.2.1 (испытание №2), защитный термостат должен вызывать энергонезависимую блокировку котла, если температура воды превысит 110 °С.

3.5.7.3.2.2 Котлы с давлением класса 3

При условиях испытания, указанных в 4.5.7.3.2.2, защитный термостат должен вызывать энергонезависимую блокировку котла, прежде чем температура потока воды превысит 110 °С.

3.5.7.3.3 Надежность

3.5.7.3.3.1 Термостаты предельного нагрева

Термостаты предельного нагрева подвергают испытанию на надежность, состоящему из 10000 рабочих циклов, при условиях испытания, указанных в 4.5.7.3.3.1.

В конце испытания работа термостатов предельного нагрева должна удовлетворять требованиям 3.5.7.1 и 3.5.7.3.2.

3.5.7.3.3.2 Защитные термостаты

Защитные термостаты должны выдерживать испытание на надежность, состоящее из 4500 тепловых циклов без срабатывания и 500 циклов с блокировкой и установкой в исходное состояние, при условиях испытания, указанных в 4.5.7.3.3.2.

В конце испытания работа защитных термостатов должна удовлетворять требованиям 3.5.7.1 и 3.5.7.3.2. При условиях испытания, указанных в 4.5.7.3.3.2, нарушение связи между датчиком и устройством, реагирующим на его сигнал, должно вызвать защитное отключение.

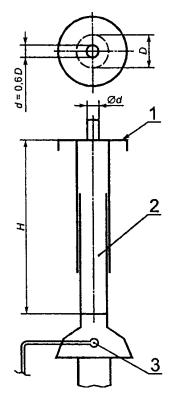

3.5.8 Датчик тяги1)

1) Требования настоящего пункта относятся только к тепловым датчикам тяги.

3.5.8.1 Общие положения

Общие условия испытания указаны в 4.5.8.1.

При условиях испытания, указанных в 4.5.8.2, датчик тяги не должен срабатывать.

3.5.8.3 Время защитного отключения при нарушении тяги

При условиях испытания, указанных в 4.5.8.3, датчик тяги должен вызывать защитное отключение в пределах максимального времени по таблице 2.

Таблица 2

|

Диаметр отверстия в перекрывающей пластине d, мм |

Максимальное время до отключения, мин |

||

|

Qном |

Qмин |

||

|

Полная блокировка |

0 |

2 |

2Qном/Qмин |

|

Частичная блокировка |

0,6D |

8 |

- |

|

Обозначения: Qном - номинальная подводимая тепловая мощность, кВт; Qмин - минимальная подводимая тепловая мощность (для регулируемых котлов или котлов с несколькими значениями тепловой мощности горелки), кВт; D - внутренний диаметр испытательного дымохода в его верхней части, мм. |

|||

|

Примечание - Если невозможно автоматически установить минимальную подводимую тепловую мощность, используют среднее значение измеренной мощности. |

|||

Если выключение происходит без блокировки, повторный автоматический запуск в работу должен быть не раньше чем через 10 мин. Изготовитель должен указать в руководстве по эксплуатации фактическое время выжидания котла.

3.5.8.4 Надежность

После испытаний на надежность по 4.5.8.4 датчик тяги должен оставаться работоспособным и соответствовать требованиям 3.5.8.3.

3.6 Сгорание газа

При условиях испытания, указанных в 4.6.1, концентрация оксида углерода (СО) в сухих не разбавленных воздухом продуктах сгорания не должна превышать, %:

- 0,05 - при работе котла на эталонном газе при нормальных или особых условиях;

- 0,20 - при работе котла на предельном газе для неполного сгорания. Кроме того, когда котел испытывают на предельном газе для сажеобразования, не должно наблюдаться осаждение сажи, жёлтые языки пламени при этом допускаются.

В зависимости от предельного содержания окислов азота (NOx) в сухих не разбавленных воздухом продуктах сгорания котлы подразделяют на пять классов в соответствии с таблицей 3

Таблица 3

|

Предельная концентрация NОх, мг/(кВт·ч) |

|

|

1 |

260 |

|

2 |

200 |

|

3 |

150 |

|

4 |

100 |

|

5 |

70 |

При условиях испытания, указанных в 4.6.2, концентрация NОх в сухих не разбавленных воздухом продуктах сгорания не должна превышать предельных концентраций для котла соответствующего класса.

3.7 Коэффициент полезного действия

3.7.1 При условиях испытания, указанных в 4.7.1, коэффициент полезного действия (далее - КПД), %, при номинальной подводимой тепловой мощности [при максимальной подводимой тепловой мощности для котлов с устройством задания диапазона подводимой тепловой мощности (далее - котлы с устройством задания диапазона)] должен быть не менее определенного по формуле

КПД = 84 +2 lg Qном, (1)

где Qном - номинальная подводимая мощность (максимальная подводимая тепловая мощность для котлов с устройством задания диапазона), кВт.

Кроме того, для котлов с устройством задания диапазона КПД, %, при подводимой тепловой мощности, значение которой соответствует среднему арифметическому значению максимальной и минимальной подводимой тепловой мощности, должен быть не менее определенного по формуле

КПД = 84 + 2 lg Qа, (2)

где Qа - среднее арифметическое значение максимальной и минимальной подводимой тепловой мощности, кВт.

3.7.2 КПД при частичной нагрузке

При условиях испытания, указанных в 4.7.2, КПД, %, при подводимой тепловой мощности, значение которой соответствует 30 % номинальной подводимой тепловой мощности (среднему арифметическому значению максимальной и минимальной подводимой тепловой мощности для котлов с устройством задания диапазона), должен быть не менее определенного по формуле

КПД = 80 + 3 lg Qi (3)

где Qi - номинальная подводимая тепловая мощность (Qном) или среднее арифметическое значение максимальной и минимальной подводимой тепловой мощности для котлов с устройством задания диапазона (Qa), кВт.

3.8 Отсутствие конденсации в дымовой трубе

При нормальных рабочих условиях не должно быть конденсации влаги продуктов сгорания в дымоходе. Это требование удовлетворяется, если выполняется одно из следующих условий:

а) теплопотери продуктов сгорания в дымоходе не превышают 8 % при условиях испытания, указанных в 4.8.1;

б) температура продуктов сгорания не ниже 80 °С при условиях испытания, указанных в 4.8.2.

3.9 Прочность

3.9.1 Общие положения

Котлы и (или) их элементы должны выдерживать гидравлические испытания. Такие испытания проводят при условиях испытания, указанных в 4.9, если эти испытания не были проведены ранее в соответствии с 4.2.3.

3.9.2 Котлы с давлением класса 1

При условиях испытания, указанных в 4.9.2, не допускаются утечки и видимые деформации в конце испытаний.

3.9.3 Котлы с давлением класса 2

При условиях испытания, указанных в 4.9.3, не допускаются утечки и видимые деформации в конце испытаний.

3.9.4 Котлы с давлением класса 3

3.9.4.1 Котлы из тонколистовой стали или из цветных металлов

При условиях испытания, указанных в 4.9.4.1, не допускаются утечки и видимые деформации в конце испытаний.

3.9.4.2 Котлы из чугуна и литых материалов

При условиях испытания, указанных в 4.9.4.2.1, не допускаются утечки и видимые деформации в конце испытаний.

3.9.4.2.2 Прочность элементов котла при испытании на разрыв При условиях испытания на разрыв, указанных в 4.9.4.2.2, все испытанные секции теплообменника котла должны оставаться неповрежденными.

При условиях испытания, указанных в 4.9.4.2.3, поперечные балки не должны деформироваться.

3.10 Гидравлическое сопротивление

При условиях испытания, указанных в 4.10, значения гидравлического сопротивления (или кривая допустимых давлений) должны соответствовать значениям, заданным изготовителем в руководстве по эксплуатации.

4 Методы испытаний

4.1 Общие положения

4.1.1 Характеристики эталонного и предельных газов

Котлы предназначены для использования газов различного качества. Одна из целей испытаний заключается в проверке работоспособности котлов для каждого семейства газов или групп газов при давлениях, на которые они рассчитаны.

Состав и основные характеристики испытательных газов указаны в таблицах 4 - 6.

4.1.2 Требования к изготовлению испытательных газов Состав газов, используемых для испытаний, должен быть максимально приближенным к составам по таблице 4.

При изготовлении испытательных газов должны быть соблюдены следующие требования:

- число Воббе испытательного газа не должно отклоняться от указанного в таблице 4 более чем на ± 2 % (с учетом погрешности измерительного устройства);

- газы, используемые при изготовлении смесей, должны иметь степень чистоты, не менее:

|

азот |

(N2)............... 99 % |

|

|

|

водород |

(Н2)............... 99 % |

|

|

|

метан |

(СН4)............ 95 % |

ü ý þ |

с суммарным содержанием объемных долей водорода, оксида углерода и кислорода менее 1 % и с суммарным содержанием объемных долей азота и диоксида углерода менее 2 %. |

|

пропилен |

(С3Н6)........... 95 % |

||

|

пропан |

(С3Н8)........... 95 % |

||

|

бутан1) |

(С4Н10)......... 95 % |

1) Разрешается смесь изо- и н-бутанов.

Таблица 4 - Характеристики испытательных газов (сухой газ при температуре окружающей среды 15 °С и атмосферном давлении 101,3 кПа)

|

Группа газа |

Вид газа |

Обозначение газа |

Объемная доля, % |

Wон |

|

Wов |

|

ρ |

|

|

МДж/м3 |

|||||||||

|

Первое |

а |

Эталонный газ, предельные газы для неполного сгорания, отрыва пламени и сажеобразования |

G110 |

СН4=26 Н2=50 N2=24 |

21,76 |

13,95 |

24,75 |

15,87 |

0,411 |

|

Предельный газ для проскока пламени |

G112 |

СН4=17 Н2=59 N2=24 |

19,48 |

11,81 |

22,36 |

13,56 |

0,367 |

||

|

Второе |

Н |

Эталонный газ |

G20 |

СН4=100 |

45,67 |

34,02 |

50,72 |

37,78 |

0,555 |

|

Предельные газы для неполного сгорания и сажеобразования |

G21 |

СН4=87 С3Н8=13 |

49,60 |

41,01 |

54,76 |

45,28 |

0,684 |

||

|

Предельный газ для проскока пламени |

G222 |

СН4=77 Н2=23 |

42,87 |

28,53 |

47,87 |

31,86 |

0,443 |

||

|

Предельный газ для отрыва пламени |

G23 |

СН4=92,5 N2=7,5 |

41,11 |

31,46 |

45,66 |

34,95 |

0,586 |

||

|

L |

Эталонный газ и предельный газ для проскока пламени |

G25 |

СН4=86 N2=14 |

37,38 |

29,25 |

41,52 |

32,49 |

0,612 |

|

|

Предельные газы для неполного сгорания и сажеобразования |

G26 |

СН4=80 С3Н8=7 N2=13 |

40,52 |

33,36 |

44,83 |

36,91 |

0,678 |

||

|

Предельный газ для отрыва пламени |

G27 |

СН4=82 N2=18 |

35,17 |

27,89 |

39,06 |

30,98 |

0,629 |

||

|

Е |

Эталонный газ |

G20 |

СН4=100 |

45,67 |

34,02 |

50,72 |

37,78 |

0,555 |

|

|

Предельные газы для неполного сгорания и сажеобразования |

G21 |

СН4=87 C3H8=13 |

49,60 |

41,01 |

54,76 |

45,28 |

0,684 |

||

|

Предельный газ для проскока пламени |

G222 |

СН4=77 Н2=23 |

42,87 |

28,53 |

47,87 |

31,86 |

0,443 |

||

|

Предельный газ для отрыва пламени |

G231 |

СН4=85 N2=15 |

36,82 |

28,91 |

40,90 |

32,11 |

0,617 |

||

|

Третье |

3В/Р и 3В |

Эталонный газ, предельные газы для неполного сгорания и сажеобразования |

G30 |

н-С4Н10=50 изо-С4Н10=50 |

80,58 |

116,09 |

87,33 |

125,81 |

2,075 |

|

Предельный газ для отрыва пламени |

G31 |

С3Н8=100 |

70,69 |

88,00 |

76,84 |

95,65 |

1,550 |

||

|

Предельный газ для проскока пламени |

G32 |

С3Н6=100 |

68,14 |

82,78 |

72,86 |

88,52 |

1,476 |

||

|

3Р |

Эталонный газ, предельные газы для неполного сгорания, сажеобразования и отрыва пламени |

G31 |

С3Н8=100 |

70,69 |

88,00 |

76,84 |

95,65 |

1,550 |

|

|

Предельный газ для проскока пламени |

G32 |

С3Н6=100 |

68,14 |

82,78 |

72,86 |

88,52 |

1,476 |

||

Таблица 5 - Теплота сгорания испытательных газов третьего семейства

|

Обозначение испытательного газа |

|

|

|

МДж/кг |

||

|

G30 |

45,65 |

49,47 |

|

G31 |

46,34 |

50,37 |

|

G32 |

45,77 |

48,94 |

Таблица 6 - Характеристики эталонных газов при температуре окружающей среды 0 °С и атмосферном давлении 101,3 кПа

|

Группа газа |

Испытательный газ |

Обозначение газа |

Объемная доля, % |

Wон |

|

Wов |

|

ρ |

|

МДж/м3 |

||||||||

|

H |

Эталонный газ |

G20 |

СН4=100 |

48,20 |

35,90 |

53,61 |

39,94 |

0,555 |

|

L |

Эталонный газ и предельный газ для проскока пламени |

С25 |

СН4=86 N2=14 |

39,45 |

30,87 |

43,88 |

34,34 |

0,613 |

|

Е |

Эталонный газ |

G20 |

СН4=100 |

48,20 |

35,90 |

53,61 |

39,94 |

0,555 |

Соблюдение этих условий необязательно для каждого из компонентов, если конечная смесь имеет состав, идентичный составу смеси, которая включала бы в себя компоненты, удовлетворяющие указанным выше условиям. Поэтому изготовление смеси можно начинать с газа, уже содержащего в подходящих пропорциях некоторые компоненты конечной смеси.

Для газов второго семейства допускается:

- для испытаний, проводимых с эталонными газами G20 или G25, использовать природный газ, принадлежащий соответственно группе Н, L или Е, даже если его состав не удовлетворяет указанным выше требованиям, при условии, что после добавления пропана или азота конечная смесь имеет число Воббе в пределах ± 2 % значений, указанных в таблице 4 для соответствующего эталонного газа.

Для подготовки предельного газа вместо метана в качестве базового можно использовать другой газ:

- для предельных газов G21, G222, G23 - природный газ группы Н;

- для предельных газов G27 и G231 - природный газ группы Н, L или Е;

- для предельного газа G26 - природный газ группы L.

Во всех случаях конечная смесь, полученная добавлением пропана или азота, должна иметь число Воббе в пределах ± 2 % значений по таблице 4, а содержание водорода в этой конечной смеси не должно отличаться от указанного в таблице 4.

В спорном случае испытания должны быть проведены с использованием испытательных газов в соответствии с таблицей 4.

4.1.3 Применение испытательных газов

4.1.3.1 Выбор испытательных газов

В зависимости от категории котла испытания проводят с использованием газов согласно таблице 7, характеристики испытательных газов должны соответствовать требованиям 4.1.2.

Если котел предназначен для использования нескольких эталонных газов, для проверки КПД применяют эталонный газ второго семейства, причем приоритет отдают газу G20

В тех случаях, когда допускается применение сетевого газа, он должен принадлежать семейству и группе газов, к которому принадлежит эталонный газ, который этот сетевой газ заменяет.

Таблица 7 - Испытательные газы, соответствующие категориям котлов

|

Эталонный газ |

Предельный газ |

||||

|

для неполного сгорания |

для проскока пламени |

для отрыва пламени |

для сажеобразования |

||

|

I2H |

G20 |

G21 |

G222 |

G23 |

G21 |

|

I2L |

G25 |

G26 |

G25 |

G27 |

G26 |

|

I2E, I2E+ |

G20 |

G21 |

G222 |

G231 |

G21 |

|

I3B/P, I3+ |

G30 |

G30 |

G32 |

G31 |

G30 |

|

I3P |

G31 |

G31 |

G32 |

G31 |

G31, G32 |

|

II1a2H |

G110, G20 |

G21 |

G112 |

G23 |

G21 |

|

II2H3B/P, II2H3+ |

G20, G30 |

G21 |

G222, G32 |

G23, G31 |

G30 |

|

II2H3P |

G20, G31 |

G21 |

G222, G32 |

G23, G31 |

G31, G32 |

|

II2L3B/P |

G25, G30 |

G26 |

G32 |

G27, G31 |

G30 |

|

II2L3P |

G25, G31 |

G26 |

G32 |

G27, G31 |

G31, G32 |

|

II2E3B/P, II2E+B/P, II2E+3+ |

G20, G30 |

G21 |

G222, G32 |

G231, G31 |

G30 |

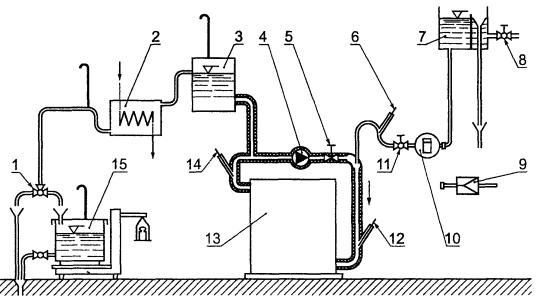

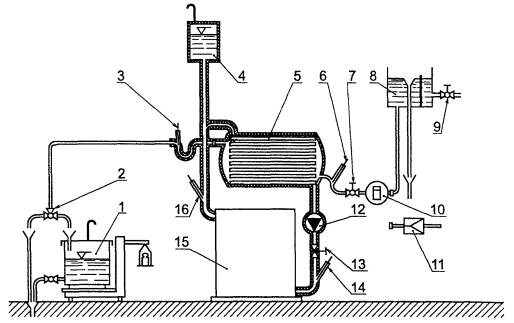

4.1.3.2 Условия снабжения газом и регулировки котлов

Испытания проводят при соответствующих давлениях газа и с использованием эталонных и предельных газов для котла конкретной категории согласно требованиям, изложенным в таблицах 7 - 9.

За исключением особо отмеченных случаев, все испытания проводят при номинальной подводимой тепловой мощности с использованием эталонного газа при номинальном давлении. Перед проведением испытаний выполняют следующие действия:

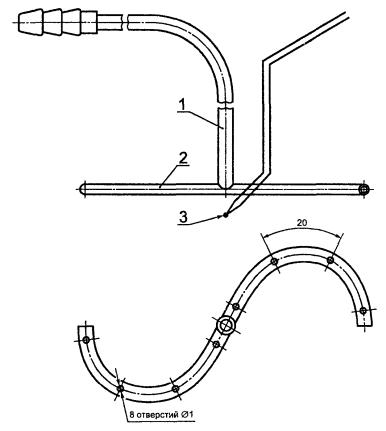

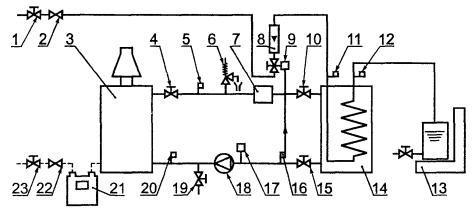

- котел оснащают соплами, соответствующими используемому эталонному газу;