ОТРАСЛЕВОЙ СТАНДАРТ

КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ.

СВАРНЫЕ СОЕДИНЕНИЯ ТРУБОПРОВОДОВ

Ультразвуковой метод

ОСТ 36-75-83

ОТРАСЛЕВОЙ СТАНДАРТ

|

КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ. СВАРНЫЕ СОЕДИНЕНИЯ ТРУБОПРОВОДОВ Ультразвуковой метод |

ОСТ 36-75-83 Введен впервые |

Приказом Министерства монтажных и специальных строительных работ СССР от 22 февраля 1983 г. № 57 срок введения установлен

с 1 января 1984 г.

Настоящий стандарт распространяется на стыковые кольцевые сварные соединения технологических трубопроводов на давление не более 10 МПа (100 кгс/см2), диаметром от 200 мм и более и толщиной стенки от 6 мм и более из низкоуглеродистых и низколегированных сталей, выполненных всеми видами сварки плавлением и устанавливает требования к неразрушающему контролю ультразвуковым методом.

Стандарт разработан с учетом требований ГОСТ 14782-76, ГОСТ 20415-75, а также рекомендаций СЭВ PC 4099-73 и PC 5246-75.

Необходимость применения ультразвукового метода контроля его объем и требования к качеству сварных соединений устанавливаются нормативно-технической документацией на трубопроводы.

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ПРИКАЗОМ

Министерства монтажных и специальных строительных работ СССР

от 22 февраля 1983 г. № 57

ИСПОЛНИТЕЛИ:

ВНИИмонтажспецстрой

Попов Ю.В., канд. техн. наук (руководитель темы),

Григорьев В.М., ст. н. с. (ответственный исполнитель),

Корниенко A.M., ст. инженер (исполнитель)

СОИСПОЛНИТЕЛИ:

УкрПТКИмонтажспецстрой

Цечаль В.А., руководитель базовой сварочной лаборатории (ответственный исполнитель)

ВНИКТИстальконструкция (Челябинский филиал)

Власов Л.А., зав. сектором (ответственный исполнитель),

Неустроева Н.С., ст. инженер (исполнитель)

Центральная сварочная лаборатория треста "Белпромналадка"

Воронцов В.П., руководитель группы (ответственный исполнитель)

СОГЛАСОВАН:

Министерство пищевой промышленности СССР А.Г. Агеев

Министерство здравоохранения РСФСР Р.И. Халитов

Министерство монтажных и специальных строительных работ СССР

Союзстальконструкция В.М. Воробьев

В/О "Союзспецлегконструкция" А.Н. Секретов

Главстальконструкция B.C. Конопатов

Главметаллургмонтаж Ф.Б. Трубецкой

Главхиммонтаж В.Я. Курдюмов

Главнефтемонтаж К.И. Гонитель

Главтехмонтаж Д.С. Корелин

Главлегпродмонтаж А.З. Медведев

Главное техническое управление Г.А. Сукальский

Замдиректора института по научной работе, к. т. н. Ю.В. Соколов

И.о. зав. отделом стандартизации, к. т. н. В.А. Карасик

Руководитель темы, зав. лабораторией, к. т. н. Ю.B. Попов

Ответственный исполнитель, ст. научный сотрудник,

и.о. зав. сектором В.М. Григорьев

Исполнитель, ст. инженер А.М. Корниенко

СОИСПОЛНИТЕЛИ:

Директор института УкрПТКИМонтажспецстрой В.Ф. Назаренко

Заведующий отделом сварочных работ и трубопроводов Н.В. Выговский

Главный конструктор проекта Г.Д. Шкуратовский

Ответственный исполнитель, руководитель базовой сварочной лаборатории В.А. Цечаль

Директор института ВНИКТИстальконструкция (Челябинский филиал) М.Ф. Чернышев

Ответственный исполнитель, зав. сектором Л.А. Власов

Начальник центральной лаборатории треста "Белпромналадка" Л.С. Денисов

Ответственный исполнитель, руководитель группы В.П. Воронцов

1. НАЗНАЧЕНИЕ МЕТОДА

1.1. Ультразвуковой контроль предназначен для выявления в сварных швах и околошовной зоне трещин, непроваров, несплавлений, пор, шлаковых включений и других видов дефектов без расшифровки их характера, но с указанием координат, условных размеров и количества обнаруженных дефектов.

1.2. Ультразвуковой контроль проводится при температуре окружающего воздуха от +5°С до +40°С. В случаях подогрева контролируемого изделия в зоне перемещения искателя до температур от +5°С до +40°С разрешается проведение контроля при температурах окружающего воздуха до минус 10°С. При этом должны применяться дефектоскопы и искатели, сохраняющие работоспособность (по паспортным данным) при температурах от минус 10°С и ниже.

1.3. Ультразвуковой контроль проводят при любых пространственных положениях сварного соединения.

2. ТРЕБОВАНИЯ К ДЕФЕКТОСКОПИСТАМ И УЧАСТКУ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

2.1. Требования к дефектоскопистам по ультразвуковому контролю.

2.1.1. Ультразвуковой контроль должен проводиться группой из двух дефектоскопистов.

2.1.2. К проведению ультразвукового контроля допускаются лица, прошедшие теоретическую и практическую подготовку на специальных курсах (в учебном комбинате) в соответствии с программой, утвержденной в установленном порядке, имеющие удостоверение на право проведения контроля и выдачи заключения о качестве сварных швов по результатам ультразвукового контроля. Дефектоскописты должны проходить переаттестацию не реже одного раза в год, а также при перерыве в работе более 6 месяцев и перед допуском к работе после временного отстранения за низкое качество работ.

Для проведения переаттестации по месту работы рекомендуется следующий состав аттестационной комиссии: главный сварщик треста, начальник сварочной лаборатории треста, начальник учебных курсов, руководитель группы или старший инженер по ультразвуковой дефектоскопии, инженер по технике безопасности. Результаты переаттестации оформляются протоколами и фиксируются в удостоверении дефектоскописта.

2.1.3. Руководство работами по ультразвуковому контролю должны осуществлять инженерно-технические работники или дефектоскописты не ниже 5 разряда, имеющие стаж работы по данной специальности не менее трех лет.

2.2. Требования к участку ультразвукового контроля сварочной лаборатории.

2.2.1. Участок ультразвукового контроля должен иметь производственные площади, обеспечивающие размещение рабочих мест дефектоскопистов, оборудования и принадлежностей.

2.2.2. На участке ультразвукового контроля размещают:

ультразвуковые дефектоскопы с комплектом стандартных искателей;

распределительный щит от сети переменного тока частотой 50 Гц напряжением 220 В ±10%, 36 В ±10%, переносные колодки сетевого питания, заземляющие шины;

стандартные и испытательные образцы, вспомогательные устройства для проверки и настройки дефектоскопистов с искателями;

наборы слесарного, электромонтажного и измерительного инструмента, принадлежности (мел, цветные карандаши, бумага, краски);

контактную жидкость, масленку, обтирочный материал, фальцевую кисть;

рабочие столы и верстаки;

стеллажи и шкафы для хранения дефектоскопов с комплектом искателей, образцов, материалов и документации.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. При работе с ультразвуковыми дефектоскопами необходимо выполнять требования безопасности и производственной санитарии в соответствии с ГОСТ 12.2.007.0-75; СНиП III-4-80, "Правилами технической эксплуатации электроустановок потребителей и правилами техники безопасности при эксплуатации электроустановок потребителей", утвержденными Госэнергонадзором СССР 12.04.1969 г. с внесенными дополнениями и изменениями и "Санитарными нормами и правилами при работе с оборудованием, создающим ультразвук, передаваемый контактным путем на руки работающих № 2282-80", утвержденными Министерством здравоохранения СССР.

3.4. Дефектоскопистам запрещается вскрывать подключенный к источнику питания дефектоскоп и производить его ремонт, ввиду наличия блока с высоким напряжением.

3.5. Запрещается проведение контроля вблизи мест выполнения сварочных работ без ограждения светозащитными экранами.

3.6. Запрещается применять масло в качестве контактной жидкости при проведении ультразвукового контроля вблизи мест кислородной резки и сварки, а также в помещениях для хранения баллонов с кислородом.

3.7. При проведении работ по высоте, в стесненных условиях рабочие места должны обеспечивать дефектоскописту удобный доступ к сварному соединению при соблюдении условий безопасности (сооружение лесов, подмостей, использование касок, монтажных поясов, спецодежды). Запрещается проведение контроля без устройств защиты от воздействия атмосферных осадков на дефектоскописта, аппаратуру и место контроля.

3.8. Дефектоскописты не реже одного раза в год должны проходить медицинские осмотры в соответствии с приказом Министерства здравоохранения СССР № 400 от 30 мая 1969 г. и "Лечебно-профилактическими мероприятиями по улучшению состояния здоровья и условий труда операторов ультразвукового контроля", утвержденными Министерством здравоохранения СССР 15 марта 1976 г.

3.9. К работам по ультразвуковой дефектоскопии допускаются лица в возрасте не моложе 18 лет, прошедшие инструктаж по технике безопасности с регистрацией в журнале по установленной форме. Инструктаж должен проводиться периодически в сроки, установленные приказом по организации (трест, монтажное управление, завод).

3.10. Администрация организации, проводящей ультразвуковой контроль, обязана обеспечить выполнение требований техники безопасности.

3.11. При нарушении правил техники безопасности дефектоскопист должен быть отстранен от работы и вновь допущен к ней после дополнительного инструктажа.

4. ТРЕБОВАНИЯ К АППАРАТУРЕ И МАТЕРИАЛАМ

4.1. Для контроля рекомендуется использовать ультразвуковые импульсные дефектоскопы УДМ-1М и УДМ-3, выпущенные не ранее 1975 года, ДУК-66П (ДУК-66ПМ), УД-10П, УД-10УА, УД-24, специализированный комплект "ЭХО" ("ЭХО-2") или другие дефектоскопы, удовлетворяющие требованиям ГОСТ 14782-76. Основные технические характеристики дефектоскопов приведены в справочном приложении 1.

4.2. Для проведения контроля качества сварных швов в труднодоступных местах (в стесненном пространстве, на высоте) на строительных или монтажных площадках рекомендуется использовать облегченные малогабаритные дефектоскопы: комплект "ЭХО" ("ЭХО-2") или другие аналогичные приборы.

4.3. Дефектоскопы должны быть укомплектованы типовыми или специальными наклонными искателями с углами призм для оргстекла 30°, 40°, 50°, 53°, 54° (55°) на частоты 1,25 (1,8); 2,5; 5,0 МГц и прямыми искателями на частоты 2,5 и 5,0 МГц. Допускается применение искателей других типов с призмами из других материалов. При этом углы призм искателей выбирают такими, чтобы соответствующие им углы ввода были равны углам ввода искателей с призмами из оргстекла.

4.4. Для проверки основных параметров дефектоскопов и искателей, а также параметров контроля в состав комплекта аппаратуры должны быть включены стандартные образцы №№ 1, 2, 3 - по ГОСТ 14782-76 или комплект контрольных образцов и вспомогательных устройств (КОУ-2) по ТУ 25-06.1847-78. Помимо этого должны быть изготовлены испытательные образцы с искусственными отражателями для настройки дефектоскопов.

4.5. Для оценки работоспособности дефектоскопов и искателей на участке ультразвукового контроля следует периодически проверять их основные параметры на соответствие паспортным данным, о чем делают запись в документации на прибор. Вновь полученные дефектоскопы и искатели, у которых параметры не проверены, использовать при контроле не разрешается.

4.7. Условную чувствительность и погрешность глубиномера проверяют по стандартным образцам №№ 1, 2 (черт. 1, 3). Линейность развертки проверяют по методике, изложенной в рекомендуемом приложении 2.

4.8. В искателях, не реже одного раза в неделю проверяют соответствие метки на боковой поверхности призмы точке выхода "О" ультразвукового луча по стандартному образцу № 3 (черт. 2), а угол призмы по стандартному образцу № 1 (черт. 1).

4.9. Дефектоскопы считаются пригодными к работе, если значения проверенных параметров (п. 4.6.) соответствуют значениям, указанным в паспорте на прибор.

4.10. Искатели следует считать пригодными к работе, если значения проверенных параметров (п. 4.8.) не превышают допустимых значений отклонений, указанных в разделе 1 ГОСТ 14782-76.

4.11. Дефектоскопы и искатели, у которых результаты проверки значений параметров оказались неудовлетворительными, подлежат ремонту или замене новыми. Ремонт дефектоскопов, за исключением неисправностей, оговоренных инструкцией по эксплуатации прибора, должен производиться специалистами завода-изготовителя или в специализированных мастерских.

1 - максимальная амплитуда отраженного сигнала; 2 - точка выхода ультразвукового луча; n- стрела искателя

Черт. 2

Стандартный образец №2

1 - шкала; 2 - блок из стали марки 20 ГОСТ 1050-74 в нормализованном состоянии с величиной зерна балла 7 или более по ГОСТ 5839-65; 3 - винт; 4 - отверстие для определения угла ввода луча; 5 - отверстие для проверки мертвой зоны.

Черт. 3

5. ПОДГОТОВКА К КОНТРОЛЮ

5.1. Основанием для проведения первичного контроля, а также повторного контроля после устранения дефектов в сварном шве является заявка, подписанная заказчиком. Заявку, форма которой приведена в рекомендуемом приложении 3, регистрируют в сварочной лаборатории в журнале (рекомендуемое приложение 4).

5.2. Контролю подлежат только сварные соединения, принятые по результатам внешнего осмотра и удовлетворяющие требованиям ГОСТ 16037-80.

5.3. Запрещается производить контроль сварных соединений трубопроводов, заполненных жидкостью.

5.4. Рабочие места для выполнения ультразвукового контроля должны быть подготовлены заблаговременно. Для работы в труднодоступных местах и на высоте в помощь дефектоскопистам должен быть выделен вспомогательный персонал.

5.5. Выбор способа прозвучивания, типа искателя, контактной жидкости, схемы контроля.

5.5.1. В зависимости от толщины свариваемых элементов (ГОСТ 16037-80) выбирают такой способ прозвучивания, который позволяет обеспечить контроль сечения всего наплавленного металла (табл. 1).

5.5.2. Расстояние В, на которое по обе стороны от валика усиления шва должна быть подготовлена поверхность зоны перемещения искателя типа ИЦ, выбирается по табл. 1 или в случаях применения других типов искателей вычисляется по формулам:

B1=d×tga-l/2+d+m (1)

- при прозвучивании прямым лучом

B2=2d×tga+d+m (2)

- при прозвучивании прямым и однократно отраженным лучом

B3=3d×tga-l/2+d+m (3)

- при прозвучивании однократно и двукратно отраженным лучом

Таблица 1

Параметры ультразвукового контроля

|

Способ прозвучивания*) |

Угол призмы искателя, град. |

Рабочая частота искателя, МГц |

Зона перемещения искателя, мм |

Зона зачистки В**, мм |

Предельная чувствительность Sп (первый браковочный уровень), мм2 |

Площадь и линейные размеры вертикальной грани углового отражателя |

|||

|

площадь S мм2 |

ширина b мм |

высота h мм |

|||||||

|

от 6 до 7,5 вкл. |

Прямым и однократно отраженным лучем |

53(50) |

5,0 |

0-65 (0-55) |

85 (75) |

1,7 |

2,4(3,4) |

1,5(2,0) |

1,6(1,7) |

|

свыше 7,5 до 10 вкл. |

53(50) |

5,0 |

0-80 (0-60) |

100 (80) |

2,0 |

3,0(4,0) |

2,0(2,0) |

1,5(2,0) |

|

|

" 10 " 14 " |

53(50) |

5,0 |

0-105 (0-70) |

125 (90) |

2,0 |

3,0(4,0) |

2,0(2,0) |

1,5(2,0) |

|

|

" 14 " 18 " |

50 |

2,5 |

0-100 |

120 |

2,5 |

5,0 |

2,0 |

2,5 |

|

|

" 18 " 22 " |

50 |

2,5 |

0-115 |

135 |

3,0 |

6,0 |

2,0 |

3,0 |

|

|

" 22 " 26 " |

50 |

2,5 |

0-130 |

150 |

3,0 |

6,0 |

2,0 |

3,0 |

|

|

" 26 " 30 " |

50(40) |

2,5 |

0-150 (0-90) |

170(110) |

4,0 |

8,0(3,0) |

2,5(2,0) |

3,2(1,5) |

|

|

" 30 " 34 " |

50(40) |

2,5 |

0-165 (0-95) |

185(115) |

5,0 |

10,0(3,8) |

3,0(2,0) |

3,3(1,9) |

|

|

"34 " 38 " |

40 |

2,5 |

0-105 |

125 |

6,0 |

4.4 |

2,0 |

2,2 |

|

|

" 38 " 42 " |

40 |

2,5 |

0-115 |

135 |

7,0 |

5,2 |

2,5 |

2,1 |

|

|

" 42 " 46 " |

40 |

2,5 |

0-125 |

145 |

7,0 |

5,2 |

2,5 |

2,1 |

|

|

" 46 " 50 " |

40 |

2,5 |

0-140 |

160 |

7,0 |

5,2 |

2,5 |

2,1 |

|

Примечания:

*) В случае невозможности прозвучивания всего сечения шва прямым и однократно отраженным лучами, допускается прозвучивание однократно- и двукратно-отраженными лучами.

**) При прозвучивании швов двукратно отраженным лучом зона зачистки B вычисляется по формуле (3) п. 5.5.2

Схема, поясняющая указанные формулы для определения зоны зачистки, приведена на черт. 4.

5.5.3. Поверхности на расстояние В в обе стороны от усиления шва должны быть очищены от брызг металла, отслаивающейся окалины, ржавчины, грязи и краски. Очищенные поверхности не должны иметь вмятин, неровностей и забоин. Сильно коррелированная поверхность (глубина коррозии более 1 мм) должна подвергаться механической обработке до получения ровной и гладкой поверхности. Для зачистки рекомендуется применять металлические щетки, зубила и шлифмашинки с абразивным кругом. После механической обработки поверхности шероховатость ее должна быть не более Rz=40 мкм по ГОСТ 2789-73.

5.5.4. Зачистка поверхности и удаление контактной жидкости после проведения контроля в обязанности дефектоскописта не входят.

5.5.5. После зачистки сварное соединение размечают на участки и нумеруют так, чтобы можно было однозначно устанавливать место расположения дефекта по длине шва согласно схеме, приведенной на черт. 5.

5.5.6. Для создания акустического контакта используют трансформаторное масло по ГОСТ 982-80, глицерин - по ГОСТ 6259-75, жидкости, разработанные Таганрогским заводом "Красный котельщик" и Черновицким машиностроительным заводом (рекомендуемое приложение 5). При температурах выше 25°С или диаметрах свариваемых элементов менее 300 мм с вертикальным расположением используют в качестве контактных жидкостей автолы 6, 10, 12, 18, солидол - по ГОСТ 4366-76 или другие минеральные масла, аналогичные указанным по вязкости.

Схема определения зон зачистки поверхности около шва сварного соединения

d - толщина свариваемых элементов, мм; a - угол ввода, град; d - расстояние от точки ввода до задней грани искателя, мм; - половина ширины валика усиления шва, мм; B1, B2, B3, - зоны зачистки поверхности при прозвучивании прямым, однократно и двукратно отраженным лучом, мм; m=20 мм

Черт. 4

Разметка кольцевого сварного соединения трубопровода на участки и их нумерация

1. Сварное соединение должно быть разделено на 12 равных участков по окружности свариваемых элементов. 2. Границы участков нумеруются цифрами от 1 до 12 по ходу часовой стрелки с указанным направлением движения продукта в трубопроводе. 3. Участки нумеруются двумя цифрами: 1-2, 2-3 и т.д. 4. Граница между участками 11-12 и 12-1 должна проходить через клеймо сварщика, перпендикулярно шву.

Черт. 5

5.6. Частоту и угол призмы искателя выбирают, исходя из толщины свариваемых элементов и способа прозвучивания по табл. 1.

5.7. Прозвучивание швов следует выполнять путем поперечно-продольного перемещения искателя по подготовленной в соответствии с п.п. 5.5.2, 5.5.3, 5.5.5 поверхности с одновременным поворотом его на угол 3-5° в обе стороны от направления поперечного перемещения. Величина шага перемещения искателя должна составлять не более половины диаметра пьезопластины преобразователя (табл. 2).

5.8. Проверка основных параметров контроля.

5.8.1. Перед настройкой дефектоскопа на контроль конкретного изделия должны быть проверены следующие основные параметры контроля в соответствии с требованиями ГОСТ 14782-76:

стрела искателя;

угол ввода ультразвукового луча в металл;

мертвая зона;

предельная чувствительность;

разрешающая способность.

5.8.2. Стрелу искателя и угол ввода ультразвукового луча проверяют не реже одного раза в смену.

5.8.3. Стрелу искателя определяют по стандартному образцу № 3 по ГОСТ 14782-76 и она не должна быть меньше значений, указанных в табл. 2.

5.8.4. Угол ввода ультразвукового луча определяют по стандартному образцу № 2 по ГОСТ 14782-76 и он не должен отличаться от номинального значения более, чем на ±1°. Номинальные значения угла ввода для искателей с различными углами призмы приведены в таблице 2.

Таблица 2

ПАРАМЕТРЫ ИСКАТЕЛЯ

|

Угол призмы (b) искателя, град. |

Рабочая частота (f), МГц |

Диаметр преобразователя, мм |

Стрела искателя, мм |

Угол ввода (a) ультразвукового луча (оргстекло-сталь), град. |

|

30 |

1,8 |

18 |

24 |

39 |

|

40 |

" |

" |

22 |

50 |

|

30 |

2,5 |

12 |

14 |

39 |

|

40 |

" |

" |

" |

50 |

|

50 |

" |

" |

10 |

65 |

|

53 |

" |

" |

" |

70 |

|

54 |

" |

" |

12 |

72 |

|

55 |

" |

" |

14 |

74 |

|

40 |

5,0 |

8 |

12 |

50 |

|

50 |

" |

" |

10 |

65 |

|

53 |

" |

" |

8 |

70 |

|

54 |

" |

" |

" |

72 |

|

55 |

" |

" |

8 |

74 |

Примечание: Параметры даны для искателей типа ИЦ (ТУ 25.06.1579-73 - искатели разборные с призмами из оргстекла).

5.8.5. "Мертвую зону" проверяют по стандартному образцу № 2 ГОСТ 14782-76 и при работе наклонными искателями с углами призм от 50° до 55° она не должна превышать 3 мм, а при работе искателями с углами призм 30° и 40° - не должна превышать 8 мм. В стандартном образце должны быть выполнены отражатели типа "боковое сверление" диаметром 2 мм на глубине 3 и 8 мм от поверхности перемещения искателя до центра отверстия (черт. 3).

5.8.6. Предельную чувствительность определяют площадью (мм2) плоского дна отверстия, сегментного или углового отражателей. Плоское дно отверстия и плоскость сегмента должны быть ориентированы перпендикулярно акустической оси искателя. Амплитуды эхо-сигналов от сегментного отражателя и плоского дна отверстия с одинаковыми площадями будут равны при условии, что высота h сегмента больше длины поперечной волны, а отношение высоты h и ширины b сегмента не менее 0,4. Амплитуды эхо-сигналов от углового отражателя и плоского дна отверстия (или сегментного отражателя) будут равны при условии, что ширина b и высота h вертикальной грани углового отражателя больше длины поперечной волны, отношение h/b удовлетворяет неравенству:

4,0>h/b>0,5,

а площади Sп плоского дна отверстия (или сегмента) и S1 вертикальной грани углового отражателя связаны соотношением:

Sп=NS1, где

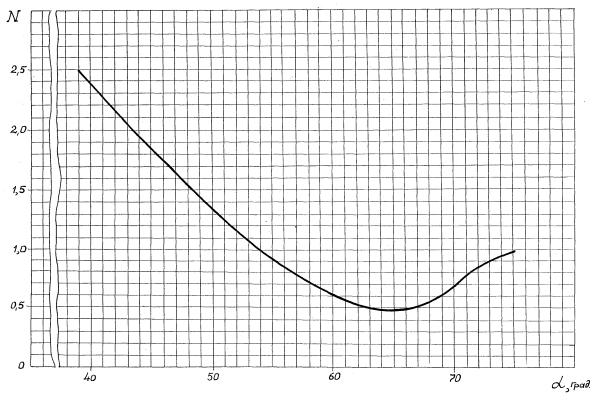

N - коэффициент, определяемый по графику (черт. 6).

5.8.7. Предельную чувствительность проверяют на испытательных образцах с искусственными отражателями, площадь которых выбирается из табл. 1 в зависимости от толщины свариваемых элементов и типа выбранного искателя.

Зависимость коэффициента N от угла a ввода луча

Черт. 6

5.8.8. Материал испытательных образцов по акустическим свойствам и чистоте поверхности должен быть аналогичен контролируемому изделию. В испытательных образцах не должно быть дефектов (кроме искусственных отражателей), выявляемых эхо-импульсным методом.

5.8.9. Отражатель типа "отверстие с плоским дном" выполняют в испытательном образце таким образом, чтобы центр отражающей поверхности дна отверстия располагался на глубине d, равной толщине свариваемых элементов (черт. 7).

5.8.10. Испытательные образцы с угловыми или сегментными отражателями должны иметь тот же радиус кривизны, что и контролируемое изделие, если внутренний диаметр свариваемых элементов менее 200 мм. При внутреннем диаметре свариваемых элементов 200 мм и более применяют испытательные образцы с плоскопараллельными поверхностями (черт. 8, 9).

Способ изготовления сегментных отражателей приведен в справочном приложении 6.

Угловой отражатель в испытательном образце выполняют с помощью приспособления из комплекта КОУ-2.

5.8.11. Результаты проверки предельной чувствительности считают удовлетворительными, если амплитуда сигнала от искусственного отражателя имеет величину не менее 30 мм по экрану ЭЛТ.

5.8.12. Разрешающую способность проверяют по стандартному образцу № 1 по ГОСТ 14782-76. Разрешающую способность считают удовлетворительной, если на экране ЭЛТ четко различимы сигналы от трех концентрически расположенных цилиндрических отражателей диаметрами 15А7, 20А7, 30А7, выполненных в стандартном образце № 1 (черт. 1).

Образец с отражателем типа: "отверстие с плоским дном" для настройки чувствительности дефектоскопа

Черт. 7

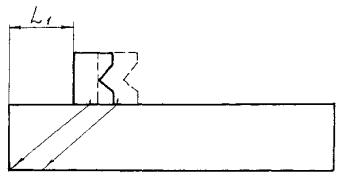

Испытательный образец с угловым отражателем для настройки чувствительности, определения координат дефектов и выставления зоны контроля дефектоскопа

Длина испытательного образца определяется по формуле:

L¢=(n+1)d×tga+d+m+25; m=20,

где n - число отражений

Черт. 8

Испытательный образец с сегментным отражателем для настройки чувствительности, определения координат дефектов и выставления зоны контроля дефектоскопа

Длина испытательного образца определяется по формуле:

L¢=(n+1)d×tga+d+m+25; m=20,

где n - число отражений

Черт. 9

5.9. Настройка дефектоскопа для проведения контроля.

5.9.1. Подключают к дефектоскопу искатель с параметрами, выбранными по табл. 1 в соответствии с толщиной свариваемых элементов, акустическими свойствами металла и геометрией сварного соединения.

5.9.2. Подготавливают дефектоскоп к работе в соответствии с требованиями инструкции по эксплуатации, а затем производят его настройку на контроль конкретного изделия в следующей последовательности (основные операции):

устанавливают длительность развертки;

настраивают глубиномерное устройство;

устанавливают предельную чувствительность (первый браковочный уровень);

выравнивают чувствительность с помощью системы временной регулировки чувствительности (ВРЧ);

устанавливают поисковую чувствительность;

устанавливают длительность и положение строб-импульса.

5.9.3. Устанавливают длительность развертки таким образом, чтобы обеспечить возможность наблюдения на экране ЭЛТ сигнала от максимально удаленного отражателя согласно выбранным параметрам контроля.

5.9.4. Устанавливают строб-импульс таким образом, чтобы его передний фронт находился вблизи зондирующего импульса, а задний - в конце экрана ЭЛТ по линии развертки.

5.9.5. Настраивают глубиномерное устройство дефектоскопа согласно инструкции по эксплуатации. Если в дефектоскопе отсутствует глубиномерное устройство, то необходимо произвести градуировку шкалы экрана ЭЛТ в соответствии с толщиной контролируемого изделия. Методика определения координат по шкале экрана ЭЛТ для комплекта "ЭХО" приведена в рекомендуемом приложении 7. Методика проверки шкалы глубиномера дефектоскопа ДУК-66П приведена в рекомендуемом приложении 8.

5.9.6. Для настройки глубиномерного устройства рекомендуется использовать испытательные образцы с искусственными отражателями типа "боковое сверление" в случае контроля сварных соединений с толщиной стенки более 15 мм (рекомендуемое приложение 8) и образцы с сегментными или угловыми отражателями для сварных соединений с толщиной стенки 15 мм и менее (черт. 8 и 9).

5.9.7. Устанавливают предельную чувствительность (первый браковочный уровень). Значения площади отражателя, соответствующей первому браковочному уровню для конкретного контролируемого изделия определяют по табл. 1.

5.9.8. Настройку дефектоскопа на первый браковочный уровень осуществляют с помощью регуляторов "ослабление" или "чувствительность", "отсечка", "мощность" и ВРЧ так, чтобы высота эхосигнала от искусственного отражателя была равна 30 мм независимо от схемы контроля при отсутствии шумов на рабочем участке развертки.

5.9.9. Устанавливают уровень срабатывания системы автоматической сигнализации дефектности (АСД).

5.9.10. Значения второго браковочного уровня предельной чувствительности устанавливают выше первого на 3 дБ.

5.9.11. Для настройки дефектоскопа на второй браковочный уровень регулятор "ослабление" (дефектоскопов с аттенюатором) поворачивают на 3 дБ влево (против часовой стрелки) или регулятор "чувствительность" (для дефектоскопов без аттенюатора) на 1 деление вправо по часовой стрелке по отношению к первому браковочному уровню.

5.9.12. Устанавливают поисковую чувствительность. Значения уровня поисковой чувствительности устанавливают выше первого браковочного уровня на 6 дБ.

5.9.13. Для настройки дефектоскопа на поисковую чувствительность регулятор "ослабление" поворачивают на 6 дБ влево (против часовой стрелки) или регулятор "чувствительность" на 2 деления вправо (по часовой стрелке) по отношению к значению первого браковочного уровня.

5.9.14. Устанавливают длительность и положение строб-импульса в соответствии с контролируемой толщиной и способом прозвучивания по методике, изложенной в рекомендуемом приложении 9.

6. ПРОВЕДЕНИЕ КОНТРОЛЯ

6.1. Проведение контроля включает операции прозвучивания металла шва и околошовной зоны и определения измеряемых характеристик дефектов.

6.2. Прозвучивание швов выполняют способом поперечно-продольного перемещения искателя, изложенным в п. 5.7.

Скорость перемещения искателя должна быть не более 30 мм/с.

6.3. Акустический контакт искателя с поверхностью, по которой он перемещается, обеспечивают через контактную жидкость легким нажатием на искатель. О стабильности акустического контакта свидетельствует уменьшение уровней амплитуд сигналов на заднем фронте зондирующего импульса, создаваемых акустическими шумами искателя, по сравнению с их уровнем при ухудшении или отсутствии акустического контакта искателя с поверхностью изделия.

6.4. Прозвучивание сварных соединений производят на поисковой чувствительности, а определение характеристик выявленных дефектов - на первом и втором браковочных уровнях. Анализируют только те эхо-сигналы, которые наблюдаются в строб-импульсе и имеют высоту не менее 30 мм на поисковой чувствительности.

6.5. В процессе контроля необходимо не реже двух раз в смену проверять настройку дефектоскопа на первый браковочный уровень.

6.6. На первом браковочном уровне дефекты оценивают по амплитуде, а на втором браковочном уровне оценивают условную протяженность, условное расстояние между дефектами и количество дефектов.

6.7. Швы сварных соединений прозвучивают прямым и однократно отраженным лучами с двух сторон (черт. 10).

При появлении эхо-сигналов около заднего или переднего фронтов строб-импульса следует уточнить, не являются ли они следствием отражения ультразвукового луча от усиления или провисания в корне шва (черт. 11). Для этого замеряют расстояния L1 и L2 - положение искателей (I), при которых эхо-сигнал от отражателя имеет максимальную амплитуду, и затем располагают искатель с другой стороны шва на тех же расстояниях L1 и L2 от отражателя, - положение искателей (II). При отсутствии дефектов под поверхностью валика усиления или в корне шва эхо-сигналы на краях строб-импульса наблюдаться не будут.

Если эхо-сигнал вызван отражением от усиления шва, то при прикосновении к нему тампоном, смоченным контактной жидкостью, амплитуда эхо-сигнала будет изменяться в такт с прикосновением тампона.

Необходимо учитывать, что допустимые подрезы также могут быть причиной появления ложных эхо-сигналов. В этом случае рекомендуется зачистить участок шва, дающий отражение, заподлицо с поверхностью основного металла и затем произвести повторный контроль. При отсутствии дефектов эхо-сигналы на краях строб-импульса наблюдаться не будут.

Схемы прозвучивания швов с симметричной разделкой кромок

а - со скосом двух кромок, б - с криволинейным скосом двух кромок

Черт. 10

Схема расшифровки ложных эхо-сигналов

а - от провисания в корне шва; б - от валика усиления шва

Черт. 11

6.8. Стыковые соединения со скосом одной кромки при толщине стенки более 18 мм рекомендуется кроме прозвучивания с двух сторон по методике для симметричной разделки дополнительно прозвучивать искателями с углом призмы 54° (53°) со стороны кромки без скоса (черт. 12). При этом, зону перемещения искателя и зону зачистки вычисляют по формулам п. 5.5.2, а предельную чувствительность (первый браковочный уровень) устанавливают равной 6 мм2.

6.9. Когда половина ширины усиления шва l/2 не превышает расстояние L1 от передней грани искателя до проекции предполагаемого дефекта в корне шва на поверхности сварного соединения, прозвучивание нижней части шва выполняют прямым лучом (черт. 13а), а когда l/2 превышает L1 нижнюю часть шва прозвучивают двукратно отраженным лучом (черт. 13б).

6.10. Для сравнения значений величин l/2 и L1 рекомендуется экспериментальным путем определять расстояние L1 (черт. 14). Искатель устанавливают у торца контролируемой трубы или испытательного образца, используемого для настройки дефектоскопа на первый браковочный уровень. Перемещая искатель перпендикулярно торцу, фиксируют положение искателя, при котором эхо-сигнал от нижнего угла будет максимальным, а затем замеряют расстояние L1.

6.11. При одностороннем доступе ко шву его прозвучивают только с одной стороны (черт. 15). Если толщина свариваемых элементов не более 18 мм, шов следует дополнительно прозвучивать искателями с углом призмы 54° (53°) по методике, изложенной в п. 6.8. В заключении и в журнале контроля должна быть сделана соответствующая запись о том, что прозвучивание производилось только с одной стороны шва.

Схемы прозвучивания швов с несимметричной разделкой кромок

а - со скосом одной кромки; б - с криволинейным скосом одной кромки; в - со ступенчатым скосом одной кромки; a2>a1; a2=54°(53°)

Черт. 12

Схема прозвучивания нижней части шва.

а - размер l/2 менее L1 на такую величину, что зона перемещения искателя, равная L1-l/2 позволяет полностью прозвучивать корень шва прямым лучом; б - зона перемещения искателя, равная L1-l/2 позволяет прозвучивать только часть корня шва прямым лучом, а остальную часть двукратно отраженным лучом

Черт. 13

Схема экспериментального определения расстояния

Черт. 14

Схема прозвучивания шва при одностороннем доступе

Черт. 15

Схема прозвучивания шва с разной толщиной стенки стыкуемых элементов

Черт. 16

6.12. Если стыкуемые элементы имеют разную толщину без скоса стенки большей толщины, то прозвучивание следует выполнять согласно п. 6.7. При появлении сигнала около заднего фронта строб-импульса необходимо учитывать, что при расположении искателя со стороны большей толщины стенки элемента на расстоянии L1=tga от оси шва, сигнал от нижнего угла стенки и сигнал от дефекта в корне шва (черт. 16) могут наблюдаться в виде одного сигнала. Чтобы определить от какого отражателя наблюдается сигнал необходимо установить искатель со стороны меньшей толщины стенки элемента на расстоянии L1 от оси шва. При этом, если сигнал около заднего фронта строб-импульса не наблюдается, дефект отсутствует, если же сигнал наблюдается, то обнаружен дефект в корне шва.

6.13. Если стыкуемые элементы имеют разную толщину со скосом стенки большей толщины, то со стороны меньшей толщины прозвучивание выполняют согласно п. 6.7, а со стороны большей толщины стенки элемента - согласно схемам изображенным на черт. 17, 18. Толщину стенок стыкуемых труб и фактическую границу (длину) скоса определяют прямым искателем согласно рекомендуемому приложению 10.

6.14. Основными измеряемыми характеристиками выявленных дефектов являются:

амплитуда эхо-сигнала от дефекта;

координаты дефекта;

условная протяженность дефекта;

условное расстояние между дефектами;

количество дефектов на любом участке шва длиной 100 мм.

6.15. Амплитуду в дБ эхо-сигнала от дефекта определяют по показаниям регулятора "ослабление" (аттенюатора).

Схемы прозвучивания швов прямым и однократно отраженным лучом со стороны элемента большей толщины

Интервалы перемещения искателя при

прозвучивании шва: а - прямым лучом от L' до L", где L'=l/2+n; L"=d×tga; б - однократно отраженным лучом от ![]() до

до ![]() , где

, где ![]() =5(d1-d)+10+d1×tga,

=5(d1-d)+10+d1×tga, ![]() =2d1×tga+ l/2; L=5(d1-d).

=2d1×tga+ l/2; L=5(d1-d).

Черт. 17

Схема прозвучивания швов двукратно отраженным лучом со стороны элемента большей толщины

Интервал перемещения искателя от ![]() до

до ![]() , где

, где ![]() =2d1×tga+ l/2;

=2d1×tga+ l/2; ![]() =(2d1+d)tga

=(2d1+d)tga

Черт. 18

6.16. Координаты дефекта - расстояние L от точки ввода луча до проекции дефекта на поверхность сварного соединения и глубину залегания Н - определяют в соответствии с требованиями инструкций по эксплуатации дефектоскопов (черт. 19)

6.17. Координаты дефекта определяют при максимальной амплитуде отраженного сигнала. Если эхо-сигнал выходит за пределы экрана, то регуляторами "ослабление" или "чувствительность" уменьшают его амплитуду таким образом, чтобы максимум сигнала был в пределах от 30 до 40 мм.

6.18. Условную протяженность дефекта и условное расстояние между дефектами определяют по ГОСТ 14782-76. При измерении этих характеристик крайними положениями искателя следует считать такие, при которых амплитуда эхо-сигнала от дефекта составляет 0,2 от размера по вертикали рабочего поля экрана ЭЛТ.

7. ОБРАБОТКА И ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

7.1. Оценка качества швов сварных соединений.

7.1.1. Измеренные характеристики дефектов швов сварных соединений оценивают в соответствии с требованиями настоящего стандарта и действующей нормативно-технической документации. Предельно допустимые значения измеряемых характеристик дефектов, установленные с учетом требований СНиП III-31-78, приведены в табл. 3.

7.1.2. Качество швов сварных соединений оценивают по результатам контроля по принципу: "годен" - "негоден".

Термином "годен" оценивают швы сварных соединений без дефектов или с дефектами, измеряемые характеристики которых не превышают норм, указанных в табл. 3.

Термином "негоден" оценивают швы сварных соединений, если в них обнаружены дефекты, измеряемые характеристики которых превышают нормы, указанные в табл. 3.

Определение координат дефектов

Черт. 19

Таблица 3

|

Номинальная толщина свариваемых элементов, мм |

Оценка по амплитуде |

Оценка по условной протяженности, условному расстоянию между дефектами и количеству дефектов |

Условная протяженность (мм) дефекта, расположенного на глубине, мм |

Количество допустимых по измеряемым характеристикам дефектов на любых 100 мм длины шва |

Суммарная условная протяженность (мм) допустимых дефектов на любые 100 мм длины шва, расположенных на глубине, мм |

||

|

до 20 вкл. |

свыше 20 |

до 20 вкл. |

свыше 20 |

||||

|

от 6,0 до 20,0 вкл. |

Первый браковочный уровень |

Второй браковочный уровень |

10 |

- |

3 |

25 |

- |

|

свыше 20,0 до 40,0 вкл. |

10 |

15 |

4 |

25 |

35 |

||

|

свыше 40,0 до 50,0 вкл. |

20 |

25 |

5 |

30 |

40 |

||

Примечание: Два соседних дефекта при условном расстоянии между ними менее условной протяженности меньшего дефекта считаются за один дефект с условной протяженностью равной сумме протяженностей первого дефекта, расстояния между дефектами и второго дефекта.

7.2. Оформление результатов контроля.

7.2.1. Результаты контроля каждого сварного соединения должны быть зафиксированы в журнале и в заключении.

7.2.2. Регистрация результатов контроля в журнале должна производиться дефектоскопистом, проводившим контроль, а правильность оформления указанных данных должна контролироваться лицом, ответственным за оформление документации.

7.2.3. Формы журнала и заключения, а также примеры записей в них приведены в рекомендуемых приложениях 11 и 12.

7.2.4. Журнал контроля и копии заключений должны храниться на предприятии, проводившем контроль, не менее 5 лет после сдачи объекта в эксплуатацию.

7.2.5. Сокращенное описание дефектов в журнале контроля и в заключении должно выполняться в соответствии с ГОСТ 14782-76.

7.2.6. На швы с недопустимыми дефектами, кроме заключения, должны составляться дефектограммы. Форма дефектограммы приведена в рекомендуемом приложении 13.

ПРИЛОЖЕНИЕ 1

Справочное

РЕКОМЕНДУЕМЫЕ ДЕФЕКТОСКОПЫ И ИХ ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

|

Тип дефектоскопа |

Рабочие частоты, МГц |

Динамический диапазон аттенюатора, ДБ |

Максимальная глубина прозвучивания (по стали), мм |

Наличие глубиномера |

Размеры рабочей части экрана ЭЛТ, мм |

Рабочий диапазон температур, °К(°С). |

Габариты, мм |

Масса, кг |

Напряжение питания, В |

Тип питания |

|

УДМ-1М |

0,80; 1,80; 2,50; 5,00 |

нет |

2500 |

есть |

70 диаметр |

278-303 (от +5 до +30) |

220×335×423 |

14,00 |

220, 127, 110 |

От сети переменного тока частотой 50 Гц |

|

УДМ-3 |

0,60; 1,80; 2,50; 5,00 |

19,00 |

220/ 36 |

|||||||

|

ДУК-66П |

125; 2,50; 5,00; 10,00 |

79 |

2400 |

есть |

70×40 |

263-313 (от минус 10 до +40) |

260×160×425 |

9,50 |

|

От сети переменного тока частотой 50 Гц; аккумуляторы |

|

9,00 |

||||||||||

|

ДУК-66ПМ |

|

260×170×435 |

10,00 |

220, 127, 36, 24 |

||||||

|

9,00 |

||||||||||

|

УД-10П |

0,60; 1,25; 2,50; 5,00 |

50 (ступенями через 2дБ) |

5000 |

|

80×60 |

278-323 (от +5 до +50) |

345×195×470 |

12,00 |

220 |

От сети переменного тока частотой 50 Гц; аккумуляторы |

|

40 (плавно) |

24-26 |

|||||||||

|

УД-24 |

1,25; 2,50; 5,00; 10,00 |

|

180 |

есть |

60×40 |

263-323 (от минус 10 до +50) |

130×255×295 |

8,50 |

220; 27 |

То же |

|

УД-10УА |

1,00-6,00 |

80 |

500 (по алюминию) |

есть |

100х80 |

278-424 (от +5 до +50) |

520×490×210 |

28,00 |

220 |

От сети переменного тока частотой 50 Гц |

|

Специализированный ультразвуковой комплект "ЭХО"** ("ЭХО-2"***) |

2,50; 5,00 |

78 |

250 |

нет* |

80х50 |

258-313 (от минус 15 до +40) |

140×240×397 |

6,87 |

220; 36 |

От сети переменного тока частотой 50 Гц; аккумуляторы |

Примечания: *Определение координат дефектов осуществляется по шкале экрана ЭЛТ.

**Комплект "ЭХО" ("ЭХО-2") выпускает Свердловский опытный завод Главмонтажавтоматики, остальные дефектоскопы - завод "Электроточприбор"ПО "ВОЛНА" г. Кишинев.

***Комплект "ЭХО-2" имеет систему ВРЧ и снабжен цифровым индикатором ИКД-1 для определения координат дефектов.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

МЕТОДИКА ОПРЕДЕЛЕНИЯ ЛИНЕЙНОСТИ РАЗВЕРТКИ СПЕЦИАЛИЗИРОВАННОГО КОМПЛЕКТА "ЭХО"

Линейность линии развертки определяют следующим образом:

1. Подключают прямой искатель к гнезду 1 дефектоскопа.

2. Тумблер переключателя "род работ" устанавливают в положение 1.

3. Устанавливают переключатели аттенюаторов "точно" и "грубо" в положение "0".

4. Регулятором "отсечка шума" при необходимости убирают шумы с линии развертки.

5.

Регулятором "![]() "

убирают строб-импульс за пределы экрана.

"

убирают строб-импульс за пределы экрана.

6. Переключатель "развертка грубо" устанавливают в положение "5".

7. Регулятор "развертка плавно" устанавливают в крайнее правое положение.

8. Устанавливают искатель на поверхность стандартного образца № 2 ГОСТ 14782-76.

9. Добиваются на экране максимального числа отраженных донных сигналов так, чтобы они были распределены по всей линии развертки.

10. Измеряют по шкале на экране ЭЛТ расстояние между передними фронтами отраженных сигналов.

11. Линейность считают удовлетворительной, если расстояния между импульсами не отличаются друг от друга более чем на 10%.

12. Аналогичным образом проверяют линейность на остальных диапазонах развертки.

ПРИЛОЖЕНИЕ 3

Рекомендуемое

|

Наименование организации, выдававшей заявку ЗАЯВКА №

|

|

Подпись лица, составившего заявку |

|

Инициалы, фамилия и должность |

|

|

Подпись лица, принявшего заявку |

|

Инициалы, фамилия и должность |

|

ПРИЛОЖЕНИЕ 4

Рекомендуемое

ФОРМА ЖУРНАЛА РЕГИСТРАЦИИ ЗАЯВОК

|

Номер заявки |

Наименование организации - заказчика заявки |

Дата поступления заявки |

Дата завершения контроля |

Инициалы, фамилия, должность и подпись лица, принявшего заявку |

Инициалы, фамилия, должность и подпись лица, проводившего контроль |

ПРИЛОЖЕНИЕ 5

Рекомендуемое

КОНТАКТНЫЕ ЖИДКОСТИ

Контактная жидкость Таганрогского завода "Красный котельщик"

Легкосмывающаяся ингибиторная контактная жидкость имеет следующий состав:

вода, л................................................................................................................... 8

нитрит натрия (технический), кг....................................................................... 1,6

крахмал (картофельный), кг............................................................................... 0,24

глицерин (технический), кг............................................................................... 0,45

кальцинированная сода (техническая), кг........................................................ 0,048

Способ приготовления

Соду и нитрит натрия растворяют в 5 л холодной воды и кипятят в чистой посуде. Крахмал растворяют в 3 л холодной воды и вливают в кипящий раствор нитрита натрия и соды. Раствор кипятят 3-4 мин., после чего в него вливают глицерин, затем раствор охлаждают. Контактную жидкость используют при температурах от +3 до +38ºС.

Контактная жидкость Черновицкого машзавода

Контактная жидкость представляет собой водный раствор полиакриламида и нитрита натрия в следующем соотношении:

полиакриламид в %............................................................................................. от 0,8 до 2

нитрит натрия в %............................................................................................... от 0,4 до 1

вода в %............................................................................................................ от 98,8 до 97

Способ приготовления

В стальной бачок емкостью 3 литра, снабженный мешалкой при числе оборотов 800-900 об/мин., загружают 500 г технического (8%) полиакриламида и 1,3 л воды, перемешивают в течение 10-15 мин. до получения однородного раствора нитрита натрия.

В бункер загружается соответствующее количество полиакриламида, раствора нитрита натрия и воды. Затем включается мотор и содержимое бункера в течение 5-10 мин. многократно перекачивается до получения однородной массы.

При использовании насоса производительностью 12,5 л/мин. применяется электромотор мощностью 1 квт.

ПРИЛОЖЕНИЕ 6

Справочное

СПОСОБ ИЗГОТОВЛЕНИЯ СЕГМЕНТНЫХ ОТРАЖАТЕЛЕЙ

Сегментные отражатели изготавливают на поверхности испытательного образца путем фрезерования на координатно-расточном станке по схеме (черт. 1). Диаметр фрезы выбирают в зависимости от требуемой площади сегментного отражателя. Глубину Н фрезерования выбирают по графикам (черт. 2, 3). Угол α наклона фрезы устанавливают равным углу ввода ультразвуковых колебаний.

Допускается изготовление сегментных отражателей на фрезерных станках.

Глубину Н фрезерования измеряют индикатором с игольчатым нутромером.

Способ изготовления сегментных отражателей

Черт. 1

График зависимости глубины фрезерования "Н" от площади сегмента "S" для искателей с разными углами призм (диаметр фрезы 3 мм)

Черт. 2

График зависимости глубины фрезерования "Н" от площади "S" для искателей с разными углами призм (диаметр фрезы 6 мм)

Черт. 3

ПРИЛОЖЕНИЕ 7

Рекомендуемое

МЕТОДИКА ОПРЕДЕЛЕНИЯ КООРДИНАТ ДЕФЕКТОВ КОМПЛЕКТОМ "ЭХО" ПРИ КОНТРОЛЕ ШВОВ СВАРНЫХ СОЕДИНЕНИЙ

1. Общие указания

1.1. Координаты "Н" и "L" определяют непосредственно по шкале экрана ЭЛТ.

1.2. Для определения координат по шкале выполняют следующие операции:

выбирают рабочий диапазон развертки;

выставляют положение и длительность строб-импульса в соответствии с зоной контроля шва сварного соединения и проводят градуировку шкалы применительно к толщине свариваемых элементов, вычисляют масштабные коэффициенты КН и КL.

1.3. Настройку комплекта "ЭХО" проводят по испытательному образцу, который используется для настройки чувствительности при контроле.

1.4. Для удобства вычислений принимают значение малого деления шкалы по горизонтали равным 0,2.

1.5. Регулятором "Y" совмещают линию развертки с нижней горизонтальной линией шкалы, а регулятором "X" совмещают максимум амплитуды зондирующего импульса с первой слева вертикальной линией шкалы экрана.

1.6.

Устанавливают переключатель "развертка грубо" в положение

"5", а регулятор "![]() " в

крайнее правое положение.

" в

крайнее правое положение.

1.7.

Устанавливают регулятором "![]() "

передний фронт строб-импульса вблизи заднего фронта зондирующего импульса (ЗИ),

а регулятором "

"

передний фронт строб-импульса вблизи заднего фронта зондирующего импульса (ЗИ),

а регулятором "![]() " делают

длительность строб-импульса такой, чтобы его задний фронт располагался в конце

шкалы.

" делают

длительность строб-импульса такой, чтобы его задний фронт располагался в конце

шкалы.

2. Методика определения координат дефектов при прозвучивании швов сварных соединений прямым лучом

2.1. В соответствии с толщиной 6 свариваемых элементов по табл. 1 определяют масштабный коэффициент КН.

Таблица 1

|

Масштабный коэффициент KНg * мм |

|

|

до 20 вкл. |

2,5 |

|

свыше 20 до 30 вкл. |

4,0 |

|

свыше 30 до 40 вкл. |

5,0 |

|

свыше 40 до 50 вкл. |

6,0 |

2.2. В

соответствии с толщиной δ' (частью толщины) шва сварного соединения,

контроль которой возможен прямым лучом, равной расстоянию от центра отражателя

1 (типа "боковое сверление") до дна испытательного образца (черт. 1)

по формуле  определяют число

делений, которое необходимо установить между передними фронтами сигналов (1)и

(2).

определяют число

делений, которое необходимо установить между передними фронтами сигналов (1)и

(2).

2.3. Перемещая искатель по поверхности испытательного образца (черт. 1) последовательно добиваются максимальных амплитуд сигнала (2) от отражателя 2, находящегося на максимальной глубине и сигнала (1) от отражателя 1.

2.4.

Регуляторами "развертка грубо", "![]() " и

"

" и

"![]() "

добиваются расстояния между передними фронтами максимальных амплитуд сигналов

(2) и (1), равного N больших делений, методом последовательного приближения, (в

рассматриваемом на черт. 1 примере N=4,4).

"

добиваются расстояния между передними фронтами максимальных амплитуд сигналов

(2) и (1), равного N больших делений, методом последовательного приближения, (в

рассматриваемом на черт. 1 примере N=4,4).

Пример градуировки шкалы при прозвучивании швов сварных соединений прямым лучом

Черт. 1

2.5.

Совмещают регулятором "![]() "

передний фронт строб-импульса с положением переднего фронта сигнала (1).

"

передний фронт строб-импульса с положением переднего фронта сигнала (1).

2.6. Совмещают

регулятором "![]() " задний

фронт строб-импульса с положением переднего фронта сигнала (2).

" задний

фронт строб-импульса с положением переднего фронта сигнала (2).

2.7. Для определения координат дефекта выставляют максимальную амплитуду сигнала от отражателя, обнаруженного в зоне контроля (например, сигнала (3) от отражателя 3, черт. 1). Затем подсчитывают число делений Ni от заднего фронта строб-импульса до переднего фронта сигнала от дефекта в зоне контроля и определяют глубину (H) залегания дефекта по формуле:

H=δ-NiКН;

В примере на черт. 1 Ni= 2,6.

2.8. Расстояние L определяют по формуле:

L=H·tgα.

3. Методика определения координат дефектов при прозвучивании швов сварных соединений прямым и однократно отраженным лучом

3.1. В соответствии с толщиной δ свариваемых элементов по табл. 2 определяют масштабный коэффициент KH.

Таблица 2

|

Масштабный коэффициент KН, мм |

|

|

до 20 вкл. |

5,0 |

|

свыше 20 до 30 вкл. |

8,0 |

|

свыше 30 до 40 вкл. |

10,0 |

|

свыше 40 до 50 вкл. |

12,0 |

3.2. Определяют число делений Nп, которое устанавливают между положениями передних фронтов сигналов от отражателей 2 и 4 при прозвучивании однократно отраженным лучом (черт. 2) по формуле:

Nп=δ/KH.

3.3. Определяют число делений, которое устанавливают между положениями передних фронтов сигналов (1) и (2) от отражателей 1 и 2 при прозвучивании прямым лучом (черт. 2) по формуле:

Nл=δ'/KH.

3.4. Перемещая искатель по испытательному образцу, добиваются максимальной амплитуды сигнала (4) от отражателя 4 (черт. 2), находящегося на максимальном расстоянии от точки ввода луча при прозвучивании однократно отраженным лучом.

3.5.

Устанавливают переключателем "развертка грубо" и регулятором "![]() " сигнал

(4) между 8 и 9 большими делениями горизонтальной шкалы.

" сигнал

(4) между 8 и 9 большими делениями горизонтальной шкалы.

3.6. Регуляторами "![]() " и "

" и "![]() "

методом последовательных приближений совмещают передний фронт максимальной

амплитуды сигнала (2) от отражателя 2 с серединой шкалы, а передний фронт

максимальной амплитуды сигнала (4) от отражателя 4 располагают на расстоянии

равном Nп делений (п. 3.2.) от

середины шкалы вправо.

"

методом последовательных приближений совмещают передний фронт максимальной

амплитуды сигнала (2) от отражателя 2 с серединой шкалы, а передний фронт

максимальной амплитуды сигнала (4) от отражателя 4 располагают на расстоянии

равном Nп делений (п. 3.2.) от

середины шкалы вправо.

3.7.

Устанавливают регулятором "![]() "

передний фронт строб-импульса на расстоянии равном Nл делений (п. 3.3.)

от середины шкалы влево, соответствующем положению переднего фронта

максимальной амплитуды сигнала (1) от отражателя 1.

"

передний фронт строб-импульса на расстоянии равном Nл делений (п. 3.3.)

от середины шкалы влево, соответствующем положению переднего фронта

максимальной амплитуды сигнала (1) от отражателя 1.

3.8.

Совмещают регулятором "![]() " задний

фронт строб-импульса с положением переднего фронта максимальной амплитуды

сигнала (4) от отражателя 4 (п. 3.6.).

" задний

фронт строб-импульса с положением переднего фронта максимальной амплитуды

сигнала (4) от отражателя 4 (п. 3.6.).

Пример градуировки шкалы при прозвучивании швов сварных соединений прямым и однократно отраженным лучом

Черт. 2

3.9. Считают все сигналы, обнаруженные в пределах длительности выставленного строб-импульса от его переднего фронта до середины шкалы, выявленными прямым лучом, а от середины шкалы до заднего фронта - однократно отраженным лучом.

3.10. Глубины залегания (Нл, Нп) обнаруженных дефектов в зоне прозвучивания прямым лучом определяют по формуле:

Нл=δ-NлiКН;

где Nлi - число делений шкалы, отсчитанных от середины до переднего фронта сигнала от дефекта,

- а в зоне прозвучивания однократно отраженным лучом определяют по формуле:

Нп=δ-NпiКН;

где Nпi - число делений шкалы, отсчитанных от заднего фронта строб-импульса до переднего фронта сигнала от дефекта.

3.11. Определяют расстояние Lл в зоне прозвучивания прямым лучом по формуле:

Lл=Нл·tgα;

- а однократно отраженным лучом по формуле:

Lп=(2δ-Нп)·tgα;

3.12. Методика настройки комплекта "ЭХО" для определения координат дефектов при одновременном прозвучивании швов сварных соединений однократно- и двукратно отраженным лучами аналогична вышеизложенной.

При этом, координаты Н и L определяют по формулам:

Н=NлiКН;

где КН увеличивается в 3 раза по сравнению со значениями табл. 1.

Lп=[(n+1)δ-Нп]·tgα.

ПРИЛОЖЕНИЕ 8

Рекомендуемое

МЕТОДИКА ПРОВЕРКИ ПОГРЕШНОСТИ ГЛУБИНОМЕРА ДЕФЕКТОСКОПА ДУК-66П

1.1. Устанавливают шкалу, выбранную в соответствии с рабочей частотой и углом призмы искателя.

1.2. Перемещают искатель по поверхности испытательного образца и при получении сигнала максимальной амплитуды от каждого из трех отверстий (см. чертеж), измеряют координаты Н и L с помощью глубиномерного устройства.

1.3. Сопоставляют определенные по глубиномеру координаты с координатами, измеренными метрическими средствами непосредственно на образце.

1.4. При превышении допустимой погрешности (по паспорту на дефектоскоп), полученной по результатам вышеуказанного сопоставления рекомендуется направлять прибор на поверку.

Испытательный образец с отражателями типа "боковое сверление" для проверки и корректировки шкалы глубиномера дефектоскопа типа ДУК-66П

Чертеж

ПРИЛОЖЕНИЕ 9

Рекомендуемое

МЕТОДИКА УСТАНОВЛЕНИЯ ДЛИТЕЛЬНОСТИ И ПОЛОЖЕНИЯ СТРОБ-ИМПУЛЬСА

1.1. Длительность и положение строб-импульса устанавливают в соответствии с выбранным способом прозвучивания (прямым, однократно или двукратно отраженным лучом).

1.2. Настройку дефектоскопа осуществляют по испытательному образцу с отражателями, используемому для выставления предельной чувствительности (первый браковочный уровень).

1.3. В дефектоскопах УДМ-1М, УДМ-3, ДУК-66П, ДУК-66ПМ, за исключением комплекта "ЭХО", методика выставления строб-импульса аналогична.

1.4. Методика выставления длительности и положения строб-импульса для комплекта "ЭХО" непосредственно связана с методикой определения координат и изложена в рекомендуемом приложении 7.

1.5. При прозвучивании шва сварного соединения прямым и однократно отраженным лучом, передний фронт строб-импульса выставляют по переднему фронту сигнала с максимальной амплитудой, отраженного от нижнего отражателя (углового или сегментного), а задний фронт строб-импульса - по заднему фронту, сигнала с максимальной амплитудой, отраженного от верхнего отражателя - углового или сегментного (черт. 1).

При такой настройке эхо-сигналы, появляющиеся в начале строб-импульса указывают на наличие дефектов в нижней части шва, а эхо-сигналы в конце строб-импульса - на наличие дефектов в верхней части шва.

Схема определения длительности и положения строб-импульса при прозвучивании шва прямым и однократно отраженным лучом

L' вычисляется в зависимости от δ, α и от схемы прозвучивания по формуле: L'=(n+1)d×tga+d+m+25, где n - число отражений

Черт. 1

1.6. При прозвучивании шва сварного соединения двукратно и однократно отраженным лучом, передний фронт строб-импульса выставляют по переднему фронту сигнала с максимальной амплитудой, отраженного от верхнего отражателя, а задний фронт строб-импульса - по заднему фронту максимального сигнала с максимальной амплитудой, отраженного от нижнего отражателя. При такой настройке эхо-сигналы в начале строб-импульса указывают на наличие дефектов в верхней части шва, а эхо-сигналы в конце строб-импульса - на наличие дефектов в нижней части шва (черт.2)

1.7. Положение строб-импульса выставляют регулятором "смещение по X" симметрично относительно середины шкалы экрана ЭЛТ для всех дефектоскопов за исключением комплекта "ЭХО".

Схема определения длительности и положения строб-импульса при прозвучивании шва однократно и двукратно отраженным, лучом

![]() вычисляется в зависимости от δ, α и от схемы прозвучивания по формуле:

вычисляется в зависимости от δ, α и от схемы прозвучивания по формуле: ![]() =(n+1)d×tga+d+m+25,

где n - число

отражений

=(n+1)d×tga+d+m+25,

где n - число

отражений

Черт. 2

ПРИЛОЖЕНИЕ 10

Рекомендуемое

ОПРЕДЕЛЕНИЕ ТОЛЩИНЫ СТЕНКИ СВАРИВАЕМЫХ ЭЛЕМЕНТОВ И ФАКТИЧЕСКОЙ ГРАНИЦЫ (ДЛИНЫ) СКОСА ПРЯМЫМ ИСКАТЕЛЕМ

1.1. Искатель устанавливают на предварительно подготовленную под контроль с двух сторон шва и покрытую контактной жидкостью поверхность свариваемых элементов на расстоянии не менее 40 мм от линии перехода шва в основной металл. При диаметре свариваемых элементов менее 300 мм указанную поверхность зачищают до получения ровной плоскости шириной большей диаметра прямого искателя (см. чертеж).

1.2. По глубиномерному устройству, настроенному для измерения прямым искателем согласно инструкции к дефектоскопу, определяют толщину стенок свариваемых элементов.

1.3. Для определения фактической границы (длины Lск) скоса искатель перемещают по поверхности элемента, имеющего большую толщину, в сторону шва до появления резкого увеличения расстояния между зондирующим и ближайшим отраженным импульсами по сравнению с расстоянием между остальными многократно отраженными сигналами. Отметив найденное таким образом положение искателя (см. поясняющую схему на чертеже), линейкой измеряют расстояние Lск от осевой линии шва до положения метки на поверхности элемента.

Схема прозвучивания стенок свариваемых элементов прямым искателем для определения их толщины и длины скоса

ЗИ - зондирующий импульс; 1,2,3... сигналы отраженные от противоположной стороны стенки свариваемых элементов

Чертеж

ПРИЛОЖЕНИЕ 11

Рекомендуемое

ЖУРНАЛ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

|

Номер заключения и дата его выдачи |

Дата проведения контроля |

Наименование объекта контроля и его адрес |

Объем контроля |

Характеристика сварного соединения |

Параметры контроля |

Результаты контроля |

Оценка качества шва сварного соединения |

Сведения о повторном контроле |

Фамилия дефектоскописта |

Подпись дефектоскописта |

Примечание |

||||||||||

|

Тип соединения |

Индекс (номер) шва по чертежу |

Диаметр и толщина свариваемых элементов, мм |

Марка стали |

Способ сварки |

Тип дефектоскопа и его номер |

Рабочая частота, МГц |

Тип и гол призмы искателя, град |

Площадь предельно допустимого эквивалентного дефекта |

Номер участка сварного соединения |

Сокращенное описание обнаруженных дефектов |

Кол-во обнаруженных дефектов на 100 мм длины шва |

Условная протяженность дефектов на 100 мм длины шва, мм |

|||||||||

ПРИЛОЖЕНИЕ 12

Рекомендуемое

|

(наименование объекта) |

|

(наименование организации, проводившей контроль- |

||||||||||

|

Линия № |

|

|

монтажное управление треста, лаборатория) |

|||||||||

ЗАКЛЮЧЕНИЕ №___

|

||||||||||||

|

№№ пп |

Номер стыка |

Наружный диаметр и толщина стенки трубопровода, (Дн×δ), мм |

Рабочая частота искателя, МГц |

Угол призмы искателя, град. |

Предельная чувствительность (1 браковочный уровень), Sп мм2 |

Описание обнаруженного дефекта по ГОСТ 14782-76 |

Оценка качества сварного соединения стыка |

Дата проведения контроля |

Начальник лаборатории_______________________________________________________ подпись

(фамилия, имя, отчество)

Дефектоскопист по ультразвуковому контролю___________________________________ подпись

(фамилия, имя, отчество)

Примечание: 1. Номер заключения должен являться порядковым номером соответствующей записи в журнале ультразвукового контроля.

2. Схема контроля приведена на обороте.

ПРИЛОЖЕНИЕ 13

Рекомендуемое

ДЕФЕКТОГРАММА №6 СВАРНОГО СОЕДИНЕНИЯ №30 ЗАПИСЬ №21 В ЖУРНАЛЕ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

(пример заполнения)

Примечание: стрелка "+" указывает направление движения продукта от нас перпендикулярно плоскости чертежа

СОДЕРЖАНИЕ