ОТРАСЛЕВОЙ СТАНДАРТ

КОНТРОЛЬ

НЕРАЗРУШАЮЩИЙ

СВАРНЫЕ СОЕДИНЕНИЯ ТРУБОПРОВОДОВ

РАДИОГРАФИЧЕСКИЙ МЕТОД

ОСТ 102-51-85

Утвержден и введен в действие приказом Министерства строительства предприятий нефтяной и газовой промышленности от 28 октября 1985 г. № 452.

ИСПОЛНИТЕЛИ: К.И. Зайцев, канд.техн.наук

Р.Р. Хакимьянов, канд.техн.наук

В.Д. Парамонов

Г.В. Карпенко

Н.М. Егорычев, канд.техн.наук

В.Д. Лебедь

А.П. Лысенко

СОГЛАСОВАН: Центральный комитет профсоюза рабочих нефтяной и газовой промышленности

Государственный газовый надзор СССР Министерства газовой промышленности

В.И. Эристов

Специализированное управление пуско-наладочных работ (СУПНР) Министерства нефтяной промышленности

В.П. Покровский

ОТРАСЛЕВОЙ СТАНДАРТ

|

КОНТРОЛЬ

НЕРАЗРУШАЮЩИЙ |

ОСТ 102-51-85 Взамен

|

Приказом Министерства строительства предприятий нефтяной и газовой промышленности от 28 октября 1985г. № 452 срок введения установлен

с 1 июля 1986г.

до 1 января 1992 г.

Стандарт устанавливает метод радиографического контроля сварных швов трубопроводов и соединительных деталей с толщиной стенки свариваемых элементов до 60 мм с применением рентгеновского или гамма-излучения, а также радиографической пленки.

Применение метода, объем радиографического контроля и критерии оценки качества сварных соединений должны предусматриваться строительными нормами и правилами или другой нормативно-технической документацией (техническими условиями, инструкциями) на проектирование и сооружение трубопроводов.

Настоящий документ разработан на основе и в развитие ГОСТ 7512-82 «Контроль неразрушающий. Соединения сварные. Радиографический метод».

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящий стандарт устанавливает требования к методу радиографического контроля с использованием рентгеновского излучения или гамма-излучения изотопов иридий-192, цезий-137, селен-75, тулий-170 и кобальт-60, а также радиографической пленки и распространяется на сварные соединения трубопроводов выполненных сваркой плавлением.

1.2. Стандарт распространяется на радиографический метод контроля сварных соединений магистральных, промысловых и технологических трубопроводов, трубопроводов насосных и компрессорных станций и станций подземного хранения газа и др. С толщиной просвечиваемого металла до 120 мм.

1.3. Контроль отдельных узлов, имеющих форму, не предусмотренную настоящим стандартом, осуществляется по ГОСТ 7512-82 «Контроль неразрушающий. Соединения сварные. Радиографический метод».

1.4. Радиографический контроль производится для выявления внутренних дефектов в наплавленном металле сварного шва и переходной зоне к основному металлу, для определения геометрических размеров этих дефектов, а также для выявления поверхностных дефектов, но доступных для обнаружения внешним осмотром.

1.5. При радиографическом контроле не гарантировано выявление следующих дефектов:

пор и включений с диаметром поперечного сечения менее удвоенной чувствительности контроля;

непроваров и трещин, раскрытие которых меньше значений, приведенных в табл.1;

непроваров и трещин с глубиной менее удвоенной чувствительности контроля;

непроваров и трещин, плоскость раскрытия которых не совпадает с направлением просвечивания;

любых дефектов, если их изображения на снимках совпадают с изображениями посторонних деталей, острых углов или резких перепадов толщин свариваемых элементов.

Таблица 1

|

Минимальное раскрытие непроваров и трещин, мм |

|

|

До 40 |

0,1 |

|

Свыше 40 до 100 включительно |

0,2 |

|

Свыше 100 до 120 включительно |

0,3 |

2. ТРЕБОВАНИЯ К ОБОРУДОВАНИЮ, МАТЕРИАЛАМ И ПРИНАДЛЕЖНОСТЯМ ДЛЯ КОНТРОЛЯ

Рекомендуемые типы рентгеновских аппаратов и гамма-дефектоскопов (переносных и передвижных), а также самоходных внутритрубных устройств приведены в справочных приложениях 1, 2, 3. Характеристики радиоактивных источников излучения даны в справочном приложении 2 (табл.2).

2.2. При радиографическом контроле сварных соединений следует использовать радиографические технические пленки типа РТ. Допускается использовать другие типы радиографических пленок, в том числе импортные, при условии, что чувствительность получаемых снимков отвечает требованиям нормативно-технической документации на контролируемый объект.

2.3. Перед использованием каждой новой партии радиографической пленки следует определить ее пригодность для выполнения контроля, а именно:

проворить, пленку на отсутствие механических повреждений эмульсионного слоя (переломы, царапины), электростатических разрядов и других дефектов, способных повлиять на результаты контроля;

определить оптическую плотность вуали, которая не должна превышать 0,30 е.о.п. (единиц оптической плотности).

Примечание. Для проверки качества пленки берут неэкспонированную пленку (один лист форматной и два отрезка рулонной пленки длиной по 300¸400 мм из разных частей рулона), которую проявляет и фиксирует в соответствии с рецептами завода-изготовителя, затем просушивают и анализируют.

2.4. Рекомендуемые типы отечественных и зарубежных радиографических пленок представлены в справочном приложении 4.

2.5. Радиографические пленки следует использовать с металлическими усиливающими экранами или без них. Допускается использовать флуоресцирующие усиливающие экраны, когда просвечивание осуществляется импульсными рентгеновскими аппаратами.

Толщина металлических усиливающих экранов, схемы зарядки кассет (рисунок) приведены в рекомендуемом приложении 5.

2.6. Усиливающие экраны металлические и флуоресцирующие должны иметь ровную чистую поверхность. Наличие на экране складок, трещин, царапин, надрывов и прочих дефектов не допускается.

2.7. Кассеты для зарядки пленок должны быть выполнены из светонепроницаемого материала и обеспечивать плотный прижим усиливающих экранов к пленке.

2.8. Для защиты пленки от рассеянного излучения рекомендуется со стороны, противоположной источнику излучения, экранировать кассету с пленкой (или рулонную пленку в светозащитной упаковке) свинцовыми экранами.

В качестве защитных следует использовать свинцовые экраны толщиной от 1,0 до 3,0 мм.

2.9. При радиографическом контроле следует использовать маркировочные знаки, изготовленные из материала, обеспечивающего получение их четких изображений на радиографических снимках.

Для маркировки радиограмм следует применять маркировочные знаки в виде цифр и букв русского или латинского алфавитов, а также дополнительные знаки в виде стрелок, тире и т.п. (предпочтительны наборы маркировочных знаков № 1, 2, 5 и 6).

Для удобства нахождения дефектных участков шва целесообразно использовать мерительные пояса со свинцовыми знаками, обеспечивающие разметку сварного соединения.

2.11. Для определения чувствительности радиографического контроля следует использовать проволочные, канавочные или пластинчатые эталоны чувствительности по ГОСТ 7512-82.

Допускается использовать канавочные и проволочные эталоны чувствительности, изготовленные по ГОСТ 7512-75.

2.11. Для измерения глубины дефектов методом визуального (или с помощью фотометров и денситометров) сравнения потемнений изображения дефектов с эталонными канавками или отверстиями следует использовать канавочные эталоны чувствительности или имитаторы, при этом необходимым условием является то, что высота усиления сварного шва должна быть не больше толщины эталона чувствительности или толщины имитатора.

2.12. Форма имитаторов может быть произвольной, глубину и ширину (диаметр) канавок и отверстий следует выбирать по табл.2 (количество канавок и отверстий не ограничивается). Имитаторы должны иметь паспорта или сертификаты (на партию) со штампом предприятия-изготовителя, в которых обязательно указывается материал, из которого они изготовлены, их толщина, глубина всех канавок (отверстий) и их ширина (диаметр отверстий). С целью более точного распознавания дефектов (типа шлаковых включений) допускается заполнение отверстий имитаторов жидким стеклом.

Таблица 2

|

Толщина имитатора h, мм |

Глубина канавок и отверстий hi, мм |

Предельные отклонения глубины, мм |

Ширина канавок (диаметр отверстий), мм |

|

h£2 |

0,1£hi£0,50 |

-0,05 |

1,0±0,1 |

|

2£h£4 |

0,5£hi£2,70 |

-0,10 |

2,0±0,1 |

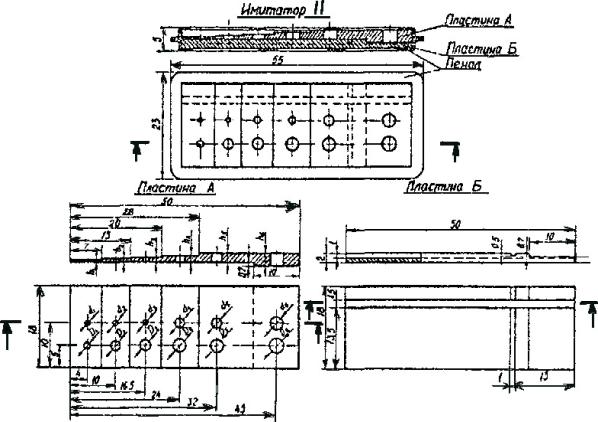

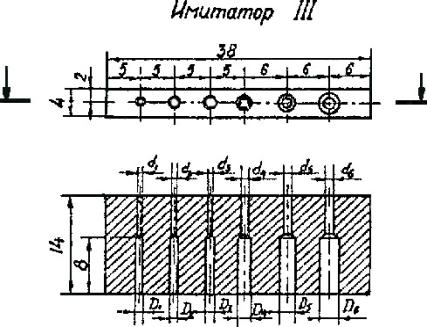

На рис.1 (а, б, в) и в таблицах к ним представлены возможные варианты имитаторов и их размеры.

а

|

Толщина ступеней пластины А, мм |

h1 |

h2 |

h3 |

h4 |

h5 |

|||||||||

|

0,3 |

0,4 |

0,6 |

0,8 |

1,0 |

||||||||||

|

Предельные отклонения, мм |

0,05 |

|||||||||||||

|

Диаметр отверстий пластины Б, мм |

d1 |

d2 |

d3 |

d4 |

d5 |

D1 |

D2 |

D3 |

D4 |

D5 |

||||

|

0,5 |

0,6 |

0,8 |

1,0 |

1,2 |

1,2 |

1,5 |

1,5 |

2,0 |

2,5 |

|||||

|

Предельные отклонения, мм |

0,1 |

0,1 |

||||||||||||

б

|

Толщина ступеней пластины А, мм |

h1 |

h2 |

h3 |

h4 |

h5 |

h6 |

||||||||||

|

0,5 |

0,75 |

1,0 |

1,5 |

2,0 |

2,5 |

|||||||||||

|

Предельные отклонения, мм |

0,05 |

0,1 |

||||||||||||||

|

Диаметр отверстий пластины А, мм |

d1 |

d2 |

d3 |

d4 |

d5 |

d6 |

D1 |

D2 |

D3 |

D4 |

D5 |

D6 |

||||

|

0,8 |

1,0 |

1,2 |

2,0 |

2,5 |

2,7 |

01,5 |

2,0 |

2,5 |

2,7 |

2,7 |

3,2 |

|||||

|

Предельные отклонения, мм |

0,1 |

0,1 |

||||||||||||||

в

|

Диаметр отверстий, мм |

d1 |

d2 |

d3 |

d4 |

d5 |

d6 |

D1 |

D2 |

D3 |

D4 |

D5 |

D6 |

|

0,5 |

0,7 |

1,0 |

1,2 |

1,5 |

1,5 |

1,0 |

1,5 |

1,7 |

2,0 |

2,7 |

3,2 |

|

|

Предельные отклонения, мм |

0,1 |

0,15 |

||||||||||

Рис. 1. Имитатор для

визуального определения глубины дефекта сварного шва на радиограммах:

а - вариант 1; б - вариант 2, в - вариант 3

3. ПОДГОТОВКА К КОНТРОЛЮ

3.1. Радиографический контроль производится после устранения недопустимых наружных дефектов, выявленных при внешнем осмотре сварных соединений. В тех случаях, когда неровности поверхности шва могут затруднить выявление внутренних дефектов в сварном соединении или повредить радиографическую пленку, эта поверхность должна быть обработана. В остальных случаях специальной подготовки поверхности сварного соединения не требуется.

3.2. Подлежащие контролю швы размечают на участки и маркируют краской или любым другим способом для точного нахождения положения каждого радиографического снимка. Способ разметки и маркировки сварного соединения должен обеспечивать их сохранность до сдачи участка трубопровода под изоляцию.

3.3. На каждом участке шва, подвергаемом радиографическому контролю, закрепляют эталоны чувствительности, имитаторы (если это необходимо) и свинцовые знаки.

3.4. Свинцовыми маркировочными знаками обозначают:

направление укладки кассет или рулонной пленки, соответствующее направлению, указанному стрелкой на стыке (для неповоротных стыков в нитке трубопровода - по часовой стрелке по ходу продукта);

шифр (характеристику) объекта (например, для головных сооружений Шуртана 16 ставится шифр - Ш 16);

номер стыка;

номер пленки (снимка);

номер (клеймо) сварщика или бригады;

шифр дефектоскописта, осуществляющего просвечивание стыка.

Изображение на снимке маркировочных знаков должно быть четким и не накладываться на изображение сварного шва.

Примечания:

1. При сварке стыка несколькими сварщиками, не имеющими общего бригадного клейма, для упрощения маркировки следует использовать условный шифр в виде одной буквы для обозначения состава сварщиков. Данное обозначение состава сварщиков должно быть оформлено протоколом за подписями начальника участка и старшего дефектоскописта. При изменении состава сварщиков шифр должен быть заменен на новый.

2. При повторном (после исправления дефектного участка сварного соединения) контроле в маркировку радиограммы в конце группы маркировочных знаков добавляется порядковый номер проведения повторного контроля «П1» или «П2».

3. Допускается маркировка снимков простым карандашом после проявления по следующим позициям: номер пленки (снимка); шифр (клеймо) сварщика или бригады; шифр дефектоскописта.

4. Снимки, на которых отсутствует маркировка, предусмотренная п. 3.4, расшифровке не подлежат.

3.5. При просвечивании сварного шва с получением нескольких радиографических снимков достаточно общей маркировки на одном из снимков, на остальных необходим только шифр объекта, номер стыка и номер пленки (снимка). При использовании вспомогательных мерительных поясов со свинцовыми цифрами, обеспечивающих перенос изображения длины шва на снимки, номера пленок (снимков) можно не ставить. Примеры маркировки радиографических снимков приведены в обязательном приложении 6.

Примечание. При использовании мерительного пояса допускается устанавливать свинцовыми цифрами номер стыка только на фиксированных по пороку пленках, которые приведены ниже. На остальных пленках маркировка номера стыка наносится карандашом до проявления.

Порядковые номера пленок, под которые устанавливаются свинцовыми цифрами номера стыков, приведены в табл.3.

Таблица 3

|

Порядковые номера пленок |

|

|

529 |

1, 2, 4 |

|

630 |

1, 3, 5 |

|

720 |

1, 4, 5 |

|

820 |

1, 6, 8 |

|

1020 |

1, 2, 3, 7 |

|

1220 |

1, 5, 7, 10 |

|

1420 |

3, 8, 9, 11 |

3.6. При просвечивании сварных швов без усиления (или со снятым усилением) на их границах необходимо устанавливать свинцовые стрелки или другие ограничители, обеспечивающие определение местонахождения шва на радиографическом снимке.

3.7. Эталоны чувствительности устанавливают: канавочные вдоль сварного шва на расстоянии не менее 5 мм от него, а проволочные и пластинчатые - на усиление сварного шва.

При панорамном просвечивании кольцевых швов трубопроводов на рулонную радиографическую пленку за одну установку источника излучения устанавливают не менее четырех эталонов чувствительности, по одному на каждую четверть длины окружности сварного соединения в местах, наиболее удобных для расшифровки снимка.

3.9. Изображения имитаторов, позволяющих визуально или инструментально определять глубину дефектов, а также эталонов чувствительности, служащих одновременно и имитаторами, должны быть на каждом снимке, либо на каждом участке снимка длиной около 350 мм при просвечивании на рулонные пленки.

3.10. При контроле кольцевых сварных швов диаметром менее 100 ми допускается устанавливать канавочные эталоны чувствительности на расстоянии не менее 5 мм от шва с направлением канавок вдоль шва.

3.11. Если при просвечивании разнотолщинных соединений суммарная толщина канавочного эталона чувствительности и контролируемого металла сварного соединения в месте установки эталона меньше максимальной толщины контролируемого металла сварного соединения и разность оптических плотностей их изображений при этом превышает 1,0 е.о.п., то канавочные эталоны следует устанавливать на прокладку, компенсирующую разность толщин.

3.12. При просвечивании «на эллипс» эталоны чувствительности располагают между контролируемым изделием и источником излучения.

4. СХЕМЫ ПРОСВЕЧИВАНИЯ СВАРНЫХ СОЕДИНЕНИЙ

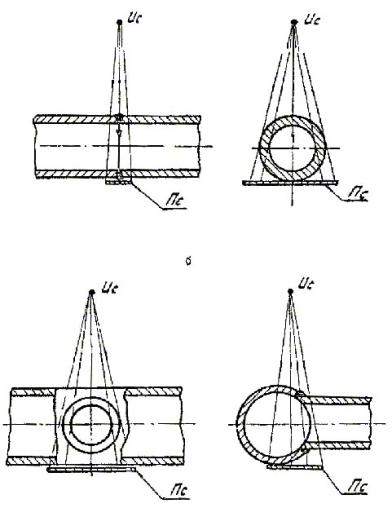

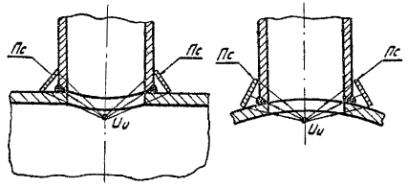

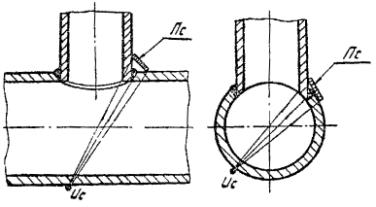

4.1. Кольцевые швы трубопроводов, переходов и трубных узлов (приварки тройников, отводов) просвечивают по одной из четырех схем в зависимости от геометрических размеров труб, типа и активности применяемого источника излучения. Схемы просвечивания представлены на рис.2-5.

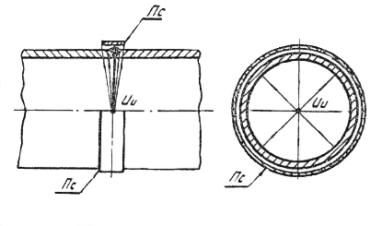

Рис. 2. Схема панорамного просвечивания изнутри трубы за одну установку источника излучения

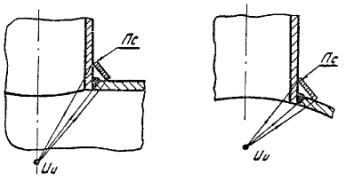

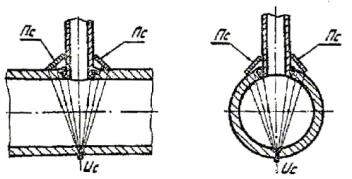

4.2. Криволинейные швы тройников и отводов можно просвечивать по одной из схем, представленных на рис. 5-10, в зависимости от диаметров свариваемых патрубков, их соотношений, условий доступа к шву.

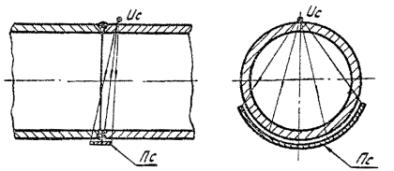

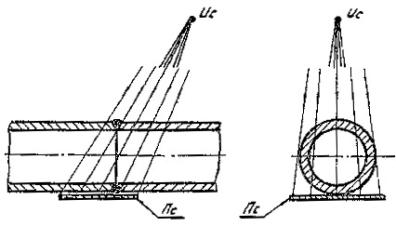

Примечание. На рис. 2-10 использованы следующие обозначения:

Ии и Ис - источники излучения, расположенные соответственно изнутри и снаружи контролируемой сварной трубной конструкции;

По и Пи - пленки, расположенные соответственно снаружи и изнутри контролируемой сварной трубной конструкции.

Рис. 3. Схема фронтального просвечивания через две стенки за три установки источника излучения

4.3. При просвечивании по схемам, представленным на рис. 2, 6 и 7, используют любые рентгеновские аппараты и источники радиоактивного излучения, максимально допустимую начальную активность, которых выбирают в соответствии с табл.1 обязательного приложения 7.

4.4. При просвечивании по схемам, представленным на рис. 3, 8-10, используют любые рентгеновские аппараты и источники радиоактивного излучения, максимально допустимую начальную активность, которых выбирают в соответствии с табл.2 обязательного приложения 7. Фокусное расстояние при просвечивании по схемам, представленным на рис.10, должно быть не менее диаметра того патрубка, к внутренней поверхности которого прикладывается радиографическая пленка.

Примечание. При просвечивании тройников по схемам, представленным на рис.6-10, пленку укладывают отдельными небольшими отрезками, способными обеспечить плотное ее прилегание к профилю тройника.

Рис. 4. Схема фронтального просвечивания через две стенки за одну или две установки источника излучения на плоскую кассету (схема просвечивания «на эллипс»)

4.5. Требования, предъявляемые к просвечиванию по схеме, представленной на рис.4:

4.5.1. За две экспозиции «на эллипс» под углом 90° можно просвечивать трубы диаметром от 57 до 108 мм включительно, используя источники излучения, оговоренные в п.2.1, а также трубы диаметром 114 и 133 мм с толщиной стенки 6 мм и менее;

Рис. 5. Схема фронтального просвечивания через две стенки за одну установку источника излучения без его смещения относительно сварного шва:

а - для соединения труб; б - для соединений врезок

Рис. 6. Схема просвечивания криволинейного шва изнутри трубы за одну установку источника излучения

Рис. 7. Схема просвечивания криволинейного шва изнутри трубы за несколько установок источника излучения

Рис. 8. Схема фронтального просвечивания криволинейных швов врезок малого диаметра за одну установку источника излучения

Рис. 9. Схема фронтального просвечивания криволинейных швов врезок большого диаметра за несколько установок источника излучения

Рис. 10. Схемы просвечивания криволинейных швов врезок снаружи трубы за несколько установок источника излучения

Примечания:

1. Трубы диаметром 114 и 133 мм с толщиной стенки более 6 мм необходимо просвечивать за три установки источника излучения по схеме, представленной на рис.3. Активность источников излучения выбирается в соответствии с табл.2 обязательного приложения 7.

2. Просвечивание за две экспозиции можно производить на гибкую кассету, которая должна охватывать половину окружности сварного шва.

3. Просвечивание тройников и отводов малого диаметра (до 76 мм включительно) можно осуществлять в соответствии с требованиями пп. 4.5.2 и 4.5.3 настоящего ОСТа.

4. При контроле «на эллипс» следует применять мелкозернистые высококонтрастные радиографические пленки (типа РТ-4М, РТ-5 и им подобные) в комбинации со свинцовыми усиливающими экранами.

4.6.

Просвечивание трубопроводов диаметром менее 57 мм с соотношением ![]() (d и D

- соответственно внутренний и наружный диаметры) следует производить по схеме (рис.5).

Если соотношение

(d и D

- соответственно внутренний и наружный диаметры) следует производить по схеме (рис.5).

Если соотношение ![]() , просвечивание осуществляется по схеме, представленной на рис.4, за

одну установку «на эллипс».

, просвечивание осуществляется по схеме, представленной на рис.4, за

одну установку «на эллипс».

4.7. Просвечивание стыков врезок диаметром менее 76 мм в трубопроводы большого диаметра можно осуществлять в соответствии с рис.8 и требованиями п.4.4.

4.8. Просвечивание стыков врезок в трубопроводы менее 76 мм производится в соответствии с рис.5,б.

4.9. При просвечивании по схемам, представленным на рис.5, разрешается использовать источники ионизирующего излучения, оговоренные в п.2.1 настоящего стандарта, а радиографические пленки следует применять в соответствии с п.4.5, примечания 4. Фокусное расстояние должно быть не менее пяти диаметров трубопровода.

4.10. Фокусное расстояние при просвечивании по схеме (рис.4) выбирает в зависимости от активности используемого источника излучения и требуемой чувствительности контроля по табл.3 приложения 7.

4.11. Смещение источника излучения относительно плоскости сварного шва при контроле по схеме (рис.4) составляет 0,35 Ф - 0,5 Ф при просвечивании за одну экспозицию и »0,2 Ф при просвечивании за две экспозиции (Ф - фокусное расстояние).

5. ВЫБОР ПАРАМЕТРОВ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ

5.1. Энергию рентгеновского излучения (напряжение на трубке), тип радиоактивного источника, тип радиографической планки, схему зарядки кассет (с усиливающими экранами или без них), толщину защитных свинцовых экранов (от рассеянного излучения) и схему просвечивания выбирают в зависимости от геометрических размеров контролируемого изделия таким образом, чтобы чувствительность контроля не превышала половины размера по глубине минимального из недопустимых дефектов, но не более значений, приведенных в табл.4 за исключением случая, оговоренного в табл.4, приложение 3. Конкретные значения недопустимых дефектов регламентируются технической документацией на контролируемый объект (СНиП, ТУ, инструкции и т.п.).

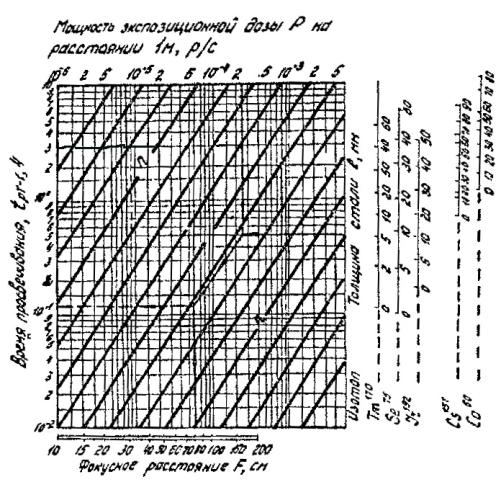

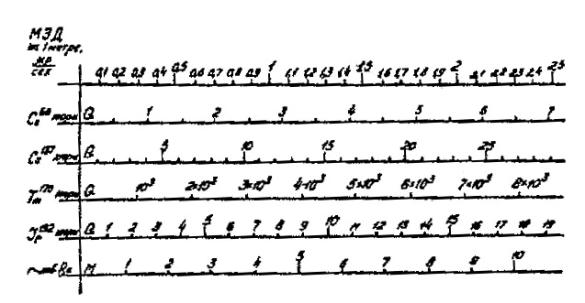

5.2. Максимальную допустимую активность источника излучения и минимальное фокусное расстояние в зависимости от геометрических размеров контролируемых изделий при требуемой чувствительности контроля определяют согласно значениям табл. 1, 2, 3 обязательного приложения 7. Там же приведены примеры пользования табл.1, 2, 3. В справочном приложении 8 (рисунок) представлены материалы по зависимости МЭД от активности источников излучения и поправочные коэффициенты для изотопов Jr-192, Se-75 и Tm-170, при использовании которых через каждые, 1-2 недели необходимо увеличивать время экспозиции делением его первоначального значения на поправочный коэффициент.

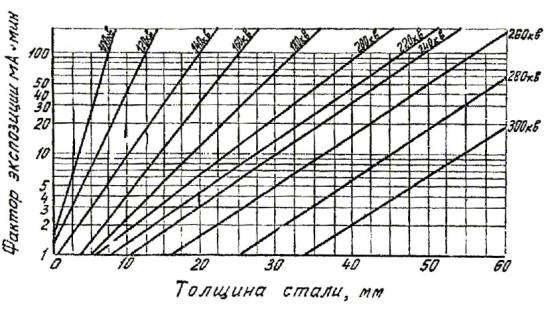

5.3. Ориентировочное время экспозиции при просвечивании рентгеновскими аппаратами и радиоактивными источниками определяют в соответствии с номограммами, представленными в рекомендуемом приложении 9 (рис. 1, 2).

5.4. Суммарная разностенность просвечиваемых за одну экспозицию толщин не должна превышать следующих величин (для оптических плотностей 1,5-3,0 ед.):

при напряжении на рентгеновской трубке 200 кВ - 5,5 мм;

при напряжении на рентгеновской трубке 260 кВ - 7,0 мм;

при использовании иридия-192 - 15 мм;

при использовании цезия-137 - 17 мм.

При наличии оборудования для просмотра снимков, имеющих почернение до 4 единиц оптической плотности, суммарная разностенность не должна превышать:

7,5 мм при напряжении на трубке 200 кВ;

9,0 мм при напряжении на трубке 260 кВ;

20,0 мм при использовании иридия-192;

22,0 мм при использовании цезия-137.

Примечания:

1. Изображение на снимке более тонкого элемента должно иметь максимальную оптическую плотность (3,0 и 3,6-4,0 е.о.п. соответственно).

2. При определении чувствительности контроля расчет необходимо вести по той толщине стенки, на которую устанавливаются эталоны чувствительности.

5.5. Эталоны чувствительности и имитаторы при просвечивании по схемам, представленным, на рис. 2, 3, 6, 7, 8, 9, устанавливают между контролируемым изделием и пленкой, а при просвечивании по схемам, представленным на рис.4, 5, 10, - между контролируемым изделием и источником излучения.

5.6. Длина каждого снимка должна обеспечивать перекрытие изображений смежных участков сварных соединений при длине контролируемого участка до 100 мм не менее 0,2 длины участка, при длине контролируемого участка свыше 100 мм - не менее 20 мм с каждой стороны.

5.7. Ширина радиографической пленки должна обеспечивать получение изображения сварного шва и околошовной зоны по 20 мм с обеих сторон шва, эталонов чувствительности, имитаторов, если они используются, и маркировочных знаков.

5.8. При просвечивании по схемам представленным на рис. 2, 3 и 5, угол между направлением излучения и плоскостью сварного шва не должен превышать 5°.

5.9. При просвечивании по схемам, представленным на рис.4, 6-10, угол между направлением излучения и плоскостью контролируемого участка сварного шва в любой его точке не должен превышать 30°.

5.10. Фотообработку экспонированных пленок необходимо осуществлять в строгом соответствии с инструкциями завода-изготовителя этих пленок, обращая при этом особое внимание на соблюдение требований по времени проявления (обычно ручное проявление составляет не менее 5 мин) и температуре растворов.

После фотообработки и сушки на радиограммах должны отсутствовать дефекты, способные повлиять на правильность расшифровки радиограмм.

5.11. Основные правила хранения и фотообработки пленки приведены в обязательном приложении 10.

6. РАСШИФРОВКА РАДИОГРАФИЧЕСКИХ СНИМКОВ

6.1. Снимки, допущенные к расшифровке, должны удовлетворять следующим требованиям:

на снимках не должно быть пятен, полос, загрязнений, следов электростатических разрядов и других повреждений эмульсионного слоя, затрудняющих их расшифровку;

на снимках должны быть видны изображения эталонов чувствительности и маркировочных знаков, ограничительных меток, имитаторов и мерительных поясов, если они использовались,

оптическая плотность изображений основного металла контролируемого участка должна быть не менее 2 е.о.п.

При использовании высокочувствительных экранных радиографических пленок снимки должны иметь потемнение, находящееся в пределах 1-2 е.о.п. (на участках с изображением основного металла).

Разность оптических плотностей изображений канавочного эталона чувствительности и основного металла в месте установки эталона должна быть не менее 0,3 е.о.п.

6.2. Чувствительность снимков (наименьший диаметр выявляемой на снимке проволоки проволочного эталона, наименьшая глубина выявляемой на снимке канавки канавочного эталона, наименьшая толщина пластинчатого эталона, при которой на снимке выявляется отверстие с диаметром, равным удвоенной толщине эталона) во всех случаях не должна превышать значений, приведенных в табл.4.

6.3.

Чувствительность контроля К определяют (![]() в мм или

в мм или ![]() в %) по изображению

на снимке канавочного, проволочного или пластинчатого эталона по приведенным

ниже формулам.

в %) по изображению

на снимке канавочного, проволочного или пластинчатого эталона по приведенным

ниже формулам.

Таблица 4

|

Толщина контролируемого металла в месте установки эталона чувствительности, мм |

Класс чувствительности контроля |

||

|

1 |

2 |

3 |

|

|

До 5 |

0,10 |

0,10 |

0,20 |

|

Свыше 5 до 9 включительно |

0,20 |

0,20 |

0,30 |

|

Свыше 9 до 12 включительно |

0,20 |

0,30 |

0,40 |

|

Свыше 12 до 20 включительно |

0,30 |

0,40 |

0,50 |

|

Свыше 20 до 30 включительно |

0,40 |

0,50 |

0,60 |

|

Свыше 30 до 40 включительно |

0,50 |

0,60 |

0,75 |

|

Свыше 40 до 50 включительно |

0,60 |

0,75 |

1,00 |

|

Свыше 50 до 70 включительно |

0,75 |

1,00 |

1,25 |

|

Свыше 70 до 100 включительно |

1,00 |

1,25 |

1,5 |

|

Свыше 100 до 120 включительно |

1,25 |

1,50 |

2,00 |

Примечания:

1. При давлении в трубопроводе до 10 МПа включительно чувствительность контроля должна соответствовать третьему классу, при давлении свыше 10 МПа - второму.

2. Если на какой-то конкретный объем разрабатывается специальная технология сварки и контроля сварных соединений, то в нормативно-технической документации (Инструкции, Руководстве и др.) должен быть оговорен класс чувствительности снимка (контроля).

3. При просвечивании «на эллипс» с использованием канавочных эталонов чувствительность снимков можно считать достаточной, если видна следующая меньшая по величине канавка по сравнению о той, которая соответствует допустимой глубине дефектов.

При использовании канавочных или пластинчатых эталонов чувствительности

![]() или

или ![]() .

.

При использовании проволочных эталонов чувствительности

![]() или

или ![]() ,

,

где S - контролируемая толщина металла в месте установки эталона, мм;

![]() -

толщина просвечиваемого металла в месте установки эталона, т.е. толщина

контролируемого металла плюс толщина эталона (

-

толщина просвечиваемого металла в месте установки эталона, т.е. толщина

контролируемого металла плюс толщина эталона (![]() ), мм;

), мм;

![]() - глубина наименьшей

видимой на снимке канавки канавочного эталона, толщина пластинчатого эталона,

при которой на снимке видно отверстие диаметром, равным удвоенной толщине этого

эталона, мм;

- глубина наименьшей

видимой на снимке канавки канавочного эталона, толщина пластинчатого эталона,

при которой на снимке видно отверстие диаметром, равным удвоенной толщине этого

эталона, мм;

![]() - толщина эталона

чувствительности, мм;

- толщина эталона

чувствительности, мм;

![]() - диаметр наименьшей

видимой на снимке проволоки проволочного эталона, мм.

- диаметр наименьшей

видимой на снимке проволоки проволочного эталона, мм.

6.4. Расшифровка и оценка качества сварных соединений по снимкам, на которых отсутствуют изображения эталонов чувствительности и имитаторов (если они используются), но допускается (за исключением случаев, оговоренных в пп.3.8 и 3.13).

6.5. Размеры дефектов при расшифровке снимков следует округлять до ближайших значений из ряда чисел: 0,2; 0,3; 0,4; 0.5; 0,6; 0,8; 1,0; 1,2; 1,5; 2,0; 2,5; 2,7; 3,0.

6.6. При просвечивании «на эллипс» (см. рис.4) размеры дефектов участка сварного соединения, расположенного со стороны источника излучения, пород их округлением должны быть умножены на коэффициент

![]() ,

,

где f - расстояние от источника излучения до поверхности контролируемого участка сварного соединения, мм;

S - толщина контролируемого участка сварного соединения, мм;

D - диаметр трубы, мм.

Примечание. При просвечивании по схемам, представленным на рис.5, размеры изображений дефектов на коэффициент a не умножаются.

6.7. Результаты расшифровки снимков с указанием их чувствительности и выявленных дефектов заносят в «Журнал по контролю качества сварных стыков».

Оформление результатов радиографического контроля и заполнение журнала производят в соответствии с требованиями СНиП или другими действующими нормативными документами (форма журнала заключений представлена в обязательном приложении 11).

6.8. При расшифровке снимков и оформлении результатов радиографического контроля необходимо пользоваться условными обозначениями различных типов дефектов и схематическим их изображением в сварном шве и на радиограммах, которые представлены в приложении 12.

6.9. Каждый тип дефекта должен быть отмечен в заключении отдельно и иметь подробное описание в соответствии с критериями оценки качества сварных соединений, установленными нормативно-технической документацией (СНиП, инструкциями и т.д.), с указанием:

символа условного обозначения дефекта;

размера дефекта или суммарной длины цепочки и скопления пор или шлаков в миллиметрах (с указанием преобладающего размера дефекта в группе);

количества однотипных дефектов на снимке;

глубины дефектов в миллиметрах или процентах от толщины металла свариваемых моментов трубопровода. Допускается вместо записи глубины дефектов в миллиметрах или процентах указывать о помощью знаков >, = или < величину дефекта по отношению к максимально допустимой для данного сварного соединения.

6.10. Просмотр и расшифровку снимков после их полного высыхания следует проводить в затемненном помещении с применением специальных осветителей - негатоскопов.

Рекомендуется использовать негатоскопы с регулируемыми яркостью и величиной освещенного поля.

6.11. Заключение по результатам контроля следует давать отдельно по каждому отрезку снимка длиной 350 мм (для рулонных снимков) и по каждому снимку (для форматных); после анализа всех отрезков или снимков составляют заключение о качестве сварного стыка в целом.

В тех случаях, когда снимки имеют одинаковую чувствительность, а на изображении сварного шва отсутствуют дефекты, их можно группировать и записывать в заключении одной строкой.

6.12. Примеры записи вида и параметров дефектов при оформлении журнала, способ измерения дефектов, а также методики определения глубины дефектов с помощью фотометров и денситометров представлены в рекомендуемом приложении 13.

6.13. При расшифровке радиографических снимков, абсолютная чувствительность которых в миллиметрах меньше значений, приведенных в п.6.2 настоящего раздела, можно руководствоваться методикой, изложенной в рекомендуемом приложении 14.

7. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

7.1. При проведении радиографического контроля на строительстве магистральных трубопроводов во избежание поражения электрическим током и опасного воздействия на обслуживающий персонал ионизирующего излучения и вредных газов, образующихся в воздухе под действием излучения, необходимо строго соблюдать правила техники безопасности, установленные следующими нормативными документами:

«Основными санитарными правилами работы с радиоактивными веществами и другими источниками ионизирующих излучений» (ОСП-72/80). М., Атомиздат, 1980;

«Нормами радиационной безопасности» (НРБ-76). М., Атомиздат, 1976;

«Правилами безопасности при транспортировке радиоактивных веществ» (ПБТРВ-73). М., Атомиздат, 1974;

«Санитарными правилами по радиоизотопной дефектоскопии» № 1177-74. М., Минздрав СССР, 1976;

«Правилами технической эксплуатации электроустановок потребителей и Правилами техники безопасности при эксплуатации электроустановок потребителей». М., Энергия, 1970;

«Правилам техники безопасности при строительстве магистральных трубопроводов». М., Недра, 1972;

«Инструкцией по безопасному проведению работ при радиоизотопной дефектоскопии в организациях и на предприятиях Миннефтегазстроя» (ВСН 2-88-77 Миннефтегазстрой). М., ВНИИСТ, 1977.

7.2. Основные требования безопасности при производстве работ по радиографическому контролю приведены ниже.

7.2.1. Организации, где постоянно проводятся работы по радиографическому контролю, должны иметь разрешение на право производства данного вида работ, которое выдается местными органами санитарного надзора.

7.2.2. Помещения для радиографического контроля (в том числе дефектоскопические лаборатории), хранилища для радиоактивных веществ должны быть оборудованы согласно «Основным санитарным правилам работы с радиоактивными веществами и другими источниками ионизирующих излучений» ОСП 72/80 и «Санитарным правилам по радиоизотопной дефектоскопии» № 1174-74.

7.2.3. Радиографический контроль и перезарядка радиоактивных источников должны проводиться с использованием специально предназначенной для этих целей и находящейся в исправном состоянии аппаратуры.

7.2.4. До начала эксплуатации рентгеновских аппаратов и гамма-дефектоскопов администрация организации (предприятия) обязана на основе ОСП-72/80 и НРБ-76 разработать инструкции по радиационной безопасности, устанавливающие действие персонала, порядок проведения работ по радиоизотопной дефектоскопии, учета, хранения и выдачи источников излучения, содержания помещений и т.д.

7.2.5. К работе по проведению радиографического контроля допускаются лица, прошедшие специальный медицинский осмотр, инструктаж по техника безопасности и сдавшие экзамен по безопасному ведению работ в установленном порядке.

7.2.6. Лица, временно привлекаемые к работам, связанным с использованием рентгеновских аппаратов гамма-дефектоскопов, должны быть обучены правилам безопасности при работе с источниками ионизирующего излучения и допущены по медицинским показаниям.

7.2.7. Периодическая проверка знаний обслуживающим персоналом инструкций по технике безопасности и радиационной безопасности должна производиться не реже одного раза в год одновременно с периодическими проверками квалификации персонала.

7.2.8. Все имеющиеся в наличии рентгеновские аппараты и гамма-дефектоскопы, поступившие на предприятие, должны регистрироваться в соответствии с ОСП-72/80.

К моменту получения рентгеновских аппаратов, гамма-дефектоскопов администрация должна назначить ответственное лицо, следящее за учетом, хранением и врачей этого оборудования, а также назначить ответственного за радиационную безопасность и электробезопасность.

7.2.9. Перезарядка гамма-дефектоскопов (перемещение держателей с источниками из транспортно-перезарядных контейнеров в радиационные головки и обратно) должна производиться в соответствии с требованиями ОСП-72/80 в специальных помещениях при наличии штатных дистанционных приспособлений заводского изготовления.

7.2.10. Хранение и перезарядка гамма-дефектоскопов с источниками вне специально оборудованных мест запрещается.

7.2.11. Переносные гамма-дефектоскопа следует хранить в специальных помещениях-хранилищах, которые закрываются под ключ и опечатываются.

7.2.12. Независимо от типа источника излучения и вида защиты предельно допустимая доза облучения в мостах нахождения рабочего персонала не должна превышать величин, установленных НРБ-76.

7.2.13. В организациях, где проводятся работы с применением источников ионизирующего излучения, должен осуществляться дозиметрический контроль, который обеспечивает соблюдение норм радиационной безопасности и получение информации о дозе облучения персонала.

Данные радиационного контроля записывают в специальный журнал.

7.2.14. Индивидуальный контроль за дозой внешнего облучения ведется с помощью индивидуальных дозиметров.

При проверке принимаются наибольшие показания дозиметров.

7.2.15. Данные о дозах облучения (переоблучения) персонала и эффективности средств защиты необходимо немедленно сообщить органам местной СЭС и администрации организации, а также контролирующему санитарному врачу (по его требованию) для принятия мер к уменьшению доз облучения.

7.2.16. При аварийных ситуациях, когда произошло переоблучение работающих, дозу облучения Д можно рассчитать по формуле

![]() ,

,

где Д - доза облучения, бэр;

М - гамма-эквивалент изотопа, мг.экв.радия;

t - время облучения, ч;

r - расстояние от источника, см.

7.2.17. Квартальная предельная допустимая доза облучения составляет 3 бэра. При этом допускается увеличение дозы облучения кистей рук в 5 paз.

7.2.18. Предельно допустимая доза облучения дефектоскописта установлена 5 бэр в год, но не более 3 бэр за квартал.

ПРИЛОЖЕНИЯ

Приложение 1

Справочное

Таблица 1

Характеристики рентгеновских аппаратов непрерывного действия

|

Тип |

Страна, |

Диапазон регулирования напряжения на трубке, кВ |

Максимальный анодный ток на трубке, мА |

Толщина просвечиваемой стали, мм |

Конструктивное исполнение |

|

РУП-120-5-2 |

СССР Актюбрентген |

50¸120 |

5 |

20 |

Моноблочный направленный |

|

РАП-160-6П |

СССР Актюбрентген |

50¸160 |

6 |

30 |

Моноблочный панорамный |

|

РАП-150/300-10 |

СССР Актюбрентген |

70¸300 |

10 |

90 |

Передвижной кабельный |

|

РАП 220-5П (Н) |

СССР Актюбрентген |

90¸220 |

5 |

50 |

Моноблочный |

|

Пиккер Андрекс 3061 |

Дания «Пиккер Андрекс» |

110¸300 |

5 |

60 |

Моноблочный панорамный |

|

Бажтоспот 220/ЗР |

Бельгия «Балто» |

90¸220 |

3 |

50 |

Моноблочный панорамный |

|

Филипс МХС |

ФРГ «Филипс» |

35¸300 |

5 |

60 |

Моноблочный панорамный |

|

КХР200 |

ВНР «Тракис» |

70¸200 |

5 |

50 |

Моноблочный панорамный |

Таблица 2

Характеристики импульсных рентгеновских аппаратов

|

Тип аппарата |

Напряжение на аноде, кВ |

Потребляемая мощность, В×А |

Частота следования импульсов, Гц |

Срок службы трубки, импульс |

Масса аппарата, кг |

Толщина просвечиваемой стали, мм |

Примечание |

|

РИНА-1Д |

100 |

250 |

15¸20 |

2×105 |

7 |

20 |

С флуоресцирующими экранами |

|

РИнА-2Д |

150 |

350 |

10¸15 |

2×105 |

12 |

40 |

|

|

МИРА-1Д |

160 |

300 |

20¸25 |

5×106 |

10 |

5 |

Со свинцовыми экранами |

|

МИРА-2Д |

200 |

400 |

10¸15 |

5×106 |

15 |

20 |

|

|

МИРА-ЗД |

250 |

600 |

4¸5 |

1×106 |

22 |

40 |

|

|

НОРА |

200 |

400 |

5¸6 |

(5 лет) |

18 |

20 |

|

Приложение 2

Справочное

Таблица 1

Характеристики гамма-дефектоскопов

|

Тип гамма-дефектоскопа |

Максимальная активность источника излучения, Кюри |

Толщина просвечиваемой стали, мм |

Масса радиационной головки, кг |

Тип привода |

Максимальное удаление источника излучения от радиационной головки, м |

|

Гаммарид 192/40Т переносной |

Jr192 - 40,0 Cs137 - 5,6 |

1-60 |

12-13 |

Ручной |

0,25 |

|

Гаммарид 192/120 переносной, шлаговый (Гаммарид 25М) |

Jr192 - 120,0 Cs137 - 5,6 |

1-80 |

16-17 |

Ручной |

12 |

|

Гаммарид 192/120М переносной (Гаммарид 27) |

Jr192 - 120,0 Cs137 - 5,6 |

1-80 |

16-17 |

Электромеханический и ручной |

12 |

|

Гаммарид 170/400 переносной (Гаммарид I2М) |

Jr192 - 4,0 Tm170 - 400,0 Cs75 - 4,0 |

1-40 |

8 |

Ручной |

5 |

|

Гаммарид 60/40 передвижной (ТУП-Со-50-3) |

Со60 - 34,0 |

До 200 |

145 |

Электромеханический и ручной |

12 |

|

Стапель-5М |

Jr192 - 12,0 |

1-60 |

8-9 |

Ручной |

- |

|

Магистраль 1Х/ |

Jr192 - 200,0 Cs137 - 56,0 |

До 120 |

35 |

Электромеханический |

0,25 |

Х/ Магистраль 1 предназначена для комплектации внутритрубных самоходных установок типа АКП.

Таблица 2

Характеристики радиоактивных источников излучения

|

Источник излучения |

Размер активной части, мм |

Начальная активность |

Период полураспада |

Средняя эффективная энергия излучения, МЭВ |

|

||||

|

изотоп |

тип |

Кюри |

А/кг×10-7 |

Р/с×10-3 на расстоянии 1 м |

|||||

|

диаметр |

высота |

|

|||||||

|

Иридий-192 |

ГИД-И-1 |

0,5 |

0,5 |

1,2 |

0,41 |

0,16 |

74,4 дня |

0,420 |

|

|

ГИД-И-2 |

1,0 |

1,0 |

4,0 |

1,42 |

0,55 |

|

|||

|

ГИД-И-3 |

1,5 |

1,5 |

12,0 |

4,05 |

1,57 |

|

|||

|

ГИД-И-4 |

2,0 |

2,0 |

20,0 |

6,81 |

2,64 |

|

|||

|

ГИД-И-5 |

3,0 |

3,0 |

40,0 |

13,62 |

5,28 |

|

|||

|

ГИД-И-6 |

4,0 |

4,0 |

120,0 |

40,86 |

15,84 |

|

|||

|

ГИД-И-7 |

6,0 |

6,0 |

200,0 |

68,11 |

26,40 |

|

|||

|

Цезий-137 |

ГИД-Ц-1 |

3,0 |

3,0 |

1,4 |

0,33 |

0,13 |

33 года |

0,661 |

|

|

ГИД-И-2 |

5,0 |

5,0 |

5,6 |

1,24 |

0,48 |

|

|||

|

ГИД-Ц-3 |

6,0 |

6,0 |

14,0 |

3,12 |

1,21 |

|

|||

|

ГИД-Ц-4 |

10,0 |

11,0 |

56,0 |

10,94 |

4,24 |

|

|||

|

Селен-75 |

ИГИ-Се-2 |

5,0 |

6,0 |

0,2 |

0,065 |

0,026 |

120,4 дня |

0,267 |

|

|

ИГИ-Се-4 |

7,5 |

7,0 |

1,0 |

0,31 |

0,12 |

|

|||

|

ИГИ-Се-5 |

11,5 |

11,5 |

4,0 |

1,29 |

0,5 |

|

|||

|

Тулий-170 |

Ту-0 |

2,0 |

2,0 |

3,0 |

0,0024 |

0,00094 |

129 дней |

0,084 |

|

|

Ту-1 |

5,0 |

5,0 |

16,0 |

0,012 |

0,0047 |

|

|||

|

Ту-3 |

9,0 |

7,0 |

400,0 |

0,30 |

0,12 |

|

|||

|

Кобальт-60 |

ГИД-К-1 |

1,0 |

1,0 |

0,3 |

0,31 |

0,12 |

5,25 лет |

1,33 |

|

|

ГИД-К-2 |

1,0 |

1,0 |

0,7 |

0,64 |

0,25 |

|

|||

|

ГИД-К-3 |

2,0 |

2,0 |

1,4 |

1,29 |

0,5 |

|

|||

|

ГИД-К-4 |

2,0 |

2,0 |

3,4 |

3,10 |

1,2 |

|

|||

|

ГИД-К-5 |

4,0 |

4,0 |

7,0 |

6,40 |

2,5 |

|

|||

|

ГИД-К-6 |

4,0 |

4,0 |

34,0 |

31,0 |

12,0 |

|

|||

|

ГИД-К-7 |

6,0 |

6,0 |

100,0 |

90,3 |

35,0 |

|

|||

|

ГИД-К-8 |

7,0 |

7,0 |

340,0 |

310,0 |

120,0 |

|

|||

|

ГИД-К-9 |

10,0 |

12,0 |

700,0 |

640,0 |

250,0 |

|

|||

|

ГИД-К-10 |

15,0 |

15,0 |

1400,0 |

1290,0 |

500,0 |

|

|||

Приложение 3

Справочное

Характеристики ряда самоходных внутритрубных устройств (кроулеров)

|

Тип (марка), фирма, страна |

Диаметр контролируемого трубопровода, м |

Габаритные размеры (длина, мм, масса, кг) |

Источник ионизирующего излучения и его параметры |

Скорость передвижения в трубе, м/мин |

Тип источника питания |

Точность остановки у стыка, мм |

Тип командоаппарата (тип и характеристика изотопа) |

Установка времени экспозиции, с |

Преодолеваемая длина на горизонтальном участке с контролем стыка через 12 м, км |

|

АКП144 (Парус), КЭМЗ, СССР |

1,020-1,420 |

1200, 200 |

Изотоп Jr192 - 200 Кюри Cs137 - 56 Кюри |

15 |

Аккумуляторная батарея 2х24В/75Ач |

±3 |

Радиационный Сs-137 -100 Кюри |

До 300 |

3 |

|

FRG145 КЭМЗ, СССР |

0,720-1.420 |

1370, 100 |

Изотоп Jr192 - 200 Кюри Cs137 - 56 Кюри |

20 |

Аккумуляторная батарея 24В/75Ач |

±15 |

Радиационный Сs-137 -100 Кюри |

До 600 |

5 |

|

Сирена 1, ЛНПО «Буревестник», СССР |

0,273-0,530 |

Не более 1500, 50 |

Импульсный рентгеновский аппарат 200 кВ |

15 |

Аккумуляторная батарея 24В/8Ач |

±10 |

Радиационный Cs137 100 мКюри |

До 600 |

2 |

|

Сирена 2, ЛНПО «Буревестник», СССР |

0,620-1,420 |

1200, 120 |

Импульсный рентгеновский аппарат 250 кВ |

20 |

Аккумуляторная батарея 24В/24Ач |

±10 |

Радиационный Cs137 -100 мКюри |

До 600 |

2 |

|

Гаммамат М6, Зауэрвайн, ФРГ |

0,168-0,460 |

1800, 30 |

Изотоп Jr192 - 20 Кюри |

10 |

Аккумуляторная батарея 24В/7Ач |

±20 |

Радиационный Cs137 -100 мКюри |

До 1000 |

2 |

|

Гаммамат М18, Зауэрвайн, ФРГ |

0,460-1,420 |

1300, 75 |

Изотоп Jr192 - 100 Кюри |

10 |

Аккумуляторная батарея 24В/20Ач |

±20 |

Радиационный Cs137 -250 мКюри |

До 1000 |

2 |

|

ДС-40, ГХО «Электрон», НРБ |

0,273-0,530 |

1250, 45 |

Изотоп Jr192 - 100 Кюри |

20 |

Аккумуляторная батарея 24В/3Ач |

±10 |

Радиационный Cs137 -100 мКюри |

До 300 |

3 |

|

LD (Large Dia) OJS, Великобритания |

0,530-1,420 |

2100, 300 |

Рентгеновский аппарат U=300 кВТ J=5 мА |

18 |

Аккумуляторная батарея плюс генератор |

±5 |

Радиационный Cs137 -или Кобальт 60-100 мКюри |

До 1000 |

С генератором до 10 |

|

ГДС-М001, ГХО «Электрон», НРБ |

0,529-1,500 |

1320, 86 |

Изотоп Jr192 - 120 Кюри |

12 |

Аккумуляторная батарея 40В/20Ач |

±20 |

Радиационный Cs137 -100 мКюри |

- |

8 |

Приложение 4

Справочное

Характеристики отечественных и зарубежных радиографических пленок

|

Тип пленки |

Разрешающая способность, мм-1 |

.Относительная чувствительность |

Коэффициент контрастности |

Нанос серебра, г/м2 |

Оптическая плотность вуали, е.о.п. |

|

РТ-5 |

1 |

1 |

3,5-4,0 |

21 |

0,10 |

|

РТ-4М |

110-140 |

2 |

3,5 |

25 |

0,15 |

|

РТ-3, РНТМ |

80-110 |

6 |

3,5 |

23,1 |

0,12-0,16 |

|

РТ-1 |

68-75 |

8 |

2,5-3,0 |

25 |

0,20 |

|

РТ-2 |

73-78 |

5 |

2,1-2,6 |

- |

0,15 |

|

РТ-2 (с усиливающими экранами типа ВП) |

68-73 |

125 |

3,0 |

- |

0,15 |

|

РТ-СШ (рулонная) |

80-110 |

6-7 |

3,0 |

23-24 |

0,12-0,15 |

|

Структурикс (Агфа-Геверт, Бельгия): |

|

|

|

|

|

|

Д4 |

140-180 |

1 |

4,0 |

21 |

0,1 |

|

Д5 |

110-140 |

2 |

4,0 |

23,8 |

0,08 |

|

Д7 |

80-110 |

6-7 |

3,0 |

- |

0,18 |

|

Д10 |

68-75 |

10 |

3,0 |

25,2 |

0,21 |

|

Д2 |

- |

0,4 |

5,0 |

21,2 |

0,12 |

|

Индастрекс М (Кодак, США) |

Свыше 180 |

0,4 |

5,0 |

- |

- |

В таблице относительная чувствительность пленки РТ-5 принята за единицу

Приложение 5

Рекомендуемое

Толщина металлических усиливающих экранов

|

Источник излучения |

Толщина экрана, мм |

|

Рентгеновский аппарат с напряжением на рентгеновской трубке до 100 кВ |

До 0,02 |

|

Рентгеновский аппарат с напряжением на рентгеновской трубке от 100 до 300 кВ |

0,05-0,09 |

|

Тулий 170 (170 Tm) |

0,09 |

|

Селен 75 (75 Se) |

0,09-0,20 |

|

Иридий 192 (192 Jr) |

0,09-0,20 |

|

Цезий 137 (137 Cs) |

0,20-0,30 |

|

Кобальт 60 (60 Со) |

0,30-0,5 |

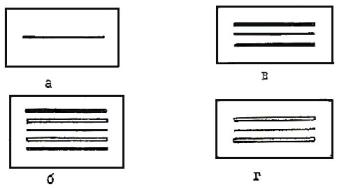

Схема зарядки кассет:

а - без экрана; б - с усиливающими металлическими и флуоресцирующими экранами; в - с усиливающими металлическими экранами; г - с усиливающими флуоресцирующими экранами;

![]() - радиографическая пленка;

- радиографическая пленка; ![]() - усиливающий металлический экран;

- усиливающий металлический экран; ![]() - флуоресцирующий экран.

- флуоресцирующий экран.

Приложение 6

Обязательное

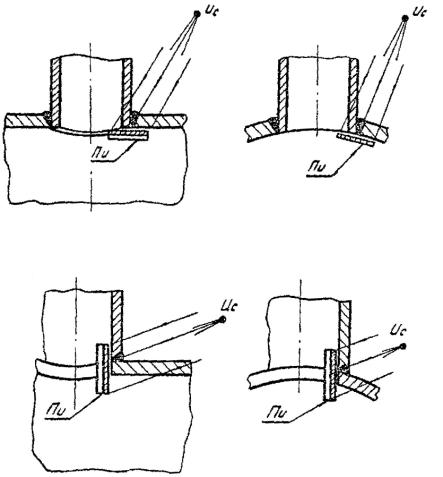

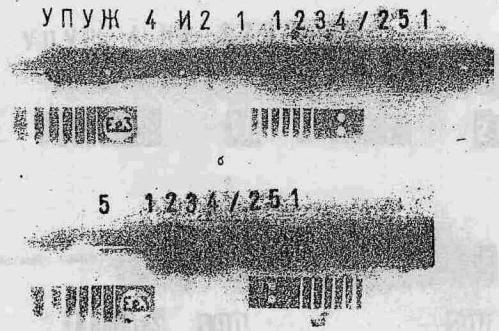

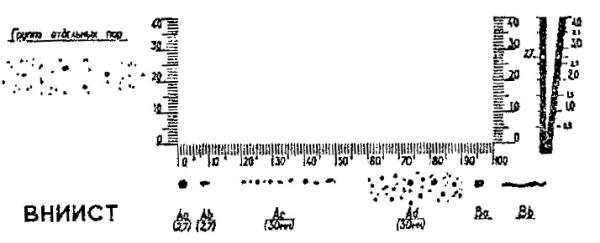

Примеры маркировки радиографических снимков

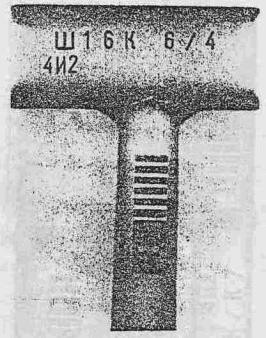

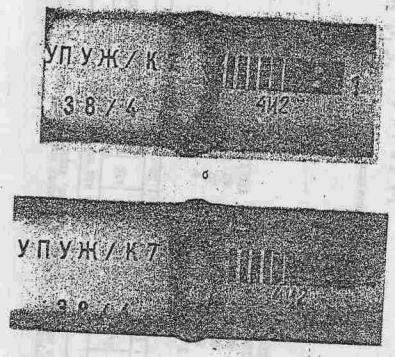

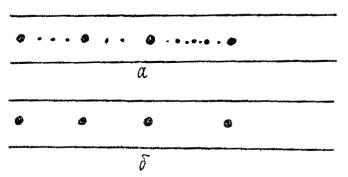

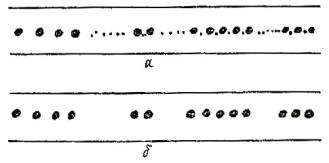

1. На снимках (рис. 1, а, б) при просвечивании стыка трубопровода Уренгой-Помары-Ужгород (УПУЖ) диаметром 1420 мм на форматную пленку без использования мерительного пояса (клеймо бригады сварщиков 4, шифр дефектоскопа И2, номер стыка 1234/251) должно быть изображение следующей маркировки:

на первом снимке (рис. 1, а) ® УПУЖ 4 И2 1 1234-251

или ® УПУЖ 4 И2 1 1234/251;

на любом другом снимке, например 5, УПУЖ 5 1234/251.

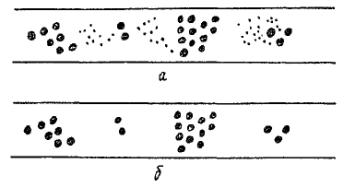

2. При использовании мерительного пояса (рис. 2) эта маркировка соответственно принимает следующий вид:

® УПУЖ 4 И2 1234/251 и

УПУЖ 1234/251 на остальных снимках.

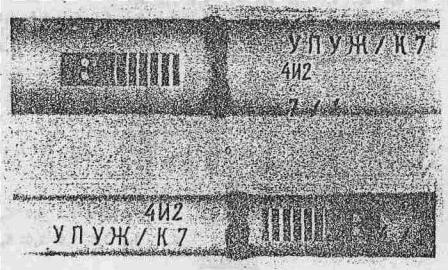

3. При использовании рулонной пленки с получением изображения всего стыка (рис. 3) на одном снимке маркировка имеет следующий вид:

® УПУЖ 4 И2 234/251.

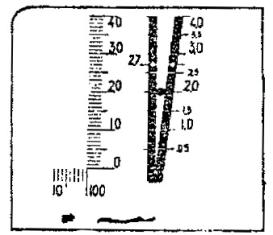

Рентгенографические снимки (позитивы), имеющие маркировку в соответствии с требованиями настоящего стандарта, представлены на рис. 1-3.

Примечание. В указанных примерах маркировки шифр (клеймо) бригады сварщиков и шифр дефектоскописта, номер пленки могут проставляться простым карандашом после проявления проэкспонированных пленок (рис. 4-9).

Рис. 1. Пример маркировки при просвечивании сварного соединения на форматную пленку без использования мерительного пояса:

а - первого снимка, б - любого другого снимка (например - 5)

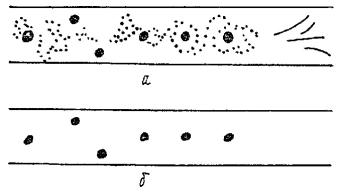

Рис. 2. Пример маркировки при просвечивании сварного соединения на форматную пленку с использованием мерительного пояса:

а - первого снимка; б - любого другого снимка.

Рис. 3. Пример маркировки при просвечивании сварного соединения на рулонную пленку.

Рис. 4. Пример маркировки при просвечивании сварного соединения на форматную пленку без мерительного пояса с записью ряда обозначений простым карандашом:

а - первого снимка; б - любого другого (например, 7)

Рис. 5. Пример маркировки при просвечивании сварных соединений врезок малого диаметра

Рис. 6. Пример маркировки при просвечивании трубопроводов «на эллипс» за две экспозиции:

а - первая экспозиция; б - вторая экспозиция при смещении источника на 90°

Рис. 7. Пример маркировки при просвечивании кольцевых швов трубопроводов малого диаметра за одну экспозицию без смещения источника:

а - для трубы диаметром 42 мм; б - для трубы диаметром 27 мм

Приложение 7

Обязательное

Таблица 1

Максимально допустимая начальная активность источников излучения при панорамном просвечивании, Кюри

|

Диаметр трубы или патрубка, мм |

||||||||||||||||||

|

114-159 |

168 |

219 |

245 |

273 |

325 |

351 |

377 |

426 |

530 |

630 |

720 |

820 |

1020 |

1220 |

1420 |

|||

|

Иридий-192 |

||||||||||||||||||

|

0,10 |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

4 |

4 |

4 |

12 |

12 |

12 |

20 |

20 |

20 |

||

|

0,20 |

4 |

4 |

4 |

12 |

12 |

12 |

12 |

20 |

20 |

20 |

40 |

40 |

40 |

120 |

120 |

120 |

||

|

0,30 |

20 |

20 |

20 |

20 |

20 |

20 |

20 |

40 |

40 |

40 |

120 |

120 |

120 |

|

|

|

||

|

0,40 |

40 |

40 |

40 |

40 |

40 |

40 |

40 |

120 |

120 |

120 |

120 |

120 |

|

|

|

|

||

|

0,50 |

40 |

40 |

40 |

120 |

120 |

120 |

120 |

120 |

|

|

|

|

|

|

|

|

||

|

0,60 |

120 |

120 |

120 |

120 |

120 |

120 |

120 |

120 |

|

|

|

|

|

|

|

|

||

|

0,75 |

120 |

120 |

120 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

1,00 м и выше |

|

|

|

|

|

|

|

200 |

|

|

|

|

|

|

|

|

||

|

Цезий-137 |

||||||||||||||||||

|

0,10 |

Не допускается |

|||||||||||||||||

|

0,20 |

|

|

|

|

|

|

|

|

|

|

|

|

1,4 |

1,4 |

1,4 |

1,4 |

||

|

0,30 |

|

|

|

|

|

|

|

|

1,4 |

1,4 |

1,4 |

1,4 |

1,4 |

1,4 |

1,4 |

1,4 |

||

|

0,40 |

|

|

|

|

1,4 |

1,4 |

1,4 |

1,4 |

1,4 |

1,4 |

5,6 |

5,6 |

5,6 |

14 |

14 |

14 |

||

|

0,60 |

1,4 |

1,4 |

1,4 |

1,4 |

1,4 |

1,4 |

5,6 |

5,6 |

14 |

14 |

14 |

14 |

|

|

|

|

||

|

0,75 |

5,6 |

5,6 |

5,6 |

5,6 |

14 |

14 |

14 |

14 |

14 |

14 |

|

|

|

|

|

|

||

|

1,00 и выше |

14 |

14 |

14 |

14 |

14 |

14 |

|

|

|

56 |

|

|

|

|

|

|

||

|

Селен-75 |

||||||||||||||||||

|

0,10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

0,20 |

Не допускается |

|||||||||||||||||

|

0,30 |

|

|

|

|

|

|

|

|

|

|

|

|

|

0,2 |

0,2 |

0,2 |

||

|

0,40 |

|

|

|

|

|

|

|

|

|

|

0,2 |

0,2 |

0,2 |

1,0 |

1,0 |

1,0 |

||

|

0,50 |

|

|

|

|

|

|

|

|

|

0,2 |

1,0 |

1,0 |

1,0 |

1,0 |

|

|

||

|

0,60 |

|

|

|

|

|

|

0,2 |

0,2 |

1,0 |

1,0 |

1,0 |

1,0 |

|

|

|

|

||

|

0,75 |

0,2 |

0,2 |

0,2 |

0,2 |

0,2 |

0,2 |

1,0 |

1,0 |

1,0 |

1,0 |

|

|

|

|

|

|

||

|

1,00 и выше |

0,2 |

0,2 |

0,2 |

0,2 |

1,0 |

1,0 |

|

|

|

4,0 |

|

|

|

|

|

|

||

|

Тулий-170 |

||||||||||||||||||

|

0,10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

3,0 |

3,0 |

3,0 |

||

|

0,20 |

Не допускается |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

16,0 |

16,0 |

16,0 |

||||||||

|

0,30 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

16,0 |

16,0 |

16,0 |

||

|

0,40 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

16,0 |

16,0 |

16,0 |

16,0 |

|

|

||

|

0,50 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

16,0 |

|

|

|

|

|

|

||

|

0,60 |

3,0 |

3,0 |

3,0 |

3,0 |

16,0 |

16,0 |

16,0 |

16,0 |

16,0 |

|

|

|

|

|

|

|

||

|

0,75 |

16,0 |

16,0 |

16,0 |

16,0 |

16,0 |

16,0 |

|

|

|

|

|

|

|

|

|

|

||

|

1,00 и выше |

16,0 |

16,0 |

16,0 |

16,0 |

16,0 |

16,0 |

|

|

400 |

|

|

|

|

|

|

|

||

|

Кобальт-60 |

||||||||||||||||||

|

0,10 |

Не допускается |

0,7 |

0,7 |

0,7 |

0,7 |

0,7 |

0,7 |

3,4 |

3,4 |

3,4 |

||||||||

|

0,20 |

0,7 |

0,7 |

0,7 |

0,7 |

0,7 |

0,7 |

0,7 |

3,4 |

3,4 |

3,4 |

3,4 |

3,4 |

3,4 |

34 |

34 |

34 |

||

|

0,30 |

3,4 |

3,4 |

3,4 |

3,4 |

3,4 |

3,4 |

3,4 |

3,4 |

3,4 |

3,4 |

34 |

34 |

34 |

100 |

100 |

100 |

||

|

0,40 |

3,4 |

3,4 |

3,4 |

3,4 |

3,4 |

3,4 |

3,4 |

34 |

34 |

34 |

34 |

34 |

34 |

100 |

100 |

100 |

||

|

0,50 |

3,4 |

3,4 |

3,4 |

34 |

34 |

34 |

34 |

34 |

34 |

34 |

100 |

100 |

100 |

100 |

|

|

||

|

0,60 |

34 |

34 |

34 |

34 |

34 |

34 |

34 |

34 |

100 |

100 |

100 |

100 |

|

|

|

|

||

|

0,75 |

34 |

34 |

34 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

|

|

|

|

|

|

||

|

1,00 и выше |

100 |

100 |

100 |

100 |

100 |

100 |

|

|

|

700 |

|

|

|

|

|

|

||

Таблица 2

Максимально допустимая начальная активность источников излучения при фронтальном просвечивании, Кюри

|

Диаметр трубы или патрубка, мм |

||||||||||||||||||

|

159 |

168 |

219 |

245 |

273 |

325 |

351 |

377 |

426 |

530 |

630 |

720 |

820 |

1020 |

1220 |

1420 |

|||

|

Иридий-192 |

||||||||||||||||||

|

0,10 |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

4,0 |

4,0 |

4,0 |

12 |

12 |

12 |

20 |

20 |

20 |

||

|

0,20 |

4 |

4 |

4 |

12 |

12 |

12 |

12 |

20 |

20 |

20 |

40 |

40 |

40 |

120 |

120 |

120 |

||

|

0,30 |

20 |

20 |

20 |

20 |

20 |

20 |

20 |

40 |

40 |

40 |

120 |

120 |

120 |

|

|

|

||

|

0,40 |

40 |

40 |

40 |

40 |

40 |

40 |

40 |

120 |

120 |

120 |

120 |

120 |

|

|

|

|

||

|

0,50 |

40 |

40 |

40 |

120 |

120 |

120 |

120 |

120 |

|

|

|

|

|

|

|

|

||

|

0,60 |

120 |

120 |

120 |

120 |

120 |

120 |

120 |

120 |

|

|

|

|

|

|

|

|

||

|

0,75 |

120 |

120 |

120 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

1,00 м и выше |

|

|

|

|

|

|

|

200 |

|

|

|

|

|

|

|

|

||

|

Цезий-137 |

||||||||||||||||||

|

0,10 |

Не допускается |

|||||||||||||||||

|

0,20 |

|

|

|

|

|

|

|

|

|

|

1,4 |

1,4 |

1,4 |

1,4 |

1,4 |

1,4 |

||

|

0,30 |

|

|

|

|

|

|

|

1,4 |

1,4 |

1,4 |

1,4 |

1,4 |

1,4 |

14 |

1,4 |

1,4 |

||

|

0,40 |

1,4 |

1,4 |

1,4 |

1,4 |

1,4 |

1,4 |

1,4 |

1,4 |

1,4 |

1,4 |

14 |

14 |

14 |

14 |

14 |

14 |

||

|

0,50 |

1,4 |

1,4 |

1,4 |

1,4 |

1,4 |

1,4 |

1,4 |

5,6 |

14 |

14 |

14 |

14 |

14 |

|

|

|

||

|

0,60 |

1,4 |

1,4 |

1,4 |

1,4 |

5,6 |

5,6 |

5,6 |

5,6 |

14 |

14 |

14 |

14 |

14 |

|

|

|

||

|

0,75 |

5,6 |

5,6 |

5,6 |

14 |

14 |

14 |

14 |

14 |

14 |

14 |

|

|

|

|

|

|

||

|

1,00 и выше |

14 |

14 |

14 |

14 |

14 |

14 |

14 |

14 |

|

|

|

|

56 |

|

|

|

||

|

Селен-75 |

||||||||||||||||||

|

0,10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

0,20 |

Не допускается |

|||||||||||||||||

|

0,30 |

|

|

|

|

|

|

|

|

|

|

|

0,2 |

0,2 |

0,2 |

0,2 |

0,2 |

||

|

0,40 |

|

|

|

|

|

|

|

|

|

0,2 |

0,2 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

||

|

0,50 |

|

|

|

|

|

|

|

|

0,2 |

0,2 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

||

|

0,60 |

|

|

|

|

|

0,2 |

0,2 |

0,2 |

0,2 |

1,0 |

1,0 |

1,0 |

|

|

|

|

||

|

0,75 |

0,2 |

0,2 |

0,2 |

0,2 |

0,2 |

0,2 |

0,2 |

0,2 |

1,0 |

1,0 |

|

|

|

|

|

|

||

|

1,00 и выше |

0,2 |

0,2 |

0,2 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

|

|

|

|

4,0 |

|

|

|

||

|

Тулий-170 |

||||||||||||||||||

|

0,10 |

Не допускается |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

|||||||||||

|

0,20 |

|

|

|

|

|

|

|

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

16,0 |

16,0 |

16,0 |

||

|

0,30 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

16,0 |

16,0 |

16,0 |

16,0 |

16,0 |

16,0 |

||

|

0,40 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

16,0 |

16,0 |

16,0 |

16,0 |

16,0 |

16,0 |

|

|

|

||

|

0,50 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

16,0 |

16,0 |

16,0 |

16,0 |

16,0 |

16,0 |

16,0 |

|

|

|

||

|

0,60 |

3,0 |

3,0 |

3,0 |

3,0 |

16,0 |

16,0 |

16,0 |

16,0 |

16,0 |

16,0 |

|

|

|

|

|

|

||

|

0,75 |

16,0 |

16,0 |

16,0 |

16,0 |

16,0 |

16,0 |

16,0 |

16,0 |

|

|

|

|

|

|

|

|

||

|

1,00 и выше |

16,0 |

16,0 |

16,0 |

16,0 |

16,0 |

16,0 |

16,0 |

16,0 |

|

|

|

|

400 |

|

|

|

||

|

Кобальт-60 |

||||||||||||||||||

|

0,10 |

Не допускается |

0,7 |

0,7 |

0,7 |

0,7 |

0,7 |

0,7 |

3,4 |

3,4 |

3,4 |

||||||||

|

0,20 |

0,7 |

0,7 |

0,7 |

0,7 |

0,7 |

0,7 |

0,7 |

3,4 |

3,4 |

3,4 |

3,4 |

3,4 |

3,4 |

34 |

34 |

34 |

||

|

0,30 |

3,4 |

3,4 |

3,4 |

3,4 |

3,4 |

3,4 |

3,4 |

3,4 |

3,4 |

3,4 |

34 |

34 |

34 |

100 |

100 |

100 |

||

|

0,40 |

3,4 |

3,4 |

3,4 |

3,4 |

3,4 |

3,4 |

3,4 |

34 |

34 |

34 |

100 |

100 |

100 |

100 |

100 |

100 |

||

|

0,50 |

3,4 |

3,4 |

3,4 |

34 |

34 |

34 |

34 |

34 |

100 |

100 |

100 |

100 |

100 |

|

|

|

||

|

0,60 |

34 |

34 |

34 |

34 |

34 |

34 |

34 |

34 |

100 |

100 |

100 |

100 |

100 |

|

|

|

||

|

0,75 |

34 |

34 |

34 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

|

|

|

|

|

|

||

|

1,00 и выше |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

|

|

|

|

700 |

|

|

|

||

Таблица 3

Минимальное фокусное расстояние при просвечивании «на эллипс», мм

|

Диаметр трубы, мм |

Тип источника излучения |

Активность источника, Кюри |

|||||||

|

57 |

60 |

76 |

89 |

108 |

114 |

133 |

|||

|

0,1 |

6,5d |

7d |

5,5d |

5,5d |

5d |

7,5d |

5,5d |

Jr-192 |

40 |

|

|

|

|

|

|

|

|

Cs-137 |

1,4 |

|

|

|

|

|

|

|

|

|

Tm-170 |

3,0 |

|

|

|

|

|

|

|

|

|

Co-60 |

4,0 |

|

|

8,5d |

9,5d |

7,5d |

7,5d |

6,5d |

10d |

7,5d |

Jr-92 |

120 |

|

|

|

|

|

|

|

|

|

Co-60 |

34 |

|

|

11,5d |

11,5d |

10d |

10d |

9d |

14d |

10d |

Cs-137 |

5,6 |

|

|

|

|

|

|

|

|

|

Se-75 |

0,2 |

|

|

|

|

|

|

|

|

|

Tm-170 |

16,0 |

|

|

14d |

14d |

11d |

11d |

10d |

15d |

11d |

Jr-192 |

200 |

|

|

|

|

|

|

|

|

|

Cs-137 |

14 |

|

|

|

|

|

|

|

|

|

Co-60 |

100 |

|

|

0,2 |

6,5d |

7d |

5,5d |

5,5d |

5d |

7,5d |

5,5d |

Jr-192 |

200 |

|

|

|

|

|

|

|

|

Cs-137 |

14 |

|

|

|

|

|

|

|

|

|

Co-60 |

100 |

|

|

5,5d |

6d |

5d |

5d |

5d |

6d |

5d |

Cs-137 |

5,6 |

|

|

|

|

|

|

|

|

|

Se-75 |

0,2 |

|

|

|

|

|

|

|

|

|

Tm-170 |

16,0 |

|

|

10,5 |

12d |

9,5d |

9d |

8,5d |

11d |

9d |

Cs-137 |

56 |

|

|

|

|

|

|

|

|

|

Se-75 |

1,0 |

|

|

|

|

|

|

|

|

|

Tm-170 |

400 |

|

|

|

|

|

|

|

|

|

Co-60 |

700 |

|

|

0,3 |

7d |

8d |

6d |

6d |

5,5d |

8,5d |

5d |

Cs-137 |

56 |

|

|

|

|

|

|

|

|

Se-75 |

1,0 |

|

|

|

|

|

|

|

|

|

Tm-170 |

400 |

|

|

|

|

|

|

|

|

|

Co-60 |

700 |

|

|

0,4 |

5,5d |

6d |

5d |

5d |

5d |

6d |

5d |

Cs-137 |

5,6 |

|

|

|

|

|

|

|

|

Se-75 |

4,0 |

|

|

|

|

|

|

|

|

|

Tm-170 |

400 |

|

|

|

|

|

|

|

|

|

Co-60 |

700 |

|

Примечание. Для источников излучения, иридий-192 активностью до 40 Кюри и кобальт-60 активностью до 3,4 Кюри минимальное фокусное расстояние составляет 5d.

Примеры использования табл.1, 2, 3

Исходные данные:

Пример 1 (табл.1). Параметры контролируемого объекта:

диаметр трубопровода - 273 мм;

толщина стенки - 10 мм.

Требуемая чувствительность - 0,3 мм;

Схема просвечивания - панорамная.

Определяем максимальную активность источника излучения по табл.1. На пересечении столбца «2732 и строки «0,32 находим, что изотопом Cs-137 светить нельзя, а изотопом Jr-192 можно просвечивать при начальной активности 20 Кюри и менее.

Пример 2 (табл.3). Параметры контролируемого объекта:

диаметр трубопровода - 57 мм;

толщина сточки - 6 мм.

Требуемая чувствительность - 0,2 мм.

Схема просвечивания - «на эллипс».

Источник излучения - Сз-137 - 5,6 Кюри.

Находим минимальное фокусное расстояние по табл.3. На пересечении столбца «57» и строки «0,2» для Cs-137 - 5,6 определяем фокусное расстояние, равное 5,5d.

Приложение 8

Справочное

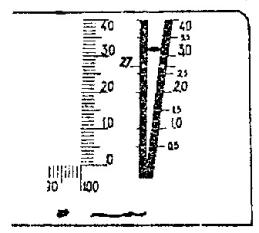

Зависимость МЭД от активности источников излучения

Поправочный

коэффициент ![]() на время экспозиции

при просвечивании источником излучения иридий-192

на время экспозиции

при просвечивании источником излучения иридий-192

|

Время Т, недели |

Значение коэффициента |

Время Т, недели |

Значение коэффициента |

|

0 |

1 |

11 |

0,486 |

|

1 |

0,937 |

12 |

0,455 |

|

2 |

0,877 |

13 |

0,426 |

|

3 |

0,821 |

14 |

0,399 |

|

4 |

0,769 |

15 |

0,374 |

|

5 |

0,720 |

16 |

0,350 |

|

6 |

0,675 |

17 |

0,328 |

|

7 |

0,632 |

18 |

0,307 |

|

8 |

0,592 |

19 |

0,288 |

|

9 |

0,554 |

20 |

0,269 |

|

10 |

0,519 |

21 |

0,252 |

Примечание. Поправочные коэффициенты для изотопов селен-75 и тулий-170 соответствуют тем же значениям, которые приведены для иридия-192 в таблице приложения 8, но интервалы по времени составляют 11 и 12 дней вместо одной недели для иридия-192.