ГОСТ ИСО 10531-2001

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТАРА

ТРАНСПОРТНАЯ

НАПОЛНЕННАЯ

Методы испытания грузовых единиц

на устойчивость к механическим воздействиям

МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И

СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Межгосударственным техническим комитетом по стандартизации МТК 223 «УПАКОВКА»

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 19 от 24 мая 2001 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Республики Беларусь |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Кыргызская Республика |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикстандарт |

|

Туркменистан |

Главгосслужба «Туркменстандартлары» |

|

Республика Узбекистан |

Узгосстандарт |

3 Настоящий стандарт представляет собой полный аутентичный текст Международного стандарта ИСО 10531-92 «Упаковка. Тара транспортная наполненная. Методы испытания грузовых единиц на устойчивость»

4 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 24 января 2002 г. № 30-ст межгосударственный стандарт ГОСТ ИСО 10531-2001 введен в действие в качестве государственного стандарта Российской Федерации с 1 января 2003 г.

5 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТАРА ТРАНСПОРТНАЯ НАПОЛНЕННАЯ

Методы испытания грузовых единиц на устойчивость к механическим воздействиям

Complete, filled transport packages. Mechanical stability testing of unit loads

Дата введения 2003-01-01

1 Область применения

Настоящий стандарт распространяется на наполненную транспортную тару - грузовые единицы, сформированные в пакет с использованием средств пакетирования, и устанавливает методы их испытаний на устойчивость к механическим воздействиям. Испытания предназначены для оценки эксплуатационных характеристик грузовых единиц, которые при хранении, погрузочно-разгрузочных работах и транспортировании подвергаются механическим воздействиям. Испытания могут проводиться как часть серии испытаний.

Стандарт не распространяется на транспортную тару и грузовые единицы, предназначенные для перевозки морским путем.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 18106-72 Тара транспортная наполненная. Обозначение частей для испытания

ГОСТ 21136-75 Тара транспортная наполненная. Метод испытания на вибрацию при фиксированной низкой частоте

ГОСТ 21798-76 Тара. Метод кондиционирования для испытаний

ГОСТ 24597-81 Пакеты тарно-штучных грузов. Основные параметры и размеры ГОСТ 25014-81 Тара транспортная наполненная. Методы испытания прочности при штабелировании

ГОСТ 25064-81 Тара транспортная наполненная. Методы испытания на горизонтальный удар

ГОСТ 28528.1-90 (ИСО 4180-1-80) Упаковка. Порядок составления режимов эксплуатационных испытаний. Основные положения

ГОСТ 28528.2-90 (ИСО 4180-2-80) Упаковка. Порядок составления режимов эксплуатационных испытаний. Количественные данные

ГОСТ 28730-90 (ИСО 8318-86) Тара транспортная наполненная. Методы испытания на вибрацию с использованием переменной частоты

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 грузовая единица: Груз, сформированный из отдельных предметов, отдельных видов тары или упаковочных единиц, скрепленных одним или несколькими средствами пакетирования, и подготовленный для выполнения погрузочно-разгрузочных и транспортно-складских работ. Термин применим также и для отдельного предмета большого размера, подготовленного с той же целью.

3.2 транспортный пакет: Укрупненная грузовая единица, сформированная из нескольких грузовых единиц с применением средств пакетирования.

3.3 манипулирование с использованием зажима: Манипулирование погрузчика с зажимом, позволяющее сжимать противоположные стороны, осуществлять подъем или перемещение грузовых единиц или транспортных пакетов при проведении погрузочно-разгрузочных и транспортно-складских работ.

3.4 манипулирование при перемещении волоком: Манипулирование с применением погрузчика с захватом или другими приспособлениями для перемещения волоком грузовых единиц или транспортных пакетов, сформированных на подкладных листах, при проведении погрузочно-разгрузочных и транспортно-складских работ.

4 Общие требования

4.1 Грузовую единицу подвергают испытаниям в соответствии с методами, установленными настоящим стандартом.

4.2 Выбор режимов эксплуатационных испытаний грузовой единицы обусловлен видами транспортных и погрузочно-разгрузочных средств, применяемых в процессе обращения груза.

4.3 В случае разрушения грузовой единицы дальнейшие испытания прекращают и изменяют способ ее формирования. Последующие изменения способа формирования грузовой единицы требуют повторения испытаний, начиная с первого метода данной серии.

4.4 Повреждениями грузовой единицы, указывающими на ее неустойчивость к механическим воздействиям, могут быть: деформация, ползучесть, разрушение, смещение упаковочных единиц и др.

4.5 Требования по определению устойчивости грузовых единиц к механическим воздействиям должны быть установлены в нормативных документах на грузовые единицы конкретных видов продукции.

5 Оборудование

5.1 Устройства для испытания на сжатие и вибрацию должны соответствовать стандартам, приведенным в таблице 1.

Таблица 1 - Испытания грузовой единицы

|

Испытание грузовой единицы, сформированной на поддоне, на устойчивость к механическим воздействиям |

Манипуляционное испытание грузовой единицы |

||||

|

Ограниченный груз (пакет тарно-штучных грузов по ГОСТ 24597) |

Неограниченный груз (размеры пакета и масса груза превышают установленные ГОСТ 24597) |

при зажиме (сжатии) |

при перемещении волоком |

||

|

1 Хранение |

Статическое сжатие по ГОСТ 25014 |

- |

- |

||

|

2 Погрузочно-разгрузочные операции |

Сбрасывание плашмя на основание (7.2.1.1) и сбрасывание на ребро основания (7.2.1.2) или движение по испытательному пути. Факультативное испытание на горизонтальный удар о поверхность упора (7.2.2) по ГОСТ 25064 |

Движение по испытательному пути |

|||

|

3 Транспортирование |

Вибрация по ГОСТ 21136 или ГОСТ 28730. Горизонтальный удар по ГОСТ 25064 |

Вибрация по ГОСТ 21136 или ГОСТ 28730 |

|||

|

Примечания 1 Падение плашмя более точно воспроизводит реальные условия, в то время как падение на ребро более опасно для устойчивости грузовой единицы. 2 Если позволяют испытательные устройства, высота штабеля испытываемых грузовых единиц должна соответствовать высоте штабеля грузовых единиц при их транспортировании. |

|||||

5.2 Устройство для испытания на горизонтальный удар должно соответствовать ГОСТ 25064, за исключением устройства для испытания на наклонной плоскости.

5.5 Для манипуляционного испытания на перемещение волоком используют автопогрузчик, снабженный захватывающим приспособлением для перемещения волоком грузовой единицы по грузовой площадке за петлю (язычок) подкладного листа. Допускается использовать любое оборудование для перемещения волоком, снабженное захватывающим устройством.

Грузоподъемность автопогрузчика должна обеспечивать перемещение грузовой единицы волоком.

6 Кондиционирование

6.1 Кондиционирование грузовой единицы не проводят.

6.2 Тара и упаковочные материалы, предназначенные для формирования грузовой единицы, должны соответствовать нормативным документам.

Кондиционирование тары проводят по ГОСТ 21798.

7 Проведение испытаний

7.1 Общие требования

Испытания проводят при температуре и влажности окружающей среды и в последовательности, данной в таблице 1.

Режимы испытаний выбирают в соответствии с общими правилами по ГОСТ 28528.1 и количественными данными по ГОСТ 28528.2.

Условные обозначения частей грузовых единиц для испытаний - по ГОСТ 18106.

7.2 Испытания грузовой единицы при погрузочно-разгрузочных операциях

7.2.1 Испытание на сбрасывание

Испытание предназначено для определения способности грузовой единицы выдерживать случайные удары. Испытание проводят следующими способами:

7.2.1.1 Сбрасывание плашмя на основание

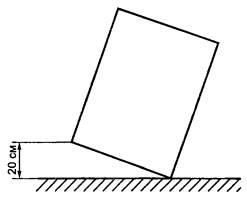

Грузовую единицу устанавливают на жесткую сплошную поверхность (например, бетонную), поднимают одно ребро основания на высоту 20 см над уровнем пола и отпускают для свободного падения плашмя (рисунок 1).

Рисунок 1 - Испытание на удар нижним ребром основания

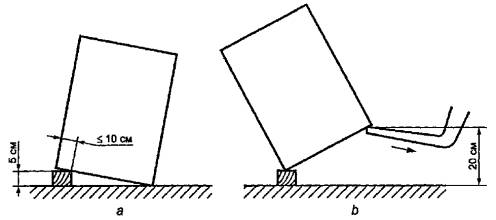

7.2.1.2 Сбрасывание на ребро основания

Грузовую единицу устанавливают на жесткой сплошной поверхности, поднимают за ребро основания и устанавливают на брус или другую опору высотой 5 см так, чтобы ребро основания грузовой единицы находилось на расстоянии 10 см от угла опоры (рисунок 2а). Другое ребро поднимают на высоту 20 см над уровнем пола (рисунок 2b). Затем опускают для падения.

Примечание - Для высоких или неустойчивых (со смещением центра тяжести) грузовых единиц принимают меры для предотвращения опрокидывания груза после сбрасывания.

7.2.2 Испытание на горизонтальный удар

Примечание - Это испытание является факультативным (таблица 1).

Рисунок 2 - Испытание на сбрасывание плашмя на основание

Способность грузовой единицы, сформированной в пакет, выдерживать повторяющиеся горизонтальные удары на ребра основания определяется в соответствии с одним из способов испытаний, описанных в 7.2.2.1-7.2.2.3.

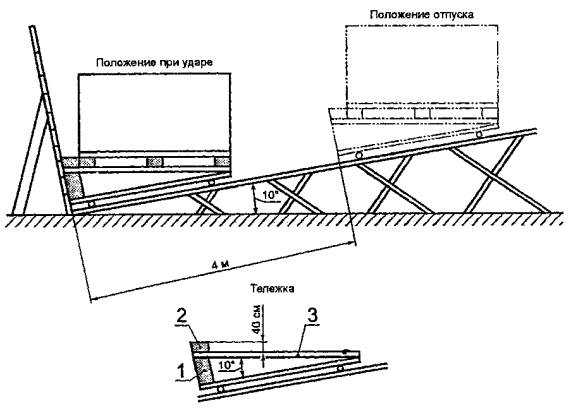

7.2.2.1 Испытание на наклонной плоскости

Для проведения испытания используют модифицированное испытательное устройство с наклонной плоскостью 10° (рисунок 3), позволяющее удерживать груз и производить горизонтальные удары.

1 - блок для установки платформы; 2 - блок-останов; 3 - платформа

Рисунок 3 - Испытание на горизонтальный удар ребер основания грузовых единиц на наклонной плоскости

Грузовую единицу, сформированную в пакет, устанавливают на тележку напротив ограничителя хода. Тележку перемещают вверх по наклонной плоскости на расстояние 4 м и затем отпускают для свободного движения по наклонной плоскости до столкновения с жесткой ударной поверхностью.

7.2.2.2 Ударное испытание маятниковым прибором

Для проведения испытания используют метод, установленный ГОСТ 25064, с учетом опасности повреждения грузовой единицы у основания поддона.

7.2.2.3 Испытание на горизонтальной плоскости

Для проведения испытаний используют метод, установленный ГОСТ 25064, с учетом опасности повреждения грузовой единицы у основания поддона.

7.3 Манипуляционное испытание на зажим

7.3.1 Общие положения

7.3.1.1 Испытание проводят для определения способности грузовой единицы выдерживать повторяющееся сжатие боковых сторон в горизонтальном направлении.

7.3.1.2 Используют автопогрузчик, описанный в 5.3. Если испытываемую грузовую единицу транспортируют обычно в два яруса, то на нее при испытании на зажим устанавливают аналогичную грузовую единицу.

7.3.1.3 Для измерения общей силы, приложенной к грузу в критических точках, используют оборудование, описанное в 5.3.

Измеряют силу сжатия между зажимами и регистрируют гидравлическое давление при всех допустимых степенях сжатия.

7.3.2 Проведение испытаний

7.3.2.1 Грузовую единицу сжимают (как это обычно происходит на практике), начиная с наименьшей силы сжатия и постепенно увеличивая ее до тех пор, пока груз можно поднять и транспортировать, не повреждая содержимого.

7.3.2.2 Грузовую единицу сжимают, поднимают и транспортируют по испытательному пути в соответствии с А.1 и при условиях, указанных в А.2 (приложение А).

7.3.2.3 Если грузовая единица может быть сжата с двух сторон, цикл испытаний распределяют с учетом вероятности сжатия с каждой стороны.

7.3.2.4 Испытание повторяют заданное количество раз или до разрушения образца.

7.4 Манипуляционное испытание на перемещение волоком

7.4.1 Общие положения

7.4.1.1 Испытания проводят для определения способности грузовой единицы выдерживать повторяющиеся погрузочно-разгрузочные операции с использованием автопогрузчика, оборудованного устройством для перемещения волоком.

7.4.1.2 Для испытаний используют автопогрузчик, описанный в 5.4. Если грузовую единицу обычно транспортируют в два яруса, то на нее при испытании устанавливают аналогичную грузовую единицу.

7.4.2 Проведение испытания

7.4.2.1 Грузовую единицу захватывают за петлю подкладного листа, приподнимают и перемещают по испытательному пути в соответствии с А.1 при условиях, указанных в А.2 (приложение А).

7.4.2.2 Если грузовую единицу захватывают за петлю подкладного листа с двух сторон, цикл испытаний проводят с учетом вероятности захвата с каждой стороны.

7.4.2.3 Испытание повторяют заданное количество раз или до полного разрушения образца.

7.5 Контроль повреждений

После каждого цикла испытаний (7.2) или каждого цикла манипулирования (подъема, транспортирования, установки) в соответствии с 7.3 и 7.4 грузовую единицу осматривают и фиксируют все виды повреждений, к которым могут быть отнесены:

- повреждение грузовой единицы, которое может привести к невозможности осуществлять доставку груза, его хранение, проведение погрузочно-разгрузочных операций;

- нарушение целостности грузовой единицы, которое может привести к его неустойчивости при последующих погрузочно-разгрузочных операциях;

- другие виды повреждений грузовой единицы.

8 Протокол испытаний

Протокол испытаний должен содержать:

- ссылку на настоящий стандарт;

- количество испытываемых образцов;

- полное описание грузовой единицы: вид транспортной тары, способ пакетирования, размеры грузовой единицы, данные о соответствии ГОСТ 24597, принятые условные обозначения элементов грузовой единицы;

- описание упаковываемой продукции, ее модели или бутафории;

- массу брутто грузовой единицы и массу нетто упакованной продукции в килограммах;

- температуру и относительную влажность окружающей среды при проведении испытаний;

- используемые методы испытаний;

- любые отклонения от данных методов испытаний;

- запись результатов испытаний со всеми пояснениями и замечаниями;

- дату проведения испытания;

- подпись лиц, проводивших испытания.

ПРИЛОЖЕНИЕ А

(справочное)

Транспортирование грузовой единицы по испытательному пути

А.1 Испытательная грузовая площадка

А.1.1 Стандартный L-образный путь оборудуют на плоской жесткой поверхности. Он представляет собой площадку шириной от 3 до 3,5 м, имеющую поворот 90°, зоны ускорения и торможения и наблюдательные пункты (ОР1-ОР5) (рисунок А.1).

ОР5 - подъем/опускание; ОР5-ОР1 - зона ускорения/торможения; ОР1-ОР2 - зона с препятствиями; ОР1-ОР3 - поворот 90°; ОР4 - подъем/опускание

Рисунок А.1 - Образец испытательного пути

А.1.2 Пользователи могут выбирать по своему усмотрению препятствия для испытательного пути. Препятствия, такие как железнодорожный путь, располагаемый на одном уровне с шоссейными дорогами, уклонами, люками и т.д., пересекаются перпендикулярно или находятся под углом.

А.2 Условия испытания

А.2.1 Автопогрузчик должен двигаться равномерно на протяжении всего пути с препятствиями или без них на гусеничном ходу со скоростью (1,5±0,3) м/с.

А.2.2 Максимальная скорость автопогрузчика на повороте не должна превышать 1 м/с.

А.2.3 В зоне торможения, при испытании на аварийную остановку, должно достигаться минимальное торможение - 2 м/с2.

А.2.4 Испытываемую грузовую единицу проверяют после каждого цикла погрузочно-разгрузочных операций (подъем, транспортирование и установка).

Ключевые слова: тара, испытание