ИЗМЕНЕНИЕ № 4

к СТО

ЦКТИ 10.003-2007

Трубопроводы пара

и горячей воды тепловых станций.

Общие технические требования к изготовлению

ИЗВЕЩЕНИЕ ОБ ИЗМЕНЕНИИ

|

ОАО «НПО ЦКТИ» |

Отдел № 24 |

Извещение БВАИ. 151-2014 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ДАТА ВЫПУСКА |

Приказ № 492 от 14.11.2014 |

Лист 1 |

Листов 14 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ПРИЧИНА |

Предложения организаций: ООО «Белэнергомаш-БЗЭМ», ОАО «ЗиО», ОАО «Красный котельщик», ОАО «ЭМАльянс», ОАО «ЗКО» |

Код 9 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

УКАЗАНИЕ О ЗАДЕЛЕ |

Не отражается |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

УКАЗАНИЕ О ВНЕДРЕНИИ |

По графику ТПП. Срок внедрения с 01.12.2014 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ПРИМЕНЯЕМОСТЬ |

----------------- |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

РАЗОСЛАТЬ |

ООО «Белэнергомаш-БЗЭМ», ОАО «ЭМАльянс», ОАО «ЗКО», ОАО НПО «ЦНИИТМАШ» |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ПРИЛОЖЕНИЕ |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ИЗМ. |

СОДЕРЖАНИЕ ИЗМЕНЕНИЯ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4 |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Пункт 2.1. В окончание пункта ввести: ГОСТ Р ИСО 4063-2010 «Сварка и родственные процессы. Перечень и условные обозначения процессов», РД 34 10.122-94 «Унифицированная методика стилоскопирования деталей и сварных швов энергетических установок», ТУ 0912-079-00212179-2012 «Заготовки кованые из стали марки 10Х9МФБ. Технические условия», ТУ 14-1-643-73 «Сталь сортовая жаропрочная марки 20Х12ВНМФ (ЭП 428). Технические условия», EN 10216-2:2002 «Трубы бесшовные для работы под давлением. Технические условия поставки», EN 10222-2:2000 "Стальные поковки, предназначенные для работы под давлением", ASME SA182/SA182M «Стандартные технические условия на кованые или прокатные, легированные и нержавеющие стальные фланцы труб, кованые фитинги и корпуса арматуры и детали для работы при повышенной температуре», ASME SA-335/SA-335M «Стандартные технические требования на бесшовные трубы из ферритных легированных сталей для работы при высоких температурах», ASME SA-336/SA-336M "Поковки из легированной стали для деталей, работающих в условиях высоких температур и давления", ТУ 0900-006-05764417-99 «Заготовки из стали марки 110Х9МФБ, 10Х9МФБ-Ш, 10Х9НСМФБ, 10Х9НСМФБ-Ш, 10Х9НСМФБ-ВД. Технические условия». 1. Пункт 4.2. - после первого абзаца ввести новый абзац: «Допускаемые напряжения для 9 % хромистых сталей следует принимать по таблице 4.1»; - второй абзац после слов: «проектную документацию» дополнить словом «трубопровода»; - исключить слова: «по программам, аттестованным Ростехнадзором»; - дополнить таблицей 4.1. 2. Пункт 4.10. Заменить слово: «отрасли» на «организации». 3. Пункт 5.3.15. Исключить первый абзац, Таблица 4.1 - Допускаемые напряжения 9 % хромистых сталей отечественного и зарубежного производства

4. Пункт 6.3. Второй абзац изложить в новой редакции: «Допускается применение труб по ГОСТ 8731 и ГОСТ 8733, изготовленных из слитка, методом пилигриммовой прокатки, при условии проведения у изготовителя 100 % УК на наличие продольных дефектов и дефектов типа «расслоение». 5. Таблица 6.1. - первую часть таблицы «Бесшовые трубы» дополнить марками стали:

- четвертую части таблицы «Поковки» дополнить марками стали:

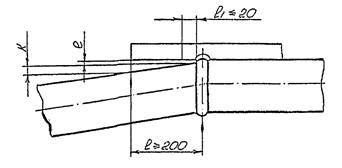

6. Пункт 7.1.6 изложить в новой редакции: «7.1.6. Полуфабрикаты (поковки, прокат и листы), предназначенные для изготовления элементов трубопроводов, не подвергавшиеся неразрушающему контролю на предприятии-изготовителе полуфабрикатов, должны подвергаться входному неразрушающему контролю на предприятии-изготовителе трубопроводов на соответствие требованиям, регламентированным нормативной документацией на соответствующие полуфабрикаты». 7. Подраздел 9.1 дополнить пунктом 9.1.10: «9.1.10. «В стыковых сварных соединениях элементов с различной толщиной стенок должен быть обеспечен плавный переход от большего к меньшему сечению путем соответствующей односторонней или двусторонней механической обработки конца элемента с более толстой стенкой. Угол наклона поверхностей переходов не должен превышать 15°. При разнице в толщине стенок менее 30 % от толщины стенки тонкого элемента, но не более 5 мм включительно, допускается осуществление указанного плавного перехода со стороны раскрытия кромок за счет наклонного расположения поверхности шва. Данное положение не распространяется на сварные соединения с питыми, коваными и штампованными деталями, а также с крутоизогнутыми отводами и деталями, увеличенная толщина стенок которых обусловлена расчетом на прочность. Конструктивные элементы подготовки кромок под сварку и размеры выполненных швов для таких изделий должны быть установлены чертежом или стандартом». 8. Пункт 9.3.7. Второе предложение изложить в новой редакции: «В выполненных поперечных сварных соединениях трубных деталей, имеющих прямые участки, не подвергавшиеся в процессе изготовления деформации вследствие гибки или калибровки, величина излома осей труб «к» не должна быть более 0,015l (рисунок 9.2). Здесь l ≥ 200 мм - длина поверхности прямого участка трубы, принимаемого за базу при наложении контрольной линейки длиной 400 мм». 9. Рисунок 9.2 заменить новым:

Рисунок 9.2 10. Пункт 10.4.12. - заменить слова: «согласованному с предприятием-изготовителем» на слова: «предприятия-изготовителя СУ»; - окончание первого предложения дополнить словами: «например, из стали марки 20Х12ВНМФ (ЭП 428) по ТУ 14-1-643»; - после слова «поверхностей» добавить: «G, Н, I на диафрагме и В, С, Е на сопле согласно рисункам 10.16 и 10.17». 11. Пункт 12.4.6.1, первый абзац. Окончание первого предложения дополнить словами: «по методике в соответствии с РД 34 10.122». 12. Таблицы 13.1, 13.2, 13.3, 13.4, 13.5 изложить в новой редакции: Таблица 13.1 - Требования к выполнению термообработки гнутых труб

13. Таблицу 12.1 изложить в новой редакции

Таблица 13.2 - Режимы термообработки после холодного формоизменения

Таблица 13.3 - Режимы термообработки после горячего формоизменения

14. Пункт 13.4.4. Окончание пункта дополнить словами: «(только для углеродистых и низколегированных кремнемарганцовистых сталей. При этом температура окончания деформации должна быть не ниже 700 °С)». Таблица 13.4 - Режим термообработки сварных соединений, выполненных всеми видами дуговой сварки

Таблица 13.5 - Температура выдержки при высоких отпусках сварных соединений элементов

15. Таблица 16.1. Объем контроля гибов и отводов труб методами МК, ПВК и УК (4-я и 5-я строки таблицы) изложить в редакции: Таблица 16.1

16. Пункт 16.2.1.3. В первом предложении изменить «ГОСТ 17410 и ОСТ 108.885.01» на «И № 23 СД-80». 17. Пункт 16.2.1.4. После слов: «поверхностей гибов» дополнить словами: «тройников, переходов, патрубков ВСУ», после слов: «отводы или гнутые трубы» - словами: «тройники, переходы, патрубки ВСУ». 18. Пункт 16.2.2. дополнить пунктом 16.2.2.4 «Нормы оценки качества МК (ПВК) контроля тройников - в соответствии с п. 16.2.1.4». 19. Таблица 16.2. В графе «Изделие» изменить: 3. «Тройники из бесшовных труб» на 3. «Тройники сварные из бесшовных труб»; 4. «Тройники из электросварных труб» на 4. «Тройники сварные из электросварных труб». 20. Подраздел 16.2 дополнить новыми пунктами 16.2.4.5, 16.2.5 и таблицей 16.4: «16.2.4.5. Капиллярному контролю подлежат все патрубки ВСУ по наружной радиусной криволинейной поверхности, прилегающей к утолщенной части патрубка (независимо от категории трубопровода). Нормы оценки качества МК (ПВК) - в соответствии с п. 16.2.1.4». «16.2.5. Контроль штуцеров, донышек, бобышек. Виды и объем неразрушающего контроля изделий (штуцеров, донышек, бобышек) представлены в таблице 16.4». Таблица 16.4

21. Пункт 16.2.3.3 дополнить словами: «Нормы оценки качества МК (ПВК) контроля переходов - в соответствии с п. 16.2.1.4». 22. Пункт 16.2.4.1. В первом абзаце изменить слово «сварки» на «сборки». 24. Пункт 19.1.7. В последнем абзаце изменить слова: «на заднем торце» на слова: «на выходном торце». 25. Приложение А. Таблицы изложить в новой редакции. Таблица А.1

Продолжение таблицы А.1

26. Приложение Б. Таблицы изложить в новой редакции Таблица Б.1

Таблица Б.2

Таблица Б.4

26. Таблицы Б.1, Б.2 и Б.3. Добавить пояснение к сноске, помеченной звездочкой: «До освоения трубопрокатными заводами изготовления труб из стали марки 15Х1М1Ф наружным диаметром менее 133 мм допускается применять трубы из стали марки 12Х1МФ соответствующих наружных диаметров и толщин стенки». 27. Приложение В. - пункт В.11 Заменить ссылки «ИСО 857 и ГОСТ 29297» на «ГОСТ Р ИСО 4063». - в таблице В.1 для сварных соединений типа С4 и С5 в графе «Тип сварки» включить условные цифровые обозначения видов сварки: (111), 121, 131, 135, 141 в соответствии с ГОСТ Р ИСО 4063». - рисунок В.4 дополнить примечанием: «Примечание - Допускается применять угол разделки кромок 15° + 2° вместо 7° + 1°». - в таблицу В.2 добавить страницу 92а. Лист 92а

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Лист 92а

Продолжение таблицы В.2

Размеры в миллиметрах

|

Размеры труб |

Размеры швов и теоретическая масса наплавленного металла |

|||||||||||||||||

|

Проход условный |

Dа×S |

dp |

Sk, не менее |

lp +5 |

h |

C1 |

С2 |

C3 |

С4 |

С5 |

||||||||

|

Номин. |

Пред. откл. |

Детали |

После зачистки сварного шва |

Вид сварки |

b |

Масса, кг |

b |

Масса, кг |

b |

Масса, кг |

b |

|||||||

|

Ручная |

Автоматическая |

Не менее |

Не менее |

Не менее |

Не менее |

|||||||||||||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|||||||||||||||

|

р = 4,02 МПа, t = 545 °C |

||||||||||||||||||

|

400 |

426×20 |

388 |

+0,89 |

15,5 |

15,0 |

70 |

1,0 |

+3,0 |

2,5 |

+2,5 |

- |

- |

|

- |

25 |

3,21 |

17 |

- |

|

-1,5 |

||||||||||||||||||

|

400 |

465×22 |

424 |

+0,97 |

16,3 |

15,8 |

60 |

1,0 |

+3,0 |

2,5 |

+2,5 |

- |

- |

- |

- |

26 |

3.88 |

17 |

- |

|

-1,5 |

||||||||||||||||||

|

500 |

530×25 |

484 |

+0,97 |

17,0 |

16,5 |

60 |

1,0 |

+3,0 |

2,5 |

+2,5 |

- |

- |

- |

- |

27 |

5,18 |

18 |

- |

|

-1,5 |

||||||||||||||||||

|

600 |

630×28 |

576 |

+1,00 |

21,5 |

21,0 |

65 |

1,0 |

4,0 |

2,5 |

+2,5 |

- |

- |

- |

- |

30 |

7,52 |

19 |

- |

|

-1,5 |

||||||||||||||||||

|

700 |

720×25 |

672 |

+1,00 |

21,8 |

21,3 |

60 |

1,0 |

4,0 |

2.5 |

+2,5 |

- |

- |

- |

- |

28 |

7,31 |

18 |

- |

|

-1,5 |

||||||||||||||||||

|

900 |

920×32 |

858 |

+1,00 |

29,5 |

29,0 |

70 |

1,0 |

4,0 |

2,5 |

+2,5 |

- |

- |

- |

- |

32 |

13,49 |

20 |

- |

|

-1,5 |

||||||||||||||||||

|

р = 37,27 МПа, t = 280 °C |

||||||||||||||||||

|

10 |

16×4 |

- |

- |

- |

- |

- |

1,0 |

±0,5 |

1,0 |

±0,5 |

12 |

0,01 |

- |

|

- |

- |

- |

- |

|

20 |

28×5 |

- |

- |

- |

- |

- |

1,5 |

±0,5 |

1,5 |

±0,5 |

- |

- |

11 |

0,02 |

- |

- |

- |

- |

|

40 |

57×9 |

- |

- |

- |

- |

- |

1,5 |

±0,5 |

1,5 |

±0,5 |

- |

- |

17 |

0,10 |

- |

- |

- |

- |

|

50 |

76×12 |

- |

- |

- |

- |

- |

1,5 |

+0,5 |

1,5 |

±0,5 |

- |

- |

22 |

0,22 |

- |

- |

- |

- |

|

80 |

108×16 |

78 |

+0,46 |

12,6 |

12,1 |

60 |

1,0 |

+3,0 |

2,5 |

+2,5 |

- |

- |

- |

- |

23 |

0,60 |

17 |

- |

|

-1,5 |

||||||||||||||||||

|

100 |

133×18 |

98 |

+0,54 |

15,0 |

14,5 |

65 |

1,0 |

+3,0 |

2,5 |

+2,5 |

- |

- |

- |

- |

24 |

0,86 |

17 |

- |

|

-1,5 |

||||||||||||||||||

|

125 |

159×22 |

117 |

+0,54 |

19,7 |

19,2 |

60 |

1,0 |

+3,0 |

2,5 |

+2,5 |

- |

- |

- |

- |

26 |

1,31 |

18 |

- |

|

-1,5 |

||||||||||||||||||

|

150 |

194×26 |

144 |

+0,63 |

22,5 |

22,0 |

65 |

1,0 |

+4,0 |

2,5 |

+2,5 |

- |

- |

- |

- |

28 |

2,09 |

19 |

- |

|

-1,5 |

||||||||||||||||||

|

150 |

219×32 |

156 |

+0,63 |

28,0 |

27,5 |

70 |

1,0 |

+4,0 |

2,5 |

+2,5 |

- |

- |

- |

- |

32 |

3,22 |

20 |

- |

|

-1,5 |

||||||||||||||||||

|

200 |

273×36 |

203 |

+0,72 |

32,8 |

32,3 |

75 |

1,0 |

+4,0 |

2,5 |

+2,5 |

- |

- |

- |

- |

34 |

4,71 |

21 |

- |

|

-1,5 |

||||||||||||||||||

|

250 |

325×42 |

245 |

+0,72 |

36,4 |

35,9 |

80 |

1,0 |

+4,0 |

3,0 |

+3,0 |

- |

- |

- |

- |

37 |

6,85 |

23 |

- |

|

-2,0 |

||||||||||||||||||

|

300 |

377×50 |

281 |

+0,81 |

44,0 |

43,5 |

85 |

1,0 |

+4,0 |

3,0 |

+3,0 |

- |

- |

- |

- |

42 |

10,43 |

25 |

- |

|

-2,0 |

||||||||||||||||||

|

300 |

426×56 |

318 |

+0,89 |

46,6 |

46,1 |

95 |

1,0 |

+4,0 |

3,0 |

+3,0 |

- |

- |

- |

- |

44 |

13,38 |

26 |

- |

|

-2,0 |

||||||||||||||||||