МЕЖГОСУДАРСТВЕННЫЙ

АВИАЦИОННЫЙ КОМИТЕТ

АВИАЦИОННЫЙ РЕГИСТР

РУКОВОДСТВО

по гарантии конструирования

бортовой электронной аппаратуры

КТ-254

2011

СОДЕРЖАНИЕ

1. ВВЕДЕНИЕ

Применение усложняющейся электронной аппаратуры для обеспечения многих самолетных функций, критичных для безопасности полета, выдвигает новые проблемы сертификации и безопасности. Эти проблемы возникают из-за того, что многие самолетные функции все больше подвергаются неблагоприятному влиянию ошибок в конструкции аппаратуры, которые достаточно трудно устранить из-за возрастающей сложности оборудования. Чтобы противостоять этой осознаваемой эскалации риска, стало необходимым обеспечить возможность устранения конструктивных ошибок аппаратуры более регулярным и контролируемым образом во время процессов конструирования и сертификации.

По мере усложнения бортового электронного оборудования, развития технологии и накопления опыта в использовании процедур, описанных в данном документе, этот документ будет пересматриваться.

1.1. Назначение документа

Данный документ был подготовлен с целью оказания помощи организациям, обеспечивая руководство для конструирования бортового электронного оборудования, которое безопасно выполняет предназначенные функции в специально установленных условиях эксплуатации. Это руководство должно быть равно применимо к существующим, новым и перспективным технологиям. Назначение данного документа состоит в следующем:

1. Определить цели гарантии конструирования аппаратуры.

2. Описать основу для этих целей - для гарантии правильной интерпретации руководства.

3. Обеспечить описание задач - для того чтобы разработать средства оценки соответствия данному и другим руководствам.

4. Предоставить руководство по действиям в обеспечение качества конструирования - для достижения целей гарантии конструирования.

5. Обеспечить гибкость в выборе процессов, необходимых для достижения целей данного документа, включая усовершенствования процессов по мере появления новых технологий.

Данный документ в большей степени рекомендует действия, которые должны быть выполнены для достижения целей гарантии конструирования, чем дает детальное описание того, как следует выполнять конструирование.

Философия, используемая при создании данного документа - это некоторый нисходящий подход, основанный на функциях системы, выполняемых электронной аппаратурой, а не восходящий подход и не концепция, основанные единственно на специфических компонентах аппаратуры, применяемых для реализации функции. Нисходящий подход более эффективен при рассмотрении ошибок конструирования, влияющих на безопасность, он облегчает конструктивные решения для системы и аппаратных средств и эффективен на этапе верификации. Например, верификация должна выполняться на самом высоком иерархическом уровне системы, устройства и подустройства, компонента или блока аппаратуры, для которого обеспечивается соответствие аппаратного изделия требованиям к нему и выполняются задачи верификации.

1.2. Область применения

Данный документ представляет собой руководство по конструированию бортовой электронной аппаратуры, начиная от концепции, далее через сертификацию и последующие после-сертификационные усовершенствования изделия в обеспечение поддержания летной годности. Он разработан для демонстрации соответствия сертификационным требованиям к самолетам транспортной категории и их оборудованию, но некоторые разделы данного документа могут быть применимы и к другому оборудованию. В нем описывается взаимосвязь между жизненным циклом системы и жизненным циклом конструирования аппаратуры, чтобы облегчить понимание взаимоотношений между процессами гарантии конструирования системы и аппаратуры. Он не предназначен для полного описания жизненного цикла системы, включая оценку безопасности системы и обоснования, а также процесса сертификации самолета.

Аспекты сертификации обсуждаются только в отношении жизненного цикла конструирования аппаратуры. Аспекты, связанные с возможностью создания, испытания и технического обслуживания аппаратуры, рассматриваются только в контексте летной годности конструкции аппаратуры.

Руководство в данном документе применимо к следующим, но не только, компонентам аппаратуры:

1. Быстросменные блоки.

2. Монтажные платы.

3. Микропрограммируемые пользователем компоненты, такие, как заказные специализированные интегральные схемы и программируемые логические интегральные схемы, включая любые связанные макрофункции.

4. Интегрированные технологические компоненты, такие, как гибридные и многокристальные модули.

5. Покупные компоненты.

Дополнительные рассмотрения, относящиеся специально к COTS-компонентам, включены в раздел 11, поскольку поставщики компонентов COTS не обязаны следовать процессу конструирования, описанному в данном документе, или обеспечивать необходимые данные жизненного цикла конструирования аппаратуры.

В данном документе не делается попытка определить программно-аппаратные средства. Программно-аппаратные средства должны быть классифицированы как аппаратные средства или как программное обеспечение и рассматриваться в соответствующих процессах. Данный документ предполагает, что во время определения системы ее функции распределятся между аппаратными средствами и программным обеспечением. Документ КТ-178В обеспечивает руководство для функций, которые назначены для реализации в программном обеспечении. Настоящий документ обеспечивает руководство для функций, которые назначены аппаратным средствам.

Примечание. Такой подход позволяет определить эффективный метод реализации и гарантии конструирования в момент спецификации системы и распределения функций. Все части должны быть согласованы с данным системным решением в момент, когда сделано распределение функций.

Оценка и квалификация инструментов, используемых при конструировании и верификации компонента аппаратуры, описаны в подразделе 11.4.

Данный документ не обеспечивает руководство, касающееся организационных структур или распределения ответственности между этими структурами.

Критерии квалификации в условиях эксплуатации также выходят за рамки содержания данного документа.

1.3. Связь с другими документами

Помимо требований летной годности, имеются различные национальные и международные стандарты на аппаратные средства. В некоторых случаях может потребоваться демонстрация соответствия этим стандартам. Однако в рамках данного документа не предполагается рассматривать специальные национальные и международные стандарты или предлагать средства, с помощью которых эти стандарты могут использоваться как альтернативные или дополнительные к данному документу.

Когда в данном документе используется термин «стандарты», это означает, что применяются стандарты, принятые обязательными для конкретного проекта бортовой системы, бортового оборудования, двигателей, или стандарты разработчика воздушного судна. Подобные стандарты могут быть получены из общих стандартов, созданных или принятых фирмой-изготовителем. Описание стандартов дано в подразделе 10.2.

1.4. Документы, относящиеся к рассматриваемому вопросу

Документ Р-4754 «Руководство по процессам сертификации высокоинтегрированных или сложных бортовых систем воздушных судов гражданской авиации» - как основа для конструирования высокоинтегрированных или сложных авиационных систем.

Документ Р-4761 «Руководство по методам оценки безопасности систем и бортового оборудования воздушных судов гражданской авиации» - как основа методов оценки безопасности, которые должны использоваться в процессе гарантии конструирования аппаратуры.

Документ «Требования к программному обеспечению бортовой аппаратуры и систем при сертификации авиационной техники КТ-178В» - как дополнительный документ по гарантии разработки ПО.

Документ «Условия эксплуатации и окружающей среды для бортового авиационного оборудования КТ-1600» может быть использован разработчиками оборудования как основной стандарт испытаний элементов квалификации аппаратуры на внешние воздействия.

1.5. Как применять данный документ

Данный документ предназначен для применения международным авиационным сообществом. Чтобы облегчить его применение, ссылки на специальные национальные правила и процедуры сведены к минимуму. Вместо этого используются общие термины. Например, термин «сертифицирующий орган» означает организацию или персону, которому предоставлено право одобрения от имени страны, ответственной за сертификацию. Когда вторая страна или группа стран проводит или участвует в данной сертификации, настоящий документ может использоваться в рамках двухстороннего соглашения или меморандума взаимопонимания между участвующими странами.

Руководящие положения в данном документе представляют собой консенсус авиационного сообщества и являются собранием наилучших практических промышленных данных по гарантии конструирования бортовой электронной аппаратуры. Принимая во внимание процесс, разработанный в данном документе, было намерение создать руководство, которое могло бы быть применимым к совершенно новым разработкам аппаратных средств и последующим изменениям. Руководящие указания для аппаратных средств, ранее разработанные по другим процессам, рассматриваются в подразделе 11.1. Понятно, что средства, отличные от тех, что описаны здесь, могут существовать и могут быть использованы заявителем.

В тех случаях, когда для того чтобы показать, как могут быть применены руководящие указания, примеры используются либо графически, либо повествовательно, они не должны интерпретироваться как предпочтительный метод.

В разделе 11 обсуждаются дополнительные указания для особых известных случаев, для которых задачи разделов с 2 по 9 не могут быть выполнены. К ним относятся описание ранее разработанных аппаратных средств, использование компонентов COTS, опыт эксплуатации изделия, оценка и квалификация инструментальных средств.

В Приложении А представлено руководство по необходимым данным жизненного цикла конструирования аппаратуры, основанным на реализуемом уровне гарантии конструирования.

В Приложении В даны руководящие указания по методам гарантии конструирования для аппаратных средств, используемых для реализации функций уровней А и В, которые должны применяться дополнительно к указаниям разделов с 2 по 11. Приложение В можно применять к аппаратуре уровней С и D гарантии конструирования на усмотрение заявителя.

Словарь терминов содержится в Приложении С.

Приложение D содержит перечень сокращений, которые используются в документе, и их полное название. Перечень не предполагает, что дается полное описание или что все элементы значимы для конкретного изделия.

Примечания используются в данном документе для того, чтобы дать объяснения, выделить пункт или привлечь внимание к соответствующим предметам, которые не полно описаны в контексте. Примечания не содержат руководящие указания.

Слово «должен» используется, когда есть намерение обеспечить руководство. Слово «может» относится к необязательной информации.

В данном документе используется термин «элемент аппаратуры» для описания электронной аппаратуры, которая является предметом данного документа.

Определитель «аппаратный» принят в рамках всего документа, если не оговорено особо. Применение термина «требования» означает «требования к аппаратным средствам». Определители «системный» или «программное обеспечение» всегда будет применяться специализировано, например «требование к системе».

Примечание. Различные промышленные рекомендательные документы и авиационные требования не всегда используют адекватную терминологию. Читателю следует знать об этом при использовании того или иного термина. Определения терминов, используемых в документе, даны в Словаре терминов.

1.6. Определение сложности

Хотя в различных классификациях термин «сложность» используется для описания электроники, как простой, сложной и очень сложной, разница между этими классификациями четко не определена. Определение различий в сложности в данном документе основано на осуществимости и уровне трудности, необходимом для выполнения допустимого покрытия верификации детерминистскими средствами.

Проверка аппаратуры должна проводиться иерархически на уровнях интегральных схем, плат и быстросменных блоков по степени интеграции, включая соответствующие функции, которые не могут быть проверены, такие, как неиспользуемые режимы в устройствах многократного применения и потенциально скрытые состояния в последовательных машинах.

Элемент аппаратуры определяется как простой, только если обширная комбинация детерминистских испытаний и анализов, соответствующих уровню гарантии конструирования, сможет гарантировать правильность функциональной характеристики во всех предполагаемых условиях эксплуатации без аномалий в поведении.

Когда элемент не может быть классифицирован как простой, он должен быть классифицирован как сложный. Элемент, созданный из простых элементов, сам может быть сложным. Элементы, которые содержит схема, такие, как ASIC и PLD, могут считаться простыми, если они соответствуют критерию простоты, описанному в этом подразделе.

Чтобы снизить риск проекта, предлагаемые средства обеспечения гарантии конструирования для сложных элементов должны быть согласованы с сертифицирующим органом на раннем этапе жизненного цикла конструирования аппаратуры.

Для простого элемента аппаратуры нет необходимости в обширной документации на процесс конструирования. Поддерживающие процессы верификации и управления конфигурацией должны выполняться и документироваться и для простого элемента аппаратуры, но обширная документация не требуется. Следовательно, существуют незначительные издержки при конструировании простого элемента аппаратуры, соответствующего данному документу. Основное влияние данного документа должно быть направлено на конструирование сложных элементов аппаратуры.

1.7. Альтернативные методы или процессы

Для гарантии конструирования аппаратуры могут использоваться методы или процессы, отличные о тех, которые описаны в настоящем документе. Эти методы и процессы должны быть оценены на основе их способности удовлетворять применяемым правилам. Альтернативные методы или процессы должны быть одобрены сертифицирующим органом до их внедрения. Вместо прямого сравнения с применяемыми правилами для уменьшения риска проекта при оценке альтернативных методов или процессов путем сравнения с данным документом заявитель может использовать следующее инструкции.

Внимание при оценке альтернативных методов и процессов может быть обращено на следующее:

1. Когда вместо процессов, предписанных данным документом, используются иные процессы, то следует показать, что они обеспечивают эквивалентный уровень гарантии конструирования в отношении одной или более целей, указанных в разделах с 2 по 9 данного документа.

2. Следует оценить влияние предложенных альтернативных методов или процессов на удовлетворение целей гарантии конструирования аппаратуры.

3. Следует оценить влияние предложенных альтернативных методов или процессов на данные жизненного цикла.

4. Логическое обоснование использования предложенных альтернативных методов или процессов следует подтвердить доказательствами того, что методы или процессы дадут ожидаемые результаты.

1.8. Обзор документа

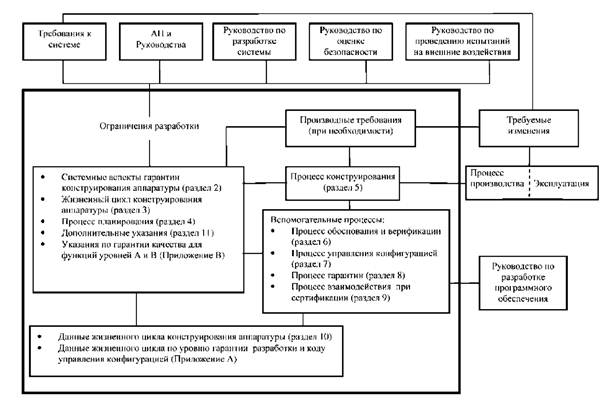

На рисунке 1-1 дан графический обзор разделов данного документа и некоторые их связи с другими разделами или с другими соответствующими процессами. Цель состоит не в том, чтобы показать поток данных, а в том, чтобы показать, как соотносятся разделы и внешние процессы.

1.9. Отличия данного документа от DO-254/ED-80

Настоящий документ следует рассматривать как технический перевод документа RTCA DO-254/EUROCAE ED-80 «Design Assurance Guidance for Airborne Electronic Hardware».

В документе сохранены все разделы и подразделы документа DO-254/ED-80.

Раздел 1 дополнен настоящим подразделом.

Подраздел 1.4 содержит ссылки на документы, аналогичные указанным в DO-254/ED-80

В раздел 5 добавлено Примечание 3 о рекомендуемом сопоставлении стадий конструирования и документов по Единой системе конструкторской документации с процессами и данными в настоящем документе.

Рисунок 1-1. Обзор документа

2. СИСТЕМНЫЕ АСПЕКТЫ ГАРАНТИИ КОНСТРУИРОВАНИЯ АППАРАТУРЫ

Гарантия конструирования аппаратуры начинается на уровне системы с распределения функций системы аппаратным средствам и с назначения им соответствующих системе уровней гарантии конструирования.

Отдельная функция системы может быть назначена компоненту аппаратуры, компоненту программного обеспечения или комбинации аппаратуры и ПО. Требования по безопасности, связанные с функцией, рассматриваются с точки зрения системы, с точки зрения ПО и с точки зрения аппаратуры для определения уровня надежности и уровня гарантии, необходимых для удовлетворения этим требованиям.

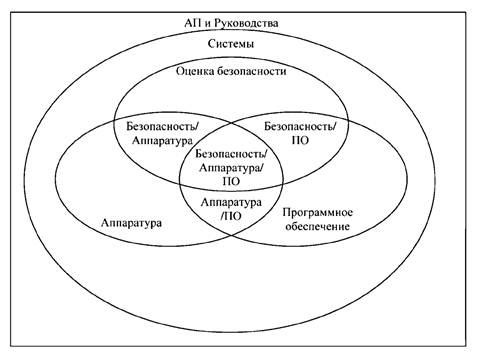

На рисунке 2-1 показано взаимоотношение процесса разработки системы для бортовых систем и оборудования с оценкой безопасности, конструированием аппаратуры и процессом разработки ПО.

Рисунок 2-1. Взаимоотношение между бортовыми системами,

оценкой безопасности и процессами аппаратных средств и ПО

На рисунке 2-1 представлены четыре области совмещения: Безопасность/Аппаратура, Безопасность/ПО, Аппаратура/ПО и Безопасность/Аппаратура/ПО. Эти совмещения иллюстрируют взаимоотношения и взаимодействия между данными процессами, когда требования к системе могут выражаться в относящихся требованиях и указаниях по гарантии конструирования многих процессов. Например, функция аппаратуры, которая содержит требования по безопасности, будет входить как процесс оценки безопасности, так и процесс жизненного цикла конструирования аппаратуры.

Совмещения показывают необходимость в координированном взаимодействии между процессами с целью обеспечения удовлетворения требований к функции системы. Обсуждение процессов обеспечения ПО или системы выходит за рамки данного документа. Однако при координации конструирования для функции аппаратуры заявитель может пожелать воспользоваться преимуществом гарантии, обеспечиваемой деятельностью в процессах системы или программного обеспечения.

Эти взаимоотношения и взаимосвязи описываются в подразделах с 2.1.1 по 2.1.3 ниже.

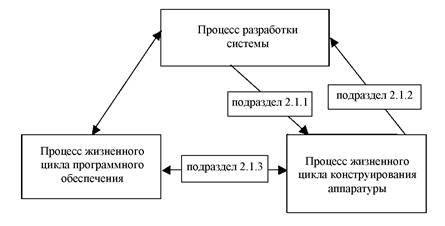

2.1. Информационный поток

Поток информации между процессами жизненного цикла представлен на рисунке 2-2. В следующих подразделах описывается поток информации от процесса разработки системы к процессу жизненного цикла конструирования аппаратуры, от процесса жизненного цикла конструирования аппаратуры к процессу разработки системы и между процессом жизненного цикла конструирования аппаратуры и процессом жизненного цикла программного обеспечения.

Примечание. Считается, что эти процессы итеративные, а изменения могут наблюдаться в пределах всего жизненного цикла конструирования аппаратуры.

Рисунок 2-2. Процессы разработки системы

2.1.1. Информационный поток от процесса разработки системы к процессу жизненного цикла конструирования аппаратуры

Эта информация может включать:

1. Требования к конструкции и по безопасности, предъявляемые к аппаратуре.

2. Уровень гарантии разработки для каждой функции вместе с соответствующими требованиями и условиями отказа, если применимо.

3. Распределенные вероятности и время подверженности риску для функциональных отказов аппаратуры.

4. Описание интерфейса аппаратура/программное обеспечение.

5. Требования к стратегии безопасности и конструктивные ограничения, такие, как контролепригодность, методы конструирования и архитектура аппаратуры.

6. Требования по верификации системы, которые должны выполняться на уровне верификации аппаратуры.

7. Требования к размещению, к эргономике и окружающим условиям, относящиеся к аппаратуре.

8. Отчеты о проблемах интеграции, которые могут оказать влияние на требования. Они могут возникнуть в результате таких видов деятельности, как верификация системы, формирование требований к системе и оценка безопасности системы.

2.1.2. Информационный поток от процесса жизненного цикла конструирования аппаратуры к процессу разработки системы

Этот информационный поток может включать:

1. Реализацию требований в виде чертежей, схем и перечней деталей.

2. Производные требования к аппаратуре, которые могут оказать влияние на любое предписанное требование.

3. Архитектура реализации, включая пределы парирования неисправностей.

4. Подтверждающие материалы по любому требуемому мероприятию верификации и обоснования, выполненному во время жизненного цикла конструирования аппаратуры.

5. Данные анализа безопасности изделия, такие, как:

a. Вероятности и интенсивности отказов для обозначенных функциональных отказов, относящихся к процессу SSA.

b. Анализ отказов общего режима.

c. Границы локализации и общие стратегии ослабления последствий отказов.

d. Данные анализа скрытых состояний, относящиеся к системным требованиям. Примерами являются аппаратные средства контроля отказов, интервалов обнаружения отказов и необнаруживаемые отказы.

6. Требования к действиям по верификации аппаратуры, которые должны выполняться при верификации на уровне системы.

7. Допущения и методы анализа требований по установке и окружающим условиям, необходимым для достоверности результатов исследований.

8. Отчеты о проблемах или изменениях, которые могут повлиять на требования к системе, к программному обеспечению или к аппаратуре.

2.1.3. Информационный поток между процессом жизненного цикла конструирования аппаратуры и процессом жизненного цикла программного обеспечения

Эта информационный поток может содержать:

1. Производные требования, необходимые для интеграции аппаратуры/ПО, такие, как определение протоколов, временных ограничений и схем адресации интерфейса аппаратуры и ПО.

2. Ситуации, при которых верификация аппаратуры и ПО требует координации.

3. Выявленные несовместимости между аппаратурой и ПО, которые могут входить в систему регистрации внесения изменений.

4. Данные оценки безопасности, которые также должны быть доступны для системных процессов.

2.2. Процессы оценки безопасности системы

Существует три процесса оценки безопасности системы: оценка функциональной опасности, предварительная оценка безопасности системы и собственно оценка безопасности системы. Эти процессы используются для установления целей безопасности системы, применимых к процессу гарантии разработки системы и определения того, что функции системы достигают целей безопасности.

Процесс SSA должен преобразовывать цели безопасности в требования по безопасности к системе и аппаратуре. Эти требования должны включать основные цели безопасности и характеристики безопасности для функций и архитектуры системы и аппаратуры. Процесс SSA и процесс разработки системы распределяет эти требования безопасности к аппаратуре.

Существует пять уровней гарантии разработки системы, с уровня А до уровня Е, соответствующие пяти категориям отказных состояний: катастрофическое, аварийное, сложное, усложнение условий полета и без последствий. В таблице 2-1 установлено соотношение уровней гарантии конструирования аппаратуры с пятью категориями отказных состояний, даны определения отказных состояний аппаратуры и соответствующих им уровней гарантии конструирования. Первоначально уровень гарантии конструирования аппаратуры для каждой функции аппаратуры определяется процессом SSA путем использования FHA для определения потенциальных опасностей, а затем в процессе PSSA распределяются требования по безопасности и соответствующие отказные состояния по функциям, реализуемым в аппаратуре.

В течение жизненного цикла конструирования аппаратуры может существовать итеративная обратная связь между процессами оценки безопасности, разработки системы и конструирования аппаратуры для гарантии того, что сконструированная и изготовленная аппаратура удовлетворяет требованиям по безопасности, функциональным требованиям и требованиям к рабочим характеристикам системы, предназначенным аппаратуре.

Таблица 2-1. Определения уровня гарантии конструирования аппаратуры и их взаимоотношения с уровнем гарантии разработки системы

|

Уровень гарантии разработки системы |

Классификация отказного состояния |

Описание отказного состояния |

Определение уровня гарантии конструирования аппаратуры |

|

Уровень А |

Катастрофическое |

Отказное состояние, для которого принимается, что при его возникновении предотвращение гибели людей оказывается практически невозможным |

А: Аппаратура, ненормальное выполнение функций которой, согласно оценке, полученной в процессе анализа безопасности аппаратуры, может вызвать или способствовать отказу функции системы, приводящему к катастрофическому отказному состоянию для воздушного судна |

|

Уровень В |

Аварийное |

Отказное состояние, которое может привести к значительному ухудшению характеристик воздушного судна и/или физическому утомлению, или такой рабочей нагрузке экипажа, что уже нельзя полагаться на то, что он выполнит свои задачи точно и полностью |

В: Аппаратура, ненормальное выполнение функций которой, согласно оценке, полученной в процессе анализа безопасности аппаратуры, может вызвать или способствовать отказу функции системы, приводящему к аварийному отказному состоянию для воздушного судна |

|

Уровень С |

Сложное |

Отказное состояние, которое может привести к заметному ухудшению характеристик воздушного судна и/или выходу одного или нескольких параметров за эксплуатационные ограничения, но без достижения предельных ограничений, и/или уменьшению способности экипажа справиться с неблагоприятными условиями, как из-за увеличения рабочей нагрузки, так и из-за условий, понижающих эффективность действий экипажа |

С: Аппаратура, ненормальное выполнение функций которой, согласно оценке, полученной в процессе анализа безопасности аппаратуры, может вызвать или способствовать отказу функции системы, приводящему к сложному отказному состоянию для воздушного судна |

|

Уровень D |

Усложнение условий полета |

Отказное состояние, которое может привести к незначительному ухудшению характеристик воздушного судна, и/или незначительному увеличению рабочей нагрузки на экипаж |

D: Аппаратура, ненормальное выполнение функций которой, согласно оценке, полученной в процессе анализа безопасности аппаратуры, может вызвать или способствовать отказу функции системы, приводящему к отказному состоянию для воздушного судна типа усложнение условий полета |

|

Уровень Е |

Без последствий |

Отказное состояние, которое не влияет на характеристики воздушного судна и не увеличивает рабочую нагрузку на экипаж |

Е: Аппаратура, ненормальное выполнение функций которой, согласно оценке, полученной в процессе анализа безопасности аппаратуры, может вызвать или способствовать отказу функции системы без влияния на эксплуатационные возможности воздушного судна или загрузку экипажа. К функциям уровня Е не требуется применение каких-либо положений данного документа, однако они могут использоваться как ориентиры |

2.3. Оценка безопасности аппаратуры

Оценка безопасности аппаратуры производится в соответствии и в обеспечение процесса SSA. Назначение этого процесса безопасности заключается в демонстрации того, что применяемые системы и оборудование, включая аппаратуру, удовлетворяют требованиям по безопасности применимых правил сертификации воздушного судна.

Используя требования по безопасности, функциональные требования и требования к характеристикам, которые предъявлены к аппаратуре, оценка безопасности аппаратуры определяет уровень гарантии конструирования аппаратуры для каждой функции и содействует определению используемой стратегии обеспечения гарантии конструирования.

2.3.1. Обсуждение оценки безопасности аппаратуры

Разработчик компонента аппаратуры может показать соответствие требованиям по безопасности, предъявляемым к аппаратуре, и уровню гарантии конструирования аппаратуры по соответствующей стратегии гарантии конструирования.

Один уровень гарантии конструирования и одна стратегия могут быть применимы ко всему элементу аппаратуры, или элемент аппаратуры может быть оценен как имеющий отдельные тракты функционального отказа - для того чтобы включить несколько уровней гарантии конструирования или стратегий гарантии конструирования. Анализ тракта функционального отказа может использоваться для того, чтобы оправдать более низкий уровень гарантии конструирования для части элемента аппаратуры или для реализации различных функций, применяемых с различными технологиями или различным характером эксплуатации изделия.

Примечание. Описание FFPA приведено в разделе 2 Приложения В. Хотя он адресован конкретному предмету Приложения В, этот метод анализа может быть применен к любому уровню гарантии конструирования.

Если элемент аппаратуры содержит функции, которые сами имеют различные уровни гарантии конструирования, то в подобных ситуациях можно применять любой из следующих методов:

Весь элемент может отвечать самому высокому уровню гарантии конструирования.

Отдельные функции (реализующие их функциональные компоненты) могут отвечать раздельно их соответствующим уровням гарантии конструирования, как это определяется оценкой безопасности аппаратуры, если их функционирование, интерфейсы и разделяемые ресурсы могут быть защищены от неблагоприятных влияний функциональных компонентов с более низкими уровнями гарантии конструирования. Гарантией конструирования разделяемых ресурсов будет служить уровень гарантии конструирования функции с наивысшим уровнем.

Руководство по оценке безопасности аппаратуры включает следующие положения:

1. Итеративная оценка безопасности аппаратуры и конструирование должны определять производные требования по безопасности аппаратуры и гарантировать выполнение предписанных аппаратуре требований по безопасности и производных требований.

2. Эти производные требования должны содержать требования по безопасности к архитектуре аппаратуры, схемам и компонентам и защите от аномального поведения, включая применение специальных характерных свойств архитектурной и функциональной безопасности аппаратуры, таких, как:

a. Резервирование компонентов и схем;

b. Разделение или электрическая изоляция между схемами и компонентами;

c. Разнородность схем или компонентов;

d. Контроль схем или компонентов;

e. Механизмы защиты или реконфигурации;

f. Допустимые интенсивности отказов и вероятности случайных отказов и скрытых отказов для схем и компонентов;

g. Ограничения по применению или установке;

h. Предупреждение и контроль срывов в работе и восстановление после срывов.

3. Процесс гарантии конструирования аппаратуры и оценка безопасности аппаратуры должны вместе определять специальные методы обеспечения соответствия и уровень гарантии конструирования для каждой функции и должны определять, что приемлемый уровень гарантии конструирования достигнут.

Примечание. Аномальное поведение аппаратуры может быть вызвано случайными неисправностями или ошибками конструирования элемента аппаратуры или срывами в работе аппаратуры.

Конструктор аппаратуры может выбрать более высокий уровень гарантии конструирования аппаратуры для реализующего функцию компонента аппаратуры. Примером может служить возможность повторного использования этого компонента аппаратуры в установке, требующей более высокого уровня гарантии конструирования.

В оценке безопасности аппаратуры могут использоваться различные методы количественной и качественной оценки. К ним относятся анализ дерева неисправности, анализ общего режима, анализ видов и последствий отказов, методы статистической оценки надежности для прикладной количественной оценки случайных отказов.

2.3.2. Количественная оценка случайных отказов аппаратуры

Методы прогнозирования и статистической оценки отказов, которые основаны на интенсивностях отказов аппаратуры, резервировании, разделении и изоляции, статистических данных о видах отказов, анализе вероятности, контроле процесса конструирования подтвердили свою пригодность как средства оценки количественных факторов риска для случайных отказов аппаратуры.

2.3.3. Качественная оценка ошибок конструирования аппаратуры и срывов

В отличие от случайных отказов аппаратуры ни ошибки конструирования, ни некоторые типы срывов статистически непрогнозируемы, и могут пересекать границы резервирования в форме отказов общего режима. Методы, которые должны использоваться для управления резервом, и методы количественной оценки нужно выбирать так, чтобы потенциальные отказы общего режима и влияние срывов могли быть, когда это необходимо, предотвращены или уменьшены.

Несмотря на трудности количественной оценки, угроза безопасности от ошибок конструирования и срывов может быть на практике эффективно оценена методами качественной оценки безопасности. Такие методы анализа, как анализ дерева неисправности, анализ общего режима и функциональный анализ видов и последствий отказа, являются основными качественными методами и могут использоваться для оценки ошибок конструирования и срывов. В частности, эти методы могут определять потенциальные влияния ошибок конструирования и срывов и могут помочь в определении средств, с помощью которых ошибки и срывы могут быть предотвращены или ослаблено их влияние. Применение данных методов позволит включить оценку безопасности аппаратуры в определение стратегий гарантии конструирования аппаратуры, которые используются и могут использоваться итеративно в течение всего процесса конструирования аппаратуры для качественного определения гарантии конструирования, достигнутого с помощью выбранных стратегий.

2.3.4. Обсуждение гарантии конструирования для классификации отказных состояний аппаратуры

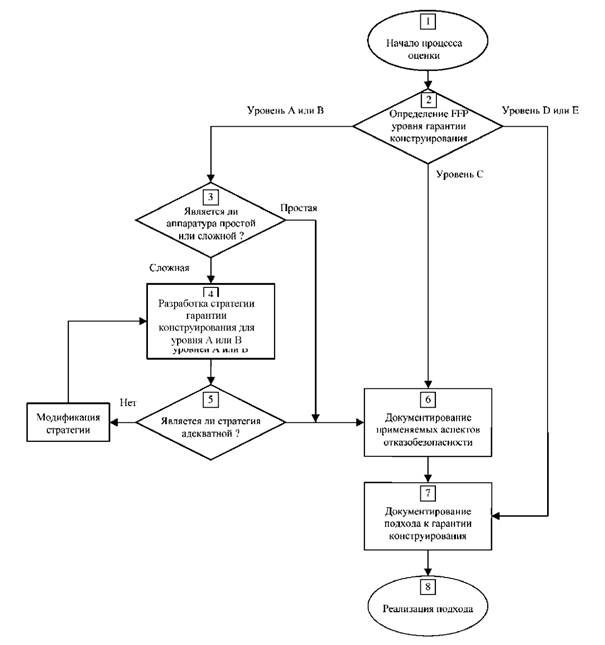

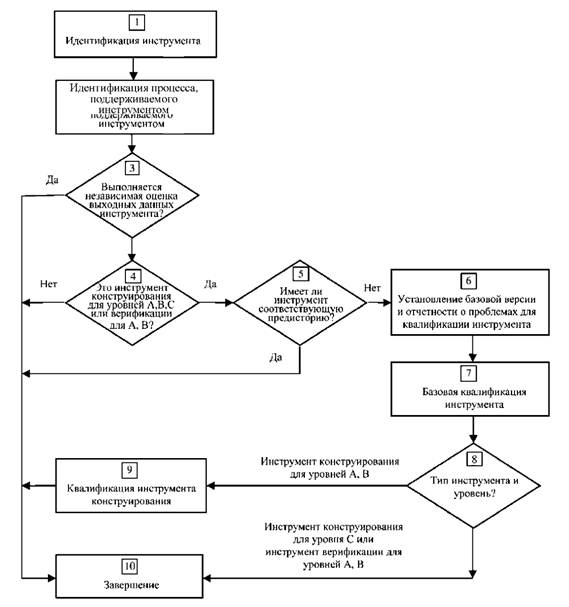

По мере возрастания степени опасности отказного состояния системы увеличивается значимость гарантии конструирования - в обеспечение того, что относящиеся отказные состояния ослаблены. Для всех уровней гарантии конструирования должен быть разработан соответствующий подход или стратегия. На рисунке 2-3 представлен процесс принятия решения для разработки соответствующей стратегии гарантии конструирования.

Устанавливается следующее:

1. Для реализуемых в аппаратуре функций уровня А или В при определении гарантии конструирования следует рассматривать потенциальные аномальные поведения или потенциальные ошибки при конструировании функций аппаратуры.

2. При разработке стратегий гарантии конструирования каждой реализуемой функции следует использовать процесс принятия решения, представленный на рисунке 2-3.

3. В дополнении к правилам, данным в разделах с 3 по 11, для функций уровней А и В следует применять стратегии, описанные в Приложении В.

4. Стратегию гарантии конструирования следует выбрать в зависимости от архитектуры аппаратуры и выбранной технологии реализации аппаратуры.

Разные технологии, отличия в подборе компонентов и их использовании дают отличающуюся информацию жизненного цикла конструирования аппаратуры и различные степени внутренней защиты от ошибок конструирования и их последствий. Наиболее подходящий метод гарантии конструирования может варьироваться для различных функций внутри одного и того же элемента аппаратуры.

Цифры в блоках принятия решения и действий на рисунке 2-3 относятся к сопровождающим рисунок пронумерованным примечаниям, которые поясняют решение или действие.

Рисунок 2-3. Процесс принятия решения для выбора стратегии гарантии конструирования аппаратуры

1. Начало процесса оценки. Для всех уровней гарантии конструирования должен быть разработан подход или стратегия обеспечения соответствующего уровня гарантии конструирования.

2. Определение FFP уровня гарантии конструирования. Для каждого определенного элемента аппаратуры определите и документируйте тракты функционального отказа, связанные с элементом, и уровень гарантии конструирования. Следует использовать общепринятые методы оценки безопасности для определения того, какие аппаратные схемы есть, а каких нет в идентифицированных трактах функционального отказа уровня А или В.

3. Является ли аппаратура простой или сложной? Для трактов функционального отказа уровня А или В гарантии конструирования аппаратуры определите, является ли аппаратура простой или сложной, как описано в подразделе 1.6.

4. Разработка стратегии гарантии конструирования сложных FFPs уровня А или В. Если тракт функционального отказа сложный, а уровень А или В, используйте дополнительные стратегии, описанные в Приложении В, для определения стратегии гарантии конструирования, соответствующей концепции применения и методам ослабления влияния ошибок. Для каждого тракта функционального отказа уровня А или В должна быть определена стратегия гарантии конструирования, используя эффективный анализ, опыт эксплуатации изделия или архитектурное ослабление влияния.

При реализации трактов функционального отказа уровня А может потребоваться более одного метода, если выбранный метод не обеспечивает полного снижения потенциальных отказов и аномальных поведений.

5. Является ли стратегия адекватной? Определите, существуют ли недостатки в стратегиях гарантии конструирования и, если недостатки в стратегии существуют или будут существовать в предлагаемых данных, модифицируйте стратегию, с тем чтобы скорректировать недостатки, предлагая дополнительную гарантию конструирования, реализации или архитектурную стратегию. Когда стратегия гарантии конструирования является приемлемой, документируйте процессы гарантии конструирования для каждого тракта функционального отказа. Стратегия должна быть связана с аспектами участия сертифицирующего органа, такими, как планы, рассмотрение программ и контроль деятельности.

6. Документирование применяемых аспектов отказобезопасности. Определите соответствующую отказобезопасную архитектуру и характеристики элемента аппаратуры и выполните анализ с целью удовлетворения требований к готовности и целостности системы. Документируйте аспекты отказобезопасной конструкции и соответствующий анализ общего режима, анализ вероятности, архитектурные и другие особенности.

7. Документирование подхода к гарантии конструирования. Документируйте и получите одобрение сертифицирующего органа для соответствующих стратегии и метода в плане сертификации системы или в плане сертификации аппаратуры.

8. Реализация подхода. Реализуйте конструкцию аппаратуры в соответствии с подходом к обеспечению гарантии конструирования, как определено в одобренном плане, и документируйте материалы, подтверждающие соответствие одобренным планам и стратегии.

3. ЖИЗНЕННЫЙ ЦИКЛ КОНСТРУИРОВАНИЯ АППАРАТУРЫ

В этом разделе описывается жизненный цикл конструирования аппаратуры, обсуждаемый в разделах с 4 по 9. В данном документе не обсуждается ни наиболее предпочтительная модель жизненного цикла, ни подразумеваемая структура реализующей проект организации. Жизненный цикл конструирования аппаратуры равно применим как к разработке новых систем или оборудования, так и к модификациям существующих систем и оборудования. Жизненный цикл для каждого проекта должен основываться на выборе и распределении процессов и действий, определяемых атрибутами проекта, такими, как стабильность требований, применение ранее разработанной аппаратуры и уровни гарантии конструирования аппаратуры. Процессы жизненного цикла конструирования аппаратуры могут быть итеративными, т.е. первично выполненными, повторно выполненными и модифицированными вследствие расширяющегося конструирования и обратной связи между процессами.

3.1. Процессы жизненного цикла конструирования аппаратуры

Процессами жизненного цикла конструирования аппаратуры являются:

1. Процесс планирования аппаратуры, описываемый в разделе 4, определяет и координирует действия конструирования аппаратуры и процессы поддержки проекта.

2. Процессы конструирования аппаратуры, описываемые в разделе 5, формируют данные конструирования и результирующее аппаратное изделие. Эти процессы охватывают формирование требований, эскизное проектирование, детальное проектирование, реализацию и переход к производству.

3. Процессы поддержки, описываемые в разделах с 6 по 9, формируют данные жизненного цикла конструирования аппаратуры, которые обеспечивают правильность и управление жизненным циклом конструирования аппаратуры и его выходными данными, включая планирование, конструирование, оценку безопасности аппаратуры и процессы поддержки. Эти процессы, как правило, выполняются одновременно с процессами планирования и конструирования. К этим процессам относятся обоснование, верификация, управление конфигурацией, процесс гарантии и взаимодействие при сертификации.

3.2. Критерии перехода

Проблемы разработки изделия с различными элементами на различных этапах разработки требуют методов для обеспечения целесообразного управления процессом конструирования, чтобы справляться с риском запуска следующего процесса до того, как будут завершены все части предыдущего процесса. Критерии перехода, определенные как минимальные данные, используемые для оценки передвижения от одного процесса к другому, могут использоваться в ключевых точках процесса. Анализ, выполняемый в процессе планирования, должен определять применение критериев перехода. Нет необходимости устанавливать критерии перехода между каждой парой этапов процессов, определенных в планах. Выбор критерия перехода должен быть связан с влиянием на безопасность. Например, перед выполнением верификации функции для получения сертификационного зачета требования к этой функции должны быть документированы и ее реализация должна находиться под управлением конфигурацией.

Критерии перехода должны быть документированы в планах аппаратуры. Использование критериев перехода не предполагает никакую конкретную модель жизненного цикла и не препятствует таким стратегиям конструирования, как быстрая разработка прототипа и параллельное конструирование.

4. ПРОЦЕСС ПЛАНИРОВАНИЯ

В данном разделе описывается процесс планирования аппаратуры, используемый для управления конструированием элемента аппаратуры. В рамках данного процесса формируются планы аппаратуры, которые могут содержаться в одном или более документах. Если используется множество документов, главный план должен содержать соответствующие ссылки на необходимые документы. Стандартные документы, обеспечивающие реализацию специфических процессов жизненного цикла конструирования аппаратуры, таких, как процесс управления конфигурацией или процесс гарантии, допускаются при условии, что они отвечают задачам планирования для соответствующего процесса.

4.1. Цели процесса планирования

Назначение процесса планирования состоит в определении средств, с помощью которых функциональные требования и требования к летной годности преобразуются в элемент аппаратуры и сопровождаются приемлемым количеством доказательств, гарантирующих, что он будет безопасно выполнять предназначенные ему функции. Цели процесса планирования следующие:

1. Определение процессов жизненного цикла конструирования аппаратуры.

Примечание. В планы могут быть включены действия, контрольные точки, входные и выходные данные, организационная ответственность.

2. Определение и выбор стандартов.

3. Определение или выбор среды конструирования и верификации.

4. Представление сертифицирующему органу средств подтверждения соответствия целям гарантии конструирования аппаратуры, включая стратегии, определенные на основе положений пункта 2.3.4.

Примечание. Новые и развивающиеся технологии, средства и процессы могут потребовать изменение деталей процесса планирования. Следовательно, ключевым элементом процесса планирования является гибкость.

4.2. Мероприятия процесса планирования

Рекомендации по процессу планирования:

1. Следует определить процесс жизненного цикла конструирования аппаратуры, включая критерии перехода, если они применяются, и взаимосвязи между отдельными процессами, такие, как очередность и механизмы обратной связи.

2. Следует определить и объяснить предлагаемые методы конструирования. Сюда относится рассмотрение предполагаемой конфигурации аппаратуры и предлагаемых методов верификации.

3. Следует определить стандарты на конструирование аппаратуры, если предполагается их использование в проекте, включая допустимые отклонения от стандартов. Стандарты могут находиться в диапазоне от базовых стандартов качества до специальных стандартов компании или относиться только к конкретной программе.

Примечание. Стандарты помогают уменьшить вероятность необнаруженных ошибок конструирования через применение проверенных технологических методов, определенных в ходе предыдущих разработок.

Пользователь и разработчик аппаратуры должны знать, применяя стандарты к новым конструкциям и технологиям, что такое применение может быть ошибочным. Отклонения от этих стандартов могут быть обусловлены ограничениями конструирования, конфликтами с требованиями системы или несовместимостью с новыми технологиями. Процесс планирования - это возможность рассмотрения приемлемых отклонений при использовании стандартов.

4. Следует определить средства достижения координации процесса конструирования аппаратуры и процессы поддержки при особом внимании к деятельности, связанной с сертификацией систем, ПО и самолета.

Примечание. Координация может быть выполнена в форме графика, показывающего контрольные точки для событий при выполнении задач процессов, описанных в данном документе.

5. Следует определить мероприятия для каждого процесса конструирования аппаратуры и соответствующих процессов поддержки. Определение должно быть выполнено на уровне, который позволяет контролировать процесс конструирования аппаратуры и соответствующие процессы поддержки.

6. Следует выбрать среду конструирования, включая инструменты, процедуры, программное и аппаратное обеспечение, которые используются в конструировании, верификации и управлении изделием и данными жизненного цикла.

a. Если при сертификации предусматривается использование инструментов в их комбинации, то последовательность работы инструментов должна быть специально определена в соответствующем плане.

b. Среда конструирования может влиять на конструкцию изделия. В подразделе 11.4 дано руководство по оценке инструментов и определена необходимость их классификации.

7. Следует определить процесс отклонения от установленных планов, если отклонения становятся необходимыми и влияют на сертификацию.

8. Следует определить правила, процедуры, стандарты и методы, которые необходимо использовать с целью определения, управления и контроля аппаратуры, соответствующих базовых версий и данных жизненного цикла конструирования аппаратуры.

9. Когда заявитель намеревается использовать субподрядчиков для всего или части жизненного цикла конструирования аппаратуры, в планах аппаратуры следует определить метод для обеспечения соответствия целям гарантии конструирования .

10. Следует описать правила и процедуры для реализации гарантии процессов конструирования аппаратуры.

11. В «Плане сертификации аппаратуры» следует отразить независимость процесса верификации, независимость процесса гарантии и полномочия соответствующих организаций.

12. Средства достижения целей данного руководства следует зарегистрировать и передать сертифицирующему органу в начале процесса. Эти средства следует записать в «Плане сертификации аппаратуры».

Примечание. Своевременная координация любых изменений, вносимых в эти средства, максимально способствует принятию окончательных данных сертификации как подтверждение соответствия качества конструирования установленным требованиям.

5. ПРОЦЕССЫ КОНСТРУИРОВАНИЯ АППАРАТУРЫ

В процессах конструирования аппаратуры создается изделие, которое выполняет требования, назначенные аппаратуре на основе требований к системе. В данном разделе описывается пять основных процессов, показанных на рисунке 5-1. К ним относятся: определение требований, эскизное проектирование, техническое проектирование, реализация и переход к производству. Эти процессы конструирования могут применяться на любом иерархическом уровне элемента аппаратуры, таком, как LRU, печатные платы и схемы ASIC/PLD. В последующих разделах описывается каждый процесс, его цели и соответствующие мероприятия, которые необходимо выполнять, чтобы уменьшить вероятность ошибок конструирования и реализации, которые влияют на безопасность. Важно, чтобы каждый из этих процессов планировался, а его детали регистрировались в плане конструирования аппаратуры.

Каждый процесс и взаимодействие между процессами может быть итеративным. Для каждой итерации влияние изменения на каждый из процессов следует рассмотреть и оценить влияние изменения на результаты предыдущих итераций.

Примечание 1. Считается хорошим практическим подходом документировать в течение всего процесса конструирования заметки по процессу, такие, как примечания к проектированию, примечания к рассмотрению проекта и сообщения о проблемах.

Существующая практика предлагает много различных средств, графических, математических, баз данных или текстов для представления требований и реализаций конструирования. Примерами таких представлений являются схемы, языки описания аппаратуры HDL, диаграммы состояний, булевы представления и графические методы.

Примечание 2. Некоторые средства адаптированы к особому процессу или комбинации процессов, таким, как описание требований, эскизное проектирование или техническое проектирование, а некоторые адаптированы для более эффективного применения специальных технологий реализации. Независимо от используемого представления проекта необходимо обеспечивать подтверждающие данные для поддержки уровня гарантии конструирования.

Для любого используемого представления конструкции необходимо учитывать следующие аспекты:

1. Рекомендациям данного документа необходимо следовать независимо от представления или комбинации используемых представлений.

2. Представление конструкции должно позволить постоянно тиражировать элемент аппаратуры.

3. Небольшие изменения в представлении конструкции могут иметь большое влияние на реализацию конструкции. Влияние этих изменений на гарантию конструирования следует учитывать.

4. Среда представления конструкции или метод могут изменяться, после того как будут установлены базовая версия конструкции. Если это произойдет, необходимо учесть влияние изменения на тиражирование результата.

Представления конструкции на языке HDL основаны на методах текстового кодирования, которые аналогичны по виду тем, что использовались для представления ПО. Эта похожесть по внешним признакам может неправильно привести к попытке использовать методы проверки ПО непосредственно к представлению конструкции на языке HDL или на других эквивалентных языках описания аппаратуры. Правила данного документа применимы для гарантии конструирования конструкций, в которых используется представление на языке HDL.

Примечание. Структурные процессы, описанные в данном документе, применимы к сложным конструкциям аппаратуры, включая схемы ASIC и PLD. Как пример, приведенная ниже таблица 5-1 показывает отображение типичных процессов для ACIC/PLD с представленными на рисунке 5-1 этого документа.

Рис 5-1. Жизненный цикл конструирования аппаратуры

Таблица 5.1. Типичное отображение процесса для ASIC/PLD

|

Типичный процесс ASIC/PLD |

Процесс |

|

Часть планирования высокого уровня |

Планирование (раздел 4) |

|

Архитектурные решения ASIC/PLD |

Оценка безопасности (подраздел 2.3) |

|

Определение требований ASIC/PLD |

Определение требований (подраздел 5.1) |

|

Предварительное проектирование ASIC/PLD, включая поведенческое |

Эскизное проектирование (подраздел 5.2) |

|

Детальное проектирование ASIC/PLD, включая синтез, создание маски и файла |

Техническое проектирование (подраздел 5.3) |

|

Изготовление ASIC/PLD, включая внешнее производство и испытания, а также программирование программных компонентов |

Реализация (подраздел 5.4) |

|

Переход к производству ASIC/PLD |

Переход к производству (подраздел 5.5) |

|

Верификация и обоснование ASIC/PLD, включая временной анализ, поведенческое моделирование, моделирование на уровне вентилей и всей конструкции |

Процесс обоснования и верификации (раздел 6) |

|

Управление конфигурацией ASIC/PLD, включая инструментальные средства и базу данных |

Процесс управления конфигурацией (раздел 7) |

Примечание 3. Стадии конструирования конструкторской документации изделий, установленные ГОСТ 2.1003-68*, следует сопоставлять с процессами конструирования аппаратуры, описываемыми в этом документе, следующим образом:

|

Стадии по ГОСТ 2.1003-68* |

Процессы в этом документе |

|

Техническое предложение Эскизный проект |

Процесс эскизного проектирования |

|

Технический проект Рабочая конструкторская документация |

Процесс технического проектирования |

Виды конструкторских документов в зависимости от стадии конструирования, следует сопоставлять аналогично.

5.1. Процесс определения требований

В процессе определения требований идентифицируются и регистрируются технические требования к изделию. Сюда входят те производные требования, которые определяются предложенной архитектурой изделия, выбором технологии, базовыми и выбираемыми функциями, окружающими условиями, требованиями к эффективности, а также требованиями, выдвигаемыми при оценке безопасности системы. Этот процесс может быть итеративным, поскольку в процессе конструирования могут возникнуть дополнительные требования.

5.1.1. Цели определения требований

Целями процесса определения требований являются:

1. Требования идентифицируются, определяются и документируются. Сюда входят требования, полученные из анализа PSSA и производные требования из оценки безопасности аппаратуры.

Примечание. Трассируемость результатов верификации относительно требований к аппаратуре обсуждается в разделе 6. Желательно, чтобы этот метод был установлен во время процесса определения требований.

2. Производные требования передаются обратно в соответствующий процесс.

3. Ошибки и пропуски требований передается для решения в соответствующий процесс.

5.1.2. Мероприятия по определению требований

Мероприятия по определению требований образует итеративный процесс, который помогает обеспечить соответствие требований задачам реализации проекта, требованиям системы и требованиям ПО.

Рекомендации по мероприятиям определения требований включают:

1. Следует документировать системные требования, предъявляемые к изделию. Сюда относится идентификация требований, таких, как функциональность и технические характеристики; архитектурные аспекты, такие, как разделение, встроенный контроль, контролепригодность, внешние интерфейсы, окружающие условия, контроль и техобслуживание, электропитание и физические характеристики.

2. Следует, на основе PSSA, определить требования к безопасности, относящиеся к изделию, а именно:

a. Уровни гарантии конструирования, назначаемые функциям, которые реализуются в аппаратуре.

b. Вероятностные требования к неправильному выполнению или потери функции.

c. Характеристики архитектурной и функциональной безопасности, такие, как приведенные в подразделе 2.3.1, которые выбраны для удовлетворения требованиям функционального распределения.

3. Следует определить ограничения проекта в зависимости от процесса производства, стандартов, процедур, технологии, окружающих условий и руководств по конструированию.

4. Следует определить необходимые для реализации производные требования. Требования, полученные на основе оценки безопасности аппаратуры, которые имеют отношение к безопасности, следует определить отдельно.

Примечание. Производные требования могут быть связаны со следующим:

a. Особые ограничения для гарантии того, что функции более высокого уровня могут противостоять аномалиям функций более низкого уровня гарантии конструирования.

b. Диапазон входных данных, учитывающих типичные полномасштабные значения данных, а также высокие и низкие состояния битов в информационных словах или в управляющих регистрах.

c. Повторное включение электропитания или другие состояния повторной установки.

d. Требования к напряжению питания и току.

e. Характеристики временных функций, таких, как фильтры, интеграторы и задержки.

f. Переходы машинных состояний, которые возможны независимо от того, ожидаются они или нет.

g. Соотношения синхронизации сигналов или электрических условий в нормальных и неблагоприятных условиях.

h. Сигнальная помеха и перекрестная помеха.

i. Кратковременные импульсные сигнальные помехи в асинхронных логических схемах.

j. Особые ограничения для управления неиспользуемыми функциями.

5. Производные требования следует возвратить обратно в процесс SSA, чтобы можно было оценить влияние требований на систему.

6. Информацию о требованиях следует документировать в количественном виде с допусками, там, где это применимо. Сюда не входит описание конструкции или решения по верификации.

7. Процессы или ошибки в требованиях, обнаруженные в течение данного процесса, следует направить в процесс разработки системы.

8. Требования, включая те, которые должны быть подготовлены для соответствия требованием PSSA, необходимо прослеживать до следующего более высокого иерархического уровня требований. Производные требования следует идентифицировать и прослеживать как можно дальше по иерархическим уровням.

Примечание. Подтверждение приемлемости на уровне системы предписанных аппаратуре требований по безопасности может проводиться во время процесса определения требований. Подтверждение приемлемости производных требований к аппаратуре описано в подразделе 6.1.

5.2. Процесс эскизного проектирования

В процессе эскизного проектирования формируется концепция проектирования высокого уровня, которую можно оценить, для того чтобы определить возможности реализации конструкции в соответствии с требованиями. Этот процесс может быть выполнен, используя такие элементы, как функциональные блок-схемы, описания конструкции, архитектуры, схемы печатных плат и корпусов.

5.2.1. Цели эскизного проектирования

Целями эскизного проектирования являются:

1. Эскизный проект изделия разрабатывается в соответствии с требованиями к нему.

2. Производные требования поступают обратно в процесс определения требований или в другие процессы.

3. Пропуски и ошибки в требованиях передаются в соответствующие процессы для разрешения.

5.2.2. Мероприятия эскизного проектирования

Рекомендации по мероприятиям эскизного проектирования включает:

1. Для элемента аппаратуры следует подготовить описание высокого уровня. Оно может включать:

a. Архитектурные ограничения, связанные с безопасностью, включая те, которые необходимы для рассмотрения ошибок проектирования, функциональных сверхнагрузок компонентов, надежности и дефектов устойчивости к желательным воздействиям.

b. Идентификацию любых ограничений на реализацию ПО или других компонентов системы.

2. Следует определить главные компоненты. Следует определить направление их влияния на требования к безопасности аппаратуры, включая воздействие в неиспользуемых функциях.

3. Производные требования, включая определение интерфейсов, следует направить обратно в процесс определения требований.

4. Пропуски или ошибки в требованиях следует направить обратно в соответствующий процесс для решения.

5. Необходимо определить характеристики надежности, техобслуживания и контроля.

Примечание. Рекомендуется провести согласование между заинтересованными сторонами достигнутых целей эскизного проектирования. Обычно для этого используется рассмотрение проекта.

5.3. Процесс технического проектирования

В процессе детального проектирования формируются детальные данные о проекте, при использовании требований к изделию и данных эскизного проектирования как основы для технического проектирования.

5.3.1. Цели технического проектирования

Целями технического проектирования являются:

1. Технический проект разрабатывается на основе требований к изделию и данных эскизного проектирования.

2. Производные требования поступают обратно в процесс эскизного проектирования или другие соответствующие процессы.

3. Пропуски и ошибки в требованиях передаются в соответствующие процессы для решения.

5.3.2. Мероприятия процесса технического проектирования

Рекомендации по мероприятиям технического проектирования включает:

1. Данные технического проектирования для изделия следует разрабатывать на основе требований и данных эскизного проектирования. Они могут включать данные сборки и межсоединений, данные о компонентах, описания на языке HDL, методы испытаний и данные интерфейса аппаратуры и ПО.

Примечание. Во время процесса технического проектирования неформально применяются методы верификации - для облегчения принятия технических решений, сделанных в течение данного процесса. Например, анализ параметров конструкции, таких, как логическая синхронизация или допуски параметров, может дать информацию для принятия решения о конструкции.

2. Если это необходимо, следует применять технические приемы архитектурного проектирования. К ним относятся введение в обеспечение безопасности средств контроля правильности функционирования, разнородность средства обеспечения функции назначения и средств контроля безопасности, предотвращение влияния ошибок конструирования на безопасность и применение отказоустойчивых конструкций.

3. Следует ввести в конструкцию свойство самопроверки в обеспечение верификации требований безопасности, когда это необходимо.

Примечание. Важно разработать конструкцию так, чтобы определенные характеристики безопасности можно было проверять не только в течение жизненного цикла конструирования аппаратуры, но также в приемочных испытаниях и в испытаниях при возврате в эксплуатацию после восстановительных работ.

4. Следует выполнить оценку неиспользуемых функций с целью определения их потенциального влияния на безопасность. Следует рассмотреть неблагоприятные влияния.

5. Следует определить ограничения на конструкцию, установку или функционирование изделия, которые, если их не учитывать, могут повлиять на безопасность изделия.

6. Производные требования, полученные в процессе технического проектирования, следует направить обратно в процесс эскизного проектирования или другой подходящий процесс.

7. Пропуски и ошибки в требованиях, обнаруженные во время процесса технического проектирования, следует направить в соответствующий процесс для решения.

5.4. Процесс реализации

В процессе реализации используются данные технического проектирования - для создания изделия, которое затем подвергается испытаниям.

5.4.1. Цели реализации

Целями процесса реализации являются:

1. Создается изделие, в котором реализуется технический проект изделия с использованием установленного процесс изготовления.

2. Завершается реализация изделия, сборка и установка.

3. Производные требования поступают обратно в процесс технического проектирования или другие соответствующие процессы.

4. Пропуски и ошибки в требованиях направляются в соответствующий процесс для решения.

5.4.2. Мероприятия реализации

Рекомендации по мероприятиям реализации включают:

1. Изделие следует создавать, используя данные проектирования и, где возможно, ресурсы, предназначенные для производства изделия. Сюда относятся закупка, комплектация, производство, проверка и испытания.

2. Производные требования, полученные в процессе реализации, следует направить обратно в процесс технического проектирования или другие соответствующие процессы.

3. Пропуски и ошибки, обнаруженные во время процесса реализации, следует направить в соответствующий процесс для решения.

5.5. Процесс перехода к производству

В данном процессе необходимо проверить данные изготовления, испытательные установки и общие ресурсы для гарантии готовности и пригодности к производству. В процессе перехода к производству используются выходные данные процессов реализации и верификации с целью передачи изделия в производство.

5.5.1. Цели перехода к производству

Задачами данного процесса являются:

1. Устанавливается базовая версия документации, которая включает все данные конструирования и изготовления, необходимые для точного воспроизведения изделия.

2. Определяются и документируются требования к изготовлению, связанные с безопасностью, и устанавливаются средства контроля производства.

3. Производные требования направляются обратно в процесс реализации или другие соответствующие процессы.

4. Ошибки и пропуски направляются в соответствующий процесс для решения.

5.5.2. Мероприятия перехода к производству

Рекомендации по мероприятиям перехода к производству включают:

1. На основе сформированных проектных данных следует подготовить данные для производства.

2. Данные производства (изготовления) следует проверить на полноту и соответствие данным конструкции.

Примечание. Определение любых положений о характере документации на изготовление выходит за рамки данного документа.

3. Любые изменения или улучшения, произведенные в течение процесса перехода к производству, следует оценить, для того чтобы показать, что они соответствуют всем требованиям к изделию, особенно требованиям по безопасности. Любые изменения, не соответствующие требованиям заказчика или требованиям сертификации должны быть одобрены заинтересованными сторонами.

4. Требования к производству, связанные с безопасностью, следует четко определить, чтобы их можно было контролировать в процессе производства.

5. Следует определить данные, необходимые для разработки критериев приемочных испытаний.

6. Пропуски и ошибки, которые были определены, следует направить в соответствующий процесс для решения.

5.6. Приемочные испытания

Приемочные испытания демонстрируют, что изготовленное, модифицированное или отремонтированное изделие работает в соответствии с основными параметрами блока, на которых основана сертификация. Эти основные параметры выбираются с использованием технического решения и показывают способность изделия отвечать требованиям, для выполнения которых изделие было разработано.

Примечание 1. Контроль конфигурации «изготовленного» изделия не является функцией, которая должна быть выполнена в процессе приемочного испытания. План управления конфигурацией, как описано в разделе 7 данного документа, должен описывать, как заявитель планирует выполнить эту деятельность.

В содержание данного документа не включено определение критерия приемочных испытаний, включая условия прошел/отказал. Мероприятия производства, включая приемочные испытания, считается выходящей за рамки данного документа.

Примечание 2. Приемочные испытания не предназначены для проверки всех требований по каждому выпускаемому изделию.

Испытания части изделия могут использоваться, как часть приемочных испытаний.

Критерии приемочных испытаний должны гарантировать, что:

1. Определены испытания изделия как приемника электроэнергии.

2. Определены испытания на защиту от внешних воздействий, когда требуется.

3. Приемочные испытания обеспечивают охват тех свойств конструкции, которые необходимы для выполнения требований безопасности. Изделие или часть изделия, связанное с безопасностью, которые не охвачены испытаниями, следует определить и обеспечить другими средствами гарантии. К этим средствам могут относиться анализ, контроль проекта, статистический контроль процесса или другие подходящие средства.

5.7. Серийное производство

Этот процесс выходит за рамки содержания данного документа, однако элементы, влияющие на гарантию конструирования, кратко описаны с целью полноты описания жизненного цикла.

В данном процессе изделие воспроизводится на стандартной основе, которая соответствует данным и требованиям производства.

Учитывается следующее:

1. Управление изменением в процессах производства или конструкции обеспечивает гарантию того, что изменение не оказывает неблагоприятного влияния на достигнутую безопасность или на сертификацию, или на соответствие требованиям.

Примечание. В дополнение к руководству, предложенному данным документом, подраздел 11.1.1 охватывает модификации предварительно разработанной аппаратуры. При рассмотрении выходящего из употребления компонента следует обратиться к подразделу 11.2.

2. Корректировка всей документации, связанной с изменениями, выполняется в соответствии с одобренными планами управления конфигурацией.

6. ПРОЦЕСС ОБОСНОВАНИЯ И ВЕРИФИКАЦИИ

В данном разделе описываются процесс обоснования и процесс верификации. Процесс обоснования обеспечивает гарантию того, что производные требования к изделию являются верными и полными по отношению к требованиям системы отнесенным к изделию. Процесс верификации обеспечивает гарантию того, что реализация изделия соответствует всем требованиям к аппаратуре, включая производные требования.

6.1. Процесс обоснования

Обсуждаемый здесь процесс обоснования предназначен обеспечить правильность и полноту производных требований по отношению к требованиям системы, отнесенных к аппаратному изделию, путем использования комбинации объективных и субъективных процессов. Обоснование может быть проведено до или после того, как будет готово аппаратное изделие, однако обычно обоснование производится в течение жизненного цикла конструирования.

Примечание 1. Опыт показывает, что внимание к разработке и обоснованию требований может выявить ошибки и пропуски на раннем этапе конструирования и уменьшить вероятность повторного конструирования и неадекватных характеристик аппаратуры.

Процесс обоснования, обсуждаемый здесь, не предназначен для оценки требований, полученных на основе требований к системе, поскольку обоснование этих требований обеспечивается как часть системного процесса. Кроме того, не все производные требования к изделию требуют оценки.

Конструкторские решения, которые влияют на безопасность системы или на функциональные требования, назначенные другим частям системы, должны быть классифицированы как производные требования и должны быть оценены. Кроме того, решения и допущения по конструкции, которые ограничивают последующие задачи конструирования, должны обосновываться как производные требования.

Производные требования, которые необходимо обосновать, должны обосновываться с учетом требований к системе, назначенным изделию. Производные требования, которые нельзя проследить до более высокого уровня требований, должны оцениваться по конструкторскому решению, на основе которого они были получены.

Примечание 2. Конструкторское решение по включению отдельного источника электропитания для схемы, выполняющей особую функцию, может привести к производным требованиям проведения конструирования этого источника питания. Эти производные требования должны содержать требования безопасности, основанные на условии отказа в результате отказа или ошибки в функции, обеспечиваемой схемой, которая получает питание от источника электропитания. Эти требования должны быть обоснованы.

Другим примером конструкторского решения, которое становится производным требованием, является присвоение адреса памяти для периферийных устройств. Зачастую не существует никаких базовых требований для присваивания, однако если они сделаны, то они ограничивают последующие задачи конструирования, обеспечивая правильность функционирования конструкции. Это производное требование может и не требовать обоснования.

6.1.1. Цели процесса обоснования

Целями процесса обоснования для производных требований к аппаратуре являются:

1. Производные требования к аппаратуре, по которым должно верифицироваться изделие, являются правильными и полными.

2. Производные требования оцениваются по их влиянию на безопасность.

3. Пропуски и ошибки направляются обратно в соответствующие процессы для решения.

6.1.2. Мероприятия процесса обоснования

Цель обоснования аппаратуры может быть достигнута комбинацией мероприятий, таких, как рассмотрения, моделирование, макетирование, анализ, опыт эксплуатации, техническая оценка или разработка и проведение испытаний.

Рекомендации по мероприятиям процесса обоснования включают:

1. Следует определить производные требования к аппаратуре, которые необходимо обосновать.

2. Для каждого требования, определенного по п. 1 выше, должны быть определены и удовлетворены следующие критерии обоснования:

a. Каждое требование обосновывается на некотором иерархическом уровне с помощью рассмотрения, анализа или испытания.

b. Рассмотрение, анализ или испытание каждого требования пригодны для обоснования требования, особенно относительно безопасности.

c. Результаты рассмотрения, анализа или испытания результатов, связанных с обоснованием каждого требования, являются правильными, а расхождения между реальными и прогнозируемыми результатами объяснимыми. Когда ожидаемые результаты заранее не определены, как в случае рассмотрений или анализов, результаты обоснования должны быть совместимы с требованием, особенно относительно требований по безопасности.

Примечание. Критерий завершения обоснования может основываться на требованиях, соображениях безопасности, режиме эксплуатации или реализации.

3. Производные требования должны оцениваться по их влиянию на безопасность.

4. Производные требования к аппаратуре должны оцениваться на полноту относительно требований к системе, назначенных изделию. Для целей данного процесса ряд требований являются завершенными, если все параметры, которые были определены, необходимы, а все необходимые параметры были определены.

5. Производные требования к аппаратуре должны оцениваться на правильность относительно требований к системе, назначенных изделию. В контексте данного документа, требование считается правильным, когда требование определено без неоднозначности и нет ошибок в определениях параметров.

6. Следует установить трассируемость между производными требованиями к аппаратуре, мероприятиями обоснования и результатами.

7. Пропуски и ошибки в требованиях следует направить обратно в соответствующие процессы для решения.

6.2. Процесс верификации

Процесс верификации обеспечивает гарантию того, что реализация изделия соответствует требованиям. Верификация состоит из рассмотрений, анализов и испытаний, применяемых на основе плана верификации. Процесс верификации должен включать оценку результатов.

Примечание 1. Аспекты безопасности конструирования аппаратуры принимают форму требований по безопасности, которые должны удовлетворяться при реализации аппаратуры.

В данном разделе даются инструкции для процесса верификации, которые применяется к конструированию аппаратуры. Процесс верификации может применяться на любом уровне иерархии конструирования, в соответствии с планом верификации аппаратуры. Для требований безопасности целесообразно применять процесс верификации на различных этапах процесса конструирования с целью повышения вероятности того, что ошибки конструирования исключены. Некоторые уровни гарантии конструирования требуют, чтобы цели процесса верификации выполнялись с независимостью, как отмечено в Приложении А.

Процессы верификации ПО, верификации интеграции ПО/аппаратуры и верификации интеграции систем в данном документе не рассматриваются. Однако верификация требований к аппаратуре в этих процессах считается обоснованным методом верификации аппаратуры.

Изменения в верифицированной конструкции могут быть повторно проверены с помощью аналогий, анализа, заново разработанных испытаний или путем повторения части первоначальной верификации.

Примечание 2. Рекомендуется вне документированного процесса верификации применять неформальное тестирование. Процедуры и результаты, однако, не обязательно поддерживать контролем управления конфигурации, но они очень эффективны при обнаружении и исключении ошибок конструирования в начале процесса конструирования. Верификационный зачет для такого тестирования возможен только, если оно формализовано.

6.2.1. Цели процесса верификации

Целями процесса верификации являются:

1. Обеспечена очевидность того, что реализация аппаратуры соответствует требованиям.

2. Установлена трассируемость между требованиями к аппаратуре, реализацией, процедурами верификации и результатами.

3. Критерии приемочных испытаний определены, могут быть реализованы и соответствуют уровням гарантии конструирования аппаратуры для функций аппаратуры.

4. Пропуски и ошибки направляются обратно в соответствующие процессы для решения.

6.2.2. Мероприятия процесса верификации

Цели процесса верификации могут быть выполнены за счет комбинации методов, таких, как рассмотрения, анализы, разработка и выполнение тестов. Мероприятия верификации, которые должны применяться для того, чтобы продемонстрировать соответствие требованиям, документируются в плане верификации

Мероприятия верификации следующие:

1. Следует определить требования, для которых необходимо верификационное мероприятие. Это не означает, что требования должны верифицироваться на каждом иерархическом уровне. Требования могут быть проверены на более высоком иерархическом уровне.

2. Следует выбрать методы верификации, такие, как испытания, моделирование, макетирование, анализы и рассмотрения, и выполнить верификацию.

3. Следует установить трассируемость требований, реализации, процедур и результатов верификации. Трасссируемость должна быть совместима с уровнем гарантии конструирования функции, выполняемой аппаратурой. Не обязательно требовать трассируемости для отдельных компонентов, таких, как резисторы, емкости или вентили, если это не требуют условия безопасности.

4. Следует выполнить анализ полноты верификации, чтобы определить, что процесс верификации завершен, включая следующее:

a. Каждое требование верифицировано на некотором иерархическом уровне с помощью рассмотрения, анализа или испытания.

b. Рассмотрение, анализ или испытание каждого требования адекватны требованию верификации, особенно относительно требований по безопасности.

c. Результаты рассмотрения, анализа или испытания, связанные с проверкой каждого требования правильные, а расхождения между реальными и ожидаемыми результатами объяснимы. Когда ожидаемые результаты предварительно не определены, как в случае обзоров и анализов, результаты проверки должны быть совместимы с требованием, особенно относительно требований по безопасности.

5. Результаты мероприятий верификации следует документировать.

6. Пропуски и ошибки должны следует направить обратно в соответствующий процесс для решения.

6.3. Методы обоснования и верификации

В данном подразделе описываются некоторые методы, которые могут применяться и для обоснования и верификации.

6.3.1. Испытание