|

|

ЧАСТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ |

|

|

ДОПОЛНИТЕЛЬНОГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ |

||

|

«НАУЧНО-УЧЕБНЫЙ ЦЕНТР «РЕГИОНТЕХСЕРВИС» |

||

|

(ЧОУ ДПО НУЦ «РТС») |

||

|

660012, г. Красноярск, ул. Полтавская, 38 |

||

|

Тел. (391) 278-28-06, e-mail: priboi37a@mail.ru |

||

|

|

||

|

|

|

«УТВЕРЖДАЮ» |

|

|

|

Директор ЧОУ ДПО НУЦ «РТС» |

|

|

|

______________ М.Д. Дорофеева |

|

|

|

«04» 04 2017 г. |

МЕТОДИКА

визуального и измерительного контроля цапф и траверс

металлоразливочных ковшей, крюков и удлинителей крюковых

подвесок кранов, транспортирующих расплавленный металл

МТ-РТС-ВИК-М-01-2017

|

Разработчик: |

||

|

Ведущий специалист по НМК, начальник испытательной лаборатории, |

||

|

специалист III уровня по ВИК, к.т.н. |

||

|

|

|

_______________ А.А. Сельский |

Красноярск, 2017 г.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Федеральные нормы и правила в области промышленной безопасности «Правила безопасности при получении, транспортировании, использовании расплавов черных и цветных металлов и сплавов на основе этих расплавов» [1] (далее по тексту - ФНП) предписывают не реже 1 раза в год подвергать цапфы металлоразливочных ковшей неразрушающему контролю (НК). ФНП устанавливают предельно допустимую степень износа цапф по геометрическим размерам 10 %.

Производственная практика, в том числе статистика отказов, аварий и технических инцидентов говорит о необходимости подвергать неразрушающему контролю не только цапфы, но и иные ответственные элементы ковшевой системы (см. рисунок В-1), как то:

- траверса;

- крюк;

- удлинитель крюковой подвески.

Рисунок В-1. Общая схема системы металлоразливочного ковша.

В числе всех методов неразрушающего контроля ответственных элементов ковшевой системы ВИК выполняется в первую очередь.

Немаловажным фактором, влияющим на конструкцию цапф и, следовательно, на методику их контроля, является способ опрокидывания ковша при сливе металла. В литейном производстве применяют три способа (см. фотографии на рисунке В-2):

а) подъемом края днища дополнительной крюковой подвеской;

б) ручным механическим приводом поворота цапфы;

в) дистанционно управляемым электрическим приводом поворота цапфы.

Рисунок В-2. Способы опрокидывания ковша.

У ковшей с подъемом края днища дополнительной крюковой подвеской обе цапфы одинаковы и не имеют конструктивных элементов зацепления с приводом. Такие ковши транспортируются легкосъемной траверсой с роговидными захватами цапф. У прочих ковшей приводная цапфа отличается от холостой удлиненной концевой ступенью со шпоночными пазами или шлицами, а траверсы не легкосъемные (с разборными проушинами для цапф).

ВИК сварных траверс осуществляются по РД 03-606-03 [2] с оценкой качества по РД 24.090.97-98 [3].

1. ТРЕБОВАНИЯ К СЛУЖБАМ И СПЕЦИАЛИСТАМ, ПРОВОДЯЩИМ КОНТРОЛЬ

Контроль по настоящей Методике могут выполнять лаборатории (службы) НК, аттестованные в соответствии с требованиями Правил ПБ 03-372-00 [4]. При этом к работе допускаются специалисты, аттестованные по ВИК согласно требованиям Правил ПБ 03-440-02 [5], имеющие допуск к проведению контроля оборудования металлургической промышленности (п. 7.3 приложения 1 к Правилам [5]) и изучившие настоящую Методику. Если контроль выполняет специалист I уровня квалификации, то руководитель работ по ВИК, составляющий и подписывающий итоговый акт (см. приложение), должен иметь квалификационный уровень не ниже II.

2. СРЕДСТВА КОНТРОЛЯ

2.1. Рулетка длиной не менее 1,5 м.

2.2. Штангенциркуль ШЦ-I 0-150 с глубиномерной штангой.

2.3. Скобы измерительные, диапазон измерения - по предельным размерам диаметра рабочих ступеней цапф.

2.4. Набор щупов для измерения зазоров.

2.5. Лупа ×4.

2.6. Люксметр.

2.7. Образцы или прибор для измерения шероховатости поверхности.

2.8. Лампа переносная или фонарь.

2.9. Маркер светлый.

2.10. Фотоаппарат цифровой.

Все измерительные средства должны иметь действующие свидетельства о государственной поверке.

3. ПОДГОТОВКА К КОНТРОЛЮ

3.1. ПОДГОТОВКА КОВША

3.1.1. Ковш должен быть опорожнен, установлен в цехе на участке для обследования и ремонта в зоне действия мостового крана, остужен до температуры ниже 40 °С. Траверса должна быть демонтирована и уложена рядом с ковшом, проушины под цапфы должны быть собраны. Привод опрокидывания должен быть отсоединен.

3.1.2. Цапфы ковша и проушины траверсы должны быть очищены от загрязнений. На цельнокованых траверсах очистке от краски и зачистке до Rz80 подлежат участки, показанные на рисунке 1.

На сварных траверсах очистке от краски подлежат все сварные соединения и околошовные зоны шириной 20 мм, околошовные зоны подлежат зачистке до Rz80.

3.1.3. Общее освещение поверхностей деталей должно быть не менее 500 лк.

3.2. ПОДГОТОВКА ДЕТАЛЕЙ ПОДВЕСКИ

Крюк и удлинитель подвески контролируются отдельно от ковшей, так как являются принадлежностью крана.

3.2.1. Крюк и удлинитель должны быть расцеплены и отсоединены от подвески, уложены в цехе на участке для обследования и ремонта на деревянные подставки с обеспечением возможности кантовки крюка и перекатки удлинителя.

3.2.2. Зев крюка, хвостовики крюка и удлинителя должны быть очищены от загрязнений. На цельнокованых траверсах очистке от краски и зачистке до Rz80 подлежат участки, показанные на рисунке 1.

3.2.3. Общее освещение поверхностей деталей должно быть не менее 500 лк.

Рисунок 1. Подготовка цельнокованой траверсы

3.3. ПОДГОТОВКА СРЕДСТВ КОНТРОЛЯ

3.3.1. Подготовка измерительной скобы.

Для подготовки скобы необходимо по технической документации ковша определить номинальное (dnоm) и верхнее предельное (dmax) значения диаметра рабочих ступеней цапф.

Внешняя подвижная головка скобы с помощью отвертки и штангенциркуля устанавливается так, чтобы ширина просвета между ней и противоположной неподвижной головкой была равна верхнему пределу диаметра ступеней dmax (см. рисунок 2, показан пример подготовки скобы для контроля цапфы Ø100+1-2 мм).

Рисунок 2. Подготовка измерительной скобы

Внутренняя подвижная головка аналогичным порядком устанавливается так, чтобы ширина просвета между ней и противоположной неподвижной головкой была равна dmin = 0,9dnom. Подвижные головки закрепляются фиксирующими винтами.

3.3.2. Прочие средства ВИК специальной подготовки не требуют.

4. ПРОВЕДЕНИЕ КОНТРОЛЯ

4.1. Проверка обеспечения условий проведения контроля.

Проверяется обеспечение необходимой освещенности поверхностей объекта (люксметром) и степени зачистки зон под прецизионный осмотр (измерителем шероховатости или сравнением со стандартными образцами) по указаниям инструкций по эксплуатации средств проверки.

4.2. Общий визуальный осмотр цапф.

Целью общего визуального осмотра является обнаружение очевидных наружных дефектов (видимых трещин, глубоких задиров и борозд на поверхности рабочих ступеней цапф). Наиболее вероятная зона образования трещин - вблизи галтельного перехода к соседней, большей по диаметру ступени. При обнаружении дефектные зоны отмечаются и нумеруются маркером для дальнейшего прецизионного обследования или отдельных дополнительных измерений.

4.3. Прецизионный осмотр ответственных и дополнительных зон на цапфах.

Зоны шириной 20 мм при галтельных переходах, придонные углы в шпоночных (шлицевых) пазах приводных цапф, а также дополнительные зоны, намеченные при общем осмотре, подвергаются оптическому обследованию с помощью лупы ×4 на предмет обнаружения трещин. В случае выявления признаков трещин для подтверждения и точного определения их размеров данные зоны регистрируются для дальнейшего обследования физическими методами неразрушающего контроля (капиллярный или магнитопорошковый).

4.4. Измерение ширины (раздачи) шпоночных (шлицевых) пазов приводных цапф.

Измерение производится штангенциркулем по указаниям инструкции [3] в части определения внутренних размеров полостей. Паз подлежит браковке, если раздача существенно превышает верхний предел допуска на ширину паза по технической документации ковша.

4.5. Измерение (проверка соответствия допуску на износ) диаметра рабочих ступеней цапф.

Проверка диаметра рабочих ступеней цапф на соответствие допуску на износ производится измерительной скобой, откалиброванной по указаниям п. 2.3.1. Скоба опускается на ступень так, чтобы ступень входила в просвет между головками инструмента. Диаметр ступени удовлетворителен, если она свободно проходит просвет у внешней пары головок и не проходит просвет у внутренней пары (рисунок 3-а). Результат неудовлетворителен (чрезмерный износ), если ступень проходит через оба просвета (рисунок 3-б).

Если требуется точное определение диаметра ступени, то он определяется путем заполнения серией измерительных щупов остаточного зазора между поверхностью помещенной в просвет ступени и головкой скобы и последующего вычитания суммарной толщины щупов из ширины просвета между головками скобы.

4.6. Общий визуальный осмотр траверс.

Целью общего визуального осмотра является обнаружение видимых трещин в металле траверс. Наиболее вероятные зоны образования трещин:

в цельнокованых траверсах - вблизи проушин под цапфы, в плечевых изгибах, в проушине подвески и вблизи нее;

в сварных траверсах - все швы и околошовные зоны, проушина подвески.

Рисунок 3. Проверка диаметра ступени цапфы на соответствие допуску на износ

4.7. Прецизионный осмотр ответственных зон на траверсах.

Прецизионному осмотру с помощью лупы ×4 подлежат:

на цельнокованых траверсах - зоны шириной не менее 20 мм вблизи проушин под цапфы, зоны в плечевых изгибах, вся поверхность проушины подвески и прилегающая к ней зона шириной не менее 20 мм;

в сварных траверсах - все швы и околошовные зоны шириной не менее 20 мм, вся поверхность проушины подвески.

В случае выявления признаков трещин для подтверждения и точного определения их размеров данные зоны регистрируются для дальнейшего обследования физическими методами неразрушающего контроля (капиллярный или магнитопорошковый).

4.8. Измерение (проверка соответствия допуску на износ) внутреннего диаметра проушин траверсы под цапфы.

Проверка внутреннего диаметра проушин траверсы под цапфы на

соответствие допуску на износ производится штангенциркулем или металлической

линейкой в двух взаимно перпендикулярных направлениях. Результат

неудовлетворителен (чрезмерный износ), если в каком-либо направлении измерения

величина диаметра превышает номинальное значение диаметра рабочей ступени цапфы

более чем на 10 %.![]()

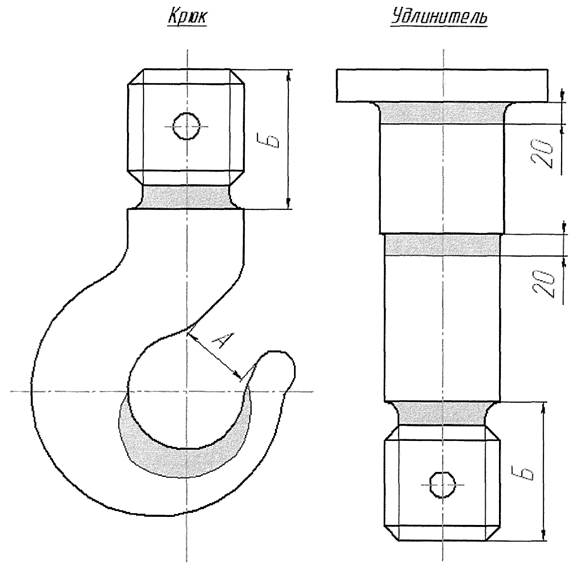

4.9. Прецизионный осмотр ответственных зон на деталях подвески.

Прецизионному осмотру с помощью лупы ×4 подлежат (см. рисунок 4):

на крюках - рабочая поверхность зева, шейка резьбового хвостовика;

на удлинителях - зоны шириной не менее 20 мм при галтельных переходах, шейка резьбового хвостовика.

В случае выявления признаков трещин для подтверждения и точного определения их размеров данные зоны регистрируются для дальнейшего обследования физическими методами неразрушающего контроля (капиллярный или магнитопорошковый).

4.10. Измерение (проверка соответствия допуску на износ) ответственных размеров деталей подвески.

Измерению подлежат (см. рисунок 4):

на крюках - раскрыв зева с точностью ±1 мм (размер А);

на крюках и удлинителях - степень вытяжки резьбового хвостовика с точностью ±0,1 мм (размер Б).

Измерения проводятся штангенциркулем. К дальнейшей эксплуатации не допускаются:

а) крюки с раскрытием зева, превышающем стандартное номинальное значение более чем на 10 %;

б) крюки и удлинители с вытяжкой хвостовика, превышающей стандартное номинальное значение более чем на 3 %.

Рисунок 4. Зоны контроля и размеры, подлежащие проверке на деталях подвески

5. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

Результаты контроля оформляются актами ВИК, формы которых приведены в приложении. При наличии дефектов акты должны сопровождаться эскизами (дефектограммами) изделий с указанием размеров и местоположения дефектов. Эскиз (дефектограмма) выполняется индивидуально для конкретного изделия. При отсутствии признаков дефектов допускается не выполнять эскиз. В графе «Оценка» пишется «Удовл.» при удовлетворительных результатах и «Не уд.» при удовлетворительных.

Примечания:

1. Если ковш имеет одинаковые цапфы, они отмечаются как правая и левая при взгляде в направлении сливного лотка.

2. В случае применения при контроле фотоаппарата и обнаружения недопустимых дефектов фотоснимки нумеруются соответственно порядковым номерам дефектов и прилагаются к акту.

6. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПРИ ПРОВЕДЕНИИ КОНТРОЛЯ

Условия проведения контроля цапф, траверс металлоразливочных ковшей, крюков и подвесок металловозных кранов в целом должны удовлетворять требованиям «Правил безопасности при получении, транспортировании, использовании расплавов черных и цветных металлов и сплавов на основе этих расплавов» [1].

Работы по контролю должны производиться на специальной (ремонтной) площадке цеха в зоне работы крана (тали). Расположение и организация рабочих мест на участке, оснащение их приспособлениями, необходимыми для безопасного выполнения технологических операций, должны соответствовать требованиям безопасности по ГОСТ 12.3.002 [6], ГОСТ 12.2.032 [7], ГОСТ 12.2.033 [8], ГОСТ 12.2.061 [9] и ГОСТ 12.2.062 [10].

Общая освещенность участка контроля должна быть не менее 500 лк.

Работы выполняются бригадой не менее 2 человек (специалист ВИК и помощник) по наряду-допуску, выдаваемому в установленном порядке с проведением предварительного инструктажа по технике безопасности в соответствии с требованиями ГОСТ 12.0.004 [11].

При выполнении контроля должны применяться индивидуальные средства защиты (спецодежда, защитные каски, защитные очки). Индивидуальные средства защиты должны соответствовать ГОСТ 12.4.068 [12].

Требования к содержанию вредных веществ, температуре, влажности, подвижности воздуха в рабочей зоне - по ГОСТ 12.1.005 [13] и ГОСТ 12.1.007 [14], требования к вентиляционным системам - по ГОСТ 12.4.021 [15].

Требования электробезопасности - по ГОСТ 12.2.007.0 [16], «Правилам устройства электроустановок» [17], «Правилам технической эксплуатации электроустановок потребителей» [18] и «Правилам техники безопасности при эксплуатации электроустановок потребителей» [19], утвержденным Ростехнадзором.

Требования пожарной безопасности - по ГОСТ 12.1.004-91 [20]

Требования к защите от шума - по ГОСТ 12.1.003-83 [21].

Приложение

ФОРМЫ АКТОВ ВИЗУАЛЬНОГО И ИЗМЕРИТЕЛЬНОГО КОНТРОЛЯ

|

АКТ № _________________ визуального и измерительного контроля цапфы металлоразливочного ковша |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

«___» ____________ г. |

|

г. ________________ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

Лист 1. Всего листов ____. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1. ОБЪЕКТ КОНТРОЛЯ. Предприятие, цех ___________________________________________________________ Ковш: зав. №: _______ рег. №: __________ Цапфа ________________________________ Материал контролируемого изделия: __________________________________________ 2. ОБЪЕМ КОНТРОЛЯ: Галтели, цилиндрические поверхности и шпоночные пазы цапфы. 3. СРЕДСТВА ИЗМЕРЕНИЙ:

4. ТЕХНОЛОГИЧЕСКИЕ ДАННЫЕ: Освещенность поверхности, лк: _______ Шероховатость, Rz: _________ 5. КОНТРОЛЬ ПРОВОДИЛСЯ СОГЛАСНО (НТД): ___________________________ ___________________________________________________________________________ 6. КОНТРОЛЬ ПРОВОДИЛ: Ф. И. О.: ______________________ Должность: __________________________________ Квалификационный уровень по ВИК: ___ Аттестован до ____ г. Удостоверение № ____ 7. РУКОВОДИТЕЛЬ РАБОТ ПО ВИК: Ф. И. О.: __________________ Квалификационный уровень по ВИК: ___ Аттестован до ___________ г. Удостоверение № _____ РЕЗУЛЬТАТЫ ВИЗУАЛЬНОГО ОСМОТРА

РЕЗУЛЬТАТЫ ИЗМЕРЕНИЙ

ЗАКЛЮЧЕНИЕ О ПРИГОДНОСТИ ОБЪЕКТА: ______________________________

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Приложение (продолжение)

|

АКТ № _________________ визуального и измерительного контроля траверсы металлоразливочного ковша |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

«___» ____________ г. |

|

г. ________________ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

Лист 1. Всего листов _____. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1. ОБЪЕКТ КОНТРОЛЯ. Предприятие, цех ___________________________________________________________ Ковш: зав. №: _______ рег. №: __________ Тип траверсы __________________________ Материал контролируемого изделия: __________________________________________ 2. ОБЪЕМ КОНТРОЛЯ: ____________________________________________________ 3. СРЕДСТВА ИЗМЕРЕНИЙ:

4. ТЕХНОЛОГИЧЕСКИЕ ДАННЫЕ: Освещенность поверхности, лк: _______ Шероховатость, Rz: _________ 5. КОНТРОЛЬ ПРОВОДИЛСЯ СОГЛАСНО (НТД): ___________________________ ___________________________________________________________________________ 6. КОНТРОЛЬ ПРОВОДИЛ: Ф. И. О.: ______________________ Должность: __________________________________ Квалификационный уровень по ВИК: ___ Аттестован до ____ г. Удостоверение № ____ 7. РУКОВОДИТЕЛЬ РАБОТ ПО ВИК: Ф. И. О.: __________________ Квалификационный уровень по ВИК: ___ Аттестован до ___________ г. Удостоверение № _____ РЕЗУЛЬТАТЫ ВИЗУАЛЬНОГО ОСМОТРА

РЕЗУЛЬТАТЫ ИЗМЕРЕНИЙ

ЗАКЛЮЧЕНИЕ О ПРИГОДНОСТИ ОБЪЕКТА: ______________________________

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Приложение (продолжение)

|

АКТ № _________________ визуального и измерительного контроля крюка металловозного крана |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

«___» ____________ г. |

|

г. ________________ |

||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

Лист 1. Всего листов _____. |

||||||||||||||||||||||||||||||||||||||||||||||||||

|

1. ОБЪЕКТ КОНТРОЛЯ. Предприятие, цех ___________________________________________________________ Кран: зав. №: _______ рег. №: __________ Крюк _________________________________ Материал контролируемых элементов: _________________________________________ 2. ОБЪЕМ КОНТРОЛЯ: Поверхность зева и шейки хвостовика - 100 %. 3. СРЕДСТВА ИЗМЕРЕНИЙ:

4. ТЕХНОЛОГИЧЕСКИЕ ДАННЫЕ: Освещенность поверхности, лк: _______ Шероховатость, Rz: _________ 5. КОНТРОЛЬ ПРОВОДИЛСЯ СОГЛАСНО (НТД): ___________________________ ___________________________________________________________________________ 6. КОНТРОЛЬ ПРОВОДИЛ: Ф. И. О.: ______________________ Должность: __________________________________ Квалификационный уровень по ВИК: ___ Аттестован до ____ г. Удостоверение № ____ 7. РУКОВОДИТЕЛЬ РАБОТ ПО ВИК: Ф. И. О.: __________________ Квалификационный уровень по ВИК: ___ Аттестован до ___________ г. Удостоверение № _____ РЕЗУЛЬТАТЫ ВИЗУАЛЬНОГО ОСМОТРА

РЕЗУЛЬТАТЫ ИЗМЕРЕНИЙ

ЗАКЛЮЧЕНИЕ О ПРИГОДНОСТИ ОБЪЕКТА: ______________________________

|

||||||||||||||||||||||||||||||||||||||||||||||||||||

Приложение (окончание)

|

АКТ № _________________ визуального и измерительного контроля удлинителя крюковой подвески металловозного крана |

|||||||||||||||||||||||||||||||||||||||||||||||

|

«___» ____________ г. |

|

г. ________________ |

|||||||||||||||||||||||||||||||||||||||||||||

|

|

|

Лист 1. Всего листов ____. |

|||||||||||||||||||||||||||||||||||||||||||||

|

1. ОБЪЕКТ КОНТРОЛЯ. Предприятие, цех ___________________________________________________________ Кран: зав. №: _______ рег. №: __________ Удлинитель ____________________________ Материал контролируемых элементов: _________________________________________ 2. ОБЪЕМ КОНТРОЛЯ: Поверхность галтелей и шейки хвостовика - 100 %. 3. СРЕДСТВА ИЗМЕРЕНИЙ:

4. ТЕХНОЛОГИЧЕСКИЕ ДАННЫЕ: Освещенность поверхности, лк: __ Шероховатость, Rz: ___ Кратность увеличения: ___ 5. КОНТРОЛЬ ПРОВОДИЛСЯ СОГЛАСНО (НТД): ___________________________ ___________________________________________________________________________ 6. КОНТРОЛЬ ПРОВОДИЛ: Ф. И. О.: ______________________ Должность: __________________________________ Квалификационный уровень по ВИК: ___ Аттестован до ____ г. Удостоверение № ____ 7. РУКОВОДИТЕЛЬ РАБОТ ПО ВИК: Ф. И. О.: __________________ Квалификационный уровень по ВИК: ___ Аттестован до ___________ г. Удостоверение № _____ РЕЗУЛЬТАТЫ ВИЗУАЛЬНОГО ОСМОТРА

РЕЗУЛЬТАТЫ ИЗМЕРЕНИЙ

ЗАКЛЮЧЕНИЕ О ПРИГОДНОСТИ ОБЪЕКТА: ______________________________

|

|||||||||||||||||||||||||||||||||||||||||||||||

ЛИТЕРАТУРА

1. Федеральные нормы и правила в области промышленной безопасности «Правила безопасности при получении, транспортировании, использовании расплавов черных и цветных металлов и сплавов на основе этих расплавов». Утверждены Приказом Ростехнадзора № 656 от 30 декабря 2013 г.

2. РД 03-606-03. Инструкция по визуальному и измерительному контролю.

3. РД 24.090.97-98. Оборудование подъемно-транспортное. Требования к изготовлению, ремонту и реконструкции металлоконструкций грузоподъемных кранов.

4. ПБ 03-372-00. Правила аттестации лабораторий неразрушающего контроля.

5. ПБ 03-440-02. Правила аттестации персонала в области неразрушающего контроля.

6. ГОСТ 12.3.002-75 ССБТ. Процессы производственные. Общие требования безопасности.

7. ГОСТ 12.2.032-78 ССБТ. Рабочее место при выполнении работ сидя. Общие эргономические требования.

8. ГОСТ 12.2.033-78 ССБТ. Рабочее место при выполнении работ стоя. Общие эргономические требования

9. ГОСТ 12.2.061-81 ССБТ. Оборудование производственное. Общие требования безопасности к рабочим местам

10. ГОСТ 12.2.062-81 ССБТ. Оборудование производственное. Ограждения защитные (с Изменением № 1)

11. ГОСТ 12.0.004-90. Система стандартов безопасности труда. Организация обучения безопасности труда. Общие положения.

12. ГОСТ 12.4.068-79 ССБТ. Средства индивидуальной защиты дерматологические. Классификация и общие требования (с Изменением № 1)

13. ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны (с Изменением № 1).

14. ГОСТ 12.1.007-76 ССБТ. Вредные вещества. Классификация и общие требования безопасности (с Изменениями № 1, 2).

15. ГОСТ 12.4.021-75 ССБТ. Системы вентиляционные. Общие требования (с Изменением № 1).

16. ГОСТ 12.2.007.0-75 ССБТ. Изделия электротехнические. Общие требования безопасности (с Изменениями № 1, 2, 3, 4).

17. Правила устройства электроустановок. Издание 7.

18. Правила технической эксплуатации электроустановок потребителей.

19. Правила техники безопасности при эксплуатации электроустановок потребителей. Издание 4.

20. ГОСТ 12.1.004-91 ССБТ. Пожарная безопасность. Общие требования (с Изменением № 1).

21. ГОСТ 12.1.003-83 ССБТ. Шум. Общие требования безопасности (с Изменением № 1)