|

Нормативные

документы в сфере деятельности |

|

Серия

08 |

Выпуск 39

РУКОВОДСТВО ПО БЕЗОПАСНОСТИ

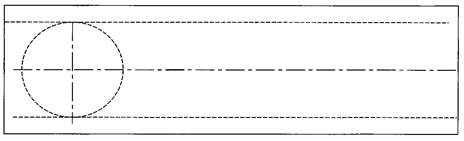

«ТЕХНИЧЕСКОЕ ДИАГНОСТИРОВАНИЕ ТРУБОПРОВОДОВ

ЛИНЕЙНОЙ ЧАСТИ И ТЕХНОЛОГИЧЕСКИХ

ТРУБОПРОВОДОВ МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ

И НЕФТЕПРОДУКТОПРОВОДОВ»

Москва

ЗАО НТЦ ПБ

2018

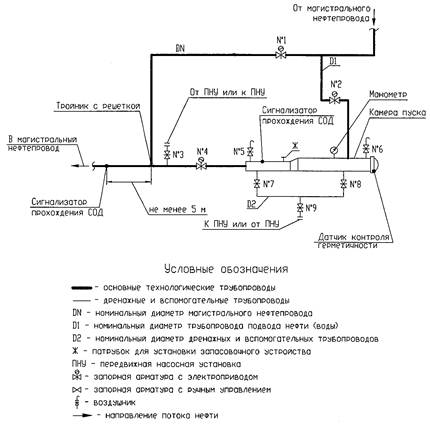

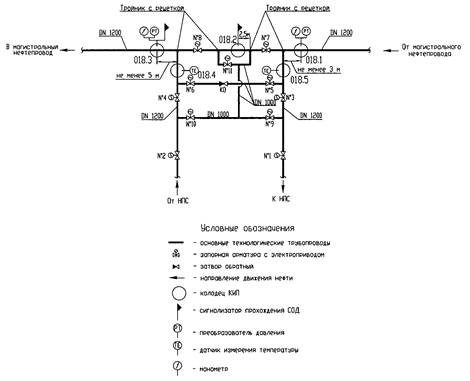

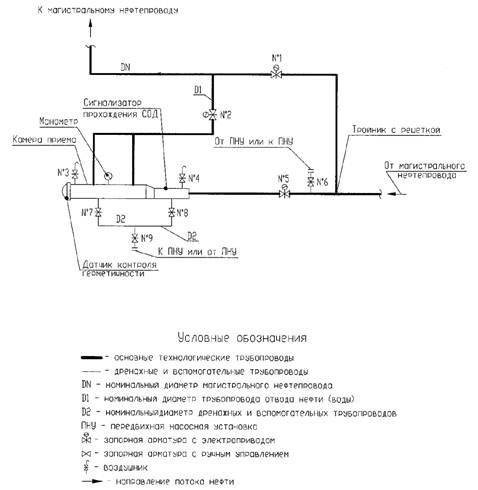

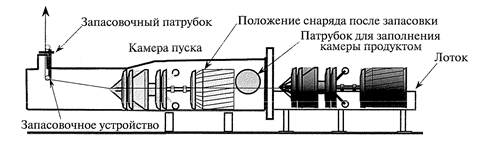

Руководство по безопасности «Техническое диагностирование трубопроводов линейной части и технологических трубопроводов магистральных нефтепроводов и нефтепродуктопроводов» разработано в целях содействия соблюдению требований Федеральных норм и правил в области промышленной безопасности «Правила безопасности для опасных производственных объектов магистральных трубопроводов».

В разработке Руководства участвовали М.Н. Казанцев, С.Н. Замалаев, А.А. Новиков (ООО «НИИ Транснефть»), С.А. Жулина, Т.А. Кузнецова, В.Л. Титко (Ростехнадзор).

Руководство распространяется на законченные строительством или реконструкцией, находящиеся в эксплуатации или консервации технологические трубопроводы и трубопроводы линейной части магистральных нефтепроводов и нефтепродуктопроводов.

СОДЕРЖАНИЕ

ФЕДЕРАЛЬНАЯ СЛУЖБА ПО ЭКОЛОГИЧЕСКОМУ,

ТЕХНОЛОГИЧЕСКОМУ И АТОМНОМУ НАДЗОРУ

(РОСТЕХНАДЗОР)

ПРИКАЗ

|

2 августа 2018 г. |

|

№ 330 |

Москва

Об утверждении

Руководства по безопасности «Техническое

диагностирование трубопроводов линейной части

и технологических трубопроводов магистральных нефтепроводов

и нефтепродуктопроводов»

В соответствии с пунктом 2 статьи 10 Федерального закона от 21 июля 1997 г. № 116-ФЗ «О промышленной безопасности опасных производственных объектов»* (Собрание законодательства Российской Федерации, 1997, № 30, ст. 3588; 2017, № 11, ст. 1540), а также в целях реализации Федеральных норм и правил в области промышленной безопасности «Правила безопасности для опасных производственных объектов магистральных трубопроводов», утвержденных приказом Ростехнадзора от 6 ноября 2013 г. № 520, (зарегистрирован Министерством юстиции Российской Федерации 16 декабря 2013 г., регистрационный № 30605, приказываю:

утвердить прилагаемое Руководство по безопасности «Техническое диагностирование трубопроводов линейной части и технологических трубопроводов магистральных нефтепроводов и нефтепродуктопроводов».

|

Руководитель |

|

А.В. Алёшин |

____________

* Указанный пункт посвящен планам мероприятий по локализации и ликвидации последствий аварий на опасных производственных объектах. Видимо, имеется в виду пункт 5 статьи 3, содержащий положение об утверждении руководств по безопасности. (Примеч. изд.)

|

Утверждено приказом

|

РУКОВОДСТВО ПО БЕЗОПАСНОСТИ

«Техническое диагностирование трубопроводов линейной части

и технологических трубопроводов магистральных нефтепроводов

и нефтепродуктопроводов»

I. ОБЩИЕ ПОЛОЖЕНИЯ

1. Руководство по безопасности «Техническое диагностирование трубопроводов линейной части и технологических трубопроводов магистральных нефтепроводов и нефтепродуктопроводов» (далее - Руководство по безопасности*) разработано в соответствии с Федеральным законом от 21 июля 1997 г. № 116-ФЗ «О промышленной безопасности опасных производственных объектов», а также в целях содействия соблюдению требований Федеральных норм и правил в области промышленной безопасности «Правила безопасности для опасных производственных объектов магистральных трубопроводов», утвержденных приказом Ростехнадзора от 6 ноября 2013 г. № 520 (зарегистрирован Минюстом России 16 декабря 2013 г., регистрационный № 30605).

____________

* Используется также сокращенная форма «руководство». (Примеч. изд.)

2. Настоящее Руководство по безопасности содержит рекомендации и предусматривает единые подходы к:

видам, периодичности выполнения и составу работ по техническому диагностированию магистральных нефтепроводов и нефтепродуктопроводов ;

организациям и персоналу, проводящим техническое диагностирование магистральных нефтепроводов и нефтепродуктопроводов;

оборудованию, применяемому при проведении технического диагностирования магистральных нефтепроводов и нефтепродуктопроводов;

соблюдению требований безопасности при выполнении работ по техническому диагностированию магистральных нефтепроводов и нефтепродуктопроводов.

3. Настоящее Руководство по безопасности распространяется на технологические трубопроводы и трубопроводы линейной части магистральных нефтепроводов и нефтепродуктопроводов:

законченные строительством или реконструкцией;

находящиеся в эксплуатации;

находящиеся в консервации.

4. Используемые в настоящем Руководстве по безопасности сокращения и их расшифровка приведены в приложении № 1.

5. Используемые в настоящем Руководстве по безопасности термины и их определения приведены в приложении № 2.

II. ВИДЫ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ

6. Рекомендуется в целях обеспечения безопасности, определения фактического технического состояния магистральных нефтепроводов и нефтепродуктопроводов (далее - магистральных трубопроводов), возможности их дальнейшей эксплуатации на проектных технологических режимах, для расчета допустимого давления, необходимости снижения разрешенного рабочего давления и перехода на пониженные технологические режимы или необходимости ремонта с точной локализацией мест его выполнения и продления срока службы МТ в процессе эксплуатации применять следующие виды технического диагностирования МТ:

а) на МТ, законченных строительством:

ВТД (в том числе профилеметрия) линейной части и переходов через естественные и искусственные преграды, включая подводные переходы;

электрометрическое диагностирование (контроль изоляции методом катодной поляризации) линейной части и переходов через естественные и искусственные преграды, включая подводные переходы;

наружное диагностирование методами НК;

б) на МТ, находящихся в эксплуатации:

ВТД (в том числе профилеметрия и дефектоскопия) линейной части и переходов через естественные и искусственные преграды, включая подводные переходы;

наружное диагностирование методами НК КПП СОД, соединительных, конструктивных деталей, приварных элементов и ремонтных конструкций, емкостей сбора нефти (нефтепродуктов) с КПП СОД, надземных трубопроводов обвязки узла пуска/приема СОД, перемычек между трубопроводами и перемычек между основной и резервной ниткой переходов МТ через водные преграды;

измерение глубины залегания МТ и определение планового положения его конструктивных элементов;

электрометрическое диагностирование линейной части МТ;

в) на трубопроводах, находящихся в консервации:

электрометрическое диагностирование;

определение планово-высотного положения трубопровода;

г) на основных и вспомогательных технологических трубопроводах НПС:

измерение планового положения и глубины залегания трубопровода и его конструктивных элементов;

электрометрическое диагностирование подземных трубопроводов;

наружное диагностирование методами НК трубопроводов, соединительных, конструктивных деталей, приварных элементов и ремонтных конструкций, емкостей сбора утечек и дренажа от систем сглаживания волн давления.

III. ТЕХНИЧЕСКОЕ ДИАГНОСТИРОВАНИЕ ЛИНЕЙНОЙ ЧАСТИ

МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ, ЗАКОНЧЕННЫХ

СТРОИТЕЛЬСТВОМ. ВИДЫ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ,

ВЫПОЛНЯЕМЫЕ НА ТРУБОПРОВОДАХ, ЗАКОНЧЕННЫХ

СТРОИТЕЛЬСТВОМ

7. При техническом диагностировании МТ по завершении строительно-монтажных работ до ввода в эксплуатацию, а также участков с заменой труб после капитального ремонта, рекомендуется выполнять:

очистку полости МТ;

контроль геометрических параметров с применением профилемеров и калибровочных устройств;

электрометрическое диагностирование (электрометрия) состояния изоляционного покрытия МТ методом катодной поляризации;

ВТД линейной части МТ и ППМТ с помощью внутритрубных инспекционных приборов (при наличии в проектной документации).

8. Контроль геометрических параметров участков линейной

части МТ и пойменных участков ППМТ рекомендуется производить путем пропуска

профилемера после засыпки трубопровода (для трубопроводов надземной прокладки -

после крепления на опорах).![]()

9. Контроль геометрических параметров русловой части переходов трубопровода через водные преграды, вне зависимости от их протяженности, рекомендуется производить путем пропуска профилемера:

для ППМТ, выполненных траншейным методом, - после завершения строительно-монтажных работ в границах ППМТ;

для ППМТ, выполненных методом наклонно-направленного бурения, - после завершения протаскивания.

10. ВТД ППМТ рекомендуется производить на участках, проложенных через реку или водоем шириной в межень по зеркалу воды более 10 метров и глубиной свыше 1,5 метра или шириной по зеркалу воды в межень 25 метров и более независимо от глубины.

11. Если ППМТ входит в состав линейной части при условии одновременного строительства линейной части и ППМТ, рекомендуется производить ВТД (в том числе профилеметрию и дефектоскопию) в составе участка линейной части.

12. ВТД участка МТ приборами, которыми не было произведено обследование участка МТ до ввода в эксплуатацию, рекомендуется производить после его ввода в эксплуатацию в срок до одного года. Типы внутритрубных приборов, применяемых для диагностирования, определяет заказчик в задании на диагностирование магистральных трубопроводов.

Состав работ по подготовке к выполнению профилеметрии

13. Рекомендуется следующая последовательность проведения работ по подготовке и выполнению профилеметрии участков МТ, законченных строительством:

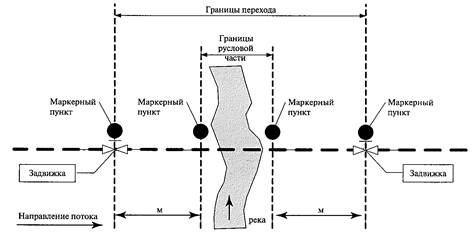

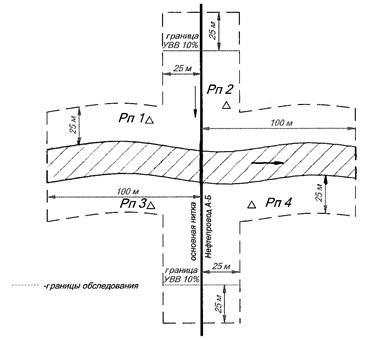

проверка состояния изоляции МТ методом катодной поляризации на соответствие сопротивления проектным значениям;

гидроиспытания линейной части МТ и ПП МТ;

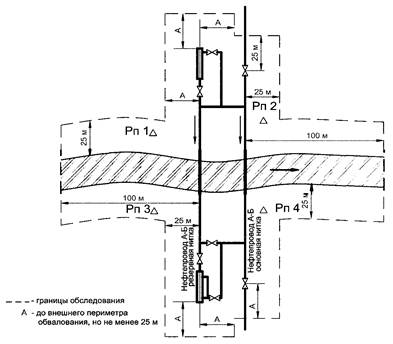

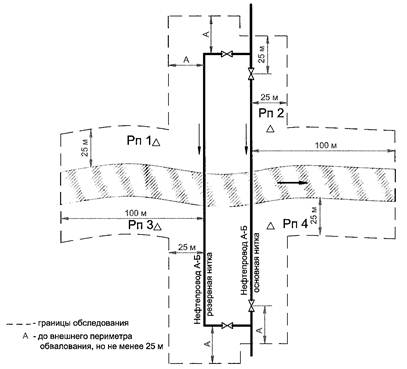

монтаж КПП СОД (временных/постоянных) для пропуска ОУ, профилемера, ВИП;

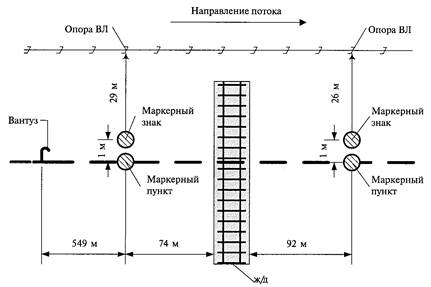

очистка внутренней полости МТ;

проведение профилеметрии.

14. При положительной температуре воздуха работы по очистке и профилеметрии рекомендуется производить согласно проекту производства работ. При отрицательной температуре воздуха эти работы рекомендуется производить по специальной программе, утвержденной главным инженером эксплуатирующей организации, которая содержит:

теплотехнический расчет параметров испытаний;

требования к организации обязательного контроля температуры воды в МТ во время испытаний;

меры по поддержанию положительной температуры воды в МТ;

мероприятия по предохранению надземных частей МТ и линейной арматуры от замораживания, утеплению и укрытию узлов подключения наполнительных и опрессовочных агрегатов, КПП СОД, сливных патрубков и обвязочных трубопроводов с арматурой;

мероприятия по защите от замерзания измерительных приборов, самописцев и узлов присоединений их к МТ;

мероприятия по дополнительной обваловке уложенного и засыпанного МТ;

мероприятия по освобождению МТ от воды в случае возникновения угрозы ее замерзания.

Рекомендации

по временным камерам пуска и приема средств

очистки и диагностирования

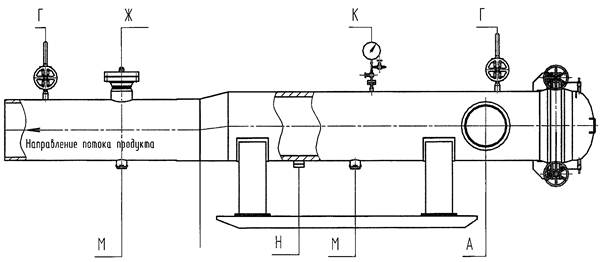

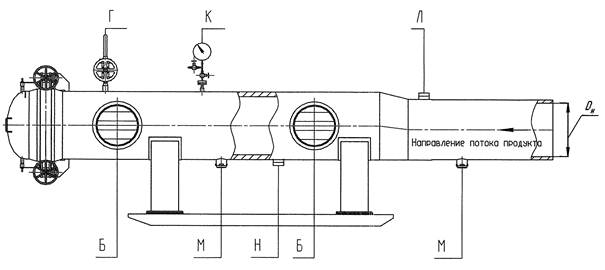

15. Камеру пуска СОД рекомендуется устанавливать в начале обследуемого участка (по ходу воды при пропуске), камеру приема СОД - в конце участка. Рекомендуемая схема временной камеры пуска СОД и схема временной камеры приема СОД приведена на рисунках 1 и 2 приложения № 3 к настоящему Руководству по безопасности.

16. На временных КПП СОД рекомендуется предусматривать технологическую обвязку, обеспечивающую наполнение и слив воды, стравливание воздуха.

17. На патрубках отводов нефти/нефтепродукта временных КПП СОД рекомендуется устанавливать решетки.

18. На обвязке временных КПП СОД рекомендуется применять фасонные изделия заводского изготовления. Не рекомендуется использование ненормативных элементов.

19. Для устойчивого размещения в месте производства работ временные КПП СОД рекомендуется оборудовать опорной рамой.

20. К временным узлам пуска и приема СОД рекомендуется оборудовать подъезды и разворотные площадки для безопасного доступа автомобильного транспорта и грузоподъемных механизмов к КПП СОД.

21. На КПП СОД рекомендуется предусматривать место для подключения кабеля заземления запасовочного лотка.

22. Временные узлы пуска/приема СОД рекомендуется огораживать сигнальной лентой.

Рекомендации

по организации и производству работ по очистке магистрального

трубопровода после окончания строительно-монтажных работ

23. Очистку полости подземных МТ рекомендуется производить после укладки в траншею и засыпки; надземных - после укладки и крепления на опорах.

Очистку полости ППМТ после проведения контроля качества изоляционного покрытия методом катодной поляризации рекомендуется производить:

для ППМТ, выполненных траншейным методом, - после засыпки МТ;

для ППМТ, выполненных методом наклонно-направленного бурения, - после завершения протаскивания.

24. Рекомендованная длина участка трубопровода при очистке полости - не более 110 км.

25. Перед пропуском ОУ рекомендуется проверить линейные задвижки на полноту открытия.

26. Перед пуском первого ОУ участок МТ рекомендуется заполнять водой в объеме от 0,1 до 0,15 от объема участка.

27. Рекомендованная скорость движения ОУ при очистке МТ - не менее 0,2 м/с.

28. Очистку полости МТ рекомендуется осуществлять путем последовательного пропуска ОУ. Каждое ОУ рекомендуется оснащать передатчиком для определения положения ОУ в МТ.

29. Пропуск ОУ по МТ рекомендуется контролировать на контрольных пунктах бригадами сопровождения. Последовательность контроля рекомендуется определять графиком прохождения ОУ по МТ.

30. Каждую бригаду сопровождения рекомендуется укомплектовывать низкочастотным и акустическим локаторами (по одному) для контроля прохождения ОУ по МТ.

31. Контрольные пункты рекомендуется размещать над осью МТ с интервалом не более 1 км и располагать на узлах запорной арматуры, узлах равнопроходных ответвлений от очищаемого МТ, на узлах неравнопроходных ответвлений диаметром 70 % от диаметра очищаемого МТ и больше, на углах поворота МТ, больших 45° - вертикальных, горизонтальных и совмещенных на границах пойменной, русловой части - границах труднодоступных участках (например, болота, овраги).

Рекомендуемое расстояние между верхней образующей МТ и локаторами в контрольных пунктах - не более 2 м.

32. Количество бригад сопровождения рекомендуется определять в зависимости от протяженности участка МТ согласно таблице 1 приложения № 3 к настоящему Руководству по безопасности.

33. Пуск последующего ОУ рекомендуется осуществлять только после прохождения предыдущим ОУ контрольного пункта на первом километре трассы.

34. Очистку МТ ОУ предлагается считать завершенной при выполнении следующих условий:

все запасованные ОУ пришли в камеру приема СОД;

последнее ОУ пришло неразрушенным (без повреждений);

скорость движения ОУ составляла не менее 0,2 м/с;

после ОУ вода выходит без примеси (глины, песка, торфа, другого грунта) и посторонних предметов;

после очистки наличие электродов не более 1 шт. на 10 км;

отсутствует 100 % износ манжет и чистящих дисков ОУ;

проходное сечение МТ по результатам пропуска скребка-калибра составляет не менее 85 % от DN.

35. Очистку рекомендуется считать незавершенной, если не выполнено хотя бы одно из условий, приведенных в пункте 34 настоящего Руководства по безопасности. В этом случае предлагается проводить дополнительную очистку участка МТ путем повторного пропуска ОУ до получения требуемых результатов очистки.

36. При положительных результатах очистки предлагается оформлять акт, удостоверяющий соответствие геометрических параметров проходного сечения МТ проходимости профилемера в соответствии с приложением № 12 к настоящему Руководству по безопасности.

37. Обнаружение недопустимых сужений по итогам пропуска ОУ рекомендуется считать свидетельством о неготовности участка МТ к профилеметрии.

38. Рекомендуемые работы по устранению неготовности участка МТ к профилеметрии включают в себя:

устранение дефекта, других причин неготовности участка;

очистку участка;

пропуск калибровочного устройства для проверки проходного сечения МТ после ремонта.

Организация и производство работ по профилеметрии

39. Протяженность участка для профилеметрии рекомендуется определять по проектной документации на основании расчета с учетом рельефа местности, но не более 110 км. При этом предлагается учитывать потери напора на перемещаемом профилемере (0,2 МПа).

40. Участок МТ предлагается считать готовым к проведению профилеметрии при выполнении следующих условий:

проведено первичное обследование состояния изоляции участка методом катодной поляризации и оформлен акт оценки состояния покрытия с участием организации, осуществляющей строительный контроль, и подрядной организации;

проведены гидравлические испытания МТ на прочность и герметичность в соответствии с проектной документацией данного участка трубопровода;

закончена очистка МТ с оформлением акта;

оформлен акт готовности МТ к профилеметрии;

установлены КПП СОД;

установленное насосное оборудование обеспечивает требуемую скорость движения профилемера в МТ - от 0,2 до 3,2 м/с (остановки и движение профилемера со скоростью ниже 0,2 м/с не допускаются);

маркерные пункты для контроля движения профилемера над осью МТ рекомендуется располагать с шагом не более 500 м; при большей глубине залегания МТ требуемую глубину рекомендуется обеспечивать путем устройства шурфа;

линейные задвижки по трассе МТ полностью открыты.

41. Пропуск профилемера по МТ рекомендуется контролировать на маркерных пунктах бригадами сопровождения. Последовательность контроля предлагается определять графиком прохождения профилемера по МТ.

42. Каждую бригаду сопровождения предлагается укомплектовывать низкочастотным и акустическим локатором (по одному) для контроля прохождения профилемера по МТ.

43. Количество бригад сопровождения рекомендуется определять в зависимости от протяженности участка согласно таблице 2 приложения № 3 к настоящему Руководству по безопасности.

44. При застревании профилемера подрядчику (заказчику) рекомендуется проводить его извлечение из МТ под контролем представителей диагностирующей организации.

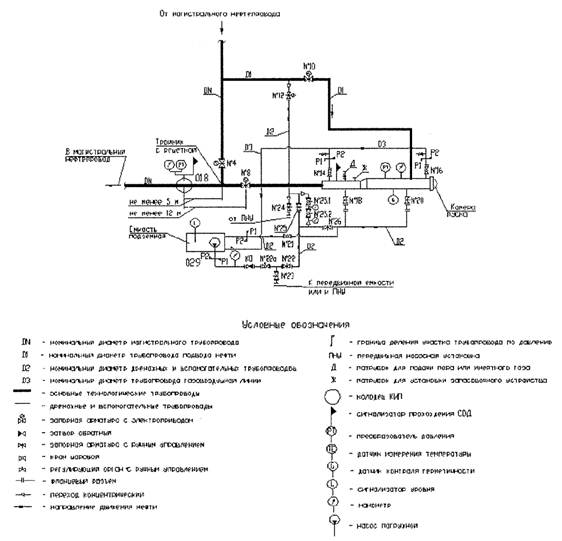

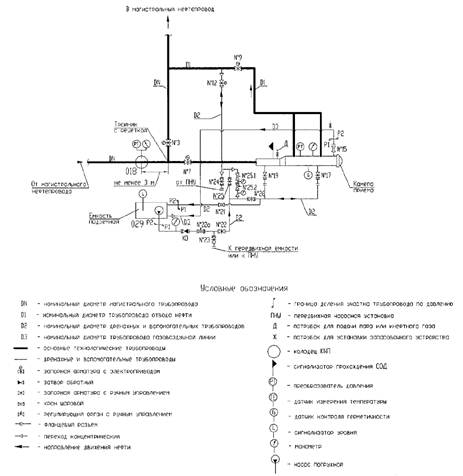

45. По результатам оценки качества пропуска профилемера предлагается оформлять акт приема профилемера и акт оценки качества прогона в соответствии с приложением № 12 к настоящему Руководству по безопасности.

46. После извлечения профилемера из камеры приема СОД исполнителем профилеметрии в сроки, предусмотренные договором на диагностирование, рекомендуется представлять в строительную организацию и эксплуатирующую организацию экспресс-отчет и технический отчет по результатам профилеметрии с указанием выявленных дефектов.

Рекомендации по проведению дополнительного дефектоскопического контроля

47. С целью уточнения типа и параметров дефектов, обнаруженных по результатам профилеметрии, строительной организации предлагается производить вскрытие и ДДК выявленных дефектов.

48. ДДК на участках МТ по результатам профилеметрии и разбраковку дефектов по результатам ДДК рекомендуется производить в соответствии с условиями договора на диагностирование трубопровода.

49. По результатам ДДК предлагается оформлять акт о проведении ДДК в соответствии с приложением № 12 к настоящему Руководству по безопасности.

Рекомендации

по контролю качества изоляционного покрытия

магистральных трубопроводов, законченных строительством

50. Контроль качества изоляционного покрытия на законченных строительством участках МТ (в том числе участки ППМТ) протяженностью от 0,2 (0,4 для ММГ) до 50 км (кроме участков МТ надземной прокладки) рекомендуется проводить методом катодной поляризации в соответствии с «ГОСТ Р 51164-98. Трубопроводы стальные магистральные. Общие требования к защите от коррозии» (далее - ГОСТ Р 51164-98), утвержденным постановлением Госстандарта Российской Федерации от 23 апреля 1998 г. № 144.

51. Контроль качества изоляционного покрытия на законченных строительством подземных участках МТ протяженностью менее 0,2 км и на участках МТ надземной прокладки предлагается проводить по результатам пооперационного контроля.

52. Контроль качества изоляции участков трубопроводов методом катодной поляризации предлагается проводить на участках МТ, полностью законченных строительством (с узлами задвижек, контрольно-измерительными пунктами), не ранее чем через 2 недели после засыпки МТ.

53. Если длина законченного строительством участка МТ составляет более 50 км, для выполнения работ по контролю качества изоляционного покрытия методом катодной поляризации МТ предлагается разбивать на участки длиной не более 50 км каждый.

54. Проектную документацию на выполнение работ по контролю качества изоляционного покрытия предлагается разрабатывать в составе проектной документации на строительство, реконструкцию или капитальный ремонт участка МТ.

55. Контроль качества изоляции методом катодной поляризации рекомендуется производить на подземных МТ, находящихся в грунте, глубина промерзания которого в период контроля изоляции не превышает 0,5 м и когда расстояние между верхней границей глубинной мерзлоты и нижней образующей трубопровода составляет не менее 0,3 м.

56. Контроль качества изоляции при глубине промерзания грунта более 0,5 м рекомендуется проводить по результатам пооперационного контроля с последующим контролем методом катодной поляризации после весеннего оттаивания грунта, локализацией дефектов искателем повреждений и ремонта сквозных дефектов в изоляционном покрытии.

57. Оборудование, применяемое для контроля качества изоляционного покрытия методом катодной поляризации, предлагается применять в соответствии с ГОСТ Р 51164-98.

58. При контроле качества изоляционного покрытия МТ методом катодной поляризации состояние изоляционного покрытия предлагается оценивать по сопротивлению изоляционного покрытия. Значения сопротивления изоляции на законченных строительством и засыпанных участках МТ приведены в ГОСТ Р 51164-98 и в таблице 3 приложения № 3 к настоящему Руководству по безопасности.

59. При обнаружении по результатам электрометрических замеров на линейной части МТ снижения сопротивления изоляции ниже значений, приведенных в таблице 3 приложения № 3 к настоящему Руководству по безопасности, места повреждения защитного покрытия рекомендуется устанавливать при помощи искателя повреждений изоляции, проводить ДДК стенки трубы, ремонт и повторный контроль качества изоляционного покрытия.

60. При обнаружении по результатам электрометрических замеров на ППМТ снижения сопротивления изоляции ниже значений, указанных в таблице 3 приложения № 3 к настоящему Руководству по безопасности, с целью определения наличия дефектов металла трубы (царапин, рисок, задиров) в местах повреждения изоляции до ввода ППМТ в эксплуатацию рекомендуется проводить ВТД ППМТ с использованием ВИП.

61. Результаты контроля изоляционного покрытия предлагается оформлять актом оценки состояния изоляционного покрытия законченного строительством участка МТ.

Внутритрубное

диагностирование подводных переходов

магистральных трубопроводов, законченных строительством

62. Рекомендуемая методика проведения работ по ВТД ППМТ приведена в приложении № 4 к настоящему Руководству по безопасности.

63. ППМТ предлагается считать готовым к проведению ВТД при выполнении следующих условий:

ППМТ оборудован КПП СОД в соответствии с п. 18;

очистка закончена и оформлен акт о проведении очистки;

проведена профилеметрия ППМТ в соответствии с пунктами 42 - 49 и отсутствуют дефекты, препятствующие пропуску ВИП;

установлено насосное оборудование, обеспечивающее требуемую скорость движения в МТ в соответствии с паспортными техническими характеристиками ВИП;

обеспечен температурный режим в соответствии с требованиями паспортных данных внутритрубного дефектоскопа;

линейные задвижки по трассе МТ полностью открыты;

проходное сечение ППМТ - не менее 85 % от DN.

Оформление

результатов технического диагностирования

магистральных трубопроводов, законченных строительством

64. По результатам технического диагностирования (профилеметрия, ВТД, контроль состояния изоляции, а также по результатам ДДК) рекомендуется оформлять отчет.

65. Отчетные материалы предлагается включать в состав исполнительной документации на законченный строительством участок МТ.

IV. ТЕХНИЧЕСКОЕ ДИАГНОСТИРОВАНИЕ ЛИНЕЙНОЙ ЧАСТИ

МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ, НАХОДЯЩИХСЯ В

ЭКСПЛУАТАЦИИ. ВИДЫ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ,

ВЫПОЛНЯЕМЫЕ НА МАГИСТРАЛЬНЫХ ТРУБОПРОВОДАХ,

НАХОДЯЩИХСЯ В ЭКСПЛУАТАЦИИ

66. При техническом диагностировании МТ, находящихся в эксплуатации, в соответствии с приложением № 5 к настоящему Руководству по безопасности предлагается выполнять:

ВТД (в том числе профилеметрия и дефектоскопия) линейной части МТ и переходов через естественные и искусственные преграды, включая ППМТ, проводимое с целью выявления дефектов геометрии МТ, дефектов стенки трубы и сварных швов;

наружное диагностирование методами НК КПП СОД, надземных магистральных трубопроводов обвязки узла КПП СОД, соединительных, конструктивных деталей, приварных элементов и ремонтных конструкций (муфт, приварных патрубков, вантузов, бобышек, чопов), проводимое с целью выявления дефектов металла и сварных швов;

наружное диагностирование методами НК емкостей сбора нефти (нефтепродуктов) с КПП СОД, проводимое с целью выявления дефектов металла;

наружное диагностирование методами НК ППМТ;

измерение глубины залегания МТ и определение планового положения его конструктивных элементов с целью измерения отклонений от проектных значений в процессе эксплуатации;

электрометрическое диагностирование (электрометрия) линейной части МТ, проводимое с целью диагностирования состояния изоляционного покрытия МТ, выявления коррозионно-опасных участков МТ диагностирования состояния системы ЭХЗ.

Сроки

проведения первичного и периодического технического диагностирования

магистральных трубопроводов, находящихся в эксплуатации

67. Сроки проведения технического диагностирования МТ предлагается устанавливать в соответствии с приложением № 5 к настоящему Руководству по безопасности.

68. Первичное техническое диагностирование МТ внутритрубными дефектоскопами предлагается проводить в срок не более 1 года со дня ввода участка МТ в эксплуатацию.

69. Периодическое техническое диагностирование линейной части и ППМТ внутритрубными дефектоскопами рекомендуется проводить:

в сроки, указанные в заключении по оценке технического состояния объектов участка линейной части МТ;

в срок 6 лет от даты предыдущего диагностирования - для МТ, оценка технического состояния которых не проводилась;

в соответствии с расчетом периодичности диагностического обследования линейной части и ППМТ;

по специальным программам для отдельных участков.

Если интервалы времени между сроками проведения очередного диагностического обследования ВИП, указанными в техническом отчете по оценке технического состояния объектов участка линейной части МТ на соответствие требованиям нормативных и технических документов, составляют менее 2 лет, рекомендуется проводить одновременное диагностическое обследование участка комбинированными ВИП в ближайший из сроков, указанных в техническом отчете.

Сроки проведения технического диагностирования КПП СОД, соединительных, конструктивных деталей, приварных элементов, ремонтных конструкций и надземных трубопроводов обвязки узла пуска/приема СОД, емкостей сбора нефти (нефтепродуктов) с КПП СОД, перемычек между трубопроводами и перемычек между основной и резервной ниткой ПМТ через водные преграды предлагается устанавливать в соответствии с приложением № 6 к настоящему Руководству по безопасности.

70. Первичное (со дня ввода участка МТ в эксплуатацию) и периодическое измерение глубины залегания МТ (кроме ППМТ) рекомендуется проводить в срок:

не реже одного раза в 5 лет - на непахотных землях;

один раз в год - на пахотных землях.

Рекомендуемые сроки проведения измерения глубины залегания МТ на ППМТ: первичные измерения выполняются через 1 год после ввода ППМТ в эксплуатацию; в дальнейшем периодические - в соответствии с НД эксплуатирующей организации.

71. Рекомендуемые сроки проведения электрометрии устанавливаются в соответствии с НД эксплуатирующей организации. На вновь построенных или реконструированных МТ первичную электрометрию предлагается проводить в срок не более 3 лет после завершения строительства или реконструкции МТ, в дальнейшем рекомендуется проведение комплексной электрометрии.

Комплексное электрометрическое диагностирование предлагается проводить:

на участках МТ высокой коррозионной опасности - не реже одного раза в 5 лет;

на остальных участках МТ - не реже одного раза в 10 лет.

Категорию коррозионной опасности рекомендуется устанавливать на основании проектной и эксплуатационной документации, а также результатов электрометрического обследования и внутри -трубной дефектоскопии.

72. На коррозионно-опасных участках трубопроводов (в том числе при длине защитной зоны менее 3 км) и участках, имеющих минимальные (по абсолютной величине) значения защитных потенциалов, дополнительные измерения защитных потенциалов рекомендуется проводить с помощью выносного электрода сравнения, в том числе с использованием метода отключения, непрерывно или с шагом не более 10 м (в соответствии с НД) не менее одного раза в 3 года, в период максимального увлажнения грунта, а также дополнительно в случаях изменения режимов работы установок катодной защиты и при изменениях, связанных с развитием системы электрохимической защиты, источников блуждающих токов и сети подземных трубопроводов. На строящихся трубопроводах эти измерения предлагается осуществлять по всей их протяженности, а на ремонтируемых - по всей длине ремонтируемых участков.

Организация

и производство работ по подготовке и выполнению

внутритрубного диагностирования

73. Проведение работ по ВТД участков МТ, находящихся в эксплуатации, рекомендуется выполнять в следующем порядке:

подготовка (очистка) участка к пропуску калибровочного устройства;

пропуск калибровочного устройства (при подготовке участка к диагностированию магнитными дефектоскопами) за 32 дня до пуска ВИП;

пропуск профилемера (при подготовке участка к диагностированию ультразвуковыми дефектоскопами) за 32 дня до пуска ВИП;

первичная очистка МТ и повторный пропуск калибровочного устройства;

преддиагностическая очистка МТ;

контроль качества очистки;

пропуск ВИП;

обработка результатов пропуска ВИП, подготовка и выдача технического отчета;

проведение ДДК.

74. Организацию и производство работ по подготовке и выполнению ВТД МТ предлагается осуществлять в соответствии с условиями договора на диагностирование трубопровода.

75. Рекомендуемая методика проведения работ по ВТД участков МТ приведена в приложении № 4 к настоящему Руководству по безопасности.

Проведение очистки магистрального трубопровода

76. Первичную и преддиагностическую очистку МТ рекомендуется проводить путем пропуска по МТ ОУ (пропуска калибровочного устройства) в соответствии с технологическими схемами, разработанными согласно НД эксплуатирующей организации, с учетом протяженности участка, наличия промежуточных НПС, действующих лупингов и подкачек, характеристик перекачиваемой нефти или нефтепродуктов (вязкости, плотности, содержания парафина), а также с учетом сезонности производства работ.

77. В технологических схемах очистки участка рекомендуется устанавливать типы, количество и последовательность пропуска ОУ, интервалы времени между их пусками.

78. Сроки пропуска калибровочного устройства, первичной очистки участка МТ, повторного пропуска калибровочного устройства и преддиагностической очистки участка МТ предлагается устанавливать в договоре на проведение диагностирования (далее - договоре).

79. Контроль за движением ОУ по МТ предлагается осуществлять бригадами сопровождения, укомплектованными оборудованием для контроля прохождения ОУ по МТ - акустическими и низкочастотными локаторами.

Рекомендации по требованиям к очистным устройствам

80. ОУ, предназначенные для очистки МТ и контроля качества очистки, рекомендуется допускать к применению при условии их соответствия требованиям руководства по эксплуатации на данные ОУ. ОУ предлагается комплектовать паспортами, которые хранятся до момента утилизации. В паспорте рекомендуется указывать:

номер изделия;

дату изготовления;

номинальные и допустимые геометрические размеры изделия, при которых обеспечивается качественная очистка МТ.

81. Все манжеты, чистящие и ведущие диски для ОУ, рекомендуется маркировать с указанием их заводского номера и даты изготовления, четко различимыми на протяжении всего периода использования указанных изделий.

82. Перед каждым пуском ОУ по МТ рекомендуется заполнять формуляр на ОУ с указанием заводских номеров чистящих дисков и геометрических размеров манжет, щеток, чистящих, ведущих и щеточных дисков, чистящих и щеточных пластин, сведений об установленных расходных материалах и их износе при замене комплектующих материалов.

83. Не рекомендуется пропуск по МТ ОУ, не оснащенных передатчиками для контроля прохождения ОУ по МТ.

84. Проверку технического состояния ОУ рекомендуется производить на камере пуска СОД непосредственно перед началом работ по запасовке ОУ. По результатам проверки предлагается оформлять акт готовности оборудования к пропуску.

Рекомендации

по подготовке участка трубопровода к проведению

внутритрубного диагностирования

85. Перед проведением ВТД на участке трубопровода рекомендуется устранить дефекты геометрии, соответствующие проходному сечению 85 % от DN и менее.

86. Участок трубопровода, диагностируемый с помощью ВИП, рекомендуется оснастить КПП СОД.

87. Узлы пуска и приема рекомендуется оборудовать подъездными путями и разворотными площадками для безопасного доступа автомобильного транспорта и грузоподъемных механизмов к КПП СОД.

88. Узлы пропуска СОД на промежуточных НПС и камеру приема СОД на конечном пункте не позднее, чем за 1 ч до пуска ОУ, рекомендуется переключать на пропуск ОУ без его остановки и прием ОУ соответственно.

89. В ходе и после завершения очистки участка трубопровода не рекомендуется:

производить размыв донных отложений резервуаров на НПС технологического участка трубопровода, в состав которого входит диагностируемый участок;

производить очистку и промывку резервных ниток и лупингов на диагностируемом участке трубопровода.

90. Если последнее ОУ, пропущенное в соответствии с технологической схемой преддиагностической очистки участка, принесло в камеру приема СОД более 5 л взвешенных и 0,5 л твердых асфальтосмолопарафиновых отложений, данный участок МТ предлагается считать неочищенным и рекомендуется проведение дополнительной очистки участка трубопровода путем повторного пропуска ОУ до получения требуемых результатов очистки.

91. Перед пуском ВИП рекомендуется осуществлять пуск дополнительных очистных щеточных устройств на участках магистральных трубопроводов, которые имеют следующие характеристики:

скорость движения нефти (нефтепродуктов) - менее 0,5 м/с;

содержание парафина в перекачиваемой нефти (нефтепродуктов) - более 3 % объемных частей;

протяженность участка - свыше 110 км.

Рекомендации

по проведению контроля качества очистки участка

магистрального трубопровода

92. Контроль качества очистки участка МТ рекомендуется производить путем последовательного пропуска ОУ с чистящими пластинами и УКО с оформлением акта о результатах контроля качества очистки участка МТ по форме, определенной в договоре на проведение ВТД.

93. Участок МТ предлагается считать неподготовленным к пропуску ВИП, если:

каждое из устройств контрольной пары принесло в камеру приема СОД более 5 л взвешенных либо 0,5 л твердых асфальтосмолопарафиновых отложений, либо более одного электрода на 10 км МТ;

на УКО имеются группы из четырех и более соседних имитаторов датчиков, закрытых твердыми асфальтосмолопарафиновыми отложениями;

общее число имитаторов датчиков УКО, закрытых твердыми асфальтосмолопарафиновыми отложениями, превышает максимально допустимое значение в соответствии с условиями договора на проведение ВТД.

94. При невыполнении хотя бы одного из условий, установленных в пункте 93, участок МТ предлагается считать неподготовленным к пропуску ВИП и рекомендуется производить дополнительную очистку указанного участка путем повторного пропуска ОУ до получения требуемых результатов очистки.

Рекомендации

по проведению внутритрубного диагностирования

магистрального трубопровода

95. Диагностирование участка МТ рекомендуется проводить последовательно всеми типами ВИП, предусмотренными в плане диагностического обследования МТ.

96. При планировании и выполнении диагностического обследования участка МТ последовательно несколькими типами ВИП рекомендуется следующая последовательность пропуска ВИП:

профилемер;

магнитный дефектоскоп MFL;

ультразвуковой дефектоскоп CD;

ультразвуковой дефектоскоп WM.

97. Диагностирование участков МТ, входящих в единые технологические коридоры, рекомендуется проводить от начального участка коридора МТ к конечному.

98. На участках технологического коридора, требующих снижения режима перекачки для пропуска ВИП, их пропуск предлагается выполнять одновременно по нескольким участкам данного коридора.

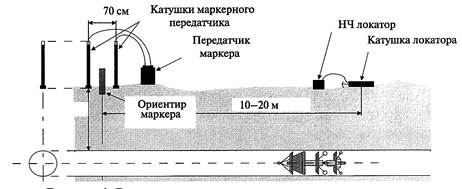

Рекомендации по установке маркерных пунктов

99. Установку маркерных пунктов для пропуска ВИП рекомендуется производить с целью точной привязки выявленных дефектов к секциям МТ. План расстановки маркерных пунктов по трассе МТ предлагается составлять в процессе подготовки технического задания на проведение ВТД, данный план является его составной частью.

100. Маркерные пункты рекомендуется располагать над осью МТ. Расстояние между маркерными пунктами не должно превышать 2 км. Рекомендуется установка маркерных пунктов на ПМТ через реки, каналы, водоемы, железные и автомобильные дороги, на труднодоступных участках (болота, горные участки), на участках вблизи промышленных объектов и населенных пунктов.

101. Рекомендованная глубина верхней образующей МТ в местах расположения маркерных пунктов - не более 2 м. При большей глубине залегания МТ необходимую глубину рекомендуется обеспечивать путем изготовления шурфа.

102. Маркерные пункты на местности рекомендуется обозначать опознавательными знаками.

Рекомендации

по установке маркерных пунктов на переходах

магистральных трубопроводов через водные преграды

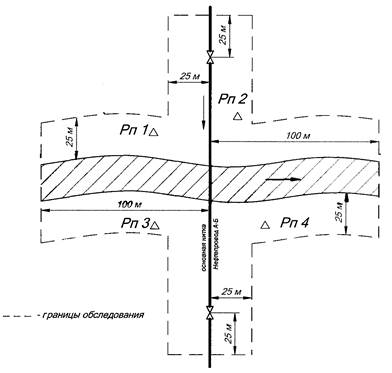

103. На ПМТ через водные преграды маркерные пункты рекомендуется устанавливать на границах переходов и границах русловой части.

104. Маркерные пункты на ПМТ через водные преграды рекомендуется наносить на топографический план ПМТ.

105. Схема установки маркерных пунктов на ПМТ через водные преграды приведена на рисунке 3 приложения № 3 настоящего Руководства по безопасности.

Рекомендации

по установке маркерных пунктов на переходах магистральных

трубопроводов через железные и автомобильные дороги

106. На оси трассы ПМТ через железные и автомобильные дороги рекомендуется устанавливать два постоянных маркерных пункта, расположенных на обеих сторонах дороги. Маркерные пункты рекомендуется располагать на расстоянии от 50 до 100 м от подошвы откоса насыпи, места установки маркерных пунктов указывать знаками на местности. Местоположение маркерных пунктов рекомендуется оставлять неизменным при проведении всех ВТД.

107. Каждый маркерный пункт рекомендуется привязывать к постоянным ориентирам - опорам линий электропередачи, задвижкам, вантузам, контрольно-измерительным колонкам и другим ориентирам. Привязку маркерных пунктов на местности предлагается отражать в схеме установки маркерных пунктов на ПМТ, которая является приложением к паспорту на МТ.

108. Схема установки маркерных пунктов на переходе МТ через железную дорогу приведена на рисунке 4 приложения № 3 настоящего Руководства по безопасности.

Выполнение внутритрубного диагностирования

109. Рекомендации по методике проведения ВТД приведены в приложении № 4 к настоящему Руководству по безопасности.

Наружное диагностирование магистральных трубопроводов

110. Рекомендуемые виды наружного диагностирования, применяемые на МТ, находящихся в эксплуатации:

а) диагностирование методами НК:

соединительных, конструктивных деталей, приварных элементов, ремонтных конструкций (муфт, приварных патрубков, вантузов, бобышек, чопиков);

КПП СОД;

емкостей сбора нефти (нефтепродуктов) с КПП СОД;

надземных трубопроводов обвязки узла пуска/приема СОД;

перемычек между МТ и перемычек между основной и резервной нитками ПМТ через водные преграды;

б) электрометрическое диагностирование (электрометрия) - для диагностирования состояния изоляционного покрытия МТ, выявления коррозионно-опасных участков МТ, диагностирования состояния системы ЭХЗ;

в) наружное диагностирование ПМТ через водные преграды - для определения технического состояния ПМТ через водные преграды.

111. Для идентификации и измерения размеров дефектов после проведения ВТД и электрометрии рекомендуется применять ДДК, включающий:

ВИК;

УЗК (ультразвуковая дефектоскопия и толщинометрия);

контроль проникающими веществами;

магнитопорошковый контроль;

контроль физико-механических свойств металла, его химического состава.

112. Перед началом полевых диагностических работ заказчику предлагается выполнить следующие работы для проведения наружного диагностирования:

предоставление исполнителю диагностирования технического задания на проведение наружного диагностирования участка;

выполнение организационно-технических мероприятий и подготовительных работ в соответствии с приложением № 6 к настоящему Руководству по безопасности;

проведение инструктажа по технике безопасности персонала исполнителя, выполняющего наружное диагностирование.

113. Исполнителю диагностических работ для проведения наружного диагностирования предлагается выполнить следующие подготовительные работы:

разработку и согласование с эксплуатирующей организацией ППР (программы работ) по электрометрии, измерению глубины залегания МТ, диагностированию методами НК на основании методик, приведенных в приложениях № 7 и № 8 к настоящему Руководству по безопасности;

разработку и согласование с эксплуатирующей организацией ППР по проведению наружного диагностирования методами НК ПМТ через водные преграды;

подготовку диагностического оборудования для проведения наружного диагностирования;

обеспечение выполнения вспомогательных и подготовительных работ, предусмотренных в договоре, ППР (программе работ).

114. При выполнении диагностических работ исполнителю наружного диагностирования предлагается:

соблюдать установленные в эксплуатирующей организации правила и нормы безопасного ведения работ;

провести наружное диагностирование;

предоставить технические отчеты по результатам наружного диагностирования в сроки, определенные в договоре на выполнении диагностических работ.

Оборудование, применяемое при наружном диагностировании

115. Средства НК, включая стандартные (контрольные) образцы, рекомендуется вносить в паспорт лаборатории НК.

116. Все средства НК в составе лабораторий (дефектоскопы, преобразователи, стандартные образцы и другое оборудование) рекомендуется поверять, калибровать или аттестовать в соответствии с требованиями паспортов на данное оборудование, технических условий на используемое оборудование.

Измерение глубины залегания магистрального трубопровода

117. Измерение глубины залегания МТ рекомендуется проводить для определения фактической глубины залегания МТ и отклонений глубины залегания от проектных отметок.

118. Определение глубины залегания МТ рекомендуется осуществлять трассопоисковой аппаратурой, позволяющей производить измерения глубины залегания МН, или методом вскрытия. Технические характеристики трассопоисковой аппаратуры должны позволять производить измерения глубины залегания трубопроводов с точностью и в пределах значений, заложенных в проектной документации.

119. Фактическую глубину залегания МТ рекомендуется контролировать на непахотных землях не реже одного раза в 5 лет, на пахотных - один раз в год. Измерения рекомендуется производить с шагом не менее 100 м и измерением на углах поворота трассы трубопровода и в местах пересечений с другими коммуникациями (трубопроводы, автодороги, кабельные линии).

120. Результаты измерений предлагается оформлять в виде отчетов, а при наличии технической возможности в виде выходных форм программы обработки данных трассопоисковой аппаратуры.

Рекомендации по электрометрическому диагностированию

121. Электрометрическое диагностирование рекомендуется применять на действующих МТ подземной прокладки.

122. Электрометрическое диагностирование предлагается выполнять в соответствии с приложением № 7 к настоящему Руководству по безопасности.

123. Рекомендуемый объем и состав работ по электрометрическому диагностированию участка МТ предлагается определять в техническом задании (далее - ТЗ) и должен включать в себя следующие работы:

изучение и анализ статистических данных об обследуемом участке МТ;

обследование коррозионного состояния МТ;

обследование состояния изоляции МТ;

оценка эффективности работы изолирующих соединений;

определение технического состояния средств ЭХЗ (УКЗ, УДЗ, УПЗ);

определение эффективности ЭХЗ.

124. Содержание отчета о результатах электрометрического диагностирования предлагается устанавливать в договоре на диагностирование МТ.

Рекомендации по проведению дополнительного дефектоскопического контроля

125. ДДК с целью уточнения типа и параметров дефектов, обнаруженных по результатам ВТД и электрометрии, рекомендуется проводить в соответствии с приложением № 6 к настоящему Руководству по безопасности и условиями договора.

126. По результатам ДДК предлагается оформлять акт о проведении ДДК в соответствии с приложением № 12 к настоящему Руководству по безопасности.

Рекомендации

по диагностированию участков магистральных трубопроводов

из спиральношовных труб

127. При диагностировании участков МТ из спиральношовных труб предлагается применять следующие виды наружного диагностирования:

ВТД с помощью приборов, позволяющих выявлять дефекты в спиральных сварных швах;

полное электрометрическое диагностическое обследование в соответствии с приложением № 7 к настоящему Руководству по безопасности.

При проведении ДДК участков МТ из спиральношовных труб по результатам ВТД и электрометрического диагностирования рекомендуется проводить:

УЗК спирального сварного шва трубы на участке, назначенном для обследования ВИК;

ультразвуковую толщинометрию основного металла трубы на участке, назначенном для обследования ВИК;

измерение твердости металла шва и околошовной зоны на участке, назначенном для обследования ВИК.

Рекомендации по дигностированию переходов магистральных трубопроводов

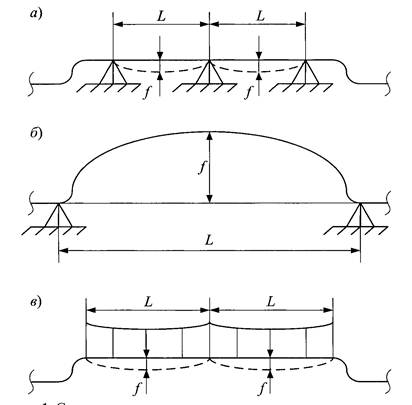

128. При диагностировании ПМТ через водные преграды предлагается применять следующие виды диагностирования:

ВТД;

электрометрия в соответствии с приложением № 7 к настоящему Руководству по безопасности;

периодическое полное или частичное обследование ППМТ;

нивелировка и периодическое обследование ВПМТ через водные преграды.

129. Виды и объемы работ при проведении наружного диагностирования ПМТ через водные преграды рекомендуется определять в соответствии с приложением № 8 к настоящему Руководству по безопасности.

130. Для уточнения типа и параметров дефектов, обнаруженных ВТД и электрометрией, рекомендуется проводить ДДК в соответствии с приложением № 6 к настоящему Руководству по безопасности.

131. Результаты диагностирования рекомендуется вносить в паспорт ППМТ.

Рекомендации

по диагностированию камер пуска и приема средств

очистки и диагностирования

132. Методы и объемы работ при проведении технического диагностирования КПП СОД приведены в таблице 4 приложения № 3 к настоящему Руководству по безопасности.

При необходимости замены метода контроля рекомендуется заменять его на равноценные методы без ограничений по физическим принципам работы (магнитный, акустический и прочие).

В процессе проведения технического диагностирования объем работ по НК рекомендуется корректировать в зависимости от результатов ВИК, ММК.

133. В соответствии с Инструкцией по визуальному и измерительному контролю (далее - РД 03-606-03), утвержденной постановлением Госгортехнадзора России от 11 июня 2003 г. № 92, зарегистрированным Минюстом России 20 июня 2003 г., регистрационный № 4782, и приложением № 6 к настоящему Руководству по безопасности, ВИК рекомендуется проводить снаружи и изнутри КПП СОД.

134. С наружной поверхности КПП СОД рекомендуется проводить ВИК для 100 % сварных швов КПП СОД и узлов обвязки на наличие трещин, коррозионных дефектов, царапин, рисок, задиров, находящихся на наружной поверхности КПП СОД.

135. С внутренней поверхности КПП СОД рекомендуется осуществлять ВИК со стороны крышки затвора в зоне доступа визуально с использованием индивидуальных средств защиты оператора и с подводом воздуха.

136. При обнаружении по результатам ВИК трещин, коррозионных дефектов, царапин, рисок, задиров рекомендуется проводить ДДК дефектов.

137. Измерение отклонений осей КПП СОД от проектных значений рекомендуется проводить в соответствии с «СП 11-104-97. Инженерно-геодезические изыскания для строительства», одобренным письмом Госстроя России от 17 февраля 2004 г. № 9-20/112 (далее - СП 11-104-97).

138. Трубопроводы обвязки КПП СОД в местах выхода труб на наружную поверхность земли предлагается освобождать от грунта на протяжении 700 мм в глубину от границы воздух-грунт. При обнаружении мест повреждения изоляции рекомендуется производить контроль основного металла.

139. Толщину металла каждого конструктивного элемента КПП СОД рекомендуется измерять с применением ультразвуковой толщинометрии:

крышка затвора - не менее чем в трех симметричных точках от центра каждого элемента сварной крышки и не менее чем в пяти симметрично расположенных точках;

расширенная часть КПП СОД - не менее чем в трех сечениях по четыре точки в каждом;

переходная часть КПП СОД - не менее чем в трех сечениях по четыре точки в каждом;

элемент КПП СОД от задвижки (входной/выходной) до расширенной части - в одном сечении в четырех точках;

врезки и патрубки диаметром более 100 мм - не менее чем в четырех точках, расположенных равномерно по окружности;

врезки и патрубки диаметром не более 100 мм - не менее чем в двух диаметрально противоположных точках.

140. Рекомендуется подвергать УЗК в объеме 100 % следующие сварные швы:

поперечные сварные швы переходной части;

продольные сварные швы цилиндрических и конических деталей;

сварной шов приварки затвора;

сварные швы врезок и патрубков диаметром более DN 100.

141. Размеры дефектов, выявленных по результатам ВИК и УЗК, в случаях затруднения интерпретации рекомендуется уточнять с помощью капиллярного (магнитопорошкового) метода.

142. Врезки патрубков диаметром менее DN 100 рекомендуется подвергать капиллярному (магнитопорошковому) контролю.

143. По результатам НК рекомендуется производить оценку качества сварных швов.

Рекомендации

по диагностированию соединительных, конструктивных

деталей, приварных элементов и ремонтных конструкций

144. В состав работ по техническому диагностированию предлагается включать:

а) для ремонтных конструкций:

ВИК в объеме 100 %;

УТ корпусных деталей и участка МТ в объеме 100 %;

УЗК в объеме 100 % сварных соединений;

ПВК в объеме 100 % угловых и нахлесточных сварных соединений;

б) для соединительных деталей:

ВИК в объеме 100 %;

УТ корпусных деталей, патрубков в объеме 100 %;

УЗ К в объеме 100 % сварных соединений;

ПВК в объеме 100 % угловых и нахлесточных сварных соединений;

в) для патрубков (вантузов, узлов отбора давления, сигнализаторов прохождения СОД и др.):

ВИК в объеме 100 %;

УТ корпусных деталей, патрубков в объеме 100 %;

УЗК в объеме 100 % сварных соединений;

ПВК в объеме 100 % сварных соединений;

г) для бобышек:

ВИК в объеме 100 %;

УТ в объеме 100 %;

УЗК в объеме 100 % сварных соединений;

ПВК в объеме 100 % сварных соединений.

145. В процессе проведения технического диагностирования объем работ по НК рекомендуется корректировать в зависимости от результатов ВИК, ММК.

146. При проведении гидравлических испытаний МТ, не подлежащих ВТД в процессе эксплуатации, узлы врезок трубопроводов, отводов, перемычек и другие устройства (тройник основного трубопровода, трубопровод до и после задвижки), не входящие в схему гидравлических испытаний, предлагается вскрывать, очищать от изоляционного покрытия и обследовать в следующем объеме:

обследование участков МТ и тройника визуально-измерительным методом в объеме 100 %;

обследование сварных соединений УЗК в объеме 100 %;

определение толщины стенки участков МТ и тройников УЗК в объеме 100 %;

обследование основного металла участков МТ и тройников УЗК в объеме 100 %;

обследование угловых сварных соединений и околошовной зоны МТ на наличие трещин ПВК в объеме 100 %.

147. При обнаружении по результатам ВИК трещин, коррозионных дефектов, царапин, рисок, задиров рекомендуется проведение ДДК дефектов.

148. Размеры дефектов, выявленные по результатам ВИК, рекомендуется уточнять с помощью ПВК.

Рекомендации

по техническому диагностированию емкостей сбора нефти

(нефтепродуктов), камер пуска и приема средств очистки и диагностирования

149. В техническое диагностирование емкостей сбора нефти (нефтепродуктов) с КПП СОД (далее - емкостей) рекомендуется включать:

контроль качества;

техническое освидетельствование.

150. Рекомендуемые методы и объемы работ при проведении технического диагностирования емкостей сбора нефти (нефтепродуктов) приведены в таблице 5 приложения № 3 к настоящему Руководству по безопасности.

В процессе проведения технического диагностирования объем работ по НК рекомендуется корректировать в зависимости от результатов ВИК, ММК.

151. При техническом освидетельствовании дополнительно к перечисленному в таблице 5 приложения № 3 настоящего Руководства по безопасности рекомендуется выполнять гидравлические испытания емкостей.

152. Перед внутренним осмотром (ВИК) емкость рекомендуется отключить заглушками от всех трубопроводов, освободить от заполняющей ее рабочей среды, провести вентиляцию. Не рекомендуется превышать безопасный уровень концентрации газов в емкости. Стенки емкости с внутренней стороны рекомендуется подвергнуть зачистке.

153. Рекомендуемые объемы применения методов контроля:

а) ВИК:

100 % внутренней стороны - для подземных емкостей;

100 % внешней и внутренней сторон - для надземных емкостей;

б) УЗК - на каждом шве в объеме 50 % от длины шва;

в) УТ:

не менее 30 равноудаленных точек по четырем сечениям обечайки;

не менее пяти точек, симметрично расположенных на каждом днище.

В процессе проведения технического диагностирования объем работ по НК рекомендуется корректировать в зависимости от результатов ВИК, ММК.

154. Измерение планового положения и просадки емкостей сбора нефти (нефтепродуктов) с КПП СОД рекомендуется проводить в соответствии с СП 11-104-97.

155. Оформление отчетных материалов по техническому диагностированию емкостей предлагается выполнять в соответствии с договором на диагностирование.

Рекомендации

по диагностированию трубопроводов обвязки узла

пуска и приема, средств очистки и диагностирования

156. При диагностировании подземных трубопроводов обвязки узла пуска/приема СОД рекомендуется применять электрометрию в соответствии с приложением № 7 к настоящему Руководству по безопасности.

При необходимости уточнения наличия и размеров дефекта рекомендуется производить локальную шуровку.

157. При диагностировании надземных трубопроводов обвязки узла пуска/приема СОД рекомендуется применять следующие виды диагностирования:

ВИК основного металла МТ в объеме 100 %;

ВИК сварных швов МТ в объеме 100 %;

УЗК кольцевых сварных швов в объеме 100 %;

УТ стенки трубопроводов в зонах в соответствии со схемой мест обследования по результатам ВИК;

капиллярный контроль в зонах в соответствии со схемой мест обследования, по результатам ВИК и УЗК, в случаях, когда интерпретация затруднена;

магнитопорошковый контроль в объеме 100 %.

В процессе проведения технического диагностирования объем работ по НК предлагается корректировать в зависимости от результатов ВИК, ММ К.

Для уточнения типа и параметров дефектов, обнаруженных электрометрией, рекомендуется проводить ДДК в соответствии с приложением № 6 к настоящему Руководству по безопасности.

Критерии

оценки дефектов, выявленных при внутритрубном и наружном

диагностировании магистральных трубопроводов, находящихся в эксплуатации

158. Критерии оценки и классификация дефектов, выявленных при ВТД и наружном диагностировании МТ, включая КПП СОД, емкостей, соединительных, конструктивных деталей, приварных элементов и ремонтных конструкций, трубопроводов обвязки узла пуска/приема СОД, рекомендуется устанавливать в договоре на диагностирование МТ.

Рекомендации

по оформлению результатов технического диагностирования

магистральных трубопроводов, находящихся в эксплуатации

159. Содержание технического отчета по ВТД рекомендуется выполнять в соответствии с условиями договора на диагностирование МТ.

160. По результатам электрометрического диагностирования МТ предлагается оформлять заключение в соответствии с приложением № 7 к настоящему Руководству по безопасности.

161. Результаты работ по методам НК, включая ДДК, рекомендуется оформлять в соответствии с приложением № 6 к настоящему Руководству по безопасности.

162. Результаты проведения наружного диагностирования ПМТ через водные преграды предлагается оформлять по форме, определенной в договоре на диагностирование МТ.

Рекомендации

по техническому диагностированию перемычек между

трубопроводами и между основной и резервной нитками переходов

магистральных трубопроводов через водные преграды

163. Техническое диагностирование перемычек между МТ и перемычек между основной и резервной нитками ПМТ через водные преграды предлагается выполнять следующими видами диагностирования:

ВИК поперечных и продольных сварных соединений трубопровода, соединительных деталей и основного металла;

УЗК поперечных и продольных сварных соединений трубопровода, соединительных деталей и основного металла;

магнитопорошковый контроль поперечных и продольных сварных соединений трубопровода;

контроль сплошности изоляции и адгезии к металлу изоляционного покрытия (после окончания диагностических работ и восстановления изоляционного покрытия).

164. Подготовку поверхности трубы к проведению ДДК рекомендуется осуществлять бригадой по устранению дефектов или линейной эксплуатационной службой.

165. Для уточнения типа и параметров обнаруженных дефектов рекомендуется проводить ДДК силами исполнителя в присутствии заказчика.

166. Исполнителю рекомендуется документировать информацию о дефектах с указанием расположения дефектов на схеме МТ и учитывать при проведении расчета выявленных дефектов на прочность и долговечность.

167. Ремонт дефектов рекомендуется производить в соответствии с результатами расчетов на прочность и долговечность.

V. ТЕХНИЧЕСКОЕ

ДИАГНОСТИРОВАНИЕ

ТРУБОПРОВОДОВ, НАХОДЯЩИХСЯ В КОНСЕРВАЦИИ.

ВИДЫ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ,

ПРИМЕНЯЕМЫЕ НА ТРУБОПРОВОДАХ, НАХОДЯЩИХСЯ

В КОНСЕРВАЦИИ, И СРОКИ ИХ ПРОВЕДЕНИЯ

168. Рекомендуемые виды технического диагностирования магистральных трубопроводов, находящихся в консервации, включают в себя:

электрометрию, проводимую с целью выявления дефектов изоляции и определения состояния систем ЭХЗ в соответствии с приложением № 7 к настоящему Руководству по безопасности;

измерение глубины залегания магистральных трубопроводов в соответствии с пп. 117 - 120;

измерение отклонений осей КПП СОД от проектных значений в соответствии с СП 11-104-97;

измерение планового положения и просадки емкостей сбора нефти (нефтепродуктов) с КПП СОД в соответствии с СП 11-104-97;

частичное обследование ППМТ, находящихся в консервации.

169. Техническое диагностирование МТ, находящихся в консервации, рекомендуется проводить перед вводом их в эксплуатацию.

Проведение

дополнительного дефектоскопического контроля

по результатам электрометрии

170. Для уточнения типа и параметров дефектов, выявленных при электрометрии, рекомендуется проводить ДДК участков, на которых в ходе электрометрии выявлены дефекты.

171. После завершения ДДК рекомендуется классифицировать дефекты и устранить их до ввода трубопровода в эксплуатацию.

Оформление результатов технического диагностирования

172. По результатам электрометрического диагностирования МТ, находящихся в консервации, предлагается оформлять заключение в соответствии с приложением № 7 к настоящему Руководству по безопасности.

173. Результаты ДДК предлагается оформлять в соответствии с НД эксплуатирующей организации.

174. Результаты наружного диагностирования ПМТ через водные преграды, находящихся в консервации, предлагается оформлять в соответствии с НД эксплуатирующей организации.

VI. ТЕХНИЧЕСКОЕ ДИАГНОСТИРОВАНИЕ

ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ. КЛАССИФИКАЦИЯ

ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ

175. К технологическим трубопроводам рекомендуется относить внутриплощадочные трубопроводы между точками врезки в МТ на входе и выходе НПС, надземные и надводные трубопроводы морских терминалов, по которым осуществляется транспортировка нефти (нефтепродуктов).

176. Основные технологические трубопроводы по назначению и допустимым рабочим давлениям рекомендуется разделять на следующие участки:

а) для промежуточных станций:

подводящий трубопровод;

коллектор магистральных агрегатов;

напорный трубопровод;

б) для НПС с резервуарным парком:

подводящий трубопровод;

трубопроводы резервуарного парка;

коллектор подпорных насосов;

коллектор магистральных агрегатов;

напорный трубопровод.

177. Вспомогательные технологические трубопроводы рекомендуется разделять по назначению на следующие участки:

трубопроводы откачки утечек;

трубопроводы дренажной системы;

трубопроводы сброса давления.

Виды

технического диагностирования, применяемые

на технологических трубопроводах

178. На надземных трубопроводах рекомендуется применять следующие виды технического диагностирования:

ВИК основного металла трубопроводов;

ВИК сварных швов трубопроводов в объеме 100 %;

УЗК кольцевых сварных швов в объеме 100 %;

УТ стенки трубопроводов;

капиллярный контроль;

магнитопорошковый контроль;

измерения ПВП трубопровода и его конструктивных элементов;

ММК;

вибродиагностический контроль.

179. На подземных трубопроводах рекомендуется применять следующие виды технического диагностирования:

электрометрическое диагностирование (электрометрия) всех технологических основных и вспомогательных трубопроводов с целью оценки состояния изоляционного покрытия, наличия коррозионных дефектов стенки трубы и определения скорости коррозии, оценки состояния средств ЭХЗ, наличия контакта с защитными кожухами;

измерения планового положения и глубины залегания трубопровода и его конструктивных элементов, проводимые с целью выявления отклонения глубины залегания трубопровода от проектных значений, измерение горизонтальных смещений трубопровода в процессе эксплуатации в соответствии с п. 117 - 120 данного руководства;

наружное диагностирование методами НК соединительных, конструктивных деталей, приварных элементов и ремонтных конструкций в соответствии с пп. 147 - 149 данного руководства.

180. Для идентификации дефектов, обнаруженных электрометрией, рекомендуется проводить ДЦК в соответствии с приложением № 6 к настоящему Руководству по безопасности.

Сроки

проведения первичного и периодического технического

диагностирования технологических трубопроводов

181. Рекомендуемые сроки проведения первичного технического диагностирования для вновь построенных основных и вспомогательных технологических трубопроводов - не позднее 3 лет от даты ввода в эксплуатацию.

182. Рекомендуемые сроки проведения очередного технического диагностирования основных и вспомогательных технологических трубопроводов - не позднее чем за 1 год до расчетной даты, определенной в соответствии с п. 67 - 71, но не реже:

одного раза в 8 лет - для наружного диагностирования;

сроков, указанных в п. 71, - для электрометрии.

183. Периодичность работ по контролю качества емкостей сбора утечек и дренажа систем сглаживания волн давления рекомендуется принимать по НД эксплуатирующей организации.

184. Определение прогнозируемого срока безопасной эксплуатации основных и вспомогательных технологических трубопроводов рекомендуется проводить на основе анализа данных по нагруженности внутренним давлением и расчета цикличности по критерию роста трещин в условиях прогнозируемой цикличности нагружения.

Рекомендуемый

состав работ по подготовке и выполнению технического

диагностирования технологических трубопроводов

185. Эксплуатирующей организацией при подготовке к проведению технического диагностирования помимо информации, указанной в приложении № 7 к настоящему Руководству по безопасности, рекомендуется передать исполнителю диагностирования следующую дополнительную информацию:

схемы технологических основных и вспомогательных трубопроводов;

перечень трубопроводов или их участков, подлежащих техническому диагностированию, с указанием их границ;

перечень мест с застойными и тупиковыми зонами и данные о скорости потока нефти (нефтепродуктов) в застойных зонах для установления мест скопления воды;

данные о техническом освидетельствовании трубопроводной арматуры на диагностируемом участке трубопровода.

186. Применение каждого из видов диагностирования и методов НК рекомендуется определять при разработке ТЗ на проведение наружного диагностирования (комплексного или отдельного по каждому из видов наружного диагностирования).

Выполнение технического диагностирования

187. При выполнении работ по техническому диагностированию рекомендуется:

провести анализ технической документации на трубопровод;

выполнить работы по обследованию коррозионного состояния и состояния противокоррозионной защиты;

определить плановое положение и глубину залегания трубопровода и его конструктивных элементов;

определить места шурфовки с учетом расположения тупиковых и застойных зон, возможного нарушения изоляционного покрытия, участков нахождения соединительных деталей, на которые отсутствует документация;

провести 100 % ВИК надземных трубопроводов и мест шурфовки подземных трубопроводов;

выполнить 100 % УЗК кольцевых сварных швов надземных трубопроводов.

188. В ходе проведения технического диагностирования рекомендуется выявлять:

дефекты (потери металла) от воздействия внешней коррозии в местах с недостаточной защитой от коррозии, которыми являются участки трубопроводов с нарушенной изоляцией и участки, на которых величины защитных потенциалов, измеренных на КИП ЭХЗ, не соответствуют нормативным значениям;

дефекты (потери металла) от воздействия внутренней коррозии в тупиковых и застойных зонах трубопроводов;

отклонения глубины залегания трубопровода от проектных значений, измерение горизонтальных смещений трубопровода в процессе эксплуатации;

участки с толщинами стенок трубопроводов, не соответствующими проектной документации;

трубопроводы, на которых имеются ненормативные соединительные детали и приварные элементы (вантузы, патрубки);

трубопроводы, на которых имеются временные ремонтные конструкции;

координаты мест разрушения трубопроводов с выходом нефти (нефтепродуктов). Координаты мест разрушения трубопроводов привязываются к границам подземных участков трубопроводов, предназначенных для шурфовки и проведения визуального и измерительного контроля.

Рекомендации

по проведению электрометрии подземных

технологических трубопроводов

189. Технические требования к проведению и оформлению результатов электрометрии подземных основных и вспомогательных технологических трубопроводов предлагается устанавливать в ТЗ на проведение технического диагностирования.

190. Требования к отчету по результатам электрометрии рекомендуется устанавливать в договоре на техническое диагностирование.

Рекомендации

по проведению визуального и измерительного контроля

технологических трубопроводов

191. ВИК рекомендуется проводить на надземных и отшурфованных участках подземных трубопроводов с целью выявления недопустимых видимых дефектов (трещин, задиров, забоин, царапин, рисок, вмятин, прогибов, выпучин, нарушений изоляции, коррозионных дефектов, изменения исходной формы) в соответствии с договором на техническое диагностирование.

192. Результаты ВИК предлагается фиксировать в журнале НК и оформлять в виде заключений. К заключению рекомендуется прикладывать схему проконтролированного объекта с указанием на ней расположения выявленных дефектов.

Рекомендации

по проведению ультразвукового контроля и ультразвуковой

толщинометрии технологических трубопроводов

193. УЗК рекомендуется применять в объемах проведения ДДК по результатам ВИК, а также при диагностировании сварных швов трубопроводов наземной прокладки в соответствии с методикой, приведенной в приложении № 6 к настоящему Руководству по безопасности.

194. С помощью УЗК выявляются непротяженные и протяженные дефекты типа нарушения сплошности, измеряется толщина стенок труб.

195. Критерии оценки допустимости дефектов по результатам УЗК рекомендуется оценивать согласно договору на техническое диагностирование.

196. Результаты УЗК рекомендуется оформлять в виде заключения. К заключению прикладывается схема проконтролированного соединения с указанием на ней расположения выявленных дефектов.

197. Во всех шурфах рекомендуется проводить измерение толщины стенок в четырех точках одного сечения через 90°, начиная с нижней образующей, ультразвуковыми толщиномерами по «ГОСТ Р 55614-2013. Национальный стандарт Российской Федерации. Контроль неразрушающий. Толщиномеры ультразвуковые. Общие технические требования», утвержденному приказом Госстандарта от 6 сентября 2013 г. № 1031.

198. При обнаружении коррозионных повреждений и других дефектов, выявленных по результатам ВИК, рекомендуется проводить дополнительные измерения толщины стенки на расстоянии от 40 до 50 мм от дефектов. В околошовной зоне рекомендуется выполнять не менее трех измерений равномерно по кольцевому шву и не менее трех измерений на 1 м продольного шва с каждой стороны шва.

199. В шурфах, расположенных в тупиковых и застойных зонах, в которых происходит накопление воды и возможна внутренняя коррозия стенок трубы, измерение толщины стенок рекомендуется проводить по окружности в четырех точках одной плоскости (через 90°) по верхней, нижней и боковым образующим. Кроме того, измерение рекомендуется проводить не менее чем в двух местах на расстоянии от 0,5 до 1,0 м по горизонтали по обе стороны от точки измерения толщины стенки на нижней образующей.

200. На наружных трубопроводах измерение толщины стенок рекомендуется осуществлять во всех дефектных местах и по длине трубопровода не менее чем через каждые 20 м.

201. Измерение толщины стенок на наружных трубопроводах рекомендуется производить в четырех точках одного сечения через 90°, начиная с нижней образующей трубы.

202. Результаты ультразвуковой толщинометрии предлагается оформлять в виде заключения с приложением дефектной ведомости и схем контроля.

Рекомендации по проведению магнитометрического метода контроля

203. Капиллярный, магнитопорошковый и другие виды контроля рекомендуется выполнять в соответствии с методикой, приведенной в приложении № 6 к настоящему Руководству по безопасности.

204. Техническое диагностирование трубопроводов ММК рекомендуется проводить в зонах сварки трубопроводов с патрубками оборудования, арматуры, а также в зонах контакта с фундаментами, опорами на длине не менее одного DN по обе стороны отточек контакта или сварного шва.

В местах, где градиент рассеяния магнитного поля достигает значений 8,5·103 А/м2 и более, рекомендуется проводить ДДК для обнаружения возможных дефектов.

Рекомендации по проведению вибродиагностического контроля

205. Технологические трубопроводы, соединенные с патрубками насосов, рекомендуется подвергать виброобследованию.

206. Рекомендуемое максимальное виброперемещение трубопровода при частоте вибрации не более 40 Гц не выше 0,2 мм.

Гидравлические испытания технологических трубопроводов

207. Гидравлические испытания основных и вспомогательных технологических трубопроводов рекомендуется проводить в случае ввода НПС в эксплуатацию после перерыва в работе более 3 лет и выполнять после проведения технического диагностирования.

208. Гидравлические испытания технологических трубопроводов, находящихся в эксплуатации, рекомендуется проводить не реже 1 раза в 20 лет в соответствии с Федеральными нормами и правилами в области промышленной безопасности «Правила проведения экспертизы промышленной безопасности», утвержденными приказом Ростехнадзора от 14 ноября 2013 г. № 538, зарегистрированным Минюстом России 26 декабря 2013 г., регистрационный № 30855.

209. Если в процессе эксплуатации трубопроводов НПС произошла авария с выходом нефти (нефтепродуктов), то рекомендуется проводить внеочередное полное техническое диагностирование трубопроводов с применением методов НК. Если на этой же НПС произошла вторая авария с выходом нефти (нефтепродуктов), кроме технического диагностирования трубопроводов рекомендуется проводить гидравлические испытания той системы трубопроводов, на которой происходили аварии. Внеочередное полное техническое диагностирование рекомендуется выполнять в течение 6 месяцев от даты аварии.

210. Гидравлические испытания трубопроводов рекомендуется проводить водой и выполнять по отдельному ППР, разработанному эксплуатирующей или привлеченной организацией.

Оформление

результатов технического диагностирования технологических

трубопроводов

211. Результаты технического диагностирования основных и вспомогательных технологических трубопроводов, оформленные в соответствии с договором, являются основанием для оформления заключения о техническом состоянии основных и вспомогательных технологических трубопроводов, которое определяет возможности и сроки дальнейшей безопасной эксплуатации.

VII. МЕРОПРИЯТИЯ ПО БЕЗОПАСНОСТИ ПРИ ИСПЫТАНИЯХ,

ОЧИСТКЕ И ДИАГНОСТИРОВАНИИ ТРУБОПРОВОДОВ

212. Меры безопасности рекомендуется указывать в инструкции по испытаниям. В инструкции устанавливается порядок допуска персонала и оборудования к испытаниям, действия персонала во время испытаний, очистки и технического диагностирования в нормальных условиях и при возникновении аварийной ситуации, порядок окончания испытаний, очистки и диагностирования, снятия охранной зоны в соответствии с требованиями НД.

213. При проведении испытаний технологических трубопроводов соблюдаются меры безопасности, соответствующие требованиям для испытаний трубопроводов линейной части.

214. Перед проведением испытаний исполнителю рекомендуется своим распоряжением назначить работников, ответственных за:

обеспечение безопасности обслуживающего персонала, населения и сохранности техники и сооружений вдоль трассы трубопровода (в пределах охранной зоны);

перемещение техники в охранной зоне трубопровода;

обозначение опасных зон и установку предупреждающих знаков;

организацию бытовых условий для работников.

215. Работы по проведению испытаний являются работами повышенной опасности и выполняются по наряду-допуску.

216. Все работники, привлекаемые к проведению испытаний, очистки и диагностирования, проходят целевой инструктаж по охране труда, знакомятся с приказом по проведению испытаний, целями, задачами и особенностями испытаний участков трубопровода, а также с порядком действий и своими обязанностями при возникновении аварийных ситуаций. Весь персонал ознакамливается под роспись с инструкцией на проведение испытаний.

217. В процессе испытаний участка трубопровода людям, механизмам и оборудованию рекомендуется находиться за пределами опасной зоны, движение на пересекающих участок некатегорийных дорогах рекомендуется прекратить. На период испытаний рекомендуется перекрыть движение транспортных средств по вдоль-трассовому проезду. В местах возможного выезда транспортных средств в зону проведения испытаний рекомендуется установить предупреждающие знаки, приведенные в приложении № 9 к настоящему Руководству по безопасности, поперек дороги рекомендуется установить сигнальную ленту.

218. Перед проведением испытаний, очистки и технического диагностирования все открытые участки трубопровода рекомендуется огородить сигнальной лентой, в том числе начальный и конечный участки трубопровода (КПП СОД, вантузы, задвижки, колодцы отбора давления). На огороженных участках устанавливаются таблички с указанием строительного пикета и километра по трассе трубопровода, предупреждающие знаки, приведенные в приложении № 9 к настоящему Руководству по безопасности.

219. Установка предупреждающих знаков оформляется совместным актом представителей организации, проводящей испытания, организации, осуществляющей строительный контроль, и эксплуатирующей организации. Форма акта на обозначение оборудования и открытых участков трубопровода перед проведением испытаний приведена в приложении № 10 к настоящему Руководству по безопасности.

220. К акту прилагается ситуационный план участка испытания трубопровода, где предлагается указать места установки сигнальной ленты и предупреждающих знаков.

221. Лицу, ответственному за обозначение опасных зон и установку предупреждающих знаков, рекомендуется ежедневно проводить проверку обозначения опасных участков с отметкой в акте.

222. При проведении испытаний в темное время суток рекомендуется освещать рабочие площадки, посты наблюдателей, приборы.