Технический комитет по стандартизации

«Трубопроводная арматура и сильфоны»

(ТК 259)

Акционерное общество «Научно-производственная фирма

«Центральное конструкторское бюро арматуростроения»

СТАНДАРТ ЦКБА

СТ ЦКБА 122-2018

Арматура трубопроводная

МЕТОДИКА ПРОВЕДЕНИЯ

ИСПЫТАНИЙ НА СТОЙКОСТЬ

К ВИБРАЦИОННЫМ ВОЗДЕЙСТВИЯМ

Санкт-Петербург

2018

Предисловие

1 РАЗРАБОТАН Акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (АО «НПФ «ЦКБА»)

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом от 27.12.2018 г. № 142.

3 СОГЛАСОВАН Техническим комитетом по стандартизации «Трубопроводная арматура и сильфоны» (ТК 259);

4 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

СТАНДАРТ ЦКБА

|

Арматура трубопроводная МЕТОДИКА ПРОВЕДЕНИЯ |

Дата введения 01.02.2019 г.

1 Область применения

Настоящий стандарт распространяется на трубопроводную арматуру (далее - арматуру) и устанавливает методики проведения испытаний на прочность и устойчивость к вибрационным воздействиям арматуры в сборе, в том числе с приводами (исполнительными механизмами), предназначенной для эксплуатации в технологических системах (трубопроводах) производственных объектов различных отраслей промышленности.

Для арматуры, применяемой в отдельных областях промышленности, методика испытаний на устойчивость к вибрационным воздействиям может быть изложена в других нормативных документах.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

ГОСТ 12.1.010-76 Система стандартов безопасности труда. Взрывобезопасность. Общие требования

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 2405-88 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 24346-80 Вибрация. Термины и определения

ГОСТ 28231-89 (МЭК 68-2-47-82) Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Крепление элементов, аппаратуры и других изделий в процессе динамических испытаний, включая удар (Еа), многократные удары (Еb), вибрацию (Fc и Fd), линейное ускорение (Ga) и руководство

ГОСТ 30546.1-98 Общие требования к машинам, приборам и другим техническим изделиям и методы расчета их сложных конструкций в части сейсмостойкости

ГОСТ 30630.0.0-99 Методы испытаний на стойкость к внешним воздействующим факторам машин, приборов и других технических изделий. Общие требования

ГОСТ 30630.1.1-99 Методы испытаний на стойкость к механическим внешним воздействующим факторам машин, приборов и других технических изделий. Определение динамических характеристик конструкций

ГОСТ 30630.1.2-99 Методы испытаний на стойкость к механическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на воздействие вибрации

ГОСТ 30631-99 Общие требования к машинам, приборам и другим техническим изделиям в части стойкости к механическим внешним воздействующим факторам при эксплуатации

ГОСТ 33257-2015 Арматура трубопроводная. Методы контроля и испытаний

ГОСТ Р 8.568-2017 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

НП-068-05 Федеральная служба по экологическому, технологическому и атомному надзору. Трубопроводная арматура для атомных станций. Общие технические требования

3 Термины и определения

3.1 Термины

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1

|

амплитуда гармонических колебаний (вибрации): Максимальное значение величины (характеризующей вибрацию) при гармонических колебаниях (вибрации). [ГОСТ 24346-80, статья 30] |

3.1.2

|

амплитудно-частотная характеристика: Зависимость амплитуды вынужденных колебаний или вибрации системы от частоты гармонического возбуждения с постоянной амплитудой. [ГОСТ 24346-80, пункт 123] |

3.1.3

|

вибрация: Движение точки или механической системы, при котором происходят колебания характеризующих его скалярных величин. [ГОСТ 24346-80, пункт 3] |

3.1.4 вибрационное воздействие: Воздействие вибрации в определенной полосе частот.

3.1.5

|

вибрационные испытания (виброиспытания): Испытания объекта при заданной вибрации. [ГОСТ 24346-80, пункт 11] |

3.1.6

|

вибрационная устойчивость (виброустойчивость): Свойства объекта при заданной вибрации выполнять заданные функции и сохранять в пределах норм значения параметров. [ГОСТ 24346-80, пункт 9] |

Примечания

Для арматуры АС в качестве характеристики применяют термин «вибростойкость».

|

вибростойкость: Способность изделия сохранять прочность, устойчивость, герметичность и работоспособность во время и после вибрационного воздействия. |

Примечание - Вибростойкость в общем виде подтверждают испытаниями:

- по обнаружению (отсутствию) резонансных частот колебаний;

- на виброустойчивость;

- на вибропрочность.

3.1.7 виброперемещение: Максимальные границы перемещения контролируемой точки арматуры (места установки вибропреобразователя) в процессе вибрационного воздействия.

Примечание - Виброперемещение равно размаху, равному двойной амплитуде.

3.1.8 вибропреобразователь (акселерометр): Устройство, предназначенное для измерения виброускорений и воспроизводящий электрический сигнал, пропорциональный ускорению действующих на него механических колебаний.

3.1.9

|

вибропрочность (вибрационная прочность): Прочность при и после заданной вибрации. [ГОСТ 24346-80, пункт 10] |

Примечание - вибропрочность это способность (свойство) арматуры противостоять разрушающему действию вибрации и сохранять параметры в пределах допусков, указанных в НД и ТУ, после воздействия вибрации.

3.1.10 виброскорость: Производная виброперемещения - быстрота изменения перемещения контролируемой точки, измеряется в м/с.

3.1.11 виброускорение: Производная виброскорости по времени - скорость изменения скорости, измеряется в м/с2 или в единицах g (ускорение свободного падения).

3.1.12

|

гармонические колебания (вибрация): Колебания (вибрация), при которых значения колеблющейся величины (характеризующей вибрацию) изменяются во времени по закону:

где t - время; А, ω, φ - постоянные параметры; А - амплитуда; (ω·t + φ) - фаза; φ - начальная фаза; ω - угловая частота. [ГОСТ 24346-80, пункт 29] |

3.1.13 диапазон частот: То же, что полоса частот.

3.1.14 контрольная точка: Одна из проверочных точек, сигнал с которой используют для управления режимом испытаний, чтобы удовлетворить требованиям, устанавливаемым в ПМ.

3.1.15 коэффициент нелинейных искажений: Величина, равная отношению квадратичной суммы спектральных компонент (напряжение, амплитуда) выходного сигнала, отсутствующих в спектре входного сигнала к среднеквадратичной сумме всех спектральных компонент входного сигнала. Коэффициент нелинейных искажений выражает величину, показывающую степень нелинейных искажений электронных устройств (усилителя, генератора) и полученных на выходе при воздействии на входе синусоидального гармонического сигнала (воздействия).

3.1.16 однотипная арматура: Арматура, имеющая конструктивное подобие, одинаковое функциональное назначение, исполнение, тип привода, марку материала корпусных деталей, жесткость конструктивных элементов, геометрические размеры, близкие по величине собственные частоты колебаний, а также крепление привода к арматуре.

3.1.17

|

октавная полоса частот: Полоса частот, у которой отношение верхней граничной частоты к нижней равно 2. [ГОСТ 24346-80, пункт 61] |

Примечание - далее по тексту вместо термина «октавная частота полос» применяется термин «октава».

1.3.18

|

полоса частот: Совокупность частот в рассматриваемых пределах. [ГОСТ 24346-80, пункт 59] |

Примечание - термину «полоса частот» соответствует термин «диапазон частот».

3.1.19

|

резонанс конструкции: Явление увеличения амплитуды вынужденных колебаний конструкции изделия в два раза и более при постоянном внешнем воздействии, возникающее на частотах вибрационных нагрузок, близких к частоте собственных колебаний конструкции изделия (ГОСТ 30630.0.0). Примечание - Настоящее определение применяют также к понятию «Резонанс промежуточной конструкции». [ГОСТ 30546.1-98, пункт 3.12] |

Примечание - признаком резонанса конструкции арматуры является увеличение амплитуды вынужденных колебаний изделия в месте установки вибропреобразователя в два и более раза по сравнению с амплитудой колебаний в контрольной точке.

3.1.20

|

резонансные колебания (вибрация): Вынужденные колебания (вибрация) системы, соответствующие одному из максимумов амплитудно-частотной характеристики. [ГОСТ 24346-80, пункт 126] |

3.1.21

|

синусоидальная вибрация: То же, что гармоническая вибрация по ГОСТ 24386. [ГОСТ 30631-99 пункт 3.19] |

3.1.22 собственная частота колебаний арматуры: Число колебаний, совершаемых в секунду за счет первоначально сообщенной энергии при последующем отсутствии внешних воздействий.

3.1.23 уровень сигнала колебаний (логарифмическая относительная единица амплитуды колебаний) L, дБ: Характеристика колебаний, равная десятичному логарифму отношения двух значений энергетической величины (оцениваемой и исходной).

Примечания

1 Энергетическими величинами являются виброскорость и виброускорение.

2 Исходными значения величин являются нулевые значения, соответствующие 0 дБ:

- виброскорость - V0 = 5·10-8 м/с;

- виброускорение - а0 = 10-6 м/с2.

3 Уровень сигнала в децибелах (дБ) позволяет проводить сравнительные измерения. Например, любое увеличение уровня сигнала на 6 дБ соответствует удвоению амплитуды энергетической величины, независимо от исходного значения, а увеличение на 10 дБ соответствует увеличению амплитуды в три раза.

3.1.24 цикл качания: Прохождение диапазона частот испытаний по одному разу в каждом направлении, например, от 5 до 100 Гц и от 100 до 5 Гц.

3.1.25

|

частота перехода: Значение частоты, ниже которого параметры вибрации определяют измерением амплитуды перемещения, а выше которого - измерение амплитуды ускорения. [ГОСТ 30630.1.1-99, изм. 1, раздел 3] |

Примечание - Частоту перехода fп, Г ц, рассчитывают по формуле

|

|

где А - амплитуда перемещения, мм;

а - амплитуда ускорения, м/с2

3.2 Обозначения

В настоящем стандарте применены следующие обозначения:

А - амплитуда виброперемещения, мм;

DN - номинальный диаметр;

L - уровень сигнала колебаний (логарифмическая относительная единица амплитуды колебаний), дБ;

La - уровень виброускорения, дБ;

Lv - уровень виброскорости, дБ;

V - амплитуда виброскорости, м/с;

а - амплитуда виброускорения, м/с2;

f - частота, Гц;

g - ускорение свободного падения, м/с2 (g = 9,81 м/с2).

3.3 Сокращения

В настоящем стандарте применены следующие сокращения:

АС - атомная станция;

ЗЭл - запирающий элемент;

КД - конструкторская документация;

НД - нормативная документация;

ПМ - программа и методика испытаний;

РЭ - руководство по эксплуатации;

РЭл - регулирующий элемент;

ТД - техническая документация;

ТЗ - техническое задание;

ТУ - технические условия.

4 Общие положения

4.1 Виброустойчивость арматуры подтверждают расчетами и/или экспериментальными исследованиями.

Вибропрочность арматуры подтверждают расчетами, если это указано в НД.

4.2 Допускается не подтверждать испытаниями виброустойчивость обратных клапанов и затворов, а также арматуры с ручным приводом. Для этой арматуры выполняют расчет на вибропрочность.

4.3 Допускается испытания арматуры на виброустойчивость заменять расчетным обоснованием путем распространения результатов испытаний на однотипную арматуру.

В каждом конкретном случае типовые образцы для испытаний и однотипность конструкции арматуры устанавливают в КД и согласовывают с заказчиком.

Возможность применения обоснования и распространения результатов согласовывают с заказчиком и указывают в ПМ.

4.4 Допускается распространять результаты испытаний конкретного изделия на группу конструктивно подобных изделий, изготавливаемых по одинаковой технологии.

Условия распространения результатов испытаний:

- номинальный диаметр DN испытанного образца не должен отличаться более чем в два раза от номинальных диаметров DN исполнений арматуры, в отношении которых планируется зачесть результаты испытаний;

- испытуемый образец выбран из подобных, исходя из условий, что образец:

а) будет воспринимать максимальные нагрузки;

б) будет эксплуатироваться в более сложных условиях (из рассматриваемого типового ряда образец имеет максимальные значения рабочего давления Рр, рабочей температуры Тр и перепада давления на закрытом затворе ΔР);

в) имеет максимальное соотношение между массой привода и массой арматуры;

- основные детали испытуемого образца и исполнений арматуры, в отношении которых планируется зачесть результаты испытаний, изготавливаются из одной и той же группы стали/сплава.

Решение о распространении результатов испытаний может быть принято комиссией, проводящей испытания, либо разработчиком и заказчиком.

4.5 В соответствии с ГОСТ 30630.0.0 (пункты 4.5 и 4.6) допускается проводить испытания на виброустойчивость отдельных блоков (узлов) арматуры, находящихся выше соединения «корпус - крышка» в следующих случаях:

- при отсутствии технической возможности обеспечения требуемых параметров вибрационного воздействия;

- если масса, габаритные размеры и конструкция арматуры в сборе не позволяют проводить испытания на существующем испытательном оборудовании.

Порядок испытания блоков (узлов) арматуры устанавливают в ПМ и согласовывают с заказчиком.

При разбивке приводной арматуры на блоки (узлы) испытание привода следует проводить в сборе с крышкой изделия.

Арматуру, состоящую из отдельных блоков (узлов), находящихся в неодинаковых условиях эксплуатации в части вибрационных воздействий, испытывают при параметрах испытаний, соответствующих условиям эксплуатации каждого блока (узла).

4.6 В настоящем стандарте приведены методики испытаний арматуры на виброустойчивость и вибропрочность при гармоническом (синусоидальном) воздействии вибрации. Методики испытаний на виброустойчивость и вибропрочность всех изделий, кроме арматуры АС, разработаны с учетом требований ГОСТ 30630.0.0 и ГОСТ 30630.1.2.

4.7 Методики испытаний на виброустойчивость и вибропрочность арматуры АС разработаны с учетом требований НП-068-05 (пункт 2.3.22).

4.8 Испытания арматуры проводят при воздействии синусоидальной вибрации одним из следующих методов:

- испытания арматуры по обнаружению (отсутствию) резонансных частот в заданной полосе частот - метод 101-1 по ГОСТ 30630.1.1;

- испытания на виброустойчивость методом качающейся частоты - метод 102-1 по ГОСТ 30630.1.2;

- испытания на вибропрочность методом качающейся частоты - метод 103-1 по ГОСТ 30630.1.2.

4.9 Разработчик арматуры указывает в ПМ испытаний арматуры на виброустойчивость и вибропрочность и согласовывает с заказчиком:

- вид вибрационного воздействия;

- порядок испытаний в соответствии с ГОСТ 30630.0.0 (пункт 5.3) и ГОСТ 30630.1.2 (пункт 5.4.7);

- применяемую методику испытаний;

- диапазон частот, в котором проводят испытания;

- значения параметров воздействия (амплитуд виброускорения и виброперемещения) в контрольной точке;

- точки контроля параметров (места);

- допустимые значения контролируемых параметров;

- продолжительность вибрационного воздействия.

Примечания

1 Амплитуду виброускорения в контрольной точке и диапазон частот, в котором проводят испытания, указывают с учетом требований ГОСТ 30630.1.2.

2 Общую продолжительность вибрационного воздействия распределяют поровну между направлениями воздействия, при которых проводят испытания.

4.10 При испытаниях в точках размещения вибропреобразователей, устанавливаемых на арматуре, фиксируют:

- амплитуду виброускорения;

- амплитуду виброперемещения.

Контроль параметров проводят в точках установки вибропреобразователей. Места (точки установки) преобразователей указывают в ПМ.

По результатам обработки зафиксированных параметров определяют резонансные частоты.

4.11 Арматуру испытывают в трех взаимно перпендикулярных направлениях вибрационного воздействия одновременно, если в ПМ не указано иное.

Допускается прикладывать вибрационные нагрузки последовательно (поочередно) в трех взаимно перпендикулярных направлениях по осям X, Y, Z.

При вертикальной установке арматуры на платформу вибростенда направления вибрационного воздействия следующие:

- горизонтально-продольное направление воздействие (ось X) - направление, параллельное направлению оси патрубков арматуры и оси трубопровода;

- горизонтально-поперечное направление воздействия (ось Y) - направление, перпендикулярное оси патрубков арматуры и оси трубопровода;

- вертикальное направление воздействия (ось Z) - направление вертикально вверх вдоль вертикальной оси арматуры

Допускается другое обозначение осей.

4.12 В соответствии с НП-068-05 (пункт 2.3.22) арматура АС должна быть виброустойчивой при действии вибрационных нагрузок по двум взаимно перпендикулярным направлениям (одно из направлений воздействия совпадает с осью трубопровода):

- в диапазоне частот от 5 до 100 ГЦ;

- с ускорением до 0,1g;

- с амплитудой колебаний до 50 мкм.

Примечания

1 Требования по виброустойчивости могут быть повышены эксплуатирующей организацией.

2 Уровень вибраций при эксплуатации не должен превышать указанных значений.

4.13 В соответствии с ГОСТ 30630.0.0 (пункт 5.5) испытание на виброустойчивость арматуры допускается не проводить (при условии наличия обоснования), если расчетное и/или экспериментальное значение собственной (резонансной) частоты изделия существенно превышает значение, нормированное ГОСТ 30631 или иным НД, действующим в той отрасли промышленности, в которой предполагается эксплуатировать арматуру.

4.14 Допускается:

- испытания на виброустойчивость совмещать с испытаниями на вибропрочность, при этом параметры вибрационного воздействия в контрольной точке и время вибрационного воздействия устанавливают равными параметрам и времени испытаний на вибропрочность;

- испытания по обнаружению (отсутствию) резонансных частот в заданном диапазоне частот совмещать с испытаниями на виброустойчивость.

4.15 По требованию заказчика параметры вибрационного воздействия (амплитуда виброускорения, амплитуда виброперемещения, диапазон частот, частота перехода, скорость изменения частоты) могут отличаться от значений, указанных в настоящем стандарте.

4.16 При испытаниях во всем диапазоне частот следует регистрировать абсолютные значения параметров (виброперемещение и виброускорение) либо изменения параметров по сравнению с первоначальными значениями в зависимости от частоты вибрации.

4.17 Если при испытаниях будут зафиксированы частоты, на которых наблюдается нестабильность работы арматуры, например, изменение настроек сигнализаторов крайних положений, ложные срабатывания и др., то на этих частотах арматуру следует дополнительно выдержать в течение времени, необходимого для подтверждения зафиксированных отклонений, но не менее 5 мин.

4.18 До, во время и после окончания испытаний следует проводить контрольные проверки.

4.18.1 Объем контрольных проверок и параметры испытательной среды указывают в ПМ.

4.18.2 Контрольные проверки включают в себя:

- визуальный контроль (внешний осмотр);

- подтверждение работоспособности арматуры - испытания в соответствии с ГОСТ 33257.

4.18.3 При испытаниях на вибропрочность и виброустойчивость визуальный контроль арматуры проводят во время и после вибрационного воздействия с целью:

- обнаружения:

а) трещин и повреждений материалов основных деталей и сварных швов, а также поломок арматуры;

б) ослаблений винтовых, болтовых и других соединений и креплений;

- фиксирования:

а) ложных срабатываний сигнализаторов положения ЗЭл (РЭл);

б) правильного выполнения арматурой функции «открыто-закрыто-открыто»;

в) плавности перемещения (без рывков и заеданий) подвижных частей арматуры при наработке циклов при срабатывании.

4.18.4 Работоспособность арматуры при испытаниях на вибропрочность подтверждают после вибрационного воздействия испытаниями на:

- прочность и плотность материалов корпусных деталей и сварных швов;

- герметичность относительно внешней среды по уплотнению подвижных и неподвижных соединений.

4.18.5 Работоспособность арматуры при испытаниях на виброустойчивость подтверждают до и после вибрационного воздействия испытаниями на:

- прочность и плотность материалов корпусных деталей и сварных швов;

- герметичность относительно внешней среды по уплотнению подвижных и неподвижных соединений;

- герметичность затвора;

- работоспособность (проверка функционирования).

4.18.6 Работоспособность арматуры при испытаниях на виброустойчивость подтверждают во время вибрационного воздействия наработкой не менее одного цикла «открыто-закрыто-открыто».

5 Общие требования к условиям обеспечения испытаний

5.1 Организационную процедуру испытаний, включающую порядок испытаний, а также порядок предъявления комиссии арматуры, ее возврат, регистрацию отказов, приостановку и возобновление испытаний, устанавливают в ТУ и ПМ.

5.2 Испытания проводит комиссия по ПМ разработчика арматуры, согласованной и утвержденной в установленном порядке.

5.3 Количество испытываемых изделий - в соответствии с ПМ.

5.4 Испытаниям подвергают арматуру в собранном, отрегулированном и настроенном виде, прошедшую контрольные проверки в соответствии с ПМ.

5.5 Изделие устанавливают на платформу вибростенда с учетом требований раздела 7.

5.6 На испытания вместе с арматурой представляют комплект ТД в следующем объеме:

- сборочный чертеж арматуры;

-ТУ;

- протокол предварительных испытаний (при проведении приемочных испытаний);

- паспорт;

- РЭ арматуры и ее комплектующих;

- ПМ.

Конкретный комплект ТД, представляемый на испытания, указывают в ТУ (ПМ).

5.7 Испытания следует проводить при температуре окружающего воздуха не ниже 5 °С.

Атмосферное давление и относительная влажность окружающего воздуха не регламентируются.

5.8 Требования к испытательным средам

5.8.1 В качестве основных испытательных сред применяют воду и воздух.

Допускается в качестве испытательной среды применять дистиллят.

5.8.2 Вид испытательной среды указывают в ПМ.

5.9 Расположение испытательного вибростенда должно гарантировать безопасность персонала, не участвующего в испытании.

5.10 Установку арматуры на вибростенд, а также затяжку крепежа и визуальный контроль арматуры, высота которой превышает 1,5 м, следует проводить со специальных площадок (стапелей).

5.11 Измерение давления испытательной среды следует проводить двумя показывающими средствами измерения одного типа, предела измерения, одинаковых классов точности и цены деления. При применении манометров по ГОСТ 2405 - класс точности не ниже 1,5.

5.12 Перед началом виброиспытаний арматуры следует выполнить:

- проверку чистоты испытательной среды и систем стенда;

- проверку исправности стендового оборудования и его готовность к работе в режимах, предусмотренных ПМ;

- монтаж испытываемой арматуры на испытательном стенде;

- подачу в арматуру испытательной среды и выдержку арматуры под давлением, указанным в ПМ, для проверки ее герметичности относительно внешней среды.

При заполнении арматуры водой должно быть обеспечено вытеснение воздуха из внутренних полостей изделий и систем стенда через специально предусмотренные отверстия с заглушками или путем кратковременной разгерметизации сальниковых уплотнений, а также другими способами, указанными в ПМ.

5.13 При испытании арматуры на вибростенде в корпус следует подавать испытательную среду давлением PN (Рр), указанным в ПМ, через один патрубок, другой патрубок заглушен.

5.14 Допускается, при согласовании с заказчиком, проводить испытания без давления испытательной среды в корпусе арматуры.

5.15 Места креплений арматуры и приводов к платформе вибростенда:

- электромагнитные распределители крепят за штатные места крепления в положениях, указанных в КД. Все патрубки, кроме патрубка подачи среды, должны быть заглушены;

- арматуру и приводы крепят за штатные места креплений, а также за дополнительные места креплений, указанные в КД. Если в КД места креплений не указаны, арматуру следует крепить за патрубки корпуса, а привод - за присоединительный фланец;

- арматуру с удлиненным штоком, а также арматуру, для которой предусмотрены дополнительные места крепления на месте эксплуатации, с целью ограничения отклонения верхней части изделия при испытаниях следует закрепить дополнительно в соответствии с ПМ. Дополнительное место крепления должны быть жестко связано с основным креплением арматуры к платформе.

5.16 При испытании электромагнитного распределителя изделие следует соединить с приводом или емкостью, имитирующей привод.

5.17 Положение ЗЭл (РЭл) при виброиспытаниях указывают в ПМ и согласовывают с заказчиком. Требования к положению ЗЭл (РЭл) при виброиспытаниях:

- запорная арматура:

а) 50 % испытываемых образцов (при испытании одного образца - 50 % времени воздействия нагрузки) - ЗЭл в положении «закрыто» (затвор закрыт);

б) 50 % испытываемых образцов (при испытании одного образца - 50 % времени воздействия нагрузки) - ЗЭл в положении «открыто» (затвор открыт);

- невозвратно-запорная арматура - ЗЭл в положении «невозврат»;

- обратная арматура - ЗЭл в положении «закрыто»;

- автоматически действующая арматура - ЗЭл в рабочем положении, соответствующем давлению среды в корпусе;

- регулирующая арматура - положение РЭл в соответствии с указанием в ПМ;

- предохранительная арматура - ЗЭл в положении «закрыто» (без срабатывания).

5.18 Требования к арматуре в зависимости от типа привода:

- арматура с ручным приводом - закрывают крутящим моментом в соответствии с ПМ;

- арматура электроприводная и электромагнитная - закрывают усилием в соответствии с ПМ;

- арматура с пневмо- и гидроприводами:

а) нормально закрытая арматура - закрывает усилие пружины, открывает - давление управляющей среды в соответствии с ПМ;

б) нормально открытая арматура - закрывает давление управляющей среды в соответствии с ПМ, открывает - усилие пружины.

5.19 При установке на вибростенд арматуры, снабженной сигнализацией крайних положений ЗЭл, сигнализаторы должны быть подключены к пульту управления для проверки отсутствия ложных срабатываний. Перед началом испытаний на виброустойчивость сигнализаторы крайних положений устанавливают на арматуру и настраивают в соответствии с КД.

5.20 Испытания арматуры на виброустойчивость проводят на вибростендах, обеспечивающих требуемые технические характеристики (параметры) как по номенклатуре, так и по величине. В зависимости от этих характеристик применяют методы испытаний, описанные в ГОСТ 30630.1.2 (раздел 4) и ГОСТ 30630.1.1 (раздел 5).

5.21 Вибростенд должен имитировать внешние воздействующие факторы, создавая синусоидальное (гармоническое) вибрационное воздействие, а также должен обеспечивать заданные параметры испытаний в контрольной точке.

5.22 Если при виброиспытаниях измеряют уровни колебаний L, дБ (виброскорости Lv, дБ, и виброускорения La, дБ), то значения виброскорости V, м/с, и виброускорения а, м/с2, рассчитывают по формулам

|

|

(1) |

|

|

(2) |

5.23 В соответствии с ГОСТ 30680.1.2 (пункт 4.3.7):

- значение амплитуды виброускорения в направлении, перпендикулярном основному направлению вибрации (колебаний), измеренной в контрольной точке, не должно превышать 25 % от значения амплитуды виброускорения в основном направлении;

- значение коэффициента нелинейных искажений по ускорению в диапазоне частот свыше 20 Гц должно быть не более 10 %.

Примечание - Допускаются:

- значение поперечных составляющих более 25 % в отдельных поддиапазонах частот, не приходящихся на резонансную область частот изделия;

- значение коэффициента нелинейных искажений более 25 % в отдельных поддиапазонах частот, при этом частоты гармоник, создающие нелинейные искажения более 25 %, не должны приходиться на резонансную область частот.

5.24 Точность поддержания параметров испытательного режима (допустимые отклонения параметров при испытаниях) в соответствии с ГОСТ 30680.1.2 (пункт 4.3.7):

|

амплитуда виброперемещения |

±15,0 % |

|

амплитуда виброускорения |

±15,0 % |

|

частота вибрации (колебаний) на частотах ниже 25 Гц |

±0,5 % |

|

частота вибрации (колебаний) на частотах 25 Гц и выше |

±2,0 % |

|

продолжительность воздействия |

±10,0 % |

Рекомендуемая в ГОСТ 30630.1.2 (пункт 5.4.5) погрешность поддержания частоты перехода - +2 Гц.

5.25 Требования к контрольной точке в соответствии с ГОСТ 30630.0.0 (пункт 5.9)

5.25.1 При испытаниях параметры испытательных режимов устанавливают в контрольной точке (по показаниям средств измерения).

5.25.2 Контрольную точку выбирают в одном из следующих мест:

- на платформе вибростенда рядом с одной из точек крепления арматуры, если она закреплена непосредственно на платформе;

- на крепежном приспособлении (технологической оснастке), если арматура закреплена на приспособлении.

5.25.3 Допускается выбирать контрольную точку на платформе вибростенда, если средства крепления обеспечивают передачу вибрационных воздействий от платформы вибростенда к приспособлению с минимальными искажениями, при этом значения отклонений амплитуды виброускорения на приспособлении в месте его крепления к платформе не должны превышать +25 % значения виброускорения в контрольной точке.

5.25.4 Место расположения контрольной точки указывают в ТУ на арматуру, ПМ или КД на крепежное приспособление.

6 Требования безопасности при проведении испытаний

6.1 Испытания следует проводить с соблюдением правил, изложенных в утвержденной инструкции по охране труда при работе на испытательных стендах.

6.2 Требования безопасности к стендам, испытательному оборудованию, средствам измерения и приборам - в соответствии с ГОСТ 12.2.003.

6.3 К проведению испытаний допускается персонал, имеющий соответствующую квалификацию и прошедший специальное (теоретическое, производственное) обучение по охране труда.

6.4 Персонал, проводящий испытания, должен:

- знать устройство испытательных стендов, на которых проводят испытания;

- изучить устройство испытуемого изделия, ПМ и РЭ;

- пройти инструктаж по охране труда.

6.5 В испытаниях должны принимать участие не менее двух человек. Во время испытаний не допускается на испытательном участке находиться одному испытателю.

6.6 При работе на испытательном стенде в процессе запуска вибростенда и обеспечения режима воздействия установленной величины персонал должен находиться на безопасном расстоянии от испытуемой арматуры, указанном в инструкции по охране труда.

При проведении испытаний персонал, проводящий испытания, должен выполнять требования ГОСТ 12.1.010 и требования безопасности, изложенные в НД предприятия, проводящего испытания, а также инструкцию по технике безопасности при работе на испытательном стенде.

6.7 При проведении испытаний запрещается:

- лицам, не участвующим в проведении испытаний, находиться на испытательных площадках;

- лицам, участвующим в проведении испытаний, находиться со стороны заглушек;

- испытывать арматуру при отсутствии ТУ, ПМ и РЭ на арматуру и привод;

- перемонтировать арматуру, находящуюся под давлением.

6.8 Внешний осмотр арматуры проводят только при снятии вибрационного воздействия и отключении вибростенда.

6.9 Все работы, связанные с устранением обнаруженных дефектов, проводят только при отключенном вибростенде и отсутствии давления испытательной среды в арматуре, а также напряжения в электрических цепях электрооборудования.

7 Требования, предъявляемые к креплению арматуры на платформу вибростенда и размещению вибропреобразователей (акселерометров)

7.1 Арматуру, для которой не предусматривается крепление к строительным конструкциям, крепят на платформе вибростенда одним из способов:

- за патрубки;

- с помощью переходной конструкции (переходной рамы), в которой арматура жестко закреплена;

- с помощью технологической оснастки, состоящей из соединенных между собой монтажных плит, угловых опор, в том числе с ребрами жесткости, стоек и др.

7.2 Переходная конструкция (рама) и технологическая оснастка должны обеспечивать передачу вибрационных воздействий от платформы вибростенда к испытываемой арматуре с минимальными искажениями.

7.3 Требования к переходной конструкции (переходной раме):

- опорная поверхность рамы, прилегающая к платформе вибростенда, должна быть плоской. Отклонение плоскости рамы от плоскости платформы стенда должно быть не более 0,3 мм;

- нижние опорные элементы рамы должны иметь горизонтальные полки для установки на них штатных прижимных планок;

- поверхность рамы должна быть обработана после изготовления и сварки в сборе с целью обеспечения плотного прилегания опорной поверхности к платформе вибростенда. Чистота обработки не ниже Ra 6,3 мкм;

- жесткость рамы, монтажных плит и крепежных приспособлений должна обеспечивать передачу вибрационных воздействий к испытуемой арматуре с минимальными искажениями, при этом виброускорение на патрубках арматуры вблизи узлов крепления арматуры к раме должно отличаться от виброускорения платформы не более чем на 5 %;

- узлы крепления рамы (монтажных плит) к платформе вибростенда должны сохранять прочность с учетом максимального веса испытываемых изделий при горизонтальных и вертикальных воздействиях на платформу стенда с виброускорением до 5g.

При необходимости, в ПМ на арматуру приводят схему раскрепления арматуры в переходной конструкции (раме) или места расположения ребер жесткости угловых опор.

7.4 Установка и крепление арматуры к платформе

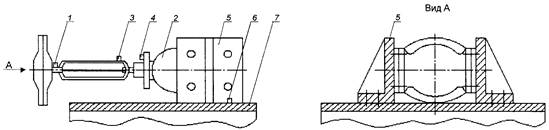

7.4.1 Примеры установки и крепления арматуры к платформе вибростенда приведены в приложении А и в таблице 1.

Таблица 1 - Установка и крепление арматуры на вибростенде

|

Вид воздействия на вибростенде |

Способ крепления арматуры к платформе вибростенда |

Номер рисунка |

Примечание |

|

Однокомпонентный |

С помощью переходной конструкции |

Для изменения направления воздействия вибрации арматуру вместе с переходной конструкцией переворачивают на платформе |

|

|

С помощью технологической оснастки |

Для изменения направления воздействия вибрации арматуру переворачивают в технологической оснастке |

||

|

Двух и трех компонентный |

С помощью технологической оснастки |

Арматуру устанавливают на платформе приводом вертикально «вверх» |

7.4.2 Арматуру устанавливают на переходной раме таким образом, чтобы раму можно было перемонтировать в трех либо двух взаимно перпендикулярных положениях.

7.4.3 В соответствии с ГОСТ 28231 при установке изделия на платформу вибростенда вертикальная ось, проходящая через центр тяжести арматуры вместе с переходной конструкцией или технологической оснасткой, должна быть близка к геометрическому центру платформы.

7.5 Размещение вибропреобразователей

7.5.1 Вибропреобразователи (акселерометры) устанавливают на:

- платформу стенда рядом с одной из точек крепления арматуры к платформе;

- переходную раму;

- крышку, стойку, корпус или фланцы арматуры;

- привод в точке, наиболее близкой к центру масс привода.

7.5.2 Для арматуры с ручным приводом место установки вибропреобразователей выбирают с учетом максимального приближения к центру масс арматуры.

8 Методики испытаний арматуры

8.1 Общие положения

8.1.1 При испытаниях подтверждают виброустойчивость и вибропрочность арматуры.

Испытания проводят с целью:

- обнаружения резонансных частот в заданной полосе частот;

- проверки способности арматуры противостоять разрушающему вибрационному воздействию;

- подтверждения работоспособности арматуры во время и после вибрационного воздействия.

8.1.2 Испытания проводят при:

- подаче в арматуру испытательной среды давлением в соответствии с 5.13 и 5.14. Значение давления испытаний указывают в ПМ;

- перестановке арматуры в каждое из трех взаимно перпендикулярных положений.

Примечание - При одновременном вибрационном воздействии перестановка арматуры не требуется.

8.2 Методика испытаний арматуры по обнаружению (отсутствию) резонансных частот в заданном диапазоне частот в соответствии с ГОСТ 30630.1.1

8.2.1 Допускается испытания по обнаружению (отсутствию) резонансных частот совмещать с испытаниями на виброустойчивость.

8.2.2 Испытания проводят при вибрационном воздействии в трех взаимно перпендикулярных направлениях, если в ПМ не указано иное.

8.2.3 До начала испытаний определяют ориентировочные значения собственных (резонансных) частот арматуры во всем диапазоне требований по частоте путем расчета и/или оценки результатов испытаний арматуры аналогичных конструкций.

8.2.4 Испытания арматуры проводят в соответствии с методом 101-1 по ГОСТ 30630.1.1.

8.2.5 Испытания проводят путем плавного изменения частоты в диапазоне от 10 до 100 Гц при амплитуде ускорения в контрольной точке 0,1g (1,0 м/с2) и контроле величины виброперемещения в центре масс привода, либо в точке наиболее близкой к центру масс арматуры (для арматуры без привода).

8.2.6 После окончания испытаний во всем диапазоне частот проводят сравнение значений виброперемещения в центре масс и в контрольной точке.

8.2.7 Значение частоты вибрационных колебаний, при котором амплитуда виброперемещения увеличивается в два и более раз по сравнению с амплитудой виброперемещения в контрольной точке является резонансной частотой в заданном диапазоне частот.

8.2.8 Определенную при испытаниях первую резонансную частоту с достаточной точностью можно считать собственной частотой колебаний арматуры.

8.3 Методика испытаний арматуры на виброустойчивость и вибропрочность в соответствии с ГОСТ 30630.1.2

8.3.1 Испытания на виброустойчивость и вибропрочность проводят при воздействии синусоидальной вибрации методом качающейся частоты во всем диапазоне частот.

8.3.2 Арматуру, если в ТУ (ПМ) не указано иное, испытывают при следующих параметрах вибрационного воздействия:

- диапазон (полоса) частот:

а) для арматуры, собственная частота которой превышает 20 Гц - диапазон частот испытания от 10 до 100 Гц (или в соответствии с ТЗ);

б) для арматуры, собственная частота которой находится в интервале от 10 до 20 Гц - диапазон частот от 5 до 100 Гц;

- амплитуда виброперемещения платформы стенда - до 0,5 мм;

- амплитуда виброускорения платформы стенда - до 1g (10 м/с2) включительно;

- частота перехода fп, Гц, - в зависимости от параметров испытаний;

- скорость изменения частоты - одна - две октавы в минуту. Допускается скорость изменения частоты менее одной октавы в минуту или 10 Гц/мин в случае, если для контроля работоспособности арматуры требуется большее время, чем то, которое обеспечивается при заданной скорости изменения частоты. При этом скорость изменения частоты должна быть максимальной, но достаточной для контроля работоспособности изделия;

- закон изменения частоты - логарифмический.

8.3.3 Испытания на виброустойчивость проводят методом 102-1 по ГОСТ 30630.1.2.

8.3.3.1 Испытания арматуры проводят при плавном изменении частоты в заданном диапазоне при увеличении и уменьшении частоты (в направлении от нижней частоты к верхней и обратно).

8.3.3.2 Общая продолжительность вибрационного воздействия по каждой оси - не менее 90 минут.

8.3.3.3 В середине заданного диапазона частот следует проверить работоспособность арматуры путем наработки одного цикла «открыто-закрыто-открыто».

8.3.3.4 До и после вибрационного воздействия следует проводить контрольные проверки по 4.18.5, во время вибрационного воздействия - по 4.18.6.

8.3.3.5 Критерии оценки результатов испытаний - арматуру считают выдержавшей испытания на виброустойчивость при положительных результатах контрольных проверок по 4.18.3, 4.18.5, 4.18.6.

8.3.4 Испытания на вибропрочность проводят методом 103-1.1 по ГОСТ 30630.1.2.

8.3.4.1 Испытания арматуры проводят при плавном изменении частоты в заданном диапазоне при увеличении и уменьшении частоты (в направлении от нижней частоты к верхней и обратно).

8.3.4.2 Время испытаний:

- общая продолжительность вибрационного воздействия - не менее шести ч;

- время цикла качания - не менее семи мин;

- общее число циклов качания по трем направлениям - не менее 50 ц.

Примечание - Допускается изменение времени цикла качания в зависимости от технических характеристик применяемого вибростенда.

8.3.4.3 Допускается (в соответствии с ГОСТ 30630.0.0 (пункт 6.9)) сокращать время испытаний на вибропрочность при условии выполнения следующих требований:

- испытания на однокомпонентном вибрационном стенде:

а) установка арматуры под углом 45° к двум его координатным осям (на ребро) - поочередное воздействие в двух взаимно перпендикулярных направлениях таким образом, чтобы составляющие вибрации воздействовали на арматуру по всем трем осям, при этом:

1) амплитуду виброперемещения или виброускорения увеличивают в 1,4 раза;

2) время испытаний сокращают на 1/3;

б) установка арматуры под углом 45° ко всем трем его координатным осям (на угол), при этом:

1) амплитуду виброперемещения или виброускорения увеличивают в 1,7 раза;

2) время испытаний сокращают на 2/3;

- испытание на двухкомпонентном вибрационном стенде:

а) поочередная установка арматуры в двух положениях, получаемых поворотом платформы стенда на 90°;

б) время испытания в каждом положении составляет 1/3 от общего времени воздействия вибрации при испытании.

- испытание на трехкомпонентном вибрационном стенде - время испытаний составляет 1/3 от общего времени воздействия при испытании.

8.3.4.4 Перед началом испытаний и после их завершения следует проводить контрольные проверки в соответствии с 4.18.3 и 4.18.4.

8.3.4.5 Критерии оценки результатов испытаний - арматуру считают выдержавшей испытания на вибропрочность при положительных результатах контрольных проверок по 4.18.3 и 4.18.4.

8.4 Методика испытаний на виброустойчивость арматуры АС с учетом требований НП-068-05

8.4.1 Требования к виброустойчивости арматуры изложены в НП-068-05 (пункт 2.3.22).

Примечание - в НП-068-05 вместо термина «виброустойчивость» применяется термин «вибростойкость».

8.4.2 Испытания проводят методом качающейся частоты во всем диапазоне частот требований (метод 102-1 по ГОСТ 30630.1.2).

8.4.3 Испытания проводят при:

- действии вибрационных нагрузок по двум направлениям, причем, одно из направлений совпадает с осью трубопровода (если в ТУ (ПМ) на конкретную арматуру не указано иное). Допускается проводить испытания при воздействии вибрации одновременно в двух взаимно перпендикулярных направлениях;

- подаче в арматуру испытательной среды давлением в соответствии с 5.13 и 5.14. Значение давления испытаний указывают в ПМ.

8.4.4 Арматуру, если в ТУ (ПМ) не указано иное, испытывают при следующих параметрах вибрационного воздействия:

- диапазон (полоса) частот - от 5 до 100 Гц;

- амплитуда виброперемещения платформы стенда - не более 50 мкм;

- амплитуда виброускорения платформы стенда - до 1g (10 м/с2) включительно;

- скорость изменения частоты - одна - две октавы в минуту. Допускается скорость изменения частоты менее одной октавы в минуту в случае, если для контроля параметров арматуры, в том числе функционирования, требуется большее время, чем то, которое обеспечивается при заданной скорости изменения частоты. Скорость изменения частоты должна быть достаточной для контроля необходимых параметров (времени срабатывания, положения ЗЭл (РЭл), работы сигнализации крайних положений и т.д.);

- закон изменения частоты - линейный.

8.4.5 Испытания проводят при воздействии синусоидальной вибрации при непрерывном изменении частоты во всем диапазоне частот от нижнего значения 5 Гц до верхнего 100 Гц и обратно.

Допускается указанный диапазон частот вибрационного воздействия разбивать на поддиапазоны.

8.4.6 Продолжительность вибрационного воздействия в каждом из двух взаимно перпендикулярных направлений - 90 мин.

8.4.7 Во время вибрационного воздействия в каждом из двух направлений следует провести наработку не менее трех циклов «открыто-закрыто-открыто» от привода арматуры.

8.4.8 До и после вибрационного воздействия следует проводить контрольные проверки по 4.18.5, во время вибрационного воздействия - по 4.18.6.

8.4.9 Критерии оценки испытаний на виброустойчивость - арматуру считают выдержавшей испытания на виброустойчивость при положительных результатах контрольных проверок по 4.18.5 - 4.18.6.

9 Требования к испытательному оборудованию и средствам измерений

9.1 Параметры средств измерения и испытательных стендов должны соответствовать параметрам, указанным в паспортах или ТД на это оборудование.

Стенды и испытательное оборудование должны быть аттестованы в соответствии с требованиями ГОСТ Р 8.568.

9.2 При всех видах испытаний следует применять средства измерения, имеющие действующие клейма и/или действующие документы (свидетельства о поверке, свидетельства о калибровке и т.д.).

9.3 Средства измерения, применяемые при испытаниях, должны обеспечивать заданные в ПМ (ТУ) погрешности измерений контролируемых параметров.

Погрешность измерений величин не должна превышать следующих значений:

|

амплитуда виброперемещения |

±5 % |

|

амплитуда виброускорения |

±5 % |

|

частота вибрации (колебаний) на частотах от 5 до 30 Гц вкл. |

±5 % |

|

частота вибрации (колебаний) на частотах свыше 30 Гц |

±5 % |

|

продолжительность испытаний |

+10 % |

|

коэффициент нелинейных искажений, не более |

25 % |

10 Оформление результатов испытаний

10.1 Для обработки результатов испытаний применение специальных методик не требуется.

10.2 По результатам испытаний оформляют протокол. Рекомендуемая форма протокола приведена в приложении Б.

Приложение А

Примеры установки и креплений арматуры к платформе вибростенда

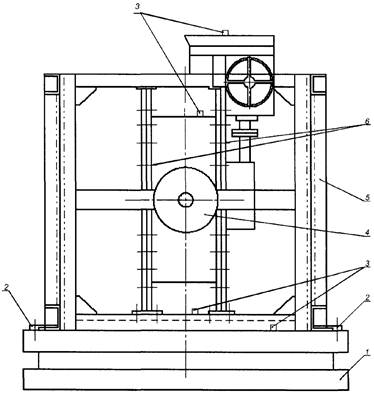

А.1 Принципиальная схема установки и крепления затвора дискового с электроприводом к платформе однокомпонентного вибростенда приведен на рисунке А.1.

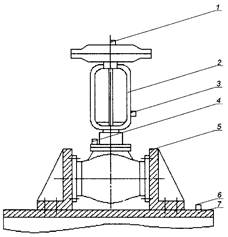

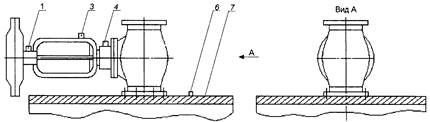

А.2 Примеры установки и крепления клапана к платформе однокомпонентного вибростенда с указанием мест установки вибропреобразователей приведены на рисунке А.2.

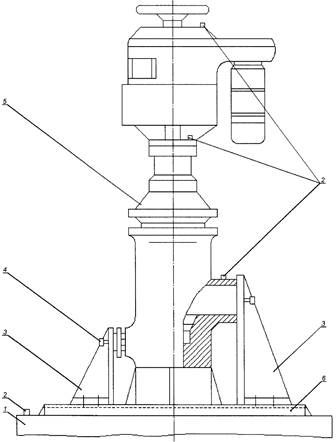

А.3 Пример крепления арматуры к платформам двух или трехкомпонентного вибростенда приведен на рисунке А.3.

1 - платформа вибростенда; 2 - крепежные планки;

3 - точки установки вибропреобразователей;

4 - затвор дисковый с электроприводом; 5 - переходная рама; 6

- переходные фланцы

Рисунок А.1 - Принципиальная схема установки и крепления

затвора дискового с

электроприводом к платформе однокомпонентного вибростенда

а) расположение привода

перпендикулярно платформе (вертикально),

крепление арматуры с помощью угловых опор

б) расположение привода

параллельно платформе (горизонтально),

крепление арматуры с помощью угловых опор

в) расположение привода

параллельно платформе (горизонтально),

крепление арматуры за магистральные фланцы корпуса

1, 3, 4, 6 - места установки вибропреобразователей; 2 -

испытуемое изделие;

5 - угловая опора; 7 - платформа вибростенда

Рисунок А.2 - Примеры установки и крепления арматуры к

платформе

однокомпонентного вибростенда с указанием мест (точек) установки

вибропреобразователей

1 - платформа вибростенда; 2 - точки установки

вибропреобразователей; 3 - угловые опоры; 4 - штуцер

для подачи среды; 5 - испытуемое изделие; 6 - швеллер,

привариваемый к платформе вибростенда

Рисунок А.3 - Пример крепление арматуры к платформе двух или

трехкомпонентного

вибростенда с указанием мест (точек) установки вибропреобразователей

Приложение Б

ПРОТОКОЛ № испытаний _______________________________ на _______________________________

1 Цель испытаний ___________________________________________________________________________ цель проводимых испытаний, задачи, решаемые в процессе испытаний 2 Объект испытаний ___________________________________________________________________________ наименование изделия, номер чертежа, технические характеристики ___________________________________________________________________________ название документа, в соответствии с которым проводят испытания 3 Место проведения испытаний ___________________________________________ ___________________________________________________________________________ название предприятия, свидетельство об аккредитации, ___________________________________________________________________________ наименование испытательного стенда и сертификаты 4 Условия проведения испытаний: - температура окружающего воздуха - °С; - относительная влажность воздуха - %; - атмосферное давление - кПа. 5 Метрологическое обеспечение испытаний ___________________________________________________________________________ приборы, применяемые при испытаниях, номера свидетельств о поверке 6 Результаты испытаний ___________________________________________________________________________ величины собственных (резонансных) частот, выявленные в процессе испытаний; ___________________________________________________________________________ направления вибрационного воздействия; ___________________________________________________________________________ уровни (амплитуды) виброускорений, зафиксированные на элементах конструкции изделия; ___________________________________________________________________________ амплитудно-частотная характеристика ___________________________________________________________________________ 7 Перечень дефектов, обнаруженных при испытаниях ___________________________________________________________________________ ___________________________________________________________________________

8 Замечания и рекомендации ___________________________________________________________________________ перечень замечаний, выявленных в процессе испытаний, ___________________________________________________________________________ рекомендации о необходимости дополнительных испытаний или повторных испытаний 9 Заключение ___________________________________________________________________________ выводы по результатам испытаний Подписи

|

|

Генеральный директор |

Т.Ю. Гаврилова |

|

Главный конструктор |

В.П. Лавреженкова |

|

Директор по научной и экспертной работе |

Ю.И. Тарасьев |

|

Заместитель

директора по конструированию |

B.В. Ширяев |

|

Заместитель директора по научной работе |

C.Н. Дунаевский |

|

Начальник отдела технических и гидравлических расчетов № 153 |

А.А. Чертенков |

|

Исполнители: |

|

|

Ведущий специалист отдела № 153 |

М.И. Силивина |

|

Специалист |

Е.А. Жамов |

|

СОГЛАСОВАНО |

|

|

Председатель ТК 259 |

М.И. Власов |

Лист регистрации изменений

|

Изм. |

Номера листов (страниц) |

Всего листов (страниц) в докум. |

№ докум. |

Входящий № сопроводительного документа и дата |

Подпись |

Дата |

||

|

измененных |

замененных |

новых |

||||||

|

|

|

|

|

|

|

|

|

|