ОДМ 218.3.097-2017

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ОПРЕДЕЛЕНИЮ УСТОЙЧИВОСТИ

УПЛОТНЕННЫХ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

К ПЛАСТИЧЕСКОМУ ТЕЧЕНИЮ

НА УСТАНОВКЕ МАРШАЛЛА

(НА ОБРАЗЦАХ ДИАМЕТРОМ 152,4 ММ)

ФЕДЕРАЛЬНОЕ

ДОРОЖНОЕ АГЕНТСТВО

(РОСАВТОДОР)

МОСКВА 2018

Предисловие

1 РАЗРАБОТАН: рабочей группой секции № 4 «Стандартизация, повышение качества и внедрение новых технологий, техники и материалов» Научно-технического совета Федерального дорожного агентства

2 ВНЕСЕН: Управлением научно-технических исследований и информационного обеспечения Федерального дорожного агентства

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ распоряжением Федерального дорожного агентства от 26. 06.2018 г. № 2312-р.

4 Настоящий документ разработан с учетом основных нормативных положений ASTM D5581 «Standard Test Method for Resistance to Plastic Flow of Bituminous Mixtures Using Marshall Apparatus (6 inch-Diameter Specimen)» (Стандартный метод испытания по определению устойчивости асфальтобетонных смесей к пластическому течению с использованием установки Маршалла (для 6-дюймовых образцов)), ASTM D6927 «Standard Test Method for Marshall Stability and Flow of Asphalt Mixtures» (Стандартный метод испытания асфальтобетонных смесей по определению стабильности и текучести по Маршаллу)

5 ИЗДАН: ФГБУ «ИНФОРМАВТОДОР»

6 ИМЕЕТ РЕКОМЕНДАТЕЛЬНЫЙ ХАРАКТЕР

7 ВВОДИТСЯ ВПЕРВЫЕ.

СОДЕРЖАНИЕ

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

|

Методические

рекомендации |

1. Значение и область применения

1.1 Отраслевой дорожный методический документ «Методические рекомендации по определению устойчивости уплотнённых асфальтобетонных смесей к пластическому течению на установке Маршалла (на образцах диаметром 152,4 мм)» (далее - методический документ) является актом рекомендательного характера.

1.2 Методический документ распространяется на асфальтобетонные покрытия, применяемые в качестве конструктивных слоев дорожной одежды, и устанавливает методику определения устойчивости уплотнённых асфальтобетонных смесей к пластическим деформациям в дорожном, аэродромном, промышленном и гражданском строительстве.

1.3 Данная методика испытаний используется для прогнозирования склонности покрытия к разрушению, в следствии развития в нём пластических деформаций из-за слабости структуры минерального заполнителя, недостаточной вязкости вяжущего асфальтобетона.

Настоящий метод исследования уплотнённых асфальтобетонных смесей проводится на цилиндрических образцах диаметром 152,4 ± 0,2 мм и распространяется на асфальтобетонные смеси с номинальным максимальным размером заполнителя до 37,5 мм включительно.

1.4 Методический документ рекомендован к применению изыскательскими, проектными, строительными и эксплуатирующими организациями, а также при реализации проектов по заданию государственных и иных исполнительных органов управления.

2. Нормативные ссылки

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования.

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности.

ГОСТ 12.1.044-89 Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения.

ГОСТ 12.4.103-83 Система стандартов безопасности труда. Одежда специальная защитная, средства индивидуальной защиты ног и рук. Классификация.

ГОСТ 12.4.131-83 Халаты женские. Технические условия.

ГОСТ 12.4.132-83 Халаты мужские. Технические условия.

ГОСТ 166-89 Штангенциркули. Технические условия.

ГОСТ 427-75 Линейки измерительные металлические. Технические условия.

ГОСТ 9871-75 Термометры стеклянные ртутные электроконтактные и терморегуляторы. Технические условия.

ГОСТ 28498-90. Термометры жидкостные стеклянные. Общие технические требования.

ГОСТ Р 12.1.019-2009 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты.

ГОСТ Р 53228-2008 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания.

ПНСТ 109-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод определения сопротивления пластическому течению цилиндрических образцов на установке Маршалла.

ПНСТ 110-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод подготовки цилиндрических образцов с использованием установки Маршалла.

ПНСТ 111-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод проведения термостатирования.

ПНСТ 112-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод приготовления образцов вращательным уплотнителем (Гиратором).

ПНСТ 114-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Технические требования для метода объемного проектирования по методологии Superpave.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменён (изменён), то при пользовании настоящим стандартом следует руководствоваться заменённым (изменённым) документом. Если ссылочный документ отменён без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

3.1 Минеральный заполнитель (aggregate): Минеральный материал, который входит в состав асфальтобетонной смеси.

3.2 Битумное вяжущее (bitumen binder): Органический вяжущий материал, производимый из продуктов переработки нефти с добавлением при необходимости органических модифицирующих добавок.

3.3 Испытуемый образец (test sample): Образец асфальтобетона, приготовленный путем уплотнения в лабораторных условиях, а также вырубка или керн, отобранные из покрытия автомобильной дороги.

3.4 Номинальный максимальный размер минерального заполнителя (nominal maximum aggregate size): Размер минерального заполнителя, соответствующий размеру ячейки сита, которое на один размер больше первого сита, остаток минерального заполнителя на котором составляет более 10 %.

3.5 Эквивалентная одноосная нагрузка; ЭООН (design ESALs): Нагрузка, равная 80 кН, передаваемая на дорожное покрытие от одной оси транспортного средства.

3.6 Стабильность по Маршаллу SM, Н (Marshall stability): Характеризует устойчивость асфальтобетонного образца к стандартной нагрузке при температуре 60 °С в результате проведения испытаний.

Стабильность по Маршаллу представляет собой значение максимальной нагрузки, полученной при постоянной скорости деформирования до начала разрушения образца.

3.7 Текучесть по Маршаллу FM (Marshall flow): Значение текучести по Маршаллу представляет собой величину общей (упругой и пластической) деформации образца, определяемой в ходе испытаний на стабильность. При этом деформация измеряется в диапазоне от нулевой до максимальной нагрузки и выражается в единицах, кратных 0,25 мм.

3.8 Устойчивость к пластическому течению RM, Н/мм (Marshall resistance): Способность уплотнённых асфальтобетонных смесей сопротивляться пластическим деформациям под действием нагрузок.

4 Основные положения

Данный метод испытаний может быть использован как для определения свойств уложенных асфальтобетонных покрытий, так и для лабораторного проектирования асфальтобетонных смесей. Образцы подготавливают в соответствии с настоящей методикой и испытывают до их разрушения с фиксацией максимальной нагрузки (стабильности по Маршаллу), при которой определяется максимальное значение текучести по Маршаллу.

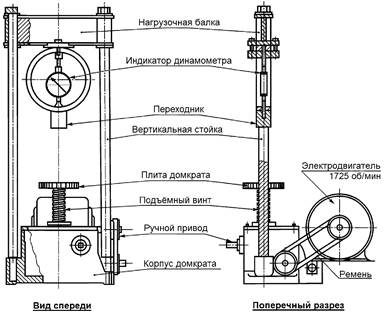

Исследования могут проводиться с использованием двух различных типов оборудования (рисунок 1):

- метод А - с использованием нагрузочной рамы с кольцевым динамометром часового типа (традиционный метод);

- метод Б - с использованием нагрузки деформационного регистратора в сочетании с тензодатчиком и линейным переменным дифференциальным преобразователем (LVDT) или другим автоматическим записывающим устройством (автоматизированный метод).

Рисунок 1. Типовое оборудование по методам А и Б

Результаты испытаний одной асфальтобетонной смеси, полученные на лабораторных образцах и образцах из дорожного покрытия, могут отличаться.

5 Требования к оборудованию и вспомогательным устройствам

Для проведения испытаний необходимо следующее оборудование:

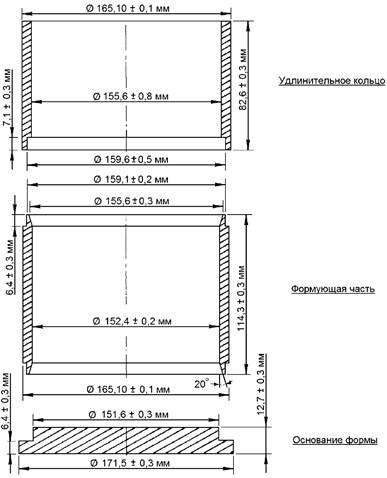

5.1 Форма для образцов в сборе - форма представляет собой металлический цилиндр, с наружным диаметром 165,1 ± 0,2 мм, с внутренним диаметром 152,4 ± 0,2 мм и длиной 114,3 ± 0,3 мм, основание формы и удлинительное кольцо, должны соответствовать требованиям, указанным на рисунке 2.

5.2 Устройство для извлечения образцов - стальной диск диаметром от 151,1 до 152,1 мм и толщиной 12,7 ± 0,3 мм для извлечения уплотненных образцов из формы при помощи удлинительного кольца формы. Для передачи нагрузки от адаптера кольцевого динамометра к удлинительному кольцу при извлечении образца требуется соответствующая рейка.

Рисунок 2. Форма для уплотнения образцов

5.3 Механический уплотнитель - Уплотнение образцов может производится либо ручным уплотнителем, либо механическим (см. рисунок 3). Механический уплотнитель должен быть оснащён двигателем с минимальной мощностью 250 Вт, цепным подъемником, рамой и устройством автоматического спуска подвижного груза. Серия образцов одного исследования должна быть уплотнена оборудованием одного типа.

Рисунок 3. Уплотнители Маршалла с ручным и механическим молотами.

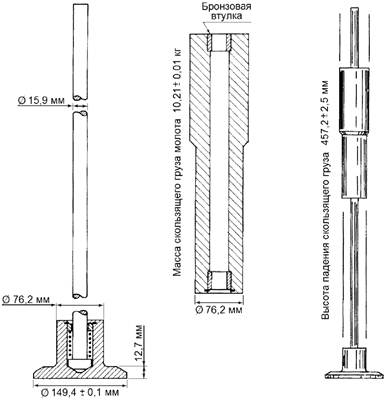

5.4 Уплотнительный молот (см. рисунок 4) должен иметь плоскую круглую трамбовочную головку диаметром 149,4 ± 0,1 мм. Подвижный вес при свободном падении с высоты 457,2 ± 2,5 мм должен составлять 10,21 ± 0,01 кг. Рекомендуется использовать два уплотнительных молота.

5.5 Уплотнительная колонна - уплотнительная колонна должна включать в себя деревянную стойку размером 203,2×203,2×457,2 мм с верхней стальной пластиной размером 304,8×304,8×25,4 мм. Деревянная стойка должна быть изготовлена из дуба, сосны или другой древесины со средней плотностью в сухом состоянии от 0,67 до 0,77 г/см3. Деревянная стойка должна быть закреплена четырьмя угловыми кронштейнами на прочном бетонном основании. Стальная пластина должна быть прочно закреплена на стойке. Уплотнительная колонна должна быть установлена таким образом, чтобы стойка стояла строго вертикально, а пластина лежала строго горизонтально.

Рисунок 4. Уплотнительный молот

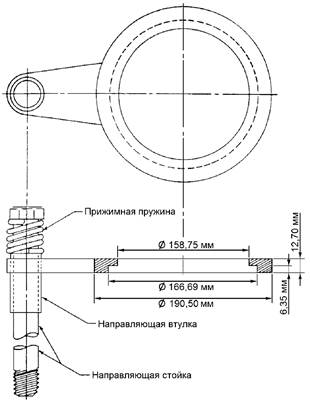

5.6 Держатель форм для образцов - монтируется на уплотнительной колонне таким образом, чтобы уплотнительная форма размещалась по центру стойки. Может использоваться держатель, изображенный на рисунке 5, или подобное устройство. Держатель должен удерживать удлинительное кольцо формующую часть и основание формы в одном положении в течении всего процесса уплотнения образца.

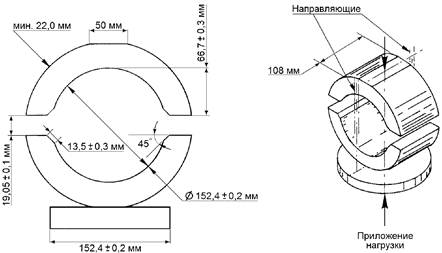

5.7 Обжимная головка - обжимная головка должна включать в себя верхний и нижний сегменты с внутренним радиусом кривизны 76,2 мм. Поверхность головки должна быть механически обработана. Нижний сегмент должен монтироваться на основании с двумя перпендикулярными направляющими штоками или стойками, выступающими вверх. Направляющие гильзы верхнего сегмента должны располагаться таким образом, чтобы сегменты могли направляться друг к другу без заедания или соскальзывания по направляющим штокам.

Типовая обжимная головка изображена на рисунке 6, однако при соблюдении производителем оборудования всех основных требований к размерам и материалам, форма и её конструкция может иметь иной вид, например, как на рисунке 1.

Рисунок 5. Держатель форм для образцов

Примечание: Направляющая стойка соединяется с пластиной колонны резьбовым соединением. Размеры направляющей стойки, направляющей втулки и компрессионной пружины не регламентированы. Единственное требование - уплотнительная форма должна быть прочно зафиксирована держателем.

Рисунок 6. Типовая обжимная головка

5.8 Нагружающее устройство - нагружающее устройство должно включать в себя винтовой домкрат, смонтированный на раме для проведения испытаний, и должно обеспечивать равномерное движение обжимной головки по вертикали со скоростью 50 ± 1,0 мм/мин. Домкрат может быть оборудован электрическим двигателем.

На рисунке 7 изображено типовое нагружающее устройство, но при соблюдении производителем оборудования всех основных требований к размерам, материалам и техническим характеристикам нагружающего устройства, форма и его конструкция может иметь иной вид, например, как на рисунке 1.

Примечание: В качестве нагружающего устройства может использоваться механическая или гидравлическая установка, обеспечивающая, в ходе приложения нагрузки, скорость движения нагружающего элемента 50 ± 1,0 мм/мин.

5.9 Кольцевой динамометр в сборе - кольцевой динамометр (рисунок 7) с пределом измерения 4536 кг и чувствительностью 4,536 кг в диапазоне от 0 до 453,6 кг и чувствительностью 11,340 кг в диапазоне от 453,6 до 4536 кг. Динамометр должен быть оснащен микрометрической шкалой с ценой деления 0,0025 мм. Для установки кольцевого динамометра на раме для испытаний и передачи нагрузки к обжимной головке требуется использование верхнего и нижнего креплений динамометра.

Примечание: Вместо кольцевого динамометра в сборе можно использоваться любое другое пригодное устройство для измерения нагрузки, при условии, что его диапазон измерения и чувствительность отвечают требованиям, указанным выше.

Рисунок 7. Типовая испытательная установка

5.10 Тензометр - тензометр должен включать в себя направляющую гильзу и датчик. Измерительный щуп датчика должен легко перемещаться внутри направляющей гильзы с небольшим сопротивлением трения. Направляющая гильза должна легко перемещаться на направляющем штоке обжимной головки. Датчик тензометра должен быть установлен на ноль при установке в рабочее положение на обжимной головке при помещении каждого отдельно взятого испытуемого образца между сегментами обжимной головки. Цена деления датчика тензометра должна составлять 0,25 мм.

Примечание: Вместо тензометра можно для измерения текучести использовать микрометрическую шкалу или записывающее устройство для определения зависимости деформации от нагружения.

5.11 Печь - печь для нагрева заполнителей, битумного вяжущего, формы для образцов, уплотнительного молота и другого оборудования до требуемых температур смешения и уплотнения, с принудительной вентиляцией, способная нагревать и поддерживать температуру до 200 °С. Рекомендуется использовать нагревательное оборудование с термостатическим регулированием, способное поддерживать требуемую температуру с точностью до 3 °С.

5.12 Смесительное оборудование - рекомендуется использовать механическое смесительное оборудование. Может использоваться любой тип механической мешалки, который позволит поддерживать требуемую температуру смешения и получить равномерную смесь с хорошим покрытием заполнителей в требуемом количестве в течение установленного времени. Кроме того, мешалка должна позволять извлечь из смесительной емкости практически полный объем смешиваемой порции. Также можно использовать металлический поддон или резервуар достаточной вместимости.

5.13 Водяная баня - водяная баня должна иметь высоту не менее 228,6 мм и быть оснащена термостатическим регулированием для поддержания температуры 60 ± 1,0 °С. Емкость бани должна иметь перфорированное ложное дно или быть оснащена полкой для установки образцов на высоте 50 ± 5,0 мм над дном бани.

5.14 Весы по ГОСТ Р 53228-2008 с предельной массой взвешивания 10 кг с ценой деления 1,0 г.

5.15 Термометры по ГОСТ 9871-75 для определения температур заполнителей, битумного вяжущего и асфальтобетонных смесей. Рекомендуется использовать бронированные термометры или циферблатные термометры со стальным капилляром. Диапазон измерения должен составлять от 0 до 200 °С, с ценой деления 1 °С.

5.16 Термометры по ГОСТ 28498-90 для воды и воздушной бани с диапазоном измерения от 20 до 70 °С, с ценой деления 1 °С.

5.17 Контейнеры для нагревания заполнителей - плоскодонные металлические поддоны или другие пригодные контейнеры.

5.18 Контейнеры для нагревания битумного вяжущего - могут использоваться сосуды с ребристой поверхностью, химические стаканы или разливочные ковши.

5.19 Смесительные инструменты - стальной совок, либо шпатель для ручного перемешивания материала.

5.20 Совок, плоскодонный, для дозирования заполнителей.

5.21 Совок, широкий, для укладки асфальтобетонной смеси в форму для образцов.

5.22 Штыковка в виде металлического стержня диаметром не более 10 мм.

5.23 Диски бумажные диаметром не более 150 мм.

5.24 Перчатки по ГОСТ 12.4.103-83 для работы с горячим оборудованием, асфальтобетонными смесями и битумным вяжущим.

5.25 Маркировальный карандаш для нанесения идентификационных обозначений на образцы.

6 Требования безопасности, охраны окружающей среды

6.1 При работе с битумами и асфальтобетонами используют одежду специальную защитную - по ГОСТ 12.4.131 или ГОСТ 12.4.132. Для защиты рук используют перчатки - по ГОСТ 12.4.252.

6.2 Битумы согласно ГОСТ 12.1.007 относятся к 4-му классу опасности являются малоопасными веществами по степени воздействия на организм человека.

6.3 При выполнении измерений соблюдают правила по электробезопасности - по ГОСТ Р 12.1.019 и инструкции по эксплуатации оборудования.

6.4 Битумы согласно ГОСТ 12.1.044 относятся к трудногорючим жидкостям. Работы с применением битумов должны производиться с соблюдением требований пожарной безопасности - по ГОСТ 12.1.004.

6.5 Испытанный материал утилизируют в соответствии с рекомендациями завода изготовителя, указанными в стандарте организации на материал.

7. Требования к условиям испытаний

При выполнении измерений соблюдают следующие условия для помещений, в которых испытываются образцы:

- температура (22 ± 3) °С;

- относительная влажность (55 ±15) %.

8. Порядок подготовки образцов

8.1. Количество испытываемых образцов - необходимо подготовить не менее трех образцов для каждой комбинации содержания заполнителя и вяжущего.

8.2. Подготовка заполнителей - следует просушить заполнитель до постоянной массы при температуре 110 ± 5 °С и разделить его методом сухого просеивания по фракциям желаемого размера.

8.3. Определение температур смешения и уплотнения:

8.3.1. Температура, до которой необходимо нагреть битумное вяжущее для достижения им вязкости 0,17 ± 0,02 Па·с, должна приниматься за температуру смешения. Для определения отношения температура-вязкость может использоваться методика, описанная в ПНСТ 112-2016.

8.3.2. Температура, до которой необходимо нагреть битумное вяжущее для достижения им вязкости 0,28 ± 0,03 Па·с, должна приниматься как температура уплотнения. Для определения отношения температура-вязкость может использоваться методика, указанная в ПНСТ 112-2016.

8.4. Подготовка смесей:

8.4.1. Для каждого образца в отдельных емкостях взвешивается такое количество каждой фракции заполнителя, которое требуется для получения порции, необходимой для производства уплотненного образца высотой 95,2 ± 2,54 мм (приблизительно 4050 г). Ёмкости помещаются в печь и нагреваются до температуры, не превышающей температуру смешения, определенной согласно пункту 8.3, более чем на 28 °С. Далее нагретые заполнители загружаются в смесительную емкость и тщательно перемешиваются до однородного состояния. В сухом перемешанном заполнителе формируется углубление, в которое добавляется требуемое количество предварительно нагретого битумного вяжущего. Необходимо следить за тем, чтобы при перемешивании и последующей работе со смесью не происходило потерь материала. В момент перемешивания смеси, температура заполнителя и битумного вяжущего должна быть в пределах температур смешения, установленных согласно пункту 8.3. Заполнитель быстро смешивается с битумом до достижения равномерного покрытия им частиц заполнителя. Если смесь состоит из высокоабсорбирующего заполнителя, следует поместить смесь в закрытом контейнере в печь, установленную на температуру смешения, и выдержать там смесь в течение 4 часов.

Примечание - перед проведением исследований необходимо подготовленную для испытаний по Маршаллу асфальтобетонную смесь, краткосрочно термостатировать в соответствии с методом Б стандарта ПНСТ 111-2016.

8.5 Уплотнение образцов:

8.5.1 Предварительно необходимо тщательно очистить форму для образца и поверхность уплотнительного молота и нагреть их либо на электроплитке, либо в печи до температуры от 93,3 до 148,9 °С. Затем на дно формы помещается лист фильтровальной бумаги или бумажного полотенца требуемого размера. В форму загружается приблизительно половина порции асфальтобетонной смеси и тщательно отштыковывается нагретой штыковкой 15 раз по периметру и 10 раз по центру формы. Далее в форму помещается вторая половина порции смеси и процедура штыкования повторяется. Снимается удлинительное кольцо уплотнительной формы, и асфальтобетонная смесь выравнивается совком, до придания ей скругленной поверхности. После этого поверх смеси помещается лист фильтровальной бумаги или бумажного полотенца требуемого размера. Температура смеси непосредственно перед уплотнением должна находиться в пределах температур уплотнения, указанных в пункте 8.3.

8.5.2 Затем необходимо вновь поместить удлинительное кольцо на форму, установить форму в сборе в держатель формы на уплотнительной колонне. Далее, если отсутствуют указания по степени уплотнения, то необходимо, уплотнить смесь таким количеством ударов молота, свободно падающего с высоты 457,2 мм как рекомендовано в таблице 1, в зависимости от транспортной нагрузки (ЭООН). Методика расчёта количества приложений эквивалентных одноосных нагрузок указана в ПНСТ 114-2016. После этого, необходимо снять основание формы и удлинительное кольцо, перевернуть формующую часть и пересобрать форму. Перевернутый образец уплотняется таким же количеством ударов молота, как и в первом случае.

|

Количество приложений ЭООН |

Количество ударов молота |

|

< 104 |

52 |

|

от 104 до ≤ 106 |

75 |

|

> 106 |

112 |

Примечание: Было определено, что для достижения плотностей, эквивалентных тем, которые можно получить при уплотнении образцов диаметром 101,6 мм 35, 50 и 75 ударами молота, в соответствии с ПНСТ 110-2016, на образцы диаметром 152,4 мм необходимо нанести, соответственно, 52, 75 и 112 ударов молота, используя оборудование и процедуру, описанную в настоящей методике.

8.5.3 Для предотвращения деформирования образца при извлечении из формы, необходимо остудить образец в форме до комнатной температуры. После охлаждения образца в форме, снимается основание формы для использования устройства извлечения образцов. Вся форма вместе с удлинительным кольцом помещается на установку для проведения испытаний по определению пластического течения, на которой нагрузка от балки передаётся на удлинительное кольцо и образец вытесняется в удлинительное кольцо. Затем удлинительное кольцо поднимается с образца. Образец осторожно переносится на гладкую ровную поверхность и выдерживается не менее 12 часов при комнатной температуре. До начала испытаний необходимо взвесить и измерить образец.

Примечание: При необходимости более быстрого охлаждения могут использоваться настольные вентиляторы.

9 Порядок выполнения испытаний

9.1 Образцы нагреваются до указанной температуры, в водяной бане в течении 60 ± 5 минут или в печи в течении 3 часов. Температура водяной бани или внутри печи должна поддерживаться на уровне 60 ± 1,0 °С. До проведения испытаний необходимо тщательно очистить направляющие штоки и внутренние поверхности обжимной головки, направляющие штоки смазываются так, чтобы верхняя часть обжимной головки легко скользила по направляющим. Температура обжимной головки должна поддерживаться на уровне 21,1 - 37,8 °С. При необходимости, следует использовать для этого водяную баню. Образец извлекается из водяной бани или печи и помещается на нижний сегмент обжимной головки. Верхний сегмент обжимной головки помещается на образец и весь блок ставится в рабочее положение на установку для проведения испытаний.

9.2 Нагружающее устройство прикладывает на образец через обжимную головку равномерную нагрузку со скоростью 50 ± 1,0 мм/мин. Нагрузка прикладывается до достижения максимальной нагрузки и её падения по показаниям датчика. Максимальная нагрузка, фиксируется установкой или преобразуется из максимальных показаний микрометрической шкалы. Отмечается показание микрометрической шкалы в тот момент, когда максимальная нагрузка начнет падать. Необходимо записать указанные значения пластического течения или эквивалентные им единицы измерения, выраженные в двадцать пять сотых миллиметра, если для измерения пластического течения используется микрометрическая шкала. Время проведения испытания, начиная с момента извлечения тестового образца из водяной бани и заканчивая моментом определения максимальной нагрузки, не должно превышать 30 с.

9.3 Для образцов, выбуренных из дорожного полотна, необходимо производить корректировку результатов испытаний, если толщина образца отлична от 95,2 мм. Для корректировки результатов используется коэффициент коррекции, приведенный в таблице 2. Коэффициенты коррекции были определены на основании методики испытаний ПНСТ 109-2016 с учетом корреляционного отношения процентного изменения объема образца относительно объема образца. Следует убедится в том, что выбуренные образцы имеют гладкие поверхности. В противном случае может наблюдаться точечная нагрузка, что приведет к получению ошибочно низких показателей стабильности.

|

Толщина образца, мм |

Объём образца, см3 |

Коэффициент коррекции |

|

88,9 |

от 1608 до 1636 |

1,12 |

|

90,5 |

от 1637 до 1665 |

1,09 |

|

92,1 |

от 1666 до 1694 |

1,06 |

|

93,7 |

от 1695 до 1723 |

1,03 |

|

95,2 |

от 1724 до 1752 |

1,00 |

|

96,8 |

от 1753 до 1781 |

0,97 |

|

98,4 |

от 1782 до 1810 |

0,95 |

|

100,0 |

от 1811 до 1839 |

0,92 |

|

101,6 |

от 1840 до 1868 |

0,90 |

10. Обработка результатов испытаний

Результаты испытаний по настоящей методике должны определяться как среднее арифметическое значение показателей минимум трёх образцов одной асфальтобетонной смеси.

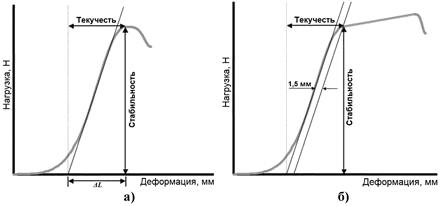

Показатель стабильности по Маршаллу SM определяется как максимальное значение нагрузки, испытанное образцом, до его последующего разрушения (см. рисунок 8).

Показатель текучести по Маршаллу FM, представляет собой полную деформацию образца от точки, где проецируемая касательная к линейной части кривой (упругая деформация) пересекает ось абсцисс, до крайней точки линейного участка, где кривая начинает приобретать горизонтальную тенденцию, соответствующую пластическим деформациям образца, указанную на рисунке 8, а).

На кривой, окончание участка текучести по Маршаллу FM обычно соответствует точке максимального значения нагрузки (см. рисунок 8, а), однако, в некоторых случаях, кривая не заканчивается характерной пиковой точкой, в связи с чем достаточно сложно чётко найти расчётную точку, поэтому на кривой расчетная точка определяется через 1,5 мм справа от касательной линии, как показано на рисунке 8, б).

Рисунок 8. Типовые графики

Значение текучести по Маршаллу FM обычно на испытательных установках регистрируется в единицах, кратных 0,25 мм. Например, если деформация образца составила 3,8 мм, то значение текучести по Маршаллу FM составляет 15,2

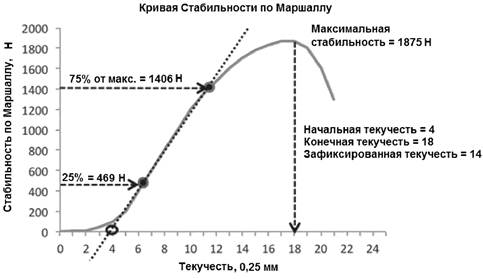

Если значение текучести по Маршаллу определяется при помощи автоматического записывающего устройства, то в результате обычно можно получить график, подобный тому, который показан на рисунке 9.

На нижней части кривой зависимости стабильности по Маршаллу и текучести по Маршаллу можно увидеть эффекты от неровности поверхности образца до момента полного соприкосновения (посадки) тестовых головок с поверхностью образца. Поэтому в случае использования автоматического записывающего устройства зафиксированное значение текучести по Маршаллу должно быть скорректировано путем вычитания части значений текучести, соответствующих отрезку «посадки» образца (как показано на рисунке 26). Для того чтобы точно определить точку начала отсчета показаний текучести, следует начертить касательную, соединяющую две точки на кривой «стабильность-текучесть», соответствующим значениям стабильности по Маршаллу 25 % и 75 %. В точке, где эта касательная пересекает ось х начинается отсчет значений текучести по Маршаллу.

Рисунок 9. Алгоритм определения значения текучести по Маршаллу

При использовании контрольного кольца и расходомера никаких поправок не требуется, так как расходомер «обнуляется» на откалиброванном металлическом диске или образце.

Образцы, уплотнённые в лаборатории должны удовлетворять требованиям к толщине. В случае если уплотнённые образцы отличаются от необходимого размера в пределах допуска толщины, то они должны быть скорректированы на основе объема или толщины образца.

Стабильность по Маршаллу SM, определяемая на полевых кернах с большими изменениями объема или толщины, также должна быть скорректирована. Корректирующие коэффициенты приведены в таблице 2. Коррекция значения стабильности по Маршаллу выполняется следующим образом:

|

SM = P·k, н |

(1) |

где: SM - скорректированная стабильность по Маршаллу, Н;

Р - измеренное значение стабильности (максимальная нагрузка), Н;

k - коэффициент коррекции из таблицы 2.

Показатель устойчивости асфальтобетонной смеси к пластическому течению определяется как отношение стабильности по Маршаллу SM к диапазону деформации образца от точки пересечения касательной к кривой с осью абсцисс до точки определения стабильности по Маршаллу SM (см. рисунок 8, а)), выраженный следующей формулой:

|

|

(2) |

где: RM - устойчивость асфальтобетонной смеси к пластическому течению;

SM - скорректированная стабильность по Маршаллу, Н;

ΔL - деформация образца, мм

11. Оформление результатов

По результатам работ, выполненных в соответствии с данным нормативом, необходимо оформить протокол, содержащий следующую информацию:

- наименование организации, проводившей испытание;

- дата и время проведения испытаний;

- тип и вид асфальтобетонной смеси;

- номинальный максимальный размер заполнителя;

- марка битумного вяжущего асфальтобетонной смеси;

- способ производства асфальтобетонной смеси (заводские условия или производство в лаборатории);

- метод уплотнения (образец дорожного полотна, уплотненный в полевых условиях, или образец, полученный с помощью лабораторного уплотнителя с указанием типа лабораторного уплотнителя и количества вращений/ударов/проходов);

- высота и диаметр всех образцов с точностью до 0,1 мм;

- содержание воздушных пустот в каждом образце;

- значение скорректированной стабильности по Маршаллу SM, Н;

- значение текучести по Маршаллу FM, 0,25 мм;

- значение устойчивости асфальтобетонной смеси к пластическому течению RM, Н/мм.

|

Ключевые слова: уплотнительный молот, устойчивость к пластическому течению, стабильность по Маршаллу, текучесть по Маршаллу, уплотненная асфальтобетонная смесь. |

|

Руководитель разработки |

_________________ подпись |

Е.Л. Дамье |

|

Разработчик ОДМ |

_________________ подпись |

В.П. Иванов |