|

МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ |

|

|

ГОСТ |

|

ДОСКИ ХРИЗОТИЛЦЕМЕНТНЫЕ

ЭЛЕКТРОТЕХНИЧЕСКИЕ ДУГОСТОЙКИЕ

(АЦЭИД)

Технические условия

|

|

Москва |

Предисловие

Цели, основные принципы и основной порядок работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2009 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Научно-исследовательским и проектно-конструкторским институтом асбестовой промышленности (АО «НИИпроектасбест»), Некоммерческой организацией «Хризотиловая ассоциация»

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 197 «Асбест»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 марта 2018 г. № 107-П)

За принятие проголосовали:

|

Краткое наименование страны |

Код страны |

Сокращенное наименование

национального органа |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Казахстан |

KZ |

Госстандарт Республики Казахстан |

|

Киргизия |

KG |

Кыргызстандарт |

|

Россия |

RU |

Росстандарт |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Узбекистан |

UZ |

Узстандарт |

(ИУС 8-2018).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 26 июня 2018 г. № 356-ст межгосударственный стандарт ГОСТ 4248-2018 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2019 г.

5 ВЗАМЕН ГОСТ 4248-92 и ГОСТ 8747-88 в части методов испытаний электротехнических дугостойких досок

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Содержание

ГОСТ 4248-2018

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ДОСКИ

ХРИЗОТИЛЦЕМЕНТНЫЕ ЭЛЕКТРОТЕХНИЧЕСКИЕ ДУГОСТОЙКИЕ

(АЦЭИД)

Технические условия

Chrysotile cement non-arcing boards for electrical purposes (ACEID). Specifications

Дата введения - 2019-07-01

1 Область применения

Настоящий стандарт распространяется на дугостойкие электротехнические хризотилцементные доски (АЦЭИД) (далее - доски), предназначенные для изготовления деталей, щитов и оснований электрических машин и аппаратов, искрогасительных перегородок, облицовки индукционных и тигельных печей, изоляции кабельных каналов и других назначений.

Стандарт устанавливает основные требования, изложенные в разделах 4, 5, 7 и 8.

Примечание - В настоящем стандарте приведены методы определения ударной вязкости (см. приложение А) и плотности (см. приложение Б), применяемые как дополнительные характеристики досок в зависимости от области их применения. Испытания проводятся по требованию заказчика.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения. Технические условия

ГОСТ 3560-73 Лента стальная упаковочная. Технические условия

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

ГОСТ 6433.3-71 Материалы электроизоляционные твердые. Методы определения электрической прочности при переменном (частоты 50 Гц) и постоянном напряжении

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 10345.1-78 Материалы электроизоляционные твердые. Метод определения стойкости к действию электрической дуги малого тока высокого напряжения

ГОСТ 11358-89 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15846-2002 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение

ГОСТ 24104-2001 Весы лабораторные. Общие технические требования1)

___________

1) В Российской Федерации действует ГОСТ Р 53228-2008 «Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания».

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 28498-90 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 30244-94 Материалы строительные. Методы испытаний на горючесть

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 хризотил: Волокнистый минерал класса силикатов, группы серпентина, щелочестойкий, нерастворимый в воде и химически инертный.

3.2 хризотилцемент: Композиционный материал, полученный на основе цемента и хризотила.

3.3 доска хризотилцементная электротехническая дугостойкая: Плоское монолитное прямоугольное изделие толщиной, как правило, от 6 до 40 мм.

3.4 лицевая поверхность доски: Поверхность доски, не имеющая отпечатков технического сукна.

3.5 обратная (нелицевая) поверхность доски: Поверхность доски, имеющая отпечатки технического сукна или сетки.

3.6 сдир: Дефект, характеризующийся отсутствием части наружного слоя со стороны лицевой поверхности доски.

3.7 расслоение: Разделение доски на слои параллельно поверхности.

3.8 трещина: Щель по всей толщине изделия, очевидная или выявленная смещением прилегающих участков изделия друг относительно друга или просмотром «на свет».

3.9 пробоина: Пробитое насквозь место, пролом, дыра.

3.10 откол: Дефект, образовавшийся из-за отламывания или откалывания кромки доски.

3.11 объем партии: Число единиц продукции, составляющих партию.

3.12 выборка: Единицы продукции, отобранные из контролируемой партии или потока продукции для контроля и принятия решения о соответствии установленным требованиям.

3.13 объем выборки: Число единиц продукции, составляющих выборку.

3.14 выборочный контроль: Контроль, при котором решение о контролируемой партии принимают по результатам проверки одной или нескольких выборок.

3.15 браковочное число: Минимальное число дефектных единиц продукции в выборке или число дефектов, приходящихся на 100 единиц продукции, являющих критерием для забракования партии продукции.

3.16 дефект: Каждое отдельное несоответствие досок установленным требованиям.

3.17 дефектное изделие: Изделие, имеющее хотя бы один дефект.

3.18 малозначительный дефект: Дефект, который существенно не влияет на использование продукции по назначению и ее долговечность.

3.19 приемо-сдаточные испытания: Контрольные испытания продукции при приемочном контроле.

3.20 приемочный контроль: Контроль продукции, по результатам которого принимается решение о ее пригодности к поставкам и/или использованию.

3.21 инспекционный контроль: Контроль, проводимый специально уполномоченными лицами с целью проверки эффективности ранее выполненного контроля.

4 Основные параметры, марки и размеры

4.1 Номинальные размеры досок (длина, ширина) устанавливаются производителем, при этом предельные отклонения от номинальных размеров не должны превышать значений, указанных в таблице 1.

Таблица 1 - Предельные отклонения от номинальных размеров досок

В миллиметрах

|

Длина L |

Ширина В |

Толщина t |

|

|

пред. откл. |

пред. откл. |

номин. |

пред. откл. |

|

± 10 |

± 6 |

6; 8; 10; 12 |

+ 1,0 - 0,5 |

|

15; 20; 25 |

+ 1,5 - 1,0 |

||

|

30; 35; 40 |

± 1,5 |

||

|

Примечание - По согласованию предприятия-изготовителя с потребителем могут быть изготовлены доски с другими предельными отклонениями. |

|||

4.2 Доски должны быть правильной прямоугольной формы.

Отклонение от прямоугольности, измеряемое величиной зазора между стороной угольника и кромкой доски, не должно быть более 5 мм.

Отклонение от плоскостности досок толщиной 6 - 20 мм не должно быть более 4 мм, досок толщиной 25 - 40 мм - более 3 мм на длину в 1 м в диагональном направлении.

4.3 Доски в зависимости от предела прочности при изгибе, указанного в таблице 2, должны изготовляться следующих марок: 250, 300, 350, 400, 450, 500.

4.4 Условное обозначение досок должно включать в себя буквенное обозначение «АЦЭИД», марку, размеры по длине, ширине, толщине в миллиметрах и обозначение настоящего стандарта.

Пример - Условное обозначения доски марки 400 длиной 1200 мм, шириной 800 мм и толщиной 15 мм:

АЦЭИД 400 - 1200×800×15 ГОСТ 4248-2018.

Допускают включать в условное обозначение товарное наименование доски и обозначение, присваиваемое предприятием-изготовителем.

5 Технические требования

Доски должны изготовляться в соответствии с требованиями настоящего стандарта по технической документации, утвержденной предприятием-изготовителем.

Доски не должны иметь трещин, отколов, сдиров, посторонних включений, видимых расслоений, а также других дефектов, нарушающих целостность изделия. На поверхности досок не должно быть углублений и выступов, превышающих 2 мм.

Физико-механические и электрические показатели досок должны соответствовать требованиям, указанным в таблице 2.

Таблица 2 - Физико-механические и электрические показатели досок

|

Наименование показателя |

Толщина досок, |

Норма для марок |

|||||

|

250 |

300 |

350 |

400 |

450 |

500 |

||

|

Предел прочности при изгибе, не менее, МПа |

Все толщины |

25 |

30 |

35 |

40 |

45 |

50 |

|

Электрическая прочность, кВ/м |

6; 8; 10 |

2,0 ∙ 103 |

|||||

|

12 и более |

1,5 ∙ 103 |

||||||

|

Дугостойкость при токе 20 мА, с |

Все толщины |

30 |

|||||

5.3 Требования к сырью и материалам

5.3.1 Сырье и материалы, применяемые для изготовления досок, должны соответствовать требованиям действующих нормативных и технических документов.

5.3.2 При производстве досок применяют хризотил и портландцемент.

5.3.3 Удельная эффективная активность естественных радионуклидов в сырье и материалах, применяемых для изготовления досок, не должна превышать предельных значений, установленных в ГОСТ 30108.

5.4.1 Маркировку наносят на поверхность (лицевую или обратную) каждой доски.

Маркировка должна включать в себя:

- товарный знак или наименование предприятия-изготовителя;

- условное обозначение досок, за исключением обозначения стандарта;

- номер партии.

5.4.2 Качество маркировки должно быть таким, чтобы исключалась возможность оспорить ее содержание.

5.5.1 Доски поставляют в неупакованном или упакованном виде (см. 9.1).

5.5.2 В труднодоступные районы, районы Крайнего Севера и приравненные к ним местности, а также по согласованию с потребителем доски поставляют в упакованном виде или в универсальных крупнотоннажных контейнерах. Тара и упаковка - по ГОСТ 15846.

6 Требования безопасности

6.1 Доски должны быть непожаровзрывоопасными и относиться к группе негорючих строительных материалов в соответствии с требованиями ГОСТ 30244.

6.2 Доски не должны быть токсичны и при непосредственном контакте не должны оказывать вредного воздействия на организм человека.

6.3 При механической обработке (резке, пилении) досок возможно выделение хризотилцементной пыли, которая относится к классу опасности IV по ГОСТ 12.1.005. Содержание хризотилцементной пыли в воздухе рабочей зоны не должно превышать предельно допустимых концентраций (ПДК), утвержденных органами здравоохранения. При механической обработке досок обязательно применение средств индивидуальной защиты органов дыхания.

Стационарные участки обработки досок должны быть оборудованы средствами пылеулавливания с аппаратами для очистки воздуха.

Механическую обработку досок выполняют лезвийным режущим инструментом, образующим стружку. Обработку абразивным инструментом не допускают.

6.4 Утилизацию или ликвидацию отходов, образующихся в процессе производства и обработки досок, осуществляют в соответствии с действующим законодательством в области охраны окружающей среды.

6.5 Значение удельной эффективной активности естественных радионуклидов Аэфф для досок не должно превышать 370 Бк/кг в соответствии с требованиями ГОСТ 30108.

7 Правила приемки

7.1.1 Каждая партия досок должна быть принята службой технического контроля предприятия-изготовителя в соответствии с требованиями настоящего стандарта.

Штамп службы технического контроля должен быть нанесен не менее чем на 1 % досок в партии.

7.1.2 Приемку досок проводят партиями. За партию принимают число досок одной марки, одинаковых размеров, изготовленных за одну смену или суточной выработки одной технологической линии.

7.1.3 Для проверки соответствия досок требованиям настоящего стандарта изготовитель проводит выборочный приемочный контроль каждой партии по всем показателям.

7.1.4 Приемо-сдаточные испытания каждой партии проводят по следующим показателям:

- внешнему виду;

- размерам и правильности формы (длина, ширина, толщина, разнотолщинность, прямоугольность и плоскостность);

- пределу прочности при изгибе;

- электрической прочности;

- дугостойкости.

7.1.5 Перечень показателей, приведенных в 7.1.4, может быть дополнен в соответствии с требованиями заказчика и областей применения досок.

7.1.6 Отбор досок для контроля проводят независимо от их предполагаемого качества. Не допускается выбирать стопы или изделия с целью отбора лучших или худших образцов.

Если образец-фрагмент, предназначенный для физико-механических испытаний, вырезанный из отобранной доски, имеет видимые механические повреждения (трещины, отколы, пробоины и т.п.), он должен быть изъят и заменен другим образцом.

7.2.1 Образцы, отобранные для контроля в виде целых изделий (далее - образцы-доски), или вырезанные из них образцы-фрагменты должны быть промаркированы.

7.2.2 Маркировку следует наносить контрастным цветом, используя принятый у изготовителя способ, обеспечивающий ее сохранность.

7.2.3 Маркировка образцов-досок должна включать в себя обозначение партии и условное обозначение доски.

Маркировка образцов-фрагментов, вырезанных из образцов-досок, также должна содержать обозначение партии и обозначение образца-доски, из которого вырезан этот образец-фрагмент. Если для данного вида испытаний из одного образца-доски вырезают более одного образца-фрагмента, то маркировка должна содержать дополнительно обозначение этого образца-фрагмента.

На образцах-фрагментах указывают, вдоль какой кромки вырезан образец.

7.3.1 Для проведения предприятием-изготовителем приемо-сдаточных испытаний по внешнему виду, линейным размерам и форме объем выборки определяется в зависимости от объема партии по таблице 3. Из стопы отбирают одну доску, кроме двух верхних и двух нижних досок в стопе.

Таблица 3 - Критерии оценки качества досок

|

Объем партии, шт. |

Объем выборки, |

Первоначальные испытания |

Первоначальные и повторные |

||

|

Ас1 |

Re1 |

Ас2 |

Re2 |

||

|

До 200 |

3 |

0 |

2 |

1 |

2 |

|

Св. 200 до 400 |

4 |

0 |

2 |

1 |

2 |

|

Св. 400 до 800 |

5 |

0 |

2 |

1 |

2 |

|

Св. 800 до 1500 |

7 |

0 |

2 |

1 |

2 |

|

Св. 1500 до 3000 |

10 |

0 |

2 |

2 |

3 |

|

Св. 3000 до 8000 |

15 |

0 |

3 |

3 |

4 |

|

Примечание - Ас - приемочное число; Re - браковочное число. |

|||||

Если число дефектных досок равно приемочному числу Ас1, то партию считают принятой.

Если число дефектных досок равно или больше браковочного числа Re1, то партия приемке не подлежит.

Если число дефектных досок по какому-либо показателю находится между Ас1 и Re1, то по этому показателю проводят повторное испытание такого же числа досок, взятых из этой же партии. В этом случае число дефектных досок при первоначальных и повторных испытаниях суммируют. Если полученная сумма равна или меньше приемочного числа Ас2, то партию считают принятой. Если полученная сумма равна или больше браковочного числа Re2, то партия приемке не подлежит.

7.3.2 Для проведения приемо-сдаточных испытаний по показателям предела прочности при изгибе, электрической прочности и дугостойкости от партии отбирают три доски.

7.3.3 Партию досок считают соответствующей требованиям стандарта если:

а) при контроле досок по линейным размерам, разнотолщинности, прямоугольности, плоскостности и внешнему виду каждая доска соответствует требованиям 4.2, 4.3, 4.4 и 5.1 настоящего стандарта или договора поставки;

б) при контроле досок по показателям предела прочности при изгибе и электрической прочности среднее арифметическое из полученных при испытании значений удовлетворяет требованиям, приведенным в таблице 3;

в) при контроле досок по показателю дугостойкости среднее арифметическое из полученных при испытании значений удовлетворяет требованиям, приведенным в таблице 3, при этом минимальное значение должно отличаться от среднего арифметического не более чем на 20 %.

7.3.4 При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей проводят повторное испытание по этому показателю с удвоенным числом досок, взятых из этой же партии.

7.3.5 При получении неудовлетворительных результатов повторных испытаний вся партия приемке не подлежит.

7.3.6 В случае несоответствия партии досок требованиям настоящего стандарта допускают ее повторное предъявление после разбраковки или дополнительной выдержки. Сроки и условия выдержки должны быть установлены в технологической документации предприятия-изготовителя.

7.3.7 При проведении испытаний досок потребителем и при инспекционном контроле должны соблюдаться требования, установленные в настоящем разделе.

7.4 Оформление результатов испытаний

7.4.1 Результаты приемо-сдаточных испытаний должны содержать следующую информацию:

- номер партии;

- объем партии;

- дату изготовления;

- марку досок;

- дату испытания;

- наименование контролируемого показателя;

- результаты контроля;

- обозначение настоящего стандарта;

- запись о приемке партии и подпись руководителя службы технического контроля.

7.4.2 Предприятие-изготовитель должно сопровождать каждую поставку досок документом о качестве (паспортом), в котором указывают:

- наименование и адрес предприятия-изготовителя;

- условное обозначение досок;

- номера партий в поставке и даты их изготовления;

- количество досок в поставке;

- результаты испытаний каждой партии.

8 Методы контроля и испытаний

Число досок, отбираемых для испытаний, должно соответствовать приведенному в 7.3.1.

Потребитель при проведении испытаний полученных досок должен применять методы испытаний, указанные в настоящем разделе.

8.1.1 Внешний вид досок проверяют визуально. Неровности поверхности (выпуклости, углубления) измеряют штангенциркулем по ГОСТ 166.

8.1.2 Соответствие маркировки требованиям настоящего стандарта проверяют визуально. Маркировку считают соответствующей требованиям настоящего стандарта, если она включает всю информацию, предусмотренную в 5.4.1, и при этом исключена возможность оспорить ее содержание.

8.2 Контроль линейных размеров и формы

В качестве средств контроля используют:

- металлическую рулетку с ценой деления не более 1 мм - по ГОСТ 7502;

- штангенциркуль - по ГОСТ 166;

- толщиномер - по ГОСТ 11358;

- угольники - по ГОСТ 3749 или аналогичные;

- линейку с ценой деления не более 1 мм - по ГОСТ 427.

Погрешность средств измерений не должна превышать ± 0,1 мм - при измерении толщины досок, ± 1,0 мм - при измерении других линейных размеров и значений отклонения изделий от заданной формы.

8.2.2.1 Измерения проводят на столе длиной не менее длины измеряемой доски, шириной, превышающей ширину доски не менее чем на 300 мм.

При всех измерениях (кроме измерения толщины) и вычислениях среднего арифметического значения получаемые результаты округляют до 1 мм, при измерении толщины - до 0,1 мм.

8.2.2.2 Длину досок измеряют рулеткой вдоль обеих продольных кромок доски на расстоянии 30 - 50 мм от кромки. Результат каждого измерения должен быть в пределах допускаемых отклонений.

8.2.2.3 Ширину досок измеряют рулеткой вдоль обеих поперечных кромок доски на расстоянии 30 - 50 мм от кромки. Каждое измерение должно быть в пределах допускаемых отклонений.

8.2.2.4 Толщину доски измеряют штангенциркулем или толщиномером посередине каждой из четырех сторон доски на расстоянии не менее 15 мм от кромки.

Место измерения может быть смещено от середины стороны доски не более чем на 50 мм.

За толщину доски принимают среднее арифметическое значение результатов четырех измерений.

8.2.2.5 Отклонение от прямоугольности измеряют линейкой, используя в качестве прямоугольной базы металлический угольник, длина одной стороны которого равна 1 м, а другой - не менее 0,5 м.

Угольник последовательно прикладывают ко всем углам доски так, чтобы его короткая сторона плотно прилегала к кромке доски, и измеряют максимальный зазор между стороной угольника длиной 1 м и кромкой доски. При необходимости допускают зачистку кромок.

За допускаемое отклонение от прямоугольности доски принимают наибольшее из измеренных значений.

8.2.2.6 Отклонение от прямолинейности кромок измеряют линейкой, используя в качестве прямолинейной базы ребро металлической линейки длиной 1 м.

При измерении линейку длиной 1 м последовательно прикладывают ребром к кромке изделия по всей длине и измеряют наибольший зазор между ребром линейки и кромкой доски.

За отклонение от прямолинейности доски принимают наибольшее из измеренных значений.

8.2.2.7 Отклонение от плоскостности измеряют линейкой, используя в качестве прямолинейной базы ребро металлической линейки длиной 1 м.

Для измерения плоскостности плиту устанавливают вертикально на длинную сторону с отклонением не более 15° от вертикали.

При измерении линейку последовательно прикладывают ребром к лицевой поверхности доски в направлении его диагоналей по всей их длине, каждый раз измеряя наибольший зазор между поверхностью доски и ребром линейки.

За отклонение от плоскостности принимают наибольшее из измеренных значений.

8.3 Определение предела прочности при изгибе

Сущность метода заключается в разрушении образца сосредоточенной нагрузкой, прикладываемой посередине пролета, по однопролетной схеме.

В качестве средств испытаний используют:

- устройство любой конструкции, обеспечивающее приложение нагрузки со скоростью не более 5 Н/с в требуемом диапазоне нагрузок;

- опоры и деталь, которая передает нагрузку, в месте соприкосновения с образцом должны иметь цилиндрическую форму радиусом от 5 до 10 мм; длина опор и детали должна быть не менее ширины образца;

- штангенциркуль - по ГОСТ 166;

- толщиномер - по ГОСТ 11358;

- линейку с ценой деления не более 1 мм - по ГОСТ 427.

От каждой отобранной для испытания доски вырезают по два образца длиной (150 ± 5) мм и шириной (50 ± 3) мм: первый образец - вдоль продольной, второй - вдоль поперечной кромки доски на расстоянии не менее 50 мм от кромок.

Образцы испытывают в воздушно-сухом состоянии. Перед испытанием образцы выдерживают в помещении лаборатории или цеха не менее 24 ч, располагая их друг от друга на расстоянии не менее 10 мм.

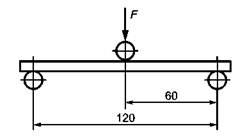

Испытания образцов проводят по схеме, приведенной на рисунке 1. Размеры, указанные на рисунке 1, должны быть выдержаны с погрешностью не более ± 1 %.

Рисунок 1 - Схема испытания образцов при определении прочности на изгиб

Образец укладывают на опоры лицевой поверхностью в сторону детали, передающей нагрузку, и доводят его до разрушения, повышая нагрузку со скоростью не более 50 Н/с. После разрушения образца измеряют его толщину и ширину. Толщину измеряют в трех точках по линии излома. За толщину образца принимают среднее арифметическое значение результатов трех измерений. Ширину измеряют поперек образца вблизи линии излома.

Предел прочности при изгибе σi, МПа (кг/см2), вычисляют по формуле

|

|

(1) |

где F - разрушающая нагрузка, Н;

l - расстояние между осями опор, м;

b - ширина образца, измеренная вблизи линии излома, мм;

t - толщина образца, измеренная по линии излома, мм;

10-6 - коэффициент пересчета паскалей в мегапаскали.

Результат вычисления округляют до 0,1 МПа.

За предел прочности при изгибе доски принимают среднее арифметическое значение результатов испытаний двух образцов, вырезанных из данной доски.

За предел прочности при изгибе досок партии принимают среднее арифметическое значение результатов испытаний всех образцов.

8.4 Определение электрической прочности

Электрическую прочность досок следует определять в соответствии с ГОСТ 6433.3-71 (3.3.3) при плавном подъеме напряжения со следующими дополнениями:

8.4.1 От каждой отобранной для испытаний доски вырезают по одному образцу на расстоянии не менее 50 мм от кромки. Длина и ширина образца должны быть не менее (250 ± 5) мм.

8.4.2 Перед испытанием образцы выдерживают в вентилируемом сушильном шкафу при температуре (105 ± 2) °С. Время выдержки образцов толщиной до 12 мм включительно - не менее 24 ч, толщиной более 12 мм - не менее 48 ч с последующим охлаждением в эксикаторе не менее 24 ч.

8.4.3 Для испытаний применяют цилиндрические нажимные электроды из нержавеющей стали или цветных металлов размерами:

- верхний электрод - диаметром 25 мм, высотой 45 мм;

- нижний электрод - диаметром 75 мм, высотой 15 мм.

8.4.4 За величину электрической прочности досок партии принимают среднее арифметическое значение результатов испытаний всех образцов партии.

Дугостойкость следует определять в соответствии с ГОСТ 10345.1 со следующими дополнениями:

- от каждой отобранной для испытаний доски вырезают по одному образцу таким же образом, как указано в 8.4. Длина и ширина образца должна быть не менее (50 ± 5) мм;

- подготовка образцов - в соответствии с 8.4;

- за величину дугостойкости досок партии принимают среднее арифметическое значение результатов, полученных при испытании измерений времени горения дуги до ее погасания при токе 20 мА всех образцов партии.

9 Транспортирование и хранение

9.1.1 Транспортирование досок проводят любым видом транспорта с соблюдением правил перевозки грузов, установленных для данного вида транспорта, и условий, предохраняющих изделия от механических повреждений.

Перевозку железнодорожным транспортом осуществляют в открытых подвижных составах или крытых вагонах.

Размещение и крепление досок проводят в соответствии с действующими нормативными документами на погрузку и крепление грузов.

9.1.2 Доски транспортируют без упаковки или в пакетированном виде, в том числе:

- в транспортной упаковке, которую формируют с использованием деревянных подкладок или поддонов. В качестве обвязок применяют стальную ленту по ГОСТ 3560, проволоку по ГОСТ 3282 или другие обвязочные средства, обеспечивающие сохранность досок. Количество обвязок, их сечение, размеры подкладок и поддонов устанавливаются соответствующими нормативными документами;

- в специализированных кассетах.

По согласованию с потребителем допускают отгрузку досок с использованием других средств пакетирования.

9.1.3 Масса пакета не должна превышать 5000 кг.

9.1.4 Транспортные пакеты должны быть маркированы в соответствии с ГОСТ 14192 с указанием основных, дополнительных и информационных надписей, нанесенных на пакет или ярлык, надежно прикрепляемый к пакету.

9.1.5 Допускают транспортировать доски на поддонах в неупакованном виде в крытых железнодорожных вагонах, контейнерах или автомобильным транспортом (кроме самосвала).

При транспортировании досок в непакетированном виде они должны быть уложены в стопы и закреплены способом, исключающим их смещение.

Кромки непакетированных стоп при погрузке и разгрузке следует защищать уголками из деревянных брусков, досок и т.п.

9.1.6 Погрузку досок в железнодорожные вагоны и автомобильный транспорт, а также их разгрузку грузоподъемными механизмами проводят двумя петлевыми текстильными стропами (с распоркой ветвей строп) или специальной траверсой.

Грузозахватные устройства должны иметь защитные приспособления, исключающие повреждение досок.

9.2.1 Хранение досок у изготовителя осуществляют в соответствии с технологическим регламентом предприятия, утвержденным в установленном порядке, с соблюдением требований безопасности и сохранности досок.

9.2.2 Хранение досок у потребителя осуществляют в закрытых помещениях или под навесом на горизонтальных площадках в транспортной упаковке или на поддонах (подкладках) в стопах непакетированных досок.

Транспортная упаковка и стопы вместе с поддонами (подкладками) могут быть установлены друг на друга в штабели.

Установка транспортной упаковки или стоп с поддонами (подкладками) друг на друга должна проводиться в соответствии с требованиями безопасности. При этом общая высота штабеля транспортной упаковки не должна превышать 3,5 м, а стоп с поддонами (подкладками) - 2,5 м.

9.2.3 При погрузочно-разгрузочных, транспортно-складских и других работах не допускаются удары по доскам и их сбрасывание с любой высоты.

10 Указания по применению

10.1 При применении досок следует руководствоваться нормативными документами и проектной документацией, утвержденными в установленном порядке, а также рекомендациями предприятия-изготовителя.

10.2 Эксплуатацию досок осуществляют в условиях стабильной влажности, с их предварительным покрытием из гидрофобного состава (краска, клей, мазут и т.п.) или пропиткой (битум, смола), при температуре не более 110 °С.

10.3 В случае применения в качестве строительных конструкций для зданий лечебно-профилактических, детских и других учреждений, где требуется проведение систематической влажной дезинфекции, на поверхность досок должны быть нанесены покрытия, выдерживающие действие дезинфицирующих растворов.

10.4 Потребитель досок должен обеспечиваться информацией по безопасному транспортированию, выполнению погрузочно-разгрузочных работ, хранению, обращению при монтаже и в процессе эксплуатации.

10.5 При монтаже досок запрещают воздействие на них ударных нагрузок: пробивку отверстий, обрубку, разрубку и т.п.

10.6 Установку крепежных элементов на досках необходимо проводить в предварительно высверливаемые отверстия, диаметр которых на 2 - 3 мм больше диаметра стержня крепежного элемента.

11 Гарантии изготовителя

Изготовитель должен гарантировать соответствие досок требованиям настоящего стандарта при соблюдении потребителем установленных правил транспортирования, хранения и указаний по применению.

Гарантийный срок хранения - три года со дня изготовления досок.

По истечении гарантийного срока хранения доски могут быть использованы по назначению после проверки их соответствия всем требованиям настоящего стандарта.

Приложение А

(справочное)

Метод определения ударной вязкости

Сущность метода заключается в разрушении образца падающим маятником.

А.1 Средства испытания

В качестве средств испытаний используют:

- маятниковый копер типа КМ-0,2 или аналоговую модель;

- толщиномер - по ГОСТ 11358;

- штангенциркуль - по ГОСТ 166;

- рулетку металлическую с ценой деления не более 1 мм - по ГОСТ 7502;

- угольники - по ГОСТ 3749.

А.2 Подготовка образцов

От каждой отобранной для испытания доски вырезают по два образца размерами (100 ± 5)×(20 ± 2) мм на расстоянии не менее 50 мм от кромок: первый образец - вдоль продольной кромки доски, второй - вдоль поперечной кромки доски.

Образцы перед испытанием выдерживают в течение 24 ч при температуре 15 - 35 °С, относительной влажности воздуха 45 - 75 % и при этом располагая их на расстоянии не менее 10 мм друг от друга.

А.3 Проведение испытаний

В зависимости от толщины испытуемых досок выбирают маятник необходимой массы и металлические прокладки необходимой толщины по таблице А.1.

Таблица А.1 - Параметры оборудования для определения ударной вязкости досок

|

Номинальная толщина доски, мм |

Пояс шкалы копра |

Толщина металлических прокладок под опорами копра, мм |

Предельное отклонение толщины металлических прокладок, мм |

Масса маятника, г |

Предельное отклонение массы маятника, г |

|

6 |

Б |

9 |

± 0,3 |

291 |

± 2 |

|

8 |

В |

7 |

613 |

||

|

10 |

5 |

||||

|

12 и более |

Маятник закрепляют на оси копра, а под опоры устанавливают металлические прокладки.

Образец устанавливают лицевой поверхностью в сторону приложения нагрузки на опоры копра, расстояние между которыми должно быть (70 ± 1) мм.

Маятник копра поднимают в исходное положение (с углом зарядки 160°) и удерживают защелкой предохранителя.

Затем маятник опускают и измеряют работу, затраченную на разрушение образца. В месте излома образца измеряют его толщину в двух точках и ширину по прямой вблизи линии излома. За толщину принимаю среднее арифметическое значение результатов двух измерений.

А.4 Обработка результатов

Ударную вязкость Rуд, кДж/м2, вычисляют по формуле

|

|

(А.1) |

где А - работа, затраченная на разрушение образца, кДж;

b - ширина образца, измеренная вблизи линии излома, м;

t - толщина образца, измеренная по линии излома, м.

За ударную вязкость доски принимают среднее арифметическое значение результатов испытаний двух образцов, вырезанных из этой же доски.

За ударную вязкость досок партии принимают среднее арифметическое значение результатов испытаний всех образцов.

А.5 Значение ударной вязкости досок

Значение ударной вязкости досок всех марок должно быть не менее 4,0 кДж/м2.

Приложение Б

(справочное)

Метод определения плотности

Сущность метода заключается в определении массы и объема сухого образца.

Б.1 Средства испытания

В качестве средств испытаний используют:

- шкаф сушильный с принудительной циркуляцией, обеспечивающий поддержание заданной температуры;

- весы лабораторные с погрешностью не более ± 0,02 г - по ГОСТ 24104;

- термометр - по ГОСТ 28498;

- эксикатор - по ГОСТ 25336;

- емкость для воды;

- линейку с ценой деления не более 1 мм - по ГОСТ 427.

Б.2 Подготовка образцов

Из каждой отобранной для испытания доски вырезают по два образца размерами (50 ± 5)×(50 ± 5) мм.

При контроле качества досок на предприятии-изготовителе допускают проводить отбор образцов из поперечных обрезков, образующихся при раскрое полуфабриката. При этом образцы отбирают последовательно из первой и третьей четверти длины обрезка, считая от одного края.

Вырезку образцов следует проводить без изменения их плотности, например вырубкой инструментом в виде полого цилиндра, заточенного с внешней стороны.

Отобранные образцы хранят в герметичной емкости или в полиэтиленовом пакете и испытывают одновременно с контролем данной партии досок по другим показателям.

Результаты испытаний образцов, вырезанных из обрезков, сравнивают с результатами испытаний образцов, вырезанных из готовых досок той же партии, а полученную разность результатов учитывают при последующих испытаниях не реже одного раза в месяц.

Испытание проводят в следующей последовательности:

- сушка образцов;

- охлаждение образцов;

- взвешивание высушенных образцов;

- насыщение образцов водой;

- взвешивание насыщенных водой образцов на воздухе;

- взвешивание насыщенных водой образцов в воде.

Сушку, охлаждение и взвешивание высушенных образцов проводят по Б.3.

После охлаждения высушенные образцы взвешивают и помещают в воду не менее чем на 30 мин, при этом уровень воды должен быть выше образцов не менее чем на 30 мм.

Перед взвешиванием с поверхности насыщенных водой образцов мягкой тканью удаляют капли воды.

Взвешивание каждого образца должно быть закончено не позднее чем через 5 мин после извлечения его из воды.

Затем насыщенные водой образцы взвешивают в воде на лабораторных весах с приспособлением для гидростатического взвешивания. При взвешивании образец должен быть полностью погружен в воду и не должен касаться стенок сосуда.

Б.4 Обработка результатов

Плотность ρ, кг/м3 (г/см3), вычисляют по формуле

|

|

(В.1) |

где т - масса высушенного образца, кг (г);

m1 - масса насыщенного водой образца, взвешенного на воздухе, кг (г);

m2 - масса насыщенного водой образца, взвешенного в воде, кг (г);

ρв - плотность воды, принимаемая равной 1000 кг/м3 (1 г/см3).

За плотность доски принимают среднее арифметическое значение результатов испытаний двух образцов, вырезанных из этой доски.

За плотность досок партии принимают среднее арифметическое значение результатов испытаний всех образцов партии.

Ключевые слова: дугостойкие электротехнические хризотилцементные доски, основные параметры и размеры, правила приемки, методы испытаний