|

МИНИСТЕРСТВО

СТРОИТЕЛЬСТВА |

|

|

СВОД ПРАВИЛ |

СП 314.1325800.2017 |

ПУТИ НАЗЕМНЫЕ РЕЛЬСОВЫЕ КРАНОВЫЕ

Проектирование, устройство и эксплуатация

|

|

Москва

|

Предисловие

Сведения о своде правил

1 ИСПОЛНИТЕЛЬ - ЗАО «ПРОМТРАНСНИИПРОЕКТ»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 ПОДГОТОВЛЕН к утверждению Департаментом архитектуры, строительства и градостроительной политики Министерства строительства и жилищно-коммунального хозяйства Российской Федерации (Минстрой России)

4 УТВЕРЖДЕН Приказом Министерства строительства и жилищно-коммунального хозяйства Российской Федерации от 7 декабря 2017 г. № 1629/пр и введен в действие с 8 июня 2018 г.

5 ЗАРЕГИСТРИРОВАН Федеральным агентством по техническому регулированию и метрологии

6 ВВЕДЕН ВПЕРВЫЕ

В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в установленном порядке. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте разработчика (Минстрой России) в сети Интернет

СОДЕРЖАНИЕ

Введение

Настоящий свод правил разработан с учетом требований Федеральных законов от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании» [1], от 22 июня 2008 г. № 123-ФЗ «Технический регламент о требованиях пожарной безопасности» [2], от 30 декабря 2009 г. № 384-ФЗ «Технический регламент о безопасности зданий и сооружений» [3].

Свод правил разработан авторским коллективом ЗАО «ПРОМТРАНСНИИПРОЕКТ» (руководитель темы - д-р. техн. наук Л.А. Андреева, инженеры: И.П. Потапов, С.Е. Васильев, А.В. Багинов, И.В. Музыкин).

|

СВОД ПРАВИЛ |

|

ПУТИ НАЗЕМНЫЕ РЕЛЬСОВЫЕ КРАНОВЫЕ Проектирование, устройство и эксплуатация |

|

Tracks overland rail cranes |

Дата введения - 2018-06-08

1 Область применения

Настоящий свод правил распространяется на наземные рельсовые крановые пути (далее - крановые пути) башенных и стреловых строительно-монтажных кранов на рельсовом ходу (далее - кранов) с нагрузкой колеса на рельс не более 325 кН.

2 Нормативные ссылки

В настоящем своде правил использованы нормативные ссылки на следующие документы:

ГОСТ 20-85 Ленты конвейерные резинотканевые. Технические условия

ГОСТ 78-2004 Шпалы деревянные для железных дорог широкой колеи. Технические условия

ГОСТ 809-2014 Шурупы путевые. Общие технические условия

ГОСТ 5180-2015 Грунты. Методы лабораторного определения физических характеристик

ГОСТ 5812-2014 Костыли для железных дорог. Общие технические условия

ГОСТ 7173-54 Рельсы железнодорожные типа Р43 для путей промышленного транспорта. Конструкция и размеры

ГОСТ 7392-2014 Щебень из плотных горных пород для балластного слоя железнодорожного пути. Технические условия

ГОСТ 7394-85 Балласт гравийный и гравийно-песчаный для железнодорожного пути. Технические условия

ГОСТ 8486-86 Пиломатериалы хвойных пород. Технические условия

ГОСТ 11530-2014 Болты для рельсовых стыков. Технические условия

ГОСТ 11532-2014 Гайки для болтов рельсовых стыков. Технические условия

ГОСТ 13556-91 Краны башенные строительные. Общие технические условия

ГОСТ 16017-2014 Болты закладные для рельсовых скреплений железнодорожного пути. Технические условия

ГОСТ 19115-91 Шайбы пружинные путевые. Технические условия

ГОСТ 19127-73 Накладки двухголовые к рельсам типа Р43. Конструкция и размеры

ГОСТ 19912-2012 Грунты. Методы полевых испытаний статическим и динамическим зондированием

ГОСТ 20022.5-93 Защита древесины. Автоклавная пропитка маслянистыми защитными средствами

ГОСТ 22343-2014 Клеммы раздельного рельсового скрепления железнодорожного пути. Технические условия

ГОСТ 23407-78 Ограждения инвентарные строительных площадок и участков производства строительно-монтажных работ. Технические условия

ГОСТ 32694-2014 Подкладки костыльного скрепления железнодорожного пути. Технические условия

ГОСТ 33184-2014 Накладки рельсовые двухголовые для железных дорог широкой колеи. Технические условия

ГОСТ Р 12.4.026-2015 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний

ГОСТ Р 50571.22-2000 (МЭК 60364-7-707-84) Электроустановки зданий. Часть 7. Требования к специальным электроустановкам. Раздел 707. Заземление оборудования обработки информации

ГОСТ Р 51248-99 Наземные рельсовые крановые пути. Общие технические требования

ГОСТ Р 51685-2013 Рельсы железнодорожные. Общие технические условия

СП 14.13330.2014 «СНиП II-7-81* Строительство в сейсмических районах»

СП 22.13330.2011 «СНиП 2.02.01-83* Основания зданий и сооружений. Актуализированная редакция»

СП 45.13330.2012 «СНиП 3.02.01-87 Земляные сооружения, основания и фундаменты»

СП 47.13330.2012 «СНиП 11-02-96 Инженерные изыскания для строительства. Основные положения. Актуализированная редакция»

СП 48.13330.2012 «СНиП 12-01-2004 Организация строительства»

СП 119.133330.2012 «СНиП 32-01-95 Железные дороги колеи 1520 мм»

Примечание - При пользовании настоящим сводом правил целесообразно проверить действие ссылочных документов в информационной системе общего пользования - на официальном сайте федерального органа исполнительной власти в сфере стандартизации в сети Интернет или по ежегодному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего свода правил в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины и определения

В настоящем своде правил применены следующие термины с соответствующими определениями:

3.1 база крана: Расстояние между осями опор (тележек) крана, измеренное по его продольной оси.

3.2 балластный слой: Элемент верхнего строения кранового пути, служащий для распределения нагрузок от колес крана через опорные элементы на земляное полотно.

3.3 боковое плечо балластного слоя: Расстояние по горизонтали от торца опорного элемента (полушпалы или продольной поверхности железобетонной балки) до края балластного слоя.

3.4 верхнее строение кранового пути: Совокупность элементов конструкции пути, укладываемых на земляное полотно, воспринимающих и передающих нагрузки от колеса крана на земляное полотно.

3.5

заземление: Преднамеренное электрическое соединение данной точки системы, или установки, или оборудования с локальной землей посредством заземляющего устройства.

[ГОСТ Р 50571.22-2000, статья 3.13]

3.6 заземлитель: Проводник (электрод) или совокупность металлических соединенных между собой проводников (электродов), находящихся в соприкосновении с землей или ее эквивалентом.

3.7 заземляющий проводник: Проводник, соединяющий заземляемые части рельсовых нитей кранового пути с заземлителем.

3.8

защитный слой (земляного полотна): Специально сформированный верхний слой земляного полотна из несвязного грунта непосредственно под балластной призмой, предназначенный для обеспечения несущей способности и предупреждения остаточных деформаций рабочей зоны земляного полотна.

[СП 238.1326000.2015, пункт 3.18]

3.9 зона кранового пути: Площадка, ограниченная длиной Lз.п и шириной Вз.п.

3.10 зона растекания: Область земли, в пределах которой возникает заметный градиент потенциала при отекании тока с заземлителя.

3.11 колесная формула тележки (каретки) крана: Последовательное перечисление расстояний между осями в тележке (каретке) крановой опоры.

3.12 крановый путь: Конструкция, содержащая рельсы, образующие рельсовую колею, воспринимающая, передающая крановые нагрузки на основание и обеспечивающая безопасную работу крана на всем протяжении его передвижения.

3.13 нивелирование рельсовых нитей кранового пути: Совокупность инструментальных измерений и вычислительных действий, в результате которых определяют разности высот (превышения) и высоты (отметки) точек наблюдения относительно плоскости и составляют продольные и поперечные профили пути.

3.14 нижнее строение кранового пути: Земляное полотно или искусственное сооружение, обеспечивающее заданную несущую способность кранового пути и водоотвод.

3.15 опорные элементы: Элементы, воспринимающие крановые нагрузки от рельсов и передающие их на балластный слой.

3.16 отключающее устройство: Устройство, обеспечивающее отключение в заданной точке кранового пути механизма передвижения крана при его перемещении за пределы рабочей зоны.

3.17 планово-высотная съемка: Комплекс геодезических работ по определению фактического положения в пространстве (в профиле и в плане) рельсовых нитей кранового пути.

3.18 плечо земляного полотна: Расстояние по горизонтали от нижнего края балластного слоя до бровки земляного полотна.

3.19 поперечный уклон: Разность отметок головок рельсов в поперечном сечении кранового пути, отнесенная к расстоянию между осями рельсов.

3.20 продольный уклон: Разность отметок головок рельсов, отнесенная к расстоянию между точками измерения.

3.21 промежуточные скрепления: Устройства, обеспечивающие соединения рельсов с подрельсовым опорным элементом.

3.22 путевое оборудование: Набор конструктивных элементов для крепления рельсов кранового пути.

3.23 рабочая зона кранового пути: Длина кранового пути, вдоль которого кран может беспрепятственно перемещаться без наезда на отключающие устройства.

3.24 рельсовая нить: Рельсы стандартной длины, соединенные между собой стыковыми скреплениями или сваркой, воспринимающие и передающие крановые нагрузки от колес крана на опорные элементы пути.

3.25 старогодные рельсы: Рельсы, отремонтированные или годные к эксплуатации, ранее использовавшиеся на железных дорогах или других объектах промышленности.

3.26 стяжка: Элемент конструкции кранового пути, установленный между рельсовыми нитями для обеспечения стабильности колеи.

3.27 техническое обслуживание в особых условиях: Техническое обслуживание, выполняемое для подготовки кранового пути к использованию после возникновения неблагоприятных природных или других условий, указанных в отраслевой нормативно-технической документации, характеризуемых экстремальными значениями параметров.

3.28 торцевое плечо балластного слоя: Расстояние по горизонтали от продольной поверхности крайней полушпалы или торца железобетонной балки до края балластного слоя.

3.29 тупиковый упор: Устройство, предназначенное для гашения остаточной скорости крана и предотвращения его схода с концевых участков кранового пути в аварийных ситуациях при отказе отключающего устройства или тормозов механизма передвижения крана.

4 Проектирование наземных рельсовых крановых путей

4.1 Общие положения

4.1.1 Проектирование крановых путей осуществляют в соответствии с требованиями [1] - [7].

4.1.2 Состав и содержание проектной документации (ПД) на устройство и эксплуатацию кранового пути регламентируют с общими требованиями ГОСТ Р 51248.

В состав ПД с учетом спецификации при необходимости входят:

- проект производства работ (ППР) на устройство кранового пути;

- проект на устройство переезда через крановый путь для наземного транспорта (при необходимости);

- требования по эксплуатации кранового пути.

4.1.3 Проект кранового пути содержит с учетом спецификации:

- план кранового пути с указанием основных размеров (ширины колеи, длины пути и участка для стоянки крана);

- конструкцию нижнего строения (включая водоотводное устройство);

- конструкцию верхнего строения;

- типы и физико-механические характеристики грунтов и используемых материалов;

- конструкцию тупиковых упоров, отключающих устройств, лотков и настилов;

- тип рельсов, тип опорных элементов и нагрузку на рельс от колеса крана;

- расстояние между опорными элементами;

- способ крепления рельсов между собой и к опорным элементам;

- конструкцию подкладок и упругих элементов;

- зазор между рельсами;

- величины продольного и поперечного уклонов;

- конструкцию, схему и описание заземляющего устройства;

- минимальный допустимый радиус кривой для криволинейных участков пути (при их наличии);

- указания о месте монтажа крана;

- конструкцию переездов через крановые пути для автомобильного транспорта (при необходимости);

- допуски, контролируемые при устройстве и эксплуатации планово-высотных положений рельсовых нитей кранового пути;

- программу и методику испытаний кранового пути;

- пояснительную записку с расчетами и обоснованиями проектных и конструкторских решений (в том числе на какую интенсивность атмосферных осадков рассчитаны водоотводные устройства);

- ведомость спецификаций.

4.1.4 Паспорт кранового пути содержит:

- общий вид и характеристики кранового пути;

- материалы и документы, оформленные в процессе устройства и оформляемые при эксплуатации кранового пути.

Форма паспорта на крановый путь приведена в приложении А.

При необходимости разрешается не составлять паспорт на крановый путь с периодом его эксплуатации на объекте менее 24 мес.

4.1.5 ППР на устройство кранового пути разрабатывают на основе проекта кранового пути согласно рекомендациям [4] и в соответствии с требованиями СП 48.13330.

4.1.6 Разработку ПД на крановые пути осуществляют на основании технического задания (ТЗ). В ТЗ учитывают требования проекта организации строительства (ПОС), ППР и материалов (результатов) инженерно-геологических изысканий.

Состав ТЗ на проектирование кранового пути выполняют в соответствии [4].

4.1.7 При проектировании земляного полотна применяют:

- типовые конструктивные решения для участков с простыми инженерно-геологическими условиями;

- индивидуальные проекты для участков со сложными инженерно-геологическими условиями, а также при проектировании земляного полотна с заданными нестандартными параметрами, когда требуется проверка устойчивости и прочности земляного полотна и его основания.

4.1.8 При разработке ППР на устройство кранового пути и привязке кранового пути к строящемуся объекту следует учитывать дополнительные требования, предъявляемые к зонам потенциально-опасных производственных факторов [участки территории вблизи строящегося здания (сооружения), этажи (ярусы) зданий и сооружений в одной захватке, зоны перемещения машин или их частей, рабочих органов и др.].

4.1.8.1 Расстояние между выступающими частями крана и строениями, штабелями грузов и другими предметами, расположенными на высоте не более 2000 мм от уровня головки рельса, должно быть не менее 700 мм, а на высоте более 2000 мм - не менее 400 мм.

4.1.8.2 Расстояние по вертикали от консоли противовеса или от противовеса, расположенного под консолью крана, до площадок, на которых находятся (работают и т.д.) люди, должно быть не менее 2000 мм.

4.1.8.3 Для стоянки крана в нерабочем состоянии на крановом пути необходимо предусмотреть участок длиной 12,5 м с допускаемыми поперечным и продольным уклонами не более 0,002.

4.1.9 При выполнении прочностных расчетов конструкций кранового пути нагрузки принимают на основании данных, указанных в паспорте крана завода-изготовителя.

4.1.10 При расчетах земляного полотна и его основания применяют физико-механические свойства грунтов, полученные при инженерно-геологических изысканиях. При отсутствии таких данных, но при наличии сведений о видах грунтов допускается применять расчетные характеристики грунтов по СП 22.13330.

4.1.11 Подземные коммуникации, расположенные в зоне кранового пути, в том числе проложенные ранее, необходимо проверить расчетом.

4.1.12 При разработке проектов крановых путей для кранов одной типоразмерной группы необходимо применять типовые конструктивные решения.

4.1.13 Организация, разрабатывающая ПД, осуществляет авторский надзор и принимает участие в работе комиссии по приемке кранового пути в эксплуатацию.

4.2 Инженерные изыскания

4.2.1 Для кранового пути, используемого в специфических условиях, необходимо учитывать требования настоящего свода правил и особые требования по эксплуатации для принятия соответствующих инженерно-защитных мер по повышению надежности конструкции и предупреждению развития опасных геологических процессов.

К специфическим условиям относят эксплуатацию кранового пути:

- в районах многолетнемерзлых грунтов и со снежными балластными призмами;

- в районах с повышенной сейсмичностью. Интенсивность сейсмических воздействий, выраженную в баллах (фоновую сейсмичность), для района строительства следует принимать на основе комплекта карт общего сейсмического районирования территории Российской Федерации в соответствии с СП 14.13330;

- в местностях с карстовыми явлениями;

- на просадочных грунтах;

- на набухающих, слабых или переувлажненных;

- на косогорах с поперечным уклоном более 1:10;

- над инженерными сетями, проложенными без учета последующего устройства крановых путей;

- на участках разового перегона крана с одного объекта на другой.

4.2.2 Проекты крановых путей для специфических условий эксплуатации разрабатывают специализированные проектные организации.

При проектировании новых конструкций элементов кранового пути принятые решения согласовывают эти организации.

4.2.3 Данные о порядке надзора за устройством и эксплуатацией крановых путей приведены в [7].

4.2.4 Цель изысканий - получение необходимых материалов о составе, физических и механических свойствах грунтов и гидрологических условиях.

4.2.5 Состав, объем и общие требования по видам инженерных изысканий для рабочего проекта кранового пути принимают с учетом требований СП 47.13330.

4.2.6 Данные геологических, гидрогеологических и инженерно-геодезических изысканий, полученные при выборе строительных площадок, участков проектируемых зданий и сооружений, используют при проектировании и разработке ПД на крановые пути.

4.2.7 В случае несоответствия содержания имеющихся планов фактическому состоянию ситуации и рельефа производят их обновление. Дополнительные изыскания выполняют квалифицированные сотрудники специализированных организаций, имеющих соответствующие лицензии на данный вид деятельности, и осуществляют в объемах, определяемых проектной организацией.

4.2.8 Границы и площади участков, подлежащих съемкам (обновлению планов), устанавливают в ТЗ с учетом необходимости других видов изысканий.

4.3 Нижнее строение кранового пути

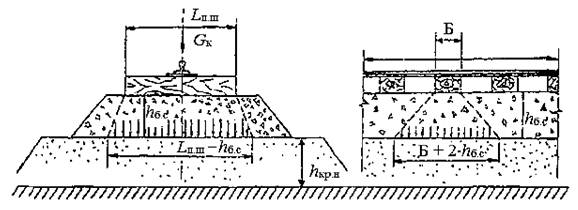

4.3.1 При проектировании нижнего строения кранового пути следует учитывать специфические особенности инженерно-геологических условий регионов, а конструктивные размеры принимать в соответствии с требованиями раздела 6.

4.3.2 На земляном полотне с глинистыми грунтами под балластным слоем следует предусматривать защитный слой из дренирующих грунтов.

Толщину защитного слоя устанавливают в зависимости от вида грунтов земляного полотна и его состояния, глубины промерзания грунтов и условий обеспечения заданной прочности основной площадки, исключающей появление деформаций под воздействием крановых нагрузок, ограничения деформаций кранового пути под воздействием морозного пучения.

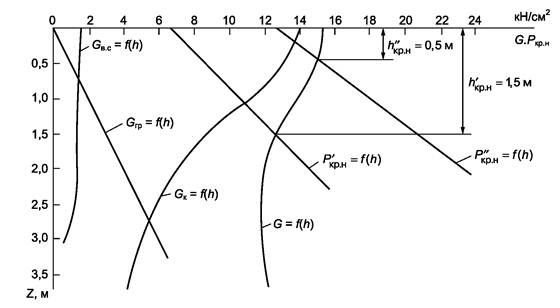

Толщину защитного слоя следует назначать по большему из полученных расчетом значений, но не менее 0,2 м. Схемы расположения защитного слоя земляного полотна под крановые пути приведены в 5.5, а расчет толщины защитного слоя приведен в приложении Б. (Расчет касается только тех случаев, когда в основании земляного полотна залегают водонасыщенные глинистые грунты и необходимо повысить прочность естественного основания.)

4.3.3 Поверхность глинистого грунта в основании защитного слоя следует планировать с двусторонним уклоном 0,04 от оси кранового пути.

4.3.4 Водоотводные устройства следует проектировать для обеспечения перехвата грунтовых вод, а также пропуска максимальных паводковых вод и атмосферных осадков.

В конструкциях дренажей используют керамические, асбоцементные, бетонные, полимерные трубы и трубофильтры. Для предотвращения заиления трубы используют защитно-фильтрующую оболочку из синтетического нетканого материала. При отсутствии защитно-фильтрующей оболочки вокруг труб устраивают дренажный фильтр из мелкого щебня и песка.

4.3.5 При проектировании земляного полотна, возводимого в зимнее время, следует учитывать изменения прочностных и деформационных свойств грунтов земляного полотна и его основания в результате его промерзания и оттаивания.

4.4 Верхнее строение кранового пути

4.4.1 Верх балластного слоя укладывают в одном уровне с нижними поверхностями опорных элементов.

4.4.2 Поверхность подсыпки h балластного слоя (см. В.1а приложения В) между полушпалами проектируют выше нижней поверхности полушпал не менее чем на 50 мм.

4.4.3 Опорные элементы проектируют с учетом нагрузок от крана.

4.4.4 Тип рельса принимают в соответствии с требованиями паспорта крана завода-изготовителя.

4.4.5 Число стыковых двухголовых накладок определяю, исходя из длины рельсов и кранового пути.

4.4.6 Подкладки промежуточных рельсовых скреплений принимают соответственно типу рельса.

На крановом пути с деревянными полушпалами применяют железнодорожные подкладки по ГОСТ 32694 с уклоном 1:20 при условии направления уклона внутрь колеи пути.

Подкладки деревянных полушпал располагают с учетом уклона основания подкладки; подкладки железобетонных шпал без уклона - с учетом конструкции шпал.

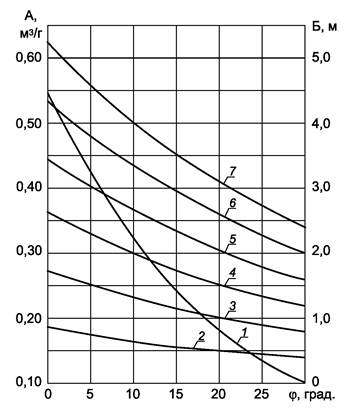

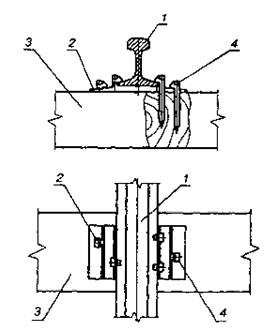

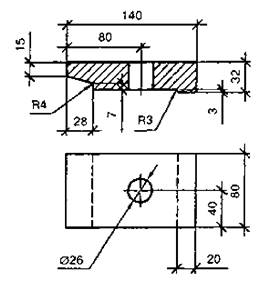

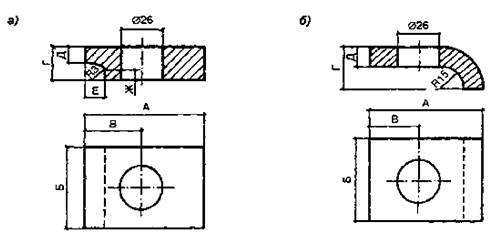

Подкладки костыльного и шурупного скрепления к железнодорожным рельсам типа Р43, Р50 и Р65 на деревянных полушпалах приведены на рисунке 1 и в таблице 1.

Рисунок 1 - Крепление рельса к полушпалам с помощью шурупов

(а)

и с помощью костылей (б)

Таблица 1 - Размеры подкладок скреплений

|

Тип рельса |

Размеры подкладок, мм |

|||||||||||

|

А |

A1 |

Б |

Б1 |

В |

Г |

Г1 |

Д |

Д1 |

Е |

E1 |

К |

|

|

Р43 |

75 |

66 |

72 |

73 |

150 |

156 |

114 |

35 |

27 |

80 |

60 |

300 |

|

Р50 |

80 |

71 |

63 |

64 |

160 |

174 |

132 |

40 |

32 |

|

|

300 |

|

Р65 |

80 |

71 |

94 |

95 |

160 |

192 |

150 |

40 |

32 |

380 |

||

4.4.7 Стыки рельсовых нитей кранового пути следует располагать между опорными элементами. В зависимости от конструктивных особенностей железобетонных продольных опорных элементов (балок или плит) стыки рельсов могут быть смещены.

4.5 Путевое оборудование

4.5.1 При разработке ПД на крановый путь применяют стандартизованное путевое оборудование с указанием места его установки. На другое оборудование представляют конструкторскую документацию.

4.5.2 Знаки безопасности, устанавливаемые на период устройства кранового пути в соответствии с требованиями СП 48.13330, указывают в ППР на устройство кранового пути.

4.6 Заземляющее устройство

4.6.1 Проектирование заземляющих устройств осуществляют в соответствии с требованиями [5].

4.6.2 На каждые 50 м кранового пути проектируют не менее одного очага заземления.

4.6.3 Заземляющее устройство устраивают из трех стержней, расположенных по треугольнику или по прямой линии на расстоянии 3 м между стержнями, и присоединяют проводниками к обеим рельсовым нитям кранового пути.

4.6.4 При глухозаземленной нейтрали помимо схемы заземления рельсовые нити кранового пути дополнительно соединяют с глухозаземленной нейтралью через нулевой провод гибкого кабеля, используемого для питания электрооборудования крана.

4.6.5 При изолированной нейтрали заземление осуществляют путем соединения рельсовых нитей кранового пути с заземляющим контуром питающей подстанции или с устройством очага заземления.

4.6.6 В качестве заземлителей используют следующее: проложенные в грунте обсадные трубы; металлические и железобетонные конструкции зданий и сооружений, имеющие надежное соединение с землей, а также переносные инвентарные заземлители (некондиционные стальные трубы диаметром от 50 до 75 мм, угловую сталь с полками размером 50×50 и 60×60 мм или стальные стержни диаметром не менее 10 мм, длина заземлителей не менее 2,5 м).

Заземляющие проводники запрещается использовать: из чугунных трубопроводов; трубопроводов, временно проложенных на строительных площадках, а также из труб с горючими жидкостями и газом.

4.6.7 Для заземляющих проводников и перемычек в стыках рельсов следует применять сталь диаметром от 6 до 9 мм или полосовую сталь толщиной не менее 4 мм с площадью сечения не менее 48 мм2.

Применение изолированных проводов для заземляющих проводников и перемычек не допускается.

Приварку перемычек и заземляющих проводников к рельсам производят к шейке рельса по ее нейтральной оси через промежуточную стальную пластину (пункт 6.5.4). Размеры промежуточной пластины принимают 30×30×3 мм, а заземляющий проводник приваривают к пластине швом длиной 30 мм.

4.6.8 При питании крана через многожильный кабель от отдельной передвижной электростанции, находящейся на расстоянии не более 50 м от кранового пути и имеющей собственное заземляющее устройство, заземления не требуется. В этом случае нулевой провод кабеля присоединяют к рельсам согласно [5].

4.6.9 При напряжении электропитания крана выше 380 В заземление устраивают по специальному проекту.

4.6.10 Сопротивление растеканию тока заземляющего устройства принимают для крана, питающегося от распределительного устройства с глухозаземленной нейтралью, не более 10 Ом, с изолированной нейтралью - не более 4 Ом. Результаты измерения заносят в акт замера сопротивления, прилагаемый к паспорту кранового пути.

При сопротивлении растекания тока заземляющего устройства более указанных величин необходимо устроить дополнительный очаг заземления или увеличить число заземлителей.

5 Устройство наземного рельсового кранового пути

5.1 Общие положения

5.1.1 Устройство кранового пути выполняют по ПД в соответствии с требованиями [5], [7] и настоящего свода правил.

5.1.2 Устройство переезда через крановый путь для наземного транспорта выполняют по специальному проекту.

5.1.3 Устройство кранового пути по неутвержденному ППР запрещается.

5.1.4 Отступления от решений, принятых в ПД, без согласования с организациями, разработавшими и утвердившими ее, не допускаются.

5.1.5 Перед устройством земляного полотна кранового пути необходимо выполнить работы по прокладке инженерных сетей и коммуникаций, по очистке площадки от строительного мусора, посторонних предметов и растительного слоя, а в зимнее время - от снега и льда, а также установить на местности репер и разбивочные знаки (ось кранового пути и оси водоотводов).

5.1.6 До начала работ по устройству верхнего строения кранового пути заезд посторонних машин и механизмов на подготовленное земляное полотно запрещается.

5.2 Нижнее строение

5.2.1 Планировку земляного полотна целесообразно начинать с участков, прилегающих к строящемуся объекту или бровке котлована.

5.2.2 Запрещается применять насыпной грунт:

- с примесью древесины, волокнистых материалов, гниющего или легкосжимаемого строительного мусора, а также подверженных набуханию включений: льда, снега и дерна;

- в мерзлом (полностью или частично) состоянии, а также вести отсыпку земляного полотна во время снегопада и уплотнять грунт поливкой водой в зимнее время.

5.2.3 Способы уплотнения, типы уплотняющих машин и оборудования, толщина уплотняемого слоя и число проходов в зависимости от вида и характера грунта рекомендованы для применения в соответствии сданными, приведенными в таблице 2.

Таблица 2 - Способы уплотнения, типы уплотняющих машин и оборудования, толщина уплотняемого слоя и число проходов

|

Вид и характер грунта |

Способ уплотнения |

Тип уплотняющей машины и оборудования |

Число проходов* |

Толщина уплотняемого слоя, мм |

|

Легкий и тяжелый суглинок, другие связанные грунты |

Укатка |

Самоходные катки статического действия массой от 6 до 10 т |

6 - 10 |

120 - 300 |

|

Песок с примесью щебня, гравия, несвязанные и малосвязанные грунты с содержанием глинистых фракций не более 60 % |

Виброуплотнение |

Прицепные вибрационные катки массой от 3 до 5 т и другие виброуплотняющие машины |

3 - 4 |

150 - 400 |

|

Связанные грунты в местах примыкания |

Трамбование |

Электротрамбовки или навесные ударные трамбовки |

- |

10 - 200 |

|

__________ * Число проходов, толщину отсыпаемого и уплотняемого грунта уточняют на опытном участке уплотнения. |

||||

5.2.3.1 Насыпной грунт укладывают слоями с обязательным послойным уплотнением: пылеватоглинистые грунты следует уплотнять укаткой или трамбовкой; песчаные грунты и подобные им отходы промышленного производства - укаткой или вибрацией, а места примыкания земляного полотна к бровке котлована - только трамбовкой.

5.2.3.2 Уплотнение насыпного грунта следует выполнять при оптимальной влажности грунта, значения которой приведены в таблице 3.

Таблица 3 - Значения оптимальной влажности грунта

|

Грунт |

Оптимальная влажность, % |

|

Гравелистый, крупный и средней крупности песок |

8 - 12 |

|

Супесь, легкий суглинок |

9 - 15 |

|

Тяжелый суглинок |

12 - 18 |

|

Пылеватый суглинок |

17 - 23 |

|

Глина |

18 - 25 |

5.2.3.3 Повторное уплотнение производят после того, как вся ширина земляного полотна охвачена следами предыдущих проходов. Предыдущий след необходимо перекрывать последующим не менее чем на 100 мм.

5.2.4 Работы по возведению земляного полотна, а также песчаного балластного слоя в зимнее время необходимо организовать таким образом, чтобы грунт (материал) был доставлен, уложен до его смерзания и образования мерзлой корки на ранее отсыпанном слое.

Время от загрузки до начала смерзания грунта принимают согласно данным, приведенным в таблице 4.

Таблица 4 - Время смерзания грунта

|

Температура окружающего воздуха, °С |

Время до начала смерзания, мин |

|

-5 |

90 - 100 |

|

-10 |

60 - 80 |

|

-20 |

40 - 50 |

|

-30 |

30 - 40 |

5.2.5 Во время выполнения работ по устройству земляного полотна составляют акт освидетельствования скрытых работ. После выполнения работ составляют акт сдачи-приемки нижнего строения кранового пути. Формы соответствующих актов приведены в приложении А.

5.3 Верхнее строение

5.3.1 Отсыпку балластного слоя рельсовых нитей кранового пути осуществляют после завершения работ по устройству земляного полотна.

5.3.2 Перед отсыпкой балластного слоя необходимо определить гранулометрический состав балластного материала, который принимают в соответствии с параметрами, заложенными в проекте.

5.3.3 До начала отсыпки балластного материала на подготовленном земляном полотне необходимо установить оси рельсовых нитей кранового пути, которые закрепляют выносными знаками.

5.3.4 При отсыпке балластного слоя (погрузка, разгрузка и распределение материала) необходимо исключить возможность его загрязнения и засорения.

5.3.5 Расход материала Vв на устройство балластного слоя кранового пути (В.1

приложения В) вычисляют по формуле

|

Vв = 1,2n(Lр.н + 2Вт.п + 1,5hб.c)(S + 2Bб.с + 1,5hб.с)hб.с, |

(1) |

где 1,2 - коэффициент, учитывающий дополнительный расход материала на подсыпку и уплотнение балласта;

n - количество призм балластного слоя;

Lр.н - длина рельсовой нити, м;

Вт.п - торцевое плечо балластного слоя (Вт.п ≥ 1000 мм), м;

1,5 - коэффициент, учитывающий откосы балластного слоя;

hб.с - толщина балластного слоя, м;

S - размер опорного элемента поперек рельсовой нити, м;

Bб.с - боковое плечо балластного слоя (Bб.с ≥ 200 мм), м.

5.3.6 Балластные слои следует устраивать с равномерным уплотнением по всей площади и в соответствии с требованиями 5.2.3.

Допускается песчаный балласт в летнее время уплотнять поливкой распыленной струей воды.

5.3.7 Бровки балластного слоя выравнивают параллельно рельсовым нитям, обеспечивая необходимый размер плеча и одинаковый откос в пределах 15° - 18° на всем протяжении кранового пути.

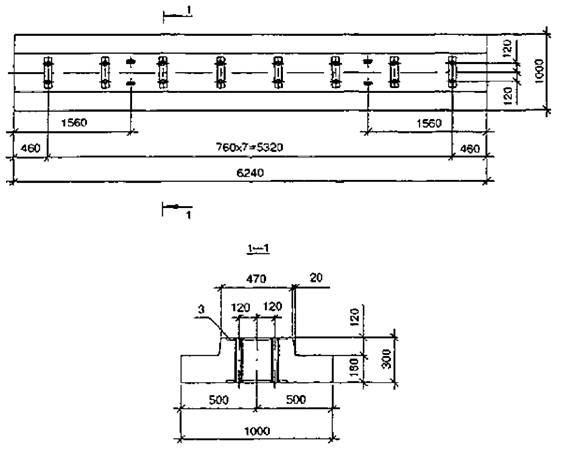

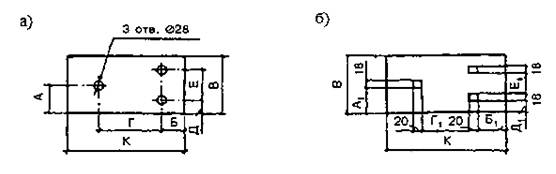

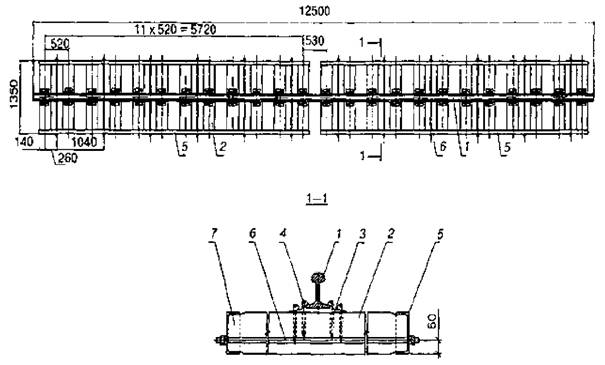

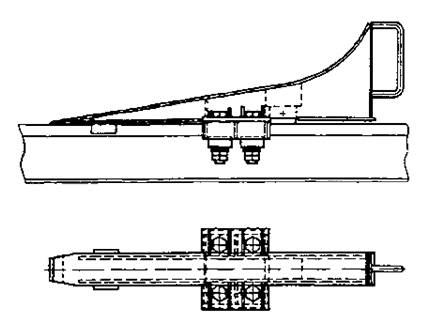

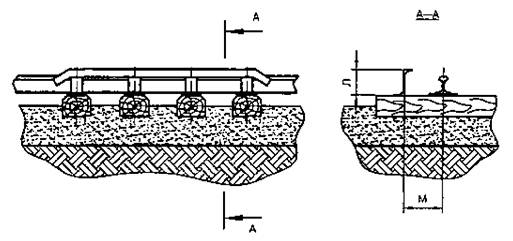

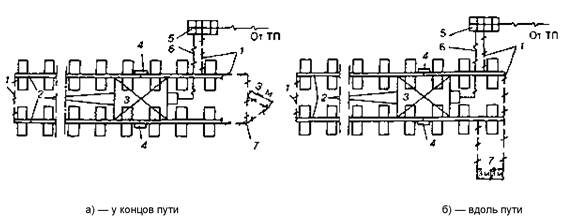

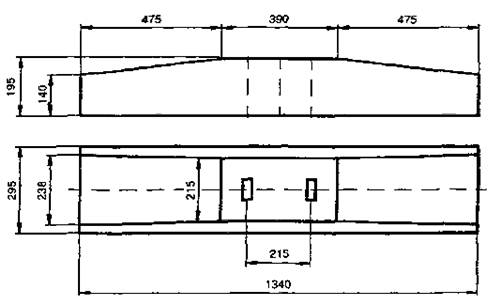

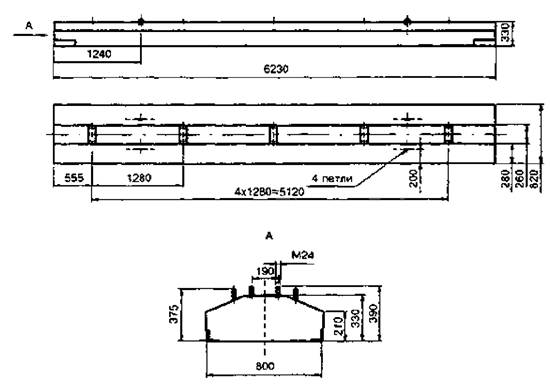

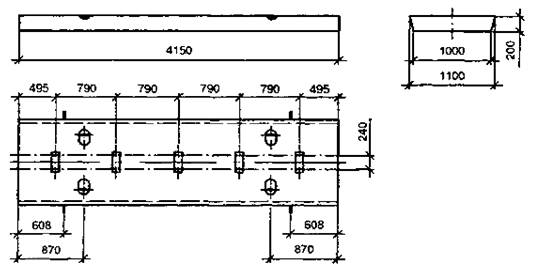

5.3.8 Верхнее строение кранового пути с деревянными полушпалами выполняют из инвентарных деревометаллических секций (см. рисунок 2), которые собирают на базах механизации или на строительной площадке.

Готовые инвентарные секции перед отправкой на строительные объекты следует комплектовать стыковыми скреплениями, стяжками и деталями для их прикрепления, а при перевозке инвентарных секций - обеспечивать отсутствие остаточной деформации.

Транспортные средства, применяемые для перевозки инвентарных секций, используют с приспособлениями, обеспечивающими надежное крепление секций при перевозке.

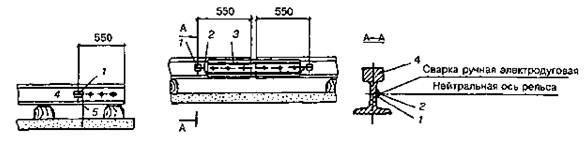

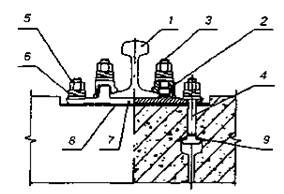

1 - рельс; 2

- полушпала; 3 - подкладка; 4 - костыль; 5 - швеллер; 6

- связь;

7 - планка ограничительная

Рисунок 2 - Инвентарные деревометаллические секции (с

использованием

деревянных полушпал)

При изготовлении инвентарных деревометаллических секций в качестве связывающих полушпалы рекомендуется применять некондиционные или бывшие в употреблении стальные полосы, уголки или швеллеры, сваренные из отдельных кусков.

В местах контакта полушпал с внутренней частью швеллера приваривают ограничительные планки.

После сверления отверстий в полушпалах поверхность отверстий обрабатывают антисептиком.

Костыли вбивают в отверстия полушпал.

Не допускается применение секций с деформированными элементами, связывающими полушпалы (искривление должно быть не более 20 мм на 1000 мм длины).

5.3.9 На применяемые рельсы, железобетонные опорные элементы необходимо наличие паспортов или сертификатов на соответствие их качества с учетом информации, приведенной в [4].

5.3.10 Применяемые деревянные полушпалы изготавливают из сосны, ели, пихты, лиственницы или кедра путем распиливания на две равные части деревянных шпал железных дорог широкой колеи по ГОСТ 78. Полушпалы, изготовленные из древесины, пропитывают маслянистыми защитными средствами (антисептиком или креозотом) по ГОСТ 20022.5.

При необходимости применяют полушпалы из бревен с отесанными поверхностями или из деревянных брусьев по ГОСТ 8486.

5.3.11 В деревянных полушпалах для крепления к ним рельсов просверливают отверстия:

- диаметром 12 мм и глубиной 130 мм для костылей;

- диаметром 18 мм и глубиной 155 мм для шурупов.

5.3.12 Полушпалы необходимо располагать перпендикулярно оси рельса. Рельс крепят к деревянным полушпалам через прокладки полным комплектом путевых шурупов или костылей. Торцы полушпал выравнивают с внешней стороны.

Для предохранения шурупов от самопроизвольного вывинчивания в отверстия полушпал перед закручиванием шурупов заливают расплавленный тугоплавкий битум.

5.3.13 Запрещается прикреплять рельсы к деревянным полушпалам шурупами без установки прижимов, прожигать отверстия в рельсах с помощью электросварки и приваривать рельс к закладным деталям железобетонных опорных элементов.

5.3.14 Запрещается использование старо годных железнодорожных рельсов для кранового пути.

Длину рельсовой вставки принимают не менее 3 м. Число вставок - не более двух на рельсовую нитку кранового пути.

5.3.15 Отклонение ширины колеи кранового пути не должно превышать 10 мм.

5.3.16 Предельные величины отклонений кранового пути от проектного положения при устройстве принимают не превышающими величин, указанных в ГОСТ Р 51248 и [7].

5.3.17 Рельсовые стыки укомплектовывают полным числом болтов с гайками и пружинными шайбами. Концы болтов и шпилек устанавливают с выступом над гайками на одну-две нитки. Резьбовые соединения необходимо смазывать не реже двух раз в год.

Болты устанавливают таким образом, чтобы гайки поочередно были направлены внутрь и наружу колеи пути. Конструкция и размеры болтовых соединений должны исключать ослабление затяжки и соприкосновение с конструктивными элементами противоугонного устройства крана.

5.3.18 При устойчивой отрицательной температуре окружающего воздуха балластный слой укладывают без предварительного уплотнения грунтового основания. В этом случае в весенне-летний период работы по уплотнению грунтового основания выполняют в соответствии с требованиями проекта кранового пути.

5.3.19 Для облегчения разборки кранового пути с деревянными полушпалами в зимнее время применяют изолирующие многослойные прокладки, укладываемые под деревянные полушпалы таким образом, чтобы прокладки охватывали их нижнюю и частично боковые поверхности.

В качестве прокладок применяют рубероид, толь, картон или другие материалы, пропитанные битумом, отработанным машинным маслом, нигролом или солидолом.

5.3.20 После устройства верхнего строения кранового пути следует проводить планово-высотную съемку и по ее результатам при необходимости выполнить рихтовку и выправку рельсовых нитей.

5.4 Путевое оборудование

5.4.1 Соответствие тупиковых упоров, устанавливаемых на рельсовых нитях кранового пути, подтверждают соответствующими паспортами (сертификатами) на изделия.

Форма паспорта на тупиковый упор приведена в приложении Г.

5.4.2 Тупиковые упоры устанавливают таким образом, чтобы соприкосновение крана с двумя упорами происходило одновременно.

5.4.3 Отключающие устройства устанавливают, исходя из условия обеспечения расстояния от крана до тупикового упора с учетом тормозного пути крана, указанного в паспорте завода-изготовителя.

5.4.4 Тупиковые упоры, отключающие устройства, выступающие части заземлителей, заземляющие проводники и перемычки следует окрашивать в соответствии с требованиями ГОСТ Р 12.4.026 в отличительный цвет (например, красный, черный).

5.5 Заземляющее устройство

5.5.1 Устройство заземления кранового пути необходимо выполнять в соответствии с требованиями проекта кранового пути.

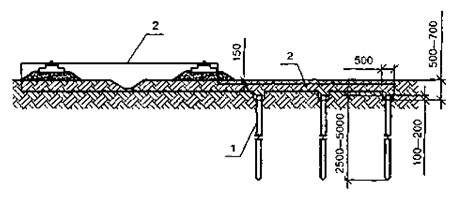

5.5.2 Заземлители следует забивать или завинчивать в предварительно отрытый приямок глубиной от 500 до 700 мм таким образом, чтобы вверху оставались концы длиной от 100 до 200 мм, к которым будут приварены соединительные проводники (пункт 6.5.4).

5.5.3 При эксплуатации крана на объекте не более 3 мес при необходимости устанавливают заземлители в грунт без приямков. При этом длина выступающей части заземлителей - не менее 100 мм.

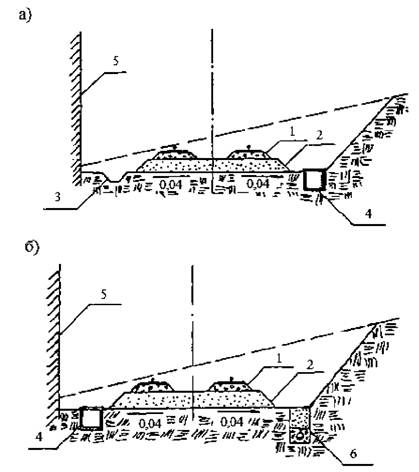

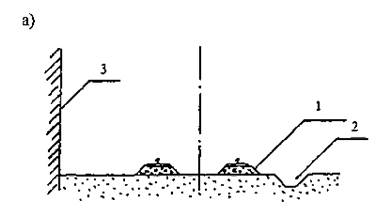

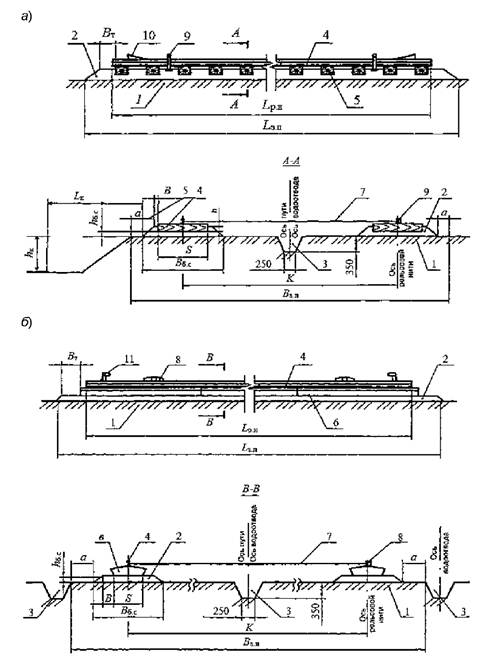

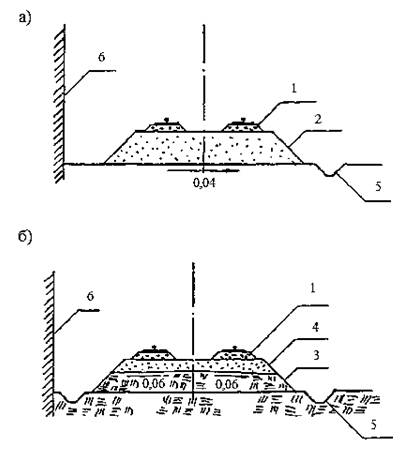

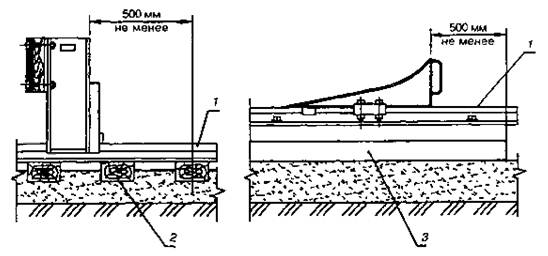

5.5.4 Схемы расположения защитного слоя земляного полотна приведены на рисунках 3, 4, 5.

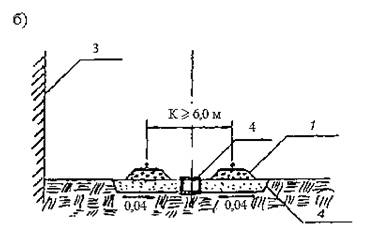

а) - естественное сухое основание; б) - естественное сырое основание

1 - щебеночный балласт; 2 - дренирующий грунт; 3 - глинистый грунт; 4 - защитный слой из дренирующего (песчано-гравийного) грунта; 5 - водоотводная канава; 6 - строящийся объект

Рисунок 3 - Земляное полотно из насыпи

а) - естественное сырое основание, б) - естественное мокрое основание

1 -

щебеночный балласт; 2 - защитный слой из дренирующего

(песчано-гравийного) грунта;

3 - водоотводная канава; 4 - железобетонный лоток с дренажными

стенками; 5 - строящийся объект;

6 - дренажная система

Рисунок 4 - Земляное полотно из выемки

а) - естественное сухое основание

1 - щебеночный

балласт; 2 - водоотводная канава; 3 - строящийся объект;

4 - защитный слой из дренирующего (песчано-гравийного) грунта

Рисунок 5, лист 1 - Земляное полотно «нулевого места»

б) - естественное сырое основание

Рисунок 5, лист 2

6 Конструкция наземного рельсового кранового пути

6.1 Общие положения

6.1.1 Основные конструктивные решения по устройству кранового пути приведены в В.1 приложения В.

6.1.2 Крановый путь состоит из нижнего строения, верхнего строения, путевого оборудования и заземляющего устройства.

6.1.3 В состав нижнего строения кранового пути входят земляное полотно (в том числе защитный слой) и водоотводное устройство (водоотвод).

6.1.4 В состав верхнего строения кранового пути входят балластный слой (в том числе подсыпка), опорные элементы, рельсы, стыковые и промежуточные скрепления и стяжки.

6.1.5 В состав путевого оборудования входят тупиковые упоры, отключающие устройства, лотки и настилы для гибкого кабеля (используемого для питания электрооборудования крана), ограждение, знаки безопасности.

6.1.6 В состав заземляющего устройства входят очаг(и) заземления, заземляющие проводники и перемычки.

6.2 Нижнее строение

6.2.1 Протяженность кранового пути принимают, исходя из условия обслуживания краном всей рабочей зоны строительно-монтажных или технологических работ, предусмотренной ППР краном или технологической картой.

6.2.2 Длину земляного полотна Lз.п вычисляют по формуле

|

Lз.п ≥ Lp.н + 2Вт.п + 3hб.с, |

(2) |

где Lp.н - длина рельсовой нити, мм;

Вт.п - торцевое плечо балластного слоя (Вт.п ≥ 1000), мм;

3hб.с - размер двух проекций откосов балластного слоя толщиной hб.с, мм.

6.2.3 Ширину земляного полотна Вз.п вычисляют по формуле

|

Вз.п ≥ К + Вб.с + 2а, |

(3) |

где К - колея крана, мм;

Вб.с - ширина балластного слоя понизу, мм;

а - плечо земляного полотна (а ≥ 400 мм).

6.2.4 Продольный уклон земляного полотна из недренирующего грунта принимают не более 0,003; поперечный уклон - в пределах 0,008 - 0,01 в сторону от возводимого сооружения или котлована либо в сторону понижения местности.

Земляное полотно из дренирующего или скального грунта выполняют горизонтальным.

6.2.5 Плотность грунта земляного полотна должна быть не менее:

- 1,7 г/см3 - для мелких и пылеватых песков;

- 1,65 г/см3 - для супесей и суглинков;

- 1,55 г/см3 - для тяжелых суглинков;

- 1,5 г/см3 - для пылеватых суглинков и глин.

6.2.6 Водоотводное устройство кранового пути включают в систему общего водоотвода строительной площадки. Конструкция водоотводных устройств, число и место их расположения устанавливают проектом кранового пути. Продольный уклон водоотводных устройств принимать не менее 0,003. Схемы расположения водоотводных устройств приведены в 5.5.

6.2.7 Поперечный профиль водоотводных канав проектируют трапецеидальным: шириной по дну не менее 250 мм, глубиной - 350 мм. Откосы канав составляют при песчаных и супесчаных грунтах 1:1,5, в остальных случаях - 1:1.

В скальных грунтах устраивают водоотводные канавы треугольной формы глубиной не менее 250 мм с откосами 1:0,2.

6.2.8 Водоотводные канавы выполняют с засыпкой высокодренирующим материалом (щебень, гравий, крупнозернистый песок).

В зависимости от гидрологических условий площадки применяют железобетонные лотки с дренажными стенками и дренажи мелкого заложения.

6.3 Верхнее строение

6.3.1 Минимальная длина рельсовых нитей кранового пути под монтаж крана равна двукратной величине базы крана, но не менее 12,5 м.

6.3.2 Минимальная длина рельсовых нитей кранового пути для крана, перемещающегося по пути, кроме периода монтажа, - не менее 31,25 м.

6.3.3 Балластный слой устраивают отдельно под каждой рельсовой нитью или на всю ширину кранового пути.

В качестве балластного материала для крановых путей следует применять щебень из природного камня по ГОСТ 7392, гравий или гравийно-песчаную смесь по ГОСТ 7394 или другие материалы для устройства балластного слоя, приведенные в таблице 5.

Таблица 5 - Материалы, рекомендуемые для устройства балластного слоя

|

Материал |

Крупность частиц |

Размеры зерен фракции, мм |

Содержание частиц нормального размера зерен, % по массе, не менее |

Допуски |

||

|

Максимальный размер частиц, мм |

Содержание частиц, % по массе, не более |

|||||

|

крупнее верхнего номинального размера |

мельче нижнего номинального размера |

|||||

|

Щебень из природного камня |

Крупный (нормальный) |

25 - 60 |

90 |

От 60 до 70 |

5 |

5 |

|

Карьерный гравий |

- |

3 - 60 |

50 |

От 60 до 70 |

5 |

50 |

|

Сортированный гравий |

- |

3 - 40 |

90 |

60 |

5 |

5 |

|

Песок |

Крупный и средний |

0,5 - 3 |

50 |

5 |

50 |

50 |

|

Гранулированный шлак* |

- |

0,5 - 3 |

90 |

- |

5 |

10 |

|

__________ * Прочность на сжатие - не менее 0,4 МПа (4 кгс/см2). |

||||||

6.3.4 Ширину балластного слоя Вб.с вычисляют по формуле

|

Вб.с = S + 2B + 3hб.с, |

(4) |

где S - размер опорного элемента поперек рельсовой нити, мм;

В - боковое плечо балластного слоя (В ≥ 200 мм);

3hб.с - размер двух проекций откосов балластного слоя толщиной hб.с, мм.

6.3.5 Минимальную толщину балластного слоя в зависимости от нагрузки колеса на рельс и применяемого материала для устройства земляного полотна следует принимать по ГОСТ Р 51248.

Требуемую толщину балластного слоя под опорными элементами определяют расчетом с учетом условий прочности земляного полотна и грунтового основания.

6.3.6 Откосы боковых сторон балластного слоя выполняют с уклоном 1:1,5.

6.3.7 В качестве опорных элементов следует применять при нагрузке от колеса на рельс:

- не более 250 кН включительно - полушпалы или железобетонные плиты;

- более 250 кН - железобетонные балки.

Общие виды и габариты опорных элементов приведены в приложении Д.

6.3.8 Расстояния между осями промежуточных скреплений опорных элементов кранового пути: с деревянными полушпалами - 500 мм; с железобетонными полушпалами - от 500 до 750 мм; с железобетонными плитами - от 500 до 800 мм; с железобетонными балками - от 750 до 1300 мм.

Допускаемые отклонения между осями промежуточных скреплений не более 50 мм.

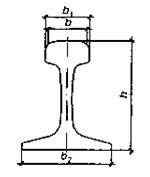

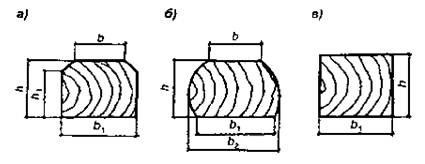

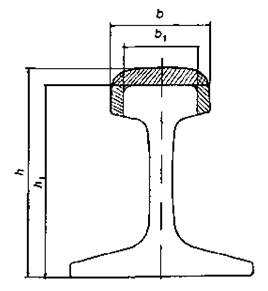

6.3.9 В конструктивных решениях кранового пути применяют следующие типы рельсов: Р43 по ГОСТ 7173; Р50 и Р65 по ГОСТ Р 51685. Основные характеристики рельсов приведены на рисунке 6 и в таблице 6.

b - ширина головки

рельса вверху; b1 - ширина

головки рельса внизу;

b2 - ширина

подошвы рельса; h - высота рельса

Рисунок 6 - Железнодорожный рельс

Таблица 6 - Железнодорожный рельс

В миллиметрах

|

Тип рельсов |

b, мм |

b1, мм |

b2, мм |

h, мм |

|

Р43 |

70,0 |

70,0 |

114,0 |

140,0 |

|

Р50 |

70,0 |

70,0 |

132,0 |

152,0 |

|

Р65 |

73,0 |

75,0 |

150,0 |

180,0 |

|

Р75 |

72,0 |

75,0 |

150,0 |

192,0 |

6.3.10 Под подкладки на железобетонные опорные элементы крановых путей устанавливают упругую прокладку, например из резинокорда или конвейерной ленты, по ГОСТ 20 и приложению Е.

6.3.11 В качестве крепежного элемента для соединения рельса с опорным элементом используют: для деревянных полушпал - железнодорожные костыли по ГОСТ 5812, путевые шурупы по ГОСТ 809, плоские подкладки и нормальные или облегченные прижимы, клеммы по ГОСТ 22343; для железобетонных полушпал, плит и балок - болтовые соединения с прижимами.

Конструкции промежуточного скрепления рельсов к опорным элементам и прижимов приведены в приложении Е.

6.3.12 Рельсы кранового пути соединяют между собой с помощью стыковых двухголовых накладок по ГОСТ 33184, ГОСТ 19127, стягиваемых путевыми болтами по ГОСТ 11530 с использованием пружинных шайб по ГОСТ 19115 и гаек по ГОСТ 11532.

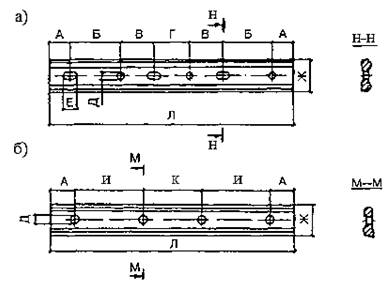

Конструкции стыковых двухголовых накладок и их размеры приведены на рисунке 7 и в таблице 7.

а) - шестидырные; б) - четырехдырные

Рисунок 7 - Типы двухголовых накладок

Таблица 7 - Размеры двухголовых накладок

|

Тип накладки |

Тип рельса |

Размеры накладок, мм |

Число овальных отверстий |

|||||||||

|

А |

Б |

В |

Г |

Д |

Е |

Ж |

И |

К |

Л |

|||

|

Шестидырные |

Р43 |

65 |

160 |

110 |

120 |

24 |

32 |

94 |

- |

- |

790 |

3 |

|

Р50 |

50 |

140 |

150 |

140 |

26 |

34 |

104 |

- |

- |

820 |

3 |

|

|

Р65 |

49 |

130 |

220 |

202 |

30 |

40 |

127 |

- |

- |

100 |

3 |

|

|

Четырехдырные |

Р43 |

65 |

- |

- |

- |

24 |

- |

94 |

110 |

120 |

470 |

- |

|

Р50 |

50 |

- |

- |

- |

26 |

- |

104 |

150 |

140 |

540 |

- |

|

|

Р65 |

79 |

- |

- |

- |

28 |

- |

127 |

220 |

202 |

800 |

- |

|

|

Р65 |

70 |

- |

- |

- |

32 |

- |

127 |

165 |

430 |

900 |

- |

|

|

Примечание - Все размеры А - Л следует принимать в соответствии с размерами, указанными в паспортных данных. |

||||||||||||

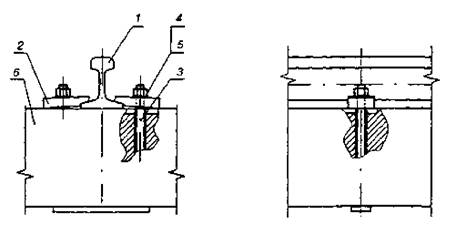

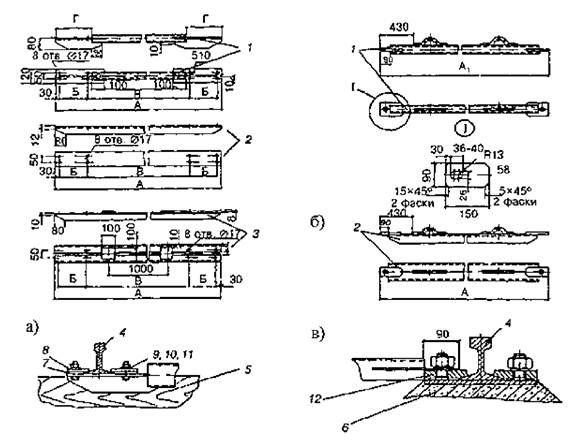

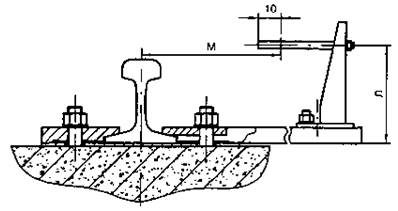

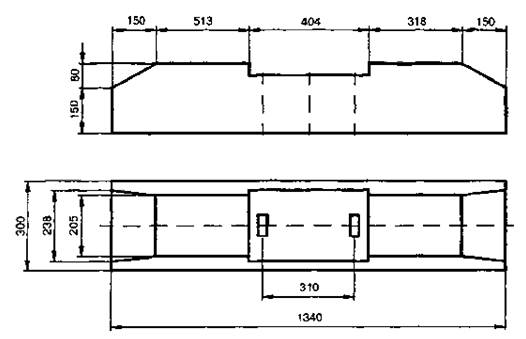

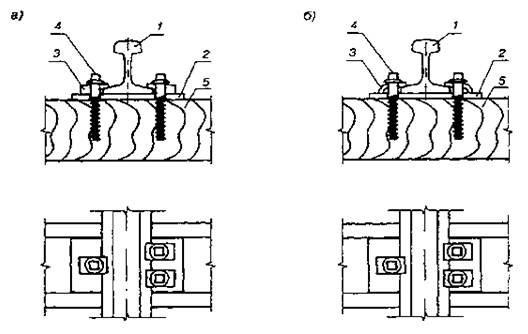

6.3.13 Крановый путь соединяют в поперечном направлении фиксирующими элементами - стяжками, которые устанавливают в начале и конце пути по крайним закладным опорных элементов, а в промежутке пути - не менее одного элемента на инвентарную секцию или с шагом не более 6,25 м. Конструкции стяжек и их размеры приведены на рисунке 8 и в таблице 8.

1 - стяжка

из трубы; 2 - стяжка из швеллера; 3 - стяжка из уголков; 4

- рельс;

5 - полушпала; 6 - железобетонная балка; 7 - прокладка; 8

- планка прижимная;

9 - болт; 10 - гайка; 11 - пружинная шайба; 12 -

прижим

Рисунок 8 - Конструкции стяжек на крановых путях с деревянными полушпалами (а), на путях с железобетонными балками (б), крепление стяжек (в)

Таблица 8 - Размеры стяжек в зависимости от колеи

|

Колея, м |

Условный проход трубы, мм |

Номер профиля |

Размер стяжек, мм |

||||||||

|

при полушпалах |

при железобетонных балках |

А |

A1 при типе рельса |

Б |

В |

Г |

|||||

|

швеллер |

уголок |

швеллер |

Р43 |

Р50 |

Р65 |

||||||

|

4,5 |

50 |

10 |

4 |

8 |

4770 |

4440 |

4422 |

4404 |

210 |

4290 |

270 |

|

6,0 |

5 |

10 |

6270 |

5940 |

5922 |

5904 |

5790 |

||||

|

7,5 |

5 |

10 |

7770 |

7440 |

7422 |

7404 |

7290 |

||||

6.4 Путевое оборудование

6.4.1 На рельсовых нитях кранового пути устанавливают тупиковые упоры, тип которых соответствует конструктивному решению, указанному в паспорте крана завода-изготовителя.

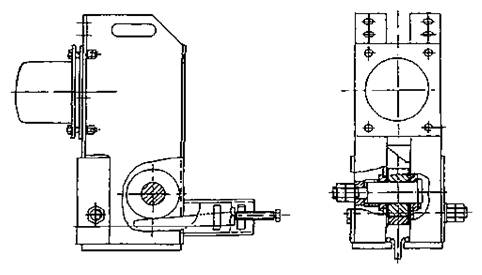

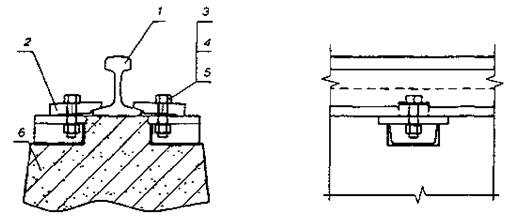

Конструкции применяемых тупиковых упоров и их установка на крановом пути приведены на рисунке 9.

а) безударного типа

б) ударного типа

Рисунок 9, лист 1 - Конструкции тупиковых упоров и их установка на крановом пути

в) комбинированного типа

1 - упор; 2 - прижим; 3 - разводка; 4 - амортизатор; 5 - отбойник

г) установка тупиковых упоров на рельсовой нити

1 - рельс; 2 - полушпала; 3 - железобетонная балка

Рисунок 9, лист 2

6.4.2 На одной из рельсовых нитей пути перед тупиковыми упорами должны быть установлены отключающие устройства, конструкция которых зависит от типа концевого выключателя, установленного на кране.

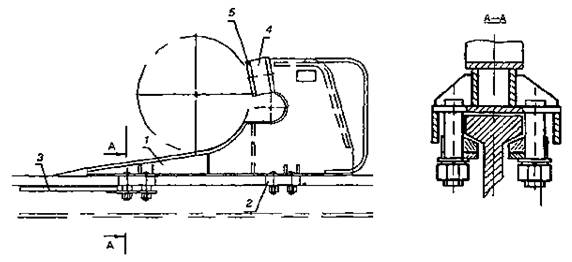

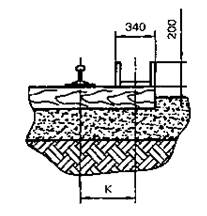

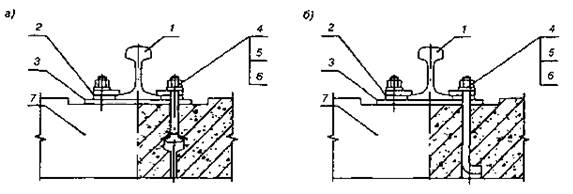

Конструкции отключающих устройств приведены на рисунках 10, 11.

Рисунок 10 - Выключающая линейка

Рисунок 11 - Копир

6.4.3 Вдоль кранового пути на участках перемещения гибкого кабеля, используемого для питания электрооборудования крана (при отсутствии на кране кабельного барабана), устраивают лоток, или настил из строганых досок (полимерных материалов), уложенный и закрепленный на стяжках пути, или гирляндную подвеску.

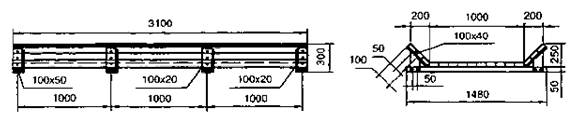

Конструкции лотков и настилов приведены на рисунках 12, 13.

Рисунок 12 - Лоток для укладки кабеля для крана,

оборудованного

кабельным барабаном

Рисунок 13 - Настил для укладки кабеля для крана, не

оборудованного

кабельным барабаном

6.4.4 Ограждение кранового пути должно быть выполнено в соответствии с требованиями ГОСТ 23407.

6.4.5 Знаки безопасности устанавливают в соответствии с требованиями ГОСТ Р 12.4.026.

К основным знакам безопасности относят:

- «Входить на крановый путь посторонним запрещается»;

- «Место стоянки крана»;

- «Место проезда автотранспортных средств» (при необходимости);

- «Место стоянки автотранспортных средств» под их загрузку или разгрузку (при необходимости);

- «Место размещения контрольного груза».

6.5 Заземляющее устройство

6.5.1 Металлические части кранового пути, которые не находятся под электрическим напряжением, но могут оказаться вследствие нарушения изоляции, подлежат заземлению для обеспечения безопасности людей.

6.5.2 Рельсовые нити кранового пути присоединяют к очагу заземления. Рельсы на обоих концах пути и концы стыкуемых рельсов соединяют между собой проводниками и перемычками с образованием непрерывной электрической цепи.

6.5.3 Все соединения заземляющего устройства следует производить сваркой внахлестку.

6.5.4 Заземляющее устройство кранового пути проектируют независимым от существующей системы электроснабжения сети.

Схемы заземления пути приведены на рисунках 14, 15, 16.

1 -

заземляющий проводник; 2 - путь; 3 - кран; 4 - перемычка; 5

- распределительный пункт;

6 - четырехжильный кабель; 7 - очаг заземления

Рисунок 14 - Расположение очагов заземления

1 - промежуточная пластина; 2 - перемычка; 3 - накладка; 4 - рельс; 5 - заземляющий проводник

Рисунок 15 - Прикрепление заземляющих проводников и перемычек к рельсам

1 - заземлитель; 2 - заземляющий проводник

Рисунок 16 - Схема соединения вертикальных заземлителей

7 Приемка кранового пути

7.1 Приемку кранового пути осуществляет комиссия.

Цель приемки кранового пути - оценка соответствия кранового пути технической документации, качества выполненных работ по устройству пути и принятие решения о вводе пути в эксплуатацию.

7.2 Процедура сдачи и приемки кранового пути в эксплуатацию включает:

- назначение комиссии;

- ознакомление и изучение членами комиссии представленной им технической документации, оценку качества и соответствия технической документации требованиям норм;

- визуальный осмотр и выявление дефектов;

- проведение приемочных испытаний;

- устранение дефектов, выявленных при визуальном осмотре и приемочных испытаниях специалистами организации, выполнявшей устройство кранового пути;

- оформление акта сдачи-приемки кранового пути в эксплуатацию.

7.3 Комиссия, осуществляющая приемку кранового пути, формируется и назначается приказом по организации, осуществляющей устройство кранового пути. Председателем комиссии назначается представитель заказчика.

В состав комиссии включают представителей (лиц) от организаций:

- осуществляющей устройство кранового пути;

- заказчика (потребителя, эксплуатирующей организации);

- проектной организации (разработчика ПД);

- осуществлявших устройство заземления;

- государственных органов (при необходимости).

7.4 Крановый путь перед приемкой в эксплуатацию подлежит обкатке краном в соответствии с требованиями ГОСТ Р 51248.

7.5 После обкатки кранового пути необходимо определить упругую просадку рельсовых нитей кранового пути, произведя планово-высотную съемку.

7.6 После соответствующей обкатки проводят планово-высотную съемку (нивелировку) положения рельсовых нитей кранового пути по головкам рельсов. Результаты планово-высотной съемки оформляют документально.

7.7 При превышении предельно допустимых значений планово-высотного положения рельсовых нитей или упругой просадки должны быть произведены необходимые выправочно-подбивочные и рихтовочные работы.

7.8 Членам комиссии для работы (ознакомления, изучения и оценки) представляют следующие документы:

- проектная рабочая документация, в том числе проект кранового пути, ППР на устройство кранового пути, документация на поставленные материалы и комплектующие изделия (при необходимости - сертификаты), паспорта или конструкторская документация;

- акт освидетельствования скрытых работ;

- акт сдачи-приемки нижнего строения под устройство верхнего строения кранового пути;

- акт сдачи-приемки кранового пути под монтаж крана;

- акт сдачи-приемки заземления кранового пути;

- результаты планово-высотной съемки кранового пути.

7.9 После изучения и оценки документации комиссия осуществляет визуальный осмотр объекта с целью установления дефектов.

7.10 Результаты рассмотрения технической документации, осмотра, инструментального обследования и испытаний заносят в соответствующие документы (отчеты, заключения, акты и т.д.).

7.11 Готовность кранового пути к эксплуатации подтверждает акт сдачи-приемки кранового пути в эксплуатацию по форме приложения 5 к паспорту кранового пути (приложение А), к которому прилагают результаты планово-высотной съемки и замеров сопротивления растеканию тока заземляющего устройства.

Решение приемочной комиссии о готовности к эксплуатации кранового пути утверждает ее председатель.

8 Эксплуатация

8.1 Общие положения

8.1.1 Производственный контроль за безопасной эксплуатацией крановых путей в комплексе мероприятий по безопасной эксплуатации кранов осуществляют в соответствии с [6].

8.1.2 Руководители организаций и индивидуальные предприниматели - владельцы крановых путей, а также руководители организаций и индивидуальные предприниматели, эксплуатирующие крановые пути, обеспечивают их содержание в исправном состоянии путем организации надзора, технического обслуживания и ремонта.

8.1.3 Приказом по организации, эксплуатирующей грузоподъемные краны, назначают инженерно-технического работника (ИТР) (служба) по надзору за безопасной эксплуатацией грузоподъемных кранов, грузозахватных приспособлений и тары и ИТР, ответственного за содержание кранов в исправном состоянии, в функциональные обязанности которых входит надзор за крановыми путями и за их содержанием в исправном состоянии.

8.1.4 Обучение и периодическую проверку знаний осуществляют:

- для ИТР и ответственных специалистов - не реже одного раза в три года;

- для рабочих (обслуживающего персонала) - один раз в год.

8.1.5 Организация, эксплуатирующая грузоподъемные краны, разрабатывает должностные инструкции для ИТР и ответственных специалистов и производственные инструкции для рабочих.

8.1.6 Организация, эксплуатирующая грузоподъемные краны, обеспечивает ИТР (специалистов) правилами безопасности, должностными инструкциями, руководящими документами по безопасной эксплуатации крановых путей и нормативной документацией согласно ГОСТ Р 51248, [7], [12], [14] и настоящему своду правил, а рабочих - производственными инструкциями, а также организует контроль их выполнения.

8.1.7 Крановые пути, находящиеся в эксплуатации, подвергают постоянной проверке, периодическому комплексному обследованию, обслуживанию и ремонту в объеме и сроки согласно требованиям ГОСТ Р 51248.

8.1.8 Разрешение на эксплуатацию кранового пути выдает ИТР по надзору за безопасной эксплуатацией грузоподъемных кранов, назначенный согласно требованиям [8], на основании акта сдачи-приемки кранового пути в эксплуатацию или акта комплексного обследования кранового пути.

8.2 Методы контроля, требования к средствам измерения

8.2.1 Приборы и аппаратура, применяемые при проведении контроля и испытания, эксплуатируют в соответствии с документом, подтверждающим их поверку и испытания, требования к оформлению которого приведены в [10] и [11]. Все нестандартизированные средства измерения обязаны проходить метрологическую аттестацию.

8.2.2 Средства нагружения в виде контрольных грузов, предназначенных для испытания кранового пути, принимают с полем допуска, не превышающим трехкратного поля допуска для приборов.

8.2.3 Погрешности для средств измерений - не более 2,5 %.

8.2.4 Перечень инструментов, приборов и средств измерений, а также допустимую погрешность измерений следует устанавливать в программе и методике испытаний кранового пути.

8.2.5 Обеспечение контроля планово-высотного положения элементов кранового пути в процессе его устройства и эксплуатации выполняют в соответствии с методикой геодезического контроля состояния крановых путей.

8.2.6 Плотность земляного полотна кранового пути измеряют из расчета не менее одной точки на каждые 12,5 м рельсовой нити.

8.2.7 Проверку плотности грунта земляного полотна следует производить по ГОСТ 19912 или другим методом, обеспечивающим получение требуемой точности результата.

8.2.8 Оценку водопроницаемости дренирующих грунтов, используемых для сооружения насыпей, производят по показателям гранулометрического состава.

8.2.9 Влажность грунта следует определять по ГОСТ 5180.

8.2.10 Состав контролируемых показателей, предельные отклонения, объем и методы контроля при устройстве насыпей следует принимать в соответствии с требованиями СП 45.13330.

8.2.11 Рельсы, скрепления и опорные элементы необходимо проверять на соответствие их величинам предельного износа и браковочных показателей (приложение Ж).

8.2.12 Размер колеи следует проверять на каждом рельсовом звене в его средней части и в зоне болтовых стыков стальной рулеткой с ценой деления 1 мм. Превышение значений отклонения размеров колеи, указанных в приложении Ж, от проектного недопустимо.

8.3 Технический регламент надзора на предприятии

8.3.1 Требования к разработке положения о службе надзора на предприятии и должностных инструкций ИТР по надзору приведены в [13].

8.3.2 Служба надзора осуществляет надзор за техническим состоянием и безопасной эксплуатацией кранов и крановых путей, контролирует соблюдение графиков периодических осмотров, технических обслуживаний и ремонта крановых путей и принимает меры по предупреждению нарушений правил безопасности.

8.3.3 Организацию контроля и проведение работ по обследованию, техническому обслуживанию и ремонту кранового пути осуществляют в соответствии с требованиями настоящего свода правил и [7], [8].

8.3.4 При превышении параметров рельсов, опорных элементов и кранового пути от проектного положения в плане и профиле от предельных величин, приведенных в ГОСТ Р 51248 и [7], эксплуатация кранового пути запрещается при выявлении следующих дефектов:

- рельсы с отрубленными (неопиленными) или отрезанными автогеном концами независимо от длины, а также рельсы с прожженными, простреленными и нестандартными болтовыми отверстиями;

- вмятины, забоины, лыски и волнистость на рабочих поверхностях рельсов более 5 мм на длине рельса 200 мм;

- выкрашивание наплавленного или закаленного слоя рельса на длине более 25 мм;

- наплыв металла более 6 мм на боковых гранях головки рельсов без признаков трещин и расслоений;

- сколы в подошве или в головке рельса;

- продольные горизонтальные трещины под головкой или около подошвы рельса;

- трещины в головке, шейке, подошве, местах перехода шейки в головку или подошву и у болтовых отверстий рельсов, сварных швах стыков рельсов;

- некомплектность стыковых и/или промежуточных скреплений (отсутствуют болты, гайки, пружинные шайбы, шплинты и т.п.);

- коррозия элементов кранового пути на глубину, превышающую допустимые значения, указанные в нормативной или конструкторской документации (коррозия подошвы рельса допускается не более 4 мм);

- усилие затяжки болтовых соединений кранового пути не соответствует крутящему моменту, указанному в нормативно-конструкторской документации;

- трещины опорных элементов;

- величина стыкового зазора превышает 12 мм.

8.3.5 Тупиковые упоры в случае наезда на них крана следует подвергнуть осмотру, о чем делают запись в паспорте тупиковых упоров.

8.3.6 Переезд автомашин и автопогрузчиков через крановые пути допускается в исключительных случаях, когда невозможен их объезд. Меры безопасности разрабатывает владелец крана с учетом интенсивности их работы и движения транспорта.

8.3.7 При установке крана на эксплуатирующийся крановый путь необходимо проверить крановый путь расчетом на допустимость данной нагрузки.

8.3.8 Оценку технического состояния как элементов, так и кранового пути в целом производят по результатам периодического технического обслуживания на соответствие элементов кранового пути техническим требованиям.

8.4 Техническое обслуживание и ремонт

8.4.1 Техническое обслуживание и ремонт кранового пути являются комплексом организационно-технических мероприятий, проводимых в плановом порядке, направленных на обеспечение работоспособности и исправности кранового пути в течение всего срока его службы.

8.4.2 Техническое обслуживание кранового пути подразделяют на следующие виды:

- ежесменный осмотр;

- периодическое техническое обслуживание;

- техническое обслуживание в особых условиях;

- сезонное техническое обслуживание;

- комплексное обследование (экспертиза промышленной безопасности).

8.4.3 Ремонт подразделяют на следующие виды:

- ремонт по техническому состоянию;

- текущий ремонт;

- капитальный ремонт.

8.4.4 Ежесменный осмотр кранового пути выполняет крановщик (машинист) в объеме, предусмотренном производственной инструкцией, перед началом рабочей смены. Результаты осмотра заносят в вахтенный журнал.

При осмотре крановщик визуально проверяет:

- общее состояние кранового пути;

- наличие дефектов рельсов;

- комплектность, целостность элементов кранового пути и их крепления;

- состояние путевого оборудования;

- целостность заземляющего устройства.

8.4.5 В случае обнаружения неисправностей крановщик своевременно информирует лиц, ответственных за безопасное производство работ краном и содержание кранового пути в исправном состоянии, которые принимают меры по устранению выявленных дефектов.

Должностные инструкции для вышеперечисленных лиц разрабатывают на основе типовых инструкций для лиц, ответственных за безопасное производство работ кранами, которые приведены в [15], и за содержание грузоподъемных машин в исправном состоянии - в [16].

8.4.6 Элементы кранового пути, по которым выявлены дефекты (износ рельсов, трещины в рельсах или опорных элементах, несоответствие путевого оборудования требованиям эксплуатационной и нормативной документации и т.п.), при необходимости подвергают инструментальному контролю.

8.4.7 Периодическое техническое обслуживание пути выполняют аттестованные специалисты под руководством ИТР, ответственного за содержание крановых путей в исправном состоянии, или лица, на которых возложены эти функции.

8.4.8 Периодическое техническое обслуживание пути включает визуальный осмотр и инструментальный контроль технического состояния планово-высотного положения рельсовых нитей, исправности элементов нижнего и верхнего строения, путевого оборудования, водоотвода и системы заземления, а также подготовку кранового пути к эксплуатации.

Сведения о результатах осмотра, инструментального контроля и акт о выполненных работах с выводами о его техническом состоянии прилагают к паспорту кранового пути.

8.4.9 Оценку технического состояния и работоспособности тупиковых упоров выполняют внешним осмотром изделия с выявлением деформированных элементов и проверкой момента затяжки элементов крепления (при наличии). Момент (усилие) затяжки принимают соответственно величинам, приведенным в эксплуатационной документации.

8.4.10 Оценку фактического соответствия по высоте тупиковых упоров и буферов крана проводят путем измерения и сравнения размеров по вертикали от головки рельса соответственно до буфера и элемента тупикового упора, входящего в соприкосновение с буфером в момент ожидаемого наезда. Разность измеренных величин - не более 5 мм.

8.4.11 Оценку состояния и работоспособности отключающих устройств (выключающих линеек или копиров) выполняют внешним осмотром мест крепления с выявлением деформированных элементов и проверкой момента затяжки элементов крепления (при наличии), а также однократным наездом крана на минимальной скорости до срабатывания концевого выключателя. Проверку срабатывания концевого выключателя проводят при участии «сигнальщика», который в случае несрабатывания концевого выключателя своевременно подает крановщику сигнал о немедленной остановке крана.

8.4.12 Периодическое техническое обслуживание устанавливает соответствие контролируемых параметров кранового пути требованиям проектно-конструкторской документации и нормативных документов и подтверждает его технически исправное состояние, обеспечивающее безопасную работу крана.

8.4.13 Периодичность технического обслуживания кранового пути проводят не реже одного раза в 24 смены, график периодического технического обслуживания и ремонта кранового пути утверждают приказом по организации - владельца кранового пути.

8.4.14 Периодичность измерения сопротивления растекания тока заземляющего устройства кранового пути проводят не реже двух раз в год в период наименьшей электропроводимости почвы: летом - при ее наибольшем просыхании и зимой - при ее наибольшем промерзании, что необходимо предусмотреть графиком работ, а также после каждого ремонта пути.

8.4.15 Техническое обслуживание в особых условиях (внеплановое периодическое техническое обслуживание) проводят после возникновения неблагоприятных метеорологических условий (ливней, оттепели и др.), отрицательно влияющих на состояние земляного полотна и балластного слоя, а также по предписанию инспектора по надзору.

8.4.16 Сезонное обслуживание проводят два раза в год для подготовки кранового пути к предстоящему сезону эксплуатации.

8.4.17 Сезонное обслуживание проводят специализированными бригадами в соответствии с графиком периодического технического обслуживания и ремонта кранового пути.

8.4.18 В целях безопасной эксплуатации грузоподъемных кранов, перемещающихся по крановым путям, в процессе эксплуатации проводят комплексные обследования, которые подразделяют:

- на первичное (не более пяти лет после введения пути в эксплуатацию);

- повторное (устанавливают по результатам предыдущего обследования и при исправном или восстановленном до исправного состоянии крановых путей принимают не более трех лет, а также при установке нового крана на эксплуатировавшийся ранее путь);

- внеочередное (выполняют вне зависимости от срока эксплуатации кранового пути после землетрясений, наводнений, пожаров и других стихийных бедствий, повлекших за собой изменение свойств и параметров конструкций, по предписанию инспектора по надзору, а также по запросу владельца(ев) кранового пути или грузоподъемного крана).

При первичном и внеочередном обследовании кранового пути обследование крана не проводят.

8.4.19 Число повторных плановых обследований определяют условиями эксплуатации установленного грузоподъемного крана на крановом пути и ограничивают техническим состоянием пути либо экономическими факторами.

8.4.20 Комплексное обследование включает:

- проверку наличия, состояния и системы организации эксплуатационной службы и службы надзора за исправным состоянием крановых путей;

- проверку наличия, комплектности и содержания проектной и эксплуатационной документации;

- проверку соответствия кранового пути проекту или эксплуатационной документации;

- поэлементное обследование крановых путей с оценкой их фактического состояния (визуальный осмотр и инструментальное обследование рельсов, стыковых и промежуточных скреплений, опорных элементов, путевого оборудования, заземления и т.д.);

- проведение нивелировки (см. приложение А) с выдачей рекомендаций по рихтовке и выправке кранового пути при несоответствии отклонений кранового пути нормативам, установленным в эксплуатационной документации или в [7];

- выполнение работ по оценке состояния верхнего и нижнего строения кранового пути;

- оформление результатов комплексного обследования с выдачей заключения (акта).

8.4.21 Комплексное обследование кранового пути проводит специализированная организация:

- независимая по отношению к владельцу крановых путей и контролирующих органов, способных повлиять на принятие технических решений;

- имеющая лицензию (разрешение) на данный вид деятельности;

- обладающая квалифицированным кадровым персоналом;

- обладающая необходимыми техническими средствами;

- имеющая в пользовании руководящие и другие нормативные документы.

8.4.22 Организация, проводящая обследование, издает приказ, в соответствии с которым назначают председателя комиссии - ответственного за технику безопасности, и членов комиссии, принимающих участие в работах по обследованию на конкретном объекте.

В состав комиссии по обследованию крановых путей входят:

- инженер-геодезист;

- инженер-механик (путь и путевое хозяйство);

- инженер-строитель (строительные конструкции).

Все члены комиссии должны быть аттестованы в объеме программ, утвержденных государственными органами, и иметь на руках удостоверение специалиста по обследованию крановых путей 1-го уровня.

8.4.23 В техническое обслуживание входит следующий перечень мероприятий:

- осмотр;

- контроль технического состояния;

- очистка от мусора и грязи опорных элементов, путевого оборудования и контуров заземления;

- подтяжка ослабленных путевых шурупов или подбивка костылей;

- подтяжка и крепление ослабленных болтовых соединений и их смазка (смазывать рекомендуется не меньше двух раз в год);

- обеспечение правильности установки тупиковых упоров и отключающих устройств;

- замена составных частей кранового пути (тупиковых упоров, концевых выключателей и т.п.);

- восстановление земляного полотна и профиля балластной призмы до проектных значений по ширине и высоте, в том числе очистка водоотводящих устройств от мусора и посторонних предметов.

8.4.24 В процессе эксплуатации кранового пути с целью обеспечения его работоспособности проводят периодические ремонтные работы.

Перечень ремонтных работ определяют фактической потребностью, устанавливаемой при осмотре и инструментальном контроле пути.

В перечень работ входят:

- разборка, определение дефектов, контроль технического состояния элементов, восстановление и сборка элементов кранового пути;

- замена рельсов, рельсовых скреплений, опорных элементов и путевого оборудования;

- рихтовка рельсовых нитей и выправка кранового пути;

- регулировка зазоров в стыках рельсов;

- восстановление исправности заземляющего устройства.

8.4.25 Ремонтные работы выполняют на участках организации - владельца крановых путей, специализированных управлений механизации по ремонту элементов кранового пути либо непосредственно на строительной или технологической площадке.

Ремонт проводят специализированными бригадами по техническому обслуживанию и ремонту крановых путей.

8.4.26 Для предупреждения появления неисправностей кранового пути по уровню, а также просадок необходимо содержать балластную призму в соответствии с установленным профилем, отводить воду от балластной призмы и земляного полотна, своевременно убирать мусор с поверхности балластного слоя и из-под рельсов, не допускать загрязнения балласта и следить за правильным расположением прокладок.

Особое внимание необходимо обращать на состояние шпал, балок и плит, правильность опирания опорных элементов на балласт, работу и состояние узла прикрепления рельса к опорным элементам, а также на исправное содержание стыков, стыковых и промежуточных скреплений.

8.4.27 В зимний период крановый путь, в том числе рельсы, стыковые и промежуточные скрепления, поверхности опорных элементов, путевое оборудование, соединительные проводники и перемычки заземляющего устройства, необходимо очищать от снега.

8.4.28 При ограничении зоны перемещения крана по крановому пути необходимо переустановить тупиковые упоры и отключающие устройства.

8.4.29 В весенний период необходимо предусматривать специальные меры по повышению безопасности работы крана, еженедельный, а при необходимости и ежесменный инструментальный контроль за параметрами кранового пути, ограничение зоны передвижения крана вплоть до его стационарной остановки.

Приложение А

|

(Форма) Титульный лист ПАСПОРТ