МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ,

МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

(МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

|

МЕЖГОСУДАРСТВЕННЫЙ |

ГОСТ |

ПЛИТЫ БЕТОННЫЕ ТРОТУАРНЫЕ

Технические условия

(EN1338:2004, NEQ)

|

|

Москва Стандартинформ 2017 |

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2015 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила, рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона им. А.А. Гвоздева (НИИЖБ им. А.А. Гвоздева) - АО «Научно-исследовательский центр «Строительство» (АО «НИЦ «Строительство») и Ассоциацией «Производителей мелкоштучных бетонных изделий» (Ассоциация «ПМБИ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 25 сентября 2017 г. № 103-П)

За принятие проголосовали:

|

Краткое

наименование страны |

Код страны

по |

Сокращенное

наименование национального |

|

Армения |

AM |

Министерство градостроительства |

|

Казахстан |

KZ |

Агентство по делам строительства и жилищно-коммунального хозяйства |

|

Киргизия |

KG |

Госстрой |

|

Россия |

RU |

Министерство строительства и жилищно-коммунального хозяйства |

|

Туркменистан |

ТМ |

Главгосслужба «Туркменстандартлары» |

(Поправка)

4 Приказом Федерального агентства по техническому регулированию и метрологии от 26 октября 2017 г. № 1527-ст межгосударственный стандарт ГОСТ 17608-2017 введен в действие в качестве межгосударственного стандарта Российской Федерации с 1 марта 2018 г.

5 Настоящий стандарт соответствует европейскому стандарту EN 1338:2004 «Блоки бетонные для мощения. Требования и методы испытаний» («Concrete paving blocks - Requirements and test methods», NEQ)

6 ВЗАМЕН ГОСТ 17608-91

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Содержание

ГОСТ 17608-2017

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПЛИТЫ БЕТОННЫЕ ТРОТУАРНЫЕ

Технические условия

Concrete paving slabs. Specifications

Дата введения - 2018-03-01

1 Область применения

Настоящий стандарт распространяется на бетонные тротуарные плиты (далее - плиты), изготовленные из тяжелого и мелкозернистого бетонов (далее - бетоны) по ГОСТ 26633, предназначенные для устройства сборных покрытий тротуаров, пешеходных и садово-парковых дорожек, эксплуатируемых кровель зданий и сооружений, газонов, пешеходных площадей и посадочных площадок общественного транспорта, территорий для стоянки автотранспорта, велосипедных дорожек, улиц с малоинтенсивным движением, территорий АЗС, портов и доков. В отдельных случаях плиты могут применяться в качестве декоративных элементов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 965-89 Портландцементы белые. Технические условия

ГОСТ 2912-79 Хрома окись техническая. Технические условия

ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения. Технические условия

ГОСТ 3560-73 Лента стальная упаковочная. Технические условия

ГОСТ 4233-77 Реактивы. Натрий хлористый. Технические условия

ГОСТ 5781-82 Сталь горячекатаная для армирования железобетонных конструкций. Технические условия

ГОСТ 6220-76 Красители органические. Пигмент голубой фталоцианиновый. Технические условия

ГОСТ 6727-80 Проволока из низкоуглеродистой стали холоднотянутая для армирования железобетонных конструкций. Технические условия

ГОСТ 7473-2010 Смеси бетонные. Технические условия

ГОСТ 8135-74 Сурик железный. Технические условия

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8736-2014 Песок для строительных работ. Технические условия

ГОСТ 8829-94 Изделия строительные железобетонные и бетонные заводского изготовления. Методы испытаний нагружением. Правила оценки прочности, жесткости и трещиностойкости

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181-2014 Смеси бетонные. Методы испытаний

ГОСТ 10905-86 Плиты поверочные и разметочные. Технические условия

ГОСТ 10922-2012 Арматурные и закладные изделия, их сварные, вязаные и механические соединения для железобетонных конструкций. Общие технические условия

ГОСТ 12730.1-78 Бетоны. Методы определения плотности

ГОСТ 12730.3-78 Бетоны. Метод определения водопоглощения

ГОСТ 13015-2012 Изделия бетонные и железобетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 13087-81 Бетоны. Методы определения истираемости

ГОСТ 15825-80 Портландцемент цветной. Технические условия

ГОСТ 17624-2012 Бетоны. Ультразвуковой метод определения прочности

ГОСТ 17625-83 Конструкция и изделия железобетонные. Радиационный метод определения толщины защитного слоя бетона, размеров и расположения арматуры

ГОСТ 18105-2010 Бетоны. Правила контроля и оценки прочности

ГОСТ 18172-80 Пигмент желтый железоокисный. Технические условия

ГОСТ 18343-80 Поддоны для кирпича и керамических камней. Технические условия

ГОСТ 20259-80 Контейнеры универсальные. Общие технические условия

ГОСТ 22685-89 Формы для изготовления контрольных образцов бетона. Технические условия

ГОСТ 22690-2015 Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 22856-89 Щебень и песок декоративные из природного камня. Технические условия

ГОСТ 22904-93 Конструкции железобетонные. Магнитный метод определения толщины защитного слоя бетона и расположения арматуры

ГОСТ 23009-2016 Конструкции и изделия бетонные и железобетонные сборные. Условные обозначения (марки)

ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 24104-2001* Весы лабораторные. Общие технические требования

__________

* На территории Российской Федерации действует ГОСТ Р 53228-2008 «Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания.

ГОСТ 24211-2008 Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 24638-85 Сверла алмазные кольцевые для железобетонных конструкций. Технические условия

ГОСТ 26433.0-85 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Общие положения

ГОСТ 26433.1-89 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления

ГОСТ 26633-2015 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 27006-86 Бетоны. Правила подбора состава

ГОСТ 28570-90 Бетоны. Методы определения прочности по образцам, отобранным из конструкций

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 31108-2003 Цементы общестроительные. Технические условия

ГОСТ 31424-2010 Материалы строительные нерудные из отсевов дробления плотных горных пород при производстве щебня. Технические условия

ГОСТ 31938-2012 Арматура композитная полимерная для армирования бетонных конструкций. Общие технические условия

ГОСТ 33174 Дороги автомобильные общего пользования. Цемент. Технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

3.1 выцветы (высолы): Отложение на поверхности плит кристаллов растворимых соединений из состава бетона.

3.2 газонная решетка: Плита бетонная тротуарная с открытыми ячейками.

3.3 длина: Размер наибольшей стороны изделия в рабочем положении с учетом шовообразователей для создания зазора между изделиями при укладке.

3.4 доборная плита: Изделие, иногда часть плиты, применяемое для заполнения промежутков между элементами дорожного покрытия и обеспечивающее сплошное (полное) покрытие поверхности.

3.5 дополнительная обработка: Обработка, выполняемая на всем изделии или на одной из его поверхностей до или после твердения бетона с целью придания поверхности декоративных и/или защитных свойств.

3.6 дренажное изделие (проницаемая плита): Изделие, обладающее свойством фильтрации воды, например, воды атмосферных осадков.

3.7 колормикс: Технология производства многоцветных плит путем смешивания бетонной смеси двух и более цветов.

3.8 лицевая поверхность: Видимая при эксплуатации поверхность плиты, подвергающаяся воздействию факторов внешней среды, в том числе действию противогололедных реагентов.

3.9 лицевой слой: Слой лицевой поверхности плиты, который может изготовляться из обычного, цветного и/или декоративного бетона.

3.10 нелицевая поверхность: Поверхность плиты, невидимая при эксплуатации (боковые поверхности, сторона плиты, обращенная в сторону основания дорожного покрытия).

3.11 плита бетонная тротуарная: Изделие, изготовленное из бетона и применяемое в качестве покрытия дорожных и других поверхностей.

3.12 ребро: Пересечение двух поверхностей плиты. Ребро может быть ломаным, закругленным, с фаской, полукруглым или скошенным.

3.13 смешанная коллекция: Плиты нескольких типоразмеров и/или цветов в одной упаковочной единице.

3.14 трещина: Нарушение сплошности материала с разрывом изделия без разделения на части.

3.15 толщина: Расстояние между верхней (лицевой) и нижней (нелицевой) стороной плиты.

3.16 улицы с малоинтенсивным движением: Улицы с расчетной интенсивностью движения до 200 ед/сут по действующим нормативно-техническим документам*.

__________

* В Российской Федерации действует СП 34.13330.2012.

3.17 упаковка: Совокупность материалов (транспортный поддон, полиэтиленовая пленка, стретч-пленка, лента из полиэстера и пр.), обеспечивающая целостность и сохранность изделий при транспортировке и хранении.

3.18 фактический размер: Размер, полученный в результате измерения геометрических параметров плиты.

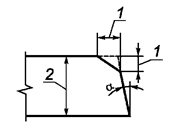

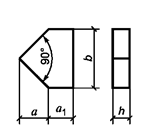

3.19 фаска: Скошенное, как показано на рисунке 1, или закругленное ребро.

Уклон боковой поверхности от вертикальной плоскости в пределах толщины плиты, как показано на рисунке 1.

1 - размер фаски; 2 - толщина плиты; α - угол наклона

Рисунок 1 - Пример фаски и бокового скоса (уклона)

3.20 шелушение: Отделение от лицевой поверхности плиты частиц, потерявших сцепление с бетоном в результате воздействия циклов попеременного замораживания и оттаивания.

3.21 ширина: Наименьшая сторона изделия в рабочем положении с учетом шовообразователей.

3.22 шовообразователь: Выступающий профиль на боковой поверхности плиты для создания зазора при укладке смежных изделий.

4 Технические требования

4.1 Плиты следует изготовлять в соответствии с требованиями настоящего стандарта и технической документации, утвержденной в установленном порядке.

4.2 Основные параметры и размеры

4.2.1 Плиты подразделяют на типы в зависимости от конфигурации:

К - квадратные;

П - прямоугольные;

Ш - шестиугольные;

Д - доборные изделия, в том числе четырех- и пятиугольные - для окаймления шестиугольных плит и пятиугольные - для окаймления квадратных и прямоугольных плит при диагональном способе их укладки;

Ф - фигурные;

ГР - газонная решетка.

Плиты могут подразделяться на подтипы в зависимости от назначения и характера применения:

см - смешанная коллекция;

др - дренажные изделия.

4.2.2 Конфигурации и размеры изготавливаемых плит устанавливаются заводом-изготовителем. Примеры формы и размеров плит указаны в приложении А.

4.2.3 Плиты подразделяют на группы в зависимости от эксплуатационных нагрузок и воздействий.

Группы эксплуатации:

Группа А - Тротуары улиц местного значения, пешеходные и садово-парковые дорожки, газоны, придомовые территории частных строений (без заезда легкового и грузового автотранспорта), эксплуатируемые кровли зданий и сооружений.

Группа Б - Тротуары магистральных улиц, пешеходные площади и посадочные площадки общественного транспорта, велосипедные дорожки.

Группа В - Дороги с малоинтенсивным движением (внутриквартальные проезды) и площади, территории стоянок легкого автотранспорта, территории АЗС.

Группа Г - Зоны высокой нагрузки (территории для стоянок грузового автотранспорта, порты и доки).

(Поправка)

Характеристики плит по группам эксплуатации приведены в таблице 1.

Допускается применять плиты бетонные тротуарные группы Г для проезжей части дорог при наличии обоснования.

4.2.4 Плиты могут изготовляться одно- или двухслойными с лицевым слоем различной цветовой гаммы, в том числе со смешанными и переходными оттенками, с фактурным декоративным слоем, с дополнительной обработкой и без нее.

Для двухслойных плит толщина лицевого слоя бетона (обычного, цветного или декоративного) должна быть не менее 10 % номинальной толщины плиты. Для плит толщиной менее 50 мм толщина фактурного слоя должна составлять не менее 5 мм. Для плит толщиной более 100 мм допускается фактурный слой 10 мм.

Для плит групп по эксплуатации Б и выше при приготовлении бетонных смесей для нижнего (основного) слоя с целью обеспечения требуемых физико-механических характеристик бетона плит и улучшения отдельных его свойств обязательно применение щебня по ГОСТ 8267.

Таблица 1 - Группы плит

|

№ пп. |

Характеристика |

Плиты бетонные тротуарные |

|||

|

Группа А |

Группа Б |

Группа В |

Группа Г |

||

|

1 |

Класс по прочности на сжатие, не менее |

В22,5 |

В25 |

В30 |

В40 |

|

2 |

Класс по прочности на растяжение при изгибе, не менее |

Btb3,2 |

Btb3,6 |

Btb4,0 |

Btb4,4 |

|

3 |

Марка по истираемости, не более |

G3 |

G2 |

G1 |

G1 |

|

4 |

Минимальная толщина изделий, мм |

40* |

60* |

80* |

100* |

|

5 |

Соотношение габаритов (Д/Т)**, не более |

- |

12* |

4* |

2* |

|

* Для изделий из тяжелого бетона с расчетным армированием конструкции данные показатели имеют рекомендательный характер. ** Д/Т - соотношение «длина/толщина». |

|||||

4.2.5 Плиты допускается изготовлять с конструктивным армированием в соответствии с приложением Б.

4.2.6 Грани плит горизонтальные и вертикальные должны быть взаимно перпендикулярны.

Допускается изготовление плит с пазогребневым соединением и с технологическим уклоном боковых граней, не превышающим 5 мм в плане на каждую сторону, за исключением плит с взаимозацепляемыми боковыми гранями.

4.2.7 Грузоподъемные работы (перенос, складирование, погрузка, выгрузка, монтаж) плит массой более 50 кг должны осуществляться при помощи специальных захватов, а при их отсутствии в плитах должны предусматриваться отверстия для цангового захвата либо монтажные петли, устанавливаемые в соответствии с приложением Б и согласованные с потребителем.

4.2.8 Плиты обозначаются марками в соответствии ГОСТ 23009.

Марка плиты состоит из буквенно-цифровых групп, разделенных точками, обозначающих:

- первая буква - группа эксплуатации плит;

- цифра после первой буквы - порядковый номер конфигурации согласно номенклатуре предприятия-изготовителя;

- вторая буква - тип плиты в зависимости от конфигурации;

- цифра после второй буквы - толщина плиты в сантиметрах, округленная до целого числа.

Допускается вводить в условное обозначение плит дополнительную информацию (размеры, цвет, характеристика и способ обработки фактурного слоя, несущая способность плиты, класс напрягаемой арматуры, класс бетона по прочности и марка бетона по морозостойкости и др.).

Пример условного обозначения квадратной плиты группы эксплуатации А длиной 200 мм, шириной 200 мм и толщиной 40 мм:

А.2.К.4

Пример условного обозначения плиты фигурного типа смешанной коллекции группы эксплуатации Б трех типоразмеров (172×115×60 мм, 115×115×60 мм, 115×57×60 мм):

Б.1.Фсм.6

4.2.9 Цементный бетон относится к негорючим (НГ) строительным материалам.

При наличии требования искробезопасности бетона плит (или наружный слой плит) следует изготавливать их на песках, отсевах дробления и крупном заполнителе из мрамора или известняка.

4.3 Характеристики плит

4.3.1 Прочность бетона плит на сжатие характеризуют классами по прочности на сжатие: В22,5; В25; В30; В35; В40.

Класс бетона плит по прочности на растяжение при изгибе принимают: Btb3,2; Btb3,6; Btb4,0; Btb4,4; Btb4,8.

При соотношении длины к толщине изделия как 3:1 и менее класс бетона плит по прочности на растяжение при изгибе не нормируется.

Класс бетона плит по прочности на сжатие и растяжение при изгибе принимают по проекту строительства с учетом групп эксплуатации плит и указывают в заказе потребителя.

4.3.2 Значение нормируемой отпускной прочности тяжелого и мелкозернистого бетонов плит должно составлять не менее 90 % от класса бетона плит по прочности на сжатие и класса бетона по прочности на растяжение при изгибе.

Примечание - Допускается по согласованию потребителя с изготовителем значение нормируемой отпускной прочности бетона плит принимать 70 %.

4.3.3 Фактическая прочность бетона плит должна соответствовать требуемой по ГОСТ 18105, в зависимости от нормируемой прочности и показателей фактической однородности бетона по прочности.

4.3.4 Марку бетона плит по морозостойкости принимают по проекту строительства, но не ниже F2200.

(Поправка)

4.3.5 Водопоглощение бетона плит не должно превышать по массе, %:

5,0 - для плит из тяжелого бетона;

6,0 - для плит из мелкозернистого бетона и двухслойных плит.

4.3.6 Объем вовлеченного воздуха в бетонных смесях должен находиться в пределах 3 - 5 % (для тяжелого бетона) и 4 - 8 % (для мелкозернистого бетона) и корректироваться в зависимости от получаемой морозостойкости бетона.

4.3.7 Истираемость бетона согласно ГОСТ 13015 должна быть:

- марки G1 - не более 0,7 г/см2;

- марки G2 - не более 0,8 г/см2;

- марки G3 - не более 0,9 г/см2.

Марки по истираемости в зависимости от группы эксплуатации плит принимают по таблице 1.

4.3.8 Толщина защитного слоя бетона назначается по действующим нормативно-техническим документам*.

__________

* В Российской Федерации действует СП 34.13330.2012.

4.3.9 Ширина раскрытия трещин в плитах не должна превышать 0,05 мм.

4.4 Требования к материалам

4.4.1 Состав бетона подбирают в соответствии с требованиями ГОСТ 27006.

4.4.2 Бетонные смеси приготовляют по ГОСТ 7473. Для изделий, изготавливаемых методом вибропрессования, удобоукладываемость и объем вовлеченного воздуха не нормируются.

4.4.3 Для приготовления бетонной смеси следует применять портландцемент на клинкере нормированного состава без минеральных добавок и с минеральными добавками доменного гранулированного шлака до 5 %, портландцемент для дорожных и аэродромных покрытий, содержащие в цементном клинкере трехкальциевого алюмината (С3А) не более 7 %, оксида магния (MgO) не более 5 %, щелочных оксидов в пересчете на Na2O не более 0,8 % массы цемента, отвечающие требованиям ГОСТ 10178, ГОСТ 31108, ГОСТ 33174 и действующим нормативно-техническим документам**. Допускается применение белых портландцементов по ГОСТ 965 и цветных портландцементов по ГОСТ 15825.

__________

** В Российской Федерации действует ГОСТ Р 55224-2012 «Цементы для транспортного строительства. Технические условия».

4.4.4 В качестве мелкого заполнителя для бетона плит применяют природные, обогащенные и фракционированные, а также дробленые обогащенные пески по ГОСТ 8736, ГОСТ 31424, ГОСТ 22856, удовлетворяющие требованиям ГОСТ 26633.

Для мелкозернистого бетона применяют пески с модулем крупности не менее 2,2, а для тяжелого бетона - не менее 2,0. Допускается применять пески с модулем крупности менее указанных при условии обеспечения требований к прочности, морозостойкости, истираемости бетона.

4.4.5 В качестве крупного заполнителя применяют щебень из естественного камня и гравия по ГОСТ 8267, ГОСТ 31424, ГОСТ 22856, удовлетворяющие требованиям ГОСТ 26633.

Наибольший размер зерен крупного заполнителя:

- 10 мм - для плит толщиной до 50 мм;

- 20 мм - для плит толщиной более 50 мм.

4.4.6 Марки щебня по прочности на сжатие должны быть не ниже:

- 1200 - для щебня из изверженных пород;

- 800 - для щебня из осадочных пород.

4.4.7 Марка щебня по морозостойкости должна быть не ниже F200.

4.4.8 Вяжущие и заполнители должны соответствовать требованиям ГОСТ 30108 по показателю удельной эффективной активности естественных радионуклидов в соответствии с заказом.

4.4.9 Добавки, применяемые для приготовления бетонной смеси, должны удовлетворять ГОСТ 24211.

Типы вводимых добавок назначают при подборе состава бетона (приложение В).

4.4.10 Вода для приготовления бетона - согласно ГОСТ 23732.

4.4.11 Для изготовления цветных плит следует применять пигменты. Виды и объем (масса) пигментов, вводимых в бетонную смесь, приведены в приложении Г.

4.4.12 При тепловлажностной обработке плит следует соблюдать мягкие режимы твердения (температура не выше 70 °C) с предельной скоростью подъема и снижения температуры обработки не более 15 °C/ч. Режим твердения изделий, изготовленных методом вибропрессования, - температура 35 - 40 °C и влажность 80 - 90 %.

4.4.13 Для конструктивного армирования плит следует применять арматурную проволоку класса Вр1 по ГОСТ 6727 или арматуру композитную полимерную - АСК (стеклокомпозитную) или АБК (базальтокомпозитную) по ГОСТ 31938.

Монтажные петли следует изготовлять из горячекатанной гладкой арматурной стали диаметром 6 мм класса А240 марки ВСт3сп2 по ГОСТ 5781.

4.4.14 Сварные арматурные изделия должны соответствовать ГОСТ 10922.

4.4.15 Крепление композитной полимерной арматуры допускается осуществлять отожженной стальной низкоуглеродной проволокой, пластиковыми хомутами или при помощи специальных пластиковых клипс (звездочек) по ГОСТ 3282.

4.5 Требования к точности изготовления

4.5.1 Значения действительных отклонений геометрических параметров плит не должны превышать предельных, указанных в таблице 2.

Таблица 2 - Значения предельных отклонений геометрических параметров плит

|

Вид отклонения геометрического параметра |

Геометрический параметр и его значение, мм |

Предельное отклонение для плит бетонных, мм |

|

|

Для дорог |

Для тротуаров |

||

|

Отклонение линейного размера |

Длина, ширина до 120 включ. |

±3 |

±2 |

|

Св. 120 до 250 |

±4 |

±2 |

|

|

Св. 250 до 500 |

±5 |

±2 |

|

|

Св. 500 до 1000 |

±6 |

±2 |

|

|

Св. 1000 до 1600 |

±8 |

- |

|

|

Св. 1600 до 2500 |

±10 |

- |

|

|

Св. 2500 до 4000 |

±12 |

- |

|

|

Св. 4000 |

±15 |

- |

|

|

Толщина |

±4 |

±3 |

|

|

Отклонение от прямолинейности |

Прямолинейность профиля лицевой поверхности плиты в любом сечении на всей длине и ширине, мм |

|

|

|

До 300 включ. |

1 |

1 |

|

|

Св. 300 до 500 |

2 |

2 |

|

|

Св. 500 до 1000 |

2,5 |

2 |

|

|

Св. 1000 до 1600 |

3 |

- |

|

|

Св. 1600 до 2500 |

4 |

- |

|

|

Св. 2500 до 4000 |

5 |

- |

|

|

Св. 4000 |

6 |

- |

|

|

Отклонение от плоскостности* |

До 300 включ. |

1 |

1 |

|

Св. 300 до 500 |

2 |

2 |

|

|

Св. 500 до 2500 |

4 |

- |

|

|

Св. 2500 до 4000 |

5 |

- |

|

|

Св. 4000 |

6 |

- |

|

|

Отклонение от перпендикулярности |

Перпендикулярность смежных граней плит на участке длиной 500, мм |

4 |

2 |

|

Отклонение толщины фактурного слоя |

Толщина слоя, мм До 8 |

-1 |

-1 |

|

Св. 8 |

-2 |

-2 |

|

|

Св. 8 |

-2 |

-2 |

|

|

* Для плит, имеющих неплоскую лицевую поверхность, данный показатель не нормируется. |

|||

(Поправка)

4.5.2 Для конструктивно армированных плит отклонение от толщины защитного слоя бетона должно соответствовать требованиям ГОСТ 13015.

4.6 Требования к качеству поверхности и внешнему виду

4.6.1 Для плит фактические размеры раковин, местных наплывов, впадин и околов ребер на бетонных поверхностях изделий не должны превышать значений, указанных в таблице 3.

4.6.2 Лицевые поверхности плит могут быть гладкими, рельефными, с дополнительной декоративной обработкой, с обнажением заполнителя. Вид обработки для получения различных поверхностей устанавливается изготовителем.

Таблица 3 - Размеры допустимых дефектов на бетонных поверхностях плит

|

Поверхность изделия |

Диаметр или наибольший размер раковин, мм |

Высота местного наплыва (выступа) или глубина впадины*, мм |

Количество раковин или наплывов на 1 м2 изделий, не более, шт. |

Глубина окола бетона на ребре или на поверхности изделия, мм |

Суммарная длина околов ребер не более, мм/м |

|

Лицевая |

10 |

5 |

5 |

5 |

30 |

|

Нелицевая |

15 |

10 |

Не регламентируется |

10 |

Не регламентируется |

|

* Для плит с дополнительной обработкой фактурного слоя высота местного наплыва (выступа) или глубина впадины не регламентируются. |

|||||

4.6.3 Внешний вид, цвет и рельеф лицевых поверхностей плит должны соответствовать эталонам предприятия-изготовителя.

Плиты с многоцветным фактурным слоем «Колормикс» могут быть чистых цветов, смешанных оттенков и с переходом цвета. Количество продукции каждого цвета в пределах поддона (транспортного пакета) не нормируется.

4.6.4 На лицевой поверхности плит не допускаются жировые пятна и пятна ржавчины. Допускаются на поверхности плит выцветы (высолы), не влияющие на физико-механические свойства (прочность, морозостойкость, истираемость) изделия.

4.6.5 Цвет и вид лицевой поверхности устанавливают по согласованию между изготовителем и потребителем и оговаривают в документе на поставку.

5 Маркировка

5.1 Маркировка должна быть нанесена на изделие способами, соответствующими ГОСТ 13015. При упаковке тротуарных плит на транспортных поддонах допускается наносить маркировку непосредственно на упаковку, этикетку или ярлык. При этом этикетку наклеивают, а ярлык прикрепляют на упаковку способом, обеспечивающим их сохранность при транспортировании и хранении.

Маркировку тротуарных плит, поставляемых без упаковки, допускается наносить на 10 % изделий каждой партии, при этом допускается наносить отдельные маркировочные надписи из числа указанных в 5.2.

5.2 Маркировка должна содержать:

- товарный знак или краткое наименование предприятия-изготовителя;

- условное обозначение плит;

- дату изготовления плит;

- штамп технического контроля;

- массу упаковочной единицы.

6 Приемка

6.1 Плиты принимают партиями по ГОСТ 13015 и настоящему стандарту службой технического контроля предприятия-изготовителя.

6.2 В состав партии включают изделия одного вида, последовательно изготовленные по одной технологии из материалов одного вида в течение не более одних суток.

При выпуске плит тротуарных в количестве не более 50 м2 в сутки допускается в состав партии включать плиты, изготовленные в течение не более одной недели.

6.3 Плиты принимают по результатам приемо-сдаточных испытаний - по показателям прочности согласно ГОСТ 18105 (классу бетона по прочности на сжатие, классу бетона по прочности на растяжение при изгибе, отпускной прочности), точности геометрических параметров, толщины защитного слоя бетона до арматуры.

6.3.1 Плиты по показателям, проверяемым путем осмотра и характеризующим соответствие внешнего вида плит эталону, по цвету, наличию жировых и ржавых пятен, правильности нанесения маркировочных надписей принимают путем сплошного контроля.

6.3.2 Плиты по показателям точности геометрических параметров, качеству бетонной поверхности, ширины раскрытия технологических трещин следует принимать по результатам выборочного контроля в соответствии с таблицей 4.

Таблица 4 - Объемы выборки

В штуках

|

Объем партии |

Объем выборки |

Браковочное число |

|

До 25 |

5 |

1 |

|

От 26 до 90 |

8 |

2 |

|

От 91 до 280 |

13 |

2 |

|

От 281 до 500 |

20 |

3 |

|

От 501 и свыше |

32 |

4 |

6.4 Плиты принимают по результатам периодических испытаний - по показателям прочности, морозостойкости, водопоглощения, истираемости, трещиностойкости (для армированных плит) и удельной эффективной активности естественных радионуклидов.

6.4.1 Испытания плит на морозостойкость, истираемость, водопоглощение, определение удельной эффективной активности естественных радионуклидов и уточнение переходных коэффициентов по прочности проводят при освоении производства, изменении состава бетона, технологии, вида и качества материалов. Испытания плит на морозостойкость, истираемость, водопоглощение проводят не реже одного раза в 6 мес, а определение удельной эффективной активности естественных радионуклидов и уточнение переходных коэффициентов по прочности выполняют не реже одного раза в год.

Испытания нагружением в процессе серийного производства проводят, как это предусмотрено в технических условиях или рабочей документации на плиты.

6.5 Показатели свойств бетонной смеси (удобоукладываемость, объем вовлеченного воздуха), соответствия арматурных изделий, прочности сварных соединений, которые не могут быть проверены на готовых изделиях, следует определять по журналам операционного контроля или путем контроля испытаний в соответствии с требованиями раздела 7.

6.6 Контроль прочности бетона плит - по ГОСТ 18105 и приложению Д.

6.7 Партия плит, не принятая по результатам выборочного контроля, должна подлежать поштучной приемке. При этом приемка плит должна проводиться по показателям, по которым партия не была принята.

6.8 Потребитель имеет право проводить контрольную проверку соответствия показателей качества плит, указанных в заказе, требованиям настоящего стандарта.

6.9 Каждая поставляемая партия изделий должна сопровождаться документом о качестве по ГОСТ 13015.

6.9.1 В документе о качестве должны быть указаны:

- наименование и адрес предприятия-изготовителя;

- номер и дата выдачи документа;

- номер партии или изделия (при поштучной поставке);

- наименование изделия, цвет плит, вид поверхности, обработка;

- число изделий каждой марки;

- дата изготовления изделий;

- проектные классы бетона по прочности и требуемая прочность бетона в проектном возрасте (МПа);

- отпускная прочность бетона (% и МПа);

- марка бетона по морозостойкости;

- марка бетона по истираемости;

- обозначение стандарта, технических условий или рабочей документации на изделие.

6.9.2 Кроме перечисленных в документе о качестве допускается указывать дополнительные данные, предусмотренные в стандарте, технических условиях или рабочей документации, в зависимости от назначения изделий, а также номер сертификата соответствия (при его наличии).

6.9.3 Наименование изделия должно соответствовать указанному в стандарте или рабочей документации.

6.9.4 Документ о качестве, сопровождающий поставляемую партию изделий, должен быть подписан работником предприятия-изготовителя, ответственным за качество продукции.

6.10 Потребитель имеет право проводить контрольную проверку изделий, применяя при этом методы испытаний, предусмотренные настоящим стандартом.

Для испытаний отбирают на объекте строительства изделия групп А и Б - с каждых 150 м2 покрытия (3 точки), группы В и Г - с каждых 100 м2 покрытия (2 точки). Не допускается отбор изделий из одного и того же ряда. Количество изделий должно обеспечивать проведение испытаний по всем нормируемым показателям качества.

7 Методы контроля

7.1 Прочность бетона на сжатие и растяжение при изгибе плит, изготовленных по литьевой и вибрационной технологии, следует определять на образцах стандартных размеров по ГОСТ 10180 и приложению Д.

7.2 Прочность бетона на сжатие и растяжение при изгибе плит, изготовленных штампованием или вибропрессованием, следует определять на образцах, выпиленных/выбуренных из изделия по ГОСТ 28570 и приложению Д.

7.3 Арбитражным методом является определение прочности бетона по ГОСТ 28570.

7.4 Допускается определять прочность бетона неразрушающими методами по ГОСТ 17624 и ГОСТ 22690 с обязательным установлением градуировочной зависимости для каждого вида и типоразмера тротуарных плит.

7.5 Морозостойкость бетона определяют по приложению Е.

7.6 Водопоглощение бетона плит определяют по ГОСТ 12730.3.

7.7 Истираемость бетона плит определяют по ГОСТ 13087.

7.8 Удобоукладываемость бетонной смеси (подвижность, жесткость) определяют по ГОСТ 10181.

7.9 Объем вовлеченного воздуха в бетонной смеси определяют по ГОСТ 10181.

7.10 Плотность бетона определяют по ГОСТ 12730.1.

7.11 Испытания плит нагружением (при армировании плит) выполняют по ГОСТ 8829.

7.12 Сварные арматурные изделия контролируют по ГОСТ 10922.

7.13 Размеры и положение конструктивной арматуры в плите, толщину защитного слоя бетона проверяют по ГОСТ 17625 или ГОСТ 22904.

7.14 Размеры, отклонения от прямолинейности и перпендикулярности плит, ширину раскрытия технологических трещин, размеры раковин, наплывов и околов бетона следует проверять методами, установленными ГОСТ 26433.0 и ГОСТ 26433.1. Замеры геометрических размеров следует проводить в соответствии ГОСТ 26433.1, учитывая шовообразователи, внесенные в чертежи.

7.15 Определение однотонности цвета и качества лицевой поверхности плит проводят визуально путем сравнения с двумя образцами-эталонами, один из которых имеет цвет менее насыщенного тона, а другой - более насыщенного тона. Сравнение с эталоном проводят на открытой площадке при дневном естественном освещении с расстояния 2 м под углом 90° к поверхности плит. Плиты, окрашенные слабее образца-эталона - менее насыщенного тона и сильнее образца-эталона - более насыщенного тона, приемке не подлежат.

7.16 Удельную эффективную активность естественных радионуклидов в изделиях определяют по ГОСТ 30108.

8 Транспортирование и хранение

8.1 Транспортировать и хранить плиты следует в соответствии с требованиями ГОСТ 13015, настоящего стандарта и Правил по охране труда при погрузочно-разгрузочных работах и размещении грузов.

8.2 Плиты перевозят в штабелях, контейнерах по ГОСТ 20259 или на поддонах (транспортных пакетах) по ГОСТ 18343 транспортом любого вида в соответствии с требованиями Правил перевозки грузов, утвержденных в установленном порядке, при этом:

- при транспортировании плит в штабелях изделия укладывают на прокладки, расположенные строго по вертикали одна над другой на расстоянии 0,25 длины плиты от каждого ее торца. Высота прокладок должна обеспечивать сохранность изделий при транспортировании и возможность захвата каждой плиты краном, а также свободный подъем при разгрузке;

- при транспортировании плит на поддонах (транспортных пакетах) изделия должны быть надежно закреплены, располагаться в пределах площади поддона, высота ножек поддонов должна обеспечивать возможность захвата краном или автопогрузчиком, конструкция поддона должна обеспечивать общую жесткость упаковочной единицы и сохранность изделий при транспортировании.

8.3 Высота штабеля плит и упаковочных единиц на поддонах при транспортировании должна быть не более 1,5 м.

8.4 Погрузка и выгрузка плит должны осуществляться способами, исключающими повреждения изделий и упаковки, погрузка плит навалом и разгрузка их сбрасыванием не допускаются.

8.5 Погрузка и разгрузка плит массой более 50 кг должны осуществляться в соответствии с 4.2.7.

8.6 Плиты хранят на складе готовой продукции рассортированными по маркам и видам, при этом они должны быть уложены в штабель или на поддоны способами, обеспечивающими сохранность при хранении.

8.7 Плиты в штабелях при хранении следует укладывать рядами в положение «на ребро», перевязанными стальной лентой по ГОСТ 3560 или стальной проволокой по ГОСТ 3282, либо лицевой поверхностью вверх на поперечных прокладках, расположенных строго по вертикали одна под другой на расстоянии 0,25 длины плиты от каждого ее торца. Высота прокладок должна обеспечивать сохранность изделий при хранении и возможность захвата каждой плиты краном, а также свободный подъем при погрузке. Высота штабеля плит при хранении должна быть не более 2,5 м.

8.8 Плиты на поддонах (транспортные пакеты) должны быть надежно закреплены - упакованы стальной, полипропиленовой (полиэстеровой, полиэфирной) лентой или в термоусадочную, или растягивающуюся пленку, или другими материалами и способами, обеспечивающими сохранность изделий, при этом в одной упаковочной единице (поддоне) должны быть изделия одного условного обозначения, если иное не указано в документах на поставку. Конструкция поддона должна обеспечивать сохранность изделий при хранении, проведении погрузочно-разгрузочных работ. Для сохранения лицевой поверхности изделий допускается применение прокладочных материалов.

8.9 Транспортные пакеты хранятся в сплошных штабелях, допускается установка пакетов друг на друга, при этом высота их должна быть не более 6 м, при условии соблюдения требований по технике безопасности.

8.10 По согласованию с потребителем допускаются другие виды упаковки, обеспечивающие сохранность изделий при хранении и транспортировании.

8.11 При приемке потребителем бетонных тротуарных плит на объекте, производитель не несет ответственности за дефекты (потертости, трещины, сколы) в количестве до 3 % от числа изделий.

9 Гарантии изготовителя

9.1 Изготовитель гарантирует соответствие поставляемых плит требованиям настоящего стандарта в течение трех лет с момента отгрузки плит при соблюдении правил транспортирования и хранения, установленных настоящим стандартом, и при условиях использования, рекомендованных изготовителем.

10 Указания по применению

10.1 Условия применения плит регламентируются проектом.

10.2 Плиты укладывают на выровненные щебеночные, бетонные, стабилизированные и песчаные основания в зависимости от физико-механических показателей основания и условий эксплуатации плит, указанных в проекте строительства.

При укладке плит на бетонное основание следует обеспечить устройство дренажа для исключения накопления излишней влаги под покрытием из бетонных плит.

10.3 После укладки плит, имеющих монтажные петли, лунки должны быть заделаны цементным раствором 1:3.

10.4 Для равномерности распределения цвета сборного бетонного покрытия продукции с многоцветным лицевым слоем необходимо укладывать плиты одновременно из разных поддонов, отбирая продукцию с поддона в вертикальном направлении.

10.5 Для сохранения эксплуатационных свойств и внешнего вида изделий не рекомендуется их очистка от грязи, снега и наледи острыми металлическими предметами, а также следует исключить пробуксовку транспортных средств, оборудованных шинами с шипами или цепями.

10.6 После укладки плит швы между ними должны быть заполнены песком, каменной крошкой (гранитной, мраморной и пр.) или предназначенными для этого специальными составами. Материал заполнения швов должен быть без примесей и не содержать солей и органических примесей, которые могут вызвать появление высолов. Недопустимо для заполнения швов между плитами использовать сухие составы, содержащие цемент.

Приложение А

(рекомендуемое)

Форма и размеры плит

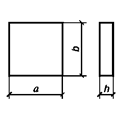

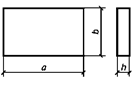

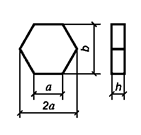

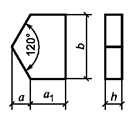

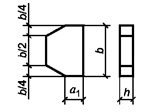

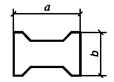

А.1 Примеры конфигураций и размеров плит приведены в таблице А.1. Допускается изготовление плит других форм и размеров.

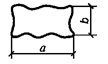

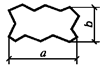

А.2 Допускается изготовление плит с рифленой поверхностью с размерами углублений до 5 мм.

А.3 Допускается изготовление плит с фаской, установленной заводом-изготовителем.

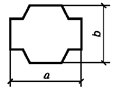

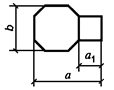

Таблица А.1 - Примеры конфигураций и размеров плит

|

Марка |

Конфигурация |

Размеры, мм |

Масса, кг |

Кол. плит в 1 м2, шт. |

|||||

|

Длина |

Ширина |

Толщина h плит, укладываемых на |

|||||||

|

а |

а1 |

b |

щебеночных и бетонных основаниях |

песчаных и стабилизированных основаниях |

щебеночных и бетонных основаниях на тротуарах в местах заезда тяжелого транспорта |

||||

|

Квадратные плиты |

|||||||||

|

1К.5 |

|

200 |

- |

200 |

50 |

70 |

80 |

7,68 |

25,0 |

|

1К.6 |

|||||||||

|

1К.8 |

|||||||||

|

2К.5 |

250 |

- |

250 |

- |

15,00 |

16,0 |

|||

|

2К.6 |

250 |

- |

250 |

11,30 |

12,75 |

||||

|

280 |

280 |

100 |

|

|

|||||

|

2К.10 |

50 |

- |

250 |

15,00 |

16,0 |

||||

|

3К.5 |

300 |

- |

300 |

21,0 |

11,1 |

||||

|

3К.6 |

|||||||||

|

3К.10 |

|||||||||

|

4К.5 |

375 |

- |

375 |

70 |

33,75 |

7,16 |

|||

|

4К.7 |

|||||||||

|

4К.10 |

|||||||||

|

5К.5 |

400 |

- |

400 |

50 |

70 |

100 |

38,4 |

6,25 |

|

|

5К.7 |

|||||||||

|

5К.10 |

|||||||||

|

6К.5 |

500 |

- |

500 |

60,0 |

4,00 |

||||

|

6К.7 |

|||||||||

|

6К.10 |

|||||||||

|

7К.6 |

750 |

- |

750 |

60 |

80 |

135,0 |

1,78 |

||

|

7К.8 |

|||||||||

|

7К.10 |

|||||||||

|

8К.8 |

1000 |

- |

1000 |

80 |

100 |

240,0 |

1,00 |

||

|

8К.10 |

|||||||||

|

Прямоугольные плиты |

|||||||||

|

1П.5 |

|

375 |

- |

250 |

50 |

60 |

100 |

22,5 |

10,67 |

|

1П.6 |

|||||||||

|

1П.10 |

|||||||||

|

2П.5 |

500 |

- |

250 |

70 |

30,0 |

8,0 |

|||

|

2П.7 |

|||||||||

|

2П.10 |

|||||||||

|

3П.5 |

500 |

- |

375 |

45,0 |

5,33 |

||||

|

3П.7 |

|||||||||

|

3П.10 |

|||||||||

|

4П.6 |

750 |

- |

375 |

60 |

70 |

67,5 |

3,68 |

||

|

4П.7 |

|||||||||

|

4П.10 |

|||||||||

|

5П.6 |

750 |

- |

503 |

90,0 |

2,7 |

||||

|

5П.7 |

|||||||||

|

5П.10 |

|||||||||

|

6П.8 |

1000 |

- |

500 |

80 |

80 |

150,4 |

2,0 |

||

|

6П.10 |

|||||||||

|

1П.7 |

240 |

- |

120 |

70 |

70 |

4,80 |

34,72 |

||

|

Шестиугольные плиты |

|||||||||

|

1Ш.5 |

|

250 |

- |

432 |

50 |

60 |

100 |

38,8 |

6,17 |

|

1К.6 |

|||||||||

|

1Ш.10 |

|||||||||

|

2Ш.5 |

375 |

- |

648 |

70 |

87,4 |

1,37- |

|||

|

2Ш.7 |

|||||||||

|

2Ш.10 |

|||||||||

|

3Ш.6 |

500 |

- |

865 |

60 |

80 |

155,7 |

0,65 |

||

|

3Ш.8 |

|||||||||

|

3Ш.10 |

|||||||||

|

Пятиугольные доборные плиты для окаймления квадратных и прямоугольных плит при диагональном способе их укладки |

|||||||||

|

1Д.5 |

|

177 |

90 |

353 |

50 |

60 |

100 |

15,12 |

15,87 |

|

1Д.6 |

|||||||||

|

1Д.10 |

|||||||||

|

2Д.5 |

212 |

253 |

414 |

35,9 |

6,73 |

||||

|

2Д.6 |

|||||||||

|

2Д.10 |

|||||||||

|

3Д.5 |

233 |

152 |

466 |

30,0 |

7,99 |

||||

|

3Д6 |

|||||||||

|

3Д.10 |

|||||||||

|

4Д.5 |

265 |

178 |

530 |

39,5 |

6,08 |

||||

|

4Д.6 |

|||||||||

|

4Д.10 |

|||||||||

|

5Д.5 |

283 |

368 |

566 |

69,2 |

3,47 |

||||

|

5Д.6 |

|||||||||

|

5Д.10 |

|||||||||

|

6Д.5 |

353 |

90 |

706 |

45,16 |

5,31 |

||||

|

6Д.6 |

|||||||||

|

6Д.10 |

|||||||||

|

7Д.6 |

529 |

442 |

1058 |

60 |

80 |

179,3 |

1,34 |

||

|

7Д.8 |

|||||||||

|

7Д.10 |

|||||||||

|

8Д.8 |

707 |

85 |

1414 |

80 |

100 |

149,6 |

1,03 |

||

|

8Д.10 |

|||||||||

|

Пятиугольные доборные плиты для окаймления шестиугольных плит |

|||||||||

|

9Д.5 |

|

125 |

125 |

432 |

50 |

60 |

100 |

19,5 |

12,34 |

|

9Д.6 |

|||||||||

|

9Д.10 |

|||||||||

|

10Д.5 |

187 |

375 |

648 |

70 |

72,86 |

3,29 |

|||

|

10Д.7 |

|||||||||

|

10Д.10 |

|||||||||

|

11Д.6 |

250 |

250 |

865 |

60 |

80 |

77,85 |

3,08 |

||

|

11Д.8 |

|||||||||

|

11Д.10 |

|||||||||

|

Четырехугольные доборные плиты для окаймления шестиугольных плит |

|||||||||

|

12Д.5 |

|

- |

216 |

500 |

50 |

60 |

100 |

19,5 |

7,63 |

|

12Д.6 |

|||||||||

|

12Д.10 |

|||||||||

|

13Д.5 |

- |

324 |

750 |

70 |

43,74 |

3,40 |

|||

|

13Д.7 |

|||||||||

|

13Д.10 |

|||||||||

|

14Д.6 |

- |

433 |

1000 |

60 |

80 |

77,9 |

1,91 |

||

|

14Д.8 |

|||||||||

|

14Д.10 |

|||||||||

|

Фигурные, плиты и элементы мощения |

|||||||||

|

1Ф1.7 |

|

200 |

- |

200 |

70 |

70 |

100 |

6,280 |

38,18 |

|

1Ф1.10 |

|||||||||

|

2Ф1.7 |

300 |

- |

296 |

13,94 |

17,21 |

||||

|

2Ф1.10 |

|||||||||

|

3Ф1.7 |

430 |

- |

430 |

29,21 |

8,21 |

||||

|

3Ф1.10 |

|||||||||

|

Ф2.7 |

|

285 |

- |

200 |

70 |

70 |

100 |

951 |

25,24 |

|

Ф2.10 |

|||||||||

|

1Ф3.7 |

|

200 |

- |

186 |

70 |

70 |

100 |

6,47 |

38,49 |

|

1Ф3.10 |

55,8 |

6,15 |

|||||||

|

2Ф3.7 |

500 |

- |

470 |

55,8 |

6,15 |

||||

|

2Ф3.10 |

|||||||||

|

Ф4.7 |

|

250 |

- |

200 |

70 |

70 |

100 |

7,21 |

33,56 |

|

Ф4.10 |

|||||||||

|

1Ф5.7 |

|

200 |

- |

222 |

70 |

70 |

100 |

7,94 |

30,23 |

|

1Ф5.10 |

|||||||||

|

2Ф5.7 |

290 |

- |

260 |

13,6 |

17,67 |

||||

|

2Ф5.10 |

|||||||||

|

3Ф5.7 |

300 |

- |

150 |

7,2 |

33,33 |

||||

|

3Ф5.10 |

|||||||||

|

4Ф5.7 |

300 |

- |

300 |

14,4 |

16,6 |

||||

|

4Ф5.10 |

|||||||||

|

5Ф5.7 |

400 |

- |

444 |

31,97 |

7,51 |

||||

|

5Ф5.10 |

|||||||||

|

1Ф6.7 |

|

250 |

- |

200 |

70 |

70 |

70 |

7,2 |

33,33 |

|

1Ф6.10 |

|||||||||

|

2Ф6.7 |

500 |

- |

400 |

28,8 |

8,33 |

||||

|

2Ф6.10 |

|||||||||

|

1Ф7.7 |

|

300 |

- |

300 |

70 |

70 |

70 |

17,16 |

13,99 |

|

1Ф7.10 |

|||||||||

|

2Ф7.7 |

400 |

- |

330 |

26,97 |

8,90 |

||||

|

2Ф7.10 |

|||||||||

|

3Ф7.7 |

560 |

- |

400 |

44,57 |

5,50 |

||||

|

3Ф7.10 |

|||||||||

|

1Ф8.7 |

|

200 |

- |

150 |

70 |

70 |

100 |

4,66 |

51,55 |

|

1Ф8.10 |

|||||||||

|

2Ф8.7 |

470 |

- |

300 |

22,61 |

10,62 |

||||

|

2Ф8.10 |

|||||||||

|

1Ф9.7 |

|

244 |

- |

195 |

70 |

70 |

100 |

9,53 |

25,19 |

|

1Ф9.10 |

|||||||||

|

2Ф9.7 |

300 |

- |

300 |

18,0 |

13,33 |

||||

|

2Ф9.10 |

|||||||||

|

1Ф10.7 |

|

210 |

- |

112 |

70 |

70 |

100 |

4,58 |

53,76 |

|

1Ф10.10 |

|||||||||

|

2Ф10.7 |

392 |

- |

210 |

16,31 |

14,71 |

||||

|

2Ф10.10 |

|||||||||

|

1Ф11.7 |

|

175 |

- |

170 |

70 |

70 |

100 |

4,84 |

51,02 |

|

1Ф11.10 |

|||||||||

|

2Ф11.7 |

302 |

- |

292 |

13,76 |

17,92 |

||||

|

2Ф11.10 |

|||||||||

|

Ф12.7 |

|

218 |

- |

154 |

70 |

70 |

100 |

5,69 |

42,19 |

|

Ф12.10 |

|||||||||

|

Ф13.7 |

|

220 |

- |

205 |

70 |

70 |

100 |

7,53 |

31,85 |

|

Ф13.10 |

|||||||||

|

Ф14.7 |

|

300 |

- |

300 |

70 |

70 |

100 |

18,71 |

12,82 |

|

Ф14.10 |

|||||||||

|

Ф15.7 |

|

310 |

- |

250 |

70 |

70 |

100 |

15,0 |

16,0 |

|

Ф15.10 |

|||||||||

|

1Ф7.8 |

|

200 |

- |

165 |

70 |

70 |

70 |

5,28 |

35,71 |

|

1Ф9.8 |

|

240 |

- |

220 |

70 |

70 |

100 |

8,89 |

21,60 |

|

1Ф16.8 |

|

238 |

- |

119 |

80 |

80 |

100 |

5,42 |

35,33 |

|

1Ф17.8 |

|

245 |

- |

132 |

80 |

80 |

100 |

5,15 |

37,31 |

|

1Ф18.8 |

|

230 |

90 |

140 |

80 |

80 |

100 |

5,04 |

37,74 |

|

Элементы декоративные дорожные |

|||||||||

|

ЭДД1.10 |

|

200 |

- |

100 |

100 |

100 |

100 |

6,86 |

50,0 |

|

ЭДД2.10 |

|

100 |

- |

100 |

100 |

100 |

100 |

3,43 |

100,0 |

|

ЭДД3.10 |

|

400 |

- |

400 |

100 |

100 |

100 |

54,86 |

6,25 |

|

ЭДД4.7 |

|

200 |

- |

300 |

70 |

70 |

|

12,8 |

20,0 |

|

ЭДД4.10 |

170 |

- |

141 |

6,57 |

52,6 |

||||

|

Примечание - Размер |

|||||||||

Приложение Б

(рекомендуемое)

Армирование плит

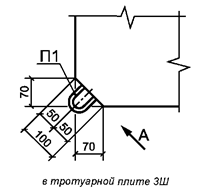

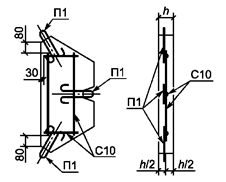

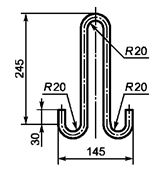

1 Детали установки петель указаны на рисунке Б.1.

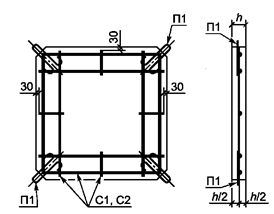

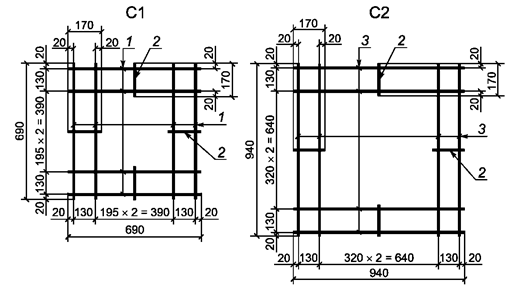

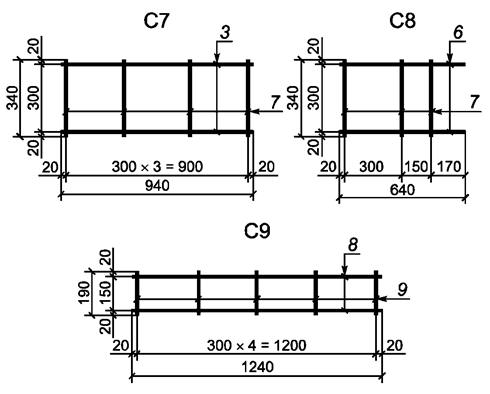

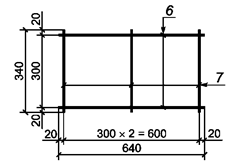

2 Расположение арматуры в плитах указано на рисунках Б.2 - Б.7.

3 Арматурные изделия приведены на рисунках Б.8 - Б.13.

4 Спецификация арматурных изделий на одну плиту и на одно арматурное изделие, выборка композитной полимерной стали/арматуры на одну плиту приведены в таблицах Б.1 - Б.7.

Примечание - По согласованию с потребителем допускается изменение армирования плит (конструкции сеток, диаметра и класса арматуры, формы и привязки монтажных петель), связанной с установкой монтажных петель.

Тротуарные плиты 7К, 8К, 4П, 5П, 6П, 7П, 8П и в прямых углах плиты 11Д (марка и параметры плит указаны в таблице А.1 приложения А)

|

|

|

|

Примечание - Допускается установка петель на нижней поверхности или боковых гранях плит. Рисунок Б.1 - Детали установки петель П1 |

|

|

Рисунок Б.2 - Армирование тротуарных плит 7К, 8К |

|

|

Рисунок Б.3 - Армирование тротуарных плит 4П, 5П, 6П |

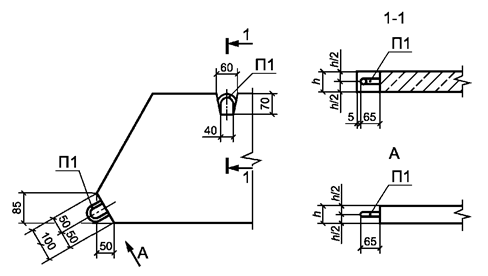

Рисунок Б.4 - Армирование тротуарной плиты 3Ш |

|

Рисунок Б.5 - Армирование тротуарных плит 7Д, 8Д |

|

|

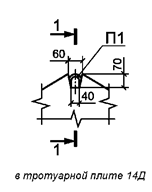

Рисунок Б.6 - Армирование тротуарной плиты 11Д Рисунок Б.7 - Армирование тротуарной плиты 14Д |

|

|

Рисунок Б.8 - Арматурные сетки С1, С2 |

|

|

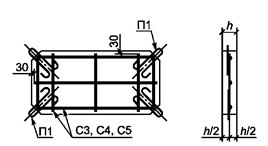

Рисунок Б.9 - Арматурные сетки С3, С4, С5 |

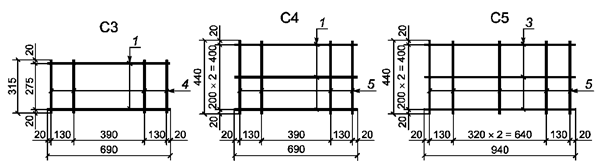

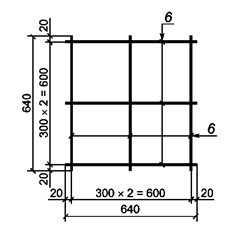

|

|

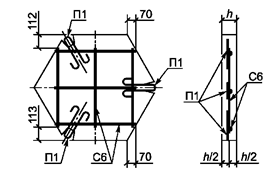

Рисунок Б.10 - Арматурная сетка С6 |

|

|

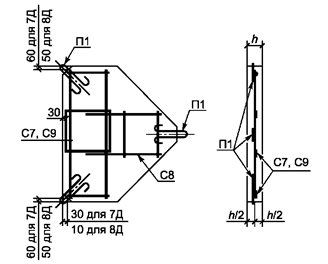

Рисунок Б.11 - Арматурные сетки С7, С8, С9 |

|

|

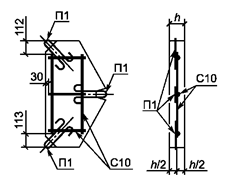

Рисунок Б.12 - Арматурная сетка С10 |

|

|

Рисунок Б.13 - Петля П1 |

|

Таблица Б.1 - Спецификация арматурных изделий на одну плиту

|

Марка плиты |

Сетка |

Петля |

||

|

Марка |

Кол. шт. |

Марка |

Кол. шт. |

|

|

7К |

С1 |

1 |

П1 |

4 |

|

8К |

С2 |

|||

|

4П |

С3 |

|||

|

5П |

С4 |

|||

|

6П |

С5 |

3 |

||

|

3Ш |

С6 |

|||

|

7Д |

С7, С8 |

|||

|

8Д |

С8, С9 |

|||

|

11Д |

С10 |

|||

|

14Д |

||||

Таблица Б.2 - Спецификация и выборка стали на одно арматурное изделие

|

Марка изделия |

Поз. |

Диаметр, мм |

Длина, мм |

Кол. шт. |

Общая длина, м |

Масса поз., кг |

Выборка стали |

|

|

Диаметр, мм |

Масса изделия, кг |

|||||||

|

С1 |

1 |

4Вр1 |

690 |

8 |

5,52 |

0,51 |

4Вр1 |

0,57 |

|

2 |

170 |

4 |

0,68 |

0,06 |

- |

|||

|

С2 |

3 |

940 |

8 |

7,52 |

0,69 |

4Вр1 |

0,75 |

|

|

2 |

170 |

4 |

0,68 |

0,06 |

- |

|||

|

С3 |

1 |

690 |

2 |

1,38 |

0,13 |

4Вр1 |

0,25 |

|

|

4 |

315 |

4 |

1,26 |

0,12 |

- |

|||

|

С4 |

1 |

690 |

3 |

2,07 |

0,19 |

4Вр1 |

0,35 |

|

|

5 |

440 |

4 |

1,76 |

0,16 |

- |

|||

|

С5 |

3 |

940 |

3 |

2,82 |

0,26 |

4Вр1 |

0,43 |

|

|

5 |

440 |

5 |

2,20 |

0,20 |

- |

|||

|

С6 |

3 |

640 |

6 |

3,84 |

0,35 |

4Вр1 |

0,35 |

|

|

С7 |

3 |

940 |

2 |

1,88 |

0,35 |

4Вр1 |

0,72 |

|

|

7 |

340 |

4 |

1,36 |

0,37 |

- |

|||

|

С8 |

6 |

640 |

2 |

1,28 |

0,24 |

4Вр1 |

0,33 |

|

|

7 |

340 |

3 |

1,02 |

0,09 |

- |

|||

|

С9 |

8 |

1240 |

2 |

2,48 |

1,23 |

4Вр1 |

1,67 |

|

|

9 |

190 |

5 |

0,95 |

0,44 |

- |

|||

|

С10 |

6 |

640 |

2 |

1,28 |

0,24 |

4Вр1 |

0,33 |

|

|

7 |

340 |

3 |

1,02 |

0,09 |

- |

|||

|

П1 |

10 |

6А240 |

665 |

1 |

0,665 |

0,15 |

6А240 |

0,15 |

Таблица Б.3 - Спецификация и выборка композитной полимерной арматуры диаметром 6 мм на одно арматурное изделие

|

Марка изделия |

Поз. |

Диаметр, мм |

Длина, мм |

Кол. шт. |

Общая длина, м |

Масса поз., кг |

Масса изделия, кг |

|

С1 |

1 |

АСК-6-1000/50 или АБК-6-1000/50 |

690 |

8 |

5,52 |

0,34 |

0,38 |

|

2 |

170 |

4 |

0,68 |

0,04 |

|||

|

С2 |

3 |

940 |

8 |

7,52 |

0,46 |

0,50 |

|

|

2 |

170 |

4 |

0,68 |

0,04 |

|||

|

С3 |

1 |

690 |

2 |

1,38 |

0,08 |

0,16 |

|

|

4 |

315 |

4 |

1,26 |

0,08 |

|||

|

С4 |

1 |

690 |

3 |

2,07 |

0,13 |

0,23 |

|

|

5 |

440 |

4 |

1,76 |

0,11 |

|||

|

С5 |

3 |

940 |

3 |

2,82 |

0,17 |

0,31 |

|

|

5 |

440 |

5 |

2,2 |

0,13 |

|||

|

С6 |

3 |

640 |

6 |

3,84 |

0,23 |

0,23 |

|

|

С7 |

3 |

940 |

2 |

1,88 |

0,11 |

0,20 |

|

|

7 |

340 |

4 |

1,36 |

0,08 |

|||

|

С8 |

6 |

640 |

2 |

1,28 |

0,08 |

0,14 |

|

|

7 |

340 |

3 |

1,02 |

0,06 |

|||

|

С9 |

8 |

1240 |

2 |

2,48 |

0,15 |

0,21 |

|

|

9 |

190 |

5 |

0,95 |

0,06 |

|||

|

С10 |

6 |

640 |

2 |

1,28 |

0,08 |

0,14 |

|

|

7 |

340 |

3 |

1,02 |

0,06 |

|||

|

П1 |

10 |

6А240 |

665 |

1 |

0,665 |

0,15 |

0,15 |

Таблица Б.4 - Спецификация и выборка композитной полимерной арматуры диаметром 4 мм на одно арматурное изделие

|

Марка изделия |

Поз. |

Диаметр, мм |

Длина, мм |

Кол. шт. |

Общая длина, м |

Масса поз., кг |

Масса изделия, кг |

|

С1 |

1 |

АСК-4-1000/50 или АБК-4-1000/50 |

690 |

8 |

5,52 |

0,15 |

0,17 |

|

2 |

170 |

4 |

0,68 |

0,02 |

|||

|

С2 |

3 |

940 |

8 |

7,52 |

0,20 |

0,22 |

|

|

2 |

170 |

4 |

0,68 |

0,02 |

|||

|

С3 |

1 |

690 |

2 |

1,38 |

0,04 |

0,07 |

|

|

4 |

315 |

4 |

1,26 |

0,03 |

|||

|

С4 |

1 |

690 |

3 |

2,07 |

0,06 |

0,10 |

|

|

5 |

440 |

4 |

1,76 |

0,05 |

|||

|

С5 |

3 |

940 |

3 |

2,82 |

0,08 |

0,14 |

|

|

5 |

440 |

5 |

2,2 |

0,06 |

|||

|

С6 |

3 |

640 |

6 |

3,84 |

0,10 |

0,10 |

|

|

С7 |

3 |

940 |

2 |

1,88 |

0,05 |

0,09 |

|

|

7 |

340 |

4 |

1,36 |

0,04 |

|||

|

С8 |

6 |

640 |

2 |

1,28 |

0,03 |

0,06 |

|

|

7 |

340 |

3 |

1,02 |

0,03 |

|||

|

С9 |

8 |

1240 |

2 |

2,48 |

0,07 |

0,09 |

|

|

9 |

190 |

5 |

0,95 |

0,03 |

|||

|

С10 |

6 |

640 |

2 |

1,28 |

0,03 |

0,06 |

|

|

7 |

340 |

3 |

1,02 |

0,03 |

|||

|

П1 |

10 |

6А240 |

665 |

1 |

0,665 |

0,15 |

0,15 |

Таблица Б.5 - Расход стали на одну плиту

|

Типоразмер, марка плиты |

Арматурная сталь по ГОСТ 5781 |

Арматурная сталь по ГОСТ 6727 |

Всего, кг |

||

|

Класс А240 |

Класс Вр1 |

||||

|

Диаметр 6 мм |

Итого, кг |

Диаметр 4 мм |

Итого, кг |

||

|

7К |

0,60 |

0,60 |

0,57 |

0,57 |

1,17 |

|

8К |

0,60 |

0,60 |

0,75 |

0,75 |

1,35 |

|

4П |

0,60 |

0,60 |

0,25 |

0,25 |

0,85 |

|

5П |

0,60 |

0,60 |

0,35 |

0,35 |

0,95 |

|

6П |

0,60 |

0,60 |

0,46 |

0,46 |

1,06 |

|

ЗШ |

0,45 |

0,45 |

0,35 |

0,35 |

0,80 |

|

7Д |

0,45 |

0,45 |

1,05 |

1,05 |

1,50 |

|

8Д |

0,45 |

0,45 |

2,00 |

2,00 |

2,45 |

|

11Д |

0,45 |

0,45 |

0,33 |

0,33 |

0,78 |

|

14Д |

0,45 |

0,45 |

0,33 |

0,33 |

0,78 |

Таблица Б.6 - Расход стали и композитной полимерной арматуры на одну плиту

|

Типоразмер, марка плиты |

Арматурная сталь по ГОСТ 5781 для петель |

АКП по ГОСТ 31938 |

Всего, кг |

||

|

АСК или АБК для сетки |

|||||

|

Диаметр 6 мм |

Итого, кг |

Диаметр 6 мм |

Итого, кг |

||

|

7К |

0,60 |

0,60 |

0,38 |

0,38 |

0,98 |

|

8К |

0,60 |

0,60 |

0,50 |

0,50 |

1,1 |

|

4П |

0,60 |

0,60 |

0,16 |

0,16 |

0,76 |

|

5П |

0,60 |

0,60 |

0,23 |

0,23 |

0,83 |

|

6П |

0,60 |

0,60 |

0,31 |

0,31 |

0,91 |

|

3Ш |

0,45 |

0,45 |

0,23 |

0,23 |

0,68 |

|

7Д |

0,45 |

0,45 |

0,34 |

0,34 |

0,79 |

|

8Д |

0,45 |

0,45 |

0,35 |

0,35 |

0,80 |

|

11Д |

0,45 |

0,45 |

0,14 |

0,14 |

0,59 |

|

14Д |

0,45 |

0,45 |

0,14 |

0,14 |

0,59 |

Таблица Б.7 - Расход стали и композитной полимерной арматуры на одну плиту

|

Типоразмер, марка плиты |

Арматурная сталь по ГОСТ 5781 для петель |

АКП по ГОСТ 31938 |

Всего, кг |

||

|

АСК или АБК для сетки |

|||||

|

Диаметр 6 мм |

Итого, кг |

Диаметр 4 мм |

Итого, кг |

||

|

7К |

0,60 |

0,60 |

0,17 |

0,17 |

0,77 |

|

8К |

0,60 |

0,60 |

0,22 |

0,22 |

0,82 |

|

4П |

0,60 |

0,60 |

0,07 |

0,07 |

0,67 |

|

5П |

0,60 |

0,60 |

0,10 |

0,10 |

0,70 |

|

6П |

0,60 |

0,60 |

0,14 |

0,14 |

0,74 |

|

3Ш |

0,45 |

0,45 |

0,10 |

0,10 |

0,55 |

|

7Д |

0,45 |

0,45 |

0,15 |

0,15 |

0,60 |

|

8Д |

0,45 |

0,45 |

0,15 |

0,15 |

0,60 |

|

11Д |

0,45 |

0,45 |

0,06 |

0,06 |

0,51 |

|

14Д |

0,45 |

0,45 |

0,06 |

0,06 |

0,51 |

Приложение В

(справочное)

Типы добавок для приготовления бетона плит

1 Пластифицирующие.

2 Суперпластификаторы.

3 Водоредуцирующие.

4 Воздухововлекающие.

5 Газообразующие.

6 Пластифицирующие-воздухововлекающие.

7 Пластифицирующие-стабилизирующие.

Допускается применять другие типы добавок при условии обеспечения проектных характеристик бетона плит.

Приложение Г

(справочное)

Пигменты, вводимые в бетон

Таблица Г.1 - Объем (масса) пигментов, вводимых в бетон плит

|

Цвет |

Пигмент |

Рекомендуемое содержание пигментов, % от массы цемента |

|

|

неорганический (минеральный)* |

органический |

||

|

Красный |

Редоксайд |

- |

5 |

|

Сурик железный по ГОСТ 8135 |

8 |

||

|

Железоокисный по ГОСТ 18172 |

5 |

||

|

Желтый |

Железоокисный по ГОСТ 18172 |

- |

5 |

|

Зеленый |

Окись хрома по ГОСТ 2912 |

- |

8 |

|

Фталоцианиновый по ГОСТ 6220 |

0,5 |

||

|

Голубой |

- |

Фталоцианиновый по ГОСТ 6220 |

0,5 |

|

Черный |

Руда марганцевая при содержании окиси марганца не менее 90 % |

- |

10 |

|

Белый |

Белый цемент по ГОСТ 965 |

- |

- |

|

* Допускается применять другие неорганические пигменты при условии обеспечения проектных характеристик бетона плит. |

|||

Приложение Д

(обязательное)

Определение прочности

Д.1 Общие положения

Д.1.1 Образцами для определения прочности бетона на сжатие и растяжение при изгибе плит, изготовленных по литьевой и вибрационной технологиям, являются стандартные образцы по ГОСТ 10180, изготовленные из бетонной смеси, состав которой, удобоукладываемость и технология изготовления соответствуют фактическим параметрам бетонной смеси, используемой для изготовления изделий.

Д.1.2 Образцами для определения прочности бетона на сжатие и растяжение при изгибе плит, изготовленных штампованием или вибропрессованием, являются образцы, выпиленные/выбуренные из изделия, по ГОСТ 28570.

Допускается определять прочность бетона на сжатие в изделиях/или их фрагментах с установлением переходных коэффициентов по прочности, устанавливаемых предприятием-изготовителем для каждого вида и типоразмера тротуарной плиты, для каждого класса и вида бетона.

Допускается определять прочность бетона в образцах по ГОСТ 10180, изготовленных из бетонной смеси, состав которой соответствует фактическим параметрам бетонной смеси, используемой для изготовления изделий. Бетонную смесь уплотняют на стандартной виброплощадке с жестко закрепленной формой и с пригрузом, обеспечивающим получение бетона со средней плотностью, отличающейся от средней плотности бетона в изделиях не более чем на 25 кг/м3. Переходные коэффициенты по прочности устанавливаются предприятием-изготовителем для каждого вида и типоразмера тротуарной плиты, для каждого класса и вида бетона.

Д.1.3 Допускается при приемо-сдаточных испытаниях определять прочность бетона неразрушающими методами по ГОСТ 17624 и ГОСТ 22690 с обязательным установлением градуировочной зависимости для каждого вида и типоразмера тротуарных плит.

Д.1.4 Значения коэффициентов перехода от прочности при сжатии к прочности на растяжение при изгибе допускается принимать по таблице Л.1 ГОСТ 10180.

Д.1.5 Изделия для испытания отбирают от партии и испытывают сериями. Размер партии установлен в 6.2. Число изделий в серии, подлежащих испытанию для определения предела прочности на сжатие и растяжение при изгибе, принимают по ГОСТ 10180, ГОСТ 28570.

Д.1.6 Определение прочности бетона на сжатие и растяжение при изгибе плит (литьевая и вибрационная технологии) выполняют на стандартных образцах, изготовленных по ГОСТ 10180.

Д.1.6.1 Стандартные образцы для определения прочности бетона на сжатие и растяжение при изгибе изготовляют в формах, соответствующих ГОСТ 22685 и обеспечивающих требования к стандартным образцам, указанные в Д.1.6.2.

Д.1.6.2 Стандартные образцы должны соответствовать ГОСТ 10180 с учетом следующих требований:

- отклонение от перпендикулярности смежных граней образцов не должно превышать ±1 мм;

- продолжительность виброуплотнения должна обеспечивать получение бетона со средней плотностью, равной средней плотности бетона в изделиях с отклонением, не превышающим ±25 кг/м3.

Для приведения прочности к образцам базового размера прочность пересчитывается с учетом коэффициентов, определяемых экспериментально по приложению Л ГОСТ 10180 или принимаемых по таблице 4 ГОСТ 10180.

Д.1.7 Определение прочности бетона плит по образцам, выпиленным/выбуренным из изделий

Д.1.7.1 Прочность бетона по образцам, выпиленным/выбуренным из изделий, определяют в соответствии с ГОСТ 28570.

Д.1.7.2 Образцы-цилиндры изготавливают из выбуренных кернов, а образцы-кубы и призмы выпиливают из плит.

Д.1.7.3 Форма и размеры образцов должны соответствовать требованиям ГОСТ 28570.

Д.1.7.4 Отбор кернов и изготовление образцов проводят алмазным инструментом в соответствии ГОСТ 28570.

Д.1.7.5 Для приведения прочности бетона в испытуемых образцах к прочности бетона в образцах базового размера и формы прочность пересчитывается с учетом коэффициентов, определяемых экспериментально по приложению Л ГОСТ 10180 или принимаемых по таблицам 2, 4, 5 ГОСТ 28570.

Д.1.8 Определение прочности бетона на сжатие в изделиях/или их фрагментах

Д.1.8.1 Прочность бетона на сжатие определяют в изделиях/или их фрагментах (выпиленных из изделия) путем передачи нагрузки через стальные пластины квадратной формы, размеры которых выбираются в зависимости от толщины изделия.

Размеры изделий/или их фрагментов и размеры стальных пластин при испытании на прочность при сжатии по ГОСТ 10180 должны соответствовать приведенным в таблице Д.1.

Таблица Д.1 - Размеры изделий/или их фрагментов и размеры стальных пластин

|

Размеры изделий, мм |

Размеры стальных пластин, мм |

||||

|

Длина |

Ширина |

Толщина |

Длина |

Ширина |

Толщина |

|

70 - 150 |

70 - 100 |

40 - 70 |

70 |

70 |

20 |

|

100 - 200 |

101 - 150 |

71 - 100 |

100 |

100 |

20 |

|

150 - 300 |

151 - 200 |

101 - 150 |

150 |

150 |

20 |

Размеры изделий/или их фрагментов выбираются с учетом опорных плит испытательной машины. Не допускается установка стальных пластин на фаску изделий.

Д.1.8.2 Параллельно выбуривают образцы-цилиндры из изделий и испытывают на прочность по ГОСТ 28570. Для приведения прочности бетона в испытуемых образцах-цилиндрах к прочности бетона в образцах базового размера и формы прочность пересчитывается с учетом коэффициентов, определяемых экспериментально по приложению Л ГОСТ 10180 или принимаемых по таблицам 2, 4, 5 ГОСТ 28570.

Д.1.8.3 Устанавливают переходные коэффициенты по приложению Л ГОСТ 10180.

Переходной коэффициент равен отношению среднего значения прочности образцов, выбуренных из изделий, и приведенной к прочности бетона в образцах базового размера и формы к прочности в серии изделий/или их фрагментов, испытуемых с пластинами.

Д.1.8.4 Результаты испытания бетона в испытуемых выбуренных образцах и изделиях/или их фрагментах и рассчитанные переходные коэффициенты заносят в журнал испытания по форме, приведенной в приложении Ж.

Д.1.9 Определение прочности бетона на сжатие на образцах, изготовленных с пригрузом

Д.1.9.1 Стандартные образцы для определения прочности бетона на сжатие изготовляют в формах, соответствующих ГОСТ 22685 и обеспечивающих требования к стандартным образцам, указанным в Д.1.6.2.

Д.1.9.2 Параллельно определяют прочность бетона на сжатие в изделиях/или их фрагментах по Д.1.8.1.

Д.1.9.3 Устанавливают переходные коэффициенты по приложению Л ГОСТ 10180.

Переходной коэффициент равен отношению среднего значения прочности образцов, изготовленных с пригрузом, и приведенной к прочности бетона в образцах базового размера и формы к прочности в серии изделий/или их фрагментов, испытуемых с пластинами.

Д.1.9.4 Результаты испытания бетона в образцах, изготовленных с пригрузом, и изделиях/или их фрагментах и рассчитанные переходные коэффициенты заносят в журнал испытания по форме, приведенной в приложении Ж.

Д.1.10 Оценку прочности бетона плит выполняют по ГОСТ 18105.

Д.2 Средства испытаний

Д.2.1 Средства измерений:

- линейки стальные по ГОСТ 427 с ценой деления не более 1 мм;

- штангенциркуль по ГОСТ 166 с ценой деления не более 0,1 мм;

- плита поверочная по ГОСТ 10905;

- лабораторные весы с погрешностью взвешивания не более ±0,1 г по ГОСТ 24104.

Д.2.2 Допускается применять другие средства измерений, метрологические характеристики которых удовлетворяют Д.2.1.

Д.2.3 Оборудование и приборы для изготовления и испытания образцов:

- испытательные машины по ГОСТ 28840 с погрешностью измерения силы ±1,0 %;

- прибор для измерения отклонений от плоскостности опорных поверхностей образцов по ГОСТ 10180;

- ультразвуковой тестер по ГОСТ 17624;

- прибор для метода ударного импульса по ГОСТ 22690;

- сверлильные станки с кольцевыми алмазными коронками по ГОСТ 24638;

- распиловочные станки с режущим инструментом в виде отрезных алмазных дисков.

Д.2.4 Применяемые средства измерений, приборы и устройства должны быть проверены или аттестованы.

Д.2.5 Допускается применение другого оборудования для изготовления образцов из тротуарных плит, обеспечивающих изготовление образцов, отвечающих требованиям ГОСТ 28570 и ГОСТ 10180.

Д.3 Подготовка образцов к испытаниям и условия их проведения

Д.3.1 Образцы испытываются в промежуточном и проектном возрасте.

Д.3.2 Подготовка образцов к испытаниям выполняется по ГОСТ 10180.

Д.3.3 Перед испытаниями на сжатие отмеченные участки отобранных образцов проверяют на отклонение от плоскостности и перпендикулярности согласно ГОСТ 10180 по методике ГОСТ 26433.1.