МИНИСТЕРСТВО

ПУТЕЙ СООБЩЕНИЯ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ДЕПАРТАМЕНТ ПУТИ И СООРУЖЕНИЙ

|

Утверждаю Заместитель

руководителя _______________ В.Б. Каменский 29 июня 1998 г. |

ТЕХНИЧЕСКИЕ УКАЗАНИЯ

на применение пенополистирола и геотекстиля

при усилении основной площадки земляного

полотна без снятия рельсошпальной решетки

МОСКВА, 1999

Технические указания содержат требования к пенополистиролу и геотекстилю, применяемым для усиления основной площадки земляного полотна при работе щебнеочистительных машин без снятия рельсошпальной решетки, методику проектирования и расчета покрытий из них, а также рекомендации по организации и технологии укладки их в путь.

Предназначены для использования работниками проектных институтов, служб пути, путевых машинных станций и дистанций пути при проектировании и осуществлении работ по усилению основной площадки земляного полотна с использованием пенополистирола и геотекстиля.

Технические указания разработаны Путеиспытательной лабораторией МИИТа (к.т.н. Е.С. Ашпиз).

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Основная площадка земляного полотна является одним из важных элементов железнодорожного пути, определяющих стабильность геометрии рельсовой колеи. Вместе с тем сложные условия работы грунтов основной площадки привели к широкому распространению на сети железных дорог дефектов и деформаций этого элемента, что требует повышенных затрат на содержание пути.

Наиболее характерными для основной площадки являются балластные углубления, связанные с недостаточной прочностью слагающих ее грунтов, что вызывает проникновение мелких частиц грунта в балласт и его интенсивное загрязнение, а также деформации морозного пучения при промерзании и весенние просадки при оттаивании.

Для усиления основной площадки земляного полотна в соответствии с «Техническими условиями на работы по ремонту и планово-предупредительной выправке пути» № ЦПТ/51 предусматриваются мероприятия по глубокой очистке балласта, планировке основной площадки, а также устройству подбалластных защитных слоев. В качестве защитных слоев могут быть использованы подушки из крупно- и среднезернистого песка, песчано-гравийной смеси или щебня фракций менее 25 мм, а также покрытия из пенопласта или геотекстиля.

Работы по усилению основной площадки предусматриваются в составе усиленных капитального или среднего ремонтов пути. При этом внедрение в путовом хозяйстве железных дорог нового поколения щебнеочистительных машин, производящих глубокую очистку балласта, позволяет выполнять работы по усилению основной площадки во время их работы без снятия рельсошпальной решетки. В этих условиях наиболее эффективными в качестве защитных слоев становятся покрытия из пенополистирола и геотекстиля, имеющие небольшую толщину. Кроме того, устройство покрытий из пенополистирола одновременно является одним из надежных способов, позволяющих предотвратить деформации морозного пучения.

Настоящие Технические указания содержат требования к пенополистиролу и геотекстилю, применяемым для усиления основной площадки земляного полотна при работе щебнеочистительных машин без снятия рельсошпальной решетки, методику проектирования и расчета покрытий из них, а также рекомендации по организации и технологии укладки их в путь.

Технические требования к пенополистиролу и геотекстилю составлены на основе проведенных разносторонних лабораторных испытаний их, а также многолетнего опыта эксплуатации в пути этих материалов, имеющегося на отечественных и зарубежных железных дорогах.

Конструктивные и технологические решения, содержащиеся в Технических указаниях, прошли всестороннюю апробацию при усилении основной площадки земляного полотна линии Санкт-Петербург - Москва.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Технические указания предназначены для использования работниками проектных институтов, служб пути, путевых машинных станций и дистанций пути при проектировании и выполнении работ по усилению основной площадки земляного полотна с применением пенополистирола и геотекстиля.

1.2. Требования и рекомендации Технических указаний применимы для усиления основной площадки земляного полотна железных дорог устройством защитных слоев из пенополистирола и геотекстиля, которое осуществляется в ходе усиленных ремонтов пути.

1.3. Покрытая из пенополистирола и геотекстиля при усилении основной площадки земляного полотна устраиваются под балластным слоем с целью создания морозозащитного или разделительного слоя (пенополистирол) и только разделительного слоя (геотекстиль).

Покрытие из пенополистирола в качестве морозозащитного слоя применяется при необходимости предотвращения деформаций земляного полотна, связанных с морозным пучением грунтов. Разделительный слой из пенополистирола или геотекстиля назначается при недостаточной прочности грунтов основной площадки земляного полотна или необходимости отделения очищенного слоя щебня от оставляемого ниже загрязненного балласта.

1.4. Покрытия устраиваются в ходе работ по глубокой очистке балластной призмы без снятия путевой решетки машинами, обеспечивающими необходимые глубину, ширину и ровность поверхности вырезки старого балласта.

1.5. Выбор варианта усиления основной площадки земляного полотна для участка пути осуществляется на основании технико-экономического обоснования, выполняемого по материалам обследования и наблюдений, в ходе которых определяется его инженерно-геологическое строение, стабильность пути, наличие выплесков и возможность появления деформаций морозного пучения.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ПЕНОПОЛИСТИРОЛУ И

ГЕОТЕКСТИЛЮ

2.1. Устройство покрытий из полимеров при усилении основной площадки земляного полотна в комплексе с работой щебнеочистительных машин без снятия рельсошпальной решетки предъявляет к этим материалам более жесткие, чем ранее установленные «Техническими указаниями по применению нетканых материалов для усиления земляного полотна» № ЦП/4591 требования по прочностным характеристикам и вводит ряд ограничений по геометрическим размерам. По прочности материалы должны выдерживать напряжения, возникающие при укладке на них щебеночного балласта, а их геометрические размеры обеспечивать возможность укладки в процессе работы щебнеочистительных машин.

2.2. Надежность и долговечность работы пенопласта определяется пределом прочности на сжатие и водопоглощением (высокое водопоглощение приводит к быстрому старению). Длину плит пенопласта по технологии укладки следует принимать равной ширине покрытая (4 - 5 м). По боковым поверхностям плиты должны иметь пазы для перекрытия швов.

Для пенопластового покрытия рекомендуется применять плиты экструдированного пенополистирола. Полистирольный пенопласт, изготовленный по беспрессовой технологии, к укладке не допускается.

2.3. Геотекстиль должен иметь достаточную прочность на разрыв и продавливание щебнем, а по геометрическим размерам рулон геотекстиля должен иметь: ширину 4,2 - 4,5 м (ширина покрытия), диаметр не более 38 см. Наилучшим образом поставленным условиям отвечает термоупрочненный геотекстиль из полипропилена типа «спандбонд» (волокнистый нетканый материал из расплава полимеров).

2.4. К укладке допускаются плиты пенополистирола и геотекстиль, которые прошли сертификационные испытания и по всем показателям удовлетворяют требованиям, приведенным в табл. 2.1 и 2.2.

Методики испытаний плит пенополистирола даны в приложении 1, а геотекстиля в приложении 2.

2.5. Испытания проводятся на образцах, подготовленных из трех серийных плит пенополистирола, выбранных случайным образом. Образцы геотекстиля для испытаний также отбираются из разных рулонов или из разных мест одного рулона.

2.6. Сертификационные испытания плит пенополистирола и геотекстиля проводятся во ВНИИЖТе или МИИТе. По согласованию с Департаментом пути и сооружений МПС России они могут быть проведены и в других организациях.

Департаментом пути и сооружений МПС России на основании результатов сертификационных испытаний выдается разрешение на применение плит пенополистирола и геотекстиля данной марки для укладки их в путь.

Требования к плитам пенополистирола

|

№ |

Показатель |

Размерность |

Величина |

Метод испытаний |

|

1. |

Плотность |

кг/м3 |

≥ 35 |

|

|

2. |

Механические свойства: |

|||

|

2.1 |

Прочность на сжатие при 5 % линейной деформации |

МПа |

≥ 0,45 (0,35)*) |

|

|

2.2 |

Предел прочности при изгибе |

МПа |

≥ 0,7**) |

|

|

2.3 |

Деформативность под многократно приложенной динамической нагрузкой |

% |

≤ 5 |

По специальной программе (прилож. 1) |

|

3. |

Водопоглощение по объему за 24 часа |

% |

≤ 0,5 |

|

|

4. |

Коэффициент теплопроводности во влажном состоянии |

Вт/м⋅К |

≤ 0,04 |

|

|

5. |

Геометрические размеры плит: |

|||

|

|

Длина |

м |

≥ 4,0 |

|

|

Ширина |

м |

0,4 - 0,6 |

|

|

|

Толщина |

мм |

40 - 100 |

|

|

|

Плиты должны иметь пазы для перекрытия швов |

|

|

|

|

Примечание:

*) В табл. 2.1 и 2.2 в скобках указаны прочностные характеристики материалов, которые допускаются к применению при укладке покрытий на подушку из песка, песчано-гравийной шеей или асбеста, а также при устройстве сверху защитного слоя.

**) Прочность на изгиб указана для плит минимальной толщины - 40 мм. Для плит большей толщины допускается применять материал с пределом прочности на изгиб, уменьшенным пропорционально увеличению момента сопротивления плиты.

Требования к геотекстилю

|

№ |

Показатель |

Размерность |

Величина |

Метод испытаний |

|

1. |

Поверхностная плотность |

г/м2 |

≥ 280 (250)*) |

Методика (прилож. 2) |

|

2. |

Механические свойства: |

|

||

|

2.1 |

Разрывная нагрузка на полоску шириной 5 см в направлении минимального сопротивления |

кН |

≥ 0,8 (0,6)*) |

|

|

2.2 |

Относительное удлинение при разрыве |

% |

< 80 |

|

|

2.3 |

Прочность при продавливании шариком |

кН |

≥ 1,2 (1,0)*) |

ГОСТ 8877-85 |

|

3. |

Гидравлические свойства: |

|

||

|

3.1 |

Коэффициент фильтрации через материал при давлении 200 кПа |

м/сек |

≥ 1×10-4 |

Методика (прилож. 2) |

|

3.2 |

Действующий диаметр пор |

мкм |

≤ 80 |

Методика (прилож. 2) |

|

4. |

Химическая и биологическая устойчивость: |

|||

|

4.1 |

Не поддаваться воздействию |

Кислот, щелочей и бактерий природного происхождения |

||

|

4.2 |

Выдерживать воздействие прямых солнечных лучей без снижения прочности |

В течение не менее месяца |

||

|

5. |

Геометрические размеры: |

|||

|

|

Ширина рулона |

м |

4,2 - 4,5 |

|

|

Длина в рулоне |

м |

не менее 50 |

||

|

Диаметр рулона |

см |

не более 38 |

||

2.7. Поставляемые плиты пенополистирола и геотекстиль должны иметь упаковку, предохраняющую их от повреждений в период транспортировки и хранения.

К каждой партии поставляемого материала должен прилагаться паспорт, содержащий сведения: марка материала, фирма изготовитель, дата изготовления, номер партии, основные технические характеристики.

Толщина плит пенополистирола в партии должна выдерживаться с точностью ±2 мм, а ширина геотекстиля в рулоне ±10 см.

2.8. Для каждой поставляемой партии материала (при объеме поставки плит пенополистирола более 1000 м3 для каждых 1000 м3, а геотекстиля для каждых 100 тыс. м2) проводятся выборочные приемочные испытания на соответствие параметрам, полученным при сертификационных испытаниях.

При приемочных испытаниях определяются:

для плит пенополистирола - плотность материала, прочность на сжатие при 5 %-ой линейной деформации и водопоглощение по объему за 24 часа;

для геотекстиля - поверхностная плотность, прочность и удлинение при разрыве в продольном и поперечном направлении, прочность при продавливании шариком.

Методики приемочных испытаний принимаются такими же, как и для сертификационных испытаний (приложения 1 и 2).

В случае несоответствия в сторону ухудшения параметров, полученных при приемочных испытаниях, материал бракуется с предъявлением поставщику рекламации. При повторном низком качестве продукции решается вопрос об аннулировании разрешения Департамента пути и сооружений МПС России на применение данной марки материала.

3. ПРОЕКТИРОВАНИЕ И РАСЧЕТ ПОКРЫТИЙ ДЛЯ

УСИЛЕНИЯ ОСНОВНОЙ ПЛОЩАДКИ ЗЕМЛЯНОГО ПОЛОТНА

3.1. Усиление основной площадки земляного полотна с устройством защитных слоев из плит пенополистирола и геотекстиля производится на основании проектно-сметной документации, разрабатываемой в соответствии с положениями «Технических условий на работы по ремонту и планово-предупредительной выправке пути».

3.2. Исходными данными для проектирования работ по усилению основной площадки земляного полотна являются материалы инженерно-геодезических работ и инженерно-геологического обследования, а также данные Технического паспорта дистанции пути ф.АГУ-4.

На основе этих материалов составляются подробный продольный и поперечные профили пути и устанавливаются:

толщина и загрязненность балластного слоя;

наличие и состояние подбалластного слоя;

очертание основной площадки и грунты, слагающие верхнюю зону земляного полотна (на глубину сезонного промерзания);

наличие и глубина расположения уровня грунтовых вод;

наличие выплесков в балластном слое, деформаций и дефектов земляного полотна;

состояние водоотводных сооружений;

расчетные климатические параметры.

3.3. Выбор варианта усиления основной площадки земляного полотна производится в зависимости от конкретных условий участка пути на основе технико-экономического сравнения.

3.4. Усиление основной площадки на участках, где требуется ликвидация деформаций морозного пучения (пучины, участки с равномерным пучением, превышающим допустимые величины, а также участки с просадками пути в период оттаивания), осуществляется устройством покрытия из плит пенополистирола, назначаемого как морозозащитный слой.

Значения высот пучин, которые должны быть ликвидированы при усилении, и допустимых величин равномерного пучения в зависимости от скорости движения поездов приведены в табл. 3.1.

|

Критерий |

Значение критерия при установленных скоростях движения, км/ч |

||||

|

121 - 140 |

101 - 120 |

81 - 100 |

61 - 80 |

60 и менее |

|

|

Высота пучины, мм |

Должны отсутствовать |

Все более 10 |

Все более 25 |

Все более 50 |

|

|

Допустимая величина пучения, мм |

Менее 20 |

Менее 25 |

Менее 35 |

||

Места расположения пучин, а также их высоты и протяжение определяются по паспортным данным дистанции пути за период наблюдения не менее 10 лет. Параметры пучин могут также находиться по результатам двойного нивелирования непосредственно на пучинном участке, проводимого в соответствии с требованиями «Технических указаний по устранению пучин и просадок железнодорожного пути» № ЦПИ-24. Величина равномерного пучения определяется либо непосредственно на участке двойным нивелированием либо расчетным путем, исходя из интенсивности пучения грунтов и балластных материалов, слагающих промерзающую толщу.

Участки с интенсивными просадками пути во время оттаивания могут находиться из анализа стабильности рельсовой колеи в этот период по указаниям путеизмерительного вагона по методике МИИТа.

К нестабильным участкам относятся участки, для которых приращения значений среднеквадратического отклонения просадок 100-метровых отрезков пути за месяц составляет 0,3 мм и более.

3.5. На участках, где необходимо ограничение темпа накопления остаточных деформаций, вызванных недостаточной прочностью грунтов основной площадки земляного полотна, или должен быть отделен слой очищенного щебня от оставляемого ниже загрязненного балласта, применяются покрытия из плит пенополистирола или геотекстиля в качестве разделительного слоя.

Покрытие из пенополистирола в качестве разделительного слоя может рекомендоваться в более неблагоприятных условиях: при затрудненном поверхностном водоотводе (сырые выемки и нулевые места, станционные пути и пассажирские платформы) или в зонах повышенных силовых воздействий (стрелочные переводы и зоны стыков). В остальных случаях предпочтение следует отдавать покрытиям из геотекстиля как более дешевым.

3.6. Покрытия из плит пенополистирола и геотекстиля укладываются на глубине не менее 40 см от нижней постели шпал в сечении под внутренней нитью с уклоном 0,04 в полевую сторону. Срезка обочин ниже покрытий для отвода с них воды обязательна. Непосредственно на покрытия допускается располагать очищенный щебень.

3.7. Толщина плит пенополистирола и ширина покрытия при применении его как морозозащитного слоя определяются теплотехническим расчетом из условия полного выведения пучинистых грунтов из зоны промерзания.

Теплотехнический расчет для определения толщины и ширины покрытия проводится при расчетном коэффициенте теплопроводности плит пенополистирола во влажном состоянии и максимальной сумме градусов суток отрицательной температуры за зиму с вероятностью ее превышения 1 раз в 10 лет.

Теплотехнический расчет по определению толщины и ширины покрытия из пенополистирола выполняется в двумерной постановке на ЭВМ конечно-разностными методами.

Ширина покрытия из плит пенополистирола Блок принимается:

для однопутной и многопутной линии при ширине междупутья

|

М ≥ lш + 2b |

Впок = lш + 2b |

(1,а) |

где lш - длина шпалы;

b - выступ плит пенополистирола за торцы шпал;

для двупутного участка линии при ширине междупутья

|

М < lш + 2b |

Впок = (0,5⋅lш + b) + 0,5⋅M. |

(1,б) |

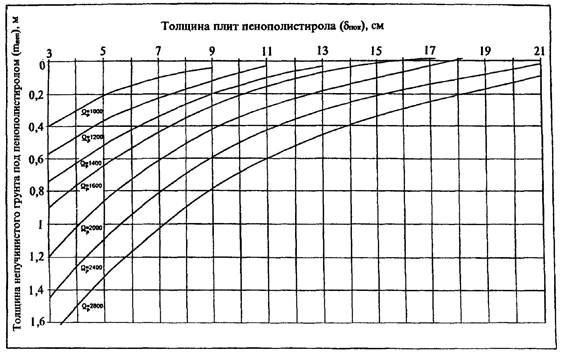

Допускается приближенно определять толщину покрытия блок по номограмме рис. 3.1 в зависимости от расчетной суммы градусосуток отрицательных температур Ωр и толщины непучинистого слоя под покрытием mнеп. При этом ширина покрытая под один путь назначается:

Рис. 3.1. Номограмма для определения толщины покрытия из пенополистирола

если Ωр ≤ 1300 градусосуток, то Впок = 4,0 м; покрытием mнеп. При этом ширина покрытия под один путь назначается:

если 1300 градусосуток < Ωр ≤ 1600 градусосуток, то Впок = 4,5 м;

если 1600 градусосуток < Ωр ≤ 2000 градусосуток, то Впок = 5,0 м;

если 2000 градусосуток < Ωр, то Впок = 5,5 м.

Номограмма рис. 3.1 составлена при коэффициенте теплопроводности пенополистирола λр = 0,035 Вт/м⋅К (соответствует расчетному коэффициенту теплопроводности лучших марок экструдированного пенополистирола во влажном состоянии). При применении пенополистирола с коэффициентом теплопроводности λ, отличающимся от λр = 0,035 Вт/м⋅К, толщина плит, полученная по номограмме δпок, пересчитывается по формуле

|

δʹпок = λ⋅δпок:0,035. |

(2) |

При расположении непосредственно на покрытии очищенного щебня толщина плит, полученная расчетом или по номограмме, увеличивается на 1 см в запас, учитывающий возможное уменьшение защитных свойств покрытия при вдавливании в него отдельных щебенок.

Минимальная толщина покрытия принимается 4 см, а минимальная ширина под один путь 4 м.

3.8. При применении покрытия из плит пенополистирола в качестве разделительного слоя его толщина и ширина назначаются минимальными и равными δпок = 4 см и Впок = 4,0 м.

Ширина покрытая из геотекстиля Вгео в этом случае принимается 4,2 - 4,5 м.

3.9. Протяженность укладки покрытия из пенополистирола, укладываемого для ликвидации деформаций морозного пучения, принимают равной длине участка с деформациями с запасами на неточность определения его границ по 5 - 10 м с каждой стороны. Минимальная длина покрытия принимается 25 м.

При чередовании покрытий из пенополистирола и геотекстиля минимальная длина каждого назначается не менее 100 м для путей 1 категории по приказу МПС России 12/Ц от 16.08.94 г. и 50 м для остальных путей.

3.10. Для обеспечения плавного перехода по жесткости и тепло-физическим свойствам вдоль пути по концам покрытия из пенополистирольных плит в обязательном порядке устраиваются сопряжения.

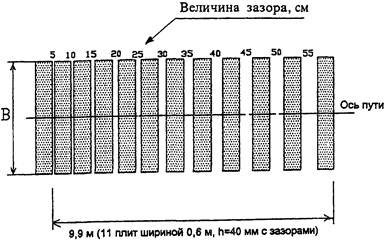

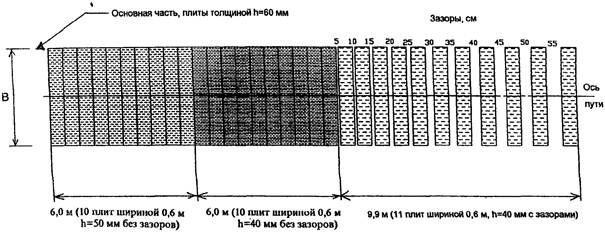

Сопряжения выполняются за счет постепенного уменьшения толщины плит до минимальной 4 см и далее при неизменной минимальной толщине плит с укладкой их с зазорами в продольном направлении (вариант 1, рис. 3.2.а), либо за счет постепенного уменьшения ширины покрытия (вариант 2, рис. 3.2.б).

Изменение толщины плит производится ступенчато с шагом 1 см. При этом длина каждого участка с неизменной толщиной плит принимаемся 5 - 6 м. Пример конструкции сопряжения приведен на рис. 3.3.

а)

Вариант 1 Изменение теплофизических свойств созданием

зазоров между плитами пенополистирола в продольном направлении

б)

Вариант 2 Изменение теплофизических свойств уменьшением

ширины плит пенополистирола

Рис. 3.2. Конструкции сопряжений покрытий из плит пенополистирола

Рис. 3.3. Пример конструкции сопряжения покрытия из плит

пенополистирола

для применения при усилении балластной призмы

Длина сопряжения покрытая из плит пенополистирола lc, при ликвидации деформаций морозного пучения и известной величине равномерного пучения hp назначается в соответствии с требованиями «Технических указаний по устранению пучин и просадок железнодорожного пути» не менее величины

|

lc = hp:iдоп, |

(3) |

где iдоп - допустимый уклон отвода рельсовых нитей, принимаемый 0,001 при скорости движения поездов до 100 км/ч включительно и 0,0005 - более 100 км/ч.

3.11. При устройстве покрытий из геотекстиля и плит пенополистирола в пределах стрелочных переводов должны выполняться следующие требования.

В пределах стрелочного перевода и на подходах к нему не менее чем по 25 м с каждой стороны устраивается защитный слой одного типа. Для пенополистирола на всем этом протяжении назначается постоянная толщина равная максимальной из полученных по расчету, а сопряжения выполняются как по прямому, так и по боковому пути. Ширина покрытая в пределах стрелочного перевода выбирается переменной, исходя из условия обеспечения выступа края покрытая за шпалы и брусья на величину не менее величины, принимаемой для данных климатических условий на обычном пути.

Глубина укладки полимеров назначается из условия обеспечения над ними толщины щебня до нижней постели шпал или брусьев не менее 40 см.

Поперечный уклон покрытая в зоне стрелочного перевода допускается односкатным, величиной 0,02 на всей ширине. Направление уклона принимается в сторону водоотвода в зависимости от конкретной схемы его устройства.

Примеры конструктивных решений по раскладке пенополистирольных плит и геотекстиля для стрелочных переводов типа Р65 марки 1/11 с подвижным сердечником (проект 2450.00.000) приведены в приложении 3.

4. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ И ТЕХНОЛОГИИ

УСТРОЙСТВА ПОКРЫТИЙ ИЗ ПЕНОПОЛИСТИРОЛА И ГЕОТЕКСТИЛЯ

4.1. Работы по устройству покрытий из пенополистирола и геотекстиля без снятия рельсошпальной решетки производятся при работе щебне очистительных машин. Они могут выполняться как в комплексе с усиленными капитальным или средним ремонтом пути, так и как самостоятельная работа.

4.2. Для работы используют машины, предназначенные для глубокой очистки щебня (на глубину не менее 0,5 м под шпалами), типа RM-76, RM-80, СЧУ-800, СЧ-601, ЩОМ-6МБ и др.

Машины, для предотвращения повреждения покрытия, должны обеспечивать ровную поверхность среза старого балласта на заданной глубине под шпалами с необходимым поперечным уклоном, на которую укладываются полимерные материалы. Для этого подпутная балка выгребной цепи щебнеочистительной машины оборудуется защитным экраном, исключающим пересыпание загрязненного балласта за нее, а за балкой устанавливается площадной вибратор с направленными колебаниями, создающий выравнивание и уплотнение поверхности среза.

4.3. Основные работы по устройству покрытий выполняют в технологические «окна» продолжительностью 6 - 8 часов на фронте 300 - 500 м. При проведении работ в комплексе с усиленным ремонтом пути на большом фронте двухпутных участков возможна их организация с закрытием движения поездов по одному из путей.

4.4. На работы составляется рабочий технологический процесс, разработанный на основе типовых технологических процессов, утвержденных Департаментом пути и сооружений МПС России («Стандартные проектные решения и технологии усиления земляного полотна при подготовке полигонов сети для введения скоростного движения пассажирских поездов», вып. 1 - 2), и учитывающий особенности конкретного участка пути.

4.5. Работы по устройству покрытий из геотекстиля и плит пенополистирола подразделяются на подготовительные, основные и отделочные.

В подготовительный период производится уборка материалов и предметов за габариты работы баровой цепи, снятие сигналов, сигнальных и путевых знаков, уборка машиной СЗП-600 с обочины лишнего балласта и срезка ее до проектных отметок, разметка участка работ и закрепление на реперах или опорах контактной сети проектных отметок, подготовка полимерных материалов и балласта к укладке.

Основные работы выполняются в следующей последовательности:

очистка балласта с укладкой покрытия машинизированным комплексом, состоящим из щебнеочистительной машины и универсальных полувагонов;

выправка пути машинами ВПР-02 или ВПО-3000;

стабилизация пути динамическим стабилизатором ДСП;

оправка балластной призмы и формирование ее плеча быстрым планировщиком балласта ПБ;

пополнение балласта из хоппер-дозаторов и постановка пути в проектное положение машиной ВПР-02 или Дуоматик 09-32.

После окончания основных работ, выполняемых и технологические «окна», и проверки состояния пути скорости движения первых одного - двух поездов на всем участке работ устанавливаются 25 км/ч, а последующих не менее 60 км/ч.

В отделочные работы входят: производство необходимой чистовой выправки пути с постановкой его в проектное положение, постановка сигналов, сигнальных и путевых знаков, отделка балластной призмы и обочин земляного полотна.

4.6. При выполнении работ по устройству покрытий из геотекстиля и плит пенополистирола необходимо соблюдать требования Правил технической эксплуатации железных дорог Российской Федерации, Инструкции по сигнализации на железных дорогах Российской Федерации, Инструкции по обеспечению безопасности движения поездов при производстве путевых работ, Инструкции по текущему содержанию железнодорожного пути, Правил техники безопасности и производственной санитарии при ремонте и содержании пути и сооружений, Технических условий на работы по ремонту и планово-предупредительной выправке пути.

Приложение 1

Методики испытаний плит пенополистирола

П.1.1. Для оценки эксплуатационных свойств плит пенополистирола при использовании их для усиления основной площадки земляного полотна должны быть проведены испытания по определению следующих показателей:

плотности материала;

прочности на сжатие при 5 и 10 %-ой линейной деформации;

предела прочности при изгибе;

деформативности под многократно приложенной динамической нагрузкой;

водопоглощения по объему за 24 часа;

коэффициента теплопроводности во влажном состоянии.

Испытания деформативности под многократно приложенной динамической нагрузкой проводится по специальной программе, утвержденной Департаментом пути и сооружений МПС России, а остальные испытания - согласно требованиям ГОСТ 17177-94 и ГОСТ 30290-94.

Перед проведением испытаний определяются фактические размеры и масса образцов, вычисляется плотность материала для каждого образца. Размеры вырезаемых образцов назначаются в соответствии с требованиями нормативных документов на виды испытаний.

П.1.2. Методика определения плотности пенополистирола.

Плотность пенополистирола определяется в соответствии с требованиями ГОСТ 17177-94. Из каждой плиты пенополистирола, представленной на испытания, вырезаются три образца размерами 100×100 мм и толщиной, равной толщине плиты. Образцы взвешиваются с точностью до 0,5 %. По уточненным размерам образцов определяется их объем. Плотность образца определяется как отношение его массы к объему. Плотность материала плиты вычисляются как среднее арифметическое плотности трех образцов.

П.1.3. Методика определения прочности плит пенополистирола на сжатие.

Испытания проводятся в соответствии с требованиями ГОСТ 17177-94. Из каждой плиты пенополистирола, представленной на испытания, вырезаются три образца. Деформация измеряется с помощью индикатора часового типа с ценой деления 0,01 мм. Скорость нагружения образца задается в пределах 5 - 10 мм/мин. По достижении деформации величины 10 % от первоначальной толщины образца по силоизмерителю машины фиксируется нагрузка и испытание прекращается.

Прочность на сжатие при 10 %-ой линейной деформации σ10 в МПа для образца пенополистирола определяется по формуле

|

|

где p10 - нагрузка при 10 %-ой линейной деформации, Н;

l - длина образца, мм;

b - ширина образца, мм.

В процессе испытания автоматически строится диаграмма «нагрузка - деформация».

Прочность материала шииты на сжатие при 10 %-ой деформации вычисляется, как среднее арифметическое значение прочности по результатам испытаний трех образцов.

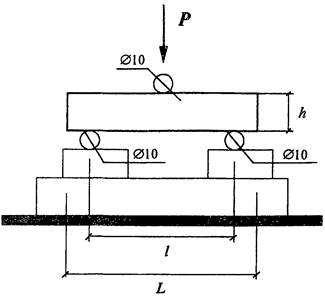

П.1.4. Методика определения предела прочности при изгибе

Испытания проводятся в соответствии с требованиями ГОСТ 17177-94. Из каждой плиты пенополистирола, представленной на испытания, вырезаются три образца.

При толщине плиты δ = 40 мм размеры образца принимаются в соответствии с ГОСТ 17177-94 (h = 40 мм, b = 40 мм и L = 200 мм). При толщине плиты δ, отличной от величины 40 мм, высота образца h принимается равной толщине плиты, ширина образца b и его длина L принимаются пропорционально высоте: b = h, a L = 4⋅h + 40, мм. Такой подход позволяет сохранить технологические пленки на верхней и нижней гранях образца, оставив неизменным соотношение момента и поперечной силы при изгибе, что в большей степени соответствует изгибным характеристикам плиты. Схема установки образца приведена на рис. П.1.1.

Образцы устанавливаются на цилиндрические опоры ∅10 мм. Расстояние между опорами l по ГОСТ 17177-94 составляет 160 мм при высоте образца h = 40 мм и l = 4⋅h при других высотах. Нагрузка прикладывается в середине пролета и передается через нагрузочный валик ∅10 мм, который перемещается в процессе испытания со скоростью в пределах 5 - 10 мм/мин.

Предел прочности при изгибе (Rизг) в МПа определялся по формуле

|

|

где: Р - разрушающая нагрузка, Н;

l - расстояние между осями опор, мм;

b - ширина образца, мм;

h - высота образца, мм.

Предел прочности при изгибе для штаты пенополистирола определяется как среднее арифметическое значение прочности по результатам испытаний трех образцов.

Рис. П.1.1. Схема установки образца при испытании на изгиб

П.1.5. Методика определения деформативности пенополистирола под многократно приложенной динамической нагрузкой.

Испытание проводится в соответствии с утвержденной Депаратаментом пути и сооружений МПС России специальной программой.

Для испытания вырезается по одному образцу из трех плит пенополистирола в форме параллелепипеда площадью около 1000 см2 (~500⋅200 мм) и толщиной равной толщине плиты. Перед проведением испытаний для каждого образца определяются фактические размеры и плотность материала. Длину и ширину образцов измеряют линейкой, толщину штангенциркулем. Предел допускаемой погрешности измерений линейкой принимается ±0,5 мм, штангенциркулем ±0,1 мм. Измерение плотности для материала образцов производится по ГОСТ 17177-94.

Испытания проводятся на испытательной машине, обеспечивающей многократное приложение пульсирующей нагрузки на образец, создающей сжимающие напряжения в нем от 20 кПа до 200 кПа с частотой приложения 5 - 10 Гц. Нагрузка на образец передается через специальные траверсы, создающие равномерное распределение ее по всей площади образца. Погрешность возникающих в образце максимальных напряжений не должна превышать ±10 кПа. Общее количество циклов нагружения должно составлять 2 миллиона.

Деформации образца измеряются с помощью индикаторов часового типа в четырех местах в процессе испытания (без остановки машины). Индикаторы жестко крепятся к неподвижной траверсе, что позволяет определить деформацию образца с учетом изменения его толщины. Снятие измерений назначается с периодичностью в 10 - 50 тыс. циклов нагружения до достижения 250 - 500 тыс. циклов и далее с периодичностью 250 тыс. циклов до 2 млн. циклов.

Для более четкого представления результатов испытаний определяются абсолютные и относительные мгновенная и нарастающая деформации. Абсолютная мгновенная деформация образца после N циклов нагружения определяется как разность среднеарифметических значений отсчетов по четырем индикаторам при максимальной и минимальной нагрузках:

|

|

Относительная мгновенная деформация - это отношение абсолютной мгновенной деформации к первоначальной толщине образца h0:

|

|

Абсолютная нарастающая деформация образца определяется как разность среднеарифметического значения отсчетов при максимальной нагрузке после N циклов нагружения и среднеарифметического значения начальных отсчетов (при нуле циклов нагружения) при минимальной нагрузке:

|

|

Относительная нарастающая деформация - это отношение абсолютной нарастающей деформации к первоначальной толщине образца h0, выраженное в %:

|

|

По результатам испытаний для каждого образца строятся кривые нарастающей деформации образцов.

Деформативность материала определяется как среднеарифметическое значение относительной нарастающей деформации при 2 млн. циклов по результатам испытаний трех образцов, вырезанных из трех плит пенополистирола.

П.1.6. Методика определения водопоглощения по объему за 24 часа.

Испытания пенополистирола проводятся в соответствии с требованиями ГОСТ 17177-94.

Для испытаний из трех плит вырезаются по одному образцу размером 100⋅100⋅h, где h - толщина плиты, мм.

Сущность метода заключается в измерении массы воды, поглощенной образцом сухого материала при полном погружении в воду в течение заданного времени.

Предварительно высушенные до постоянной массы образцы погружаются в ванну и заливаются водой температурой 25 ± 5 °С. Через 24 часа образцы вынимают, протирают фильтровальной бумагой и взвешивают.

Водопоглощение при полном погружении образца Wn в процентах по объему вычисляют по формуле

|

|

где m1 - масса образца после насыщения водой, г;

m2 - масса образца, предварительно высушенного до постоянной массы, г;

V - объем образца, см3;

ρВ - плотность воды, г/см3.

За результат испытаний принимается среднеарифметическое значение водопоглощения при температуре 22 °С по испытаниям трех образцов из трех плит пенополистирола.

П.1.7. Методика определения теплопроводности.

Определение теплопроводности пенополистирола проводится в соответствии с требованиями ГОСТ 30290-94.

Для испытаний на теплопроводность из трех плит пенополистирола вырезаются по одному образцу размером 300⋅300⋅h, где h - толщина плиты, мм.

Испытания проводятся на образцах во влажном состоянии при температуре воздуха 22 ± 5 °С. Перед испытаниями определяются фактические размеры, плотность и влажность образцов. Для предварительного увлажнения образцы замачиваются в воде на 28 суток, затем определяется их влажность. Возможна замена замачивания на быстрое насыщение материала водой путем пропаривания или циклического замораживания - оттаивания.

При определении теплопроводности применяется измерительный комплекс, состоящий из:

первичного преобразователя, предназначенного для преобразования импульса электрической энергии в тепловую и создания электрического сигнала, характеризующего изменение температуры поверхности материала под воздействием теплового импульса;

вторичного измерительного прибора для регистрации электрического сигнала;

импульсного источника тока с таймером теплового импульса, обеспечивающего нагрев пластины первичного преобразователя.

Вторичный измерительный прибор состоит из вольтметра с цифропечатающим устройством и таймером опроса датчика, задающим интервалы регистрации.

Через равные промежутки времени, автоматически устанавливаемые вторичным измерительным прибором, регистрируется изменение сигнала, пропорционально избыточной температуре поверхности образца.

Измерения проводятся при установившемся тепловом равновесии между пенополистиролом, телом первичного преобразователя и окружающей средой.

Допускается также измерения теплопроводности плит пенополистирола проводить в соответствии с ГОСТ 7076-87 на установке ИТСМ № 0001. Сущность метода заключается в создании теплового потока, направленного перпендикулярно к наибольшим граням плоского образца определенной толщины, измерении плотности стационарного теплового потока и температур на противоположных гранях образца.

Таким образом, этот метод предусматривает измерение теплопроводности в стационарных условиях теплопередачи, которые наиболее типичны для эксплуатации теплоизоляционных материалов.

Приложение 2

Методики испытаний геотекстиля

П.2.1. Для оценки эксплуатационных свойств геотекстиля при использовании его для усиления железнодорожного пути должны быть проведены испытания по определению следующих показателей:

поверхностной плотности материала;

разрывной нагрузки;

относительного удлинения при разрыве;

прочности при продавливают шариком;

коэффициента фильтрации через материал;

действующего диаметра пор.

П.2.2. Методика определения поверхностной плотности. Поверхностной плотностью ρп называется масса образца материала, имеющего площадь поверхности 1 м2. Для испытаний из материала случайным образом вырезаются пять образцов прямоугольной формы размером 300 ± 1 мм на 200 ± 1 мм. Фактические размеры (длина и ширина) определяются линейкой с точностью ±0,5 мм. Путем взвешивания с точностью ±10 мг определяется масса каждого образца и вычисляется его поверхностная плотность. За результат испытаний принимается среднеарифметическое значение поверхностной плотности пяти образцов.

П.2.3. Методика определения толщины геотекстиля.

В соответствии с требованиями европейских норм (EN 946-1) толщина геотекстиля определяется при двух уровнях напряжений 2 кПа и 200 кПа.

Для определения толщины образцов геотекстиля используется приспособление, состоящее из двух металлических пластин, расстояние между которыми определяется с точностью до 0,01 мм. Образцы прямоугольной формы помещаются в испытательную машину и нагружаются таким образом, чтобы сжимающие напряжения на поверхности образца достигали заданных величин 2 кПа и 200 кПа. В натруженном состоянии в четырех точках измеряется расстояние между пластиками. Толщина образца геотекстиля находится как среднеарифметическое значение из измеренных четырех величин. Толщина геотекстиля вычисляется как среднеарифметическое значение из полученных для пяти образцов.

П.2.4. Методика определения механических характеристик геотекстиля при растяжении.

В соответствие с ГОСТ 15902.3-79 из материалов изготавливаются образцы - полоски размером 5×20 см таким образом, чтобы прилагаемое усилие совпадало с направлением волокон (продольное направление), либо было перпендикулярно этим волокнам (поперечное направление). Для каждого направления изготавливается по 5 образцов исследуемого материала.

Для проведения испытания применяют разрывную машину типа РТ-250. Шкалу нагрузок разрывной машины подбирают так, чтобы средняя разрывная нагрузка испытываемого образца находилась в пределах от 20 до 80 % максимального значения шкалы. Скорость опускания нижнего зажима разрывной машины устанавливают такой, чтобы средняя продолжительность процесса растяжения образца до разрыва соответствовала:

(30 ± 15) с - для геотекстиля с удлинением менее 150 %;

(60 ± 15) с - для геотекстиля с удлинением 150 % и более.

Предварительные нагрузки на образец приведены в таблице.

|

Поверхностная плотность образца, г/м2 |

Предварительная нагрузка, Н, гс |

|

До 200 |

49 (50) |

|

От 200 до 500 |

98 (100) |

|

Свыше 500 |

490 (500) |

В процессе испытаний показатели разрывной нагрузки и удлинения снимают с соответствующих шкал разрывной машины. Для определения величины промежуточных значений разрывной нагрузки и удлинения в процессе растяжения строится кривая «нагрузка - удлинение».

За результат испытания принимают среднеарифметическое из результатов всех испытаний образцов по определению разрывной нагрузки геотекстиля отдельно по длине и ширине, выраженное в Н или кгс.

Удлинение при разрыве по длине или ширине (l1)

|

l1 = (l⋅100)/A, |

где l - удлинение при разрыве, мм;

А - зажимная длина элементарной пробы, мм.

За результат испытания принимают среднеарифметическое из результатов всех испытаний по определению удлинения при разрыве по длине и ширине отдельно.

П.2.5. Методика проведения испытаний на продавливание шариком.

Испытания проводятся в соответствии с требованиями ГОСТ 8877-85 шариком диаметром 20 мм, что наилучшим образом имитирует условия работы геотекстиля в контакте с щебнем.

Для реализации требований этого ГОСТа используется оборудование, обеспечивающее надежное закрепление образца геотекстиля круглой формы диаметром 60 мм в круговой обойме и центрированное приложение поперечной нагрузки. Усилие продавливания фиксируется в момент достижения им наибольшего значения, после которого наблюдается разрушение материала и падение нагрузки.

Испытания проводятся на десяти образцах исследуемого материала. Прочность при продавливании шариком определяется как среднеарифметическое значение из десяти усилий, при которых произошло разрушение образцов. В ходе испытания, определяется среднее усилие продавливания и стрела прогиба.

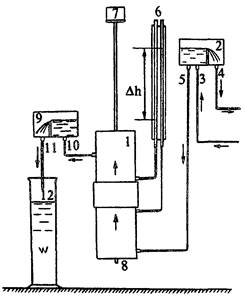

П.2.6. Методика определения коэффициента фильтрации через материал.

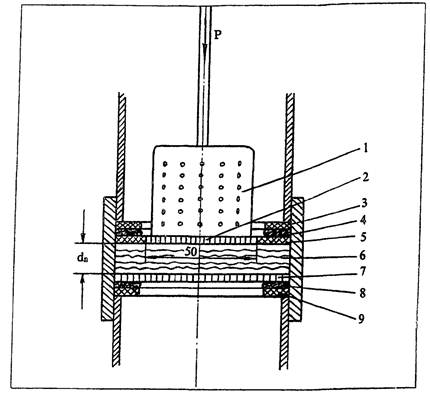

Установка для испытаний изготавливается по принципу прибора Дарси, который применяется для лабораторных испытаний в грунтоведении (рис. П.2.1). Основной частью установки является емкость (цилиндр), в котором горизонтально размещаются испытываемые образцы. Цилиндр состоит из трех частей, в средней располагают кассету из образцов геотекстиля (рис. П.2.2), зажимаемую между верхней и нижней частями цилиндра. Образцы собираются из нескольких слоев геотекстиля, так чтобы суммарная толщина их составляла около 20 мм, которые размещают на перфорированном диске для равномерного распределения приложенной внешней нагрузки и беспрепятственного пропуска фильтрующейся воды. Сверху на образцы укладывается калибровочная шайба с внутренним диаметром 145 мм (площадь внутренней поверхности - 165 см2). Собранную таким образом кассету завершают сверху и снизу резиновые уплотнительные кольца для герметизации зазора между образцами и стенками цилиндра и упорные шайбы, на которые при закручивании действуют верхняя и нижняя части цилиндра.

Для создания различных значений величин давления непосредственно на образцы, внутрь калибровочной шайбы помещается перфорированный штамп для пропуска фильтрующейся воды. К нему приложена внешняя нагрузка через вертикальный шток, выведенный наружу, с устроенным в нижней часта колпаком и отверстиями для опирания на штамп. Груз укладывается на площадке, находящейся на верхней часта штока.

В цилиндре имеется 5 отверстий для пропуска воды, из которых 2 средних соединяют прибор с водяными пьезометрами, нижнее и верхнее служат для подачи воды в прибор и отвода воды из него, отверстие в дне цилиндра служит для слива воды из прибора по окончании работ.

Два стеклянных водяных пьезометра показывают давление внутри цилиндра перед входом воды в образец (до фильтрации) и при выходе воды из него (после фильтрации). По разности их показаний определяются потери напора фильтрационного потока.

Рис. П.2.1. Схема экспериментальной установки

1 - латунный прибор с

установленной кассетой и опытными образцами;

2 - передвижной бачок для подачи воды в прибор при постоянном

напоре; 3 - трубка для подачи воды в бачок; 4 - сливная трубка

для удаления излишков воды; 5 - трубка для подачи воды в прибор из

напорного бачка; 6 - два водяных пьезометра для определения разности

давлений перед и после прохождения воды через образцы; 7 - груз

для создания заданных величин давления на образцах; 8 - кран для

слива воды из прибора после окончания испытаний; 9 - передвижной

бачок для создания постоянного напора при выходе воды из прибора;

10 - трубка для отвода воды из прибора в приемный бачок; 11 - трубка

для отвода профильтрованной воды; 12 - сосуд для определения объема

профильтрованной воды.

Рис. П.2.2. Схема размещения образцов геотекстиля

1 - колпак с отверстиями для

передачи давления от груза на

штамп; 2 - перфорированный штамп диаметром 50 мм для передачи

давления на образцы; 3 - упорная шайба; 4 - резиновое уплотнительное

кольцо; 5 - калибровочная шайба внутренним диаметром 50 мм;

6 - набор из нескольких слоев образцов геотекстиля; 7 - перфорированный

диск для размещения образцов, не препятствующий фильтрации воды;

8 - резиновое уплотнительное кольцо; 9 - упорная шайба.

Верхний бачок, который можно перемещать вертикально по штанге и устанавливать на различном уровне, служит для подачи воды в прибор, причем переливное устройство поддерживает заданное давление и удаляет излишки воды, подаваемой на установку. Нижний бачок, также перемещающийся по вертикальной штанге на различные уровни, служит для создания давления на выходе из прибора, а его переливное устройство позволяет собирать отфильтрованную воду в мерный сосуд.

П.2.6.2. Методика проведения испытаний.

Из материала вырезаются круглые образцы диаметром 240 мм.

Количество образцов одного вида геотекстиля определяется в зависимости от толщины материала. Число слоев подбирается так, чтобы их суммарная толщина составляла около 20 мм.

Геотекстиль для испытаний размещается в кассете (см. П.2.6.1.). После установки кассеты в прибор на нее устанавливается штамп с отверстиями, на который опирается вертикальный шток для приложения внешней нагрузки. Нагрузка подбирается так, чтобы штамп оказывал на образцы давление 2 кПа, 20 кПа и 200 кПа.

Испытания проводятся следующим образом. При фиксированном расположении верхнего и нижнего бачков и при постоянной нагрузке 2 кПа включается подача воды. После стабилизации уровней воды производятся замеры разности показаний пьезометров (в мм), объема фильтрующейся воды (в см3), времени сбора этого объема по секундомеру (с) и температуры воды (в °С).

После перерыва производится повторное измерение тех же параметров, а, через некоторое время, третье.

Затем давление увеличивается до 20 кПа и проводятся такие же измерения. После установки давления 200 кПа опыты повторяются. Таким образом, при одном расположении напорных бачков выполняется 9 измерений: по 3 для каждого значения давления.

После этого производится изменение взаимного положения бачков путем их передвижки по вертикальным штангам. Положение 2 достигается путем опускания нижнего бачка на 3 - 6 см при котором производятся следующие 9 измерений, аналогичные описанным выше. Затем установка ставится в положение 3 путем поднятия верхнего бачка на 8 - 10 см и проводятся еще 9 измерений - по 3 с каждой нагрузкой. В итоге каждый образец геотекстиля испытывается на фильтрацию 27 раз.

Коэффициент фильтрации определялся по известной зависимости Дарси для каждого из опытов, а затем подвергается статистическому анализу.

Расход воды при фильтрации через образцы определяется по измеренному объему воды W (см3), собранному за время Т (с) по формуле:

|

Q = W/T, см3/с |

Скорость фильтрации определяется по расходу воды Q, проходящей через площадь фильтрации ω, определяемой калибровочной шайбой диаметром 145 мм с площадью отверстая 165 см2.

|

V = Q/ω, см/с |

Гидравлический уклон определяется как падение давления (потери напора) Δh (см) на расстоянии, равном толщине образцов dn (см):

|

i = Δh/dn. |

Толщина dn определяется по шкале с точностью до 0,1 мм. Коэффициент фильтрации вычисляется по зависимости Дарси, связывающей скорость фильтрации V и гидравлический уклон i:

|

V = ki, |

откуда

|

k = V/i. |

За величину коэффициента фильтрации k при давлении 200 кПа принимается среднеарифметическое значение, полученное по результатам трех испытаний.

П.2.6.3. Экспериментальное определение эффективного диаметра пор геотекстиля во влажном состоянии.

Определение эффективного диаметра пор O90,w для геотекстиля во влажном состоянии проводится методом просеивания через испытываемый материал кварцевого мелкозернистого песка с известным гранулометрическим составом с помощью промывки водой методом дождевания на грохоте.

После просеивания определяются массы исходного грунта, оставшегося на материале и прошедшего с водой через геотекстиль, а также гранулометрический состав грунта, прошедшего через геотекстиль.

По кривой гранулометрического состава грунта, прошедшего через геотекстиль, определяется величина O90,w, соответствующая диаметру частиц, меньше которых в прошедшем через геотекстиль грунте содержится 90 % частиц по массе.

Из геотекстиля для проведения испытаний вырезаются 5 образцов круглой формы диаметром 200 мм.

Определение гранулометрического состава исходного грунта и грунта, прошедшего через геотекстиль в ходе испытаний, производится стандартными методами грунтоведения: для фракций размером до 0,1 мм ситовым методом на стандартном наборе сит диаметром 200 мм, а более мелких фракций от 0,1 до 0,001 мм ареометрическим методом или методом пипетки.

Навеска грунта для испытаний принимается 300 - 400 г. Испытания проводятся для каждого из пяти образцов геотекстиля. За величину параметра эффективного диаметра пор O90,w принимается среднеарифметическое значение, полученное на пяти образцах.

Приложение 3

П.3.1. Раскладка плит пенополистирола при покрытии минимальной ширины 4,0 м под стрелочный перевод типа Р65 марки 1/11 с подвижным сердечником (проект 2450.00.000)

П.3.1.1. За длину зоны укладки плит под стрелочным переводом по прямому пути принимается расстояние от стыка рамного рельса до хвоста крестовины и еще по 25 м в каждую сторону. По боковому пути стрелочного перевода эта зона ограничивается 10 м за хвостом крестовины.

П.3.1.2. Плиты покрытия в зоне стрелочного перевода должны с внешней стороны выступать за торцы шпал и брусьев не менее чем на 0,65 м.

П.3.1.3. Раскладка плит на участке покрытия до острия остряка не отличается от раскладки на перегонах с укладкой плит длиной по 4 м поперек пути под главный путь (симметрично относительно его оси).

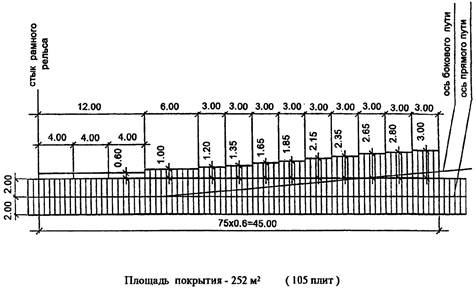

П.3.1.4. В пределах стрелочного перевода и закрестовинной кривой (от острия остряка до хвоста крестовины + 10 м) плиты пенополистирола в покрытие раскладываются по специальной эпюре (рис. П.3.1):

20 рядов (12,0 м) длиной плит по 4,0 м + сбоку по целой плите, уложенной продольно вдоль оси пути;

15 рядов (9,0 м) длиной плит по 4,0 м + части плит поперек пути длиной по 1,0 м;

5 рядов (3,0 м) длиной плит по 4,0 м + часта плит поперек пути длиной по 1,3 м;

5 рядов (3,0 м) длиной плит по 4,0 м + часта плит поперек пути длиной по 1,6 м;

5 рядов (3,0 м) длиной плит по 4,0 м + части плит поперек пути длиной по 1,8 м;

5 рядов (3,0 м) длиной плит по 4,0 м + часта плит поперек пути длиной по 2,1 м;

5 рядов (3,0 м) длиной плит по 4,0 м + части плит поперек пути длиной по 2,3 м;

5 рядов (3,0 м) длиной плит по 4,0 м + часта плит поперек пути длиной по 2,6 м;

5 рядов (3,0 м) длиной плит по 4,0 м + часта плит поперек пути длиной по 2,8 м;

5 рядов (3,0 м) длиной плит по 4,0 м + часта плит поперек пути длиной по 3,0 м.

_________________

L = 45,0 м

Рис. П.3.1. Схема раскладки пенополистирола под стрелочным переводом Р65 1/11

Рис. П.3.2. Схема раскладки геотекстиля под стрелочным переводом Р65 1/11

Дальше в пределах закрестовинной кривой длина плит под прямым путем остается 4 м, укладываемых симметрично оси пути, а под боковым путем устраивается сопряжение аналогичное сопряжению на перегонах.

П.3.1.5. Если за пределами стрелочного перевода запроектирован в качестве защитного слоя геотекстиль, то от каждого конца покрытия по прямому пути также устраивается сопряжение, как и на перегонах.

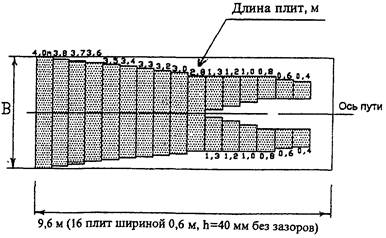

П.3.2. Раскладка плит геотекстиля под стрелочный перевод типа Р65 марки 1/11 с подвижным сердечником (проект 2450.00.000)

П.3.2.1. Схема раскладки геотекстиля за пределами стрелочного перевода не отличается от раскладки на перегоне.

П.3.2.2. В пределах стрелочного перевода или съезда между прямыми путями геотекстиль раскладывается из двух рулонов: одного основного шириной 4,5 м под прямой путь и дополнительного, имеющего несколько базовых величин ширины (рис. П.3.2). Ширина геотекстиля в дополнительном рулоне определяется из условия выступа конца укладываемого геотекстиля за торцы брусьев со стороны бокового пути не менее чем на 0,9 м. При этом перекрытие геотекстиля из основного и дополнительного рулонов должно составлять не менее чем 0,5 м. Сверху располагается геотекстиль дальний от водоотвода.

П.3.2.3. Геотекстиль в дополнительный рулон заготавливается заранее. Длина геотекстиля в рулоне каждой ширины определяется длиной участка укладки данной ширины, увеличенной на 0,5 м.

Приложение 4

Перечень нормативно-технических документов

ГОСТ 7076-87 «Материалы и изделия строительные. Метод определения теплопроводности»

ГОСТ 8877-85 «Полотна трикотажные. Методы определения разрывных характеристик и растяжимости при нагрузках, меньше разрывных»

ГОСТ 15902.3-79 «Полотна нетканые. Методы определения прочности»

ГОСТ 17177-94 «Материалы и изделия строительные теплоизоляционные. методы испытаний»

ГОСТ 30290-94 «Материалы и изделия строительные. Метод определения теплопроводности поверхностным преобразователем»