МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ГОСУДАРСТВЕННЫЙ

ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

(СОЮЗДОРНИИ)

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО УСТРОЙСТВУ ДЕКОРАТИВНОЙ ОБЛИЦОВКИ

ПОДПОРНЫХ СТЕН

МЕТОДОМ ПНЕВМОНАБРЫЗГА

НА АВТОМОБИЛЬНЫХ ДОРОГАХ

В ГОРНОЙ МЕСТНОСТИ

Одобрены Минтрансстроем

Москва 1977

Приведены конструктивные и технологические решения по устройству декоративной облицовки подпорных стен и других инженерных сооружений на автомобильных дорогах в горной местности методом пневмонабрызга.

Даны конструкции опалубок для указанных целей и определены области их применения; предложена рациональная технологическая схема устройства декоративной облицовки; разработаны основные схемы комплектации необходимых машин и оборудования.

Предисловие

Строительство автомобильных дорог в горной местности, как правило, связано с большим объемом работ по устройству удерживающих инженерных сооружений, выполняемых в виде подпорных и облицовочных стен.

Для защиты поверхностей подпорных стен от выветривания, а также в целях придания им эстетического вида в соответствии с рельефом местности их штукатурят, облицовывают сборными бетонными плитками или декоративным камнем. Все эти работы производят в настоящее время вручную, что приводит к значительному увеличению стоимости и трудозатрат.

В целях разработки рациональной технологии отделочных работ на автомобильных дорогах в горной местности Союздорнии совместно с трестом «Юждорстрой» (СУ-893, СУ-810) провели исследования по использованию метода пневмонабрызга для создания механизированной декоративной облицовки подпорных стен, а также пешеходных тоннелей, автобусных остановок. Была усовершенствована технология метода пневмонабрызга, разработаны и созданы механизированные передвижные комплекты необходимого оборудования. Проведены опытные работы (на участке дороги более 2000 м2) по применению различных конструктивно-технологических приемов для декоративного оформления бетонных поверхностей инженерных сооружений.

На основе проведенных исследований разработаны «Методические рекомендации по устройству декоративной облицовки подпорных стен методом пневмонабрызга на автомобильных дорогах в горной местности»; в них приведены технологические решения устройства облицовок, схемы комплектации необходимых машин и оборудования, а также даны конструкции различных видов опалубок.

Настоящие «Методические рекомендации» могут быть использованы при проектировании и строительстве автомобильных и железных дорог в горной местности, сложных инженерно-геологических условиях, в частности в горных условиях БАМа.

«Методические рекомендации» разработали инженеры Ю.М. Львович, И.А. Режко, В.Г. Слонов.

Общие положения

1. «Методические рекомендации по устройству декоративной облицовки подпорных стен методом пневмонабрызга на автомобильных дорогах в горной местности» предназначены для выбора конструктивных и технологических решений при декоративной облицовке подпорных стен, пешеходных тоннелей, автобусных остановок и других видов обстановки пути методом пневмонабрызга материалов на автомобильных дорогах в горной местности*.

________

* Авторские свидетельства № 390244 и № 343709.

2. При использовании настоящих «Методических рекомендаций» необходимо учитывать положения СНиП II-Д.5-72, СНиП III-Д.5-73, «Указаний по проектированию земляного полотна железных и автомобильных дорог» СН 449-72, а также «Методических рекомендаций по укреплению откосов земляного полотна в легковыветривающихся скальных породах» (Союздорнии. М., 1976).

Пневмонабрызг - это процесс нанесения цементнопесчаных или цементобетонных смесей на вертикальные и наклонные бетонные поверхности практически любой высоты специальными машинами.

3. Для декоративной облицовки бетонных поверхностей на автомобильных дорогах в горной местности пневмонабрызг целесообразно осуществлять вместо облицовки бетонными плитками, декоративным камнем, штукатурки и других работ, выполняемых вручную.

4. Декоративную облицовку методом пневмонабрызга целесообразно выполнять на внешних поверхностях верховых, осевых, низовых подпорных стен, открылках, а также на внутренних частях пешеходных тоннелей, на порталах автомобильных тоннелей, в павильонах автобусных остановок.

Методы декоративной облицовки бетонных поверхностей

5. Основным методом создания декоративной облицовки различных поверхностей является использование факела струи смеси набрызга, позволяющей создавать объемные рельефные поверхности, регулируя скорость движения сопла, диаметр наконечника и производительность бетоншприцмашины.

6. Для получения рельефных макроповерхностей различной толщины, конфигурации, объема могут быть использованы два основных метода: опалубочный и безопалубочный. Целесообразно сочетать оба метода, а также осуществлять совместные композиции с облицовкой из каменных, керамических или бетонных плиток.

7. Безопалубочный метод заключается в создании сплошной облицовки заданной толщины путем нанесения материала пневмонабрызга.

8. Опалубочный метод предполагает использование специальных опалубок (трафаретов), через которые осуществляют набрызг материалов для получения декоративных барельефных композиций на поверхности фасада инженерных сооружений.

9. Для получения декоративной микроповерхности отдельных частей облицовки осуществляют рельефную отделку путем обработки полученной поверхности «под шубу», виброобработки штампами, валиками, производя тиснения поверхности, создавая специальные декоративные слои и т.п.

10. При проектировании и назначении конструкций декоративной облицовки бетонных поверхностей в условиях дорожного строительства необходимо учитывать общие принципы ландшафтного проектирования, архитектурного оформления на подходах к мостам, в сельской местности, городских условиях. Кроме того, цветовые решения декоративной облицовки должны быть увязаны с основными требованиями по безопасности движения на автомобильных дорогах в горной местности.

Конструкции опалубки

11. В конструкциях опалубки должно предусматриваться создание декоративной облицовки заданной конфигурации путем непрерывного нанесения цементно-песчаной или бетонной смеси с различными добавками методом пневмонабрызга.

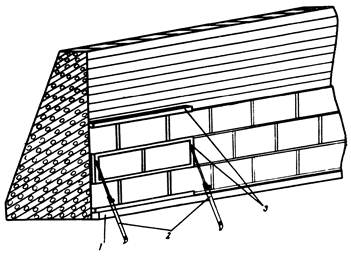

12. Основными элементами конструкции опалубок (рис. 1) являются: нижние выравнивающие брусья, устанавливаемые вдоль подпорных стен (или других инженерных сооружений) непосредственно на грунт или специальные подкладки; прижимные рейки; собственно рельефная опалубка, выполняемая в виде отдельных секций заданной конфигурации.

Рис. 1. Элементы конструкций опалубки:

1 - нижние выравнивающие

брусья; 2 - прижимные рейки;

3 - рельефная опалубка

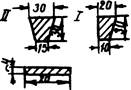

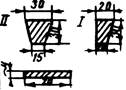

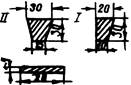

13. Прижимные рейки следует выполнять выдвижными с верхним и нижним упорами (рис. 2).

Рис. 2. Прижимная рейка

14. Конструкции опалубки могут быть деревянными или металлическими (сборно-разборными). Деревянные элементы в каждой секции должны быть прочно скреплены металлическими уголками.

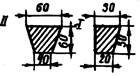

Поперечное сечение элементов секций опалубок показано на рис. 3.

15. В зависимости от конфигурации рабочих секций опалубка может быть выполнена в виде разделки под каменную (различных размеров) и циклопическую кладку, волнистых линий и других орнаментальных решений, в наибольшей степени соответствующих рельефу данной местности, общему и национальному архитектурному стилю инженерных сооружений и т.п. (см. рис. 3).

16. Выбор и назначение тех или иных конструкций опалубки для создания декоративной облицовки следует назначать комплексно в зависимости от местных условий, протяженности, высоты и общей площади рабочей поверхности инженерного сооружения.

17. Конструкции опалубки в виде каменной кладки могут быть применены в нижней части сооружения для устройства цокольной облицовки, по боковым граням - в виде кладки пилястр, а также в виде отдельных горизонтальных поясов в сочетании с монолитными бетонными поверхностями или сплошной облицовкой (безопалубочный метод).

Циклопическая конфигурация опалубки может быть рекомендована при облицовке павильонов автобусных остановок; горизонтальные, вертикальные, волнистые и другие сочетания линий целесообразно использовать при облицовке открылков пешеходных и автомобильных тоннелей.

18. Конструктивные решения должны быть согласованы с главным архитектором административного района, где осуществляется строительство участка автомобильной дороги.

19. В зависимости от высоты подпорных стен рекомендуемые рациональные размеры секций опалубок приведены на рис. 3.

|

Тип решетчатой конструкции опалубки |

Наименование композиции |

Материал секции |

Размер секции (см) |

Сечение элементов (мм) |

Вес секции (кг) |

Область применения |

|

|

I |

|

Циклопическая кладка |

Дерево |

150×150 |

|

4 |

Подпорные стены высотой до 4 м |

|

Сталь |

6 |

Павильоны автобусных остановок |

|||||

|

II |

|

Прямоугольный орнамент |

Дерево |

150×150 |

|

5 |

Подпорные стены в городских условиях высотой до 4 м |

|

Сталь |

8 |

||||||

|

III |

|

Волнообразный орнамент |

Сталь |

150×150 |

|

8 |

Порталы пешеходных переходов; |

|

подпорные стены в приморских городах |

|||||||

|

IV |

|

Линейный орнамент |

Дерево |

150×150 |

|

4 |

Верховые подпорные стены высотой до 4 м |

|

Сталь |

6 |

||||||

|

V |

|

Цокольная кладка |

Дерево |

210×330 |

|

9 |

Цокольные части, пилястры подпорных стен высотой до 4 м |

Рис. 3. Конфигурация рабочих секций опалубок

Требования к качеству декоративной облицовки и материалам для ее выполнения

20. Основным требованием к декоративной облицовке, выполняемой методом пневмонабрызга материалов, является обеспечение ее долговечности при минимальных затратах труда, высокой степени механизации технологических процессов.

21. Декоративная поверхность по внешнему виду (цвет заполнителя, общий тон поверхности, рельеф фактуры и т.д.) должна соответствовать утвержденному эталону.

22. В отделочных смесях в процессе эксплуатации должны сохраняться их свойства (цвет, фактура): не изменяться под влиянием солнечного света, атмосферных воздействий и щелочной среды.

23. На лицевой стороне отделочных поверхностей не допускаются пятна, вызванные выцветанием; солевые пятна; полосы от цементного молока и оплывины, видимые с расстояния 10 м; пятна, вызванные недостаточно тщательным перемешиванием бетонной смеси; следы выходов арматуры; трещины (за исключением отдельных усадочных).

24. Для приготовления сухих смесей рекомендуется применять цветной портландцемент марки не менее 300 (ГОСТ 15825-70), портландцемент белый марки не менее 300 (ГОСТ 965-66), пуццолановый портландцемент марки не менее 300 (ГОСТ 10178-62).

Рекомендуемые составы смесей для отделочных работ приведены в приложении 1 настоящих «Методических рекомендаций».

25. Песок (морской, речной или дробленый) должен удовлетворять требованиям ГОСТ 8736-67, ГОСТ 8735-75 и ГОСТ 10268-70.

Для предупреждения образования на поверхности солевых пятен песок следует промывать.

Влажность песка должна быть постоянной и не должна превышать 1 %.

26. Вода для затворения сухих смесей и для ухода за поверхностью облицовки должна соответствовать ГОСТ 4797-69.

27. Пластичность материала оценивают по осадке стандартного конуса и принимают равной от 0 до 0,5 см.

28. Рекомендуется вводить в цементы тонкомолотые добавки в виде каменной муки, изготовленной из цветных каменных пород. Тонкость помола должна обеспечивать прохождение через сито с 4900 отверстиями на 1 см2.

Количество каменной муки рекомендуется назначать по данным табл. 1.

|

Марка цемента |

Количество каменной муки, % от массы цемента |

|

300 |

15 |

|

400 |

20 |

|

500 |

25 |

29. Рекомендуется вводить в сухие смеси цветные крошки дробленых горных пород.

30. Допускается применять для приготовления смесей сухие краски и пигменты одного или нескольких цветов, предварительно тщательно перемешанные между собой. Количество пигментов не должно превышать 15 % от массы цемента (табл. 2).

Примененные пигменты должны быть щелочностойкими и светостойкими, но не ядовитыми.

31. Для облицовки цоколей подпорных стен рекомендуется применять цветную крошку с зернами крупностью 4 - 10 мм.

Для облицовки верхних частей подпорных стен, а также для объемных рисунков и жанровых композиций применяют крошку крупностью 1 - 3 мм.

32. Заполнители (щебень, гравий), входящие в состав сухих смесей для замыкающего слоя, наносимых поверх свежеуложенного слоя грунта, должны удовлетворять требованиям ГОСТ 8268-74 и ГОСТ 8267-64.

Максимальный размер зерен заполнителя должен быть не больше размеров, указанных в паспортах машин для пневмонабрызга (приложение 2), а также в «Методических рекомендациях по укреплению откосов земляного полотна в легковыветривающихся скальных породах» (Союздорнии, М., 1976). Содержание зерен пластинчатой (лещадной) формы не должно превышать 10 % от общей массы.

|

Пигмент |

Количество пигмента, % от массы цветного цемента |

Цвет облицовки |

|

Белый цемент |

- |

Белый |

|

Окись хрома |

8 |

Зеленый |

|

Ультрамарин |

4 |

Голубой |

|

" |

10 |

Синий |

|

Молотый сланец |

До 8 |

Светло-серый |

|

Золотистая охра |

4 |

Светло-желтый |

|

Светлая охра |

10 |

То же |

|

Золотистая охра |

До 1 |

Кремовый |

|

Светлая охра |

До 3 |

То же |

|

Светлая мумия |

8 |

Розовый |

|

Железный сурик |

1 |

То же |

|

Железный сурик + золотистая охра |

4 + 2 |

Терракотовый |

|

Золотистая охра + мумия |

6 + 3 |

Палевый |

|

Золотистая охра |

15 |

Желтый (интенсивный) |

|

Марганцевая черная + сажа |

13 + 2 |

Черный |

33. В сухие смеси с заполнителем, не имеющим кристаллического блеска, рекомендуется добавлять дробленую слюду и битое стекло с зернами крупностью 1 - 6 мм, а для серых и черных облицовок - антрацит.

Количество указанных добавок от общей массы заполнителей может составить 8 - 10 %.

34. В целях обнажения заполнителей с получением фактуры «под шубу» допускается применение 5 - 10 %-ных растворов соляной кислоты для травления облицовки на 3 - 4-й день с помощью распылителя.

35. Допускается обработка затвердевшей поверхности облицовки песчаной струей из пескоструйного аппарата или с помощью оборудования для пневмонабрызга.

36. Допускается создание шероховатости на затвердевшей поверхности насечкой перфораторами типа ИЭ-4701, ИЭ-4201; ИЭ-4704.

Проектирование составов смесей

37. Марки набрызг-облицовок по прочности и морозостойкости должны соответствовать требованиям СНиП I-В.11-62.

38. При проектировании состава мелкозернистого набрызг-бетона для облицовок рекомендуется использовать формулу

![]()

где RБ - предел прочности мелкозернистого набрызг-бетона при сжатии, кгс/см2;

RЦ - активность цемента с учетом разбавления каменной мукой;

K = 0,35 ÷ 0,40 - коэффициент;

![]() - цементно-водное отношение.

- цементно-водное отношение.

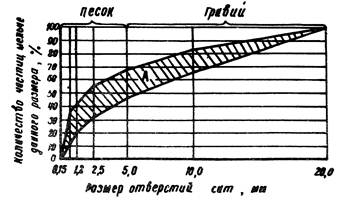

39. Состав сухих смесей для облицовок рекомендуется подбирать согласно графику рис. 4 (зона «А»).

Из условия достижения минимального отскока следует применять фракционированный заполнитель при равенстве объемных показателей всех фракций.

40. Водоцементное отношение мелкозернистого набрызг-бетона рекомендуется принимать в пределах 0,40 - 0,45.

41. Сцепление с бетонной поверхностью должно быть не менее 10 кгс/см2, а количество отскока должно составлять не более 15 %.

Рис.4. График рекомендуемых составов сухих смесей

Технология работ

42. Технологию устройства облицовки подпорных стен и других инженерных сооружений разделяют на подготовительные и основные работы.

43. В подготовительные работы включают: очистку поверхности инженерных сооружений от пыли и грязи с помощью воздушно-водяной струи; удаление арматурной проволоки, оставшихся частей опалубки и т.п.; планировку грунта у подошвы вдоль подпорной стены; проведение разбивочных работ для установки под опалубку нижних выравнивающих брусьев; установку и закрепление секций опалубки на вертикальных поверхностях сооружений.

44. В период подготовительных работ необходимо выбрать место стоянки передвижного комплекта оборудования для пневмонабрызга, площадки для складирования сухой смеси, емкостей для воды, комплекта инвентарных подмостей.

45. Разбивочные работы и установку опалубки осуществляют под нивелир.

Перед установкой опалубки ее внутренние плоскости должны быть смазаны автолом или дизельным маслом. Металлические опорные рейки должны надежно прикреплять опалубочные секции к облицуемой поверхности, не оставляя зазоров. Загнутые металлические концы арматуры длиной не более 0,10 - 0,15 м могут быть использованы для усиления конструкций облицовки в процессе набрызга.

46. Основные работы по облицовке рабочих поверхностей включают приготовление сухих смесей в стационарных бетоносмесителях С-932, С-946 и С-984 либо непосредственно на месте с применением мешалок, сушильных агрегатов типа Д-288 (ДС-4) Д-386 (ДС-14).

47. Компоненты сухих смесей перемешивают в следующем порядке: сначала смешивают цемент с пигментами, затем в полученную смесь добавляют песок, слюду и каменную муку. Каменную крошку засыпают порциями, добиваясь однородности общей смеси; для этого каждый замес приготавливают в течение 8 - 10 мин.

Точность дозирования компонентов сухой смеси достигается с допусками: цемент ±2 %; заполнители ±3 %.

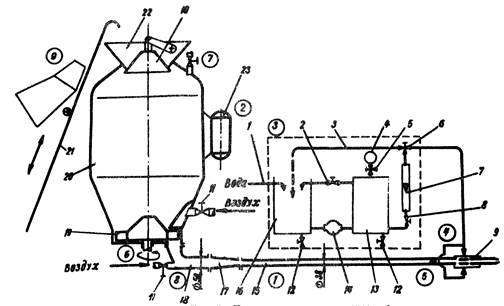

48. Рабочий материал для пневмонабрызга получают на основе сухих смесей, которые загружают в цемент-пушки (С-320А) и бетоншприцмашины (БМ-60, БМ-68) (рис. 5). Отдозированная сухая смесь транспортируется сжатым воздухом по резинотканевому шлангу с внутренним диаметром 38 - 50 мм, длиной не менее 10 м к смесительному соплу, куда по дополнительному шлангу подводится вода для затворения. Затворенная смесь энергией сжатого воздуха набрызгивается из сопла на подготовленную для облицовок поверхность сооружения. Подачу воды к соплу обеспечивают с помощью специальной насосной станции (см. рис. 5).

Рис. 5. Бетоншприцмашина БМ-60:

1 - водопроводная магистраль; 2

- вентиль; 3 - линия сброса расхода;

4 - манометр; 5 - опрессовочный вентиль; 6 - кран; 7 - ротаметр PC;

8 - дроссель; 9 - сопло; 10 - герметичная крышка; 11 - воздушный вентиль;

12 - спускной кран; 13 - ресивер; 14 - насос; 15 - шланг; 16 - бак;

17 - конусный переходник; 18 - колено; 19 - колесо дозатора;

20 - корпус БМ-60; 21 - направляющие подъемника; 22 - загрузочная воронка;

23 - вибратор. ![]() -

- ![]() - узлы, усовершенствованные

Союздорнии

- узлы, усовершенствованные

Союздорнии

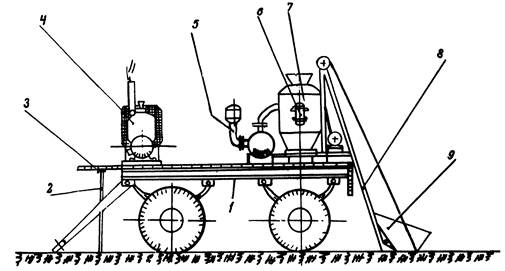

49. Для проведения основных рабочих технологических операций целесообразно использовать комплект оборудования, варианты которого приведены на рис. 6 и 7.

50. Набрызг материалов производят, включая последовательно воду, воздух, дозатор смеси (цемент-пушки или бетоншприцмашины); при технологических перерывах или по окончании работ соответствующие агрегаты выключают в обратном порядке.

51. Для получения равномерного слоя сплошной облицовки при безопалубочном способе отделочник процесс набрызга начинает снизу круговым и горизонтальным движениями сопла; при такой технологии набрызга толщина образуемого слоя обратно пропорциональна скорости перемещения сопла.

52. При устройстве конструкций облицовок различной конфигурации с применением опалубки в процессе набрызга смеси необходимо изменять консистенцию затворенной смеси в опалубочных секциях в зависимости от ее расположения по отношению к опалубке: ближе к краевым участкам смесь должна быть пластичной, а на центральных участках - жесткой. При этом внутри каждой секции набрызг начинают с нижней грани, затем по периметру, далее - от нижней грани вверх.

53. Скорость процесса набрызга смеси в опалубочные секции должна быть такой, чтобы время заполнения и отделки последней секции совпадало со временем схватывания и твердения набрызг-материалов в первых двух секциях.

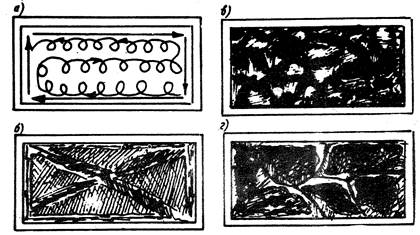

54. Для образования рельефов, имитации каменной кладки под грубый, рваный камень осуществляют следующие движения соплом: диагональный прочерк при медленном ведении сопла, задержка сопла в отдельных местах, утолщение слоя набрызга в шахматном порядке и пр. (рис. 8).

Рис. 6. Передвижной комплект Союздорнии:

1 - автоприцеп; 2 - стойки

бортов-подмостей; 3 - борта-подмости;

4 - электростанция; 5 - компрессор РК-6; 6 - вибратор;

7 - бетоншприцмашина БМ-60 с насосной станцией; 8 - 9 - скиповый подъемник

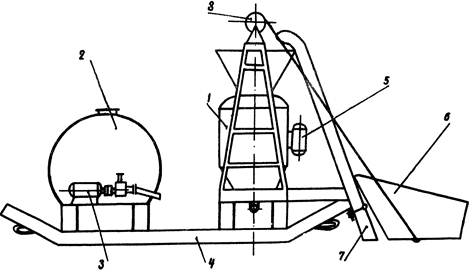

Рис. 7. Вариант передвижного комплекта:

1 - бетоншприцмашина БМ-60; 2 -

резервуар для воды; 3 - водяной насос;

4 - металлические сани; 5 - вибратор; 6 - скип;

7 - направляющие скипового подъемника; 8 - блочок

Рис. 8. Технология процесса набрызга в опалубочные секции:

а - сплошная облицовка; б - г - образование рельефов

55. Опалубку снимают в такой последовательности. Сначала очищают металлическим ножом или шпателем слой смеси на фронтальных поверхностях элементов опалубочных секций, затем простукивают деревянной кувалдой по опалубке таким образом, чтобы обозначились разделочные швы (например при каменной кладке). Затем снимают прижимные рейки, выравнивающие брусья и отдельные секции, переставляют их на соседние подготовленные захватки.

56. Для перемещения вдоль поверхности подпорной стены рабочих, выполняющих подготовительные и основные операции, рекомендуется использовать: при высоте подпорной стены до 4 м - инвентарные подмости, эстакады, автопогрузчики с площадкой, вышки ВС-10, Ш2СВ-18; при высоте стены 4 - 12 м и более - автопогрузчики с площадкой, гидроподъемники АГП-12, МШТС-2А (3А), вышки ВС-10, Ш2СВ-18.

При необходимости устройства набрызг-облицовки в два слоя с ее нижнего слоя толщиной 1,5 - 2 см вскоре после начала схватывания осторожно сметают прилипшую часть отскока.

Замыкающий слой толщиной до 2 см с повышенным количеством щебня (гравия) наносят с расстояния 4 - 5 м от покрываемой поверхности.

57. Затирку облицовки проводят после начала ее схватывания с помощью затирочных машинок пневматического (СО-54) или электрического (СО-55) типа.

58. Обработку поверхности виброштампами и виброваликами выполняют по свежеуложенной смеси. При этом штампы и валики, которыми накатывают различные фактуры и швы, рекомендуется объединять с булавами глубинных вибраторов.

В качестве штампа может быть применена сетка с ячейками 8×8 мм или 10×10 мм, натянутая на деревянную рамку. Соответствующую фактуру получают путем постукивания мастерком по сетке, наложенной на поверхность облицовки.

Штампы и валики перед работой смазывают отработанным маслом.

Перед накаткой или штампованием проводят разбивочные работы на поверхности облицовки.

Обработка материала облицовки гребенками, гвоздевыми или проволочными щетками производится по схватившемуся, но незатвердевшему слою смеси.

59. Вертикальные швы в набрызг-облицовке устраивают в соответствии с существующим шагом швов в подпорной стене.

60. Облицовку подпорных стен рекомендуется производить при температуре наружного воздуха не ниже +5 °С.

61. В целях обеспечения качественного стыкования захваток рекомендуется срезать подсохший край предыдущей захватки с тем, чтобы вновь наносимый слой примыкал к влажному срезу уложенного слоя.

62. В начальный период твердения набрызг-облицовки необходимо предохранять нанесенный материал от соприкосновения с водой в течение первых двух недель; поддерживать поверхность нанесенной смеси во влажном состоянии до достижения 70 % проектной прочности.

63. Уход за нанесенной набрызг-облицовкой рекомендуется осуществлять с помощью распыленной струи воды (табл. 3).

|

Температура воздуха в тени, °С |

20 |

30 |

40 |

50 |

|

Наименьшее число увлажнений набрызг-облицовки в течение суток |

2 |

4 |

6 |

8 |

Примечание. При нахождении облицовки на солнце и ветру число увлажнений следует увеличить в 1,5 раза.

64. При исправлении дефектных мест декоративных цветных набрызг-облицовок следует избегать образования пятен разных тонов.

65. Все работы, связанные с уходом за поверхностью облицовки, записываются в журнал производства работ согласно СНиП III-В.1-70.

Контроль качества и приемка работ

66. Высокое качество выполняемой облицовки достигается: применением компонентов смесей, удовлетворяющих ТУ, точностью дозирования и получения однородных сухих и затворенных смесей, а также соблюдением установленных сроков ухода.

Контроль технологических операций по приготовлению и нанесению набрызг-облицовки рекомендуется проводить один раз в смену с фиксацией полученных данных в журнале производства работ.

67. Качество цемента и пигментов в хранилищах проверяют один раз в неделю, а также при поступлении новой партии.

68. Контроль физико-механических свойств материала пневмонабрызга рекомендуется проводить согласно «Временным указаниям по определению прочности бетона и раствора в конструкциях эталонным молотком» ВСН 13-61 (Главмосстрой).

Каждые 1000 м2 облицовки испытывают на сцепление с бетоном подпорной стены (адгезию) согласно ГОСТ 5802-66.

Каждые 500 м2 облицовки испытывают на морозостойкость согласно ГОСТ 10060-76.

Техника безопасности

69. Работы, связанные с декоративной облицовкой подпорных стен методом пневматического набрызга мелкозернистой бетонной смеси, выполняют в соответствии с положениями СНиП III-А.11-62 «Техника безопасности в строительстве», а также в соответствии с «Правилами технической эксплуатации электроустановок потребителей» (М., «Энергия», 1970).

70. Работы по обслуживанию механизмов и приспособлений, используемых при нанесении декоративной облицовки, следует выполнять согласно требованиям техники безопасности.

71. Для работы на высоте необходимо использовать прочные инвентарные подмости, леса или применять гидроподъемники и передвижные вышки.

Рабочие, находящиеся на высоте, обязаны закрепляться предохранительными поясами и надевать каски.

72. Рабочие, связанные с приготовлением декоративных сухих смесей, а также занятые травлением облицовки кислотой, должны быть обеспечены спецобувью, спецодеждой, предохранительными очками и респираторами.

При приготовлении раствора соляной кислоты необходимо вливать концентрированную кислоту в воду малыми (50 - 100 г) порциями, перемешивая содержимое.

ПРИЛОЖЕНИЕ 1

Рекомендуемые составы сухих смесей различных цветов

|

№ пo пор. |

Цвет облицовки в зависимости от компонентов |

Процентное содержание компонентов |

|

|

Белый |

|

|

1 |

Белый портландцемент |

25 |

|

Крошка белого известняка |

75 |

|

|

2 |

Белый портландцемент |

25 |

|

Крошка белого мрамора |

75 |

|

|

|

Светлый с сероватым оттенком |

|

|

3 |

Цветной цемент (пуццолановый портландцемент - 70, белая каменная мука - 30) |

29 |

|

Крошка мячковского камня |

71 |

|

|

4 |

Цветной цемент (пуццолановый портландцемент - 85, каменная мука - 15) |

25 |

|

Крошка веневского известняка |

75 |

|

|

|

Светло-желтый и желтый |

|

|

5 |

Цветной цемент (пуццолановый портландцемент - 68, каменная мука - 30, журавская охра - 2) |

25 |

|

Крошка подольского бутового камня |

75 |

|

|

6 |

Цветной цемент (пуццолановый портландцемент - 85, охра - 15) |

25 |

|

Крошка кисловского доломита |

75 |

|

|

7 |

Цветной цемент (пуццолановый портландцемент - 68, мраморная мука - 2, охра - 6, мумия - 4) |

30 |

|

Крошка крымского камня месторождения Биюк-Янкой |

70 |

|

|

8 |

Цветной цемент (пуццолановый портландцемент - 77, каменная мука - 15, золотистая охра - 5, светлая мумия - 3) |

25 |

|

Крошка подольского бутового камня |

75 |

|

|

9 |

Цветной цемент (пуццолановый портландцемент - 73, каменная мука - 18, охра - 7, криворожская мумия - 2) |

25 |

|

Крошка русиновского известняка |

75 |

|

|

10 |

Цветной цемент (белый портландцемент - 88, желтый цемент А-7 - 8, красный цемент А-30 - 4) |

|

|

20 |

||

|

Крошка желтого известняка |

80 |

|

|

|

Под песчаник |

|

|

11 |

Цветной цемент (белый портландцемент - 85, окись хрома - 15) |

25 |

|

Кварцевый крупнозернистый песок - 75 и мраморный песок - 25 |

75 |

|

|

12 |

Цветной цемент (белый портландцемент - 92,5, окись хрома - 5, перекись марганца - 2,5) |

25 |

|

Мраморная крошка - 25, крупный кварцевый песок - 75 |

25 |

|

|

75 |

||

|

13 |

Цветной цемент (белый портландцемент - 90, охра - 8, мумия - 2) |

|

|

25 |

||

|

Желтая мраморная крошка - 25, крупнозернистый кварцевый песок - 75 |

75 |

|

|

|

Под красный гранит |

|

|

14 |

Цветной цемент (белый портландцемент - 25, пуццолановый портландцемент - 69, охра - 2, сурик - 4) |

25 |

|

Красная гранитная крошка - 40, серая гранитная крошка - 40, крошка лабрадорита - 20 |

75 |

|

|

15 |

Цветной цемент (белый портландцемент - 25, пуццолановый портландцемент - 75) |

25 |

|

Красная гранитная крошка - 83,5, крошка лабрадорита - 16,5 |

75 |

|

|

16 |

Цветной цемент (пуццолановый портландцемент - 80, красный цемент - 20) |

25 |

|

Крошка красного гранита мелкокристаллического строения с фиолетовым оттенком |

75 |

|

|

17 |

Цветной цемент (пуццолановый портландцемент - 70, ультрамарин - 25, железный сурик - 5) |

30 |

|

Крошка красного гранита - 80, крошка лабрадорита - 10, крошка серого гранита - 10 |

70 |

|

|

|

Под серый гранит |

|

|

18 |

Цветной цемент (пуццолановый портландцемент - 95, графит - 5) |

30 |

|

|

Крошка серого гранита - 75, крошка лабрадорита - 25 |

70 |

|

19 |

Цветной цемент (пуццолановый портландцемент - 92, перекись марганца - 6, ультрамарин - 2) |

25 |

|

Крошка серого гранита - 75, крошка черного гранита - 25 |

75 |

|

|

20 |

Цветной цемент (пуццолановый портландцемент - 96, графит - 4) |

25 |

|

Крошка серого гранита |

75 |

|

|

21 |

Белый портландцемент с добавкой 30 % мраморной пудры от массы цемента |

25 |

|

Крошка серого гранита - 60, крошка лабрадорита - 40 |

75 |

ПРИЛОЖЕНИЕ 2

Памятка по эксплуатации комплекта оборудования для облицовки подпорных стен

1. В комплект оборудования для облицовочных работ должны быть включены бетонпшрицмашина (цемент-пушка), компрессор, электростанция, насосная станция для подачи воды и бетоносмеситель.

При выборе комплектующего оборудования необходимо учитывать следующее:

потребность бетоншприцмашины (цемент-пушки) в сжатом воздухе составляет 5 - 8 м3/мин. Причем меньший расход воздуха рекомендуется для бетоншприцмашины (цемент-пушки) со шлангом диаметром 35 - 40 мм;

производительность водяного насоса определяется исходя из соотношения расхода воды к расходу сухой смеси, равного 0,1;

снижение потерь времени на погрузку сухой смеси достигается при оборудовании бетоншприцмашины скиповым подъемником с ковшом емкостью 0,5 м3, а цемент-пушки - скребковым конвейером;

откидные борта передвижной платформы могут быть использованы в качестве подмостей, с которых ведется набрызг строительной смеси;

для снижения потерь давления сжатого воздуха при подводе его от компрессора к бетоншприцмашине (цемент-пушке) в качестве воздухоподводящего шланга необходимо использовать один шланг диаметром не менее диаметра резинотканевого шланга, присоединив его непосредственно к заглушке ресивера компрессора. На воздушной магистрали устанавливаются обратный и предохранительный клапаны.

2. Рекомендуются следующие варианты комплектов оборудования:

бетоншприцмашина (цемент-пушка) с загрузочным устройством, компрессорная станция типа ЗИФ-55, электростанция ПЭС-15, водяной бак и насос, передвижная платформа (сани);

бетоншприцмашина (цемент-пушка) с загрузочным устройством, компрессор РК-6 с электродвигателем мощностью 20 кВт, электростанция ДЭСМ-30, водяной бак и насос, автоприцеп ИАПЗ-754В (А-731);

автоприцеп (сани), бетоншприцмашина (цемент-пушка), накопительный бункер, водяной бак и насос, элеватор, смеситель принудительного действия с загрузочным устройством, компрессорная станция типа ЗИФ-55, электростанция мощностью 15 - 20 кВА.

3. Комплект Союздорнии включает: автоприцеп ИАПЗ-754В, компрессор РК-6, электростанцию ДЭСМ-30, модернизированную бетоншприцмашину БМ-60 с вмонтированной насосной станцией, вибратором на бункере и скиповым подъемником. Откидные борта прицепа используются в качестве подмостей, опирающихся на стойки (кронштейны). Агрегаты и узлы комплекта имеют следующие технические параметры:

|

Автоприцеп ИАПЗ-754В |

|

|

грузоподъемность, т |

4,5 |

|

размеры платформы, м |

|

|

длина |

4,5 |

|

ширина |

2,4 |

|

высота |

1,3 |

|

размеры откидного бокового борта, м |

|

|

длина |

4,5 |

|

ширина |

0,6 |

|

масса, т |

2,0 |

|

Компрессор РК-6 с электродвигателем АО 72-4 (А 71-4) на общей раме |

|

|

производительность при скорости вращения |

|

|

вала n = 1500 об/мин, м3/мин |

6,0 |

|

давление воздуха, атм, не менее |

3,5 - 4,0 |

|

мощность привода, кВт |

20 |

|

габаритные размеры, м |

|

|

длина |

2,20 |

|

ширина |

0,60 |

|

высота |

0,60 |

|

масса, т |

0,55 |

|

Электростанция ДЭСМ-30 |

|

|

мощность, кВА |

30 |

|

напряжение, В |

400 |

|

габаритные размеры, м |

|

|

длина |

2,2 |

|

ширина |

0,9 |

|

высота |

1,2 |

|

масса, т |

2,0 |

|

Бетоншприцмашина БМ-60 |

|

|

производительность по расходу сухой смеси, кг/с |

0 - 2,8 |

|

производительность по расходу воды, кг/с |

0 - 0,35 |

|

емкость бункера, м3 |

0,5 |

|

частота вибрации бункера, Гц |

50 |

|

Насосная станция* |

|

|

диаметр резинотканевого шланга и сопла, мм |

38 |

|

длина резинотканевого шланга, м |

15 - 20 |

|

Емкость ковша скипового подъемника, м3 |

0,5 |

|

Скорость подъема ковша, м/с |

0,3 |

____________

* Авторское свидетельство № 343709

Правила эксплуатации бетоншприцмашины БМ-60

1. Воздухоподводящие и водяные шланги монтируются из резинотканевых напорных рукавов, соответствующих требованиям ГОСТ 10362-76 или ГОСТ 18698-73. Материальные шланги должны быть только типа Ш по ГОСТ 18698-73. Соединение шлангов выполняют с помощью накидной гайки и штуцера. Для закрепления штуцеров на шлангах применяют 4 заклепки диаметром 8 мм или стальные хомуты. Проволочные закрутки запрещены.

2. Между оператором машины и отделочником должна быть установлена постоянная устойчивая сигнализация (зрительная, световая, звуковая); команды подает отделочник.

3. Устранение неисправностей в оборудовании и ликвидацию пробок из смеси в шлангах производят только при снятии в системе давления сжатого воздуха (т.е. после выпуска через специальный кран оставшегося в бункере воздуха) и выключенной электроэнергии.

Место предполагаемой закупорки шланга с образованием пробки простукивается деревянной кувалдой. Скопившийся в шланге материал высыпают из отдельных секций после их отсоединения.

После сборки секций шлангов всю магистраль продувают сжатым воздухом.

4. Причинами образования пробок в шлангах могут быть следующие:

заклинивание сопла щебнем или гравием;

попадание воды в шланг при перерывах в работе и схватывание остатков смеси;

налипание на стенках смеси, имеющей влажность больше 4 %.

5. При перерывах в работе сопло располагают так, чтобы смесительная камера его находилась ниже шланга во избежание попадания в него и дозатор смеси воды.

Содержание