МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА СССР

ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

(СОЮЗДОРНИИ)

ПРЕДЛОЖЕНИЯ

ПО РЕЖИМАМ УПЛОТНЕНИЯ

ЗЕМЛЯНОГО ПОЛОТНА, УКРЕПЛЕННЫХ ГРУНТОВ,

ЧЕРНЫХ И АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ

САМОХОДНЫМИ КАТКАМИ

НА ПНЕВМАТИЧЕСКИХ ШИНАХ

Москва - 1971

Предисловие

Для уплотнения дорожных оснований и покрытий в зарубежной практике строительства нашли широкое применение самоходные катки на пневматических шинах. Союздорнии и его Ленинградский филиал в последние годы проводили изучение работы катков этого типа. Опытно-экспериментальные работы позволили установить область применения выпускаемых в СССР катков и дать рекомендации по режимам их работы. Катки на пневматических шинах обеспечивают большую глубину проработки уплотняемого материала и более равномерное распределение плотности по толщине слоя, чем самоходные гладко-вальцовые катки. Минеральные составляющие уплотняемых материалов не дробятся, что особенно важно при уплотнении слабых каменных материалов. Кроме того, из-за более высоких скоростей движения катков на пневматических шинах и меньшего числа требуемых проходов повышается производительность и снижается стоимость единицы работы.

В Советском Союзе выпускают две модели этих катков: средний каток Д-627 и тяжелый Д-624, а в Латвийской ССР используют самоходные катки на пневматических авиационных шинах. Регулируемое давление воздуха в шинах, возможность изменения общего веса, плавный, но одновременно и быстродействующий реверс делают эти катки универсальными, пригодными для уплотнения и оснований, и покрытий, устраиваемых из самых разнообразных материалов.

В настоящих «Предложениях по режимам уплотнения земляного полотна, укрепленных грунтов, черных и асфальтобетонных покрытий самоходными катками на пневматических шинах» даны характеристики самоходных катков и рациональный режим их работы, область их применения, рекомендации по уплотнению грунтовых и щебеночных оснований, устраиваемых из грунта, укрепленного цементом, а также асфальтобетонных покрытий.

«Предложения» составили Ю.Я. Андрейченко, Н.П. Вошинин, С.С. Процуто, В.А. Смоленцева, Н.Я. Хархута и Н.М. Шагиева.

Замечания и отзывы по выпуску просьба направлять по адресу: Московская область, Балашиха - 6, Союздорнии.

ДИРЕКТОР СОЮЗДОРНИИ

доктор технических наук В.В. Михайлов

СОДЕРЖАНИЕ

Общие положения

1. В практике дорожного строительства самоходные катки на пневматических шинах применяют для уплотнения: грунтов земляного полотна, конструктивных слоев дорожной одежды из укрепленных грунтов, щебеночных и гравийных оснований, дорожных покрытий, устраиваемых из битумоминеральных и асфальтобетонных смесей.

2. Широкое применение катков возможно лишь при условии соответствия основных параметров этих машин физико-механическим свойствам уплотняемых материалов. В ограниченных пределах это соответствие может быть достигнуто путем регулирования параметров катка. Большое различие физико-механических свойств уплотняемых материалов требует наличия нескольких моделей катков с различными параметрами, непосредственно определяющими эффективность воздействия катков на поверхность слоя уплотняемого материала.

К таким параметрам относятся: размеры шин, давление воздуха в шинах, нагрузка на каждое колесо, расстановка колес в плане, система подвески колес, ширина уплотняемой полосы, скорость движения.

3. Эффективность уплотнения оценивают глубиной проработки материала и равномерностью уплотнения по толщине слоя.

Глубина проработки уплотняемого материала и конечная плотность, которая может быть достигнута в данных условиях, определяются размерами шин и контактными давлениями, которые развиваются на поверхности уплотняемого материала. Величина и характер распределения контактных давлений обусловлены давлением воздуха в шине, нагрузкой на колесо и конструкцией шины. Расстановка колес в плане определяет ширину уплотняемой полосы. Расстояние между колесами не должно превышать допустимых пределов, так как в противном случае материал будет не столько уплотняться, сколько выжиматься в зазор между колесами. Тип подвески колес определяет равномерность распределения веса катка между колесами, что важно при неровной поверхности. Наконец, от ширины уплотняемой полосы и скорости движения катка зависит производительность работ.

4. Требуемые плотности грунтов земляного полотна и конструктивных слоев дорожной одежды задаются в виде коэффициентов уплотнения, определяемых как допустимое снижение плотности от ее эталонного значения. Для грунтов таким эталоном служит максимальная стандартная плотность, а для битумоминеральных смесей эталонную плотность находят их прессованием с соблюдением необходимых условий.

Повышение плотности материала прямо пропорционально той деформации, которая развивается в результате напряжений, возникающих при воздействии на этот материал рабочих органов машины. Ввиду того, что многие дорожно-строительные материалы являются упруго-вязко-пластичными, большое значение имеет также и продолжительность действия этих напряжений. Недостаточное напряжение, как правило, не может быть компенсировано продолжительностью его действия или же увеличением числа повторностей приложения нагрузки. Поэтому при уплотнении материалов напряжения на поверхности их контактов с рабочими органами машин должны быть возможно большей величины. Однако верхний предел этих напряжений ограничен прочностью уплотняемых материалов.

5. Прочность уплотняемого слоя или полупространства какого-либо материала оценивают пределом прочности σР. При напряжениях ниже предела прочности деформация образуется за счет сближения частиц материала, т.е. его уплотнения. При напряжениях, превышающих пределы прочности, деформация развивается за счет пластического течения материала без изменения объема.

Для получения надлежащего эффекта уплотнения напряжения, развивающиеся на контактах рабочих органов машин с уплотняемым материалом, на любом этапе уплотнения должны отвечать условию:

|

σK = (0,9 ÷ 1,0)σР, |

(1) |

где σK - контактное давление, кГ/см2;

σP - предел прочности материала, кГ/см2.

Пределы прочности материала зависят от его физической природы и состояния, параметров рабочих органов и режима уплотнения. По мере повышения плотности пределы прочности возрастают. В связи с этим в процессе уплотнения контактные давления - необходимо увеличивать в соответствии с условием (1). При уплотнении материала катками на пневматических шинах такое изменение в известной мере происходит автоматически за счет уменьшения поверхности контакта шины с уплотняемым слоем. Более эффективное повышение контактного давления достигается повышением давления воздуха в шинах в процессе работы.

6. Качество уплотнения, в частности равномерность, зависит от толщины уплотняемого слоя. Последнюю следует назначать ближе к оптимальной. При толщине слоя больше оптимальной требуемая плотность не будет достигнута или же, в лучшем случае, сможет быть достигнута за счет значительного увеличения числа проходов, что приводит к снижению производительности машины. При толщине слоев менее оптимальной производительность машины также снижается.

При контактных давлениях, близких к пределам прочности уплотняемых материалов, и скоростях изменения напряженного состояния, развивающихся при работе катков на пневматических шинах, оптимальная толщина уплотняемого слоя близка к 2 Вmin, где Вmin - минимальный размер поверхности контакта шины с уплотняемым материалом. При требовании обеспечения очень высоких плотностей толщину уплотняемого слоя следует снизить до Вmin, одновременно можно уменьшить необходимое число проходов.

Устраиваемые из укрепленного грунта конструктивные слои дорожной одежды, а также асфальтобетонные покрытия имеют уже вполне определенные толщины слоев, которые обусловливаются конструкцией дорожной одежды. Уплотнение их возможно катками, снабженными шинами средних размеров, например 12.00 - 20.

7. Увеличение скорости движения катка обусловливает повышение его производительности. Однако при больших скоростях ухудшается структура уплотняемого материала, в результате чего он становится менее прочным. Разработанный рациональный скоростной режим работы катка предполагает один - два прохода на малой скорости с последующим увеличением ее. Для исправления структуры два последних прохода следует снова совершить на малой скорости движения. При уплотнении такого материала, как асфальтобетон, упрочнение которого происходит не только за счет нагрузки, но и за счет снижения температуры, скорости движения на последних проходах можно и не снижать.

8. На катках можно устанавливать как шины, предназначенные для грузовых автомобилей и дорожно-строительных машин, так и шины авиационного типа. Для шин обоих типов форма контактной поверхности при движении шины по жесткой или почти жесткой поверхности может быть принята за эллипс. Отклонения площади отпечатка от расчетной для эллипса находятся в пределах ±4 ÷ 7%.

При использовании шин авиационного типа такое положение соответствует всем нагрузкам, в том числе и таким, которые превышают допустимые пределы. В случае применения автомобильных шин это положение распространяется лишь на нагрузки, не превышающие допустимых пределов.

За допустимые нагрузки принимают такие значения, при которых деформация (смятие) шины не превышает 0,15 от высоты ее профиля при обычном корде и 0,10 - при металлокорде.

Нагрузки, выше установленных паспортными данными, допускаются только при относительно малых скоростях движения.

При использовании автомобильных шин отношение осей эллипса контактной поверхности зависит от относительного смятия шины, а также от ее типа. В пределах нагрузок, характерных для катков, отношение продольной оси эллипса к поперечной находится в пределах 1,1 ÷ 1,6, чаще всего в пределах 1,1 ÷ 1,2.

Величина контактных давлений, развивающихся при качении шины по поверхности слоя уплотняемого материала, характеризуется средним контактным и максимальным контактным давлениями. Среднее контактное давление определяется как частное от деления общей нагрузки на колесо к площади контактной поверхности. Максимальное контактное давление зависит от распределения контактных давлений по поверхности контакта и определяется при непосредственном их измерении в процессе специально поставленных опытов.

Средние контактные давления возрастают с повышением давления воздуха в шинах и нагрузки на колесо. При этом они могут быть как выше, так и ниже давления воздуха в шине. При допустимых нагрузках на колесо они, как правило, ниже давления воздуха. Расчетные значения средних контактных давлений в конце процесса уплотнения дорожных оснований и покрытий приведены в табл. 1.

Распределение контактных давлений по поверхности контакта может быть принято как происходящее по закону трапеции. Исключением являются такие нагрузки на колеса, которые равны или превышают допустимые пределы. В этих случаях возникает краевой эффект, в результате которого эпюра приобретает ярко выраженный седлообразный характер. При этом максимум давлений соответствует уже не осям эллипса и не точке пересечения этих осей, а краям контактной поверхности. Для автомобильных шин эпюры в поперечном направлении имеют часто седлообразный характер при нагрузках менее их предельно допустимого значения (табл. 2).

Расчетные значения средних контактных давлений при нагрузках,

близких к предельно допустимым

|

Давление воздуха в шине, кГ/см2 |

Средние контактные давления в долях от давления воздуха для автомобильных шин |

|

3,0 ÷ 4,5 |

0,9 |

|

4,5 ÷ 5,5 |

0,8 |

|

5,5 ÷ 8,0 |

0,6 |

Максимальные контактные давления

для шин автомобильного типа

|

Нагрузка на колесо в долях от предельно допустимой |

Максимальное контактное давление в долях от давления воздуха |

|

0,6 |

1,4 |

|

0,7 |

1,6 |

|

0,8 |

1,7 |

|

0,9 |

1,8 |

|

1,0 |

2,0 |

Для шин авиационного типа в пределах допустимых нагрузок и давлений воздуха от 1 до 8 кГ/см2 можно полагать, что максимальное контактное давление σmax

|

σmax = 1,4PW, |

(2) |

где PW - давление воздуха в шинах.

Отклонения экспериментальных значений максимальных контактных давлений от рассчитанных по этой формуле составляют не более ±15 %.

Табл. 2 и формула (2) позволяют рассчитывать максимальные контактные давления применительно к довольно жесткой поверхности.

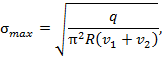

Для определения максимальных контактных давлений при качении пневматических колес по поверхности разной жесткости можно пользоваться формулой Герца-Беляева:

где q - удельное линейное давление,

кГ/см2, ![]() ;

;

Р - общая нагрузка на колесо, кг;

В1 - ширина беговой поверхности шины (при большом смятии - ширина профиля шины), см;

R - внешний радиус шины, см;

v1 - коэффициент деформации той поверхности, по которой перекатывается шина, см2/кГ;

v2 - коэффициент упругости шины, см2/кГ.

Коэффициент деформации поверхности определяют по следующей формуле:

|

|

(4) |

где Еа - модуль деформации поверхности, кГ/см2.

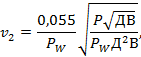

Коэффициент упругости шины может быть найден по формуле

где Д - внешний диаметр шины, см;

В - ширина профиля шины, см.

Таким образом, максимальное напряжение на контакте шины с поверхностью перекатывания можно рассчитать по формулам (3) - (5). Сопоставление результатов расчета с опытными данными показывает, что средняя погрешность такого расчета обычно составляет 8 - 10 %, а максимальная погрешность не превышает 20 %.

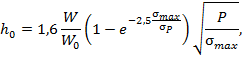

9. Оптимальную толщину уплотняемого слоя грунта определяют по формуле:

где W - влажность грунта, %;

W0 - оптимальная влажность грунта;

e - основание натуральных логарифмов, e = 2,72.

Оптимальную толщину уплотняемого слоя грунта можно также рассчитать, пользуясь следующей полуэмпирической формулой:

Здесь нагрузка на колесо и давление воздуха в шине выражаются соответственно в кГ и в кГ/см2, так как постоянный коэффициент 0,22 имеет размерность см2/кГ.

Эта формула пригодна и для расчета оптимальной толщины уплотняемого слоя при уплотнении связных грунтов оптимальной и менее оптимальной влажности катками, снабженными сдвоенными пневматическими колесами с общей нагрузкой на них, равной 2Р.

Формулы (6) и (7) дают сходные результаты и вполне приемлемы для практических расчетов. Вместе с тем надо отметить, что формула (6) в большей мере учитывает действительную картину работы катка на пневматических шинах и потому ее следует рекомендовать в первую очередь.

Характеристики самоходных катков*)

и область их применения

________

*)В настоящее время промышленностью выпускается только две модели самоходных катков на пневматических шинах автомобильного типа.

10. Самоходный каток на пневматических шинах Д-627 предназначен для уплотнения грунтов, гравийных и щебеночных материалов, обработанных органическими и неорганическими вяжущими материалами, а также асфальтобетонных смесей.

Каток Д-627 (табл. 3) снабжен четырехтактным дизельным двигателем марки 6Т2 и гидромеханической трансмиссией. Четыре ведущих задних и три передних колеса расположены в шахматном порядке, что позволяет равномерно перекрывать всю полосу укатки. Задние колеса сблокированы по два. Каждая пара имеет собственный привод и дифференциал, который не позволяет установить колеса с зазором менее 0,5В. Три передних колеса сблокированы в качающейся вилке. Высоко поднятый центр тяжести катка делает его недостаточно устойчивым при работе на неровной местности (подъемах, уклонах и т.д.). Попытка увеличить устойчивость за счет подвески снизу стальной плиты резко снизила клиренс катка.

11. Каток Д-624 предназначен для уплотнения дорожных и аэродромных грунтовых оснований, оснований, устраиваемых из гравийно-щебеночных материалов, обработанных органическими и неорганическими вяжущими, а также для уплотнения асфальтобетонных смесей. Этот каток имеет управляемый передний мост с тремя колесами, расположенными в шахматном порядке по отношению к четырем ведущим колесам, что обеспечивает полное перекрытие укатываемой полосы.

Техническая характеристика самоходных катков

на пневматических шинах

|

Технические показатели |

Манка катка |

|

|

Д-624 |

Д-627 |

|

|

Вес катка, т |

|

|

|

без балласта |

15,0 |

13,5 |

|

с балластом |

30,0 |

16,0 |

|

Число колес: |

|

|

|

ведущих |

4 |

4 |

|

ведомых |

3 |

3 |

|

Размер шин, мм |

370×508Р Модель Ф-10 (14.00 - 20) |

12.00 - 20 |

|

Давление воздуха в шинах, кГ/см2 |

3,0 ÷ 6,5 |

2 ÷ 6 |

|

Ширина уплотняемой полосы, мм |

2140 |

1700 |

|

Дорожный просвет, мм |

300 |

350 (и меньше) |

|

Мощность двигателя, л. с. |

130 |

110 |

|

Число передач для движения вперед и назад |

3 |

8 |

|

Скорость движения, км/час |

До 20 |

До 25 |

|

База, мм |

4620 |

- |

|

Габариты, мм: |

|

|

|

длина |

6500 |

4750 |

|

ширина |

2860 |

1800 |

|

высота |

3550 |

3090 |

Нагрузки на колеса передаются комбинированной рычажно-гидравлической подвеской колес, что создает постоянство нагрузки на каждое колесо. Колеса могут вертикально перемещаться на величину хода гидроцилиндров, обеспечивая удовлетворительную приспосабливаемость их к неровностям уплотняемой поверхности. Трансмиссия катка включает гидротрансформатор, коробку передач с механизмом реверса, дифференциал, раздаточный редуктор и редукторы двух задних мостов, от которых через цепные передачи приводятся в движение задние колеса.

12. Оба катка имеют систему регулирования давления воздуха в шинах, позволяющую изменять контактное давление на уплотняемую поверхность в процессе укатки.

Однако следует указать на недостаточную мощность установленных компрессоров. Системы для смачивания шин на обоих катках работают под давлением.

Уплотнение грунтовых оснований

13. Послойное уплотнение грунта земляного полотна обычно выполняют прицепными катками на пневматических шинах. Применение для этой цели самоходных катков на пневматических шинах менее целесообразно.

14. Уплотнение естественных грунтовых оснований в выемках и в нулевых отметках весьма эффективно самоходными катками и особенно их более тяжелой моделью Д-624.

15. Естественные грунтовые основания уплотняют до достижения плотностей, обусловленных «Инструкцией по определению требуемой плотности и контролю за уплотнением земляного полотна автомобильных дорог» ВСН 55-69. Уплотняют в тех случаях, когда природные плотности грунтов ниже значений, установленных ВСН 55-69. В зависимости от типа устраиваемого дорожного покрытия, а также расположения грунтового основания - в зоне промерзания или же вне этой зоны - требуемая плотность находится в пределах (0,95 ÷ 4,0)δmax. Глубина зоны, на которую распространяются нормы плотности грунтов, составляет 1,2 м. Учитывая, что толщина дорожной одежды обычно равна 40 - 70 см, можно рекомендовать уплотнение грунта на глубину 50 - 80 см.

Наибольшие глубины проработки грунта самоходными катками на пневматических шинах составляют: для катка Д-627 25 ÷ 30, для катка Д-624 35 ÷ 40 см.

В тех местах, где требуемая глубина уплотнения не превышает этих значений, работа может быть выполнена непосредственно проходами катков по уплотняемой поверхности. Число проходов по одному месту составляет: 3 - 4 при несвязных грунтах и 5 - 10 при связных.

Если требуемая глубина уплотнения превышает возможности катка, то уплотнение может быть выполнено по методу, получившему большое распространение за рубежом: с помощью скрепера или бульдозера грунт вынимают на требуемую глубину, а затем вновь послойно закладывают в естественное основание с тщательным уплотнением каждого слоя.

16. Давление в шинах катка следует выбирать в соответствии с пределами прочности грунтов (табл. 4). Пределы прочности грунтов естественных оснований, при равной плотности, могут быть как выше, так и ниже предела прочности насыпных грунтов в зависимости от того, находились ли они в зоне промерзания или нет. Прочность грунтов естественных оснований, залегающих в зоне промерзания, на 15 - 20 % ниже, чем насыпных. В остальных случаях их прочность в 1,5 - 2 раза выше плотности насыпных грунтов. Максимальные значения пределов прочности грунтов естественных оснований (предполагается, что грунты не находились в зоне промерзания) приведены в табл. 4.

Рекомендуемые давления воздуха в шинах катков (табл. 5) относятся к автомобильным шинам и получены на основе табл. 2 и 4. Однако не все приведенные давления могут быть получены при работе катков Д-627 и Д-624, так как максимальное давление воздуха в их шинах не превышает 6 - 6,5 кГ/см2.

Пределы прочности насыпных грунтов, грунтов естественных

оснований и укрепленных оптимальным количеством

цемента при уплотнении их катками

на пневматических шинах

|

Грунты |

Пределы прочности грунтовых оснований, кГ/см2 |

|||

|

насыпных |

естественных |

укрепленный цементом при продолжительности технологического процесса (от момента увлажнения смеси до окончания уплотнения), час |

||

|

2 |

5 |

|||

|

Пески |

2 - 3 |

2 - 3 |

4 - 5 |

6 - 10 |

|

Малосвязные грунты (песчаные, супесчаные, пылеватые) |

3 - 4 |

4 - 6 |

6 - 10 |

11 - 16 |

|

Грунты средней связности (суглинистые) |

4 - 6 |

6 - 12 |

10 - 16 |

19 - 23 |

|

Грунты высокой степени связности (тяжелые суглинистые) |

6 - 8 |

12 - 14 |

14 - 17 |

21 - 25 |

|

Сильно связные грунты (глинистые) |

8 - 10 |

14 - 18 |

13 - 16 |

22 - 28 |

Из табл. 5 видно, что насыпные грунты всех видов можно уплотнять при оптимальных давлениях воздуха в шинах; сильносвязные грунты естественных оснований следует уплотнять при PW, равном 6,0 - 6,5 кГ/см2 вместо 7 - 9 кГ/см2, при этом требуется дополнительное число проходов катка.

Рекомендуемые давления воздуха в шинах при уплотнении

неукрепленных

и укрепленных грунтов в конце процесса уплотнения

|

Грунты |

Давление воздуха в шинах, кГ/см2, при уплотнении оснований |

|||

|

насыпных |

естественных |

укрепленных цементом при продолжительности технологического процесса (от момента увлажнения смеси до окончания уплотнения), час |

||

|

2 |

5 |

|||

|

Пески |

2 - 3*) |

2 - 3*) |

3,5 - 4 |

4 - 5 |

|

Малосвязные грунты (песчаные, супесчаные, пылеватые) |

2 - 3*) |

3 - 4*) |

4 - 5 |

5,5 - 8 |

|

Грунты средней связности (суглинистые) |

3 - 4 |

4,5 - 5,5 |

5 - 8 |

8,5 - 11,5 |

|

Грунты высокой степени связности (тяжелые суглинистые) |

4 - 5,5 |

5,5 - 7 |

7 - 8,5 |

9 - 12 |

|

Сильносвязные грунты (глинистые) |

5 - 6,5 |

7 - 9 |

6,5 - 8 |

11 - 14 |

________

*)Нагрузка на колесо должна быть не более 50 - 60 % от предельно допустимого значения.

Максимальные давления на контактные шины с поверхностью уплотняемого материала зависят не только от давления воздуха, но и от нагрузки на колесо, увеличиваясь с ростом нагрузки (см. табл. 2). Но получить небольшие контактные давления, соответствующие низким пределам прочности песчаных грунтов (2 - 4 кГ/см2), только снижением давления воздуха в шине практически невозможно. Поэтому при уплотнении грунтов необходимо одновременно понижать и нагрузку на колесо. Уменьшение нагрузки на колесо желательно также и по условиям износа шин, так как без снижения при малых давлениях воздуха смятие шины превысит допустимые пределы.

Поэтому пески и малосвязные грунты следует уплотнять катком на пневматических шинах при снятом балласте.

Уплотнение щебеночных оснований

17. Щебеночные и гравийные основания можно с успехом уплотнять катками на пневматических шинах. При этом по сравнению с уплотнением гладковальцовыми катками увеличивается производительность работ и резко снижается дробление щебня, что особенно важно при работе со слабыми каменными материалами.

При укатке щебня Катком на пневматических шинах Д-627 требуемый коэффициент уплотнения 1,3, как показали опытные работы, достигается за 12 проходов, а при уплотнении гладковальцовым катком Д-211 - за 26 проходов. Прирост плотности щебня прекращается после 20 проходов катка на пневматических шинах и после 30 - 40 проходов гладковальцового катка. В первом случае достигается коэффициент уплотнения 1,46 - 1,50 (объемный вес щебня 2,15 - 2,20 г/см3), а во втором случае 1,35 - 1,38 (объемный вес щебня 1,95 - 2,00 г/см3).

Продолжительность укатки катком на пневматических шинах (Д-627) оказывается меньше в среднем в 1,5 раза, чем катком Д-211, что объясняется большим весом катка Д-627. При этом достигается более высокая ровность поверхности щебеночного основания. Катком Д-627 целесообразно уплотнять щебеночные основания толщиной до 20 см, а катком Д-624 - до 25 см.

Давление в шинах катка в начале уплотнения рекомендуется устанавливать равным 4 кГ/см2, а в конце уплотнения до 6 кГ/см2. Необходимое число проходов катком Д-627 по одному месту определяется пробной укаткой (в пределах 16 - 20 проходов).

Скорость движения катков не должна превышать 3 - 4 км/час при первых 3 - 5 проходах катков. В дальнейшем скорость необходимо повышать до 8 - 10 км/час.

Экономические подсчеты показывают, что благодаря меньшему числу проходов и большим скоростям движения уплотнение щебня катками на пневматических шинах дает снижение стоимости уплотнения 1 м2 слоя примерно на 40 % по сравнению с гладковальцовыми катками. При этом обеспечивается хорошее качество уплотнения с высокой ровностью поверхности; щебень не дробится.

18. Дорожные основания, сооружаемые из гравийного материала, уплотняются с трудом и не во всех случаях. Причина - легкая подвижность окатанных частиц гравийного материала, которая обусловливает его низкий предел прочности. Уплотнение гравийных материалов возможно самоходными катками на пневматических шинах, конструкции которых характеризуются очень малыми зазорами между шинами. Ввиду того, что катки Д-627 и Д-624 не отвечают данному требованию, уплотнение ими гравийных оснований не рекомендуется.

19. Уплотнение слоев дорожной одежды из грунтов, укрепленных жидким битумом, вызывает большие трудности. Добавка к грунту жидкого битума понижает предел прочности укрепленного грунта по сравнению с неукрепленным в среднем на 20 %. Вместе с тем значительно возрастает сопротивляемость грунта внешним нагрузкам и его вязкость. Так, плотность грунта, укрепленного жидким битумом, при уплотнении обычными средствами оказывается равной всего лишь (0,9 ÷ 0,93)δmax, тогда как при использовании тех же средств уплотнения плотность неукрепленного грунта достигает (0,98 ÷ 1,0)δmax.

Чтобы достичь более высокой плотности укрепленного грунта, надо применить и более высокие нагрузки, чем при уплотнении неукрепленного грунта. Однако применение более высоких нагрузок становится невозможным ввиду низкого предела прочности грунта.

Повысить предел прочности грунта, укрепленного жидким битумом, можно двумя способами: снижением толщины слоя и применением таких средств уплотнения, при которых будет исключено или же сведено к минимуму пластическое течение материала из-под рабочих органов машин в стороны.

Предел прочности слоя материала, уложенного на более жесткое основание, повышается с уменьшением толщины этого слоя. Поэтому грунты, укрепленные жидкими битумами, целесообразно уплотнять тонкими слоями. Однако этот метод снижает производительность и требует специальных мер для обеспечения прочного сцепления тонких слоев в один конструктивный слой дорожной одежды.

Грунты, укрепленные жидкими битумами, наиболее целесообразно уплотнять самоходными катками на пневматических шинах, конструкции которых, как и при уплотнении гравийных материалов должны отвечать требованию весьма малых зазоров между шинами. Это сведет к минимуму пластическое течение грунта в стороны.

Применение катков Д-624 и Д-627 для уплотнения грунтов, укрепленных жидким битумом, ввиду несоответствия указанному требованию на малые зазоры между шинами, является целесообразным.

Уплотнение конструктивных слоев дорожной одежды,

устраиваемых из грунтов, укрепленных цементом

20. Наиболее перспективны для уплотнения цементогрунтовых смесей самоходные катки на пневматических шинах. Отсутствие в «Указаниях по применению в дорожном и аэродромном строительстве грунтов, укрепленных вяжущими материалами СН 25-64 конкретных рекомендаций по выбору режима работы этих машин в зависимости от вида укрепляемого грунта и принятой технологии строительства приводит к систематическому недоуплотнению цементогрунтовых слоев дорожных одежд.

21. Плотность цементогрунта значительно влияет на его прочность. При недоуплотнении смеси в процессе формирования структуры цементогрунта со временем снижается конечная прочность. Если за единицу принять ту прочность цементогрунта, которая соответствует его максимальной стандартной плотности, то со снижением плотности до 0,95δmax его прочность в 28-суточном возрасте приобретает относительное значение 0,75, а в трехмесячном возрасте становится равной 0,70. При снижении плотности до 0,90δmax прочности имеют относительные значения 0,50 и 0,45 соответственно. Такое положение недопустимо, так как отрицательно сказывается на дальнейшей работе всей конструкции дорожной одежды.

22. Основная специфическая особенность грунта, укрепленного цементом, заключается в том, что, начиная с момента введения цемента в грунт, уже через 5 - 10 мин после начала перемешивания предел прочности и модуль деформации резко повышаются. В дальнейшем они непрерывно возрастают во времени. Поэтому для достижения существующих норм уплотнения цементогрунтовых смесей целесообразно внести коррективы в технологию устройства таких слоев и в режим уплотнения их для выпускаемых промышленностью моделей катка.

Для того чтобы обеспечить высококачественное уплотнение, необходимо знать абсолютные значения пределов прочности и модулей деформации цементогрунтовых смесей во времени на этапах, предшествующих началу и концу уплотнения, в зависимости от ряда факторов, обусловленных свойствами грунта и цемента.

Установлено, что абсолютные значения этих показателей в первую очередь зависят от количества введенного цемента. Значительное влияние на них оказывают гранулометрический состав грунта и в меньшей степени марка цемента. При изменении количества цемента, вносимого в грунт, от нулевого значения до его оптимального содержания уже через один час после начала перемешивания грунта с цементом его прочность в зависимости от вида грунта повышается в 1,5 - 3 раза (см. табл. 4). При этом большее увеличение относительного предела прочности характерно для супесей и легких суглинков, т.е. как раз для тех грунтов, которые в настоящее время наиболее часто подвергаются укреплению. Меньшее увеличение относительного предела прочности*) для грунтов с высоким содержанием глинистых частиц объясняется замедлением процесса схватывания цемента. Из табл. 4 и 5 следует, что лишь малосвязные грунты можно уплотнять при максимальном контактном давлении, близком к их пределу прочности, существующими типами катков на протяжении всего строительства.

________

*)Здесь под относительным пределом прочности понимается отношение предела прочности цементогрунта для какого-либо фиксированного значения времени к пределу прочности того же неукрепленного грунта.

В табл. 6 приведены данные для плотности 0,98δmax и напряжения, равного 50 % от предела прочности.

Из табл. 6 видно, что коэффициенты превышения растут с увеличением степени связности грунта и времени процесса уплотнения. Это указывает на быстрый рост абсолютных значений модулей деформации грунтов по мере повышения содержания в них глинистых частиц.

Опыт работы с такими трудноуплотняемыми грунтами, как связные грунты недостаточной влажности, показывает, что при работе катков, воздействие которых на грунт аналогично рассматриваемым здесь самоходным каткам, плотность, равная 0,98δmax. может быть достигнута лишь при модулях деформации, не превышающих 300 - 400 кГ/см2. Следовательно, и в этом случае требуемые плотности укрепленных грунтов могут быть достигнуты лишь при малосвязных грунтах. Грунты средней и высокой степени связности не могут быть уплотнены до требуемых значений плотности. Такой высокой плотности нельзя достичь и при работе гладковальцовых катков.

Коэффициенты превышения модулей деформации грунтов,

укрепленных цементом марки «500», и их расчетные значения

|

Грунты |

Коэффициент превышения через |

Модули деформации, кГ/см2, через |

||

|

1 час |

3 часа |

1 час |

3 часа |

|

|

Пески |

2,0 |

2,5 |

150 |

200 |

|

Малосвязные грунты (песчаные, супесчаные, пылеватые) |

2,5 |

3,0 |

300 |

350 |

|

Грунты средней связности (суглинистые) |

3,5 |

5,5 |

550 |

850 |

|

Грунты высокой степени связности (тяжелые суглинистые) |

4,0 |

7,5 |

700 |

1300 |

23. Грунты средней и высокой связности могут быть уплотнены до требуемого значения плотности путем введения в укрепленный грунт еще в период смешения его с цементом добавок, либо увеличивающих подвижность смеси (пластификаторы), либо замедляющих процесс схватывания цемента. Установлено, что пластификатором в первую очередь может служить вода.

24. По мере повышения влажности модуль деформации и та прочность грунта, которая устанавливается непосредственно после смешения, снижаются. Если предел прочности и модуль деформации, которые соответствуют оптимальной влажности W0, принять за единицу, то предел прочности суглинистого грунта при влажности 1,2W0 равен 0,85, а при 1,4W0 - 0,75, т.е. соответственно снижается на 15 и 25 %. Это позволяет при уплотнении несколько переувлажненных укрепленных грунтов применять большие нагрузки. Модуль деформации с повышением влажности снижается значительно. Так, при влажности 1,2W0 относительное его значение равно 0,25, а при влажности 1,4W0 - 0,1. Это обстоятельство позволяет путем увеличения влажности грунта с успехом вести уплотнение даже сильно связных укрепленных грунтов в значительно более широком диапазоне продолжительности процесса уплотнения.

25. Величина допустимого избыточного увлажнения зависит от вида грунта и составляет для песков и легких супесей (1,0 ÷ 1,1)W0, а для остальных видов грунта (1,1 ÷ 1,3)W0. Непосредственно после смешения грунта с цементом некоторое снижение прочности является временным. Уже через 28 суток различие в прочностях между цементогрунтами оптимальной и повышенной влажности полностью исчезает. То же отмечается и через три месяца. Добавка воды в указанных пределах с целью снижения жесткости цементогрунтовой смеси на период уплотнения не влечет за собой снижения прочности и других физико-механических показателей цементогрунта, нормированных СН 25-64, и является допустимой. С учетом же тех трудностей технологического порядка, которые возникают при необходимости смешения переувлажненной цементогрунтовой смеси на основе связных грунтов, верхний предел увлажнения должен быть ограничен влажностью 1,2W0.

26. Рекомендации по уплотнению конструктивных слоев дорожной одежды, устраиваемых из укрепленных грунтов, можно окончательно сформулировать в следующем виде.

а) В связи с резким снижением сроков схватывания цементов при смешении их с грунтами и, как следствие этого, весьма быстрым повышением прочности и уменьшением деформативной способности цементогрунтовой смеси технологию производства работ следует вести так, чтобы резко сократить время от начала перемешивания грунта с цементом до окончательного уплотнения слоя. Для этого необходимо отказаться от обычно принятой технологии смещения многопроходными фрезами и перейти на использование специальных однопроходных установок. При уплотнении слоя катками необходимо также выбирать длину захваток в полном соответствии с производительностью смесительной установки.

б) Укрепленные пески и супесчаные грунты можно уплотнять при их оптимальной влажности. Для облегчения работ уплотненные пески и супеси можно уплотнять до получения влажности 1,1W0. Для уплотнения тяжелых супесей, суглинистых и глинистых грунтов в процессе перемешивания их с цементом следует добавлять воду с таким расчетом, чтобы их влажность была равна (1,1 ÷ 1,2)W0, но не превышала 1,3W0.

в) При влажности цементогрунтовой смеси 1,0W0 давление в шинах катков следует выбирать в соответствии с данными табл. 5. При добавке воды указанные в табл. 5 значения можно снижать до 5 ÷ 6 кГ/см2.

г) Песчаные и супесчаные грунты предпочтительно уплотнять катком Д-627, а связные грунты - катком Д-624. В обоих случаях полный вес этих катков должен быть максимальным (с балластом).

д) Необходимое число проходов катков следует устанавливать по данным полевого контроля. Ориентировочно оно равно 5 - 7 при песчаных и малосвязных и 8 - 12 проходам при связных грунтах.

е) За рациональный режим работы катков на пневматических шинах при укатке цементогрунтов можно принять работу со скоростью 2 - 3 км/час на двух первых и двух заключительных проходах катка. Промежуточные проходы с целью сокращения общего времени уплотнения рекомендуется совершать со скоростью 12 - 15 км/час.

Уплотнение асфальтобетонных

и битумоминеральных смесей

27. Асфальтобетонные и битумоминеральные смеси уплотняют катками на пневматических шинах или включают их в технологический процесс как основной механизм, работу которого несколько корректируют и дополняют обычные катки с жесткими вальцами. В некоторых случаях при уплотнении нижних слоев асфальтобетонных покрытий работа катков на пневматических шинах сочетается с работой вибрационных катков.

28. По сравнению с гладковальцовыми катки на пневматических шинах при уплотнении асфальтобетонных и битумоминеральных смесей имеют следующие преимущества:

- обладают большей глубиной уплотнения, создавая возможность укладывать асфальтобетон в один слой там, где вынуждены укладывать его в два слоя;

- позволяют в достаточно широких пределах менять контактные давления, в том числе и максимальные. Это дает возможность получить более благоприятную структуру материала, а следовательно, и его прочность, исключает дробление щебня, уменьшает волнообразование и способствует получению ровной поверхности;

- обеспечивают более высокую производительность, что является следствием больших скоростей движения и снижения необходимого числа проходов;

- позволяют более равномерно распределять плотность смесей по толщине слоя;

- дают возможность уплотнять высокощебенистые смеси, а также получать шероховатую поверхность замыкающего слоя.

29. Известно, что физико-механические свойства асфальтобетонных, а также битумоминеральных горячих смесей зависят от температуры. При понижении температуры повышаются как их пределы прочности, так и модули деформации, т.е. смеси становятся менее подвижными и потому более трудноуплотняемыми. Применение обычных гладких катков становится возможным лишь при понижении температуры смеси до 110 - 120 °С. При этом более высокий интервал температур (120 ÷ 160 °С), являющийся наиболее выгодным при уплотнении, остается неиспользованным.

Проблема использования выгодного интервала высоких температур успешно решается применением самоходных катков на пневматических шинах. В результате уплотнения горячих смесей при температуре 120 - 160 °С требуемые свойства асфальтобетона получаются сразу же по окончании строительства.

Укатка гладковальцовыми катками производится в более низком интервале температур, вследствие чего требуемые свойства достигаются лишь в процессе эксплуатации покрытия - через 2 - 3 года.

30. После работы катков на пневматических шинах дополнительного уплотнения асфальтобетона под движением транспорта не происходит.

31. Опыт использования катков на пневматических шинах в ряде строительных организаций показывает, что при недостаточно отработанной технологии их применения и, в частности, когда не используется более высокий температурный интервал, преимущества самоходных катков не реализуются и потому их применение часто становится неэффективным.

32. В основу технологии уплотнения асфальтобетонных и битумоминеральных смесей должен быть положен принцип правильного использования интервала повышенных температур (табл. 7). В этой таблице за единицу приняты пределы прочности и модели деформации смеси, соответствующие температуре 160 °С.

Пределы прочности и модули деформации песчаной смеси в

зависимости

от температуры (в относительных единицах)

|

Температура, °С |

Предел прочности |

Модуль деформации |

|

160 |

1,0 |

1,0 |

|

140 |

1,5 |

2,4 |

|

120 |

1,7 |

4,6 |

|

100 |

2,2 |

8,0 |

|

80 |

4,0 |

15,0 |

Из табл. 7 видно, что интенсивность роста модулей деформации особенно возрастает при более низких температурах (менее 120 °С), при этом абсолютные значения модулей при температуре ниже 120 °С чрезвычайно велики, так как они ниже тех значений, которые относятся к температуре 140 °С, соответственно в 2 и в 3,5 раза. При температуре 80 °С модуль повышается уже в 6 раз, т.е. по сравнению с относительно высокой температурой (140 °С) смесь становится уже плохо уплотняемой.

33. Опытные работы показали, что горячая смесь на пневматические шины налипает только в первое время после ввода катка в работу. По мере нагрева шин налипание снижается, а затем полностью исчезает. Перерывы в работе, связанные с прекращением подачи смеси, в тех умеренных пределах, которые обычно случаются на производстве, вполне допустимы, так как шины хорошо сохраняют приобретенную ими температуру.

34. При опытных работах уплотняли как нижние, так и верхние слои асфальтобетона, состоящие из крупно-, средне-, мелкозернистых и песчаных смесей, приготовленных в соответствии с ГОСТ 9128-67. Оценку достигнутого уплотнения проводили путем испытаний вырубок по ГОСТ 12801-67.

35. Выполненные работы применительно к названным выше каткам и к подобным им моделям позволили рекомендовать следующую технологию уплотнения:

- каток Д-627 весом 16 т (с балластом), как и каток, изготовленный в Латвийской ССР, может быть применен для уплотнения как нижних, так и верхних слоев дорожного покрытия, устраиваемого из битумоминеральных и асфальтобетонных смесей;

- каток Д-624 весом 30 т (с балластом) предпочтительнее применять для уплотнения нижних слоев покрытий;

- уплотнение всех слоев покрытия следует начинать при температуре, возможно более близкой к 160 °С, и заканчивать при температуре около 80 °С. Следует иметь в виду, что чем ближе начальная температура смеси к 160 °С, тем выше качество получаемого покрытия. Начальная температура смеси не должна быть меньше 140 °С. Уплотнение смеси при температурах менее 80 °С неэффективно.

Нижние слои покрытий, устраиваемых из крупно- и сред не зернистых смесей, можно уплотнять только катками на пневматических шинах и потому параллельное применение гладковальцовых катков не требуется.

Начинать уплотнение нижних слоев следует при давлении воздуха в шине 3,5 кГ/см2, а заканчивать при давлении 6 кГ/см2. Давление воздуха в шинах необходимо повышать постепенно по мере уплотнения смеси. Требуемая плотность достигается через 10 - 12 проходов по одному месту.

Верхние слон покрытия, устраиваемые из смесей типа Г и Д, следует начинать уплотнять при давлении воздуха в шинах 1 - 2 кГ/см2, а заканчивать при давлении 4 кГ/см2.

В тех случаях, когда верхние слои устраивают из мелкозернистых смесей типа А, Б, В, укатку надо начинать также при давлении воздуха в шинах 1 - 2 кГ/см2, а заканчивать при давлении 5 кГ/см2. При этом необходимое число проходов, как и в случае уплотнения нижних слоев, равно 10 - 12.

Верхний слой покрытия после работы катка на пневматических шинах рекомендуется дополнительно уплотнить двумя - тремя проходами гладковальцового катка. Это вызвано тем, что протекторы шин всех названных катков имеют рельефный рисунок, а гладковальцовый каток заглаживает поверхность и устраняет отпечатки этих рисунков.

Во всех случаях первые проходы катков следует совершать на скорости 3 - 4 км/час. Далее скорость можно постепенно увеличивать до 10 - 12 км/час.

Если каток имеет колеса, снабженные шинами с более плоским протектором без рисунка, то дополнительных проходов гладковальцового катка не требуется.

36. Предлагаемая технология уплотнения обеспечивает получение такой плотности асфальтобетона, которая для верхнего слоя соответствует коэффициенту уплотнения 0,99 (при норме 0,97). Катки с авиационными шинами дают возможность поднять коэффициент уплотнения до значения 1,02. Остаточная пористость оказывается равной 5 % (при допустимом значении 3 - 5 %), при использовании катков с авиационными шинами она снижается до 2 %.

«Предложения» содержат практические рекомендации по уплотнению дорожных оснований и покрытий самоходными катками на пневматических шинах. При этом рассматривается уплотнение грунтовых естественных оснований, конструктивных слоев дорожной одежды, устраиваемых из щебня и укрепленных грунтов, а также асфальтобетонных смесей; приводятся соотношения между средними и максимальными контактными давлениями, возникающими в контакте шин с поверхностями качения, рекомендуется метод расчета этих давлений.

Даны общие рекомендации по выбору средств уплотнения и определению режима их работы.

«Предложения» составлены по результатам исследований работы самоходных катков на пневматических шинах и процесса взаимодействия их рабочих органов с уплотняемой поверхностью, проведенных в Союздорнии и Ленинградском филиале Союздорнии.