Министерство транспортного строительства СССР

ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

(СОЮЗДОРНИИ)

ПРЕДЛОЖЕНИЯ

ПО ПРЕДОТВРАЩЕНИЮ

ЗАГРЯЗНЕНИЯ ВОЗДУШНОЙ СРЕДЫ

НА АСФАЛЬТОБЕТОННЫХ ЗАВОДАХ

Москва - 1971

ПРЕДИСЛОВИЕ

На существующих асфальтобетонных заводах (АБЗ) из-за отсутствия пылеочистительных устройств при приготовлении асфальтобетонных смесей выделяется большое количество пыли и копоти, которые загрязняют атмосферу не только на асфальтобетонных заводах, но и далеко вокруг.

Союздорнии разработал мероприятия по предотвращению загрязнения воздушной среды на асфальтобетонных заводах. Эта работа проводилась на основе обобщения практических данных по запыленности на асфальтобетонных заводах, изучения имеющегося пылеочистительного оборудования, учета данных опыта эксплуатации некоторых зарубежных асфальтобетонных машин, работающих в Советском Союзе.

В «Предложениях по предотвращению загрязнения воздушной среды на асфальтобетонных заводах» рассматриваются причины, вызывающие загрязнение атмосферного воздуха на асфальтобетонных заводах, и способы его уменьшения, рекомендуются некоторые типы оборудования; излагается технологическая схема работы обеспыливающих установок.

Настоящие «Предложения» составил инж. В.И. Колышев при участии сотрудников Л.С. Мишуниной, В.И. Фомина, В.Н. Раецкого.

Все замечания и пожелания просьба направлять по адресу: Московская обл., Балашиха - 6, Союздорнии.

ДИРЕКТОР СОЮЗДОРНИИ

доктор технических наук - В.В. Михайлов

СОДЕРЖАНИЕ

ОБЩИЕ ПОЛОЖЕНИЯ

В процессе обследования АБЗ выявлены следующие основные причины запыленности атмосферы.

1. Источником загрязнения атмосферы на АБЗ являются места разгрузки, загрузки, перегрузки и подачи минеральных материалов на транспортные средства, а также работающие асфальтобетонные машины.

При разгрузке, загрузке, перегрузке, подаче песка и щебня с транспорта в открытые склады атмосфера загрязняется мелкими частицами минерального материала. Степень запыленности атмосферы зависит от наличия в песке и щебне мелких фракций, влажности материалов и силы ветра.

2. Подача и приготовление вяжущих материалов, необходимых для приготовления асфальтобетонных смесей, вызывает незначительное загрязнение атмосферы; гораздо больше воздух загрязняется при применении парообразователей и битумоплавильных агрегатов, работающих на твердом или жидком топливе. Передовые дорожные хозяйства, чтобы в какой-то степени ликвидировать загрязненность атмосферы, отказались от применения огневого способа приготовления вяжущего, заменив его электропрогревом.

3. Наибольшую запыленность воздуха вызывает разгрузка в склады и подача из них в асфальтобетонные машины мелкозернистого минерального порошка, легко переносимого воздушными потоками.

Запыленность атмосферы при разгрузке и перегрузке минерального порошка превышает санитарные нормы в несколько десятков раз и даже более.

4. Сильная запыленность возникает в результате работы асфальтобетонных машин, особенно сушильных барабанов, грохотов и мешалок. В сушильных барабанах мелкие частицы минерального материала, освободившись от воды, легко подхватываются воздушным потоком и выносятся наружу вместе с частицами несгоревшего топлива.

В сушильных барабанах, работающих порционно-поточным методом, в начальный период работы частицы распыленного топлива попадают на холодный материал, конденсируются на нем, вызывая неполное сгорание топлива, в результате чего обильно выделяется копоть вместе с пылью, которые из-за отсутствия пылеочистительных устройств на смесителях этого типа значительно загрязняют атмосферу.

В сушильных барабанах непрерывного действия, несмотря на наличие одноступенчатой сухой пылеочистительной установки, также выделяется много пыли.

Основными причинами выделения большого количества пыли и копоти являются:

а) недостаточный объем сушильных барабанов;

б) низкая работоспособность пылеочистительной установки из-за принятой технологической схемы очистки. Указанные причины приводят к повышению давления в сушильном барабане (более атмосферного), вследствие чего пыль вместе с дымом выбрасывается в атмосферу через лабиринтные уплотнения газовых коробок, топку, загрузочный и разгрузочный лотки.

Асфальтобетонные машины типа Д-325 и Д-597, выпускаемые промышленностью, имеют только одноступенчатые пылеочистительные установки недостаточной мощности. На смесителях Д-508-П, Д-617-П и Д-645-Ш, осваиваемых промышленностью, устанавливается двухступенчатое оборудование для очистки воздуха от пыли и дыма. Однако работа и этих установок далека от совершенства. Кроме того, на многих АБЗ до сих пор применяются асфальтобетонные машины свободного перемешивания типа Г-1, которые не имеют никакого пылеочистительного оборудования.

5. Технологическая схема пылеочистительного оборудования, установленная на асфальтобетонной машине типа Д-597, несовершенна. Собираемая сухими циклонами пыль отводится в приямок горячего элеватора, который подает ее на грохот, а затем из-под кожуха грохота запыленный воздух вновь отсасывается в циклоны. Шнек пылеулавливающей установки не успевает отводить собранную циклонами пыль из-за малой производительности.

ОСНОВНЫЕ СПОСОБЫ УМЕНЬШЕНИЯ ЗАГРЯЗНЕНИЯ

ВОЗДУШНОЙ СРЕДЫ НА АБЗ

6. В целях уменьшения степени загрязнения атмосферы на АБЗ до санитарных норм рекомендуется проводить следующие мероприятия:

а) песок и щебень различных фракций, используемые для приготовления черных смесей, обеспыливать в карьерах, камнедробильных базах и на щебеночных заводах, применяя на последних мойку или сухое обеспыливание;

б) нагревать песок и щебень в электрических нагревателях, уменьшающих или исключающих запыленность;

в) сушильные барабаны существующих асфальтобетонных машин, работающие на жидком топливе, по возможности переводить на газ;

г) целесообразно заменять огневой способ разогрева и приготовления битума электрическим;

д) механизировать на 100 % подачу песка и щебня различных фракций с применением дистанционного или автоматического управления, а также использовать закрытые склады;

е) использовать для транспортирования минерального порошка автомобили-цементовозы с пневматической разгрузкой и закрытые герметические емкости - склады, а также средства механизации для внутризаводского транспорта, приняв за основу технологическую схему треста «Дондорстрой» Главдорстроя (приложение 1);

ж) при серийном выпуске асфальтобетонных машин необходимо:

- увеличить объем сушильных барабанов асфальтобетонных машин типа Д-597 в 1,5 раза и более;

- оборудовать новые машины Д-508-П, Д-617-П двухступенчатой системой очистки - сухой и мокрой, обязательно выполняя требования уменьшения количества пыли, выносимого дымовой трубой, до установленных санитарных норм (60 мг/м3);

- предусмотреть в конструкции машин оборудование, позволяющее подавать собранную сухими пылеочистителями пыль в отдельный бункер, а не в приямок горячего элеватора;

- увеличить выпуск пылеочистительных установок (сухой и мокрой очистки);

- предусмотреть в конструкции пылеочистителей герметически закрываемые люки для очистки и проверки состояния газопроводов, циклонов и вентиляторов сухой очистки, а также смотровые люки для мокрой очистки;

- заменить обычные вентиляторы на дымососы или пылевые вентиляторы типа ЦП7-40 № 8.

7. Наилучшим оборудованием, как показала практика, для пылеочистки дымовых газов сушильных барабан о в и других запыляемых мест асфальтобетонных машин в настоящее время являются конические циклоны со спиральным подводом газа сухой очистки: конструкции НИИОГАЗ типа СДК-34 и СК-33. Эффективны циклоны типа ЦН-15, установленные в батареи по 6 - 8 шт. и используемые для первой ступени очистки, а также пенные двухполочные газоочистители типа ПГП-ЛТИ-П и ПГС-ЛТИ-П, применяемые для второй ступени очистки (приложение 2). Целесообразно устанавливать, вместо обычных вентиляторов, дымососы или пылевые вентиляторы типа ЦП7 № 8. Положительный опыт работы этого оборудования на многих АБЗ позволяет рекомендовать эту схему очистки для всех заводов, имеющих асфальтобетонные машины, оснащенные мешалками принудительного перемешивания.

Собранная сухими обеспыливающими установками пыль может быть использована в качестве минерального порошка, если в ней отсутствуют примеси глины.

8. При наличии достаточного количества воды вблизи асфальтобетонного завода и налаженного хвостового хозяйства можно использовать и систему многоступенчатого мокрого обеспыливания типа ТБИОТ-КПВП, разработанную Тбилисским научно-исследовательским институтом охраны труда (приложение 3).

9. Ввиду большого количества асфальтобетонных машин типа Г-1 со свободным перемешиванием необходимо разработать систему двухступенчатой очистки газа меньшей производительности (12 - 15 тыс. м3/час), чем у асфальтобетонных машин типа Д-597. В качестве основных агрегатов системы обеспыливания целесообразно использовать оборудование, указанное в п. 7, для смесителей с мешалками принудительного перемешивания (типа Д-597).

СОСТАВ РЕКОМЕНДУЕМОГО ОБОРУДОВАНИЯ

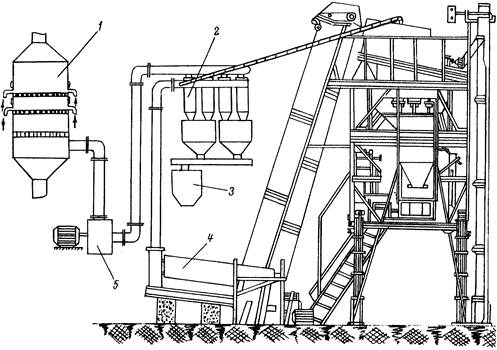

10. В состав рекомендуемого оборудования*) при двухступенчатой системе обеспыливания - сухой и мокрой - входят (см. рисунок):

________

*)По данным Минавтодора Казахской ССР.

|

Циклоны системы НИИОГАЗ типа СДК-33 или ЦН-15 |

4 шт. |

|

Пенный пылеочиститель - двухполочный |

1 шт. |

|

Вентилятор-центробежный, пылевой (тип ЦП7-40 № 8, напор - 280 мм вод. ст.) |

1 шт. |

|

Электродвигатель привода вентилятора мощностью 28 квт |

1 шт. |

Схема двухступенчатой системы очистки воздуха смесителей типа Д-597

1 - газопенный аппарат - вторая

ступень очистки; 2 - циклоны сухой очистки; 3 - бункер для сбора пыли;

4 - сушильный барабан асфальтобетонной машины; 5 - вентилятор газоочистительной

установки

|

Насос для подачи воды, центробежный типа 2К-6 |

1 шт. |

|

Электродвигатель насоса для подачи воды, мощностью 4,5 квт |

1 шт. |

|

Воздухопроводы |

|

|

от мешалки смесителя, из-под кожуха грохота и от сушильного барабана к циклонам |

1 компл. |

|

от циклонов к вентилятору и пенным пылеочистителям |

1 компл. |

|

Металлоконструкция для крепления оборудования |

1 компл. |

|

Водопроводы для подачи воды к пенным пылеочистителям |

1 компл. |

|

Водопроводы для отвода шлама в отстойники |

1 компл. |

|

Задвижки типа Лудло |

1 компл. |

11. Оборудование имеет следующую техническую характеристику:

|

Объем очищаемого газа |

20 тыс. м3/час |

|

Эффективность очистки газов от пыли |

95 - 99 % |

|

Расход воды |

1,5 - 2 м3/час |

Монтаж пылеулавливающей установки

12. До монтажа пылеулавливающей установки по соответствующим чертежам закладывается фундамент и сооружается канализационная сеть.

Монтаж установки осуществляется в такой последовательности:

- устанавливают опорную конструкцию под баки-отстойники, закрепляют ее на фундаменте;

- устанавливают и закрепляют два бака-отстойника с задвижками;

- ставят колонны опорной конструкции пенного пылегазоуловителя и приваривают к ним поперечины и раскосы, закрепляют колонны на фундаменте;

- закрепляют площадку под пенный аппарат;

- устанавливают пылегазоуловитель в сборе с трубой на площадке и приваривают его косынками;

- устанавливают колонны опорной конструкции циклонов, соединяют их между собой укосинами;

- собирают циклоны с коробами входа и выхода газов, приваривают автоматические мигалки в бункеры;

- устанавливают циклоны в сборе на опорную конструкцию и закрепляют их приваркой швеллеров;

- сваривают конструкцию под баками-отстойниками для установки вентилятора и электродвигателя;

- закрепляют диффузор к пенному аппарату;

- устанавливают и закрепляют вентилятор;

- устанавливают электродвигатель с рамой, регулируют натяжение ремней и закрепляют электродвигатель;

- устанавливают и закрепляют колено от короба выхода газов с трубой 700 мм, соединяют нижнее колено с вентилятором;

- выполняют разводку труб к смесителям от циклона с установкой шиберов и при необходимости изготовляют лабиринтное уплотнение для сочленения сушильного барабана смесителя с неподвижными узлами;

- устанавливают шнек для отвода пыли, собранной циклонами, и бункер для сбора сухой пыли;

- закрепляют водяной насос на фундаменте, выполняют разводку труб от насоса к пенному аппарату и баку-отстойнику; при отсутствии общей системы водоснабжения устанавливают емкость до 30 м3 и подключают ее к водяному насосу;

- изготавливают и устанавливают ограждения и лестницы;

- подключают к электрической сети приборы, электрооборудование и электродвигатели.

Весь монтаж выполняется по чертежам. Последовательность монтажа может быть изменена в связи с разновидностями привязки пылеулавливающей установки к смесителям.

Монтаж выполняет бригада, в составе которой (ориентировочно) машинист крана, два газоэлектросварщика и четыре слесаря-монтажника.

Для установки колонн, пенного аппарата, циклонов, верхних труб, переходников и колен необходимо иметь кран со стрелой не менее 10 м, для монтажа остальных узлов можно использовать кран ЛАЗ-690.

13. При монтаже пылеулавливающих установок следует руководствоваться «Правилами техники безопасности для строительно-монтажных работ» (Госстройиздат, 1958) и «Сборником действующих правил по технике безопасности» (Госэнергоиздат, 1956).

Пуск и эксплуатация установки

14. Перед пуском пылеулавливающей установки необходимо:

- проверить герметичность закрытия люков пенного аппарата;

- проверить состояние взрывных клапанов;

- проверить герметичность закрытия циклонов мигалками;

- заполнить отстойники водой;

- прогреть всю систему в течение 10 - 15 мин, для чего зажечь форсунки сушильного барабана и включить вентилятор установки, но не подавать материалы в сушильный барабан.

15. Для бесперебойного обеспечения пенного аппарата водой (при отсутствии общей системы водоснабжения) устанавливается дополнительная цистерна емкостью 5 м3, которая заполняется водой от котельной. Вода из цистерны насосом подается в пенный аппарат и дальше в отстойник, при этом вентиль к первому отстойнику закрывается, а от цистерны к насосу на подачу в диффузор и на промывку решеток открывается.

После того как отстойники полностью заполнятся водой, кран от цистерны следует закрыть, при этом циркуляция воды будет происходить по схеме отстойник - водонасос-пенный аппарат-отстойник.

По мере уменьшения воды в отстойниках в процессе работы пенного аппарата необходимо воду добавлять из цистерн.

16. Пуск установки производится в следующем порядке: включают насос для подачи воды, включают вентилятор, затем подают минеральный материал в сушильный барабан асфальтобетонной машины.

Остановка пылеулавливающей установки производится в обратном порядке.

17. Для обеспечения эффективной и бесперебойной работы пылеулавливающей установки необходимо организовать надлежащее техническое обслуживание.

Ответственность за техническое состояние и правильную эксплуатацию установки несет механик завода.

18. Подготовку установки к работе и обслуживание установки во время работы осуществляет машинист 4-го разряда, который обязан перед началом смены открыть люки пенного аппарата, проверить крепление решеток и состояние отверстий в них. Если отверстия загрязнены, их промывают струей воды.

19. В процессе работы установки необходимо:

а) постоянно следить за состоянием воздухопроводов и местных отсосов, а также за целостностью и герметичностью заслонок;

б) следить, чтобы подсос постороннего воздуха в топку был минимальным;

в) для предотвращения забивания воздухопроводов пылью необходимо их прочищать один раз (и более) в смену;

г) во избежание засорения всей установки не допускать работы смесителя без включенной пылеулавливающей установки;

д) не менее 3 раз в смену проверять работу автоматических мигалок, так как эффективная работа циклонов зависит от их состояния; подсос воздуха в нижней части циклонов не допускается;

е) противовес рычага автоматической мигалки должен быть отрегулирован так, чтобы в нижней части циклона постоянно находилось определенное количество пыли;

ж) следить за правильным поступлением воды на решетки пенного аппарата и за наличием воды в баках-отстойниках, для чего необходимо проверять работу центробежного насоса 2К-6.

20. Категорически запрещается включать установку без воды или с малым ее количеством. Во избежание этого необходимо:

а) несколько раз в смену осматривать состояние водопроводных труб, особенно в местах резьбовых соединений, и своевременно устранять все неисправности. Следует учитывать, что кратковременная работа аппарата без воды приводит к забиванию решеток и воздухопроводов;

б) воду менять 4 раза в смену, периодически сливая и заменяя в отстойниках 1/4 часть общего количества воды. Несоблюдение этого правила приводит к отложению солей на отверстиях решеток и, следовательно, к уменьшению проходного сечения отверстий;

в) необходимо следить, чтобы уровень пыли в накопительном бункере не доходил до уровня автоматических мигалок в момент их срабатывания.

21. Дежурный слесарь обязан:

- один раз (и более) в 10 - 12 дней осматривать колесо вентилятора и соединение его с валом и устранять возможные повреждения и деформации;

- следить за взрывными клапанами; в случае повреждения прокладки необходимо немедленно заменить ее (декапир толщиной 0,25 мм);

- проверять техническое состояние электромоторов вентилятора, водяного насоса и шнека, смазывать подшипники электродвигателей и вентилятора, подтягивать сальники водяного насоса;

- проверять состояние рычажной системы автоматических мигалок и при необходимости производить регулировку, обеспечивающую своевременное открытие и закрытие мигалок;

- проверять и проводить смазку соединений шнека, отводящего пыль от циклонов в склад;

- проверять состояние решеток и их крепление;

- проверять поступление воды в диффузор и при необходимости проводить регулировку;

- проверять всю систему воздухопроводов на герметичность и отсутствие забивания пылью путем простукивания; при обнаружении подсосов воздуха или пробок пыли в воздухопроводах эти помехи устранить.

22. При эксплуатации двухступенчатой системы очистки воздуха перед пуском пылеулавливающей установки обслуживающий персонал обязан:

- проверять ограждение площадок установки;

- во всех случаях включения вентилятора принимать меры по прекращению всяких работ по техобслуживанию и оповестить весь обслуживающий персонал о запуске;

- следить за чистотой на лестничных переходах и смотровых площадках;

- при работе в зимнее время не допускать образования на площадках и лестницах ледяного покрова;

- проверять целостность взрывных клапанов улитки. При взрыве газов в дымовой коробке клапан должен сработать; в этом случае надо немедленно заменить прокладку взрывного клапана новой;

- проверять техническое состояние питающих электрокабелей в местах подключения. В случае повреждения изоляции или попадания воды на токонесущую проводку и приборы необходимо срочно устранить повреждения при обязательном отключении электропитания.

ПРИЛОЖЕНИЕ 1

Установка для разгрузки и подачи минерального порошка и цемента, разработанная в тресте «Дондорстрой», позволяет производить погрузочно-разгрузочные работы без загрязнения атмосферы, а следовательно, улучшить условия труда.

Минеральный порошок, подвозимый железнодорожным транспортом на асфальтобетонный завод, разгружается в силосные банки (рис. 1), при этом воздух не загрязняется благодаря принятой системе всасывания.

Рис. 1. Силосный склад минерального порошка

Установка позволяет транспортировать минеральный порошок на расстояние до 300 м при избыточном давлении в системе 0,7 кгс/см2. Расход воздуха при этом составляет около 1 м3/т.

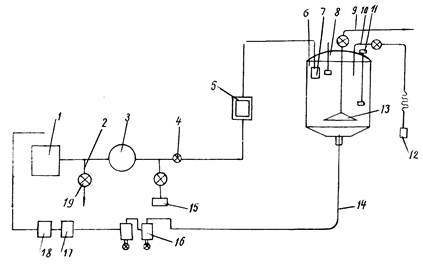

Оборудование для транспортирования минерального порошка состоит из следующих узлов и агрегатов (рис. 2): компрессора с электродвигателем, ресивера, выпускного патрубка, кранов, масловодоотделителей, редукционного и обратного клапанов, герметического сосуда (монжуса), оборудованного указателями уровня (верхний и нижний), подающего шланга, отводящего шланга с фильтром, заборного шланга, воздушных фильтров, воздухопроводов.

Компрессор с приводом от электродвигателя служит для подачи или откачивания воздуха из системы.

Ресивер с предохранительными клапанами выравнивает давление воздуха, подаваемого компрессором при загрузке и разгрузке минерального порошка.

Воздухозаборный клапан с фильтром предназначен для очистки забираемого компрессором воздуха из атмосферы.

Масловодоотделители отделяют влагу и капли масла из воздуха, нагнетаемого компрессором в систему, для того чтобы они не забивали воздушные фильтры и не ухудшали качество транспортируемого материала.

Редукционные клапаны поддерживают в системе постоянное давление воздуха.

Обратный клапан создает герметичность в системе при внезапной остановке компрессора.

Герметический сосуд (монжус) служит для подачи минерального порошка в емкость или к смесителям с помощью сжатого воздуха.

Герметический сосуд представляет собой сосуд цилиндрической формы, закрытый сверху и снизу. В сосуде вставлена металлическая труба, на конце которой закреплен конус с отверстием вверху. В дно цилиндра вварена труба, по которой подводится сжатый воздух.

Рис. 2. Схема пневматической подачи минерального порошка:

1 - ресивер; 2 - выпускной

патрубок воздуха; 3 - компрессор с электродвигателем;

4 - кран; 5 - фильтр очистки воздуха; 6 - герметический сосуд (монжус);

7 - фильтр очистки воздуха; 8 - указатель верхнего уровня; 9 - по дающий шланг;

10 - заборный шланг; 11 - указатель нижнего уровня;

12 - наконечник с сеткой-фильтром заборного шланга; 13 - усеченный конус;

14 - воздухопровод; 15 - воздушный фильтр заборного патрубка воздуха;

16 - масловодоотделители; 17 - редукционный клапан;

18 - обратный клапан; 19 - кран

В верхнюю часть сосуда вставлены два указателя уровня (верхний и нижний) и три трубы. Одна - короткая, прикреплена к заборному шлангу; вторая - служит для откачки очищенного воздуха из сосуда, а третья - для отвода минерального порошка в емкость (склад) или в отсек горячего бункера асфальтобетонной машины. На конце второй трубы для откачки воздуха устанавливается фильтр, который пропускает только воздух и задерживает минеральный порошок.

Все узлы и агрегаты установки соединяются воздухопроводами, по которым проходит воздух или воздушно-минеральная масса (смесь минерального порошка с воздухом). В линии, отсасывающей воздух из герметического сосуда, устанавливается воздушный дополнительный матерчатый фильтр для очистки воздуха. Всасывающий трубопровод на конце имеет гибкий заборный шланг, оканчивающийся металлической трубой длиной от 0,5 до 1 м с сеткой-фильтром.

Разгружают минеральный порошок из вагонов в такой последовательности: всасывающий шланг погружают в минеральный порошок и включают компрессор. Закрывают кран воздушного заборного патрубка и открыв а ют кран выходного патрубка компрессора. Компрессор забирает воздух из герметического сосуда, создавая в последнем разряжение, а минеральный порошок вместе с воздухом начинает засасываться в сосуд. Отсасывающий воздухопровод из сосуда закрыт матерчатым фильтром, который пропускает только воздух, а минеральный порошок осаждается в сосуде.

Сосуд наполняется до заданного уровня, контролируемого указателем верхнего уровня.

Подается минеральный порошок из сосуда в емкость в такой последовательности: открывают воздухозаборный кран с фильтром компрессора и закрывают кран, выпускающий воздух в атмосферу, и кран воздухопровода, идущего от компрессора к сосуду. Одновременно закрывают кран заборного воздухопровода и открывают кран подающего шланга. Воздух от компрессора проходит в ресивер, а затем по трубопроводам направляется в редукционный и обратный клапаны и масловодоотделители. Очищенный воздух поступает в нижнюю часть сосуда под отверстие в конусе. Воздух, проходя через слой минерального порошка, увлекает его с собой и по подающему шлангу поступает в емкость. Окончание подачи минерального порошка показывает указатель уровня, установленный в нижней части герметического сосуда. Наиболее целесообразно использовать для этих целей моторные указатели уровня, разработанные ВНИИстройдормашем.

При работе асфальтобетонной машины подача минерального порошка из склада в отсек горячего бункера смесителя осуществляется в той же последовательности, что и при заполнении склада.

Для непрерывной работы в период разгрузки необходимо иметь два комплекта оборудования для разгрузки и подачи минерального порошка.

Применение вышеуказанного оборудования способствует снижению запыленности воздуха минеральным порошком при его транспортировании и хранении до санитарных норм.

ПРИЛОЖЕНИЕ 2

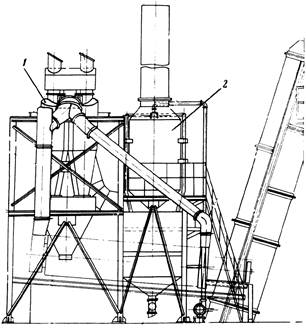

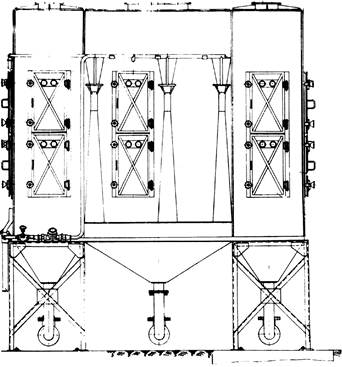

Пылеулавливающая установка (рис. 1, 2) состоит из двух ступеней очистки: первая ступень - сухая, осуществляется в конических циклонах со спиральным подводом газа типа СДК-33 или типа ЦН-15, вторая ступень - мокрая и производится в пенных двухполочных очистителях типа ПГС-ЛТИ-П.

Работает двухступенчатая установка в такой технологической последовательности: запыленные и дымовые газы отсасываются из сушильного барабана, из-под кожуха грохота и мешалки и по газопроводам направляются в батарейные циклоны. В циклонах газы направляются по винтовой линии, благодаря вращательному движению под действием центробежной силы, твердые частицы материала отделяются от газа. Пыль оседает в бункере, а очищенный от крупных частиц воздух по газопроводу направляется на вторую ступень очистки - мокрую.

Собранная в сборном бункере пыль отводится в специальный бункер или в элеватор минерального порошка и используется вместо минерального порошка или добавляется к нему при приготовлении асфальтобетонных смесей.

Количество пыли, собранное сухими пылеочистителями, зависит от состава пыли и конструкции очистителей. Для асфальтобетонных заводов это количество составляет 70 - 85 % всей пыли, находящейся в газовом потоке. В основном сухие пылеочистители собирают только крупные частицы пыли.

Из циклонов воздушный поток с содержанием пыли размером менее 30 мк направляется по газопроводам на вторую ступень очистки.

Рис. 1. Общий вид двухступенчатой системы очистки:

1 - циклоны - первая ступень

очистки воздуха;

2 - газопенные воздухоочистители - вторая ступень очистки воздуха

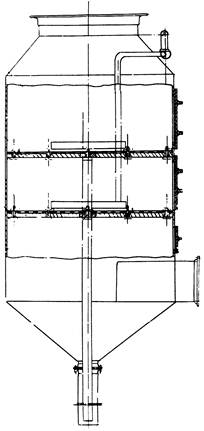

Дальнейшая очистка газов от пыли в пенных аппаратах происходит за счет взаимодействия очищаемого газа с промывной водой на рабочих решетках (полках) аппарата. Газ для второй ступени очистки подводится через диффузор, расположенный в нижней части корпуса. Для равномерного распределения газа по всей поверхности рабочей решетки предусмотрена газораспределительная решетка, расположенная под рабочей. На обе рабочие решетки насосом 2К-6 подается вода через приемную коробку, которая обеспечивает равномерное поступление воды по всей площадке решетки.

Рис. 2. Газопенный аппарат

Газ, проходя снизу через отверстия решетки, вспенивает воду и в слое образовавшейся пены очищается от взвешенных в нем частиц. Пройдя через одну решетку, газ направляется на вторую, где очищается окончательно.

Вода, пройдя решетку в виде пены, поступает в сливную коробку и оттуда в гидрозатвор.

Вместе с очищенным воздухом уносятся и капли воды, для задержания которых на пути выхода воздушного потока устанавливаются брызгоотстойники. Очищенный воздух направляется через дымовую трубу в атмосферу. Загрязненная вода собирается в грязеотстойниках, выходные патрубки которых закрываются задвижкам и типа Лудло. Из грязеотстойников вода направляется в отстойники.

ПРИЛОЖЕНИЕ 3

Многоступенчатый способ мокрой очистки воздуха

типа ТБИОТ-КПВП

Фильтр ТБИОТ-КПВП является многоступенчатым пенным фильтром с промежуточным коагулятором пыли (рис. 1 и 2). Загрязненный воздух через четыре трубы поступает на первую ступень очистки пенного фильтра, т.е. в два боковых сектора, где очищается от крупных частиц пыли, а затем попадает на зеркало постоянного уровня воды в бункерах. Постоянный уровень воды в бункерах поддерживается с помощью задвижки Лудло и переливных труб, через воронки которых непрерывно должна сливаться вода. Переливные трубы для контроля постоянного уровня воды в бункерах монтируются с учетом видимого разрыва.

Ударившись в зеркало воды, загрязненный воздух проходит через две пенообразующие решетки, расположенные последовательно одна над другой, при этом воздух приобретает достаточно большую скорость в отверстиях решеток и поддувает небольшой слой воды, находящейся над решетками, создавая водяную пену. В этой пене происходит отделение пыли от воздуха. Затем воздух направляется через решетки, на которые уложены кольца Рашига. Кольца задерживают влагу, приносимую воздухом, и она сливается на пенообразующие решетки. Вода подается через коллектор орошения. Пройдя первую ступень очистки, воздух попадает через два воздушных канала в батарею труб Вентури. Батарея состоит из шести труб, расположенных по три с каждой стороны центрального сектора фильтра.

В трубах Вентури очищенный воздух смачивается водой, подаваемой в горловину труб, при этом мелкая фракция коагулируется. После этого воздух направляется на вторую ступень очистки, аналогичную первой и очищенный от пыли выбрасывается через патрубок в атмосферу.

Рис. 1. Технологическая схема пенного фильтра типа ТБИОТ-КПВП

1 - вводный газопровод; 2 -

коллектор орошения колец Рашига; 3 - слой колец Рашига;

4 - решетка: 5 - пенообразующая решетка; 6 - бункер для воды; 7 - сливная

труба;

8 - задвижка Лудло 9 - воронка; 10 - выходная труба очищенного воздуха;

11 - воздухопровод; 12 - батарея труб Вентури

Рис. 2. Общий вид пенного фильтра ТБИОТ-КПВП

В «Предложениях» рассматриваются причины, вызывающие загрязнение атмосферного воздуха на асфальтобетонных заводах, и способы его уменьшения; дается состав рекомендуемого основного оборудования, излагаются технологическая схема работы обеспыливающих установок, особенности монтажа и их работы.