Министерство транспортного строительства СССР

ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

(СОЮЗДОРНИИ)

РЕКОМЕНДАЦИИ

ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВА

ЩЕБНЯ УЛУЧШЕННОЙ ФОРМЫ ИЗ ГРАВИЯ

Москва - 1971

Предисловие

Применение щебня кубовидной формы в верхних слоях дорожных одежд способствует созданию более устойчивой структуры материала, обеспечивая необходимую шероховатость и сдвигоустойчивость покрытия. Однако производство такого щебня сопряжено с рядом технических трудностей, особенно получение щебня из гравия, который разнообразен по своему петрографическому составу.

В целях получения щебня улучшенной формы в Союздорнии проведены исследования по изучению процесса дробления массивных горных пород, разработана технология производства такого щебня и даны практические рекомендации.

В дальнейших исследованиях были изучены процессы дробления рыхлых пород, разных по своему литологическому составу. Результаты этих работ были положены в основу «Рекомендаций по технологии производства щебня улучшенной формы из гравия».

При составлении настоящих «Рекомендаций» учтен отечественный и зарубежный опыт, а также научные исследования, проводимые в этом направлении.

Рекомендации составили инж. Л.О. Сивуда и канд. техн. наук Б.И. Курденков.

Замечания и пожелания просьба направлять по адресу: Московская обл., Балашиха - 6, Союздорнии.

ЗАМ.

ДИРЕКТОРА СОЮЗДОРНИИ

кандидат технических наук Ю. Мотылев

СОДЕРЖАНИЕ

|

Выбор сырья для производства щебня улучшенной формы из гравия. 1 Выбор дробильного оборудования и режим его работы.. 4 Способы исправления формы щебня. 6

|

Выбор сырья для производства щебня

улучшенной формы из гравия

1. Качество сырья - один из важнейших факторов, определяющих технологию производства щебня улучшенной формы. Свойства перерабатываемых горных пород оказывают большое влияние на выбор специального оборудования.

Форма зерен щебня зависит от текстурно-структурных свойств, минералогического состава и степени выветривания перерабатываемых массивных горных пород.

2. По трудности получения щебня кубовидной формы на щековых и конусных дробилках наиболее распространенные горные породы можно разделить на следующие группы:

I группа - изверженные массивные горные породы крупно- и среднезернистой структуры с размером зерен минералов более 5 мм. При дроблении эти породы, особенно крупнозернистые, дают наибольшее количество щебня кубовидной формы.

II группа - горные породы всех генетических типов, средне- и среднемелкозернистой структуры, с размером зерен минералов 0,2 - 5 мм. К ним относятся осадочные массивные горные породы без следов слоистости с повышенной пористостью. Текстура пород массивная. Степень выветривания незначительно увеличивает содержание в щебне кубовидных зерен.

III группа - горные породы основных генетических типов плотной мелкозернистой и стекловатой структуры с размером зерен материала менее 0,2 мм. В эту группу включены горные породы массивной текстуры, подвергшиеся метаморфизму, который проявляется, в частности, в рассланцеватости пород. При дроблении породы этой группы, особенно породы с частичной рассланцеватостью или слоистостью, дают пониженное, по сравнению с породами первой и второй групп, количество щебня кубовидной формы.

IV группа - средне-, мелко- и тонкозернистые кристаллические и частично кристаллические горные породы всех генетических типов: осадочные породы с выраженными плоскостями напластования и слоистости; метаморфические и изверженные породы с плоскостями сланцеватости. Текстура таких пород слоистая и солонцеватая. Преобладающей формой щебня является лещадная и игловатая.

3. Ориентировочное содержание лещадных и игловатых зерен в щебне при дроблении массивных горных пород на щековых и конусных дробилках приведено в табл. 1.

4. При дроблении гравийно-валунного материала влияние петрографического состава на форму щебня то же, что и при измельчении массивных пород. Количество кубовидных зерен в щебне из гравия находится в таком же соотношении, в каком содержатся те или другие виды горных пород.

5. Общее количество лещадных зерен в щебне из гравия можно выразить следующим уравнением:

|

Nлещ = K(n1Nл1 + n2Nл2 + … + nRNлR), |

где n1 - количество зерен в щебне данной горной породы, % по весу;

Nл1 - содержание лещадных и плоских зерен в данной горной породе;

K - коэффициент, учитывающий крупность исходного материала.

6. Для ориентировочного определения формы щебня при дроблении гравийно-валунных пород отбирают пробы материала.

|

Группа горных пород |

Горные породы |

Структурно-текстурные свойства |

Ориентировочное содержание нещадных и игловатых зерен в щебне, % по весу |

|

I |

Изверженные: граниты, лабродориты, диориты, андезиты, габбро |

Крупно- среднезернистые горные породы с размерами зерен 3 мм; текстура - массивная |

12 - 35 |

|

II |

Изверженные: граниты, сиениты, андезиты, диориты, базальты. Осадочные и метаморфические: песчаники, известняки, доломиты, мраморы |

Средне- среднемелкозернистые горные породы с размерами зерен 5 - 0,2 мм, а также частично кристаллические пористые породы; текстура - массивная |

20 - 40 |

|

III |

Изверженные; микро граниты, микрогаббро, микродиабазы, микродиориты, вулканические стекла, кварциты Осадочные и метаморфические: афанитовые известняки, окремненные известняки, кремнистые породы, кремний - микрокварциты, гранито-гнейсы |

Породы плотной (афонитовые) мелкозернистой и стекловатой структуры с размером зерен 0,2 мм; текстура - массивная |

40 - 60 |

|

IV |

Слоистые и рассланцеватые горные породы любого генезиса и минералогического состава: гранито-гнейсы, гнейсы, слоистые известняки, доломиты, сланцы и т.д. |

Полнокристаллические и частично кристаллические породы средне- и мелкозернистой структуры; текстура слоистая, сланцеватая |

Свыше 50 |

Пробу делят на фракции и каждую фракцию разбирают на основные типы горных пород, входящих в одну из групп, приведенных в п. 2. После этого гравий каждой группы тщательно осматривают, при необходимости еще подразделяют на отдельные виды и определяют их количество. В частности, в изверженных породах I группы желательно выделить куски камни из крупнозернистого гранита, дающего наибольший процент кубовидных зерен. При разработке карбонатных пород рекомендуется выделять окремненные разности, которые при дроблении размельчаются в зерна плоской формы. Затем подсчитывают процентное содержание отдельных горных пород в материале. По этим данным и по значениям табл. 1 определяют предполагаемое содержание плоских и игловатых зерен в щебне из гравия по формуле, приведенной выше. Коэффициент K можно принять по табл. 2.

|

Размер фракций в горной массе, мм |

Количество зерен в горной массе, % по весу |

Значение K |

|

Крупнее 100 |

100 |

1,0 |

|

40 - 100 |

50 |

1,1 |

|

40 - 100 |

70 |

1,15 |

7. При общей ориентировочной оценке качества сырья необходимо учитывать следующее:

- получить из гравия наибольшее количество щебня кубовидной формы можно при большом содержании в исходном материале крупнозернистых гранитов;

- щебень неудовлетворительной формы, т.е. наибольший процент нещадных зерен, получают в том случае, когда в исходной горной массе содержится большое количество материала со сланцеватой структурой, а также из окремненных пород и кремния;

- для производства щебня улучшенной формы рационально использовать только отдельные фракции, в которых содержится наименьшее количество пород, дающих при дроблении плоские зерна.

Выбор дробильного оборудования

и режим его работы

8. Парк дробильных машин главным образом составляют щековые, конусные и валковые дробилки и выпускаемые в последнее время отечественно; промышленностью роторные дробилки.

9. По данным исследований Союздорнии, ВНИИнеруда, ВНИИжелезобетона для получения щебня кубовидной формы целесообразно применять:

при дроблении неабразивных горных пород - роторные дробилки;

при дроблении абразивных пород - короткоконусные дробилки типа КМД-1200, КМД-1750, дающие большее количество щебня кубовидной формы, чем щековые и валковые дробилки. Однако короткоконусные дробилки не всегда обеспечивают необходимое качество щебня.

10. При переработке рыхлых массивных горных пород рекомендуется применять:

- роторные дробилки, если неабразивных пород в исходном материале содержится более 75 % по весу;

- короткоконусные, щековые дробилки, если в горной массе содержится более 25 % абразивных пород. Причем после дробления на этих машинах щебень, как правило, необходимо исправлять.

11. Из щековых Дробилок рекомендуются дробилки тина СМ-186А, которые устанавливают на последней стадии дробления. В этом случае обеспечивается высокое содержание щебня кубовидной формы вследствие ограничения размеров разгрузочного отверстия.

12. На форму щебня существенно влияет режим работы и состояние рабочих органов дробилки.

Для установления оптимального режима рекомендуется руководствоваться следующими указаниями:

а) дробильная камера щековой дробилки должна загружаться полностью и непрерывно. Равномерная непрерывная загрузка дробилки обеспечивает большую степень измельчения и уменьшает содержание в дробленом щебне зерен лещадной и игловатой формы на 10 - 15 % в зависимости от свойств горной породы, крупности, формы исходного материала и т.п.

Для непрерывного режима дробления необходимо устанавливать автоматические регуляторы питания дробилок.

При неполной загрузке дробилки количество лещадных и игловатых зерен возрастает. С уменьшением крупности загружаемого материала повышается количество кубовидных зерен в дробленом материале.

Большое количество лещадных и игловатых зерен в исходном материале, размер которых больше размера разгрузочной щели, улучшает качество формы зерен продукта дробления;

б) в каждом отдельном случае оптимальная ширина разгрузочной щели должна быть определена с учетом максимального выхода щебня кубовидной формы.

Исследованиями установлено, что с уменьшением ширины разгрузочного отверстия щековых дробилок форма щебня улучшается, но одновременно уменьшается производительность и увеличивается выход отходов дробления.

Например, при работе дробилки в замкнутом цикле с размером ячеек сита грохота 18×18 мм оптимальная ширина разгрузочного отверстия (щели) составляет 10 мм, при этом содержание в щебне зерен лещадной и игловатой формы уменьшается на 6 - 8 % по весу.

При увеличении или уменьшении ширины разгрузочной щели производительность уменьшается на 10 - 15 %, а выход отходов дробления (фракции 0,5 мм) и щебня лещадной и игловатой формы зерен увеличивается на 5 - 6 %. Поэтому при пусконаладочных работах следует устанавливать опытным путем оптимальный режим работы дробилок.

13. Для определения оптимального режима работы дробилки по кривым типовых характеристик зернового состава продуктов дробления находят размер разгрузочной щели, а затем для опытного дробления устанавливают три размера щели: первый - несколько меньше расчетного; второй - расчетный и третий - несколько больше расчетного.

14. Из дробленого щебня отбирают по ГОСТ 8269-84 пробы на зерновой состав (в том числе фракцию до 5 мм) и на содержание зерен лещадной и игловатой формы. При необходимости разгрузочную щель уменьшают или увеличивают и опять проводят опытное дробление. По полученным данным выбирают наивыгоднейший размер разгрузочного отверстия.

Наименьшее количество лещадных зерен в продукте дробления получается при ширине разгрузочной щели в 2 - 2,5 раза меньшей крупности исходного продукта, при i ≤ 3,0, причем наименьшее их содержание отмечается в средних фракциях.

15. При работе дробилок необходимо следить за износом зубьев рифлений дробильных плит. Износ зубьев более чем на 2/3 первоначальной высоты приводит к значительному увеличению зерен щебня лещадной и игловатой формы. Изношенные плиты необходимо своевременно заменять.

Для первичного дробления, при котором форма зерен щебня не имеет большого значения, можно допускать несколько повышенный износ зубьев рифления дробящих плит.

18. Форма и размер рифлений дробящих плит оказывают большое влияние на форму щебня.

Для получения щебня кубовидной формы целесообразно использовать дробящие плиты с мелкими треугольными рифлениями (ГОСТ 13757-68), шаг которых соответствует ширине разгрузочной щели при соотношении высоты рифлений к шагу рифлений 1:2.

При таком режиме работы щековой дробилки увеличивается выход щебня кубовидной формы, а процентное содержание сверхмерного материала в продукте дробления будет минимальным.

17. Нецелесообразно применять выпуклую футеровку для подвижной щеки в том случае, если в дробимом материале содержится значительное количество кусков, близких по величине к размеру загрузочного отверстия, так как выпуклость футеровки ухудшает условия захвата крупных кусков.

18. При дроблении горных пород конусными дробилками для улучшения формы зерен щебня из гравия рекомендуется предусматривать те же мероприятия, что и при дроблении щековыми дробилками (т.е. непрерывная и полная загрузка камеры дробления и т.д.); дробилка должна работать в замкнутом цикле с виброгрохотом. На этом виброгрохоте не допускается сортировка продуктов дробления других машин. Опытом установлено, что наибольший эффект в улучшении формы щебня из гравия достигается, когда на последней стадии дробления устанавливают среднеконусные дробилки типа КСД-1200А, КСД-1750А или короткоконусные дробилки мелкого дробления КМД-1200, КМД-1750 с большой параллельной зоной и с оптимальной шириной разгрузочной щели.

Способы исправления формы щебня

19. Форму щебня исправляют специальными машинами-грануляторами, в качестве которых рекомендуется использовать: отбойно-центробежные дробилки типа ОЦД-100, имеющие следующие технические характеристики:

|

|

ОЦД-100 |

ОЦД-50с |

|

Диаметр ротора, мм |

800 |

600 |

|

Количество бил, шт. |

4 |

3 |

|

Число оборотов ротора, об/мин |

292 - 486 |

600, 1200 |

|

Средняя производительность, т/час |

100 |

50 |

|

Вес дробилки, т |

7,87 |

3,98 |

|

Цена, руб. |

4470 |

1800 |

20. Для грануляции щебня дробилки должны работать с определенным числом оборотов ротора - 200 - 400 об/мин, в зависимости от содержания лещадных зерен в исходном материале (рис. 1). При таком режиме дробления форма зерен щебня улучшается (содержание в щебне зерен кубовидной формы доводится до 85 - 90 %) и снижается износ рабочих органов дробилки.

В то же время грануляция щебня, наряду с улучшением формы зерен и выхода мелких фракций, приводит к частичному измельчению материала, т.е. образованию мелочи (0 - 5 мм). Так, например, при 200 об/мин ротора содержание зерен менее 5 мм составляет 10 % от всего объема материала, а при 250 об/мин - 14 %. Поэтому в каждом отдельном случае выбор оптимального режима работы дробилок ударного действия должен быть экономически обоснован. Степень дробления должна быть в пределах i ≤ 3,0 - 3,5.

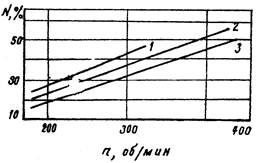

Рис. 1. Рекомендуемые режимы работы

дробилки ОЦД-100 (по данным ВНИИнеруда)

для исправления формы зерен щебня:

1 - гранит; 2 - песчаник; 3 - гравий.

N - содержание зерен лещадной формы в исходном

материале, % по весу

21. Грануляторы необходимо устанавливать на последней стадии дробления, в основном при работе дробилок в замкнутом цикле. После грануляции щебень вторично классифицируется по крупности на грохотах и очищается, а затем отправляется на склад готовой продукции.

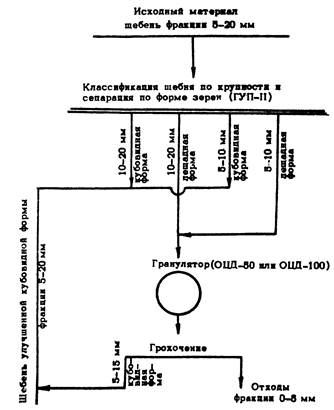

22. Схема более совершенной технологии производства щебня улучшенной формы, предложенная Союздорнии, показана на рис. 2. По этой технологии готовая продукция - щебень - поступает на виброгрохот для классификации по крупности и сепарации по форме зерен, где зерна кубовидной формы отделяются и направляются на склад готовой продукции, а лещадные и игловатые зерна направляются в дробилку-гранулятор для исправления формы.

Рис. 2. Технологическая схема Союздорнии производства

щебня кубовидной формы

23. Сепарацию щебня рекомендуется производить на виброгрохотах обычной конструкции со щелевидными ситами. Размеры ячеек сит подбирают с учетом выделения из исходного материала зерен кубовидной формы. Ширина ячейки щелевидных сит должна быть примерно в 2,2 раза меньше среднего диаметра фракции щебня, а длина ячейки - от 30 до 250 мм, в зависимости от крупности щебня, диаметра и качества проволоки, из которой сделано сито. Длина сита должна быть не менее 2 м, угол наклона от 2 до 8°.

24. Конструкция сит может быть различной. Из-за значительной загрязненности гравийной массы для сортировки щебня из гравия фракции 5 - 10, 10 - 20 мм и отходов 0 - 5 мм по крупности и форме зерен целесообразно использовать плетеные проволочные сита с квадратной или ромбовидной формой ячейки (рис. 3, а, б), которые благодаря амортизирующим свойствам самоочищаются в процессе работы виброгрохота.

25. Плетеное сито может быть изготовлено на обычном плетельном станке на щебеночном заводе*).

________

*)Сбитнев А.С., Беленький Я.Г., Басс А.И. Проволочные сетки и ленты. М., Металлургиздат, 1963.

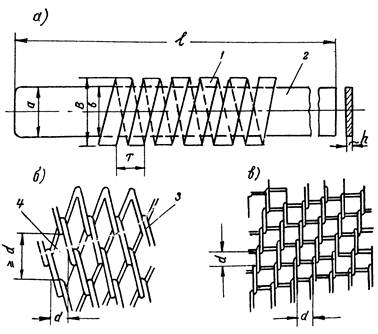

При плетении сетки применяют шнек, напоминающий витую пружину, толщина стенок которого равна от 4 до 10 мм. По внутреннему диаметру шнек имеет небольшую конусности с расширением в сторону сбега спирали. Внутри шнека вращается плоский нож длиной до 400 мм и толщиной 2,5 - 4,5 мм, на который и навиваются спирали (рис. 3, в).

Рис. 3. Конструкции плетеных сит с квадратной ячейкой

для сортировки щебня по крупности (а), ромбовидной ячейкой для

сепарации щебня по форме зерен фракции 10 - 20 мм (б) и механический

станок для плетения сетки (в):

1 - спираль сита; 2 - ячейка; 3

- шнек; 4 - нож;

В и b -

внешний и внутренний диаметр шнека:

l - длина ножа; a - ширина

ножа; h - толщина ножа; T - шаг

спирали

Поверхность ножа и шнека должна быть гладкой, а углы ножа закруглены. Величина разворота ножа зависит от качества проволоки, т.е. переднюю часть ножа поворачивают вокруг оси на 160°, а конец его поворачивают на меньший угол, в зависимости от степени подгонки ножа к шнеку. В шнеке должно быть не меньше четырех витков.

Для плетеных сит с ромбовидными ячейками шаг спирали (шнека) определяют по формуле

|

T = n⋅x, |

где n - величина, равная половине суммы диагоналей ромба, имеющих отношение 1:3; 1:4; 1:5;

x - размер стороны ромбовидной ячейки сита (сетки).

Например, при изготовлении плетеного сита для сепарации щебня по форме зерен фракции 10 - 20 мм из проволоки марки СВ-08 диаметром 3 мм с удлиненной ромбовидной ячейкой шириной 7,5 мм и длиной 24 мм (см. рис. 3, б) шаг спирали равен Т = n⋅х = 1,25×13 = 15,5 мм; внешний диаметр шнека равен 36 мм, внутренний - 27 мм, длина ножа принята 380 мм, ширина - 26 мм, толщина - 4 мм.

Для плетеных сит с квадратными ячейками шаг спирали (шнека) определяют по формуле

|

T = 1,42х, |

где x - размер ячейки сита (сетки);

1,42 - отношение диагонали квадратной сетки к стороне ячейки - величина постоянная.

Внутренний диаметр шнека спирали находят по формуле

|

|

где Т - шаг спирали;

d - диаметр проволоки.

Плетеное сито имеет большую площадь живого сечения по сравнению со штампованным ситом; засоренность всего сита в работе небольшая - 2 - 3 % площади как в сухую, так и в дождливую погоду.

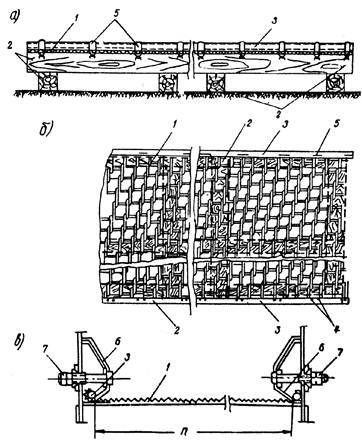

26. Срок службы сита зависит от крепления и натяжения, Наиболее удачное крепление плетеного сита не виброгрохоте ГУП-II с поперечным натяжением разработано на Сильницком щебеночном заводе. Готовое плетеное сито следует уложить на специальный шаблон, сделанный из деревянных брусьев. Затем по краям всей длины сита проложить с двух сторон металлические трубы диаметром 30 мм с просверленными в них насквозь отверстиями. Сито к трубе крепят проволочными скобками, которые пропускают через просверленные отверстия, а с другой стороны закрепляют металлическими скобками, плотно прижимая полотно сита к трубе. Сито с прикрепленными к нему трубами следует устанавливать на раму виброгрохота ГУП-II так, чтобы они заходили под лонжероны. Для поперечного натяжения сита используют натяжные болты (рис. 4).

27. Чтобы обеспечить более продолжительный срок службы сит, необходимо регулярно осуществлять эксплуатационный контроль; своевременно, через несколько смен, подтягивать натяжные болты, прогулочные скобка

После износа сита трубы используют для крепления последующих сит.

28. Для сепарирования щебня по форме зерен (например, фракция 5 - 20 мм), его разделяют на фракции 5 - 10, 10 - 20, 5 - 15 мм и т.д. Каждая фракция сепарируется че рез щелевидные сита с шириной ячеек соответственно 3,5; 5,5; 7,5 мм. При этих размерах ячеек сит получают материал с содержанием лещадных и игловатых зерен до 15 % по весу.

29. На рис. 5 приведена рациональная схема технологии производства щебня улучшенной формы фракции 5 - 20 мм. Как видно из схемы, исходный материал - щебень из гравия крупностью Б-20 мм - поступает на виброгрохот ГУП-III на сита: верхнее - щелевидное, с шириной ячейки (щели) 7,5 мм; среднее - квадратное, со стороной квадрата 7,0 мм, диагональю 10,0 мм.

Рис. 4. Схема крепления плетеного сита:

а - вид сбоку; б - вид сверху;

в - поперечное натяжение плетеного сита на виброгрохоте ГУП-II;

1 - плетеное сито; 2 - проволочные скобки; 3 - трубы металлические; 4 - шаблон;

5 - отверстия для скобок; 6 - натяжные болты; 7 - лонжероны

Рис. 6. Схема технологии Союздорнии производства щебня

кубовидной

формы зерен фракции 5 - 20 мм на трехситном виброгрохоте ГУП-III

На верхнем, щелевидном, сите из исходного материала выделяют щебень кубовидной формы фракции 10 - 20 мм (верхний продукт сита) к направляют на склад готовой продукции. На среднем, квадратном, сите верхний продукт представлен щебнем лещадной и игловатой формы фракции 10 - 20 мм, который направляется в дробилку-гранулятор ОЦД-50с или ОЦД-100 для переработки. На нижнем, щелевидном, сите щебень фракции 5 - 10 мм разделяется по форме зерен. Верхний продукт - щебень фракции 5 - 10 мм кубовидной формы - направляется на склад готовой продукции, нижний продукт - щебень фракции 5 - 10 мм лещадной и игловатой формы вместе с незначительным количеством отходов 0 - 6 мм - на переработку в дробилку-гранулятор.

После грануляции полученный материал направляют на виброгрохот для отделения гранулированного щебня и отходов.

30. Сепарация щебня по форме зерен фракции 5 - 15 мм происходит аналогично сепараций щебня фракции 5 - 20 мм с той лишь разницей, что на верхнем сите виброгрохота ГУП-III нужно установить щелевидное сито с шириной ячейки 5,5 мм для разделения по форме зерен щебня фракции 10 - 15 мм,

31. Выделение щебня лещадной и игловатой формы фракции 10 - 15 мм для переработки в грануляторе и разделение щебня по форме зерен фракции 5 - 10 мм производится на ситах с теми же размерами ячеек, что и для щебня фракции 5 - 20 мм.

8(2. Следует учитывать, что применение Дополнительного оборудования для грануляции щебня требует определенных затрат. Расчеты показывают, что себестоимость щебня фракции 5 - 20 мм с учетом грануляции увеличивается приблизительно на 8 - 10 %. При грануляции щебня фракции 20 - 40 мм имеется возможность увеличить выпуск щебня мелких фракций, отпускная цена которого выше стоимости щебня фракции 20 - 40 мм. Поэтому при получении гранулированного щебня щебеночные заводы будут иметь прибыль.

33 В типовых технологических схемах гравийно-песчаных месторождений при эксплуатации щековых, среднеконусных, короткоконусных дробилок и дробилок-грануляторов типа ОЦД-100 для получения кубовидного щебня следует соблюдать мероприятия, предусмотренные настоящими «Рекомендациями».

34. В целях улучшения формы зерен щебня из гравия технологические схемы Гравийно-песчаных заводов должны предусматривать переработку горной массы с учетом возможных колебаний крупности зернового состава исходного материала, так как при дроблении от крупности исходного материала зависит форма зерен щебня из гравия, В зависимости от этого в технологической схеме гравийно-песчаного завода должно быть предусмотрены 2 или 3 стадии дробления в замкнутом цикле с обязательным включением операций предварительного и контрольного грохочения.

35. Контрольное грохочение способствует улучшению формы зерен щебня, так как вместе с избыточным продуктом вторичному дроблению подвергается значительная часть нещадных зерен.

Размер отверстий сита контрольного грохота принимают близким к размеру выпускной щели дробилки.

Предлагаются мероприятия, обеспечивающие производство щебня улучшенной формы из гравия. Приводятся данные по оценке горных пород как сырья для производства щебня из гравия, по выбору необходимого оборудования и режиму его работы, а также рекомендации по разработке технологических схем.