МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА СССР

ГОСУДАРСТВЕННЫЙ

ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

(СОЮЗДОРНИИ)

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ПРИМЕНЕНИЮ МЕТОДА ВОЛНЫ УДАРА

ДЛЯ КОНТРОЛЯ СТЕПЕНИ УПЛОТНЕНИЯ

АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ

Одобрены Минтрансстроем СССР

Москва 1973

Изложены практические рекомендации по оценке степени уплотнения асфальтобетонных покрытий методом волны удара (МВУ) без разрушения.

Предлагаемый метод лабораторного и полевого контроля степени уплотнения асфальтобетона основан на тесной корреляции (связи) между акустическими параметрами асфальтобетона (скоростью волны удара) и его свойствами.

Описана лабораторная аппаратура для контроля прочностных и деформативных свойств асфальтобетона (установка «Удар-3М»), позволяющая определять уплотнение асфальтобетона с точностью до 0,3 %, скорость звука до 0,1 % и время распространения волны удара до ±0,1 микросекунды.

Изложена методика проведения лабораторного и полевого контроля уплотнения асфальтобетона без взятия проб и разрушения.

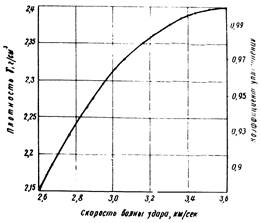

Предисловие

Проведенные в Союздорнии исследования и опытные работы показали возможность контроля степени уплотнения асфальтобетона методом волны удара в процессе устройства покрытия. Такой контроль позволит оперативно вмешаться в технологический процесс уплотнения асфальтобетонного покрытия и устранить выявленные дефекты.

Практическое применение метода волны удара задерживалось до настоящего времени из-за отсутствия достаточно совершенных электронных приборов (микросекундомеров). Развитие электроники и особенно электронно-счетной техники в СССР и за рубежом позволило создать ряд приборов, которые могут быть использованы для испытания асфальтобетонных покрытий предлагаемым методом.

«Методические рекомендации по применению метода волны удара для контроля степени уплотнения асфальтобетонных покрытий» разработаны Союздорнии совместно с Гипродорнии. При разработке были использованы материалы, изложенные в «Методических указаниях по контролю качества дорожных и аэродромных покрытий и транспортных сооружений ударным методом без разрушения с использованием прибора «Удар-3М» (Союздорнии, 1967), «Предложениях по испытанию асфальтобетонных покрытий методом волны удара без разрушения» (Союздорнии, 1968), отчетах Союздорнии за 1967 - 1970 гг. по рассматриваемой теме и в «Методических указаниях по контролю степени уплотнения асфальтобетонных и битумоминеральных покрытий в процессе укатки» (Гипродорнии, 1971).

Настоящие «Методические рекомендации» составили канд. техн. наук Ю.Н. Питецкий, докт. техн. наук Л.Б. Гезенцвей, инж. Е.Ф. Нефедова (Союздорнии), канд. техн. наук И.В. Защук, инж. Л.С. Масалова (Гипродорнии).

Общие положения

1. Уплотнение асфальтобетона является важнейшим технологическим фактором, влияющим на долговечность всей дорожной одежды. Недостаточно уплотненное асфальтобетонное покрытие быстро изнашивается и разрушается, и любые мероприятия, направленные на повышение качества смеси, укладываемой в покрытие, не будут эффективны, если при строительстве покрытия не будет достигнута требуемая степень уплотнения асфальтобетона.

2. По существующим методам степень уплотнения асфальтобетона в покрытии оценивают путем сопоставления физико-механических показателей вырубок (кернов) и лабораторных образцов, переформованных из той же смеси. Это испытание весьма длительно, трудоемко и не обеспечивает оперативного контроля за процессом уплотнения асфальтобетонного покрытия.

3. Современное развитие акустических методов испытаний дорожно-строительных материалов дает возможность применять их для контроля процесса уплотнения асфальтобетонного покрытия. Эти методы представляют собой определенный вид динамических испытаний, с помощью которых в испытываемом материале возбуждается импульс упругих колебаний и определяется скорость его распространения. Напряжения, возникающие при этих испытаниях, не приводят к структурным нарушениям в материале.

4. Одной из разновидностей акустических методов является метод волны удара (МВУ), который отличается от других тем, что позволяет проводить не выборочную проверку отдельных образцов или элементов, а осуществлять сплошное и многократное испытание всего покрытия или конструкции.

Благодаря ряду преимуществ по сравнению с другими акустическими методами (меньший вес и объем аппаратуры, отсутствие электронно-лучевой трубки, использование цифрового отсчета, испытание покрытия с одной «дневной» поверхности) МВУ позволяет решать следующие задачи:

а) определять прирост величины плотности асфальтобетона в процессе укатки покрытия;

б) оценивать однородность асфальтобетонного покрытия, выявлять дефекты его структуры и следить за их развитием в процессе эксплуатации дорожного покрытия;

в) исследовать кинетику воздействия ряда климатических факторов на процессы старения асфальтобетонного покрытия.

Аппаратура, применяемая для испытания асфальтобетона методом волны удара

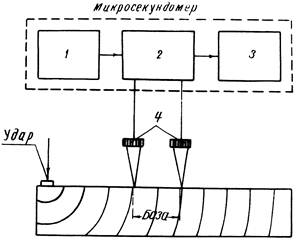

5. Для контроля степени уплотнения асфальтобетона в покрытии методом волны удара необходимы специальные электронные приборы (микросекундомеры). Электронные приборы этого типа служат в основном для измерения времени распространения ударной волны в материале с помощью звукоприемников, разнесенных на определенную акустическую базу - строго фиксированное расстояние (в асфальтобетоне, например, на «базе» от 80 до 100 мм). Принцип работы электронной аппаратуры ясен из представленной ниже упрощенной блок-схемы (рис. 1).

Рис. 1. Блок-схема электронной аппаратуры и

метода волны удара:

1 - генератор счетных

импульсов; 2 - пусковое устройство;

3 - счетная схема; 4 - пьезоэлектрические звукоприемники

6. Генератор счетных импульсов каждую десятую микросекунды посылает импульсы в счетную схему через пусковое устройство. Однако посланные генератором импульсы до прихода электрического сигнала от пьезоэлектрических звукоприемников не поступают в счетную схему, так как пусковое устройство закрыто. Как только будет нанесен удар по покрытию или образцу и волна удара дойдет до первого пускового пьезоэлектрического звукоприемника и превратится в электрический сигнал, то последний после усиления откроет устройство.

Пусковое устройство начнет пропускать счетные импульсы в счетную схему микросекундомера. Когда волна удара дойдет до второго «стопорящего» пьезоэлектрического звукоприемника и превратится в электрический сигнал, то этот сигнал после усиления закроет пусковое устройство. Счет импульсов в счетной схеме микросекундомера прекратится, т.е. счетная схема тем самым зафиксирует число импульсов, прошедших через пусковое устройство. Поскольку импульсы поступают в счетное устройство последовательно через строго определенное время (в данном случае через одну десятую микросекунды), то «запоминающее» устройство сосчитает и зафиксирует промежуток времени между приходом ударной волны в первый и во второй пьезоэлектрические звукоприемники.

7. Точность отсчета времени в подобного рода микросекундомерах составляет 0,1 мксек и может быть повышена. С помощью микросекундомеров, снабженных дополнительным регистрирующим устройством, можно не только измерить, но и автоматически зафиксировать на магнитной или перфорированной ленте результаты испытаний. Тем самым может быть получен объективный документ - «паспорт качества».

8. Кроме основного прибора - микросекундомера, в комплект аппаратуры входят пьезоэлектрические звукоприемники, которые служат для преобразования ударной волны в электрический сигнал. Основным преобразовательным элементом в этих приемниках является пакет кристаллов сегнетовой соли. Вместо кристаллов сегнетовой соли применяются также кристаллы, полученные из раствора титаната свинца в титатане бария (ЦТС-19), кристаллы кварца и другие, а также магнитострикционные материалы: никель, ферриты и т.п. Указанные преобразователи закрепляются в специальном устройстве, и устанавливаются на определенной «базе» друг от друга. Звукоприемник должен располагаться на расстоянии 3 - 10 см от места удара, строго на линии, соединяющей место удара с линией расположения звукоприемников - «базой». Отклонение от этой линии не должно превышать ±6°. Время распространения волны удара через покрытие отсчитывается по цифровым индикаторам микросекундомера.

9. Третьим элементом в комплекте измерительной аппаратуры является электрический или электронно-счетный термометр (или какой-либо другой термометр, позволяющий измерить температуру асфальтобетонного покрытия или образца с точностью до ±0,5 °С).

(В примере испытаний, приведенном в п. 17, электрическим термометром служила термопара в комплекте с градуированным в °С миллиамперметром).

С помощью такого термометра можно быстро и надежно определить температуру асфальтобетона в точке измерения скорости волны удара, не нарушая структуры покрытия.

В качестве ударного устройства используются электромеханический или ручной молотки (в последнем случае необходима наковальня - излучатель звука).

Методика испытаний образцов и асфальтобетонных покрытий

10. Степень уплотнения асфальтобетона определяется по связи между акустической характеристикой (скоростью волны удара) и объемным весом (или другим физико-механическим параметром) с поправкой на температуру. Эту связь устанавливают в результате последовательных акустических и стандартных (по ГОСТ 12801-71) лабораторных испытаний 3 - 5 параллельных образцов для каждой серии асфальтобетона. Состав минеральной части и количество битума в этих образцах должны быть одинаковыми с составом асфальтобетонной смеси, укладываемой в покрытие. По полученным экспериментальным данным методами математической статистики согласно РТМ-44-62 находят связь «скорость-уплотнение» при заданной температуре. С помощью полученной связи, измеряя скорость волны удара в покрытии, определяют степень уплотнения асфальтобетона.

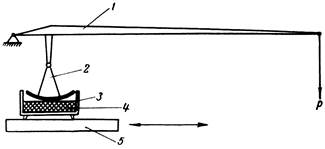

11. Требуемая точность определения степени уплотнения асфальтобетона в покрытии (±0,5 %) будет достигнута при условии изготовления контрольных образцов из смеси того же состава и по той же технологии, что и дорожное покрытие. Для этого контрольные образцы асфальтобетона приготавливают на специальном лабораторном катке-уплотнителе (ЛКУ) (рис. 2). ЛКУ состоит из рычага с определенным соотношением плеч, выбранным таким образом, чтобы нагрузка от опорного катка на поверхность образца соответствовала нагрузкам от моторных катков на поверхность покрытия при укатке. Размеры опорного катка выбирают в зависимости от размеров асфальтобетонного образца, формы для образца и стола. Скорость перемещения стола регулируется в пределах от 1 до 8 км/час. Форма для образцов должна быть такой, чтобы можно было уплотнить образец размером не менее 7×7×20 см. Режим уплотнения асфальтобетонного образца на ЛКУ должен соответствовать режиму уплотнения покрытия при рациональном использовании наличного парка уплотняющих механизмов на производстве.

В случае отсутствия ЛКУ уплотнение образцов асфальтобетона можно производить трамбованием. Однако этот способ изготовления образцов приводит к снижению точности связи между скоростью волны удара и физико-механическими показателями асфальтобетона.

Рис. 2. Схема лабораторного катка-уплотнителя (ЛКУ):

1 - плечо рычага; 2 - уплотняющее устройство

(сегмент);

3 - форма для образцов; 4 - образец асфальтобетона;

5 - подвижный стол

12. Первый образец-эталон - укатывают на ЛКУ до максимальной плотности, которую устанавливают согласно величине приращения скорости волны удара после каждого прохода катка.

Приведенное ниже примерное количество проходов катков для укатки образцов из мелкозернистой асфальтобетонной смеси выбрано с расчетом перекрытия диапазона нагрузки при условии достижения в образце максимальной плотности.

При составе парка: 5-тонный каток с удельным давлением 28 кгс/пог. см, 6 - 7-тонный каток с удельным давлением 31,8 - 41,5 кгс/пог. см, 10 - 12-тонный каток с удельным давлением 65 - 75 кгс/пог. см следует сделать соответственно проходов 6 - 8 для легкого, 6 - 8 для среднего и 35 - 50 для тяжелого катков. При замене 7-тонного катка с удельным давлением 41,5 кгс/пог. см на каток с удельным давлением 65 - 75 кгс/пог. см, а тяжелого - на каток с удельным давлением до 85 - 100 кгс/пог. см необходимо сделать соответственно 6 - 8 проходов для легкого, 6 - 8 проходов для среднего и 6 - 8 - для тяжелого. При укатке песчаного асфальтобетона количество проходов тяжелых катков можно сократить на 30 %. Во время уплотнения асфальтобетонной смеси на ЛКУ непрерывно регистрируется температура образца. Укатку асфальтобетонного образца на ЛКУ рекомендуется проводить на нижележащем слое в соответствии с проектом дорожного участка покрытия.

13. На основе полученных результатов испытания первого образца-эталона (Ky = 1) подбирается режим уплотнения для других трех образцов с таким расчетом, чтобы получить конечную плотность ступенями

Kу = 0,99; Ky = 0,98; Ky = 0,97 от максимальной плотности образца-эталона для определения браковочного минимума.

При укатке этих образцов количество проходов тяжелого катка при уплотнении образца на ЛКУ уменьшают последовательно примерно на 15 - 20 %.

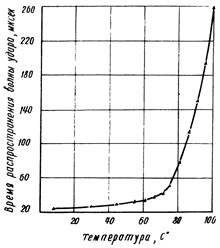

14. Полученные образцы после завершения процесса уплотнения на ЛКУ охлаждают до температуры 20 - 25 °C. Во время охлаждения непрерывно измеряют температуру и скорость волны удара. На основе полученных результатов строится зависимость скорости волны удара от температуры (кривая охлаждения) (рис. 3). С пoмощью данных, полученных из графика зависимости скорости волны удара от температуры (кривая охлаждения), вносятся поправки на скорость волны удара в данные, полученные при уплотнении образцов согласно п. 13.

Рис. 3. Зависимость времени

распространения волны удара

(или скорости волны удара)

от температуры асфальтобетона

при коэффициенте уплотнения,

равном 1

15. В целях контроля данных, полученных на образцах-эталонах, выбуривают керны (или каким-либо другим способом вырубки), которые затем подвергают испытаниям согласно ГОСТ 12801-71. По полученным результатам физико-механических испытаний строится корреляция (связь) между скоростью волны удара и стандартными показателями (объемный вес, прочность и др.), а также вычисляются переходные коэффициенты для выражения этой связи в аналитическом виде с поправками на температуру. Пример такой связи приведен на рис. 4 (данные относятся к температуре +20 °С).

Рис. 4. Скорость волны удара

асфальтобетона

16. На основе корреляционных графиков, полученных согласно пп. 14 и 15, выбирается режим уплотнения асфальтобетона в покрытии. При укладке покрытия, пользуясь вышеуказанным графиком, определяют количество проходов каждого типа катка и устанавливают время рациональной работы данного типа катка при определенной температуре покрытия. Оценивают работу уплотняющих механизмов по величине прироста времени распространения или скорости волны удара. Уплотнение считается законченным, если прирост величины времени распространения или скорости волны удара становится ниже разрешающей способности прибора (примерно ±0,2 мксек по времени или 0,5 % скорости волны удара, с учетом поправки на изменение температуры покрытия).

17. После получения данных о связи между скоростью (временем) распространения волны удара и плотностью в образцах переходят к оценке степени уплотнения асфальтобетона в покрытии.

Степень уплотнения асфальтобетона определяют путем измерения времени распространения звука в контролируемых участках покрытия после определенного количества проходов катка.

Для этого на контролируемых участках (при ширине асфальтобетонного покрытия 7,5 м «точки» выбираются по колее наката и по оси с шагом 7 - 10 м вдоль дороги) устанавливаются пьезоэлектрические звукоприемники и ударное устройство. В каждой «точке» наносят 5 - 10 ударов и определяют среднюю величину времени распространения звука. Одновременно определяют температуру в измеряемой «точке» покрытия. Затем, полученные результаты сопоставляют с данными тарировочного графика, по которому определяется степень уплотнения покрытия.

При оценке однородности асфальтобетона в дорожном покрытии, находящемся определенное время в эксплуатации, количество контрольных «точек» на поперечнике увеличивают от 2 до 3, а шаг измерения сокращают до 5 м. На основе анализа полученных результатов делаются выводы о качестве асфальтобетонного покрытия.

Пример построения тарировочных зависимостей

18. Покрытие на контролируемом участке было выполнено из мелкозернистого асфальтобетона толщиной 5 см. Асфальтобетонную смесь укладывали асфальтоукладчиком на бетонное основание, обработанное битумной эмульсией. Предварительно из той же самой асфальтобетонной смеси, взятой с АБЗ, были приготовлены согласно п. 12 лабораторные образцы-эталоны. Во время уплотнения асфальтобетонных образцов на ЛКУ фиксировали число проходов катка, температуру образца и время распространения волны удара. Время распространения волны удара и температуру измеряли через каждые 5 проходов катка.

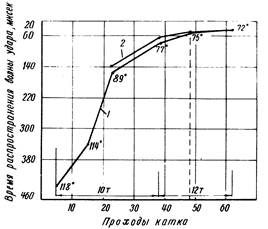

Нагрузки на асфальтобетонные образцы при уплотнении соответствовали нагрузкам на покрытие от катков, имеющихся на данном производстве. На основе полученных результатов строили зависимость между временем распространения волны удара и числом проходов катка (кривая 1, рис. 5). Далее приготавливали образец с заведомо максимальной плотностью (Ky = 1), но так, чтобы конечная температура уплотнения составляла 120 - 130 °С. Затем этот образец охлаждали, непрерывно регистрируя время распространения волны удара и температуру. По полученным данным строили зависимость между временем распространения волны удара и температурой (см. рис. 3).

После этого в результаты, полученные при уплотнении первого образца-эталона (кривая 1, рис. 5), вносили температурную поправку, взятую по зависимости между температурой асфальтобетонного образца и временем распространения волны удара (см. рис. 3). В результате получена кривая 2 (см. рис. 5), которая характеризует процесс уплотнения асфальтобетонного покрытия (для данного состава асфальтобетонной смеси, комплекта уплотняющих механизмов и основания дорожного покрытия).

Рис. 5. Зависимость между временем

распространения волны удара и числом

проходов катка без поправки

на температуру (1) и с поправкой (2):

10-тонный каток, 33 прохода с

удельным давлением 65 кгс/пог. см;

12-тонный каток, 10 проходов с удельным давлением 68 кгс/пог. см

Содержание

|

Аппаратура, применяемая для испытания асфальтобетона методом волны удара. 2 Методика испытаний образцов и асфальтобетонных покрытий. 4 Пример построения тарировочных зависимостей. 7

|