|

Нормативные документы в сфере деятельности _________________ |

Серия 05

Документы

по безопасности,

надзорной и разрешительной деятельности

в угольной промышленности

Выпуск 44

ФЕДЕРАЛЬНЫЕ НОРМЫ И ПРАВИЛА

В ОБЛАСТИ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ

«ИНСТРУКЦИЯ ПО БОРЬБЕ С ПЫЛЬЮ

В УГОЛЬНЫХ ШАХТАХ»

Москва

ЗАО НТЦ ПБ

2015

Федеральные нормы и правила в области промышленной безопасности «Инструкция по борьбе с пылью в угольных шахтах» разработаны коллективом в составе: Г.П. Ермак, С.В. Мясников, С.Г. Никитин, В.В. Скатов, С.Н. Подображин, Б.Ю. Чапля (Ростехнадзор), С.И. Голоскоков, А.М. Тимошенко, Д.В. Ботвенко, Е.И. Голоскоков, С.А. Довыденко, М.С. Сазонов, М.Ю. Коптев, А.А. Тихоненко (АО «НЦ ВостНИИ»).

Федеральные нормы и правила устанавливают порядок: ведения работ по увлажнению угольных пластов; борьбы с пылью в очистных и подготовительных забоях; пылеподавления на погрузочных и перегрузочных пунктах и при транспортировании угля по горным выработкам и на поверхностных комплексах шахт; обеспыливания рудничной атмосферы в исходящих вентиляционных струях из подготовительных и очистных выработок, а также в угольных шахтах, работающих в условиях многолетней мерзлоты; водоснабжения горных выработок и водоподготовки; организации работ по борьбе с пылью и контроля качества применяемых мероприятий по борьбе с пылью; проведения пылевого контроля.

Федеральные нормы и правила предназначены для работников организаций, добывающих уголь подземным способом, территориальных органов Ростехнадзора и военизированных горноспасательных частей.

СОДЕРЖАНИЕ

Приказ

Федеральной службы по экологическому,

технологическому и атомному надзору

(РОСТЕХНАДЗОР)

от 14 октября 2014 г. № 462 г. Москва

Зарегистрирован в Минюсте РФ 22 декабря 2014 г.

Регистрационный № 35312

Об утверждении Федеральных норм и правил в области

промышленной

безопасности «Инструкция по борьбе с пылью в угольных шахтах»*

__________

*Российская газета (специальный выпуск). 2015. № 24/1. (Примеч. изд.)

В соответствии с пунктом 5.2.2.16 (1) Положения о Федеральной службе по экологическому, технологическому и атомному надзору, утвержденного постановлением Правительства Российской Федерации от 30 июля 2004 г. № 401 (Собрание законодательства Российской Федерации, 2004, № 32, ст. 3348; 2006, № 5, ст. 544; № 23, ст. 2527; № 52, ст. 5587; 2008, № 22, ст. 2581; № 46, ст. 5337; 2009, № 6, ст. 738; № 33, ст. 4081; № 49, ст. 5976; 2010, № 9, ст. 960; № 26, ст. 3350; № 38, ст. 4835; 2011, № 6, ст. 888; № 14, ст. 1935; № 41, ст. 5750; № 50, ст. 7385; 2012, № 29, ст. 4123; № 42, ст. 5726; 2013, № 12, ст. 1343; № 45, ст. 5822; 2014, № 2, ст. 108; № 35, ст. 4773), приказываю:

1. Утвердить прилагаемые Федеральные нормы и правила в области промышленной безопасности «Инструкция по борьбе с пылью в угольных шахтах».

2. Настоящий приказ вступает в силу по истечении одного месяца после его официального опубликования.

|

Руководитель |

___________ подпись |

А. Алешин |

ФЕДЕРАЛЬНЫЕ НОРМЫ И

ПРАВИЛА

в облает промышленной безопасности

«Инструкция по борьбе с пылью в угольных шахтах»

I. ОБЩИЕ ПОЛОЖЕНИЯ

1. Настоящие Федеральные нормы и правила в области промышленной безопасности «Инструкция по борьбе с пылью в угольных шахтах» (далее - Инструкция) разработаны в соответствии с Федеральным законом от 21 июля 1997 г. № 116-ФЗ «О промышленной безопасности опасных производственных объектов» (Собрание законодательства Российской Федерации, 1997, № 30, ст. 3588; 2000, № 33, ст. 3348; 2003, № 2, ст. 167; 2004, № 35, ст. 3607; 2005, № 19, ст. 1752; 2006, № 52, ст. 5498; 2009, № 1, ст. 17, ст. 21; № 52, ст. 6450; 2010, № 30, ст. 4002; № 31, ст. 4195, ст. 4196; 2011, № 27, ст. 3880; № 30, ст. 4590, ст. 4591, ст. 4596; № 49, ст. 7015, ст. 7025; 2012, № 26, ст. 3446; 2013, № 9, ст. 874; № 27, ст. 3478), Федеральными нормами и правилами в области промышленной безопасности «Правила безопасности в угольных шахтах», утвержденными приказом Федеральной службы по экологическому, технологическому и атомному надзору от 19 ноября 2013 г. № 550 (зарегистрирован Министерством юстиции Российской Федерации 31 декабря 2013 г., регистрационный № 30961; Бюллетень нормативных актов федеральных органов исполнительной власти, 2014, № 7).

2. Настоящая Инструкция предназначена для работников организаций, добывающих уголь подземным способом (далее - угледобывающая организация), работников территориальных органов Федеральной службы по экологическому, технологическому и атомному надзору, работников военизированных горноспасательных частей.

В Инструкции используются условные обозначения, приведенные в приложении № 2 к настоящей Инструкции.

(Измененная редакция. Изм. от 25.09.2018 г.)

3. Инструкция содержит порядок:

ведения работ по увлажнению угольных пластов;

борьбы с пылью в очистных забоях;

борьбы с пылью в подготовительных забоях;

пылеподавления на погрузочных и перегрузочных пунктах и при транспортировании угля по горным выработкам и на поверхностных комплексах шахт;

обеспыливания рудничной атмосферы в исходящих вентиляционных струях из подготовительных и очистных выработок;

обеспыливания рудничной атмосферы в угольных шахтах, работающих в условиях многолетней мерзлоты;

водоснабжения горных выработок и водоподготовки;

организации работ по борьбе с пылью и контроля качества применяемых мероприятий по борьбе с пылью;

проведения пылевого контроля.

4. На угольных шахтах следует выполнять мероприятия по борьбе с пылью.

Меры, способы и средства борьбы с пылью следует предусматривать при ведении горных работ, при которых происходит пылеобразование.

5. Проектная документация на строительство, реконструкцию и документация на техническое перевооружение угольных шахт, не входящая в состав проектной документации на их реконструкцию, разрабатывающих пласты, опасные по взрывам пыли, в составе мероприятий по безопасному ведению работ, связанных с пользованием недрами, должна содержать обоснование способов и выбор мер по борьбе с пылью и пылевзрывозащите.

6. Технический руководитель (главный инженер) угледобывающей организации ежегодно утверждает документацию по борьбе с пылью и пылевзрывозащите, содержащую расчет необходимого оборудования и материалов (далее - документация по борьбе с пылью и пылевзрывозащите).

Документация должна содержать меры, способы и средства по борьбе с пылью и пылевзрывозащите, предусмотренные документацией по проведению, креплению, поддержанию горных выработок и выемке полезного ископаемого (далее - документация по ведению горных работ).

7. Документация по борьбе с пылью и пылевзрывозащите должна содержать:

характеристику пылеобразующей способности угля и вмещающих горных пород;

характеристику способности угля к смачиванию;

обоснование выбора противопылевых мероприятий для подготовительных горных выработок и выемочных участков;

перечень и расчет параметров мероприятий по борьбе с пылью при всех процессах, сопровождающихся пылевыделением (при выемке угля, проведении горных выработок, погрузке, транспортировании и разгрузке горной массы, в том числе в околоствольном дворе);

порядок пылевого контроля;

расчет количества жидкости и смачивателей при проведении работ по увлажнению угольных пластов и применении орошения и пены для борьбы с пылью;

определение возможности и эффективности проведения работ по увлажнению угольного пласта;

мероприятия, параметры способов и средств пылевзрывозащиты.

Документацию по борьбе с пылью и пылевзрывозащите следует корректировать с учетом изменяющихся горно-геологических и (или) горнотехнических условий.

8. Документация по ведению горных работ должна содержать:

геологические и горнотехнические характеристики отрабатываемых угольных пластов и вмещающих пород, обосновывающие выбор мер, способов и средств по борьбе с пылью и пылевзрывозащите;

сертификаты на технические устройства и материалы, применяемые для борьбы с пылью и пылевзрывозащиты, в случаях, предусмотренных законодательством о техническом регулировании;

требования безопасности при применении способов и средств по борьбе с пылью и пылевзрывозащиты;

параметры и режим работы технических устройств, используемых для борьбы с пылью и пылевзрывозащиты;

схемы вентиляции, расстановки стационарных датчиков запыленности воздуха, в том числе входящих в систему аэрогазового контроля, пожарно-оросительных трубопроводов (с указанием их диаметров, напоров воды, мест размещения оросительных устройств), насосных установок, расстановки конвейеров, размещения средств пылеподавления;

технологические схемы увлажнения угольного пласта и параметры нагнетания жидкости в угольные пласты; порядок организации работ по борьбе с пылью;

порядок контроля эффективности применения мер по борьбе с пылью;

перечень рабочих мест, где предусмотрено применение средств индивидуальной защиты органов дыхания.

9. Выполнение мер по борьбе с пылью и пылевзрывозащите организует технический руководитель (главный инженер) угледобывающей организации. Контроль выполнения мер по борьбе с пылью и пылевзрывозащите в угледобывающей организации проводится в порядке, утвержденном руководителем угледобывающей организации.

10. Меры, способы и средства по борьбе с пылью, предусмотренные документацией по ведению горных работ, должны обеспечивать минимальную запыленность рудничного воздуха в месте ведения горных работ. Минимальная запыленность рудничного воздуха в месте ведения горных работ должна соответствовать технически достижимому уровню (далее - ТДУ) запыленности воздуха.

11. Выбор мер по борьбе с пылью проводится при составлении документации по ведению горных работ на основании прогноза запыленности рудничного воздуха в горных выработках шахты. Меры по борьбе с пылью, содержащиеся в документации по борьбе с пылью и пылевзрывозащите и в документации по ведению горных работ, следует корректировать по результатам определения ТДУ запыленности воздуха.

12. ТДУ запыленности воздуха для подготовительных выработок определяется в течение 10 дней после начала проведения горной выработки.

ТДУ запыленности воздуха для очистных забоев определяется в течение 10 дней после первичной посадки основной кровли.

ТДУ запыленности воздуха определяется при работе всех технических устройств, предназначенных для борьбы с пылью, предусмотренных документацией по ведению горных работ.

За ТДУ запыленности воздуха следует принимать среднее значение результатов замеров содержания пыли в рудничном воздухе, проведенных для определения ТДУ, увеличенное в 1,25 раза, но не более:

150 мг/м3 - в рудничном воздухе после обеспыливающей завесы в исходящих из подготовительных и очистных забоев вентиляционных струях;

250 мг/м3 - в рудничном воздухе на рабочих местах в подготовительных и очистных забоях.

Результаты замеров ТДУ запыленности воздуха оформляются по рекомендуемому образцу, приведенному в приложении № 3 к настоящей Инструкции, и направляются в территориальный орган Федеральной службы по экологическому, технологическому и атомному надзору.

13. Для контроля выполнения мер по борьбе с пылью и пылевзрывозащите технический руководитель (главный инженер) угледобывающей организации один раз в квартал утверждает:

график отбора проб рудничного воздуха для определения содержания пыли в рудничном воздухе и содержания в пыли свободного диоксида кремния (далее - проб рудничного воздуха), оформленный по рекомендуемому образцу, приведенному в приложении № 4 к настоящей Инструкции;

график измерения содержания пыли в рудничном воздухе переносными средствами измерений, оформленный по рекомендуемому образцу, приведенному в приложении № 4 к настоящей Инструкции.

Отбор проб рудничного воздуха следует проводить не реже одного раза в квартал.

Отбор проб рудничного воздуха следует проводить по акту-наряду на определение содержания пыли в рудничном воздухе и содержания в пыли свободного диоксида кремния, оформленному по рекомендуемому образцу, приведенному в приложении № 4 к настоящей Инструкции.

Специалисты организации, проводившей отбор проб рудничного воздуха, оформляют по рекомендуемому образцу, приведенному в приложении № 4 к настоящей Инструкции, извещение о результатах определения содержания пыли в рудничном воздухе и о содержании в пыли свободного диоксида кремния, и направляют его техническому руководителю (главному инженеру) угледобывающей организации.

Измерение содержания пыли в рудничном воздухе переносными средствами измерений проводится не реже одного раза в месяц.

Измерение содержания пыли в рудничном воздухе переносными средствами измерений выполняется специалистами угледобывающей организации по графику измерения содержания пыли в рудничном воздухе переносными средствами измерений, оформленному по рекомендуемому образцу, приведенному в приложении № 4 к настоящей Инструкции.

Федеральные нормы и правила в области промышленной безопасности

Содержание пыли в рудничной атмосфере измеряется переносными средствами измерений утвержденного типа, прошедшими поверку.

Результаты определения содержания пыли в рудничном воздухе и содержании в пыли свободного диоксида кремния, результаты измерений содержания пыли в рудничном воздухе переносными средствами измерений специалисты угледобывающей организации заносятся в журнал регистрации измерений содержания пыли в рудничном воздухе и содержании в пыли свободного диоксида кремния, оформленный по рекомендуемому образцу, приведенному в приложении № 4 к настоящей Инструкции.

14. Содержание свободного диоксида кремния в витающей пыли следует определять для подготовительных и очистных выработок.

15. При добавке смачивателя в воду, используемую для борьбы с пылью и пылевзрывозащиты, следует выполнять меры, обеспечивающие концентрацию смачивателя в воде, в соответствии с технической документацией изготовителя смачивателя с учетом физико-механических свойств угля и стадии его метаморфизма.

16. На технических устройствах, применяемых в горных выработках шахты, при работе которых происходит пылеобразование, применяется оборудование для пылеподавления и орошения, поставляемое изготовителем технических устройств. Эксплуатация оборудования для пылеподавления и орошения должна осуществляться в соответствии с технической документацией изготовителя технических устройств.

17. Давление воды, подаваемой на взрывозащитное орошение, должно быть не менее 1,5 МПа.

18. Оборудование для пневмогидроорошения, для приготовления и подачи пены следует эксплуатировать в соответствии с требованиями, установленными изготовителем оборудования.

19. Расходы жидкости и смачивателя, необходимые для борьбы с пылью и пылевзрывозащиты, должны определяться с учетом предусмотренного документацией по ведению горных работ времени работы технического устройства.

II. УВЛАЖНЕНИЕ УГОЛЬНЫХ ПЛАСТОВ

20. На угольных пластах мощных и средней мощности при проведении горных выработок и при ведении очистных работ следует применять увлажнение угольного пласта.

21. По решению технического руководителя (главного инженера) угледобывающей организации увлажнение угольного пласта не применяются при наличии одного из нижеприведенных горно-геологических и горнотехнических условий, в которых ведутся горные работы:

естественная влажность угольного пласта составляет более 12 %;

пористость угля составляет менее 5 %;

влагоемкость угля составляет менее 2 %;

снижение коэффициента крепости по шкале профессора М.М. Протодьяконова и прочности на разрыв после испытаний образцов горных пород на водоустойчивость составляет более 20 %;

наличие в угольном пласте более 10 % линзовидных включений или породных прослоев крепостью более 5 по шкале профессора М.М. Протодьяконова;

запыленность воздуха в исходящем вентиляционном потоке после обеспыливающей завесы составляет менее 150 мг/м3.

22. Порядок проведения работ по увлажнению угольного пласта, на которых проводят предварительную пластовую дегазацию, определяется с учетом требований Инструкции по дегазации угольных шахт, утвержденной приказом Федеральной службы по экологическому, технологическому и атомному надзору от 1 декабря 2011 г. № 679 (зарегистрирован Министерством юстиции Российской Федерации 29 декабря 2011 г., регистрационный № 22811; Бюллетень нормативных актов федеральных органов исполнительной власти, 2012, № 13).

При невозможности проведения работ по увлажнению угольного пласта, на котором проводится предварительная пластовая дегазация, при запыленности рудничного воздуха в исходящей из очистной выработки вентиляционной струе более ТДУ запыленности воздуха применяются меры по борьбе с пылью, снижающие содержание пыли в рудничном воздухе до ТДУ, указанные в пункте 12 настоящей Инструкции.

23. Технологические схемы увлажнения угольного пласта и параметры нагнетания жидкости в угольные пласты приведены в приложении № 5 к настоящей Инструкции.

24. Выбор оптимальных режимов и параметров нагнетания жидкости в угольные пласты проводится по результатам опытного нагнетания жидкости в угольные пласты (далее - опытное нагнетание). Акт опытного нагнетания утверждает технический руководитель (главный инженер) угледобывающей организации.

25. Нагнетание жидкости в угольный пласт при увлажнении угольного пласта проводится в режиме, исключающем гидроразрыв угольного пласта - в режиме влагонасыщения.

Давление, при котором проводится нагнетание жидкости в угольные пласты, и удельный расход жидкости для увлажнения угольных пластов приведены в приложении № 5 к настоящей Инструкции.

Параметры нагнетания жидкости в угольные пласты корректируются при изменении горно-геологических и горнотехнических условий ведения горных работ.

26. Порядок контроля ведения работ по бурению скважин, предназначенных для увлажнения угольного пласта, порядок и периодичность контроля параметров нагнетания жидкости в угольный пласт определяет технический руководитель (главный инженер) угледобывающей организации по результатам опытного нагнетания.

27. Работники угольной шахты, контролирующие параметры нагнетания жидкости в угольный пласт, фиксируют показания расходомера и манометра в журнале контроля и учета работ по нагнетанию жидкости в угольный пласт, оформленный по рекомендуемому образцу, приведенному в приложении № 5 к настоящей Инструкции. Параметры нагнетания жидкости в угольный пласт контролируются ежесменно.

III. БОРЬБА С ПЫЛЬЮ В ОЧИСТНЫХ ЗАБОЯХ

28. В очистных забоях применяются один или несколько способов борьбы с пылью:

на пологих и наклонных угольных пластах:

увлажнение угольного пласта;

взрывозащитное орошение;

орошение в зоне разрушения и выгрузки угля или подача пены;

орошение при передвижке секций механизированных крепей;

автоматическое секционное орошение;

установка завес в горных выработках;

на крутых угольных пластах:

увлажнение угольного пласта;

орошение с подачей жидкости в зону разрушения угля;

пена кратностью 100 - 150 единиц при восходящем проветривании и 200 - 250 единиц при нисходящем проветривании;

установка обеспыливающих завес в горных выработках;

при струговой выемке угля:

секционное орошение с автоматическим включением подачи жидкости или пены кратностью 80 - 150 единиц;

орошение жидкостью на погрузочном пункте;

увлажнение угольного пласта;

средства пылеподавления при передвижке механизированных крепей;

установка обеспыливающих завес в горных выработках.

29. Рабочие органы выемочных машин следует включать через блокирующие защитные устройства, обеспечивающие их остановку при давлении жидкости на оросителях ниже давления, установленного заводом-изготовителем выемочных машин.

Воду от пожарно-оросительного трубопровода на оросители следует подавать через штрековый и комбайновый фильтры и реле давления.

30. Для борьбы с пылью при проведении буровзрывных работ применяются один или несколько способов:

бурение с промывкой;

водяные (гидро-) забойки шпуров;

связывание пыли или ее смыв;

орошение (обмывка) перед взрыванием зарядов взрывчатых веществ отложившейся на поверхности горных выработок пыли;

установка водяных завес, обеспыливающих рудничный воздух при взрывании шпуров;

орошение взорванной массы.

31. Для снижения пылевыделения на механизированные крепи устанавливаются:

уплотнения межсекционных зазоров;

уплотнения, исключающие просыпания лежащего на перекрытиях и ограждениях штыба в призабойное пространство;

оросительные форсунки с автоматическим включением и выключением подачи жидкости.

32. На секциях механизированных крепей следует устанавливать форсунки для орошения угольной и породной мелочи, находящейся на перекрытиях секций, и пространства за секциями. Угольную и породную мелочь, находящуюся на перекрытиях секций, и пространство за механизированной крепью следует орошать при опускании перекрытий, передвижке и распоре секций крепи.

33. В горных выработках с исходящей струей воздуха на расстоянии не более 50 м от лавы устанавливаются обеспыливающие завесы.

34. Обеспыливание исходящего из очистных забоев воздуха проводится во время ведения работ по добыче угля.

35. Давление жидкости в трубопроводе у водяной обеспыливающей завесы должно быть не менее 0,5 МПа, для туманообразующей и (или) лабиринтной завес - не менее 1 МПа.

36. При содержании пыли в рудничном воздухе в горных выработках с исходящей струей воздуха после обеспыливающей завесы более 150 мг/м3 ведение горных работ по добыче угля запрещается.

IV. БОРЬБА С ПЫЛЬЮ В ПОДГОТОВИТЕЛЬНЫХ ЗАБОЯХ

37. При проведении горных выработок применяются один или несколько способов борьбы с пылью:

увлажнение угольного пласта;

взрывозащитное орошение;

пневмогидроорошение;

орошение в зоне разрушения и выгрузки угля;

установка обеспыливающих завес в горных выработках;

пылеотсос с помощью встроенных и (или) автономных пылеулавливающих установок.

38. При работе проходческого комбайна следует орошать горный массив в месте его разрушения исполнительным органом проходческого комбайна и места перегруза отбитой горной массы.

39. Бурение скважин по углю (породе) в подготовительных горных выработках следует проводить с подачей жидкости в забой скважины или с применением иных мер, снижающих выделение пыли из устья скважины при ее бурении.

40. На угольных шахтах, опасных по газу и разрабатывающих пласты, опасные по взрывам пыли, при взрывных работах в подготовительных горных выработках за 20 - 30 минут перед взрыванием зарядов взрывчатых веществ проводится орошение (обмывка) забоя и выработки на расстоянии не менее 20 м от взрываемых зарядов. Удельный расход воды или раствора смачивателя должен составлять 2 л/м2 поверхности выработки.

Во время взрывных работ применяются водяные (водовоздушные) завесы, устанавливаемые в 20 - 30 м от забоя. Обеспыливающие завесы должны перекрывать все сечение выработки. Удельный расход воды должен составлять не менее 0,1 л/м3 проходящего воздуха.

41. При работе погрузочных машин применяется орошение. Расход жидкости, используемой на орошение, должен составлять не менее 30 л/мин при давлении 1 МПа.

42. Для обеспечения содержания пыли в рудничном воздухе менее 150 мг/м3 в подготовительных горных выработках применяются обеспыливающие завесы.

Обеспыливающие завесы следует устанавливать от забоя горной выработки и от места перегруза горной массы с комбайна на конвейер на расстоянии, установленном документацией на ведение горных работ.

Обеспыливание исходящего из подготовительных горных выработок воздуха проводят во время ведения работ по проведению выработки. Сухую пыль, осевшую у завес, следует убирать.

43. Давление жидкости в трубопроводе у водяной обеспыливающей завесы должно быть не менее 0,5 МПа, для туманообразующей завесы - не менее 1 МПа.

44. При содержании пыли в рудничном воздухе в подготовительной горной выработке после обеспыливающей завесы более 150 мг/м3 ведение горных работ по проведению выработки запрещается.

V. ПЫЛЕПОДАВЛЕНИЕ НА

ПОГРУЗОЧНЫХ

И ПЕРЕГРУЗОЧНЫХ ПУНКТАХ

И ПРИ ТРАНСПОРТИРОВАНИИ УГЛЯ

ПО ГОРНЫМ ВЫРАБОТКАМ И НА ПОВЕРХНОСТНЫХ

КОМПЛЕКСАХ ШАХТ

45. Пылеподавление на погрузочных и перегрузочных пунктах и при транспортировании угля проводится:

на передвижных и полустационарных погрузочных пунктах;

на пунктах погрузки и перегрузки горной массы на конвейерах;

у опрокидывателей и стационарных погрузочных пунктов.

46. Для предотвращения распространения пыли на передвижных и полустационарных погрузочных пунктах, пунктах погрузки и перегрузки горной массы на конвейерах применяются один или несколько способов борьбы с пылью:

аспирационные укрытия технологического оборудования;

орошение мест погрузки и перегруза горной массы;

пена средней кратности;

исключение свободного падения горной массы с большой высоты;

укрытия на стационарных и полустационарных пунктах;

очистка холостой ветви конвейера от штыба.

Давление жидкости на форсунках систем орошения составляет не менее 0,5 МПа. Давление раствора пенообразователя у пеногенератора составляет 0,5 - 0,6 МПа.

При естественной влажности угля 10 % и более укрытия на стационарных и полустационарных пунктах системами орошения и (или) пылеподавления не оборудуются.

В пунктах погрузки и перегруза горной массы на конвейерах устанавливаются ограждающие борта на участке длиной не менее 5 м, устройства пылеподавления, укрытия для предотвращения выдувания пыли и устройства для очистки от пыли и штыба холостой ветви конвейера.

В системах орошения и (или) пылеподавления в пунктах погрузки и перегрузки горной массы на конвейерах должно быть обеспечено автоматическое включение орошения или подача пены при транспортировании горной массы через эти пункты.

Отложившуюся у передвижных и полустационарных погрузочных пунктов, пунктов погрузки и перегрузки горной массы на конвейерах пыль следует убирать.

47. Для предотвращения распространения пыли у опрокидывателей и стационарных погрузочных пунктов применяются один или несколько способов борьбы с пылью:

аспирационные укрытия технологического оборудования;

орошение мест перегрузки горной массы;

системы очистки запыленного воздуха.

48. Аккумулирующие бункера и дозаторы оснащаются системами орошения и (или) пылеподавления при влажности горной массы менее 10 %.

49. При отводе воздуха из аспирационных систем, установленных на опрокидывателях и стационарных погрузочных пунктах, осуществляемом за счет общешахтной депрессии, в горной выработке устанавливаются обеспыливающие завесы.

Давление воды у оросителей систем аспирации составляет не менее 0,5 МПа, в неаспирируемых укрытиях - не менее 1 МПа.

Воду в системы орошения и пылеподавления следует подавать при включении электродвигателя опрокидывателя или стационарного погрузочного пункта.

VI. ПОРЯДОК УСТАНОВКИ ОБЕСПЫЛИВАЮЩИХ ЗАВЕС

В ГОРНЫХ ВЫРАБОТКАХ

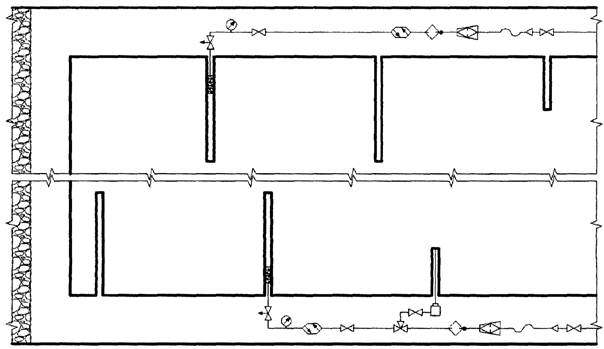

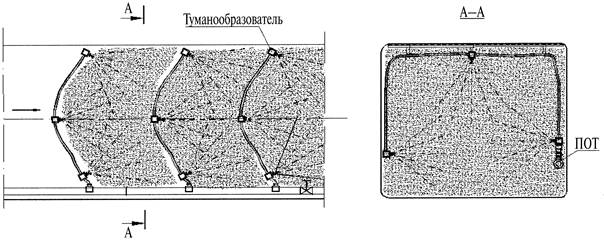

50. Порядок установки обеспыливающих туманообразующих завес:

в горной выработке с исходящей вентиляционной струей устанавливаются одна или несколько туманообразующих завес. Расстояние между туманообразующими завесами при скорости воздуха в горной выработке менее 1 м/с должно быть не более 80 м, от 1 до 2 м/с - не более 60 м, от 2 до 3 м/с - не более 35 м, более 3 м/с - не более 25 м;

количество туманообразователей в каждой туманообразующей завесе должно обеспечивать орошение по всему сечению горной выработки в месте установки туманообразующей завесы;

факелы туманообразователей в первой туманообразующей завесе при скорости воздуха в горной выработке более 2 м/с направляются навстречу движению вентиляционной струи, при скорости воздуха в горной выработке 2 м/с и менее - по направлению движения вентиляционной струи. Факелы туманообразователей последующих туманообразующих завес направляются по направлению движения вентиляционной струи;

давление жидкости для туманообразующей завесы должно быть не менее 1 МПа;

количество туманообразующих завес, установленных в горной выработке с исходящей вентиляционной струей, определяется из условия, что содержание пыли в рудничном воздухе после туманообразующих завес должно быть менее 150 мг/м3.

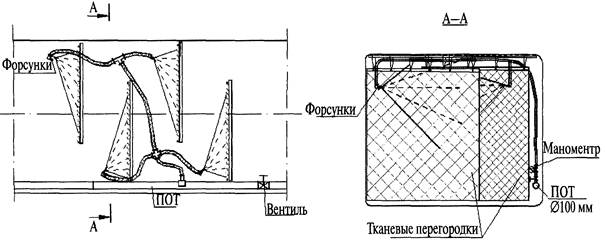

51. Порядок установки обеспыливающих лабиринтных завес:

в одной лабиринтной завесе устанавливаются не менее четырех перегородок. Перегородки устанавливаются в шахматном порядке на расстоянии не более 1,0 м друг от друга;

факелы форсунок должны обеспечивать орошение всей площади перегородки.

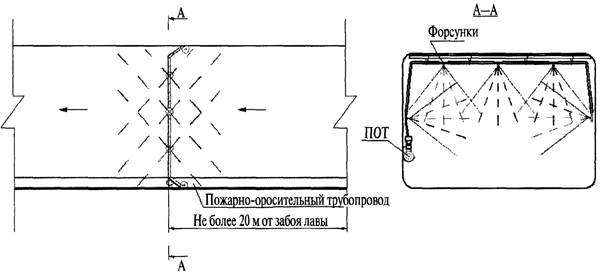

52. Порядок установки обеспыливающих водяных или водовоздушных завес:

количество форсунок в каждой водяной или водовоздушной завесе должно обеспечивать орошение по всему сечению горной выработки в месте установки завесы;

давление жидкости для водяной или водовоздушной завесы должно быть не менее 0,5 МПа;

количество водяных или водовоздушных завес, установленных в горной выработке с исходящей вентиляционной струей, определяется из условия, что содержание пыли в рудничном воздухе после водяных или водовоздушных завес должно быть менее 150 мг/м3;

обеспыливающие водяные или водовоздушные завесы устанавливаются на расстоянии от 3 до 5 м друг от друга.

53. Обеспыливающие завесы в горной выработке шахты устанавливаются в соответствии со схемами установки обеспыливающих завес, приведенными в приложении № 6 к настоящей Инструкции.

VII. ОБЕСПЫЛИВАНИЕ ВОЗДУХА В УГОЛЬНЫХ ШАХТАХ,

РАБОТАЮЩИХ В УСЛОВИЯХ МНОГОЛЕТНЕЙ МЕРЗЛОТЫ

54. В угольных шахтах, работающих в условиях многолетней мерзлоты, для эффективного проведения работ по борьбе с пылью следует:

создавать в горных выработках шахты микроклимат, при котором происходит минимальное пылеобразование;

применять локальное кондиционирование воздуха в очистных и подготовительных выработках;

проветривать горные выработки с оптимальной по пылевому фактору скоростью воздушной струи;

применять орошение и пылеулавливание.

55. На талых угольных пластах применяется увлажнение угольных пластов в соответствии с технологическими схемами, представленными на рисунках 6 - 9 приложения № 5 к настоящей Инструкции.

56. Удельный расход жидкости на комбайнах должен быть не менее 10 л/т при давлении не менее 1 МПа.

57. При положительных температурах применяется орошение на погрузочных пунктах лав с расходом жидкости не менее 2 л/т при давлении не менее 0,5 МПа, при работе опрокидывателей - с расходом жидкости 20 - 30 л/мин при давлении не менее 0,5 МПа, при отрицательных температурах - укрытие источников пылевыделения.

58. При бурении шпуров (скважин) буровыми машинами в горных выработках с положительной температурой воздуха применяется промывка жидкостью, в горных выработках с отрицательной температурой воздуха - растворами солей или сухое пылеулавливание.

VIII. ОРГАНИЗАЦИЯ РАБОТ ПО БОРЬБЕ С ПЫЛЬЮ

И ПЫЛЕВЗРЫВОЗАЩИТЕ. КОНТРОЛЬ КАЧЕСТВА

ПРИМЕНЯЕМЫХ МЕРОПРИЯТИЙ ПО БОРЬБЕ С ПЫЛЬЮ

И ПЫЛЕВЗРЫВОЗАЩИТЕ

59. Руководителями структурных подразделений угледобывающей организации организуется выполнение работ по борьбе с пылью и пылевзрывозащите и контроль качества применяемых мероприятий по борьбе с пылью и пылевзрывозащите в закрепленных за структурным подразделением горных выработках угольной шахты.

Работы по борьбе с пылью и пылевзрывозащите и контроль качества применяемых мероприятий по борьбе с пылью и пылевзрывозащите выполняются по графикам, утвержденным главным инженером (техническим директором) угледобывающей организации.

60. В угледобывающих организациях должно быть организовано хранение материалов, предназначенных для борьбы с пылью и пылевзрывозащиты, в количествах, предусмотренных документацией по борьбе с пылью и пылевзрывозащите.

61. Контроль выполнения работ по борьбе с пылью и пылевзрывозащите специалистами структурных подразделений проводится ежесменно в соответствии с порядком контроля выполнения мер по борьбе с пылью и пылевзрывозащите.

62. Контроль выполнения мер по борьбе с пылью и пылевзрывозащите в горных выработках шахты проводится в соответствии с графиком отбора проб для определения содержания пыли в рудничном воздухе и содержания в пыли свободного диоксида кремния и графиком измерения содержания пыли в рудничном воздухе переносными средствами измерений.

63. Специалисты структурных подразделений в порядке, утвержденном руководителем угледобывающей организации, должны быть ознакомлены с результатами контроля выполнения работ по борьбе с пылью и пылевзрывозащите и результатами контроля содержания пыли в рудничном воздухе.

64. Специалистами угледобывающей организации при проведении контроля выполнения работ по борьбе с пылью и пылевзрывозащите и контроля содержания пыли в рудничном воздухе:

проверяются выполнение мер по борьбе с пылью и пылевзрывозащите и технические устройства, применяемые для борьбы с пылью и пылевзрывозащиты;

выявляются места отложений сухой пыли;

проверяется исправность пожарно-оросительного трубопровода;

проверяется содержание пыли в рудничной атмосфере.

Федеральные нормы и правила в области промышленной безопасности

Технические устройства, применяемые для борьбы с пылью, проверяются в соответствии с технической документацией изготовителя и (или) документацией, утвержденной техническим руководителем (главным инженером) угледобывающей организации.

Приложение № 1 (Утратило силу. Изм. от 25.09.2018 г.)

Приложение № 2

Lc - расстояние между скважинами, м;

Lз - расстояние между первой скважиной и плоскостью очистного забоя, м;

Рн - давление нагнетания, МПа;

Qскв - количество жидкости, необходимое для подачи в скважину, м3;

R - радиус увлажнения, равный половине мощности вынимаемого угольного слоя, м;

Sв.у.п - площадь сечения вынимаемой угольной пачки, м2;

Т - продолжительность бурения скважины и нагнетания в нее жидкости, сут.;

Тн - продолжительность нагнетания жидкости в скважину, ч;

b - средняя ширина горной выработки, м;

h - средняя высота выработки вчерне (мощность вынимаемого угольного слоя), м;

lа - длина лавы, м;

lскв - длина скважины, м;

lс.mах - максимальная длина восстающих скважин для подачи жидкости в угольные пласты, м;

lг - глубина герметизации скважины, м;

m - мощность угольного пласта, м;

q - ориентировочный удельный расход жидкости, л/т;

qн - темп нагнетания, м3/ч;

vo - средняя скорость подвигания очистного забоя, м/сут.;

α - угол падения угольного пласта, град.;

γ - плотность угля, т/м3.

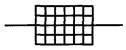

Условные

обозначения, используемые при составлении

технологических схем увлажнения угольного пласта и другой

графической документации

|

|

- буровой станок; |

|

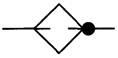

|

- вентиль (клапан) запорный проходной; |

|

|

- вентиль (клапан) регулирующий проходной; |

|

|

- вентиль (клапан) разгрузочный; |

|

|

- вентиль (клапан) трехходовой; |

|

|

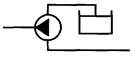

- вентиль электромагнитный; |

|

|

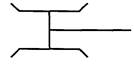

- воздухораспределитель; |

|

|

- гидрозатвор; |

|

|

- дозатор смачивателя; |

|

|

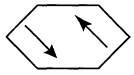

- завеса пневмогидроорошения; |

|

|

- клапан обратный (клапан невозвратный) проходной; |

|

|

- клапан редукционный комбайновый; |

|

|

- кран проходной; |

|

|

- клапан редукционный штрековый; |

|

|

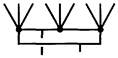

- лабиринтная завеса; |

|

|

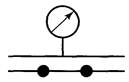

- манометр; |

|

|

- металлический трубопровод сжатого воздуха; |

|

|

- насос-дозатор с емкостью; насосная установка; |

|

|

- пеногенератор; |

|

|

- переходник; |

|

|

- пылеулавливающая установка; |

|

|

- расходомер; |

|

|

- рукав напорный с жидкостью; |

|

|

- рукав напорный сжатого воздуха; |

|

|

- средства автоматизации и блокировки; |

|

|

- фильтр комбайновый; |

|

|

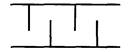

- фильтр штрековый; |

|

|

- форсунка; |

|

|

- форсунка с укрытием; |

|

|

- эжектор. |

Приложение № 3

____________________________________________________________________________________ (Угледобывающая организация) Технически достижимые уровни запыленности воздуха

|

||||||||||||||||||||||||||||||||||||||||||||||

Приложение № 4

1. Пылевой контроль следует проводить:

в исходящих струях тупиковых горных выработок;

в исходящих струях очистных горных выработок;

в поступающих струях в очистные горные выработки при последовательном проветривании;

в исходящих струях выемочных участков;

в горных выработках, оборудованных конвейерным транспортом;

в исходящих струях крыльев и шахт;

в местах погрузки и перегрузки угля;

при проходке или углубке вертикальных стволов - в исходящей из ствола вентиляционной струе и у проходческих полков.

2. Пылевой контроль следует проводить при работе всех технических устройств, предназначенных для борьбы с пылью, предусмотренных документацией по ведению горных работ.

3. Пылевой контроль и измерение содержания пыли в рудничной атмосфере для определения ТДУ запыленности воздуха следует проводить:

при выемке угля комбайном из пологих угольных пластов:

в очистной горной выработке при односторонней технологической схеме работы комбайна в 10 - 15 м от комбайна по направлению движения воздуха;

на рабочих местах машиниста комбайна и машиниста крепи;

в горной выработке с исходящей из лавы вентиляционной струей в 10 - 15 м за обеспыливающей завесой;

при челноковой технологической схеме работы комбайна - во всех вышеуказанных местах при движении комбайна в обоих направлениях выемки. Содержание пыли в рудничной атмосфере принимается равным среднему значению результатов измерений содержания пыли, замеренных при движении комбайна в обоих направлениях выемки;

при выемке угля комбайнами на крутых угольных пластах - в горной выработке с исходящей из лавы вентиляционной струей в 10 - 15 м от ее сопряжения с лавой;

при выемке угля стругами на пологих и наклонных угольных пластах в лаве - в горной выработке с исходящей из лавы вентиляционной струей до и после обеспыливающей завесы;

при щитовой выемке на крутых угольных пластах - на рабочих местах горнорабочих очистного забоя;

при проведении ниш и бурении шпуров (скважин) в очистной горной выработке - на рабочих местах работников, выполняющих данные работы;

на выбросоопасных угольных пластах при дистанционном управлении забойными комбайнами - на рабочем месте машиниста горновыемочной машины;

в подготовительной горной выработке при бурении шпуров (скважин) и при погрузке горной массы - на рабочем месте машиниста погрузочной машины в 5 - 10 м от забоя у борта горной выработки к противоположному борту, на котором находится вентиляционный трубопровод;

в подготовительной горной выработке - на рабочих местах машиниста горновыемочной машины, его помощника, до и после обеспыливающей завесы в 30 м от работающего проходческого комбайна;

в конвейерной горной выработке - в 10 - 15 м от пункта перегрузки угля с конвейера на конвейер по направлению движения воздуха;

у стационарных погрузочных пунктов, опрокидывателей - на местах работы машиниста стационарного погрузочного пункта, опрокидывателя;

в воздухоподающих горных выработках - в 10 - 15 м до сопряжения с очистной выработкой;

в горной выработке с исходящей из лавы вентиляционной струей - в 10 - 15 м от обеспыливающей завесы по ходу движения воздуха.

4. Содержание свободного диоксида кремния в пыли должно определяться не позднее одного месяца после:

начала ведения горных работ в проходческих и очистных забоях;

изменения горно-геологических и горнотехнических условий ведения горных работ;

изменения способов и средств борьбы с пылью.

5. Оценка технологии, горных машин и механизмов по пылевому фактору допускается по всей вдыхаемой и респирабельной (тонкой) фракциям пыли.

6. На угольной шахте ведется журнал регистрации измерений содержания пыли в рудничной атмосфере и определения содержания в пыли свободного диоксида кремния по рекомендуемому образцу, приведенному в настоящем приложении. Журнал хранится в течение 10 лет.

7. Рекомендуемые образцы документов для оформления результатов контроля содержания пыли в рудничной атмосфере приведены в настоящем приложении.

(Рекомендуемый образец)

График

отбора проб для определения содержания пыли в рудничном воздухе Шахта __________________________ на _________ квартал 20__ г.

Начальник участка аэрологической безопасности ________________________________________________________________________

|

||||||||||||||||

(Рекомендуемый образец)

Акт-наряд

№ ____ Настоящий акт-наряд выдан для проведения измерений содержания пыли в рудничной атмосфере и отбора проб в присутствии специалиста участка аэрологической безопасности ______________________ в нижеуказанных горных выработках:

Начальник участка аэрологической безопасности _______________________________________________________________________ Специалист, проводивший измерения содержания пыли _________________________________________________________________ Специалист участка аэрологической безопасности ______________________________________________________________________ |

(Рекомендуемый образец)

Извещение

№ _____ от «___» _________ 20__ г.

Руководитель организации _____________________________________________________________________________________________ |

(Рекомендуемый образец)

График измерения содержания пыли в рудничном воздухе переносными средствами измерений Шахта ____________________ на ____ квартал 20__ г.

Начальник участка аэрологической безопасности _________________________________________________________________________ Журнал регистрации измерений содержания пыли в рудничном

воздухе и определения

________ *Технический руководитель (главный инженер) угледобывающей организации расписывается в настоящем журнале ежемесячно и при регистрации в нем измерений, превышающих допустимые значения содержания пыли в рудничном воздухе. |

|||||||||||||||||||||||||||||||||||||||

Приложение № 5

Технологические схемы увлажнения угольного пласта и

параметры

нагнетания жидкости в угольные пласты

Нагнетание жидкости в угольный пласт в очистном забое

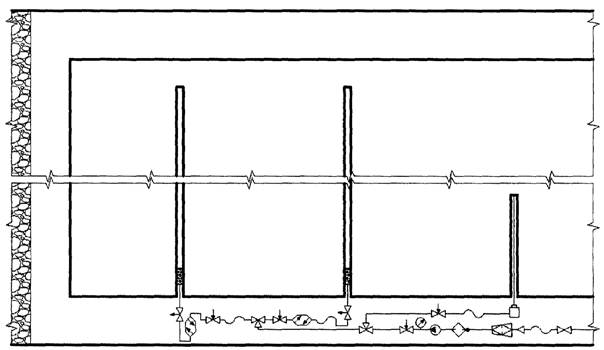

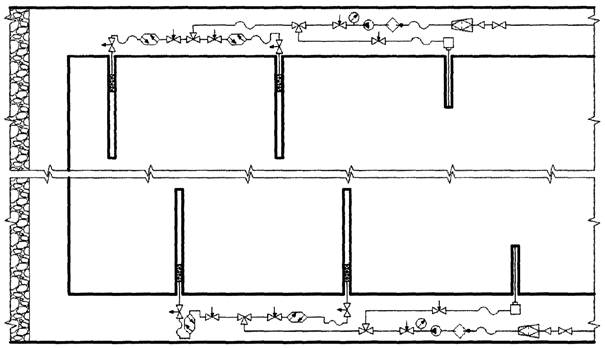

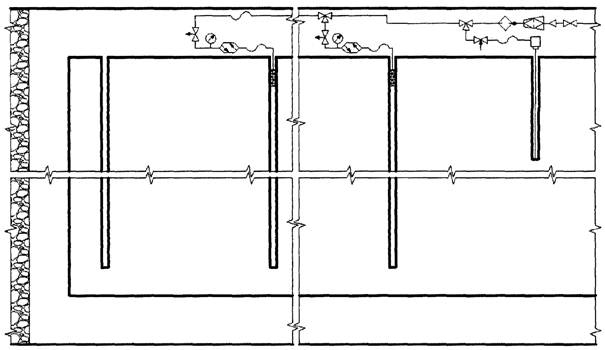

1. Увлажнение угольных пластов в очистных забоях проводится через скважины диаметром 45 - 100 мм по одной из технологических схем нагнетания жидкости в угольный пласт, приведенных на рисунках 1 - 10 настоящего приложения.

Описание и параметры вышеуказанных технологических схем приведены в таблице № 1 настоящего приложения.

Технологические схемы нагнетания жидкости в угольный пласт выбираются в зависимости от системы разработки, высоты этажа, порядка отработки угольных пластов и участков, скорости подвигания очистного забоя.

2. Увлажнение угольного пласта через скважины, пробуренные из одной подготовительной горной выработки, проводится в соответствии с технологическими схемами нагнетания жидкости в угольный пласт, приведенными на рисунках 1, 4 настоящего приложения.

3. При технической невозможности бурения скважин на всю длину очистного забоя или наличии в угольном пласте породных включений скважины бурятся из обеих подготовительных горных выработок, оконтуривающих выемочный участок, по схемам, приведенным на рисунках 2, 5 настоящего приложения.

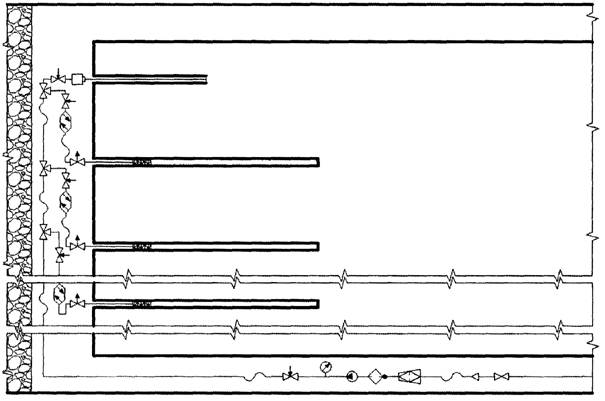

4. На угольных пластах, имеющих сложную гипсометрию, тектонические нарушения, рассредоточенные породные включения, увлажнение угольного пласта проводится через скважины, пробуренные из очистного забоя по схеме, приведенной на рисунке 3 настоящего приложения. Увлажнение через шпуры, пробуренные из очистного забоя, применяется в случаях, когда увлажнение через скважины невозможно по горнотехническим условиям.

5. Технологические схемы нагнетания жидкости в угольный пласт с использованием высоконапорных насосных установок применяются на угольных пластах независимо от угла падения при значениях пористости угля 5 - 10 % и влагоемкости 2 - 4 % в соответствии со схемами, приведенными на рисунках 1, 2 настоящего приложения.

6. Технологические схемы нагнетания жидкости в угольный пласт от противопожарно-оросительного трубопровода применяются на угольных пластах средней мощности с высокой проницаемостью угля.

Жидкость от противопожарно-оросительного трубопровода нагнетается через скважины, пробуренные из обеих подготовительных выработок, оконтуривающих выемочный участок, по схемам, приведенным на рисунках 4, 5 настоящего приложения. Возможность применения данного способа устанавливается путем опытного нагнетания жидкости в угольный пласт. В случае, если темп нагнетания более 1 л/мин не обеспечивается в течение 1 - 2 суток, то следует применять нагнетание воды в угольный пласт с помощью насосной установки.

7. В высокопроизводительных забоях с нагрузками более 7 тысяч тонн в сутки нагнетание жидкости в угольный пласт проводят при проходке подготовительных выработок в режиме низконапорного увлажнения по схемам, приведенным на рисунках 6, 7 настоящего приложения.

8. Технологические схемы нагнетания жидкости с использованием высоконапорных насосных установок, приведенные на рисунках 8, 9 настоящего приложения, применяются на угольных пластах при значениях пористости угля 5 - 10 % и влагоемкости 2 - 4 %.

9. Ближайшую к монтажной камере скважину для нагнетания жидкости в угольный пласт следует бурить на расстоянии 30 - 40 м от нее.

10. Скважины для нагнетания жидкости в угольный пласт бурят диаметром 45 - 100 мм.

Длина скважины для нагнетания жидкости в угольный пласт lскв, м, зависит от длины лавы (наклонной высоты этажа (подэтажа) и определяется по формуле

|

lскв = la - lг, |

(1) |

где la - длина лавы, м;

lг - глубина герметизации, м.

Длина скважины для нагнетания жидкости в угольный пласт, пробуренной из вентиляционных и откаточных штреков, определяется по формуле

11. Скважины для нагнетания жидкости в угольный пласт бурят в средней части угольного пласта или у его кровли или почвы. При выборе места бурения скважин следует учитывать, что при нагнетании весь угольный пласт должен равномерно насыщаться жидкостью.

12. При слоевой подготовке угольных пластов по решению технического руководителя (главного инженера) угледобывающей организации допускается увлажнение угольного пласта на всю мощность проводить через скважины, пробуренные из горных выработок, пройденных по одному слою. При отработке второго и последующих слоев угольного пласта увлажнение не проводят при условии, что время, прошедшее после выемки первого слоя до начала выемки последнего слоя, не превышает шести месяцев, а нагнетание жидкости в пласт проводили с параметрами увлажнения всей вынимаемой мощности угольного пласта.

13. Расстояние между скважинами рассчитывается по формуле Lс = 2lг, м, а расстояние между первой скважиной и плоскостью очистного забоя Lз, м, по формуле

|

Lз = Tvo + 15, |

(3) |

где Т - продолжительность бурения скважины и нагнетания в нее жидкости, сут;

vo - средняя скорость подвигания очистного забоя, м/сут.

Значение Lз принимается не менее чем на 10 % больше зоны опорного давления.

14. Скважины герметизируются на глубину 5 - 15 м.

15. Количество жидкости, необходимое для подачи в скважину, Qскв, м3, определяется по формуле

|

|

(4) |

m - мощность угольного пласта, м;

q - ориентировочный удельный расход жидкости, л/т;

γ - плотность угля, т/м3.

16. Продолжительность нагнетания жидкости в скважину Тн, ч, определяется по формуле

|

|

(5) |

где qн - темп нагнетания. Темп нагнетания устанавливается по результатам нагнетания жидкости в опытную скважину или принимается в соответствии с производительностью применяемой насосной установки, м3/ч.

17. Давление нагнетания жидкости устанавливается в соответствии с таблицей № 2 настоящего приложения. Окончательно величина давления устанавливается по результатам опытного нагнетания жидкости. Диаметр, длина и глубина герметизации нагнетательных скважин на данном участке шахтопласта должны соответствовать параметрам опытной скважины.

18. Максимальная длина восстающих скважин для подачи жидкости в угольные пласты lс.max, м, определяется по формуле

|

|

(6) |

где Рн - давление нагнетания, МПа;

α - угол падения угольного пласта, град.

Если при восстающих скважинах выполняется условие lскв ≤ (la - 15), то применяется насосная установка. Темп нагнетания жидкости принимается в пределах 1 - 10 л/мин.

При выполнении вышеуказанного условия количество воды, необходимое для закачивания в скважину, определяется по формуле

|

|

(7) |

Количество жидкости, поданное в скважину при нагнетании, определяется по показаниям расходомера.

Для сокращения продолжительности работ по увлажнению к водопроводной магистрали подключаются 2 - 3 скважины с установкой расходомеров у каждой скважины.

19. Длина скважины для нагнетания жидкости в крутые разгруженные угольные пласты зависит от наклонной высоты этажа (подэтажа) или длины лавы и определяется по формуле (2) настоящего приложения.

При бурении скважин из откаточного и вентиляционного штреков в шахматном порядке с оставлением в средней части выемочного поля целика шириной 30 м, длины скважин определяются по формуле (2) настоящего приложения.

20. Темп нагнетания определяется при проведении опытного нагнетания при минимальном давлении жидкости, при котором жидкость начинает поступать в угольный пласт.

Для сокращения продолжительности и повышения качества увлажнения нагнетание жидкости в угольный пласт проводят одновременно через несколько скважин (групповое нагнетание жидкости в угольный пласт). При этом контролируется количество жидкости, подаваемой в каждую скважину.

Нагнетание жидкости в угольный пласт через скважину прекращается при подходе к ней линии очистного забоя на расстояние 5 м.

21. Для повышения эффективности увлажнения угольного пласта применяется смачиватель.

Нагнетание жидкости в трещиноватые угольные пласты проводят через скважины, пробуренные в крест кливажным трещинам.

Нагнетание жидкости в угольный пласт в подготовительном забое

22. При проведении подготовительных горных выработок комбайнами по угольным пластам увлажнение угольного пласта проводят через передовую скважину по схеме, приведенной на рисунке 10 настоящего приложения.

Скважины для увлажнения угольного пласта следует бурить с параметрами: диаметр - 45 - 100 мм, длина - кратная суточному или недельному подвиганию забоя подготовительной выработки.

Площадь сечения вынимаемой угольной пачки Sв.у.п, м2, определяется по формуле

|

Sв.у.п = hb, |

(8) |

где h - средняя высота выработки вчерне (мощность вынимаемого угольного слоя), м;

b - средняя ширина горной выработки, м.

Скважины герметизируются на глубину 3 - 5 м от устья. Давление нагнетания жидкости в угольный пласт должно составлять 3 - 10 МПа, темп нагнетания - 5 - 30 л/мин. Удельный расход жидкости для увлажнения угольного пласта принимается в соответствии с таблицей № 2 настоящего приложения.

Количество жидкости, необходимое для подачи в скважину, определяется по формуле

|

|

(9) |

23. В случаях, когда при нагнетании жидкости в пласт происходит отслаивание угля (породы) в бортах и в кровле горной выработки, количество жидкости, подаваемой в скважину, определяется по формуле

|

|

(10) |

где R - радиус увлажнения, равный половине мощности вынимаемого угольного слоя, м.

24. Для повышения эффективности увлажнения угольного пласта применяется смачиватель.

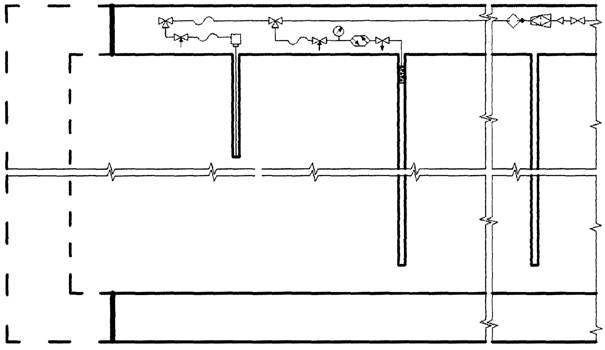

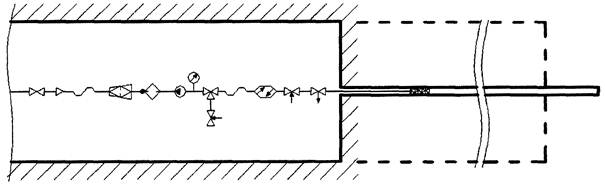

Рис. 1. Технологическая схема нагнетания жидкости в

угольный пласт насосной

установкой через скважины, пробуренные из подготовительной горной выработки

(схема 1)

Рис. 2. Технологическая схема нагнетания жидкости в

угольный пласт насосной

установкой через скважины, пробуренные из подготовительных горных выработок

(схема 2)

Рис. 3. Технологическая схема нагнетания жидкости в

угольный пласт насосной

установкой через скважины, пробуренные из очистного забоя

(схема 3)

Рис. 4. Технологическая схема нагнетания жидкости в

угольный пласт из

противопожарно-оросительного трубопровода через скважины, пробуренные из

подготовительной горной

выработки (схема 4)

Рис. 5. Технологическая схема нагнетания жидкости в

угольный пласт из

противопожарно-оросительного трубопровода через скважины, пробуренные

из двух подготовительных горных

выработок (схема 5)

Рис. 6. Технологическая схема предварительного

нагнетания жидкости в пласт из

противопожарно-оросительного трубопровода через скважины, пробуренные из одной

подготовительной горной

выработки (схема 6)

Рис. 7. Увлажнение очистного блока по мере его

подготовки. Бурение скважин с

вентиляционного и конвейерного штрека в режиме низконапорного нагнетания

жидкости (схема 7)

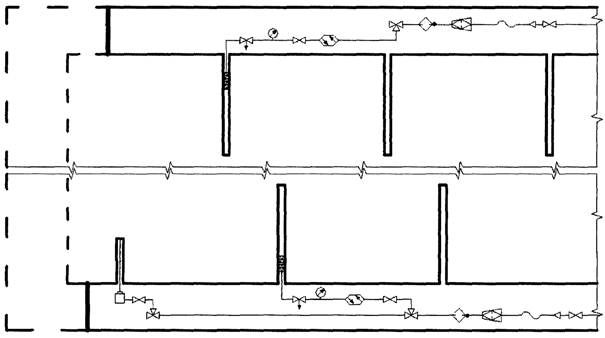

Рис.

8. Технологическая схема увлажнения очистного блока по мере его подготовки

в

режиме высокопарного нагнетания жидкости насосной установкой. Бурение скважин с

вентиляционного или конвейерного штрека (схема 8)

Рис. 9. Технологическая схема увлажнения очистного

блока по мере его подготовки в

режиме высоконапорного нагнетания жидкости насосной установкой. Бурение скважин

с вентиляционного и конвейерного штрека (схема 9)

Рис. 10. Технологическая схема нагнетания жидкости в подготовительном забое (схема 10)

Описание и параметры технологических схем нагнетания жидкости в угольный пласт

|

№ схемы |

Описание схем |

Длина скважины lскв, м |

Давление нагнетания Рн, МПа |

Расстояние между скважинами Lс, м |

Глубина герметизации lг, м |

Количество жидкости на скважину Qскв, м3 |

Продолжительность нагнетания Т, ч |

|

Схема 1 |

Высоконапорное нагнетание жидкости через скважины, пробуренные из подготовительной горной выработки (конвейерного или вентиляционного штрека) |

lл - lг |

На 10 % менее давления гидроразрыва угольного пласта, определяется по результатам опытного нагнетания |

2lг |

10 - 15 |

|

|

|

Схема 2 |

Высоконапорное нагнетание жидкости через скважины, пробуренные из подготовительных горных выработок (конвейерного и вентиляционного штреков) |

|

|

|

|

|

|

|

Схема 3 |

Нагнетание жидкости через скважины, пробуренные из очистного забоя |

10 - 30 |

|

10 - 30 |

Более 5 |

|

|

|

Схема 4 |

Низконапорное нагнетание жидкости через скважины, пробуренные из подготовительной горной выработки (конвейерного или вентиляционного штрека) |

lл - lг |

1,0 - 2,0 |

2lг |

10 - 15 |

|

|

|

Схема 5 |

Низконапорное нагнетание жидкости через скважины, пробуренные из подготовительных горных выработок (конвейерного и вентиляционного штреков) |

|

1,0 - 2,0 |

10 - 30 |

10 - 15 |

|

|

|

Схема 6 |

Увлажнение очистного блока по мере его подготовки. Бурение скважин с вентиляционного или конвейерного штрека в режиме низконапорного нагнетания жидкости (если qн > 1 л/мин) |

lл - lг |

|

2lг |

|

|

|

|

Схема 7 |

Увлажнение очистного блока по мере его подготовки. Бурение скважин с вентиляционного и конвейерного штрека в режиме низконапорного нагнетания жидкости (если qн > 1 л/мин) |

|

|

|

|

|

|

|

Схема 8 |

Увлажнение очистного блока по мере его подготовки в режиме высоконапорного нагнетания жидкости насосной установкой. Бурение скважин с вентиляционного или конвейерного штрека |

lл - lг |

На 10 % менее давления гидроразрыва угольного пласта, определяется по результатам опытного нагнетания |

2lг |

10 - 15 |

|

|

|

Схема 9 |

Увлажнение очистного блока по мере его подготовки в режиме высоконапорного нагнетания жидкости насосной установкой. Бурение скважин с вентиляционного и конвейерного штрека |

|

|||||

|

Схема 10 |

Нагнетание жидкости в подготовительном забое |

3 - 20 |

Не более 4 |

Не менее 1 |

|

|

Давление, при котором проводится нагнетание жидкости в

угольные п

ласты, и удельный расход жидкости для увлажнения угольных пластов

|

Марки углей |

Давление нагнетания жидкости в угольный пласт, МПа |

Удельный расход жидкости для увлажнения угольных пластов, л/т |

|

А, П/А |

До 30,0 |

Определяется опытным путем |

|

Т, ОС, частично К |

1,5 - 8,0 |

10 - 20 |

|

К, частично Ж |

1,5 - 7,0 |

10 - 20 |

|

Ж |

5,0 - 12,0 |

20 - 25 |

|

Г, Д |

7,0 - 13,0 |

20 - 30 |

(Рекомендуемый образец)

|

Журнал контроля и учета работ по нагнетанию жидкости в угольный пласт Пласт ________________________ Горная выработка ____________________________________ Участок __________________________ Начата _________________________________________________ Окончена ___________________________________________________ Параметры нагнетания: длина скважины, м ___________________________________________________________________________________________________ диаметр скважины, м _________________________________________________________________________________________________ угол наклона скважины, градус _________________________________________________________________________________________ глубина герметизации, м ______________________________________________________________________________________________ количество закачиваемой воды в скважину, м3 ____________________________________________________________________________ минимальное расстояние между горной выработкой и обрабатываемой скважиной, м ___________________________________________ расстояние между скважинами, м _______________________________________________________________________________________ предельное давление нагнетания, Мпа ___________________________________________________________________________________ Результаты контроля

|

||||||||||||||||||||||||||||

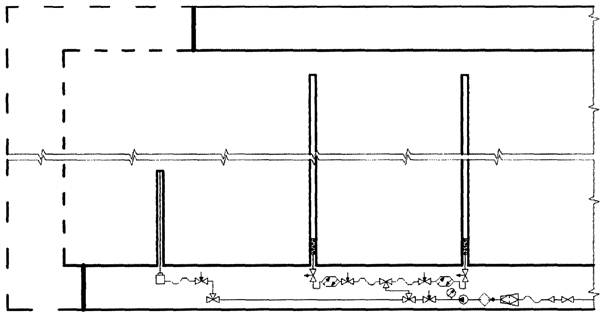

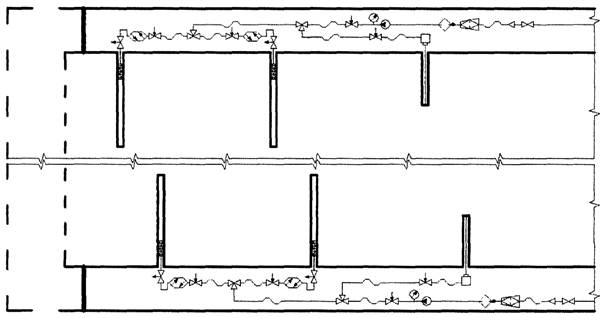

Приложение № 6

Схемы установки обеспыливающих завес

Рис. 1. Схема установки лабиринтной завесы

Рис. 2. Схема установки туманообразующих завес

Рис. 3. Схема установки водяной завесы