РЕКОМЕНДАЦИЯ

ПРОБКИ ПНЕВМАТИЧЕСКИЕ

ДЛЯ ОТВЕРСТИЙ ДИАМЕТРОМ

от 3 до 160 мм

МЕТОДИКА КОНТРОЛЯ

МИ 2056-90

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО УПРАВЛЕНИЮ

КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

Москва

1990

РЕКОМЕНДАЦИЯ

|

ПРОБКИ ПНЕВМАТИЧЕСКИЕ ДЛЯ ОТВЕРСТИЙ Методика контроля МИ 2056-90 |

Дата введения 01.08.90

Настоящая рекомендация распространяется на пробки измерительные к пневматическим приборам и измерительным устройствам, контролирующим сквозные и глухие отверстия диаметром от 3 до 160 мм по ГОСТ 14864, и устанавливает методику приемочного и периодического (при эксплуатации) контроля.

СОДЕРЖАНИЕ

1. ОПЕРАЦИИ И СРЕДСТВА КОНТРОЛЯ

1.1. При проведении контроля должны быть выполнены операции и применены средства контроля с характеристиками, указанными в табл. 1.

|

Наименование операции |

Номер пункта МИ |

Средства контроля и их нормативно-технические характеристики |

Проведение операций при |

|

|

приемочном контроле |

периодическом контроле |

|||

|

Внешний осмотр |

- |

Да |

Да |

|

|

Контроль герметичности пробок |

Блок фильтра со стабилизатором давления воздуха по ГОСТ 14683; манометр, показывающий с верхним пределом измерения не более 0,4 МПа по ГОСТ 2405; секундомер СОПпр-2а-3 по ГОСТ 5072 |

Да |

Да |

|

|

Определение точностных характеристик |

- |

- |

- |

|

|

Определение диаметров занижений по соплам D2 и по направляющей части D1: |

Горизонтальный оптиметр, цена деления шкалы 1 мкм и допускаемая погрешность ±0,3 мкм или оптикатор 0,5П с ценой деления 0,5 мкм и допускаемой погрешностью ±0,15 мкм по ГОСТ 10593; стойка типа С-1 по ГОСТ 10197; специальные наконечники (приложение 2) |

Да |

Нет |

|

|

для пробок диаметром до 50 мм |

|

плоскопараллельные концевые меры длины 3-го или 4-го разряда по МИ 1604 |

|

|

|

для пробок диаметром свыше 50 мм |

|

плоскопараллельные концевые меры длины 3-го разряда по МИ 1604 |

|

|

|

Определение (контроль) диаметра отверстия сопла d |

Калибры-пробки для контроля отверстии диаметром 1,0; 1,5 и 2,0 мм с полем допуска Н8 по ГОСТ 14807 |

Да |

Да |

|

|

Контроль шероховатости поверхности |

Образцы шероховатости поверхности по ГОСТ 9378 или образцы деталей с шероховатостью: Ra = Ra = Ra = или профилограф-профилометр контактный по ГОСТ 19300 |

Да |

Нет |

|

Примечания:

1. При. получении отрицательного результата при проведении любой из операций по табл. 1 контроль пробок допускается прекратить.

2. Допускается применение средств контроля, не приведенных в табл. 1, но обеспечивающих контроль метрологических характеристик с требуемой точностью.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. При подготовке к проведению контроля следует соблюдать правила пожарной безопасности, установленные для работы с легковоспламеняющимися жидкостями, к которым относится бензин, используемый для промывки пробок и плоскопараллельных концевых мер длины (далее - концевых мер длины).

2.2. В помещении, где проводят промывку, должна соблюдаться пожарная безопасность по ГОСТ 12.1.004.

3. УСЛОВИЯ КОНТРОЛЯ И ПОДГОТОВКА

3.1. При проведении контроля по п. 4.3.1 температура окружающего воздуха в помещении и колебание температуры в течение 1 ч должны соответствовать следующим значениям:

(20 ± 2) °С и не более 0,8 °С для пробок диаметром до 30 мм г

(20 ± 1) °С и не более 0,4 °С для пробок диаметром св. 30 да 80 мм;

(20 ± 0,5) °С и не более 0,15 °С для пробок диаметром св. 80 до 160 мм.

При проведении контроля по п. 4.3.2 температура должна быть (20 ± 5)°С и колебание температуры не более 1,5 °С в течение 1 ч. Относительная влажность воздуха для всех видов контроля - до 80 %.

3.2. Перед проведением контроля пробку необходимо продуть от источника сжатого воздуха, промыть бензином по ГОСТ 1012 или бензином-растворителем по ГОСТ 443, или моющими растворами с пассиваторами, насухо вытереть и выдержать в помещении, в котором проводится контроль, на металлической плите не менее:

3 ч - пробки диаметром до 100 мм;

4 ч - пробки диаметром св. 100 мм.

4. ПРОВЕДЕНИЕ КОНТРОЛЯ

4.1. При внешнем осмотре должно быть установлено соответствие пробок требованиям ГОСТ 14864 в части: формы площадок вокруг сопел, вида и маркировки пробок, наличия канавок для выхода воздуха и антикоррозионного покрытия.

4.2. Контроль герметичности проводят по схеме, указанной в приложении 1.

Пробку подсоединяют к источнику сжатого воздуха. На пробку через блок фильтра со стабилизатором давления воздуха подают давление 0,2 МПа, перекрывают рукой (или с помощью резиновой прокладки для больших диаметров пробок) выходные отверстия сопел пробки, а затем кран источника сжатого воздуха. В течение 3 мин наблюдают за показаниями манометра.

Утечка воздуха из пробки при перекрытых выходных отверстиях сопел не допускается. Стрелка манометра не должна перемещаться.

4.3. Определение точностных характеристик

4.3.1. Определение диаметров занижений по соплам и по направляющей части проводят либо при установке пробки в вертикальных центрах на горизонтальном оптиметре, настроенном по блоку концевых мер длины, либо при помощи оптикатора, закрепленного в стойке.

При измерении диаметров занижений по направляющей части и по соплам размер блока концевых мер длины определяют по разности наименьшего диаметра отверстия, для которого предназначена пробка, и занижений, установленных ГОСТ 14864.

Диаметр занижения по направляющей части пробок проверяют в двух, симметрично расположенных относительно сопел, сечениях с поворотом на 90°.

Диаметр занижения по соплам определяют при использовании специальных наконечников (см. приложение 2).

Пробки диаметром до 16 мм проверяют в двух сечениях, свыше 16 мм - в четырех сечениях.

Отклонения диаметров в каждом сечении от номинальных значений должны быть:

±0,002 мм для диаметра занижений по соплам;

от 0 до минус 0,002 мм - для пробок с занижением диаметра по направляющей части от 3 до 6 мм;

от 0 до минус 0,003 мм - для пробок диаметром от 6 до 40 мм;

от 0 до минус 0,004 мм - для пробок диаметром свыше 40 мм.

4.3.2. Контроль диаметра отверстия сопла пробки осуществляют проходным и непроходным калибром-пробкой.

Отклонение диаметра отверстия каждого сопла пробки не должно превышать:

0,010 мм - для сопла диаметром 1 мм;

0,014 мм -для сопла диаметром 1,5 и 2 мм.

4.3.3. Контроль шероховатости поверхности по торцу измерительных сопел пробки и по направляющей части пробок осуществляют визуальным сравнением с образцами шероховатости или образцами деталей, или при помощи профилографа-профилометра контактного.

Значение параметра шероховатости поверхностей по торцу измерительных сопел Rа ≤ 0,16 мкм.

Параметры шероховатости Ra поверхностей по направляющей части пробок не должны превышать значений, указанных в табл. 2.

|

Rа, мкм, для |

пробок диаметром |

Диапазон измерений, мм |

|

до 100 мм |

св. 100 мм |

|

|

0,04 |

0,04 |

До 0,020 |

|

0,08 |

0,16 |

св. 0,0201 |

5. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ

5.1. Положительные результаты приемочного контроля пробок предприятие-изготовитель оформляет отметкой в паспорте.

5.2. Результаты периодического ведомственного контроля оформляют отметкой в документе, составленном ведомственной метрологической службой.

5.3. Пробки, не удовлетворяющие требованиям настоящей рекомендации, к применению не допускают.

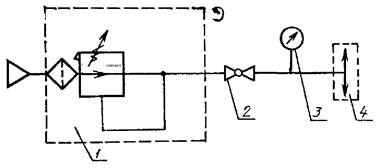

ПРИЛОЖЕНИЕ 1

Справочное

Схема контроля герметичности

пневматических пробок

1 - блок фильтра со

стабилизатором давления воздуха;

2 - кран; 3 - показывающий манометр с

верхним пределом измерения не более 0,4 МПа,

диаметром 100 мм, класса точности 2,5 по ГОСТ

2405;

4 - контролируемая пневматическая пробка

Черт. 1

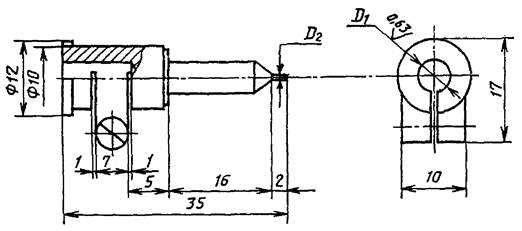

ПРИЛОЖЕНИЕ 2

Справочное

|

D1 |

D2 |

||

|

для оптиметра |

для оптикатора |

для оптиметра |

для оптикатора |

|

5Н8 |

6Н8 |

≤ 0,5d* |

|

________

*d - диаметр сопла

Черт. 2

Примечание. Параметр шероховатости поверхности Rz ≤ 0,100 мкм.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАНА И ВНЕСЕНА Министерством станкостроительной и инструментальной промышленности СССР (ВНИИизмерения)

2. УТВЕРЖДЕНА ВНИИизмерения

РАЗРАБОТЧИКИ

И.А. Медовой, канд. техн. наук; М.Б. Шабалина; Т.Ю. Неудачина

3. ЗАРЕГИСТРИРОВАНА ВНИИМС 26.03.90

4. ВВЕДЕНА ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

|

2.2 |

|

|

3.2 |

|

|

3.2 |

|

|

1.1, приложение 1 |

|

|

ГОСТ 5072-79 |

1.1 |

|

ГОСТ 9378-75 |

1.1 |

|

1.1 |

|

|

ГОСТ 10593-74 |

1.1 |

|

ГОСТ 14683-79 |

1.1 |

|

1.1 |

|

|

4.1; 4.3.1 |

|

|

1.1 |

|

|

1.1 |