МИНИСТЕРСТВО

РОССИЙСКОЙ ФЕДЕРАЦИИ ПО ДЕЛАМ

ГРАЖДАНСКОЙ ОБОРОНЫ, ЧРЕЗВЫЧАЙНЫМ СИТУАЦИЯМ

И ЛИКВИДАЦИИ ПОСЛЕДСТВИЙ СТИХИЙНЫХ БЕДСТВИЙ

ФЕДЕРАЛЬНОЕ

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

УЧРЕЖДЕНИЕ «ВСЕРОССИЙСКИЙ ОРДЕНА «ЗНАК ПОЧЕТА»

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ПРОТИВОПОЖАРНОЙ ОБОРОНЫ»

МЕТОДИКА

ИСПЫТАНИЙ ПО ОПРЕДЕЛЕНИЮ УДЕЛЬНОЙ

МАССОВОЙ СКОРОСТИ ВЫГОРАНИЯ

ТВЕРДЫХ ВЕЩЕСТВ И МАТЕРИАЛОВ

Москва 2014

Разработана сотрудниками ФГБУ ВНИИПО МЧС России: д-ром техн. наук, проф. Н.В. Смирновым, д-ром техн. наук, проф. Н.И. Константиновой, канд. техн. наук О.И. Молчадским, А.А. Меркуловым, О. В. Кривошапкиной.

Утверждена ФГБУ ВНИИПО МЧС России 23 декабря 2013 г.

Представлены порядок проведения и методы испытаний по определению температуры воспламенения и удельной массовой скорости выгорания твердых веществ и материалов. Дано описание оборудования, необходимого для испытаний. Приведены характеристики образцов веществ и материалов, используемых в экспериментах. Показана последовательность оценки результатов и оформления протокола испытаний.

Предназначена для специалистов судебно-экспертных учреждений федеральной противопожарной службы «Испытательная пожарная лаборатория», надзорных органов МЧС России, научно-исследовательских организаций, предприятий-производителей веществ и материалов, а также организаций, работающих в области обеспечения пожарной безопасности объектов.

СОДЕРЖАНИЕ

1. ОБЩИЕ ПОЛОЖЕНИЯ

Настоящий нормативный документ устанавливает требования к процедуре проведения испытаний по определению удельной массовой скорости выгорания твердых веществ и материалов. В качестве испытательного оборудования используется установка, основа конструкции которой соответствует ГОСТ 12.1.044 (п. 4.7 «Метод экспериментального определения температуры воспламенения твердых веществ и материалов»). Настоящая Методика распространяется на горючие твердые вещества и материалы, в том числе строительные, а также на лакокрасочные покрытия и не распространяется на вещества в газообразном и жидком виде, пыли и металлы.

Результаты испытаний применимы только для оценки свойств материалов в контролируемых лабораторных условиях и не отражают поведение материалов в реальных условиях пожара.

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящей методике использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.005-88. ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны.

ГОСТ Р 12.1.019-2009. ССБТ. Электробезопасность. Общие требования и номенклатура видов защиты.

ГОСТ 12.1.044-89. ССБТ. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения.

ГОСТ 10667-90. Стекло органическое листовое. Технические условия.

ГОСТ 12766.1-90. Проволока из прецизионных сплавов с высоким электрическим сопротивлением. Технические условия.

ГОСТ 745-2003. Фольга алюминиевая для упаковки. Технические условия.

ГОСТ 20448-90. Газы углеводородные сжиженные топливные для коммунально-бытового потребления. Технические условия.

3. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

В настоящей Методике использованы следующие термины с соответствующими определениями:

удельная массовая скорость выгорания (УМСВ) - масса вещества, сгорающего в единицу времени с единицы площади;

пламенное горение - горение веществ и материалов, сопровождающееся пламенем;

тление - беспламенное горение, распространяющееся и сопровождающееся потерей массы образца;

однородные материалы - материалы, состоящие из одного вещества или равномерно распределенной смеси различных веществ (например, древесина, вспененные пластические материалы, полистиролбетон, древесностружечные плиты и др.);

многослойные материалы - материалы, состоящие из двух и более слоев однородных материалов (например, гипсокартонные листы, бумажно-слоистые пластики и др.).

4. ОБОРУДОВАНИЕ ДЛЯ ИСПЫТАНИЙ

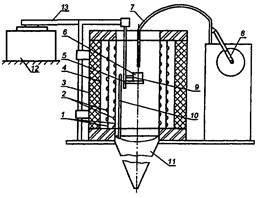

4.1. В состав оборудования входит установка для определения УМСВ (см. рисунок), которая помещается в вытяжном шкафу и представляет собой вертикальную электрическую печь с двумя коаксиально расположенными цилиндрами 1 высотой 240 мм, выполненными из кварцевого стекла. Один из цилиндров с внутренним диаметром (80 ± 3) мм является реакционной камерой. Второй цилиндр имеет внутренний диаметр (101 ± 3) мм. На внешних поверхностях цилиндров закреплен нагревательный элемент (спираль) 2 из проволоки марки Х20Н80-Н (ГОСТ 12766.1) общей мощностью не менее 2 кВт, что позволяет создавать температуру рабочей зоны реакционной камеры в диапазоне от 25 до 600 °С.

Общий вид установки

1 - цилиндры из кварцевого стекла; 2 - нагревательный

элемент;

3 - теплоизоляционный материал; 4 - стальной экран;

5 - держатель образца; б - контейнер;

7 - газовая горелка; 8 - электропривод газовой горелки;

9, 10 - термоэлектрические преобразователи;

11-ламинатор; 12-весы; 13 - коромысло

Для размещения образца исследуемого вещества (материала) используют держатель 5, представляющий собой металлическую трубку из жаростойкой стали с приваренным в нижней части кольцом диаметром (49,0 ± 0,6) мм, и контейнер из стальной сетки 6 диаметром (45 ± 1) мм и высотой (18 ± 1) мм. Контейнер устанавливается в кольцо держателя образца.

Устройство для перемещения держателя образца с контейнером состоит из металлического стержня, помещенного в направляющие на боковой стороне корпуса установки, и горизонтального коромысла, сопряженного с весами. Устройство для перемещения держателя образца обеспечивает его плавное движение по вертикальной оси реакционной камеры, одновременную жесткую фиксацию образца в геометрическом центре рабочей зоны и коромысла на рабочей поверхности весов.

Газовая горелка 7 для воспламенения образца, представляющая собой трубку внутренним диаметром (6 ± 1) мм, выполнена из жаростойкой стали, запаяна снизу и имеет на боковой поверхности отверстие диаметром (0,8 ± 0,1) мм на расстоянии (5,0 ± 0,3) мм от запаянного конца. Газовая горелка подсоединяется гибким шлангом через устройство, регулирующее расход газа*, к баллону с пропан-бутановой фракцией (ГОСТ 20448). Давление газа должно находиться в диапазоне 10 - 50 кПа.

__________

*В качестве устройства, регулирующего расход газа, может использоваться расходомер типа ротаметр или аналогичный прибор с диапазоном, обеспечивающим требования подп. 6.4.4.

Ламинатор 11, выполненный из листовой жаростойкой стали в форме конуса с верхним диаметром не более 78 мм, нижним - не более 11 мм и длиной (500 ± 5) мм, служит для стабилизации воздушного потока в реакционной камере.

Для измерения температуры при испытании материалов и калибровки установки используют термоэлектрические преобразователи типа ТХА с диаметром термоэлектрода не более 0,5 мм, изолированный спай с диапазоном измерения 0...800 °С, не более 2-го класса точности. Термоэлектрические преобразователи должны иметь защитный кожух из нержавеющей стали диаметром (1,6 ± 0,1) мм.

Термоэлектрический преобразователь 9 служит для измерения температуры образца и расположен таким образом, чтобы обеспечивался плотный контакт с дном и стенкой контейнера. Термоэлектрический преобразователь 10 служит для контроля и регулирования температуры печи и расположен внутри реакционной камеры на расстоянии (140 ± 5) мм от верхнего края камеры и (5 ± 1) мм от стенки камеры. Погрешность измерения регулирующего и регистрирующего температуру приборов не должна превышать 0,5 %.

Для определения массы образцов используются весы 12 с диапазоном измерения 0 - 1000 г, не более III (среднего) класса точности.

4.2. Кроме установки при испытаниях применяют следующее оборудование:

· прибор для регулирования и регистрации температуры с диапазоном измерения 0 - 800 °С, не более 0,5 класса точности;

· устройство для измерения времени (секундомер) с диапазоном измерения 0 - 60 мин и ценой деления 0,2 с;

· компрессор с подачей воздуха до 40 л⋅ч-1, который подсоединяется гибким шлангом к газовой горелке через устройство, регулирующее расход воздуха*;

________

*В качестве устройства, регулирующего расход воздуха, может использоваться расходомер типа ротаметр или аналогичный прибор с диапазоном, обеспечивающим требования подп. 6.4.4.

· зеркало, используемое для наблюдения за поведением образца в процессе испытания;

· шаблоны, которые применяются для определения расстояния от нижнего края горелки до поверхности образца и для центровки контейнера внутри камеры;

· барометр с диапазоном измерения 600 - 800 мм рт.ст. и ценой деления 1 мм рт.ст., применяемый для измерения атмосферного давления;

· гигрометр с диапазоном измерения 20 - 93 % (15 - 40 °С) и ценой деления 0,2 (°С), который используют для измерения влажности воздуха.

5. ОБРАЗЦЫ ДЛЯ ИСПЫТАНИЙ

5.1. Для испытания одного вида исследуемого вещества (материала) в целях определения температуры воспламенения изготавливают 10 - 15 образцов массой по (3,0 ± 0,1) г.

5.2. Пленочные и листовые материалы набирают в стопку, накладывая слои друг на друга до достижения указанной массы.

5.3. Для испытания по определению удельной массовой скорости выгорания одного вида материала изготавливают три образца размером 15×15 мм. Толщина образцов должна соответствовать толщине материала, применяемого в реальных условиях, но не более 10 мм. Если толщина материала составляет более 10 мм, необходимо срезать часть материала с нелицевой стороны.

5.4. Для сыпучих материалов используют поддон размером 15×15 мм и глубиной 10 мм, изготовленный из алюминиевой фольги (ГОСТ 745), толщиной не менее 0,2 мм. Поддон с испытываемым материалом помещается в контейнер держателя образца и заменяется между испытаниями.

5.5. Кровельные мастики, мастичные покрытия и лакокрасочные покрытия наносят на алюминиевую фольгу (толщина фольги не более 0,2 мм). Следует наносить не менее четырех слоев лакокрасочных покрытий с расходом каждого слоя в соответствии с технической документацией на материал. Масса фольги при расчетах не учитывается.

5.6. Образцы для испытаний кондиционируют при температуре (20 ± 5) °С и относительной влажности воздуха (65 ± 5) % до достижения постоянной массы, но не менее 72 ч.

5.7. Образцы должны иметь средние свойства исследуемого вещества (материала).

6. КАЛИБРОВКА УСТАНОВКИ

6.1. Калибровка установки должна проводиться в помещении при температуре (23 ± 5) °С и относительной влажности воздуха (50 ± 20) %.

6.2. Калибровку проводят ежегодно, а также после замены узлов или ремонта установки.

6.3. Калибровка установки заключается в проведении испытаний по определению температуры воспламенения стандартного образца - органического стекла (ГОСТ 10667), температура воспламенения которого составляет (265 ± 10) °С.

6.4. Последовательность операций при калибровке

6.4.1. Изготовить образцы органического стекла согласно п. 5.1.

6.4.2. Отрегулировать с помощью шаблонов положение контейнера с образцом внутри реакционной камеры, установить расстояние между нижним краем газовой горелки и поверхностью образца, равное (10 ± 1) мм, перевести горелку в положение «вне печи» и удалить образец из контейнера.

6.4.3. Включить вытяжную вентиляцию.

6.4.4. Отрегулировать подачу газа и воздуха, формируя пламя газовой горелки длиной (10 ± 2) мм.

6.4.5. Нагреть реакционную камеру до температуры 255 °С и убедиться в стабильности температурного режима. Стабилизацию считают достигнутой при условии обеспечения заданной температуры в течение не менее 5 мин. За температуру реакционной камеры (испытания) принимают показания термоэлектрического преобразователя, с помощью которого измеряют температуру образца.

6.4.6. Извлечь из камеры держатель с контейнером, поместить образец в контейнер (за время не более 15 с), зафиксировать контейнер в геометрическом центре рабочей зоны реакционной камеры, включить электропривод газовой горелки и зафиксировать время начала проведения испытания. Периодичность подвода газовой горелки к образцу должна составлять (10 ± 2) с.

6.4.7. Зафиксировать время воспламенения образца.

6.4.8. Нагреть реакционную камеру до температуры 275 °С, убедиться в стабильности температурного режима и повторить операции согласно подп. 6.4.6. Время проведения испытаний составляет 20 мин.

6.4.9. Зафиксировать отсутствие воспламенения образца.

6.4.10. Провести при каждом температурном режиме (подп. 6.4.5 и 6.4.8) еще по два испытания.

6.5. Соблюдение условий подп. 6.4.7 и 6.4.9 является положительным результатом калибровки, что означает пригодность установки к работе.

7. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

7.1. Определение температуры воспламенения твердых веществ и материалов

7.1.1. Испытания должны проводиться в помещении при температуре (23 ± 5) °С и относительной влажности воздуха (50 ± 20) %.

7.1.2. Образцы исследуемого материала должны быть изготовлены согласно пп. 5.1, 5.2, подготовку оборудования к работе следует провести согласно подп. 6.4.2 - 6.4.4*.

________

*При калибровке установки и проведении испытаний весы не используются.

7.1.3. Реакционную камеру следует нагреть до температуры начала разложения исследуемого материала или до 300 °С, убедиться в стабильности температурного режима и выполнить процедуры согласно подп. 6.4.6.

7.1.4. При воспламенении образца испытание останавливают, горелку переводят в положение «вне печи», контейнер с образцом извлекают из камеры, фиксируют в протоколе (см. приложение) температуру воспламенения и время ее достижения и проводят следующее испытание с новым образцом при меньшей температуре.

7.1.5. Если в течение 20 мин образец не воспламенится или ранее этого времени полностью прекратится дымовыделение, то испытание прекращают и в протоколе отмечают отказ.

7.1.6. Методом последовательных приближений, используя новые образцы и изменяя температуру реакционной камеры, определяют минимальную температуру образца, при которой за время выдержки в печи (не более 20 мин) образец воспламенится и будет гореть более 5 с после удаления газовой горелки. При температуре на 10 °С меньше образец не воспламенится.

7.1.7. За температуру воспламенения исследуемого вещества (материала) принимают среднее арифметическое значение двух температур, отличающихся не более чем на 10 °С, при одной из которых наблюдается воспламенение трех образцов, а при другой - три отказа. Полученное значение температуры округляют с точностью до 5 °С.

7.1.8. Сходимость метода при доверительной вероятности 95 % не должна превышать 7 °С.

7.1.9. Воспроизводимость метода при доверительной вероятности 95 % не должна превышать 20 °С.

7.2. Определение удельной массовой скорости выгорания твердых веществ и материалов

7.2.1. Испытания должны проводиться в помещении при температуре (23 ± 5) °С и относительной влажности воздуха (50 ± 20) %.

7.2.2. Следует изготовить образцы исследуемого материала согласно пп. 5.3 - 5.5, затем включить весы, проконтролировать взаимное расположение контейнера с образцом и коромысла на рабочей поверхности весов и выполнить процедуры по подготовке оборудования к работе согласно подп. 6.4.2 - 6.4.4*.

7.2.3. Нужно нагреть реакционную камеру до температуры воспламенения испытываемого материала и убедиться в стабильности температурного режима.

7.2.4. Следует извлечь из камеры держатель с контейнером, поместить образец в контейнер (за время не более 15 с), зафиксировать контейнер в геометрическом центре рабочей* зоны реакционной камеры с одновременной фиксацией коромысла на рабочей поверхности весов и включить электропривод газовой горелки.

________

*Калибровка установки при данном Методе испытаний не требуется.

7.2.5. Необходимо зафиксировать начальную массу образца (без учета массы коромысла и держателя образца с контейнером) и время начала проведения испытания.

7.2.6. В процессе проведения испытания регистрируют время воспламенения образца и потерю массы образца через фиксированный интервал времени (не более 10 с)*.

________

*Для большей точности получаемых результатов испытаний возможно уменьшение фиксированного интервала времени в зависимости от технических характеристик измерительного оборудования.

Окончанием опыта считается момент прекращения пламенного горения и/или тления, и изменения (потери) массы образца.

8. ОЦЕНКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

8.1. Для каждого интервала разложения образца вычисляют удельную массовую скорость выгорания образца Vm, кг/(м2⋅с), по формуле

|

Vm = (mi - mi-1)/s2(τi - τi-1), |

где mi - mi-1 - изменение массы образца в интервале его разложения, кг; s2 - площадь образца, м2; τi - τi-1 - интервал разложения, с.

Для каждого опыта вычисляют удельную массовую скорость выгорания во всем интервале разложения.

8.2. Среднее значение удельной массовой скорости выгорания трех испытанных образцов принимают за удельную массовую скорость выгорания материала.

8.3. Сходимость и воспроизводимость метода при доверительной вероятности 95 % не должна превышать 25 %.

9. ОФОРМЛЕНИЕ ПРОТОКОЛА ИСПЫТАНИЙ

В протоколе испытаний (см. приложение) приводят следующие сведения:

- наименование испытательной лаборатории;

- наименование и адрес заказчика, изготовителя (поставщика) материала;

- условия в помещении (температура, °С; относительная влажность, %, атмосферное давление, кПа);

- описание материала или изделия, техническую документацию, торговую марку;

- состав, толщину, плотность, массу и способ изготовления образцов;

- толщину и характеристику материала каждого слоя - для многослойных материалов;

- параметры, регистрируемые при испытаниях:

численное значение температуры воспламенения материала;

численное значение удельной массовой скорости выгорания материала;

- данные дополнительных наблюдений (поведение материала при испытаниях);

- исполнителей.

10. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

Помещение, в котором проводят испытания, должно быть оборудовано приточно-вытяжной вентиляцией. Рабочее место оператора должно удовлетворять требованиям электробезопасности по ГОСТ Р 12.1.019 и санитарно-гигиеническим требованиям по ГОСТ 12.1.005. Лица, допущенные в установленном порядке к испытаниям, должны быть ознакомлены с техническим описанием и инструкцией по эксплуатации испытательного и измерительного оборудования.

ПРИЛОЖЕНИЕ

(рекомендуемое)

|

Наименование организации, выполняющей испытания ПРОТОКОЛ

№ ___ от «__» _________ г. 1. Заказчик (изготовитель). 2. Наименование материала (марка, ГОСТ, ТУ и т. д.). 3. Характеристики материала (плотность, толщина, состав, количество слоев, цвет). 4. Условия в помещении (температура, °С; относительная влажность, %; атмосферное давление, кПа). 5. Наименование методики испытаний. 6. Испытательное и измерительное оборудование (заводской номер, марка, свидетельство о поверке, диапазон измерения, срок действия). 7. Температура воспламенения образца Тв, °С. 8. Площадь образца, м2. Экспериментальные данные

Температура в печи, °С. Время воспламенения образца, с: опыт № 1 ______, опыт № 2 ______опыт № 3______. Удельная массовая скорость выгорания Vm, кг/(м2⋅с). Примечание Исполнители |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||