РЕКОМЕНДАЦИЯ

ГОСУДАРСТВЕННАЯ СИСТЕМА ОБЕСПЕЧЕНИЯ

ЕДИНСТВА ИЗМЕРЕНИЙ

МИКРОМЕТРЫ НАСТОЛЬНЫЕ

СО СТРЕЛОЧНЫМ ОТСЧЕТНЫМ

УСТРОЙСТВОМ. МЕТОДИКА ПОВЕРКИ

МИ 2087-90

Дата введения 01.03.91

Настоящая рекомендация распространяется на настольные микрометры о диапазоном измерения до 10 мм, оснащенные стрелочным отсчетным устройством с ценой деления 0,001 мм (далее - микрометр), и устанавливает методику их первичной и периодической поверок.

СОДЕРЖАНИЕ

1. ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИ

1.1. При проведении поверят должны быть выполнены следующие операции к применены средства поверки с характерно тиками, указанными в табл. 1.

|

Наименование операции |

Номер пункта рекомендации |

Наименование образцового средства измерения или вспомогательного средства поверки |

Проведение операции при |

|

|

первичной поверке |

периодической поверке |

|||

|

Внешний осмотр |

- |

Да |

Да |

|

|

Опробование |

- |

Да |

Да |

|

|

Определение метрологических характеристик |

- |

|

|

|

|

Определение шероховатости измерительных поверхностей наконечников |

Образцы шероховатости по ГОСТ 9378 с шероховатостью Ra = 0,08 мкм и Ra = 0,04 мкм |

Да |

Нет |

|

|

Определенна расстояния «а» от стебля для измерительной кромки барабана микрометрической головки |

Щуп толщиной 0,45 мм по ТУ 2.034.225 |

Да |

Нет |

|

|

Определение расстояния от торца конической части барабана до ближайшего края штриха шкалы стебля |

- |

Да |

Да |

|

|

Определение измерительного усилия и его колебания |

Циферблатные весы с ценой деления 5 Г по ГОСТ 23711; стойка типа С-II-28-125×125 по ГОСТ 10197; приспособление (приложение 2); плита поверочная размером 400×400 мм по ГОСТ 10905 |

Да |

Да |

|

|

Определения общего хода измерительного стержня отсчетного устройства |

Плоскопараллельные концевые меры длины класса точности 3 по ГОСТ 9038 |

Да |

Нет |

|

|

Определение изменения показаний микрометра при нажиме на измерительные стержни в направлении, перпендикулярном к оси |

Граммометр 50 - 300 по ТУ 2.25-02.021301 |

Да |

Да |

|

|

Определение отклонения от плоскостности измерительных поверхностей тарельчатых наконечников |

Стеклянная пластина (приложение 1) |

Да |

Да |

|

|

Определение несовпадений верхних кромок измельчительных наконечников |

Инструментальный микроскоп по ГОСТ 8074 |

Да |

Да |

|

|

Определение отклонения от параллельности измерительных поверхностей наконечников |

Стеклянная пластина (приложение 1); проволочка Ø 0,5 - 2 мм типа II класса точности 0 по ГОСТ 2475 |

Да |

Да |

|

|

Определение погрешности и размаха показаний отсчетного устройства |

Плоскопараллельные концевые меры длины класса точности I по ГОСТ 9038 или 3 разряда по МИ 1604 |

Да |

Да |

|

|

Определение погрешности микрометров |

Плоскопараллельные концевые меры длины класса точности 2 по ГОСТ 9038 или 4 разряда по МИ 1604 |

Да |

Да |

|

Примечания:

1. Допускается применение средств, не приведенных в таблице, но удовлетворяющих по точности требованиям настоящей рекомендации.

2. При получении отрицательного результата при пропадании любой из операций по табл. 1, поверку микрометра допускается прекратить.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. При подготовке к проведению поверки следует соблюдать правила пожарной безопасности, установленные в ГОСТ 12.3.002.

3. УСЛОВИЯ ПОВЕРКИ И ПОДГОТОВКА К НЕЙ

3.1. При проведении поверки по пп. 4.3.9 - 4.3.11 температура помещения, в котором проводят поверку, должна быть (20 ± 3) °С;

по остальным пунктам - (20 ± 5) °С и относительной влажности до 80 %.

3.2. Микрометры и средства поверки должны быть подготовлены к работе в соответствии о технической документацией на них.

3.3. Микрометры должны быть выдержаны в помещении, где проводят поверку, на металлической плите не менее 1 ч или в открытых футлярах не менее 3 ч.

3.4. При поверке микрометр следует брать при помощи теплоизолирующей салфетки; плоскопараллельные концевые меры длины (далее, концевые меры) также следует брать при помощи теплоизолирующей салфетки.

4. ПРОВЕДЕНИЕ ПОВЕРКИ

4.1. Внешний осмотр

При внешнем осмотре должно быть установлено, что поверхности, на которых нанесены штрихи и цифры неблестящие, штрихи и цифры контрастные; стекло, закрывающее отсчетное устройство, чистое, прозрачное, не имеет дефектов, препятствующих отсчету показаний или ухудшающих внешний вид микрометра; комплектность соответствует технической документации на микрометры.

Кроме того, должно быть установлено:

наличие твердого сплава на плоских измерительных поверхностях цилиндрических наконечников, механизма установки на нуль отсчетного устройства, отопорного устройства микрометрического винта, шкал на стебле и барабане, противокоррозионного покрытия;

отсутствие механических повреждений на измерительных и других наружных поверхностях деталей, влияющих на эксплуатационные качества микрометров, зазубрин и протезов на кромке конической части барабана.

4.2. Опробование

При опробовании микрометрической головки микрометра проверяют: плавность перемещения барабана микрометрической головки вдоль стебля; отсутствие вращения измерительного стержня и указателя шкалы, плавность перемещения и предел регулирования механизма установки на нуль отсчетного устройства - предел регулирования проверяют поворотом шкалы относительного указателя не менее чем на 10 делений; указатели пределов поля допуска должны плавно перемещаться и не сбиваться во время работы.

4.3. Определение метрологических характеристик

4.3.1. Шероховатость измерительных поверхностей наконечников отсчетного устройства и микрометрической головки определяют сравнением с образами шероховатости поверхности.

Параметр шероховатости измерительных поверхностей наконечников, оснащенных твердым сплавом, должен быть Ra ≤ 0,08 мкм, не оснащенных твердым сплавом - Ra ≤ 0,04 мкм.

4.3.2. Расстояние «а» (см. черт.) от стебля до измерительной кромки барабана микрометрической головки контролируют щупом толщиной 0,45 мм в четырех положениях барабана (через четверть оборота). Щуп накладывают на стебель у продольного штриха до контакта с торцем конической части барабана (см. черт.). В каждом из четырех положений барабана кромка барабана не должна быть выше щупа.

4.3.3. Расстояние от торца конической части барабана до ближайшего края штриха стебля определяют, установив микрометр на нуль. При этом совмещают нулевой штрих барабана с продольным штрихом стебля и стрелку отсчетного устройства с нулевым делением шкалы. Штрих шкалы стебля должен быть виден целиком. Если торец барабана не доходит до штриха, то смещение определяют, подводя торец барабана до совмещения с правым краем штриха шкалы стебля. отсчет производят по шкале барабана. Смещение не должно превышать 10 делений шкалы барабана.

4.3.4. Измерительное усилие и его колебание определяют при двух крайних положениях измерительного стержня отсчетного устройства. Приспособление 3 закрепляют в кронштейне стойки 4 (приложение 2).

Сферический наконечник вертикального плеча рычага 2 вводят в контакт с измерительным наконечником отсчетного устройства. Наконечник горизонтального плеча контактирует с верхней поверхностью чашки весов. Перемещая микрометр по плите в направлении параллельном оси измерительного стержня, определяют измерительное усилие по показателю весов при наибольших «минусовом» и «плюсовом» отклонениях стрелки. Наибольшее из показаний весов принимают за измерительное усилие микрометра. Колебание измерительного усилия определяют как разность значений измерительного усилия, полученных при двух отсчетах.

Измерительное усилие микрометров типа МН-1 должно быть не менее (50 ± 20) сН, колебание измерительного усилия - не более 30 сН, для микрометров типа МН-2 - (200 ± 50) сН и 40 сН соответственно.

4.3.5. Общий ход измерительного стержня отсчетного устройства определяют при сведенных измерительных наконечниках. Стрелку отсчетного устройства совмещают с делением шкалы, советующими наибольшему показанию. Отводит арретиром измерительный стержень и вводят в концевую меру размером 0,5 мм между измерительными поверхностями наконечниками.

4.3.6. Измерение показаний микрометра при нажиме с усилием 1Н на измерительные стержни микрометрической головки и отсчетного устройства в направлении перпендикулярном оси определяют граммометром. При этом между измерительными стержнями устанавливают на нуль. Нажимая наконечником граммометра последовательно с 4-х взаимно перпендикулярных сторон на измерительный стержень, наблюдают за стрелкой отсчетного устройства прибора.

Измерение положения стрелки на должно превышать ½ деления шкалы отсчетного устройства.

4.3.7. Отключение от плоскостности измерительных поверхностей тарельчатых наконечников определяют интерференционном методом при помощи стеклянной пластины.

Пластину накладывают на поверяемую поверхность и легким нажимом добиваются такого контакта, при котором наблюдалось бы наименьшее число интерференционных полос (колец). Отклонение от плоскостности определяют по числу наблюдаемых интерференционных полос (колец). Одну полосу принимают равной 0,3 мкм.

Отклонение от плоскости не должно превышать одной интерференционной полосы.

4.3.8. Несовпадение верхних кромок измерительных наконечников определяют при помощи микроскопа. Микрометр устанавливают в горизонтальное положение (при этом рабочая плоскость столика для установки деталей находит в вертикальном положении). Измерительные наконечники устанавливают маркировкой вверх. Несовпадение верхних кромок измерительных наконечников не должно превышать 0,02 мм.

4.3.9. Отклонение от параллельности измерительных поверхностей наконечников определяют интерференционным методом с помощью стеклянной плоскости (приложение 1). Пластину помещают между измерительными поверхностями наконечников, приводят с ними в контакт с легким нажимом и добиваются такого положения, при котором появляется наименьшая сумма интерференционных полос на обеих измерительных поверхностях. При этом стрелка отсчетного устройства должна находится на нулевом делении шкалы. Подсчитывают сумму интерференционных полос.

Отклонение от параллельности измерительных поверхностей наконечников с ножевидной измерительной поверхностью определяют при помощи проволочки. Проволочку помещают между наконечниками в их среднем сечении. При этом стрелка отсчетного устройства находится на нулевом или на другом каком-либо делении шкалы. Смещая проволочку на край наконечников, не поворачивая её вокруг оси, наблюдают за отклонением стрелки отсчетного устройства. Отклонение от параллельности измерительных наконечников определяют как разность отсчетов, соответствующих от параллельности двум крайним положениям проволочки Определение отклонения от параллельности производят при свободном и закрепленном барабане.

Отклонение измерительных поверхностей наконечников от параллельности не должно превышать 0,5 мкм.

4.3.10. Погрешность отсчетного устройства определяют по концевым мерам длины. Концевую меру длины размером 1,05 мм помещают между измерительными поверхностями наконечников. Вращая барабан микрометрической головки, устанавливают стрелку отсчетного устройства на нулевое деление шкалы. В этом положении закрепляют микрометрический винт стопорным устройством. Если стопорение вызовет некоторое смещение нулевой установки, то следует снова установить стрелку отсчетного устройства на нулевое деление шкалы винтом механизма установки прибора на нуль. После этого, удалив концевую меру 1,05 мм, последовательно помещают на её место меры 1,06 мм; 1,07; 1,08; 1,09; 1,10 мм для проверки прибора в точках плюсовой части шкалы и концевые меры 1,04; 1,03; 1,02; 1,01; 1,00 мм - для проверки отсчетного устройства в точках минусовой части шкалы.

Примечание. Допускается применение концевых мер длины иного номинального размера с интервалом номинальных размеров между ними 0,01 мм. Определение погрешности отсчетного устройства в указанных точках производят при среднем положении механизма установки на нуль. В крайних положениях механизма установки устройства на нуль определение погрешности показаний производится только на крайних точках.

Погрешность отсчетного устройства на всем диапазоне измерения при любом положении механизма установки отсчетного устройства на нуль в пределах регулирования не должна превышать ±0,5 мкм.

Одновременно с определением погрешности отсчетного устройства определяют и размах показаний путем десятикратного арретирования измерительного наконечника при трех положениях стрелки: в середине шкалы и в двух крайних её положениях. После каждого арретирования производят отсчет по шкале. Разность между наибольшим и наименьшим показаниями при каждом из трех положений стрелки принимают за размах показаний.

Наиболее из трех полученных значение размаха показаний не должно превышать 0,25 мкм.

4.3.11. Погрешность микрометров, включая погрешность отсчетного устройства, определяют в 7 - 8 точках шкалы микрометрической головки и в точках, соответствующих отметкам ±0,02 мм шкалы отсчетного устройства, с помощью концевых мер с рекомендуемыми номинальными размерами, указанными в табл. 2. Отсчет показаний производят по шкале отсчетного устройства.

|

Проверяемая отметка шкалы отсчетного устройства |

Номинальный размер концевых мер длины |

Показания, устанавливаемые по микрометрической головке |

|

0 |

0 |

0 |

|

+0,02 |

0,12 |

0,10 |

|

+0,02 |

0,5 |

0,48 |

|

+0,02 |

1,24 |

1,22 |

|

+0,02 |

1.8 |

1,78 |

|

-0,02 |

3,0 |

3,02 |

|

-0,02 |

5,0 |

5,02 |

|

-0,02 |

8,0 |

8,02 |

|

0 |

10,0 |

10,0 |

Погрешность микрометров допускается определять в любых других точках при условии, что проверкой будет равномерно охвачен диапазон измерения микрометрического винта.

За погрешность микрометра в каждой поверяемой точке принимается разность между показаниями микрометра и действительными значениями концевой меры. Наибольшая погрешность микрометра не должна превышать ±2.

5. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

5.1. Положительные результаты первичной поверки микрометров предприятие-изготовитель оформляет отметкой в паспорте, заверенной поверителем.

5.2. На микрометры, признанные годными при государственной периодической поверке, выдают свидетельство по форме установленной Госстандартом СССР.

5.3. Положительные результаты периодической ведомственной поверки оформляют отметкой в документе, составленном ведомственной метрологической службой.

5.4. Микрометры, не соответствующие требованиям настоящей рекомендации бракуют и к применению не допускают, при этом в паспорте производят запись о непригодности микрометров.

Кроме того, выдают извещение о непригодности и изъятии из обращении и применения микрометров с указанием причин. Свидетельство аннулируют.

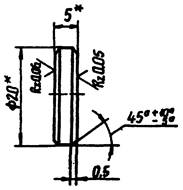

ПРИЛОЖЕНИЕ 1

1. *Размер для оправок

2. Технические требования по ГОСТ 2923 - для ПИ-60 класса точности 1

ПРИЛОЖЕНИЕ 2

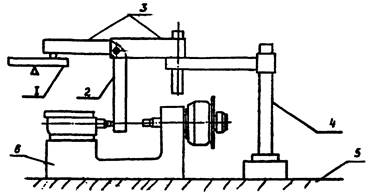

СХЕМА ОПРЕДЕЛЕНИЯ ИЗМЕРИТЕЛЬНОГО УСИЛИЯ

1 - чаша весов; 2 - угловой рычаг; 3 - приспособление; 4 - стойка с кронштейном; 5 - плита; 6 - настольный микрометр

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАНА И ВНЕСЕНА ВНИИизмерения Министерства станкостроительной и инструментальной промышленности

ИСПОЛНИТЕЛИ:

Шабалина М.Б. канд. техн. наук (руководитель темы); Филатова В.А.

2. УТВЕРЖДЕНА НПО «ВНИИМ им. Д.И. Менделеева»

3. ЗАРЕГИСТРИРОВАНА ВНИИМС

4. Взамен МУ № 313

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на которая дана ссылка |

Номер пункта, подпункта |

|

ГОСТ 2923-75 Е |

Приложение 1 |

|

ГОСТ 9378-75 |

|

|

ГОСТ 23711-79 |

|

|

ТУ 2.034.225-87 |

|

|

ТУ 2.25-02.021301-78 |

|

Примечание. Настольные микрометры выпускалось Ленинградским инструментальным заводом по ГОСТ 10388-81, отмененному с 01.01.89. Рекомендация предназначена для поверки настольных микрометров, находившихся в обращении.