Методическая документация в строительстве

ЗАО «ЦНИИОМТП»

ПРОЕКТ ПРОИЗВОДСТВА РАБОТ.

БЕТОНИРОВАНИЕ ЖЕЛЕЗОБЕТОННЫХ

КОНСТРУКЦИЙ ЗДАНИЯ (СООРУЖЕНИЯ)

С ПРИМЕНЕНИЕМ БЕТОНОНАСОСОВ

МДС 12-65.2014

Москва 2014

В документе содержатся рекомендации и методический пример по составлению проекта производства работ на бетонирование железобетонных конструкций здания (сооружения) с применением бетононасосов (автобетононасосов, стационарных, прицепных).

Рассматриваются бетоноукладочные работы традиционным (гравитационным) способом укладки бетонной смеси, а также напорная укладка бетонной смеси методом напорного бетонирования.

Проект производства работ составлен в соответствии требованиями МДС 12-46.2008.

Документ предназначен для строительно-монтажных организаций, разрабатывающих проекты производства работ и выполняющих бетонирование железобетонных конструкций.

Проект производства работ разработан сотрудниками ЦНИИОМТП (отв. исполнитель канд. тех. наук Корытов Ю.А).

СОДЕРЖАНИЕ

Введение

Бетонирование железобетонных конструкций (несущего каркаса) здания (сооружения) включает (в общем случае) приготовление и доставку бетонной смеси, укладку ее в опалубку с вмонтированной арматурой, уплотнение и создание необходимых условий для твердения бетона (уход за бетоном). Бетонирование при этом выполняется с применением бетононасосов (автобетононасосов, стационарных, прицепных), бункеров-бадей и лотков, транспортеров.

Наиболее широко применяются бетононасосы. При этом может осуществляться как традиционное (гравитационное, безнапорное), так и напорное бетонирование. При напорном бетонировании гидродинамическое давление бетонной смеси, создается бетононасосом и высотой слоя бетонной смеси в бетонируемой конструкции. Напорное бетонирование исключает (или сокращает) необходимость вибрационного уплотнения бетонной смеси, сохраняя ее заданное качество. Напорное бетонирование особенно эффективно для сложных пространственных конструкций с насыщенной арматурой.

Бетонирование относится к сложным, ответственным и потенциально опасным строительным работам, поэтому производится по проектам производства работ. От проекта производства работ во многом зависит безопасность эксплуатации бетоноукладочного комплекса машин (автобетоносмесителя, автобетононасоса, бетононасоса с автономной распределительной стрелой).

Проект производства работ содержит полный состав и объем сведений, необходимых для безопасного производства бетонных работ на требуемом уровне качества. Проект производства работ обеспечивает:

- соответствие применяемого бетоноукладочного комплекса машин требованиям и условиям бетонных работ;

- организацию участка производства работ (ограждение и знаки безопасности, места складирования арматуры и опалубки, расстановка временных зданий и сооружений, подъездные пути и т.п.);

- мероприятия по обеспечению безопасной эксплуатации бетоноукладочного комплекса машин;

- качество бетонных работ.

Настоящий проект является типовым проектом производства работ. Проект может быть применен напрямую или откорректирован с учетом местных условий, с внесением в него минимальных изменений и дополнений.

Настоящий проект распространяется на всесезонное бетонирование подземной и надземной частей железобетонной конструкции здания (сооружения) традиционным и напорным методом бетонирования, с применением автобетононасоса (бетононасоса с распределительной стрелой) и автобетоносмесителя. Проект применяется в строительстве, при реконструкции и капитальном ремонте зданий и сооружений.

Изложение и оформление проекта производства работ выполнено с учетом требований РД-11-06-2007 и МДС 12-46.2008.

Проект производства работ согласовывают и утверждают в строительной организации согласно установленном в ней порядке.

Проект предназначен для оказания помощи инженерно-техническим работникам проектных, проектно-технологических и строительных организаций при разработке проекта производства работ на бетонирование с применением бетононасосов.

1 Общие положения

1.1 Бетонирование железобетонной конструкции рассматривается на примере здания средней школы на 450 учащихся (18 классов по 25 учащихся).

Проект производства работ разрабатывается на основании исходных данных, основными из которых являются проектная документация (рабочие чертежи здания) и проект организации строительства. Проект производства работ следует использовать вместе с этими документами.

1.2 Здание расположено в районе плотной городской застройки. Ближайшие здания: жилое 9-ти этажное, нежилое здание переменной этажности (6 - 7 этажей), административное 14-ти этажное здание. Ближайшее к обрезу фундамента школы - нежилое здание, находится на расстоянии 12 м.

1.3 Здание школы высотой 23 м - четырехэтажное с подвальным и техническим этажами под всем зданием сложной в плане формы. Высота подвала 3 м, типового этажа - 4,2 м, технического - 2,1 м. Каркас здания возводится из монолитного железобетона. Основными горизонтальными элементами каркаса являются с монолитные перекрытия по железобетонным балкам в перекрестных направлениях. Основными вертикальными элементами каркаса являются монолитные колонны сечением 400×400 мм, стены лестничных клеток, шахта лифта. Шаг колонн комбинированный: 4,3×7,5 м и 7,5×6,0 м. Устойчивость и пространственная жесткость здания обеспечивается совместной работой вертикальных и горизонтальных элементов каркаса.

За относительную отметку ±0,0 принята отметка пола первого этажа, соответствующая абсолютной отметке 150 м на генплане.

1.4 Фундаменты под несущие вертикальные конструкции - две сплошные железобетонные плиты толщиной 500 мм на бетонной подготовке толщиной 100 мм. Стены подвала - несущие, из монолитного железобетона толщиной 250 мм. Крыльцо, пандусы - монолитные железобетонные, опираются на сборные бетонные фундаментные блоки. Перекрытия - сплошные монолитные железобетонные плиты толщиной 200 мм по монолитным балкам сечением 300×500 мм. Над спортзалом и актовым залом - монолитные железобетонные перекрытия толщиной 200 мм по монолитным балкам сечением 400×1000 мм и 200×400 мм. Наружные стены - из глиняного кирпича толщиной 250 мм с вентилируемым фасадом. Лестницы - монолитные лестничные марши по монолитным лестничным площадкам, опирающимся на монолитные железобетонные стены толщиной 200 мм.

1.5 Бетон плотностью 2500 кг/м3, класса по прочности на сжатие В25, марки W4 по водонепроницаемости и F75 по морозоустойчивости. Арматура - стержневая, горячекатаная, периодического профиля класса А500С (СТО АСЧМ 7-93) и гладкая А240 (ГОСТ 5781-82). Устойчивость и прочность каркаса здания на стадиях производства работ обеспечена проектными решениями в соответствии СП 49.13330.2010 и СНиП 12-04-2002. Часть 2.

1.6 Работы производятся с применением башенного крана типа «Potain MDT98» и бетоноукладочного комплекса машин: автобетононасоса типа СБ-170-1 (СБ-126Б-1, «Штеттер»), бетононасоса стационарного типа СБ-161 (СБ-85, СБ-95) с бетоноводом и автобетоносмесителя типа СБ-159Б (СБ-172А).

В состав бетонных работ входят работы по устройству основных железобетонных элементов здания: фундаментной плиты, колонн и пилонов, стен, перекрытий, лестничных площадок и маршей, лифтовых шахт.

1.7 Работы выполняются непрерывно, как правило, дневными захватками, в последовательности «снизу-вверх», начиная с подземной части (с учетом технологических швов, указанных в рабочих чертежах), то есть с подвального этажа, затем - с первого по четвертый и заканчивая техническим этажом. В связи со сложностью конфигурации здания в плане и относительно большой его протяженностью, работы производятся одновременно в нескольких направлениях, совмещая опалубочные, арматурные и бетонные работы.

Бетонирование производится в основном традиционным (гравитационным) способом, рассматриваются также особенности напорного бетонирования.

1.8 Фундаментная плита сооружается в котловане с естественными откосами с отметки - 3,8 м. Под фундаментную плиту выполняется бетонная подготовка из бетона класса В 7,5 толщиной 100 мм.

1.9 Гидроизоляция стен подвального этажа, соприкасающихся с грунтом, производится с применением гидроизоляционных материалов, например, «Технопласта» ЭПП-4,0, а теплоизоляция - плитами «Пеноплекс-35» толщиной 50 мм.

Обратная засыпка пазух осуществляется после устройства подготовки под пол и устройства перекрытия подвального этажа.

При разработке проекта использованы нормативно-технические документы, основные из которых указаны в разделе 2.

2 Нормативно-технические документы

|

Свод правил. Решения по охране труда и промышленной безопасности в ПОС и ППР |

|

|

СП 28.13330.2010 |

СНиП 2.03.11-85 Защита строительных конструкций от коррозии |

|

(СНиП 12-01-2004) Организация строительства |

|

|

СП 49.13330.2010 |

(СНиП 12-03-2001) Безопасность труда в строительстве. Часть 1. Общие требования |

|

(СНиП 52-01-2003). Бетонные и железобетонные конструкции. Основные положения |

|

|

СП 70.13330.2011 |

(СНиП 3.03.01-87). Несущие и ограждающие конструкции |

|

Безопасность труда в строительстве. Часть 2. Строительное производство |

|

|

Смеси бетонные. Технические условия |

|

|

Бетоны. Правила контроля прочности. |

|

|

Бетоны. Методы определения прочности по контрольным образцам |

|

|

Бетоны. Определение прочности механическими методами неразрушающего контроля |

|

|

Бетоны. Ультразвуковой метод определения прочности |

|

|

Добавки для бетонов и строительных растворов. Общие технические условия |

|

|

Сталь горячекатаная для армирования железобетонных конструкций. Технические условия |

|

|

ГОСТ 10884-04 |

Сталь арматурная термомеханически упрочненная для железобетонных конструкций. Технические условия |

|

Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры |

|

|

Сетки сварные для железобетонных конструкций. Технические условия |

|

|

Сетки сварные для железобетонных конструкций и изделий. Общие технические условия |

|

|

Прокат арматурный свариваемый периодического профиля классов А500С и В500С для армирования для железобетонных конструкций. Технические условия |

|

|

Опалубка. Общие технические условия |

|

|

Опалубка для возведения монолитных и железобетонных конструкций. Классификация и общие технические требования |

|

|

Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления |

|

|

Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений параметров зданий и сооружений |

|

|

Защита бетонных и железобетонных конструкций от коррозии |

|

|

ССБТ. Строительство. Нормы освещения строительных площадок |

|

|

ССБТ. Цвета сигнальные, знаки безопасности и разметка сигнальная Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний |

|

|

ССБТ. Строительство. Ограждения предохранительные инвентарные. Общие технические условия |

|

|

Ограждения инвентарные строительных площадок и участков производства строительно-монтажных работ. Технические условия |

|

|

Проект организации строительства, проект организации работ по сносу (демонтажу), проект производства работ. Разработка и оформление |

3 Организация и технология бетонных работ

3.1 Подготовительные работы

3.1.1 До начала бетонных работ должны быть закончены и приняты по акту земляные работы по устройству котлована, выполнены песчано-щебеночное основание и бетонная подготовка толщиной 100 мм, произведена геодезическая разбивка осей и разметка положения фундаментной плиты. На поверхность бетонной подготовки наносят краской риски, определяющие положение рабочей плоскости щитов опалубки.

3.1.2 Выполняются подготовительные работы к устройству опалубки и монтажу арматуры. Оформляется журнал бетонных работ. Подготавливается резервный фронт работ по укладке бетонной смеси, выгружаемой из автобетоносмесителя, на случай аварийной остановки автобетононасоса. Формируется бригада рабочих для обслуживания машин бетоноукладочного комплекса, для подготовки стоянок автобетоносмесителя и автобетононасоса, для промывки от бетона рабочих органов и бетоновода, устранения пробок и других вспомогательных работ.

3.1.3 До начала бетонных работ должны быть закончены согласно стройгенплана работы по обустройству строительной площадки:

- устроено временное сетчатое ограждение высотой 2 м (с воротами для въезда и выезда автотранспорта) на бетонных блоках типа ФСБ, устанавливаемых без разрытия грунта;

- выставлены дорожные знаки в соответствии с правилами организации движения, знаки предупреждения и опасности;

- снесены существующие строения, предусмотренные стройгенпланом;

- выполнена расчистка и планировка территории стройплощадки.

На выезде из стройплощадки организуется пункт мойки колес автомобилей и стрелового самоходного крана. Мойка колес производится с помощью моечной машины. Загрязнение улиц города грунтом и строительным мусором должно быть исключено.

Прокладываются временные автомобильные дороги из дорожных плит типа «ПДП» толщиной 17 см по песчаной подготовке толщиной 20 см. Обустраиваются полосы передвижения и стоянки стрелового самоходного крана типа КС-45717.

3.1.4 Монтируется согласно ПОС стационарный башенный кран типа «Potain MDT98» на собственных опорах, установленных на железнодорожных плитах. Вспомогательные монтажные (погрузочно-разгрузочные) работы предусмотрено вести с применением упомянутого стрелового крана.

Пути движения и площадки для стоянок автобетононасоса и автобетоносмесителя должны быть покрыты асфальтобетоном (если используется существующее покрытие) или из дорожных плит (3,0×1,75×0,175 или 6,0×1,75×0,14 м), уложенных на выровненную горизонтальную поверхность. Размер площадки - 24,0×16,0 м позволяет разместить автобетононасос и два автобетоносмесителя.

Площадка должна быть обеспечена оборудованием для промывочных работ и сбора отходов бетонной смеси: водой и цементом для затворения пусковой смеси (цементного теста), водой для промывочных работ, пыжами для прочистки бетоноводов. Под аутригеры автобетононасоса предусмотреть инвентарные подкладки.

3.1.5 На строительной площадке следует разместить и установить временные инвентарные здания типа «Универсал» в два этажа для бытового и производственного назначения.

3.1.6 Деревья, попадающие в зону застройки, вырубить согласно проекту. Деревья, не подлежащие вырубке или пересадке, обшить деревянными щитами (коробами) на высоту не менее 2,5 м. Вырубка и пересадка деревьев осуществляется в установленном порядке.

3.1.7 Организуются и обустраиваются площадки - временные склады для арматурных стержней, сеток и каркасов, деталей и элементов опалубки. Оборудуется склад хранения строительного инструмента, ручных машин, инвентаря и приспособлений для выполнения опалубочных, арматурных, бетонных работ.

3.1.8 Обеспечение пожаротушения - от пожарных гидрантов на существующей водопроводной сети в радиусе не более 150 м от стройплощадки. Стройплощадку оборудовать первичными средствами пожаротушения (противопожарные щиты, передвижные огнетушители ОП-100). Курение на стройплощадке - запретить.

3.1.9. Должна быть закончена согласно ПОС перекладка существующих инженерных коммуникаций, попадающих в зону застройки. Выполнено временное электроосвещение строительной площадки и рабочих мест. Электроснабжение - от существующей сети. На стройплощадке устанавливается временное распределительное устройство.

Временное водоснабжение обеспечивается от существующих сетей. Строительный водоотлив - из открытых зумпфов, с применением центробежных насосов производительностью не менее 100 м3 в сутки.

3.1.10 Обеспечение работ товарным бетоном осуществляется централизованно автобетоносмесителями. Подача бетона в опалубку предусматривается с помощью автобетононасоса (стационарного бетононасоса).

3.1.11 Вход на территорию стройплощадки для посторонних закрывается. Выставляются предупредительные знаки опасности. Появление посторонних на территории производства работ должно быть исключено.

Рабочая зона (а также подходы к ней) освобождается от посторонних строительных конструкций, материалов, механизмов и предметов.

3.1.12 Запуск и проверка работоспособности автобетононасоса производится по инструкции завода-изготовителя. Производится осмотр, проверка комплектности и подготовка к работе средств механизации и инструмента. Выполняется подготовка и комплектация опалубки, арматуры и материалов для бетонных работ. Организуется и контролируется бесперебойное получение с завода бетонной смеси в необходимом объеме и заданного качества.

3.2 Основные работы

3.2.1 Опалубочные работы

3.2.1.1 Опалубочные работы выполняются с применением инвентарной крупной и мелкой щитовой опалубки, в соответствии с требованиями СП 70.13330.2011 и ГОСТ 23478-79. Опалубка в отдельных случаях может быть изготовлена из щитов, собранных из досок толщиной не менее 40 мм. Смонтированная опалубка должна быть принята по акту на скрытые работы.

3.2.1.2 Опалубку для стен под прямым углом (в том числе, шахты лифта) собирают из щитов и панелей, рабочая площадь которых позволяет возводить стены на одном этаже. Панели крепят между собой с помощью стяжек и центрирующих замков. Для выверки и обеспечения проектного положения панели используют подкосы, винтовые пары которых позволяют регулировать установку панели в вертикальное положение. Монтаж опалубки стен (а затем и бетонирование) производится с инвентарных подмостей.

3.2.1.3 Для бетонирования фундаментной плиты используется нижний пояс опалубки для стен. Опалубка для колонн сечением 400×400 мм монтируется из четырех щитов с помощью винтовых стяжек. Вертикальность и устойчивость опалубки регулируется подкосами.

3.2.1.4 Сборка опалубки для лестничных площадок выполняется в следующей последовательности:

- две несущие рамы с помощью вставок-переходников соединяют в одну раму до требуемой по проекту высоты;

- с помощью крестовых связей из двух рам собирают пространственную конструкцию с четырьмя точками опоры;

- из двухрамной конструкции собирают пространственную конструкцию размером на лестничную площадку;

- на опоры рам укладывают продольные балки;

- на продольные балки укладывают поперечные балки е расстоянием между ними 275 мм;

- на поперечные балки укладывают ламинированную фанеру толщиной не менее 18 мм.

Требуемая горизонтальность палубы и проектная отметка нижней поверхности лестничной площадки достигается с помощью домкратов, которыми снабжены опоры несущей рамы. Опалубка для возведения лестничных маршей собирается из унифицированных щитов или может быть изготовлена из щитов, сколоченных из досок толщиной не менее 40 мм.

3.2.1.5 Опалубка для перекрытий монтируется из указанных выше инвентарных элементов таким же способом, что и для других железобетонных конструкций здания.

3.2.1.6 Демонтаж опалубки производится после достижения бетоном требуемой прочности согласно СП 70.13330.2011 по указанию производителя работ. Минимальная прочность бетона незагруженных конструкций после снятия опалубки должна быть: вертикальных, из условия сохранения формы 0,2 - 0,3 МПа,; горизонтальных и наклонных при пролете до 6 м - не менее 70 %, а свыше 6 м - не менее 80 % от проектной прочности.

3.2.1.7 После демонтажа инвентарной опалубки необходимо:

- очистить от налипшего бетона элементы опалубки и промыть их струей воды;

- произвести осмотр палубы для выявления трещин, заусенцев и местных дефектов глубиной более 2 мм;

- произвести осмотр несущих рам опалубки для выявления деформаций;

- проверить и смазать винтовые соединения и зажимные устройства;

- произвести сортировку элементов опалубки для следующего монтажа.

3.2.1.8 Перед каждым применении опалубки следует нанести на поверхность палубы антиадгезидную смазку (пленку). Расход смазки на 1 м2 фанерной опалубки составляет от 0,4 до 0,6 кг в зависимости от способа нанесения (пневматическим распылителем или кистью). Для смазки опалубки могут быть использованы смазки, состав которых приведен в таблице 3.1.

Таблица 3.1 - Смазки для опалубки

|

Смазки |

Компонент |

Состав по объему; % |

|

Эмульсионная |

масло (нигрол), мыло хозяйственное, вода |

15,0 1,0 84,0 |

|

Солидольная |

солидол, бензин, парафин |

20 50 30 |

3.2.2 Арматурные работы

3.2.2.1 Армирование железобетонных конструкций здания выполняется арматурными стержнями класса А500С с учетом требований ГОСТ 5781-82 и ГОСТ 10884-04.

Основные соединения арматурных стержней выполняются с помощью вязальной проволоки. В отдельных местах допускается применение ручной дуговой сварки точечными прихватками. Сварные соединения для стыковки рабочих стержней должны соответствовать ГОСТ 14098-91, а сварные арматурные сетки - ГОСТ 8478-81.

3.2.2.2 Схемы армирования железобетонных конструкций - согласно проектной документации.

Арматурные работы выполняются с соблюдением следующих требований:

- отсутствия ржавчины и грязи на арматуре;

- обеспечения проектного шага укладки арматуры;

- соблюдения последовательности укладки арматуры, обеспечивающей ее проектное положение и закрепление.

3.2.2.3 Требуемую проектом величину защитного слоя арматуры (15 мм) следует обеспечивать посредством установки под нижние стержни заранее изготовленных бетонных подкладок (сухарей) размером 100×100 мм и толщиной 15 мм. Применение прокладок из обрезков арматуры, деревянных брусков, щебня и т.п. не допускается. Отклонения от проектной толщины бетонного защитного слоя не должны превышать величин, приведенных в разделе 4.

3.2.2.4 Величина стыков арматуры внахлестку (без сварки) должна соответствовать не менее 30 диаметрам арматуры. Продольное смещение арматурных стержней при их установке должно соответствовать проектной величине. Для обеспечения проектного положения верхней арматуры используются фиксаторы Ф-1 по ГОСТ 5781-82 или поддерживающие каркасы.

3.2.2.5 Армирование плит перекрытий, лестничных площадок и других горизонтальных конструкций выполняется в следующем порядке:

- на палубе производят разбивку осей подставок;

- укладывают «сухари» для образования нижнего защитного слоя;

- по «сухарям» согласно проекту укладывают арматурные стержни продольной нижней арматуры;

- укладывают стержни поперечной нижней арматуры;

- соединяют рабочие стержни между собой и с выпусками арматуры путем вязки отожженой стальной проволокой диаметром 2,0 мм по ГОСТ 3282-74;

- устанавливают поддерживающие каркасы для верхних сварных арматурных сеток;

- укладывают верхние арматурные сетки;

- производят выверку установленной арматуры.

Армирование колонн, лестничных маршей и других вертикальных конструкций выполняется в целом в таком же порядке.

3.2.2.6 Смонтированная арматура должна быть закреплена от смещений и предохранена от повреждений, которые могут возникнуть при бетонировании. Приемка смонтированной арматуры может быть оформлена актом освидетельствования скрытых работ.

3.2.3 Бетоноукладочные работы

3.2.3.1 Бетонная смесь поступает на строительный объект, как правило, в автобетоносмесителях. Максимальное время транспортирования не должно превышать двух часов. Перед перекачкой в автобетононасос бетонную смесь необходимо перемешать в течение 3 минут при скорости вращения барабана 10 - 12 об./мин.

3.2.3.2 Перед запуском автобетононасоса следует смазать стенки бетоновода: нанести на них слой цементного раствора толщиной 3,0 ± 1,0 мм состава 1:2 (одна часть - цемент, две части - песок). Объем раствора определяется опытным путем для каждого данного бетоновода, с учетом его диаметра, длины и высоты. Средний расход раствора на каждый метр бетоновода составляет: для диаметра 150 мм - 0,006 м3, для диаметра 100 мм - 0,004 м3.

Приготовление цементного раствора объемом 0,3 м3, например, для смазки бетоновода диаметром 150 мм и длиной 50 м, производится по следующему рецепту: 87 кг цемента, 174 кг песка и 39 л воды.

3.2.3.3 Бетонирование производится после освидетельствования и приемки по акту установленной опалубки и смонтированной арматуры.

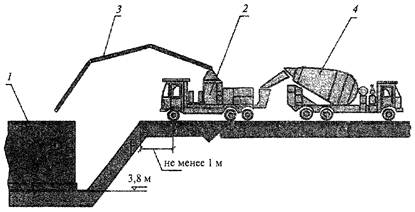

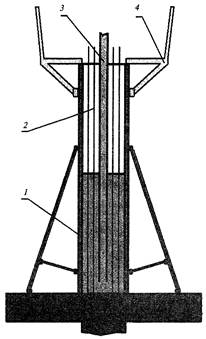

Схема бетонирования подземной части каркаса здания приведена на рисунке 1.

1 - подземная часть здания; 2 - автобетононасос;

3 - распределительная стрела автобетононасоса;

4 - автобетоносмеситель.

Рисунок 1 - Бетонирование подземной части здания

Подземная часть здания (1) бетонируется традиционным (безнапорным) методом с применением автобетононасоса (2) с распределительной стрелой (3). Подача бетонной смеси в бункер автобетононасоса осуществляется автобетоносмесителем (4).

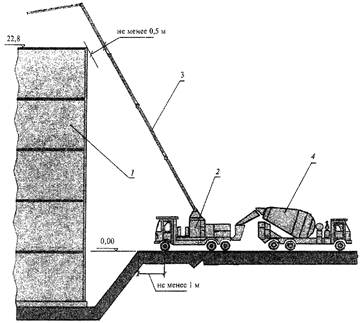

Схемы бетонирования надземной части каркаса здания приведена на рисунке 2.

Надземная часть здания (1) бетонируется традиционным (безнапорным) методом с применением автобетононасоса (2) с распределительной стрелой (3). Подача бетонной смеси в бункер автобетононасоса осуществляется автобетоносмесителем (4).

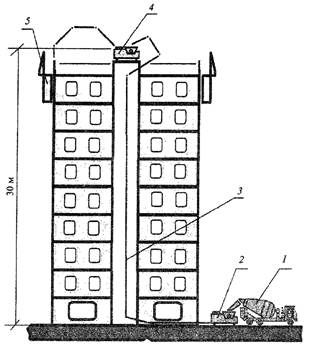

В случае возведения высотных зданий (зданий, высота которых превышает высоту подачи бетонной смеси автобетононасосом) бетонирование производится бетононасосами с распределительными стрелами, устанавливаемыми на горизонте работ. Одна из схем бетонирования надземной части высотного здания показана на рисунке 3.

Бетонная смесь загружается автобетоносмесителем (1) в бетононасос (2), подается им по бетоноводу (3) в бетононасос с распределительной стрелой (4), установленному на горизонте работ на ядре жесткости каркаса здания. Укладка бетонной смеси производится в скользящую опалубку (5).

1 - надземная часть здания; 2 - автобетононасос;

3 - распределительная стрела автобетононасоса;

4 - автобетоносмеситель.

Рисунок 2 - Бетонирование надземной части здания

3.2.3.4 Бетонная смесь подается рабочим непосредственно в опалубку с помощью рукояти (или троса), укрепленной на гибком шланге.

Высота свободного сбрасывания для высокоподвижных и самоуплотняющихся бетонных смесей в опалубку принимается не более 1 м.

Укладка бетонной смеси осуществляется способом «на себя», то есть от наиболее удаленной точки.

3.2.3.5 Подвижность бетонной смеси, измеренная по осадке стандартного конуса, должна быть в пределах 6 - 12 см.

Пластичность бетонной смеси, доставленной первым автобетоносмесителем, может быть повышена добавками цемента до 8 - 10 %. При повышении пластичности водой следует учитывать, что при добавлении 10 л воды на 1 м3 смеси прочность бетона снижается на 7 - 8 %.

Следует организовать входной контроль качества бетонной смеси и уведомлять бетонный завод об отклонениях от нормативного качества бетонной смеси.

3.2.3.6 Бетоноукладочные работы ведут сменными захватками, в пределах сменной захватки работы должны производиться непрерывно.

В случае непредвиденной остановки работ, перерывы в работе автобетононасоса не должны превышать 20 минут. При более продолжительных перерывах бетонную смесь следует перекачивать по замкнутому контуру: смесь по гибкому шлангу подается в приемный бункер автобетононасоса.

1 - автобетоносмеситель; 2 - бетононасос; 3

- бетоновод; 4 - бетононасос с распределительной стрелой;

5 - скользящая опалубка.

Рисунок 3 - Бетонирование надземной часта высотного здания

3.2.3.7 Автобетононасос (бетононасос) размещают, как правило, на бровке котлована. В качестве рабочей площадки для бетононасоса может быть использована забетонированная ранее часть (захватка) фундаментной плиты.

3.2.3.8 При образовании пробки в бетоноводе автобетононасос переключают на обратный ход. Если пробка таким приемом не устраняется, то обслуживающая бригада находит пробку в бетоноводе и ликвидирует ее своими силами. Звенья бетоновода после удаления пробки очищают от бетонной смеси и промывают.

3.2.3.9 По границам сменных захваток устраивают рабочие швы. При устройстве рабочего шва применяют стальную тканую сетку с мелкими ячейками. Время (продолжительность перерыва), необходимое для устройства рабочего шва, принимается не более 45 минут, с учетом сроков схватывания применяемого цемента и условий твердения бетона.

3.2.3.10 Перед возобновлением бетонирования поверхность рабочих швов должна быть очищена от грязи и цементной пленки. Очистка производится способами, исключающими повреждение поверхности слоев бетона, а именно: водяной или воздушной струей - при прочности бетона не менее 0,3 МПа, с помощью гидроструйной установки - при прочности бетона не менее 5 МПа.

3.2.3.11 Непосредственно перед бетонированием поверхности рабочих швов покрывают цементным раствором толщиной 2 - 5 мм или слоем пластичной бетонной смеси.

Прочность раствора или бетона в контактных слоях должна быть не ниже прочности бетонной смеси. Возобновление бетонирования допускается после достижения бетоном прочности на сжатие не менее 1,5 МПа.

3.2.3.12 Бетонную смесь укладывают горизонтальными слоями толщиной 0,3 - 0,5 м без разрывов, с одновременным уплотнением бетонной смеси вибраторами. После распределения бетонной смеси до проектной отметки уплотнение, выравнивание и заглаживание поверхности производят поверхностным вибратором. Шаг перестановки поверхностных вибраторов должен обеспечивать перекрытие на 100 мм площадкой вибратора границы уже обработанного участка. Опирание вибраторов во время их работы на арматуру или закладные части бетонируемой конструкции, а также на тяги и другие элементы ее крепления не допускается.

Продолжительность времени между укладкой и уплотнением последовательно укладываемых слоев бетонной смеси не должна превышать двух часов.

3.2.3.13 Уплотнение бетонной смеси зависит от продолжительности вибрирования. Уплотнение можно считать достаточным, если прекращается оседание смеси, выделение пузырьков воздуха, появляется цементное молоко на поверхности.

В случае обнаружения деформации или смещения опалубки бетонирование должно быть прекращено и опалубка исправлена до начала схватывания бетона.

3.2.3.14 При бетонировании следует защитить захватку (бетонную смесь) от атмосферных осадков. По окончании бетонирования каждой захватки необходимо:

- предохранять твердеющий бетон от ударов, сотрясений и других механических воздействий;

- защищать открытую поверхность бетона от потерь влаги, регулярно увлажнять поверхность бетона, укрывать влажными покрытиями.

Проверка подвижности или жесткости бетона должна производиться у места его укладки не реже двух раз в смену.

3.2.3.15 Бетонные работы должны сопровождаться записями в «Журнале бетонных работ» по следующим пунктам:

- дата начала и окончания бетонирования;

- марка бетона и показатели его подвижности (жесткости);

- наличие и номера сертификатов соответствия;

- дата изготовления контрольных образцов бетона, их количество, маркировка (с указанием места конструкции, откуда взята бетонная смесь), сроки и результаты испытания образцов;

- температура наружного воздуха во время бетонирования;

- температура бетонной смеси при укладке;

- тип опалубки и дата снятия опалубки.

3.2.3.16 После каждого цикла работы (опорожнения барабана автобетоносмесителя или в конце машиносмены автобетононасоса) необходимо чистить и промывать водой под давлением рабочие органы автобетоносмесителя и автобетононасоса. Слив бетонных отходов осуществляется с применением водозаборного устройства с гибким шлангом и не менее чем с двумя емкостями (по 350 л на один барабан или бетононасос).

При чистке автобетононасоса выполняют следующие операции:

- автобетононасос на одну ÷ две минуты переключают на «обратный ход»;

- бетонную смесь удаляют из нагнетательного патрубка;

- в нагнетательный патрубок закладывают один два пыжа, пропитанные водой;

- пыжи прогоняют по трубопроводу под давлением воды.

3.2.3.17 В Период производства бетонных работ зимой (при ожидаемой среднесуточной температуре наружного воздуха ниже 5 °С и минимально суточной температуре ниже 0 °С) необходимый температурный режим твердения бетона создают различными методами:

- разогревом бетона при его приготовлении и выдерживанием бетона в утепленных опалубках (метод термоса);

- внесением в бетон химических добавок, снижающих температуру замерзания;

- тепловым воздействием на свежеуложенный бетон греющих опалубок;

- электродным прогревом;

- электропрогревом нагревательными проводами и другими методами.

Бетоноукладочные работы зимой выполняют по специальным технологическим картам в зависимости от выбранного метода.

3.2.4 Особенности напорного бетонирования

3.2.4.1 К арматурным и опалубочным работам при напорном бетонировании предъявляются повышенные требования. Опалубка должна выдерживать давление бетонной смеси от напора бетононасоса и от ее высоты, быть повышенной прочности, жесткости и водонепроницаемости.

Для расчета опалубки принимаются:

- плотность бетонной смеси - для тяжелого бетона (не менее 2500 кг/м3);

- давление бетонной смеси, развиваемое бетононасосом (не менее 800 кг/м2);

- максимальные коэффициенты перегрузки (для местных условий).

Смонтированная опалубка должна быть принята по акту на соответствие показателей качества по ГОСТ Р 52085-2003, в том числе, по показателям прочности, жесткости и водонепроницаемости. Арматурные изделия (каркасы, сетки, стержни) должны быть изготовлены из арматурной стали периодического профиля по ГОСТ 5781-82 диаметром до 80 мм, термомеханически упрочненной по ГОСТ 10884-04, свариваемого проката по ГОСТ Р 52544-2006, проволоки из стали класса Bp I по ГОСТ 6727-80. Гладкая арматурная сталь, как правило, не применяется.

Стыки арматуры должна выдерживать давление бетонной смеси от напора бетононасоса и от ее высоты, быть повышенной прочности и жесткости. Соединения арматуры следует производить по ГОСТ 14098-91 в соответствии с указаниями ТК. Смонтированная арматура должна быть принята по акту на соответствие фактических показателей качества заданным, в том числе, по показателям прочности и жесткости.

3.2.4.2 Напорное бетонирование осуществляется под гидродинамическим давлением высоты бетонной смеси и напором, создаваемым бетононасосом. Перед укладкой бетона на захватке следует контролировать подвижность смеси, которая должна оцениваться по осадке стандартного конуса 21 ÷ 25 см. Бетонная смесь должна быть повышенной связности (нерасслаиваемости), высокоподвижной, иметь по удобоукладываемости марку П5 и удовлетворять требованиям ГОСТ 7473-2010. Сохраняемость подвижности смеси должна быть не менее 2 ч, средняя плотность 2380 ± 20 кг/м3, температура от 5 до 20 °С. В случае перерыва в работе более двух часов концевой участок бетоновода, бетононасос и приемный бункер промывают.

При укладке должна быть обеспечена непрерывность подачи бетонной смеси. Требуемая плотность и однородность бетона при напорном бетонировании достигается в процессе укладки бетонной смеси. Контроль плотности осуществляется в процессе укладки по прекращению выхода воздуха и цементного молока.

Уход за уложенным бетоном - традиционный, стандартный. Бетон предохраняют от ветра, солнечных лучей, обеспечивают увлажнение поливкой водой. Для этого фундамент укрывают пленкой, брезентом или другим покрытием.

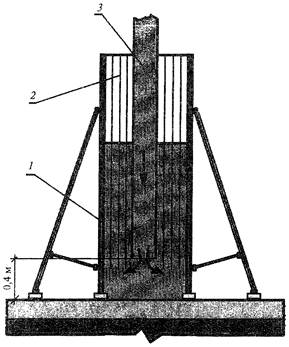

3.2.4.3 Напорное бетонирование фундамента осуществляется по схеме рисунка 4.

Бетонщики с подмостей (лестниц - стремянок) наводят в опалубку (1), насыщенную арматурой (2), концевой участок бетоновода (3) (опускную трубу распределительной стрелы автобетононасоса).

Концевой участок бетоновода диаметром 125 (150) мм опускается так, чтобы расстояние от конца бетоновода до основания фундамента составляло 0,4 м (если нет других указаний по проекту). На первом этапе укладки бетонная смесь свободно вытекает из бетоновода под напором бетононасоса и заполняет пространство до уровня конца бетоновода. На втором этапе (выше уровня конца бетоновода) начинается напорное бетонирование под нарастающим давлением столба бетонной смеси.

1 - опалубка; 2 - арматура; 3 - концевой участок бетоновода.

Рисунок 4 - Напорное бетонирование ленточного фундамента

Концевой участок бетоновода оставляют на месте до конца бетонирования захватки или поднимают в процессе бетонирования так, чтобы напорный уровень не менее 0,4 м бетонной смеси оставался постоянным. При поднятии концевого участка бетоновода нагнетание смеси не прекращается. Извлечение концевого участка бетоновода из смеси до окончания бетонирования захватки недопустимо. Верхний уровень уложенной бетонной смеси должен быть от 50 до 60 мм ниже верха щитов опалубки.

По окончании бетонирования захватки концевой участок бетоновода извлекают из смеси при помощи распределительной стрелы автобетононасоса и устанавливают на следующей захватке.

3.2.4.4 Напорное бетонирование стены здания осуществляется в целом так же, как это описано в пункте 3.2.4.3, по схеме рисунка 5.

На перекрытии здания устанавливается и закрепляется скользящая крупнощитовая опалубка (1). В пространство между арматурой (2) опускается вертикальная труба (3) (концевой участок бетоновода. При этом бетонщики, расположенные на балконе (4), выполняют наведение трубы и контроль за укладкой смеси. Концевой участок бетоновода оставляют на месте до конца бетонирования захватки или поднимают в процессе бетонирования.

1 - опалубка; 2 - арматура; 3 - концевой участок бетоновода; 4 - балкон навесной.

Рисунок 5 - Напорное бетонирование стены здания

4 Требования к качеству и приемка работ

4.1 При контроле качества и приемке опалубочных работ по ГОСТ Р 52085-2003 проверке подлежат:

- соответствие форм и геометрических размеров опалубки рабочим чертежам;

- вертикальность и горизонтальность опалубочных плоскостей;

- правильность установки закладных деталей, пробок и т.д.;

- плотность стыков и сопряжения элементов опалубки.

По результатам проверки составляется акт на скрытые работы.

Операции контроля опалубочных работ приведены в таблице 4.1.

Таблица 4.1 - Операции контроля опалубочных работ

|

Вид контроля |

Контролируемые операции |

Метод контроля |

|

Входной |

Проверить: - наличие документов о качестве опалубки; - наличие и состояние крепежных элементов |

Визуальный |

|

Операционный |

Контролировать: - соблюдение порядка сборки опалубки, установки крепежных элементов; - плотность сопряжения щитов опалубки между собой и с ранее уложенным бетоном; - соблюдение геометрических размеров и проектных наклонов плоскостей опалубки; - надежность крепления щитов опалубки |

Технический, с измерениями по ГОСТ 26433.2-94 |

|

Приемочный |

Проверить: - соответствие геометрических размеров опалубки проектным; - положение опалубки относительно разбивочных осей в плане и по вертикалям; - правильность установки и надежность закрепления пробок и закладных деталей, а также опалубки в целом |

Технический, с измерениями по ГОСТ 26433.2-94 |

Основные показатели качества опалубки по ГОСТ Р 52085-2003 указаны в таблице 4.2.

|

Показатели |

Значения показателей |

|

Отклонение линейных размеров швов на длине до 3 м |

Не более 2 мм |

|

Отклонение линейных размеров панелей на длине до 3 м |

Не более 3 мм |

|

Перепады на поверхностях стыковых соединений щитов и палубы |

Не более 2 мм |

|

Отклонение от прямолинейности и плоскостности формообразующих элементов на длине 3 м |

Не более 4 мм |

|

Отклонение от прямого угла щитов формообразующих элементов на ширине 0,5 м |

Не более 2 мм |

|

Сквозные щели в стыковых соединениях |

Не более 0,5 мм |

4.2 При контроле качества и приемке арматурных работ проверке подлежат:

- соответствие форм и геометрических размеров арматурных изделий;

- правильность установки и монтажа, вертикальность и горизонтальность арматуры;

- прочность стыков и сопряжений элементов арматуры.

Арматурная сталь и арматурные изделия должны соответствовать проекту, требованиям стандартов и сертификатам.

Арматурные детали при приемке должны подвергаться внешнему осмотру и замерам, а также контрольным испытаниям в случаях сомнений в правильности характеристик арматурной стали, отсутствия необходимых данных в сертификатах или паспортах заводов-изготовителей.

Операции контроля арматурных работ приведены в таблице 4.3.

Таблица 4.3 - Операции контроля арматурных работ

|

Вид контроля |

Контролируемые операции |

Метод контроля |

|

Входной |

Проверить: - наличие документов о качестве; - качество арматурных изделий; - качество подготовки и отметки несущею основания; - правильность установки и закрепления опалубки |

Визуальный |

|

Операционный |

Контролировать: - порядок сборки арматуры, качество выполнения вязки (сварки) узлов арматуры; - точность установки арматуры в плане и по высоте, надежность фиксации; - величина защитного слоя бетона |

Технический, с измерениями по ГОСТ 26433.1-89 |

|

Приемочный |

Проверить: - соответствие положения установленной арматуры проектному; - величину защитного слоя бетона; - надежность фиксации арматуры в опалубке. - качество выполнения вязки (сварки) узлов каркаса |

Технический, с измерениями по ГОСТ 26433.1-89 |

В процессе армирования контролируются:

- качество арматурных стержней;

- правильность изготовления и сборки сеток и каркасов;

- качество стыков и соединений арматуры; смонтированной арматуры в целом. По результатам проверки составляется акт на скрытые работы.

Требования к качеству арматурных работ приведены в таблице 4.4.

Таблица 4.4 - Требования к качеству арматурных работ

|

Требования |

Предельные отклонения, мм |

|

Отклонение в расстоянии между отдельно установленными рабочими стержнями арматуры в фундаменте, то же для колонн и балок |

±20 ±10 |

|

Отклонение в расстоянии между рядами стержней арматуры |

±10 |

|

Отклонение от проектной толщины защитного слоя бетона |

±10; -5 |

4.2 Контроль качества бетоноукладочных работ производится на следующих этапах:

- подготовительном;

- транспортировки и укладки бетонной смеси;

- выдерживания бетона и снятия опалубки;

- приемки железобетонной конструкции.

На подготовительном этапе контролируются:

- готовность машин и оборудования к производству бетонных работ;

- качество бетонной смеси;

- результаты испытаний контрольных образцов бетона.

Перед укладкой бетонной смеси должна быть проверена правильность установки опалубки и арматуры. Бетонные основания и рабочие швы в бетоне должны быть тщательно очищены от цементной пленки, опалубка - от мусора и грязи, арматура - от налета ржавчины. Внутренняя поверхность опалубки должна быть покрыта смазкой.

В процессе укладки бетонной смеси контролируются:

- состояние опалубки, положение арматуры;

- качество укладываемой смеси;

- толщина укладываемых слоев;

- режим уплотнения бетонной смеси;

- соблюдение правил устройства рабочих швов;

- своевременность и правильность отбора проб для изготовления контрольных образцов бетона.

Результаты контроля фиксируются в журнале бетонных работ.

Контроль качества бетонной смеси должен осуществляться путем проверки ее подвижности не реже двух раз в смену. Контрольные образцы должны изготавливаться из проб бетонной смеси непосредственно на месте бетонирования конструкций. При этом должно отбираться не менее двух проб в сутки при непрерывном бетонировании.

Требования к бетонным смесям при их укладке приведены в таблице 4.5.

Таблица 4.5 - Требования к бетонным смесям при их укладке

|

Требования |

Допускаемые отклонения |

Метод, объем контроля, отметка контроля |

|

Прочность поверхности бетонного основания при - очистке от цементной пленки: - водной и воздушной струей - металлической щеткой - гидропескоструйной или механической фрезой |

Не менее, МПа: 0,3 1,5 5,0 |

Измерительный, по ГОСТ 10180-90, ГОСТ 18105-2010, ГОСТ 22690-88, в журнале работ |

|

Толщина укладываемых слоев бетонной смеси: при уплотнении поверхностным вибратором, |

Не более 12 см |

Измерительный, 2 раза в смену, в журнале работ |

|

при уплотнении глубинным вибратором |

Не более 1,25 длины рабочей части вибратора |

|

|

Высота свободного сбрасывания бетонной смеси в опалубку |

Не более 1,0 м |

Визуально, 2 раза в смену, в журнале работ |

Состав операций контроля качества бетоноукладочных работ представлен в таблице 4.6.

Таблица 4.6 - Состав операций контроля качества бетоноукладочных работ

|

Вид контроля |

Контролируемые операции |

Метод контроля |

|

Входной |

Проверить: |

|

|

- наличие актов на ранее выполненные скрытые работы; - правильность установки и надежность закрепления опалубки; - чистоту поверхности опалубки или ранее уложенного слоя бетона; - наличие смазки на внутренней поверхности опалубки; - соответствие положения арматуры проектному; |

Визуальный |

|

|

- качество бетонной смеси |

Лабораторный (до укладки бетона в конструкцию) |

|

|

Операционный |

Проверить: - высоту сбрасывания бетонной смеси, толщину укладываемых слоев, шаг перестановки вибраторов, глубину их погружения, продолжительность вибрирования; - температурно-влажностный режим твердения бетона; |

Технический, с измерениями |

|

- фактическую прочность бетона и сроки распалубки |

Не менее одного раза на объем распалубки |

|

|

Приемочный |

Проверить: - фактическую прочность бетона; - качество поверхности, геометрические размеры, соответствие проектному положению |

Визуальный, измерительный, лабораторный |

5 Потребность машинах, механизмах, оборудовании, инструменте и приспособлениях

Потребность в основных машинах, механизмах, оборудовании, инструменте и приспособлениях приведена в таблице 5.1.

|

Наименование |

Тип, марка, ГОСТ |

Назначение |

|

Башенный кран |

Типа «Potain MDT98» |

Монтажные и другие работы |

|

Автобетононасос |

Типа СБ-170-1 (СБ-126Б-1, «Штеттер») |

Подача бетонной смеси |

|

Бетононасос |

Типа СБ-161 (СБ-85, СБ-95) с бетоноводом |

Подача бетонной смеси |

|

Автобетоносмеситель |

СБ-159Б (СБ-172А) |

Доставка бетонной смеси |

|

Оборудование для промывочных работ |

Комплект инвентарных устройств |

Промывка бетоновода и сбор бетонных отходов |

|

Автомобильный кран |

КС-45717 (КС-3571, КС-3574, КС-3577) |

Погрузочно-разгрузочные работы |

|

Скользящая, разборно-переставная крупнощитовая и мелкощитовая опалубка |

По ГОСТ 23478-79, рама - из алюминиевого сплава, палуба - из водостойкой фанеры |

Опалубочные работы |

|

Пистолет-распылитель |

Типа СО-24А |

Смазка опалубки |

|

Машина ручная шлифовальная электрическая угловая |

УШМ-2100 |

Резка арматуры |

|

Электросварочный аппарат |

ТС-120 |

Сварочные работы |

|

Вибратор глубинный электрический |

ИВ-66 |

Уплотнение бетонной смеси |

|

Вибратор поверхностный электрический |

ИВ-98Б |

Уплотнение бетонной смеси |

|

Вибротрамбовка самопередвигающаяся |

Типа ВУТ или СВТ-3МП |

Уплотнение грунта обратной засыпки в стесненных условиях |

|

Вышка рамная |

ПСП 200 ЦНИИОМТП, ВПУ 2000 ООО «Пресс» |

Средство подмащивания |

|

Ограждение сигнальное |

Проект № 761-3.00.000 ЦНИИОМТП |

Безопасность работ |

|

Ограждение инвентарное места производства работ |

6 Техника безопасности, охрана труда и окружающей среды

6.1 Безопасность выполнении бетонных работ обеспечивается выполнением требований нормативных документов:

- СП 49.13330.2010 (СНиП 12-03-2001). Безопасность труда в строительстве. Часть 1. Общие требования;

- СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство;

- ГОСТ Р 12.2.011-2003 ССБТ. Строительство. Машины строительные, дорожные и землеройные. Общие требования безопасности;

- ПБ 10-382-00. Правила устройства и безопасной эксплуатации грузоподъемных кранов.

6.2 Пожарная безопасность на рабочих местах обеспечивается в соответствии с требованиями ППБ-01-93. «Правила пожарной безопасности в РФ» и ГОСТ 12.1.004-91 «ССБТ. Пожарная безопасность. Общие требования».

6.3 Строительная площадка (участки, рабочие места) должна иметь ограждение. Участки, рабочие места должны быть обозначены знаками безопасности и надписями установленной формы в соответствии с требованиями ГОСТ Р 12.4.026-2001.

Ограждения должны удовлетворять требованиям ГОСТ 23407-78 и ГОСТ 12.4.059-89.

Рабочие места и проходы к ним на высоте 1,3 ми более и на расстоянии менее 2 м от границы перепада по высоте должны быть защищены (ограждены) временными ограждениями в соответствии с требованиями СНиП 12-04-2002.

6.4 Работы по бетонированию должны производиться, как правило, в светлое время суток. Строительная площадка, участки работ, рабочие места, проезды и подходы к ним в темное время суток должны быть освещены в соответствием с требованиям ГОСТ 12.1.046-85. Запыленность воздуха на строительной площадке, вне рабочего места измеряемая прибором типа ИЗВ-5, должна соответствовать санитарным нормам и быть не больше 0,3 мг/м3.

6.5 Перед началом работ необходимо :

- проверить рабочее место и подходы к нему на соответствие требованиям безопасности труда;

- подготовить инструмент, оборудование и технологическую оснастку, необходимые для выполнения работ, проверить их исправность и соответствие требованиям безопасности.

6.6 На выезде со строительной площадки следует предусмотреть пункт мойки колес автомобилей. Выезд со строительной площадки машин с грязными колесами не допускается.

6.7 При производстве арматурных работ запрещается:

- работать с непроверенных (неустойчивых) подмостей, а также с настилов, уложенных на случайные опоры;

- находиться на арматурном каркасе до его окончательной установки и закрепления;

- оставлять без закрепления установленную опалубку и арматуру;

- чистить арматуру без защитных очков и плотных рукавиц;

- резать арматурные стержни, которые по прочности и диаметром превосходят возможности (технические показатели) применяемой ручной машины;

- резать арматурные стержни длиной менее 30 см, если отсутствуют специальные приспособления для их крепления.

6.8 При производстве бетоноукладочных работ следует осматривать опалубку и поддерживающие конструкции, проверять надежность установки стоек, подкосов, следует контролировать отсутствие щелей и течи воды (цементного молока) в опалубке.

При уплотнении бетонной смеси поверхностным электровибратором перемещать вибратор за токоведущие шланги не допускается, а при перерывах в работе и при переходе с одного места на другое электровибратор необходимо выключать.

К работе с электроинструментом допускаются бетонщики, имеющие квалификационную группу по электробезопасности не ниже II.

6.9 Безопасная эксплуатация бетоноукладочного комплекса машин должна осуществляться в соответствии с указаниями заводов-изготовителей, изложенными в инструкциях по эксплуатации. Инструкции по эксплуатации должны находиться при этих машинах.

Установка и перемещение автобетононасоса и автобетоносмесителя на краю откоса котлована допускается при соблюдении условий и расстояний, приведенных в СП 49.13330.2010.

Перекачка бетонной смеси производится бетононасосом, стоящим на специально подготовленной площадке с твердым покрытием.

Между машинистом и бригадиром бетонщиков должна быть установлена мобильная двухсторонняя радиосвязь.

Необходимо следить, чтобы шланги с движущейся бетонной смесью не имели резких перегибов.

Перед промывкой под давлением бетоновода посторонние лица (рабочие, не участвующие в данной работе) должны быть удалены на расстояние не менее чем на 10 м.

Место установки бетононасоса должно иметь ограждение, должны быть выставлены предупредительные знаки, отвечающие требованиям ГОСТ Р 12.4.026-2001.

6.10 При ведении работ следует выполнять правила по охране окружающей среды. Для уменьшения загрязнения атмосферного воздуха отработанными газами двигателей внутреннего сгорания должны соблюдаться ( согласно ГОСТ Р 12.2.011-2003) нормы предельно допустимого содержания загрязняющих веществ от двигателей внутреннего сгорания автомобилей и машин бетоноукладочного комплекса.

Загрязнение почвенного слоя маслами и горючим не допускается.

Запрещается «захоронение» или сжигание отходов на строительной площадке. Строительные отходы следует собирать в контейнеры и отвозить в пункты переработки.