ФЕДЕРАЛЬНАЯ СЛУЖБА ГЕОДЕЗИИ И

КАРТОГРАФИИ РОССИИ

РУКОВОДСТВО ПО ИЗГОТОВЛЕНИЮ

МЕЛКОМАСШТАБНЫХ РЕЛЬЕФНЫХ

КАРТ

Москва

ЦНИИГАиК

1996

В Руководстве изложены технологии изготовления мелкомасштабных рельефных карт, приведено описание технических средств, необходимых при изготовлении моделей рельефа и формовании рельефных карт, а также приведены рекомендации по выбору и использованию материалов, растворов и композиций.

Руководство предназначено для работников картографического производства, участвующих в разработке и изготовлении мелкомасштабных рельефных карт, а также может быть использовано в качестве учебного пособия при подготовке специалистов картографического профиля.

Руководство разработано в Центральном ордена «Знак Почета» научно-исследовательском институте геодезии, аэросъемки и картографии им. Ф.Н. Красовского С.В. Новиковым и А.Г. Табунковым.

Научное редактирование выполнено к.т.н. В.М. Богинским.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. При создании карт различного назначения и содержания некоторые элементы содержания или объекты могут быть воспроизведены объемно в трехмерном изображении. Трехмерно могут быть отображены как реально наблюдаемые пространственные объекты, так и условные объекты, содержащие количественные характеристики процессов и явлений, например, показывающие интенсивность процессов, количественную и качественную неравномерность распределения явлений. Наибольшее распространение получило объемное изображение рельефа местности. Такие карты, представляющие собой уменьшенную математически определенную и обобщенную трехмерную физическую модель земной поверхности, называются рельефными.

1.2. Трехмерное отображение рельефа является одним из картографических методов, который позволяет уменьшить абстрактность двухмерного плоского изображения и обеспечивает непосредственное объемное изображение и восприятие рельефных форм. Рельефная модель местности на рельефных картах сочетается с обычным картографическим изображением остальных объектов местности. Традиционные методы изображения рельефа (горизонтали, гипсометрическая окраска, отмывка) на рельефных картах могут быть сохранены для наглядности, либо исключены и заменены изображением других элементов содержания (природные зоны, пояса растительности и т.д.), что значительно повышает информативность карты.

1.3. Рельефные карты вследствие своих свойств используются в качестве справочного пособия для широкого круга потребителей, а также в качестве наглядного пособия в средних и высших учебных заведениях. Рельефные карты предназначены для визуального изучения рельефа и его связи с другими элементами местности без проведения измерений.

1.4. Рельефные карты отличаются от аналогичных по содержанию плоских карт только формой передачи рельефа, поэтому их содержательная классификация исчерпывается обычными классификациями карт. Таким образом, рельефные карты можно группировать по следующим основным признакам: горизонтальному масштабу, пространственному охвату, тематике и назначению. По горизонтальному масштабу рельефные карты можно разделить на крупномасштабные (1:200000 и крупнее), среднемасштабные (мельче 1:200000 до 1:1000000 включительно), мелкомасштабные (мельче 1:1000000).

С точки зрения пространственного охвата следуя принципу перехода от более общих территорий к частным, можно выделить рельефные карты земного шара в целом, мирового океана, материков, океанов. Внутри материков рельефные карты можно группировать либо по политическому (группы государств или отдельные государства), а затем административно-территориальному делению (края, области, штаты и т.д.), либо руководствуясь физико-географическим районированием.

При классификации рельефных карт по тематике различают общегеографические и тематические рельефные карты.

По назначению рельефные карты подразделяются на учебные, справочные, туристские, сувенирные и т.д.

1.5. Вид объемного отображения рельефа и способ тиражирования рельефных карт могут служить самостоятельными признаками для их классификации.

По виду объемного отображения рельефа карты подразделяются на карты со ступенчатой моделью рельефа и карты со сглаженной моделью рельефа. Для большинства рельефных карт используется второй вид рельефной модели.

По способу тиражирования рельефные карты классифицируются на карты, отформованные:

- в негативную матрицу,

- в позитивную матрицу (патрицу),

- с одновременным использованием матрицы и патрицы.

Формование может выполняться вакуумированием, под действием избыточного давления, комбинацией этих способов либо штампованием.

На картах, изготовленных негативным формованием, более четко отображаются отрицательные формы рельефа (долины, лощины и т.д.). При позитивном формовании более четко прорабатываются вершины. При формовании с одновременным использованием матрицы и патрицы достигается четкая проработка как положительных, так и отрицательных форм рельефа.

1.6. Первые физические модели рельефа изготавливались уже в начале XVI века. По мере развития наук о земле эти модели становились все более совершенными. Модели рельефа, которые можно назвать уже не макетами, а рельефными картами, появились в XIX веке. На рубеже веков изготовление рельефных карт достигло большого совершенства. Однако их производство оставалось ручным, каждая карта изготовлялась индивидуально, часто в единственном экземпляре или в нескольких копиях.

С 50-х годов нашего века начался новый этап в развитии рельефных карт. Причиной и условием для этого послужила разработка эффективного способа тиражирования рельефных карт формованием термопластичной пленки с картографическим изображением. Это послужило основой для увеличения количества различных приемов технологии и способов изготовления рельефных карт во многих странах.

1.7. Сущность современных технологий изготовления рельефных карт состоит в следующем. На термопластичной пленке полиграфическим путем наносится картографическое изображение. Изготавливается объемная модель рельефа этой карты. Размягченный нагреванием оттиск формуется по изготовленной модели.

Процесс изготовления рельефных карт складывается из следующих основных технологических этапов:

- проектирование рельефной карты;

- редакционная подготовка;

- составление и оформление;

- подготовка к изданию;

- печать оттисков на пластике;

- изготовление объемной модели рельефа;

- формование рельефной карты.

Перечисленные этапы можно условно разделить на три группы.

К первой группе относятся редакционно-подготовительные, составительские и оформительские работы и подготовка карты к изданию. Эти работы выполняются по технологии, используемой для обычных карт.

Во вторую группу можно объединить проектирование рельефной карты и печать ее оттисков на пластике. При выполнении этих этапов необходимо в традиционную технологию внести частичные изменения, учитывающие специфические особенности содержания рельефных карт и процессов их изготовления.

К третьей группе относятся работы по изготовлению объемной модели рельефа и формованию рельефной карты. Эти процессы имеют место только при изготовлении рельефных карт. Их выполнение требует применения специальных технологий и технических средств, не используемых при выпуске другой картографической продукции.

1.8. В настоящем руководстве приведены различные технологии изготовления объемных моделей рельефа и формования по ним мелкомасштабных рельефных карт.

Кроме того, изложены особенности проектирования мелкомасштабных рельефных карт, а также особенности монтажа и склейки многолистных рельефных карт.

В руководстве содержится описание специализированных технических средств для изготовления рельефных карт.

В руководстве даны рекомендации по выбору и применению материалов, растворов и композиций.

В приложении приведен перечень рельефных карт, рекомендуемых к выпуску в Российской Федерации.

1.9. Руководство предназначается для работников картографического производства, участвующих в разработке и выпуске мелкомасштабных рельефных карт. Оно также может использоваться в качестве учебного пособия при подготовке специалистов картографического профиля.

По мере разработки и изготовления новых технических средств и способов серийного выпуска рельефных карт, а также опыта организации работ настоящее руководство будет дополняться и совершенствоваться.

2. ОСОБЕННОСТИ ПРОЕКТИРОВАНИЯ МЕЛКОМАСШТАБНЫХ РЕЛЬЕФНЫХ КАРТ

2.1. К мелкомасштабными рельефными картами принято относить карты, масштаб которых мельче 1:1000000. Как правило, мелкомасштабные карты создаются камеральным способом по различным картографическим материалам и литературным источникам.

2.2. Целью проектирования является разработка документов и приложений к ним, необходимых для организации и выполнения всех видов работ по созданию рельефной карты.

Началом проектирования является разработка исходных технических требований. Исходные требования подготавливаются заказчиком или по его поручению головным исполнителем работ по изготовлению карты.

На основании исходных технических требований разработчик рельефной карты готовит техническое задание, определяющее ее основные характеристики, особенности и предъявляемые к ней требования.

2.3. Исходные технические требования в общем случае должны содержать следующие основные разделы:

- название и общее содержание разрабатываемой рельефной карты, задачи, которые должны решаться с ее помощью, и возможные ее потребители;

- организация, заключающая договор, и источники финансирования;

- общие сведения об основных картографических и иных материалах, которые должны быть использованы при создании рельефной карты;

- организации, выполняющие функции заказчика, разработчика, изготовителя и потребителя, отдельно указываются при необходимости соисполнители работ;

- перечень работ, проводимых этими организациями;

- сроки и этапы выполнения работ по изготовлению рельефной карты;

- порядок представления и рассмотрения работ.

Исходные требования утверждаются заказчиком после согласования с разработчиком, изготовителем и соисполнителями. Изменения в исходные требования могут быть внесены до разработки ТЗ и подлежат согласованию в том же порядке, как и сами исходные требования.

2.4. В техническом задании должны быть определены и изложены:

- горизонтальный масштаб рельефной карты, охват территории, формат;

- назначение и тип рельефной карты;

- математическая основа;

- требования к точности, географической основе, способам изображения элементов содержания, изобразительным средствам и другим показателям, характеризующим разрабатываемую рельефную карту;

- наличие и характер картографических и иных материалов, достаточных для проектирования и составления рельефной карты;

- общие соображения о технологии редакционных, составительских, оформительских и издательских работ;

- шкала вертикального масштаба;

- технология изготовления рельефной модели и рекомендации по выбору способа формования;

- ориентировочная стоимость разработки и изготовления рельефной карты;

- график выполнения работ по процессам.

К техническому заданию должны прилагаться утвержденные исходные технические требования, макет компоновки, при необходимости схема нарезки многолистной рельефной карты, схема обрезки полей оттисков рельефной карты для формования.

При разработке ТЗ могут уточняться исходные технические требования. Техническое задание утверждается заказчиком после согласования с разработчиком и изготовителем.

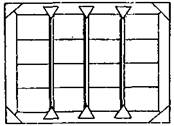

2.5. При проектировании необходимо учитывать, что конструктивно рельефная карта состоит из основных частей, указанных на рис. 2.1.

Объемная рельефная модель на краях картографического изображения должна соединяться с межрамочными полями полосой сгона рельефа в виде склона под углом от 45 до 60 градусов относительно горизонтальной поверхности. На межрамочных полях располагаются полоса сгона рельефа и зарамочное оформление карты. Объемная формованная рамка армирует края карты и имеет декоративную функцию. Формованная рельефная рамка может быть заменена на деревянную раму с подрамником.

Зарамочные поля являются основой для крепления карты на вертикальной или горизонтальной поверхности.

Технологические поля используются для фиксирования рельефной карты при формовании и после выполнения своих функций удаляются.

Рис. 2.1. Составные части рельефной карты

а - картографическое изображение, отформованное на объемной модели; б - полоса сгона рельефа; в - межрамочные поля; г - объемная формованная рамка; д - зарамочные поля; е - технологические поля

2.6. При проектировании рельефной карты основные усилия должны быть направлены прежде всего на обеспечение подробного и наглядного объемного отображения рельефа и его согласованности с остальными элементами содержания. Двухмерное картографическое изображение рельефной карты должно быть спроектировано с учетом последующего формования в трехмерную поверхность.

2.7. При проектировании рельефной карты в качестве основного исходного материала выбирается карта, оригинал рельефа которой может быть взят за основу при изготовлении рельефной модели. Основным критерием выбора исходного картографического материала является качество изображения рельефа. Так как при изготовлении рельефной модели используется большое количество горизонталей, исходный картматериал должен иметь подробную шкалу сечения рельефа. Это значит, что масштаб исходной карты должен быть в несколько раз крупнее масштаба проектируемой карты.

Как правило, горизонтали мелкомасштабных карт не передают геоморфологических особенностей картографируемой территории, поэтому, кроме основного исходного материала, необходимо использовать дополнительные материалы. К таким материалам можно отнести:

- карты с послойной гипсометрической окраской и пластическим отображением рельефа с высотными отметками;

- литературные и справочные материалы, содержащие описание типов и форм рельефа, расположенных на картографируемой территории;

- орографические схемы и очерки изображаемого рельефа;

- космические и аэроснимки территории карты;

- фотографии;

- перспективные карты отдельных рельефных образований.

При сокращенном проектировании рельефной карты, когда в качестве основы для формования используется оригинал физико-географической карты того же масштаба, изготовление оригинала горизонталей для рельефной модели имеет некоторые особенности.

Поскольку детальность изображения рельефа горизонталями в этих случаях, как правило, недостаточна для изготовления ступенчатой рельефной модели, то возникает необходимость составления специального оригинала горизонталей. На этом оригинале с использованием дополнительных картографических источников более крупного масштаба детализируют рисунок горизонталей исходной карты и наносят дополнительные горизонтали, уменьшая тем самым сечение рельефа.

Затраты на изготовление специализированного оригинала рельефа компенсируются существенным сокращением затрат на этапе отделки форм на модели.

2.8. При разработке математической основы рельефной карты необходимо учитывать следующие особенности:

- выбор горизонтального масштаба и охвата территории в значительной степени зависит от формата рельефной карты, который должен быть согласован с параметрами вакуум-формовочной машины;

- картографическая сетка должна быть разреженной или она может не показываться на рельефной поверхности;

- внутренняя рамка, ограничивающая картографическое изображение, должна представлять собой линию без дополнительных делений на отрезки, соответствующие величинам градусов, минут и их долей;

- внешняя рамка, как правило, исключается;

- оцифровку меридианов и параллелей рекомендуется располагать за внутренней рамкой на плоских малодеформирующихся межрамочных полях и по возможности исключать оцифровку на крутых или высоких полосах сгона рельефа;

2.9. Компоновка рельефных карт предусматривает расположение зарамочного оформления на межрамочных полях с учетом ширины полосы сгона рельефа.

Условные знаки рельефной карты, легенда или пояснительный текст должны быть помещены на местах, которые минимально деформируются при формовании.

Важное значение при проектировании компоновки многолистной рельефной карты приобретает вопрос ее разграфки, то есть разделения на отдельные листы по определенной системе. Мелкомасштабные рельефные карты, как правило, делятся на листы по вспомогательным линиям, параллельным и перпендикулярным среднему меридиану. Размеры листов согласовываются с параметрами вакуумформовочного оборудования. Стыки листов рекомендуется располагать по возможности на равнинных участках рельефной карты, а в горных районах - поперек вытянутых форм рельефа.

Картографическое изображение многолистной рельефной карты должно печататься полистно с перекрытием до 10 мм со всех сторон каждого листа, не примыкающих к внутренней рамке. Кроме того, на каждом листе рисками через 20 - 30 см и крестами по углам должна быть отмечена предполагаемая линия стыка.

На макетах компоновки однолистных рельефных карт и макете разграфки многолистных рельефных карт должны быть определены и указаны размеры картографического изображения, ширина сгона рельефа, размеры и расположение врезок, параметры площади, занимаемой названием карты, выходными данными и другими элементами зарамочного оформления, ширина межрамочных полей, ширина и профиль объемной формованной рамки, ширина зарамочных полей, ширина технологических полей. А также должна быть указана линия обрезки технологических полей и общие размеры заготовки термопластичной пленки для печати картографического изображения и последующего формования рельефной карты.

2.10. Проектирование содержания рельефной карты сводится к определению элементов и объектов содержания и норм их отбора с учетом назначения карты, территории и исходных картографических материалов.

Одним из основных элементов содержания рельефной карты является гидрографическая сеть, так как она подчеркивает расчлененность рельефа. При проектировании важно добиться их правильного соотношения. Чем детальнее показывается речная сеть, тем детальнее должен быть передан рельеф, и, кроме того, между собой они должны быть согласованы в очертаниях.

Кроме объемного отображения, рельеф на рельефных картах может быть показан гипсометрической окраской ступеней. Такая окраска выполняется как в традиционной шкале, так и в осветляющейся к вершинам или живописной цветовой шкале. Эффектно выглядят карты с раскраской, соответствующей распределению вертикальной поясности в горах.

В комбинации с фоновой тематической нагрузкой (природные зоны, и т.д.) для подчеркивания форм рельефа может быть применена отмывка при условии вертикального освещения. Применение отмывки рельефа при условии бокового освещения не допускается из-за взаимного исключения искусственных и естественных теней при повороте рельефной карты.

Применение традиционных штриховых внемасштабных условных знаков форм рельефа при проектировании рельефной карты ограничивается. Как правило, не показываются горизонтали, обрывы, уступы, скалы, курганы, останцы выветривания. Эти формы рельефа рекомендуется по возможности отображать объемно. Необходимо стремиться к уменьшению количества высотных отметок.

Условными знаками могут быть показаны элементы почвенно-растительного покрова, имеющие определенные ареалы распространения. К таким формам относятся пески, курумники, болота, солончаки, ледники, материковые льды и т.д.

Населенные пункты, пути сообщения и другие элементы содержания, связанные с деятельностью человека, на рельефной карте должны быть более тщательно отобраны и обобщены за счет уменьшения градаций, чем на аналогичной по назначению и масштабу двухмерной карте.

На рельефных картах названия и цифры необходимо размещать с учетом объемности рельефа и деформации пластика с картографическим изображением в результате формования. Для лучшей читаемости надписи рекомендуется располагать в местах наименьшего растяжения пленки, названия хребтов и вершин предпочтительно размещать на их южных склонах, а названия рек - на северных склонах. Подписи объектов многолистной рельефной карты не должны проходить через стыки листов. Исключение составляют подписи в разрядку в случае, если стык расположен между буквами.

2.11. Принципиальное значение при проектировании рельефных карт имеет выбор соотношения между горизонтальным и вертикальным масштабами.

Под вертикальным масштабом понимают отношение, показывающее во сколько раз превышение точки над уровнем моря на местности уменьшено при ее отображении на рельефной карте. Вертикальный масштаб указывается в той же форме, что и горизонтальный.

Правильное в геометрическом отношении изображение рельефа местности может быть получено только при одинаковых горизонтальном и вертикальном масштабах карты. Однако практически на мелкомасштабных рельефных картах такое изображение получается маловыразительным, а иногда рельеф вообще не читается. Поэтому необходимо увеличение вертикального масштаба по отношению к горизонтальному. Чем мельче масштаб рельефной карты, тем большее преувеличение приходится вводить.

Выбор вертикального масштаба зависит от горизонтального масштаба, назначения карты, величины картографируемой территории, характера изображаемого рельефа, способа изготовления ступенчатой модели.

При выборе вертикального масштаба нельзя допускать значительных искажений рельефа с неестественными формами и крутыми склонами. Крутизна склонов на модели, за исключением небольших участков, не должна превышать 60 градусов.

Для мелкомасштабных рельефных карт, когда картографированию подлежит сложный и разнообразный по своему характеру рельеф, применяют переменный вертикальный масштаб. Это вызвано тем, что единое вертикальное преувеличение не позволяет одновременно отразить характерные особенности рельефа равнинных и горных районов. В этих случаях в высокогорных зонах рекомендуется более мелкий вертикальный масштаб, который возрастает при переходе к равнинным зонам.

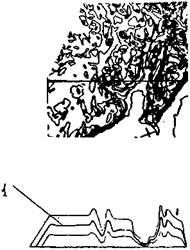

Методика выбора вертикального масштаба состоит в построении профилей рельефа по нескольким наиболее характерным направлениям в различных вертикальных масштабах. На основании анализа этих профилей выбирается наиболее целесообразный вертикальный масштаб, в котором и изготовляется модель рельефа. Пример построения профита в различных вертикальных масштабах приведен на рисунке 2.2.

Рис. 2.2. Профиль рельефа Большого и Малого Кавказа карты России масштаба 1:16000000

1 - профиль в вертикальном масштабе, рекомендуемом для построения рельефной модели

В ТЗ на рельефную карту выбранная шкала вертикального масштаба должна быть представлена в виде таблицы, где должны быть указаны высотные ступени в соответствии с сечением рельефа в метрах, толщина каждой высотной ступени в мм, высота каждой высотной ступени над уровенной поверхностью в мм, отношение вертикального масштаба к горизонтальному на уровне каждой высотной ступени. В таблице 2.1 приведена шкала вертикального масштаба для профиля 1, показанного на рис. 2.2.

В сложных случаях при изготовлении многолистных рельефных карт рекомендуется проверять правильность выбора вертикального масштаба изготовлением фрагментов модели.

Таблица 2.1

|

Толщина слоя, мм |

Высота слоя, мм |

Мв Мг |

|

|

0 |

0 |

||

|

0,6 |

1:96 |

||

|

100 |

0,6 |

||

|

0,6 |

1:96 |

||

|

200 |

1,2 |

||

|

1,0 |

1:80 |

||

|

400 |

2,2 |

||

|

1,0 |

1:80 |

||

|

600 |

3,2 |

||

|

1,4 |

1:56 |

||

|

1000 |

4,6 |

||

|

1,4 |

1:22 |

||

|

2000 |

6,0 |

||

|

1,4 |

1:22 |

||

|

3000 |

7,4 |

||

|

1,0 |

1:16 |

||

|

4000 |

8,4 |

||

|

1,0 |

1:16 |

||

|

5000 |

9,4 |

||

|

1,0 |

1:8 |

||

|

7000 |

10,4 |

||

3. ИЗГОТОВЛЕНИЕ РЕЛЬЕФНЫХ МОДЕЛЕЙ

3.1. Изготовление объемных моделей рельефа проводится в два этапа. Сначала строится и изготавливается ступенчатая модель, а затем она моделируется, то есть ступени сглаживаются.

3.2. Изготовление ступенчатых моделей рельефа для мелкомасштабных карт выполняется путем наращивания горизонтальных высотных слоев. Для этого каждую горизонталь поднимают над нижележащей на высоту сечения рельефа в принятом для данной модели вертикальном масштабе. При изготовлении таких моделей используются различные листовые материалы (фанера, картон, пластик, листы из пластилина или воска и т.д.).

Наиболее доступной является технология, основанная на последовательном наращивании картонных слоев. Она предусматривает выполнение следующих операций:

- заготовка материалов;

- изготовление основы для сборки модели;

- подготовка картона к вырезыванию;

- вырезывание слоев из картона;

- сборка модели рельефа;

- корректура модели.

3.3.1. Для изготовления ступенчатой модели способом наращивания картонных слоев требуются следующие материалы: картон, фанера, деревянные рейки, клей, мелкие железные и деревянные гвозди (шпильки). Эти материалы должны отвечать следующим требованиям.

Картон должен иметь мелковолокнистую структуру, легко резаться ножом, не размочаливаться на срезе. Толщина картона подбирается в соответствии с сечением рельефа в выбранном вертикальном масштабе. Если картон тоньше, чем нужно, на него наклеивают бумагу.

Фанера и рейки необходимы для изготовления основы для сборки модели или монтажа нескольких моделей многолистной рельефной карты.

Фанера должна быть одинаковой толщины не менее 3 мм, хорошо проклеенной, непокоробленной.

Рейки должны быть ровными, изготовлены из сухого дерева, без сучков.

Для склеивания бумаги, картона, дерева можно применять столярный, казеиновый и другие сорта клея, кроме силикатного и декстринового, так как последние плохо склеивают картон.

3.3.2. Основа представляет собой фанерный щиток, укрепленный по краям и диагоналям деревянным подрамником. Планки подрамника должны быть соединены «углом в полдерева» на клею. На подрамник наклеивается фанера и прибивается гвоздями. Поверхность основы должна быть плоской, нижние стороны всех планок подрамника должны находиться в одной плоскости, параллельной верхней плоскости основы. Размеры основы должны быть больше размеров зарамочных полей проектируемой рельефной карты на площадь, занимаемую опалубкой при отливке рабочих копий.

3.3.3. При подготовке картона к вырезыванию высотных ступеней необходимо на его поверхности нанести горизонтали, по которым будет производиться вырезание. Это можно сделать двумя способами.

Первый способ состоит в том, что на поверхность картона наклеивают бумажные оттиски оригинала рельефа, на которых после высыхания поднимают ярким цветом по одной горизонтали. Клей рекомендуется наносить не на оттиски карты, а на картон. Если для увеличения толщины на одной стороне картона была наклеена бумага, то оттиски следует наклеивать на обратной стороне картона.

По второму способу горизонтали наносятся копированием непосредственно на картон с помощью пантографа или через копировальную бумагу. С оригинала рельефа на каждый лист картона должны быть скопированы по две соседние горизонтали. Одна горизонталь копируется для вырезания высотного слоя, а следующая горизонталь потребуется при ориентировании и монтаже следующей высотной ступени.

3.3.4. Для вырезывания по нанесенным на картоне контурам можно использовать нож или ланцет, электропрожигающий лобзик, электромеханический лобзик, электропрошивочный станок.

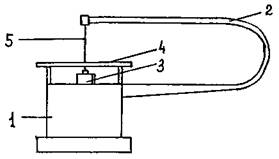

Вырезывание с помощью ножа или ланцета является очень трудоемким процессом и рекомендуется к применению при небольшой расчлененности рельефа или отсутствии других технических средств. Работа существенно облегчается при применении электропрожигающего или электромеханического лобзика. Электропрожигающий лобзик состоит из металлической дуги, концы которой стянуты нихромовой проволокой (рис. 3.1).

Рис. 3.1. Электропрожигающий лобзик

1 - дуга, 2 - рукоятка, 3 - нихромовая проволока, 4 - электрошнур

Принцип действия электропрожигающего лобзика заключается в том, что при пропускании через проволоку (3) постоянного тока она раскаляется и прожигает картон.

При работе лобзик держат за рукоятку (2) так, чтобы нихромовая проволока была расположена вертикально. Включив электрорегулирующее устройство и установив необходимое рабочее напряжение ведут раскаленную проволоку по намеченной линии, прожигая уложенный на доску лист картона. При этом лобзик требуется перемещать вверх и вниз, чтобы на проволоке не накапливался нагар. Помещение, в котором проводится вырезывание электропрожигающим лобзиком, должно иметь вытяжную вентиляцию, так как при работе образуется дым.

Электромеханический лобзик (рис. 3.2) представляет собой корпус (1), в верхней части которого укреплена пружинящая дуга (2), а внутри размещен электропривод со стержнем (3). Стержень выведен через отверстие в крышке (4), служащей рабочим столиком. Между дугой и стержнем электропривода закрепляется пилка (5). При включении лобзика стержень начинает вибрировать, и пилка перемещается вверх и вниз. При прорезке необходимо уложенный на столик лист картона перемещать навстречу зубцам пилки, поворачивая его в нужном направлении.

Электромеханический лобзик в отличие от электропрожигающего лобзика во время работы не дает дыма, но по производительности уступает последнему. Некоторого повышения производительности труда можно достичь, применяя специальную витую пилку с зубьями во все стороны, однако при выпиливании образуется тонкая летучая пыль.

Более производительным и эргономичным приспособлением для вырезывания картонных слоев является прошивочный станок (рис. 3.3), который может быть изготовлен на базе электромеханического лобзика.

Рис. 3.2 Электромеханический лобзик

1 - корпус; 2 - дуга; 3 - стержень; 4 - крышка; 5 - пилка

Рис. 3.3. Прошивочный станок

1 - крышка столика; 2 - дуга; 3 - стержень электропривода; 4 - корпус; 5 - фиксатор картона; 6 - электрошнур; 7 - игла.

Вырезывание высотного слоя из картона на станке осуществляется прокалыванием иглой, вибрирующей вдоль своей вертикальной оси. Для прорезки необходимо уложить слой картона на крышку рабочего столика, опустить фиксатор с прозрачным прижимным основанием, включить станок в сеть и вести картон вдоль линии горизонтали. Частота вибрирования иглы велика и не ограничивает скорости перемещения картона. Быстрота перемещения картона зависит от скорости, с которой оператор может следить за точностью ведения иглы по линии горизонтали.

3.3.5. При сборке ступенчатой модели рельефа сначала на основу наклеивается лист картона с оттиском карты, на котором прорезка горизонталей не проводилась. Затем последовательно наклеиваются и прибиваются мелкими гвоздями и деревянными шпильками все вырезанные слои. Последние слои закрепляются только деревянными шпильками. Выступивший из-под слоев клей необходимо убрать до его высыхания. Отдельные мелкие вершины, которые трудно вырезать из картона, можно делать из шпаклевочной композиции. Наклеиваемые слои не должны иметь заметных на глаз несовмещений контуров и сетки координат.

3.3.6. Корректура ступенчатой модели проводится с целью проверки правильности положения форм рельефа, а также выполнения технических требований, предъявляемых к модели.

Правильность планового положения форм рельефа проверяется путем сличения модели с картой и измерением расстояний от характерных точек рельефа до краев модели. Смещение характерных элементов рельефа в плановом положении не должно превышать 2 мм. На ступенчатой рельефной модели не должно быть пропусков слоев и отдельных вершин. Все слои должны быть прочно приклеены, не должно быть нависаний вышележащих слоев над нижележащими.

3.4. По сравнению с механическим разрезанием или прожиганием картона гораздо меньших усилий от оператора требует температурное рассекание высотных слоев из термопластичного пленочного материала. Кроме того, этим способом можно получать высотные ступени для моделей с сильно расчлененным рельефом.

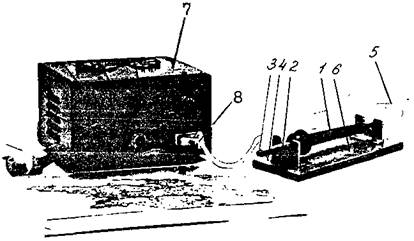

В качестве материала для изготовления слоев рекомендуется применять пластики поливинилхлоридной и полистирольной группы, выпускающиеся толщиной от 0,2 мм до 2 мм и более. Для получения высотных ступеней из пластика применяется прибор ПВР «Контур» (рис. 3.4). Он состоит из термомеханического ножа, блока питания и стеклянной основы.

Принцип работы прибора ПВР «Контур» основан на том, что вырезывание высотной ступени осуществляется путем проплавления термопластичного листового материала, уложенного на стеклянную подложку, в месте контакта с нагретым резцом ножа при обводе им нанесенной горизонтали. Подложка, обладая низкой теплопроводностью, препятствует распространению тепла по листу пленки и угрублению под его воздействием линии разреза.

Рис. 3.4. Прибор ПВР «Контур»

Термомеханический нож состоит из рукоятки (1), соединенной с нагревателем (2), на котором с помощью винта (3) крепится резец (4). Резец может меняться по усмотрению оператора. Термомеханический нож с помощью провода (5) с вилкой (8) подключается к блоку питания (7). Термомеханический нож в нерабочем положении укладывается на подставку (6).

Величина тока, подаваемого на термомеханический нож, регулируется с помощью блока питания. На передней панели блока расположены тумблер «Сеть» с индикаторной лампочкой, ручки плавного и дискретного регулирования подаваемого на нагреватель ножа напряжения, предохранитель, разъем для присоединения термомеханического ножа. От задней панели блока отходит электропровод с вилкой для подключения прибора в сеть.

Напряжение, подаваемое от сети, дискретно понижается блоком до 12, 14, 22, 24, 36 или 42 вольт. Напряжение подбирается опытным путем с учетом вида нагревателя ножа и толщины проплавляемого пластика.

При работе рекомендуется резец ножа наклонять под углом 80 - 85 градусов в сторону повышения рельефа. В этом случае образующийся при проплавлении пленки облой будет оставаться на удаляемой части высотного слоя.

С помощью «Контура» можно за один прием получать ступени толщиной до 1,0 мм. Если необходима большая толщина высотного пояса, то вырезанный слой наклеивается на пленку без изображения и повторно вырезается. Склейку высотных поясов рекомендуется выполнять промышленно выпускаемыми клеями типа «Момент», либо клеями на органических растворителях, приготовляемыми по приведенным ниже рецептам.

Рецепт № 1. Клей для склеивания. «Пласткарта» (УР-2)

|

«Десмокол-400» или полимер УК-1 |

20 % |

|

Ацетон или этилацетат |

80 % 100 % |

Способ приготовления. Оба компонента смешивают в указанной пропорции и выдерживают в герметично закрытой стеклянной таре в течение не менее 24 часов до получения однородной массы.

Клей следует хранить на рабочем месте в плотно закрывающейся таре. Кисти для намазывания должны иметь ограничители, одновременно служащие крышками. В случае загустевания клея в результате испарения растворителя клей следует разбавить ацетоном или этилацетатом.

Рецепт № 2. Клей для склеивания «Пласткарта»

|

Пленка «Пласткарт» |

20 % |

|

Циклогексанол |

80 % 100 % |

Способ приготовления. Пленку «Пласткарт» нарезают маленькими полосками, заливают циклогексанолом и выдерживают в герметично закрытой стеклянной таре в течение не менее 24 часов до получения однородной белой массы густоты «сметаны». Соотношение пленки и циклогексанола подбирают опытным путем.

Клей следует хранить на рабочем месте в плотно закрывающейся таре. Кисти для намазывания должны иметь ограничители, одновременно служащие крышками. В случае загустевания клея в результате испарения растворителя клей следует разбавить циклогексанолом.

Рецепт № 3. Клей для склеивания полистирола (ПС)

|

Полистирол |

20 % |

|

Ацетон или этилацетат |

80 % 100 % |

Способ приготовления. Полистирол в стружке помещают в герметично закрывающуюся тару, смешивают в указанной пропорции с ацетоном или этилацетатом и выдерживают в течение 72 часов до получения однородной белой массы.

Клей следует хранить на рабочем месте в плотно закрывающейся таре. Кисти для намазывания должны иметь ограничители, одновременно служащие крышками. В случае загустения клея в результате испарения растворителя клей следует разбавить ацетоном или этилацетатом.

Простота технического оснащения в сочетании с возможностью получения сложных форм рельефа делают описанный способ изготовления ступенчатых моделей из пластика доступным как для производственных, так и для проектных и исследовательских коллективов. Исполнитель, имеющий навыки работы с чертежными или гравировальными инструментами, легко и быстро осваивает прибор ПВР «Контур».

3.5. Одним из направлений совершенствования качества ступенчатых рельефных моделей является использование способов, исключающих ручной монтаж высотных ступеней. Эти способы основаны на использовании технических средств, действующих по принципу пантографа.

3.5.1. Самым известным способом этой группы является способ фрезерования ступенчатых моделей из цельного гипсового блока. Для фрезерования применяются копировально-фрезерные станки. При обведении на оригинале рельефа горизонтали штифтом пантографа, торцовая фреза, укрепленная на противоположном его конце, повторяя конфигурацию горизонтали, прорезает на поверхности плиты канавку, по глубине равную высоте ступени в заданном вертикальном масштабе. Затем широкой фрезой срезают слой гипса с внешней стороны канавки на уровне ее дна. Так поочередно получают одну за другой все ступени рельефа. При переходе к фрезерованию следующей высотной ступени гипсовую плиту поднимают на высоту этой ступени в заданном вертикальном масштабе.

Существенным недостатком этого способа является необходимость снимать слой гипса для каждой ступени рельефной модели, на что уходит времени больше, чем на обведение горизонтали.

3.5.2. Увеличить производительность изготовления модели можно, если вместо гипсовой плиты применить блок, собранный из пачки листов воска, пластилина или пластика так, что листы имеют возможность разделяться вручную.

Для соединения листов пластика в блок используют канифольно-каучуковые клей, например, клеи применяемые в картографическом производстве для монтажных работ.

Рецепт 4. Клей для монтажных работ

|

Канифоль |

65 г |

|

Каучук натуральный |

20 |

|

Бензин авиационный |

700 мл |

|

Хлорбензол |

28 мл |

Способ приготовления. Каучук, нарезанный мелкими кусочками, набухает в 350 мл бензина в течение 13 суток. Канифоль растворяется отдельно в 350 мл бензина. Для полного растворения каучука и канифоли в бензине каждый раствор нагревают на водяной бане при температуре 30 - 40 °С в течение 15 - 20 мин при непрерывном помешивании. Затем оба раствора смешивают, в еще теплый раствор добавляют хлорбензол.

Прорезав пантографом канавку на толщину листа вдоль горизонтали отделяют от блока ненужные части прорезанного слоя, в результате чего образуется очередная ступень рельефа.

В зависимости от материала выбирается тип резца, в качестве которого используются торцовая фреза или игла.

С учетом сложности рельефа на обводном штифте пантографа укрепляют грифель твердого карандаша или стержень шариковой ручки. Если эти наконечники не обеспечивают необходимой точности, то обводку горизонтали проводят гравировальным резцом. В некоторых случаях с целью повышения точности и скорости обводки в качестве оригинала используют цинковую пластину, с глубоко вытравленными линиями горизонталей.

3.6. Для изготовления рельефных карт наряду с позитивными (прямыми) применяются и негативные (обратные) ступенчатые модели. Такие модели также изготавливаются из картона, пластилина, воска или пластика. Принципиальное отличие способов изготовления негативных моделей состоит в том, что после вырезания высотной ступени удаляется часть листа, ограниченная горизонталью и при сборке листов в слоистый блок получается обратное объемное отображение рельефа.

3.6.1. При изготовлении негативной ступенчатой модели из картона выполняют следующие операции.

На каждый лист картона копируют по одной горизонтали. Для этого лист насаживают на два невысоких штифта, вставленных в гнезда на противоположных сторонах основы. Затем на эти штифты насаживают лицевой стороной вниз прозрачный оригинал горизонталей вместе с подклеенной копировальной бумагой, через которую карандашом копируется на картон нужная горизонталь. По окончании копирования горизонтали лист картона меняют и копируют следующую горизонталь.

Листы картона разрезают по горизонталям на прошивочном станке, покрывают их с обеих сторон резиновым клеем, дают просохнуть, не вынимая вырезанных частей, и укладывают в стопку, проложив чистыми листами бумаги. Затем на основе короткие штифты заменяют на более длинные и по ним проводят монтаж слоев модели в блок (рис. 3.5).

Рис. 3.5. Негативная ступенчатая рельефная модель

1 - основа; 2 - штифты; 3, 4 - картонные слои

Монтаж листов проводят в порядке убывания высот. Перед наложением последующего листа с предыдущего удаляют внутреннюю вырезанную часть. Смонтированная таким образом рельефная модель должна быть некоторое время выдержана под прессом.

3.6.2. Изготовление негативной ступенчатой рельефной модели из воска или пластилина осуществляется на пантографе в следующей последовательности.

Оригинал горизонталей укладывается на стекле стола обводной части пантографа и закрепляется при помощи прижимных рамок. На стол прорезной части пантографа по штифтам устанавливается плита-основание, имеющая размеры рельефной модели. Листы воска или пластилина нарезаются на 10 - 20 мм больше сторон. С помощью валиков накатывается три слоя листов. Края листов, выступающие за пределы плиты, срезаются.

После обводки всех горизонталей одной высоты проводится выемка прорезанных на листе фигур. На обработанный лист с помощью валиков накатывается следующий лист воска и проводится вырезание следующей горизонтали.

При обводке фигур, имеющих значительные площади на нескольких последних слоях модели, выемка их проводится после прорезания всех последующих слоев воска.

3.6.3. Применение негативной ступенчатой модели имеет некоторые преимущества и недостатки по сравнению с позитивной моделью. Негативные модели более точны и легки в изготовлении из-за штифтового совмещения слоев, а также имеют высокую прочность, обеспечиваемую слоистым блоком. Однако, применение этих моделей несколько ограничивается из-за сложности негативного моделирования рельефа. При редком сечении рельефа и относительно малом количестве ступеней мелкомасштабных рельефных карт моделирование рельефа рекомендуется проводить на прямых гипсовых копиях, изготовленных с негативных моделей.

3.7. Одним из направлений, позволяющим достичь высокого качества ступенчатой рельефной модели, является использование в качестве материала для высотных ступеней фотополимеризующейся композиции.

Фотополимеры обладают свойством под воздействием ультрафиолетового излучения переходить из жидкого состояния в твердое. Таким образом, путем последовательного экспонирования жидкого фотополимера через набор позитивных или негативных масок горизонталей можно сформировать твердую фотополимерную модель рельефа с необходимым количеством ступеней любой заданной толщины.

Для изготовления ступенчатых моделей может быть применена жидкая фотополимерная композиция марки ОУА-ТМ, состоящая из олигоуретапакрилата и метилового эфира бензоина, являющегося фотосенсибилизатором.

Изготовление фотополимерной ступенчатой модели проводится с использованием специальной копировальной установки (рис. 3.6).

Рис. 3.6. Принципиальная схема копировальной установки

1 - направляющая стойка; 2 - жидкий фотополимер; 3 - подъемный механизм пластины; 4 - шкала подъемного механизма - крышка кюветы; 6 - копировальная пластина; 7 - кювета; 8 - твердый фотополимер; 9 - дно кюветы; 10 - маска горизонтали; 11 - просветный стол; 12 - штифты маски; 13 - ультрафиолетовые облучатели; 14 - устройство подачи воздуха

Копировальная установка представляет собой просветный стол (11) с ультрафиолетовыми облучателями (13), над которым по направляющей стойке двигается герметичная кювета (7) с прозрачным дном из полиэтилентерефталатной пленки толщиной 40 - 200 мкм (9). Основной деталью кюветы является пластина (6), на которой проводится наращивание фотополимерных слоев. Пластина имеет возможность плавно перемещаться в вертикальном направлении с помощью штурвала подъемного механизма (3). Уровень пластины относительно прозрачного дна кюветы определяется по шкале (4), по которой также устанавливается толщина высотного слоя.

Изготовление фотополимерной ступенчатой модели на копировальной установке проводится в следующей последовательности.

Предварительно по традиционной технологии должен быть подготовлен комплект расчленненных по высотным слоям сменных масок. В зависимости от вида модели маски должны быть позитивными или негативными. Комплект масок должен быть проштифтован.

Работа на копировальной установке должна выполняться в следующем порядке:

- Открыть крышку кюветы, налить необходимое количество жидкой фотополимерной композиции, герметично закрыть крышку и перевести кювету в верхнее положение.

- На просветный стол уложить и сориентировать по штифтам маску первой горизонтали.

- Опустить кювету до соприкосновения ее дна с маской.

- Штурвалом подъемного механизма по шкале установить зазор между пластиной и дном кюветы, равный выбранной толщине высотной ступени.

- Включив ультрафиолетовые облучатели провести экспонирование.

Время экспонирования определяется опытным путем и зависит от интенсивности облучения, марки фотополимера, толщины слоя. В пробельных местах маски жидкий фотополимер переходит в твердое состояние.

- После экспонирования следует поднять кювету в верхнее положение и подать внутрь ее избыточный воздух, под давлением которого дно кюветы отделяется от отвердевшего фотополимерного высотного слоя.

- Далее проводится смена маски и опускание кюветы, установление нового зазора пластины, экспонирование и отделение дна от образовавшегося высотного слоя. Эти операции повторяются по числу масок. При этом каждый последующий слой формируется на предыдущем.

- По завершении экспонирования высотных ступеней необходимо разгерметизировать кювету, открыть крышку, отделить готовую модель от пластины, удалить ацетоном с модели неполимеризованный фотополимер.

Преимущества описанной технологии изготовления фотополимерных моделей рельефа заключаются в следующем:

- замена вырезания ступеней на изготовление масок позволяет существенно повысить качество модели и отразить мельчайшие детали рельефа;

- при копировании можно установить любую толщину высотного слоя до 1,5 мм с точностью до 0,1 мм;

- высотные слои наращиваются друг над другом в результате чего рельефная модель представляет собой 3.6.3 монолит:

- фотополимерные рельефные модели обладают твердостью 90 - 100° по Шору и термостойкостью более 200 °С, что позволяет использовать их в качестве формовочных моделей.

К недостаткам данной технологии можно отнести необходимость использования растворителей, поэтому помещение, в котором эксплуатируется копировальная установка, должно быть оборудовано вытяжной вентиляцией.

3.8. После изготовления ступенчатой модели следует этап ее моделирования, то есть придания рельефу естественных плавных форм. Существует два способа сглаживания ступеней: срезание и залепливание. При корректировке сглаженной модели может применяться комбинация этих способов.

3.8.1. Срезание ступеней является наиболее распространенным способом отделки крупно- и среднемасштабных рельефных моделей. При малом сечении рельефа и большом количестве ступеней может применяться и в мелкомасштабных рельефных картах. Картонные ступени срезают обычно ножом или ланцетом. Кроме того, могут быть применены стамески.

Техника срезания ступеней на картонной модели следующая. Держа нож вертикально, делают подрез по водосборной линии (тальвегу). Сначала срезают скат с одной стороны водосборной линии, затем повторяют то же с другой ее стороны. Целесообразно срезать сразу несколько ступеней по скату и только в пологих местах отрабатывать каждую ступень в отдельности. Чтобы избежать излишнего обобщения, надо в первую очередь отрабатывать скаты и тальвеги и только после этого срезать ступени на гребнях хребтов. По окончании срезания ступеней и отработки форм рельефа поверхность картонной модели обрабатывается наждачной шкуркой.

Гипсовые ступенчатые модели могут обрабатываться в сыром и сухом состоянии. Сырой гипс обрабатывается значительно легче, чем картон: ступени соскабливают тупым скребком. Остро отточенный нож необходим главным образом для прорезки деталей, уточнения и утрирования форм рельефа. Гипсовую стружку, образующуюся при отделке модели, смахивают толстой кистью. По окончании работы следы ножа затираются ватным тампоном, смоченным в воде.

Аналогичным образом срезают ступени на пластилиновых ступенчатых моделях.

На сухой гипсовой модели ступени срезают бормашиной с набором торцовых фрез. Образующаяся пыль удаляется с поверхности модели кистью.

3.8.2. Залепливание ступеней является наиболее распространенным способом отделки мелкомасштабных рельефных моделей. В качестве материала для залепливания могут быть использованы такие материалы как парафин, пластилин, различные виды шпаклевок. Сглаживание ступеней парафином осуществляется следующим образом. Край куска парафина размягчается паяльником до эластичного состояния над ступенчатым склоном, стекает на этот склон и разравнивается вдоль ступеней паяльником со специальным стержнем. После окончания контакта со стержнем парафин быстро остывает и твердеет. Таким образом, за один или несколько приемов можно отмоделировать форму рельефа.

При залепливании ступеней пластилином или шпаклевками необходим набор шпателей, которые могут быть изготовлены из зубоврачебных инструментов (рис. 3.7).

Рис. 3.7. Формы наконечников шпателей

Пластилин является удобным материалом для залепливания ступеней. Рекомендуется моделировать рельеф формовочным пластилином. Недостатком пластилина является то, что готовая рельефная модель может быть повреждена под действием температуры или случайного механического воздействия. Кроме того, после изготовления обратной копии верхний слой модели может быть деформирован или поврежден.

Перечисленные недостатки устраняются при залепливании ступеней различными шпаклевками, которые после приготовления представляют собой пластическую массу, сходную по свойствам с пластилином, а через определенное время переходят в твердое состояние.

В качестве шпаклевки можно использовать следующие составы:

- густотертая нитрокраска;

- мел, замешанный на жидком столярном клее до требуемой вязкости, с добавлением антисептиков (формалина, фенола) около 25 г на 1 кг теста;

- мел, замешанный на олифе и скипидаре, смешанных в равных количествах с добавлением сиккатива около 3 % от веса смеси;

- бумажная тестообразная масса, приготовляемая следующим образом:

макулатуру рвут на мелкие куски, размачивают и варят в кипящей воде в течение одного - двух часов, затем охлаждают и отжимают. В полученную массу добавляют мел, горячий жидкий столярный клей и тщательно перемешивают до получения однородной массы требуемой вязкости. На 1 кг сухой бумаги требуется 0,5 - 1 кг мела, 0,75 кг жидкого клея и 1 л воды.

Существенное влияние на качества модели оказывает подбор оптимальной вязкости шпаклевки. Она должна быть достаточно пластичной, но быть при этом абсолютно нетекучей. Иначе острые формы рельефа через некоторое время могут сдеформироваться и оплыть. В качестве наполнителя кроме мела могут быть использованы другие порошкообразные вещества: гипс, песок и пр., но их применение уменьшает пластичность шпаклевки вследствие более грубого помола.

Указанные выше виды шпаклевок затвердевают после испарения воды или улетучивания растворителей, поэтому наносить их надо тонкими слоями, в противном случае в верхнем слое модели могут образоваться трещины или разрывы.

При моделировании может быть применена шпаклевка, отверждающаяся в результате химической реакции. Такая шпаклевка представляет собой мел, замешанный на эпоксидной смоле ЭД-16 или ЭД-20 с отвердителем. В качестве отвердителя можно использовать полиамин Т в соотношении 1:3 или полиэтиленполиамин в соотношении 1:15. Повышение количества наполнителя замедляет время отверждения композиции.

3.8.3. Изготовление ступенчатой модели носит чисто технический характер. Моделирование представляет собой творческий процесс и требует специальных профессиональных навыков. Хорошо выраженная через ступенчатую модель местность может быть значительно искажена, если не изучены особенности рельефа и гидрографии изображаемой территории. Поэтому нельзя подходить к процессу моделирования механически, иначе могут быть нарушены характерные особенности отдельных типов рельефа, формы долин и т.п. Предварительный анализ особенности территории особенно важен при моделировании рельефных карт масштаба 1:5000000 и мельче, когда залепливание ступеней превращается в скульптурную лепку рельефной поверхности. В этом случае качество моделирования зависит от способностей и опыта конкретного исполнителя. Поэтому, когда рельефная модель сглаживается несколькими исполнителями, то общая площадь между ними распределяется на участки не геометрически, а по типам рельефа. Одному исполнителю поручается моделирование высокогорных участков, другому - среднегорья, третьему - равнинных участков.

Моделирование формы рельефа обычно начинают с вылепливания склонов, а затем оформляют водоразделы и тальвеги. При моделировании рекомендуется выделять хребты искусственным завышением перевалов между вершинами горной цени.

При вылепливании долин следует следить за постепенным понижением их дна от истока к устью. Кроме геоморфологической причины это важно для обеспечения своевременного и быстрого оттока воздуха при формовании. В случае, если горная долина имеет слишком крутые склоны, допускается поднимать ее дно не нарушая общего понижения. Это позволит сделать склоны более пологими. Поверхность рельефной модели после вылепливания должна быть гладкой, без следов шпателей.

3.9. Рельефная модель как на стадии изготовления ступенчатой модели, так и после окончательного моделирования должна пройти корректуру. Основной целью корректуры является проверка точности положения полученных форм рельефа относительно их изображения на проектируемой рельефной карте.

Корректура и исправление замечаний по ее результатам проводятся с помощью теневого проектора (рис. 3.8).

Принцип действия теневого проектора заключается в том, что параллельный пучок света, создаваемый оптической системой проектора, проходя через прозрачный оригинал, создает на рельефной модели теневое картографическое изображение, Сравнивая конфигурацию и положение теней от линий горизонталей и соответствующих отмоделированных форм рельефа, можно оценить точность и правильность изготовления модели. Выявленные ошибки устраняются непосредственно на модели.

Теневой проектор представляет собой основание (4), на котором расположены двухуровневый стол (3) и траверса (2) с оптической головкой (1). Рельефная модель устанавливается на нижнем уровне стола и закрепляется прижимами (7). Прозрачный оригинал рельефа (5) укладывается на верхнем стеклянном уровне стола и фиксируется прижимами (6).

Параллельный пучок света получается следующим образом: дуговая лампа с помощью конденсора, состоящего из двух плосковыпуклых линз, освещает отверстие точечной диафрагмы, далее пучок света от точечной диафрагмы зеркалами направляется на объектив, состоящий из двух линз с фокусным расстоянием 1 м.

Точечная диафрагма находится в фокальной плоскости объектива, поэтому из объектива выходит параллельный пучок света. Диаметр этого пучка составляет 150 мм. Поэтому корректуру модели проводят по частям, перемещая головку со всеми элементами оптической системы.

Головка крепится на каретке траверсы (9) и имеет возможность передвигаться по двум координатам. Каретка снабжена фиксатором по каждой из координат движения.

Для удобства выполнения корректуры и исправления замечаний стол с оригиналом рельефа и моделью имеет возможность вращаться вокруг вертикальной оси (8) и фиксироваться в выбранном положении.

Рис. 3.8. Теневой проектор

1 - головка: 2 - траверса: 3 - стол; 4 - основание; 5 - оригинал рельефа; 6 - зажимы прозрачного оригинала рельефа; 7 - зажимы рельефной модели; 8 - поворотный узел; 9 - каретка

3.10. Откорректированная оригинальная рельефная модель является основой, с которой изготавливаются промежуточные и рабочие копии. Оригинальная модель, после снятия с нее копий, должна передаваться на постоянное хранение.

3.10.1. Рабочая копия является моделью рельефа для формования рельефной карты и отливается с промежуточной модели, которая выполняется с оригинальной рельефной модели.

В технологии изготовления мелкомасштабных рельефных карт обычно используются прямые оригинальные рельефные модели.

При выборе позитивного способа формования с прямой оригинальной модели отливают обратную копию, а с нее изготавливают необходимое для формования тиража количество прямых рабочих копий.

При выборе негативного способа формования с прямой оригинальной модели отливают сначала обратную промежуточную модель, а с нее - прямую промежуточную модель. С этой прямой промежуточной модели изготавливается необходимое количество обратных рабочих рельефных моделей. В некоторых случаях при малых тиражах формование может быть выполнено по промежуточной модели.

3.10.2. Процесс изготовления копий рельефной модели базируется на свойстве специально приготовленной жидкой композиции отверждаться после заливки на рельефную модель.

Выбор материалов для изготовления копий должен проводиться с учетом следующих требований:

- степень жидкостности композиции при заливке должна позволять ей заполнить все мельчайшие углубления модели, не препятствовать пузырькам воздуха отрываться от ее поверхности и всплывать вверх к обратной стороне копии;

- композиция не должна химически взаимодействовать с материалом рельефной модели и разделительным слоем;

- отверждение композиции должно происходить при нормальных условиях без применения специальных факторов, из-за которых может деформироваться исходная модель;

- усадка композиции при отверждении не должна превышать 0,5 %;

- термостойкость отвердевшей композиции должна быть не менее 90 °С.

Перечисленным требованиям удовлетворяют широко используемые в различных отраслях промышленности гипс и эпоксидные смолы.

3.10.3. Гипс считается лучшим материалом для изготовления промежуточных и рабочих копий рельефных моделей. Ценным его качеством является то, что раствор при отверждении расширяется на 1 % объемного расширения и заполняет все углубления модели. При высыхании гипс не дает усадки.

Гипс представляет собой порошок, полученный размолом природного гипсового камня. При смешивании с водой гипс схватывается и кристаллизуется в камень. Кристаллизация гипса сопровождается выделением тепла: гипсовая отливка при затвердении нагревается до 6 - 40 °С. Из существующих сортов гипса рекомендуется применять формовочный или медицинский гипс, имеющие мелкий помол. Чем мельче помол, тем выше формовочные качества гипса и прочность гипсовых отливок.

Перед приготовлением гипсового раствора необходимо рассчитать количество сухого гипса. Количество сухого гипса в килограммах, необходимое для изготовления одного гипсового слепка, должно быть равно емкости копии в кубических дециметрах. Объем определяют произведением длины, ширины и максимального превышения заливаемой формы.

Весовое соотношение гипса и воды является разным для каждой партии гипса. Вода может составлять от 60 % до 100 % от веса гипса.

Гипсовый раствор приготавливают следующим образом. Заготовив необходимое количество гипса и холодной воды, сначала выливают в посуду воду, затем осторожно всыпают гипс, а когда он осядет, перемешивают до получения однородной массы без комков, стараясь не вспенивать раствор. Приготовление раствора не должно занимать более двух минут, так как при выливании в форму раствор должен быть еще жидким.

Для повышения механической прочности гипсовой отливки, в воде растворяются различные добавки. Для смешивания с гипсом могут быть использованы растворы декстрина или поливинилового спирта, клей ПВА или бустилат.

Примерно за сутки перед отливкой копии приготовляют концентрированный декстриновый раствор: 1 кг картофельного декстрина растворяется в 3 л теплой воды температурой 35 - 40 °С. Непосредственно перед отливкой приготовляют рабочий раствор декстрина, для чего концентрированный раствор разбавляют холодной (18 - 20 °С) водой в соотношении 1:2.

Раствор поливинилового спирта приготовляют из расчета 20 - 30 г сухого поливинилового спирта на 1 л воды. Поливиниловый спирт предварительно замачивают в течение полутора часов в воде и распускают на водяной бане, после чего добавляют воду до указанного выше соотношения.

Прочность гипсовых изделий с вышеуказанными добавками возрастает вдвое.

Необходимо учесть, что повышение температуры раствора, в который засыпается гипс, уменьшает время схватывания гипсового раствора. Сохранения текучести раствора гипса в течение более длительного времени можно достичь введением в воду белковых веществ, таких как столярный клей, животный альбумин или растительный клей. Так, присутствие в воде столярного клея, из расчета 5 г сухого вещества на 1 л воды, замедляет срок схватывания затворенного на ней гипса до 1 часа.

3.10.4. Для изготовления рабочих копий, имеющих более высокую тиражестойкость, чем гипсовые формы, применяются композиции, содержащие в качестве основного компонента эпоксидные смолы.

Эпоксидные смолы чаще всего являются сравнительно низкомолекулярными полимерами (олигомерами), которые превращаются в неплавкое и нерастворимое состояние под влиянием веществ, химически с ними взаимодействующих (полиаминов, поликарбоновых кислот и их ангидридов, различных полимеров), и катализаторов (третичных аминов, металлоорганических соединений и др.).

Из всех видов эпоксидных смол для изготовления рельефных копий пригодны смолы, имеющие жидкую консистенцию, и отвердители, способные отверждать смолы при нормальных условиях без принудительного нагревания. Эпоксидные смолы отверждаются без нагревания при введении на 100 в. ч. смолы 7 - 25 в. ч. первичных алимфатических полиаминов. После смешения компонентов начинается быстрое загустевание композиции. Время жизни смолы составляет 25 - 60 мин при 20 - 25 °С. Через 2 - 4 часа она становится твердой, отверждение заканчивается через 24 часа, но оптимальные свойства достигаются через 5 - 7 суток.

В смолу перед отвердителем для повышения эластичности может быть добавлен пластификатор (дибутилфталат, трикрезилфосфат и др.), однако при этом несколько снижается теплостойкость.

В композицию смолы и отвердителя может быть введен наполнитель (двуокись кремния, окиси алюминия, цинка и сурьмы, двуокись титана, асбест, стекловолокно, цинковая и алюминиевая пыль, железный порошок и т.д.). Наполнитель повышает теплостойкость композиции и снижает ее термическую усадку, однако уменьшает жидкостную консистенцию, что затрудняет отливку качественной модели.

Наиболее простым в изготовлении составом для отливки эпоксидной копии является следующий. В 100 в.ч. эпоксидной смолы ЭД-20 влить 10 в.ч. отвердителя ПЭПА и перемешать до получения однородной массы. В качестве наполнителя можно добавить алюминиевую пудру или стеклопорошок без значительного увеличения вязкости полученной композиции. Рабочая модель, изготовленная из этой композиции выдерживает свыше 1000 формовок. Более термостойкая и тиражеустойчивая композиция имеет следующий состав:

|

Смола |

Диглицидиловый эфир парааминофенола (УП_610) |

100 в.ч. |

|

Отвердитель |

Бензам АбА (n-АБА) |

34,2 в.ч. |

|

Полиамин Т |

6,2 в.ч. |

|

|

Алимфатические полиамины (ПЭПА) |

2,0 в.ч. |

|

|

Наполнитель |

Стеклопорошок (СПА) |

до 50 в.ч. |

Рабочая модель, изготовленная по этому рецепту, выдерживает до 2000 формовок.

3.10.5. Отливка промежуточной или рабочей копии состоит из следующих основных операций:

- подготовка приспособлений для отливки;

- подготовка исходной модели для отливки;

- заливка модели жидкой композицией;

- отделение копии от исходной модели.

Отливка копии должна проводиться на формовочном столе, имеющем ножки с регулируемой высотой для приведения его в горизонтальное положение.

Исходная модель устанавливается на стол, приводится в горизонтальное положение и заключается в опалубку (рис. 3.9). Опалубка состоит из пластин, скрепляющихся между собой по углам с помощью струбцин.

Стенки имеют возможность крепиться друг к другу в различных местах с учетом размера модели. В целях повышения жесткости стенки опалубки должны быть изготовлены из металлических уголков или деревянных брусков.

После закрепления опалубки следует тщательно промазать пластилином щели между краями модели и стенками опалубки, при этом необходимо стремиться к тому, чтобы пластилиновый слой не возвышался над уровнем исходной модели. Тогда обратная копия будет иметь прямоугольные края.

Рис. 3.9. Исходная модель, заключенная в опалубку на формовочном столе

1 - исходная модель; 2 - стенки опалубки; 3 - струбцины; 4 - формовочный стол

После замазывания трещин поверхность исходной модели и внутренних сторон опалубки следует покрыть разделительным слоем, препятствующим адгезии исходной модели и отливаемой копии. В качестве разделительного слоя могут использоваться технический вазелин, солидол и стеарино-керосиновая смесь. Наиболее доступной смазкой является технический вазелин, так как его легко приобрести и употребляется он в готовом виде.

Для приготовления стеарино-керосиновой смазки необходимо разогреть стеарин до температуры около 55 °С и влить в него, непрерывно помешивая, керосин в количестве, равном трем объемам расплавленного стеарина.

Разделяющий слой наносится жесткой кистью тонким ровным слоем. В углублениях модели не должно быть скопления смазки.

Следующим этапом работ является отливка копии. Приготовленную для отливки композицию необходимо наливать на одно место рельефной модели так, чтобы она растекалась по всей ее поверхности. Это место, по возможности, должно быть свободно от рельефа.

При изготовлении рабочих гипсовых копий в целях повышения прочности отливка может выполняться в два этапа. Вначале исходная модель заливается гипсом на 2/3 глубины отливаемой копии. Затем на поверхность гипса укладывается плотная техническая марля, а на нее металлическая сетка, размеры сторон которой на 1,5 - 2 см меньше исходной модели. После укладывания арматуры заливается верхняя часть копии.

При отливке копий должны быть удалены пузырьки воздуха, в противном случае на рабочей поверхности копии останутся раковины и она будет непригодна к использованию. Для удаления пузырьков воздуха отливку следует выполнять на вибростоле. При отсутствии вибростола формовочный столик с моделью необходимо покачивать после заливки композиции до ее загустения.

После отверждения композиции проводится разъем исходной модели и копии. Для этого следует освободить модель от опалубки и перевернуть ее поверхностью отливки на стол. Затем необходимо с усилием надавить на один из углов или боковую грань модели снизу вверх. Через некоторое время между слепком и моделью должна появиться все увеличивающаяся щель, в которую можно вставить неглубоко несколько деревянных клиньев, после чего продолжать нажим до полного отделения. Полученная копия должна выдерживаться до окончания отверждения. Химическая реакция остаточного отверждения эпоксидной модели заканчивается через 5 - 7 дней после отливки. Гипсовая копия достигает оптимальных формовочных свойств после высушивания в естественных условиях в течение 10 - 20 дней. Время отверждения можно сократить путем тепловой обработки. Для этого эпоксидная копия должна быть выдержана при температуре 65 - 95 °С в течение нескольких часов, а гипсовая копия может быть высушена в специальном шкафу при температуре 55 °С в течение 60 - 70 часов.

3.10.6. Отвержденные промежуточные копии передаются на изготовление рабочих копий, которые затем должны быть переданы на участок формовки.

При отливке гипсовой рабочей копии с гипсовой промежуточной копии необходимо учесть, что гипсовая поверхность может впитать разделительный слой, поэтому поверхность промежуточной копии необходимо предварительно несколько раз покрыть олифой, шеллаком или нитрокраской, после чего можно наносить разделительный слой.

4. ФОРМОВАНИЕ МЕЛКОМАСШТАБНЫХ РЕЛЬЕФНЫХ КАРТ

4.1. Наиболее распространенным методом размножения рельефных карт является термовакуумный способ. Сущность этого способа состоит в следующем. Лист термопластичного материала с заранее отпечатанным на нем картографическим изображением ортогонально совмещают с моделью рельефа и размягчают нагреванием, затем откачивают воздух из пространства между моделью и пластиком. Под действием атмосферного давления пластик, растягиваясь, прижимается к модели, принимает форму этой модели и после остывания сохраняет ее.

4.2. Применение термовакуумного способа тиражирования рельефных карт позволяет получать жесткий рельефный оттиск с необходимой точностью совмещения картографического изображения с соответствующими формами модели, используя относительно простые технические средства. Это достигается при условии выполнения следующих требований.

4.2.1. В качестве носителя картографического изображения, и соответственно заготовки при формовании, необходимо применять белые термопластичные непластифицированные материалы пленочного типа толщиной от 0,25 до 0,45 мм. Более тонкие пленки другой толщины будут разрываться при растягивании, а использование более толстых пластиков приводит к излишнему сглаживанию форм рельефной модели.

Наиболее пригодными для тиражирования рельефных карт являются каландрированные или прессованные пластические пленки из полимеров на основе винилхлорида и его сополимеров с винилацетатом. Также могут быть использованы поливинилхлоридные или полистирольные пластики.

4.2.2. Ортогональное совмещение заготовки рельефной карты и модели должно проводиться по штифтам, по крестам или по упорам. В первом случае заготовка должна быть предварительно отштифтована, затем насажена на два штифта модели. При совмещении по крестам может быть использовано насаживание заготовки на две иглы модели через центр крестов, отпечатанных вместе с изображением. Ориентирование заготовки по упорам возможно при формовании заготовок, отпечатанных на офсетной машине, что обеспечивает одинаковые размеры полей.

Точное ортогональное совмещение заготовки и формы обеспечивает точность формования основных элементов рельефной карты.

4.2.3. Размягчение пленки нагреванием должно проводиться плавно и равномерно по всей площади формования. Время перевода заготовки в высокопластичное состояние должно быть не менее 6 - 7 секунд. Пленка не должна перегреваться до вязкотекучего состояния.

4.2.4. Вакуум в пространстве между пластиком и моделью должен достигаться резким откачиванием воздуха для того, чтобы пленка заготовки не успела остыть до соприкосновения с углублениями формы. Чем глубже и резче вакуум, тем большие подробности модели формуются на рельефной карте. Для получения качественной формовки следует стремиться к максимально возможному уменьшению объема пространства между пластиком и моделью, а также между моделью и источником вакуумирования. Высоко расположенная над моделью пленка начинает растягиваться еще до соприкосновения с моделью. Лучшим условием для формования является положение когда края размягченного листа заготовки опущены на уровень основания модели.

4.2.5. Основные ошибки при формовании карты обусловлены неуправляемостью растяжения листов пленки в пространстве. Сначала в процессе размягчения происходит перераспределение внутренних напряжений пластика, что несколько искажает картографическое изображение. Затем в начале растяжения под действием вакуума пленка приходит в соприкосновение с выступающими частями модели. Растяжение в этот момент небольшое, и изображение совпадает с моделью удовлетворительно. При дальнейшем втягивании пленки в углубления модели точность совмещения снижается. Особенно это заметно на участке с несимметричными формами рельефа, поэтому изображения рек и берегов морей часто оказываются на скате. Обычно заметные несовмещения изображения с рельефом имеют место при относительных высотах на модели более 10 - 15 мм и крутизне скатов более 60°.

Чтобы уменьшить искажение изображения при распределении внутренних напряжений листа пленки, заготовку перед размягчением необходимо посадить на выступающие части модели с помощью разреженного вакуума.

Создать условия для уменьшения несовмещения изображения и формы можно на стадии проектирования карт соответствующим подбором вертикального масштаба.

Выявленные в процессе пробного формования несовмещения изображения и форм рельефа могут быть исправлены двумя способами.

Во-первых, вносятся поправки в модель с целью создания лучших условий посадки пленки - срезаются крутые скаты, снимаются отдельные части гор и долин. Полученными при этом искажениями модели пренебрегают, поскольку рельефная карта не служит измерительным целям.

Во-вторых, неточности совмещения изображения можно исправить вручную. Для этого на формовочной машине отключают вакуум, размягчают пленку узкой струей горячего воздуха только на участке исправления. Затем вручную сдвигают этот участок пленки в нужном направлении и снова откачивают воздух, руками расправляя пленку по рельефу.

4.3. В зависимости от типа картографируемой территории, выбранной технологии изготовления рельефных моделей, а также в целях повышения точности формования характерных элементов рельефа, термовакуумное формование может проводиться двумя способами: негативным и позитивным.

При использовании негативного способа вытяжку пленки проводят в обратную модель рельефа, укладывая на нее заготовку изображением вниз. В этом случае первыми приходят в соприкосновение с моделью линии рек и долин, а неточности формования падают на вершины и хребты. Негативный способ формования рекомендуется применять при изготовлении рельефных карт на территории с холмистым, низко- и среднегорным рельефом с разработанными речными долинами.

При использовании позитивного способа формование заготовки осуществляется на прямой модели рельефа. В этом случае водораздельные элементы рельефа получаются точнее и четче, а отрицательные формы элементов рельефа выглядят немного сглаженными в результате недоформовки из-за остывания пластика в процессе растяжения. Позитивный способ формования рекомендуется при изготовлении рельефных карт высокогорных областей, а также обширных территорий со всеми встречающимися формами рельефа (материков, частей света и т.д.).

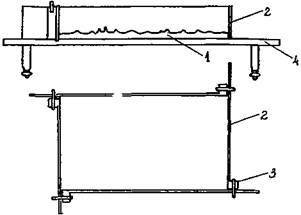

4.4. Термовакуумное тиражирование рельефных карт может осуществляться на различных вакуум-формовочных машинах (рис. 4.1).

Вакуум-формовочная машина представляет собой вакуумную камеру (6), на дно которой (7) помещается рельефная модель (4). На верхней поверхности вакуумной камеры с помощью прижимной рамы (2) герметично фиксируется заготовка (3). Над заготовкой располагается электронагреватель (1). Вакуумная камера через штуцер (8) связана с вакуумным насосом, с помощью которого из нее откачивается воздух.

Рис. 4.1. Принципиальная схема устройства вакуум- формовочной машины

А - размягчение заготовки; Б - формование заготовки

1 - нагреватель; 2 - прижимная рама; 3 - заготовка; 4 - рельефная модель; 5 - резиновое уплотнение; 6 - вакуумная камера; 7 - дно вакуумной камеры; 8 - штуцер для отвода воздуха.

В зависимости от типа и назначения вакуум-формовочной машины ее составные части могут иметь следующие конструктивные особенности.

Вакуумная камера представляет собой герметичную емкость, способную без деформации дна выдерживать возникающее при формовании давление.

На верхней поверхности вакуумной камеры помещен контур гермоуплотнения для фиксирования заготовки. Если дно вакуумной камеры имеет возможность двигаться в вертикальном направлении, то оно превращается в подъемный стол, а на нижней поверхности камеры добавляется еще один контур гермоуплотнения.

Прижимная рама, фиксирующая заготовку на вакуумной камере, должна отводиться в нерабочее положение. Эта операция может проводиться вручную откидыванием через петлю до упора или через противовесы, а также с помощью пневмо- или гидроцилиндров.

Фиксирование заготовки проводится либо ручными зажимами, либо пневмодавлением.

Вакуумная камера и прижимная рама могут быть снабжены сопрягающимися друг с другом вставками для формования листов пластика различного размера.

Электронагреватель состоит из нагревательных элементов, закрытых сверху кожухом. В качестве нагревательного элемента могут быть использованы нихромовая проволока, лампы накаливания либо ТЭНы.

Нагреватель может включаться как по всей своей площади, так и на отдельных секторах. При формовании нагреватель должен находиться над заготовкой только на время размягчения пленки. Перемещение нагревателя может проводиться как вручную по направляющим, так и с помощью механических или пневматических приспособлений. Некоторые нагреватели снабжены устройствами, позволяющими при переводе нагревателя в нерабочее положение автоматически сбрасывать интенсивность теплоизлучения до 1/4 номинальной мощности. В целях обеспечения размягчения пленок различной толщины нагреватели, как правило, имеют возможность изменять интенсивность излучения либо высоту над уровнем заготовки.

Вакуумный насос подключается к формовочной камере напрямую, либо через ресиверную емкость с вакуумметром. В первом случае насос включается при каждой формовке, во втором случае он включается автоматически, чтобы поддержать вакуум в ресиверной емкости. Уровень вакуума регулируется вакуумметром. Применение ресиверной емкости повышает резкость откачки воздуха и увеличивает долговечность вакуумного насоса.

4.5. Учитывая сложность и специфику формования мелкомасштабных рельефных карт, а также необходимость контроля оператором каждой операции, рекомендуется тиражирование проводить на специализированных однопозиционных вакуум-формовочных машинах с ручным управлением. Этому типу оборудования соответствует машина ВФМ-РК.