ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р ИСО |

Трубы

и фитинги пластмассовые

оборудование для сварки полиэтиленовых систем

Часть 1

СВАРКА НАГРЕТЫМ ИНСТРУМЕНТОМ ВСТЫК

ISO 12176-1:2006

Plastics pipes and fittings - Equipment for fusion jointing polyethylene

systems -

Part

1:

Butt fusion

(IDT)

|

|

Москва Стандартинформ 2012 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным учреждением «Научно-учебный центр «Сварка и контроль» при МГТУ им. Н.Э. Баумана» (ФГУ НУЦСК при МГТУ им. Н.Э. Баумана), национальным агентством контроля и сварки (НАКС), ЗАО «Полимергаз», ООО «ТЭП» на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 «Сварка и родственные процессы»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 декабря 2011 г. № 1032-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 12176-1:2006 «Трубы и фитинги пластмассовые. Оборудование для сварки полиэтиленовых систем. Часть 1. Сварка нагретым инструментом встык» (ISO 12176-1:2006 «Plastics pipes and fittings - Equipment for fusion jointing polyethylene systems - Part 1: Butt fusion»).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

Введение

ИСО (Международная организация по стандартизации) является всемирной федерацией национальных органов по стандартизации (членов ИСО). Работа по подготовке международных стандартов обычно осуществляется через технические комитеты ИСО. Каждый член организации, заинтересованный в деятельности, для которой технический комитет был создан, имеет право быть представленным в этом комитете. Международные правительственные и неправительственные организации, имеющие связи с ИСО, также принимают участие в этой работе. ИСО тесно сотрудничает с Международной электротехнической комиссией (МЭК) по всем вопросам стандартизации в области электротехники.

Международные стандарты разрабатываются в соответствии с правилами, приведенными в Директивах ИСО/МЭК, часть 2.

ИСО 12176-1 был подготовлен Техническим комитетом ИСО/ТК 138 «Трубы, фитинги и клапаны пластмассовые для транспорта жидкостей», подкомитетом ПК 4 «Трубы и фитинги пластмассовые для поставки газообразных топлив».

Это второе издание отменяет и заменяет первое издание (ИСО 12176-1:1998), которое было технически переработано.

ИСО 12176 состоит из следующих частей под общим названием «Трубы и фитинги пластмассовые. Оборудование для сварки полиэтиленовых систем»:

- часть 1. Сварка нагретым инструментом встык;

- часть 2. Сварка с закладными нагревателями;

- часть 3. Идентификация оператора;

- часть 4. Кодирование трассируемости.

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Трубы

и фитинги пластмассовые

Оборудование для сварки полиэтиленовых систем

Часть 1

СВАРКА НАГРЕТЫМ ИНСТРУМЕНТОМ ВСТЫК

Plastics pipes and fittings. Equipment for fusion jointing polyethylene systems. Part 1. Butt fusion

Дата введения - 2013-01-01

1 Область применения

Настоящий стандарт устанавливает основные характеристики и требования к эксплуатации оборудования для сварки нагретым инструментом встык полиэтиленовых трубных систем с использованием электрических нагревательных инструментов (далее - оборудование).

Для сварки труб и фитингов, предназначенных для транспортирования газа согласно ИСО 4437 и ИСО 8085-2 или транспортирования воды согласно ИСО 4427-2 и ИСО 4427-3, применяют оборудование с ручным и механическим приводом.

Оборудование для сварки предназначено работать в температурном диапазоне от минус 10 °С до плюс 40 °С. Применение оборудования за пределами этого диапазона должно согласовываться между пользователем оборудования и его поставщиком.

Оборудование для сварки с автоматическим управлением должно отвечать дополнительным требованиям, приведенным в приложении А.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие международные стандарты:

ИСО 4287:1997 Геометрические характеристики изделий (GPS). Структура поверхности. Профильный метод. Термины, определения и параметры структуры поверхности (ISO 4287:1997 Geometrical product specifications (GPS). Surface texture. Profile method. Terms, definitions and surface texture parameters)

ИСО 4427-2:2007 Системы трубопроводные пластмассовые. Трубы и фитинги для водоснабжения полиэтиленовые (ПЭ). Часть 2. Трубы (ISO 4427-2:2007 Plastics piping systems - Polyethylene (РЕ) pipes and fitting for water supply - Part 2: Pipes)

ИСО 4427-3:2007 Системы трубопроводные пластмассовые. Трубы и фитинги для водоснабжения полиэтиленовые (ПЭ). Часть 3. Фитинги (ISO 4427-3:2007 Plastics piping systems - Polyethylene (РЕ) pipes and fitting for water supply - Part 3: Fittings)

ИСО 4437:2007 Трубы полиэтиленовые (ПЭ) для подземных газопроводов. Метрическая серия. Технические условия (ISO 4437:2007 Buried polyethylene (PE) pipes for the supply of gaseous fuets - Metric series - Specifications)

ИСО 8085-2:2001 Фитинги полиэтиленовые для полиэтиленовых труб, используемых для транспорта газообразного топлива. Метрическая серия. Технические условия. Часть 2. Фитинги нагревательные сердечник/муфта и муфты с закладными нагревателями (ISO 8085-2:2001 Polyethylene fittings for use with polyethylene pipes for the supply of gaseous fuels - Metric series - Specifications - Part 2: Spigot fittings for butt fusion, for socket fusion using heated tools and for use with electrofusion fittings)

ИСО 11414:1996 Трубы и фитинги пластмассовые. Изготовление полиэтиленовых (ПЭ) испытательных сборок труба/труба или труба/фитинг методом сварки встык (ISO 11414:1996 Plastics pipes and fittings - Preparation of polyethylene (PE) pipe/pipe or pipe/fitting test piece assemblies by butt fusion)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 центратор: Конструкция, состоящая из двух или более направляющих и зажимов трубы.

Примечание - Обеспечивает соосность труб и/или фитингов, параллельность их торцов в процессе сварки.

3.2 сопротивление трению оборудования для сварки встык: Сила, необходимая для преодоления трения во всем механизме.

Примечание - См. раздел 6.1.

3.3 пиковое сопротивление: Сила трения в точке начала движения.

3.4 динамическое сопротивление: Сила трения во время движения.

3.5 номинальный наружный диаметр dn: Обозначение размера, которое является общим для всех элементов трубопровода из термопластов, кроме фланцевых и резьбовых соединений.

Примечание - Номинальный наружный диаметр представляет собой целое число, удобное для ссылок [1].

3.6 номинальная толщина стенки еп, мм: Условный размер, соответствующий минимальной допустимой толщине стенки трубы в любой точке ее поперечного сечения.

3.7 компенсация сопротивления: Способность оборудования преодолевать сопротивление перемещению подвижных зажимов в целях достижения и поддержания требуемых параметров сварки.

4 Конструктивные исполнения

Согласно настоящему стандарту оборудование может иметь различные конфигурации, включающие такие системы, как:

- система механического привода;

- гидравлическая приводная система с ручным насосом;

- полуавтоматическая, питающаяся от внешнего источника энергии, система привода (с ручным заданием давления);

- полуавтоматическая система, включающая устройство для контроля и регистрации параметров сварки;

- автоматическая система, управляющая процессом и регистрирующая параметры сварки.

Оборудование проектируют для определенных диапазонов диаметров, стандартных размерных отношений SDR и циклов сварки.

Каждый компонент оборудования должен соответствовать основным требованиям безопасности.

Оборудование, регистрирующее данные по сварке, должно иметь возможность передавать их для дальнейшего использования.

5 Центратор и зажимы

5.1 Общая информация

Оборудование, по возможности, не должно требовать технического обслуживания.

Центратор должен обеспечивать жесткость и устойчивость конструкции при минимальном весе.

Оборудование для сварки встык должно быть надежным при работе в полевых условиях.

Центратор должен обеспечивать возможность выравнивания и перемещения труб и/или фитингов относительно друг друга.

Оборудование должно включать в себя подставку для нагревателя и торцевателя, которая не должна мешать перемещению нагревателя в процессе нагрева.

Оборудование должно обеспечивать сварку труб и фитингов с предельными отклонениями их размеров.

У оборудования, предназначенного для работы в узких траншеях, конструкция зажимов должна позволять извлекать его из траншеи после сварки без повреждения трубы.

Центратор должен иметь минимум два зажима, один неподвижный, а другой подвижный для установки трубы во время сварочного цикла. Конструкция этих зажимов должна позволять быстро устанавливать и удалять трубы.

Зажимы должны охватывать окружность труб и фитингов и иметь такую конструкцию и размеры, чтобы избежать повреждения поверхностей трубы или фитинга.

В целях безопасности желательно, чтобы зажимные губки были сконструированы так, чтобы они не могли сблизиться на расстояние менее установленного нормами.

Смена частей оборудования для установки труб разного диаметра не должна требовать настройки соосности этих частей.

Зажимы и/или вкладыши для каждого размера трубы, по возможности, должны быть взаимозаменяемы для оборудования, изготовленного одним производителем.

Максимальное количество сменных зажимных вкладышей должно равняться трем у оборудования для труб диаметром до dn = 400 мм включительно и четырем - у оборудования для труб диаметром больше 400 мм.

К оборудованию должна быть приложена инструкция по эксплуатации.

5.2 Направляющие элементы

5.2.1 Общая информация

Скользящие поверхности направляющих элементов должны быть защищены от коррозии, например, хромированием.

Конструкция оборудования должна позволять удалять нагреватель, а концы труб после нагрева сводить в течение максимального времени, указанного в таблице 1.

Таблица 1 - Максимальное время для удаления нагревательного инструмента

|

Максимальное время tmax, с |

|

|

en ≤ 4,5 |

5 |

|

4,5 < en ≤ 7 |

5 ≤ tmax ≤ 6 |

|

7 < en ≤ 12 |

6 ≤ tmax ≤ 8 |

|

12 < en ≤ 19 |

8 ≤ tmax ≤ 10 |

|

19 < en ≤ 26 |

10 ≤ tmax ≤ 12 |

|

26 < en ≤ 37 |

12 ≤ tmax ≤ 16 |

|

37 < en ≤ 50 |

16 ≤ tmax ≤ 20 |

|

50 < en ≤ 70 |

20 ≤ tmax ≤ 25 |

Конструкция зажимов должна обеспечивать их работу при предельных температурах эксплуатации оборудования.

5.2.2 Жесткость при приложении давления

Оборудование должно обладать жесткостью и устойчивостью. Эти качества должны оцениваться при определении зазоров между сопрягаемыми зачищенными концами труб. При замерах согласно 10.3.4 зазоры (см. рисунок 5) должны соответствовать таблице 2.

Таблица 2 - Максимальный зазор

В миллиметрах

|

Максимальный зазор между концами труб |

|

|

dn ≤ 250 |

0,3 |

|

250 < dn ≤ 400 |

0,5 |

|

400 < dn ≤ 630 |

1 |

|

630 < dn |

0,2 % от dn |

Центратор должен быть достаточно жестким, чтобы поддерживать соосность в пределах 0,2 мм на всей длине перемещения при испытании согласно 10.1.2.1.

Несоосность зажатых труб не должна превышать 0,5 мм при определении согласно 10.1.2.2.

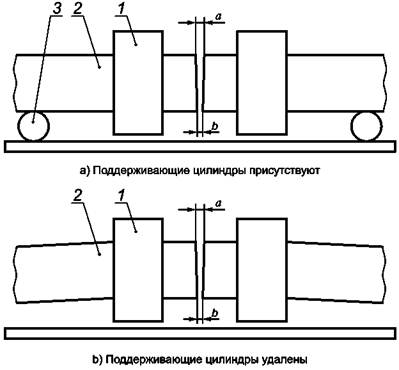

При удалении поддерживающих элементов трубы (см. рисунок дополнительный изгиб центратора не должен влиять на отклонение больше значений, указанных в таблице 3.

1 - зажим; 2 - труба; 3 - поддерживающий цилиндр; а - зазор в верхней точке замера; b - зазор в нижней точке замера

Рисунок 1 - Зазор между трубами при изгибе

Таблица 3 - Максимальное отклонение (должно быть определено для труб с SDR 17,6 или SDR 17)

В миллиметрах

|

Максимальное отклонение |

|

|

< 225 |

0,5 |

|

250 |

1 |

|

315 |

2 |

|

400 |

3 |

|

500 |

4 |

|

630 |

5 |

|

800 |

7 |

|

1000 |

9 |

|

1200 |

11 |

|

1600 |

15 |

5.2.4 Восстановление круглой формы трубы

Система зажимов для выравнивания должна обеспечивать скругление трубы таким образом, чтобы овальность концов трубы не превышала 5 % толщины стенки и любые несовпадения концов труб не превышали 10 % толщины стенки при испытаниях на овальность согласно 10.1.1.

6 Создание осевого усилия

6.1 Общая информация

В оборудовании могут применяться любые типы приводов подвижных зажимов центратора (т.е. ручные, гидравлические, пневматические, электрические) при условии их соответствия требованиям настоящего стандарта.

Усилия, действующие на стык труб при сварке, должны быть измерены с учетом трения в оборудовании и усилия перемещения свариваемых заготовок.

В случае применения в оборудовании гидравлического привода усилие допускается определять через давление в гидросистеме.

Такое оборудование должно снабжаться специальными калибровочными таблицами соотношения между давлением в плоскости сварки и показаниями манометра. Манометр должен быть поверен. Класс точности манометра должен составлять 1.

6.2 Ручные системы

Механический привод центратора должен иметь следующее:

- подвижный зажим, обладающий возможностью непрерывного и равномерного перемещения;

- систему контроля усилий во время сварочного цикла;

- фиксирующую систему для поддержания сварочного давления (для оборудования с dn < 63 мм такая система не требуется).

6.3 Гидравлические и пневматические системы

Оборудование должно поддерживать заданное давление в плоскости сварки в течение каждой стадии сварочного цикла. Если гидравлическое давление создается с помощью ручного насоса, насос должен управляться одним человеком и обеспечивать необходимое давление в течение требуемого времени на каждой стадии сварки для всего диапазона размеров свариваемых труб, для которых предназначено оборудование.

Гидравлическая система должна обеспечивать поддержание нормативного давления в плоскости сварки труб или фитингов в течение требуемого времени.

Дисплей индикации давления должен быть четким и легко читаемым в условиях работы.

Гидравлическая система должна быть защищена от избыточного давления.

Конструкция гидравлической системы оборудования должна отвечать требованиям безопасности, предъявляемым к сосудам, работающим под давлением.

6.4 Электрические системы

Оборудование должно поддерживать давление в плоскости сварки в течение каждой стадии сварочного цикла.

Электрическая система должна обеспечивать поддержание давления на концах труб или фитингов в течение требуемого времени.

Дисплей индикации давления должен быть четким и легко читаемым с нормального рабочего расстояния.

Конструкция электрической системы оборудования должна удовлетворять требованиям безопасности, предъявляемым к электроустановкам.

6.5 Эксплуатационные характеристики

Для компенсации пикового сопротивления оборудование должно обеспечивать возможность превышения на 30 % сварочного давления, определенного для максимального диаметра трубы и максимальной толщины стенки, для которых предназначено оборудование.

Максимально допустимое отклонение сопротивления трению при перемещении подвижного зажима не должно превышать 10 % в любом положении зажима.

Конструкция центраторов, зажимов и торцевателей должна обеспечивать достаточное сварочное давление и удаление торцевателя после торцевания концов труб и/или фитингов.

7 Торцеватель

7.1 Общая информация

Торцеватель должен иметь двустороннюю поверхность для торцевания, приводиться в действие вручную, электрически, гидравлически или пневматически. Торцеватель должен обеспечивать подготовку концов трубы и фитинга к сварке: создание чистых, плоских, параллельных поверхностей торцов трубы и/или фитинга, перпендикулярных коси трубы.

Конструкция торцевателя должна обеспечивать удаление стружки от обрабатываемой поверхности для визуального определения оператором завершения процесса торцевания.

Торцеватели должны быть взаимозаменяемы для любых типоразмеров оборудования, для которого они разработаны. Они должны быть пригодны для обработки всего диапазона размеров труб и материалов, для которых предназначено оборудование.

Режущие ножи должны быть съемными.

Должны быть предприняты меры для предупреждения срезания концов трубы или фитинга сверх размера, необходимого для выполнения качественного сварного соединения.

7.2 Эксплуатационные характеристики

Торцеватель должен обрабатывать торцы труб таким образом, чтобы максимальный зазор между ними, измеренный согласно 10.2, не превышал значений, приведенных в таблице 2.

8 Нагреватель

8.1 Общая информация

Нагреватель должен обеспечивать оплавление торцов трубы и/или фитинга, необходимое для последующей сварки. Нагреватель должен быть оборудован системой контроля температуры.

Нагреватели должны быть взаимозаменяемы для любых типоразмеров оборудования, для которого они разработаны.

Для удаления нагревателя, если из-за большого веса или других причин он не может быть удален одним человеком, должны применяться гидравлические, пневматические или механические устройства, являющиеся составной частью оборудования.

Для ручного оборудования полная теплоемкость нагревательного инструмента должна быть такой, чтобы в случае отключения по каким-либо причинам электроэнергии при рабочей температуре ее хватило для создания удовлетворительного соединения.

Конструкция нагревателя должна обеспечивать правильный нагрев концов трубы и/или фитинга до рабочей температуры и поддерживать стабильные условия сварки при нормальных условиях окружающей среды.

8.2 Размеры

Нагревательный инструмент должен иметь размеры, обеспечивающие требуемую теплоотдачу двум свариваемым концам труб.

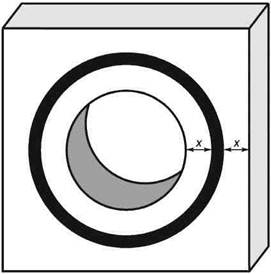

Ширина х внутренней и наружной частей нагревателя (см. рисунок 2) должна быть не менее 10 мм для труб диаметром до 250 мм включительно и не менее 15 мм для труб диаметром более 250 мм.

Отклонения от плоскости поверхности нагревателя на обеих сторонах должны составлять ±0,1 мм/100 мм.

Допускается отклонение толщины не более 0,2 мм для труб диаметром до 250 мм включительно и не более 0,5 мм для труб диаметром более 250 мм. В нагревателе не должно быть отверстий или винтов на поверхности, соприкасающейся с трубой.

х ≥ 10 мм для dn ≤ 250 мм и х ≥ 15 мм для dn > 250 мм

Рисунок 2 - Размеры нагревателя

8.3 Материалы и чистота поверхности

Нагревательные инструменты должны производиться из материалов, имеющих хорошую теплопроводность, стойких к коррозии и износу в условиях применения.

Поверхности, контактирующие с трубами и/или фитингами, должны быть такими, чтобы к ним не прилипал расплавленный материал, их можно было чистить без повреждения поверхности и они могли бы противостоять износу в условиях применения. Для этого рабочая поверхность нагревателя покрывается антиадгезионным слоем, например ПТФЭ (политетрафторэтиленом), или подвергается другой обработке. Цвет ПТФЭ покрытия должен быть таким, чтобы присутствие остатков полиэтилена на его поверхности было заметным.

Смазка в форме спрея не может применяться в течение сварочного цикла.

Нагреватель может быть изготовлен также из хромированной или коррозионно-стойкой стали.

8.4 Нагревательная система

Нагревательный инструмент должен нагреваться электричеством.

После 4 ч работы нагревателя в вертикальном положении температура ручки нагревателя, измеренная при температуре окружающей среды в тени, не должна превышать 50 °С.

Нагревательная система должна быть оборудована прибором, который должен показывать, что нагреватель находится под напряжением и нагревается. Этот прибор должен показывать рабочую температуру с точностью ±5 °С от температуры нагревательного инструмента, измеренной в заранее определенной контрольной точке. Прибор должен быть защищен от случайного изменения заданной температуры.

Если нагреватель резисторного типа оборудован дополнительным устройством индикации температуры, то температурный индикатор не должен зависеть от любых других систем управления или мониторинга температуры. Он должен быть защищен от механических, электрических и термических повреждений и должен быть съемным.

8.5 Эксплуатационные характеристики

8.5.1 Шероховатость поверхности Ra, как определено в ИСО 4287, хромированного нагревательного инструмента или нагревателя из коррозионностойкой стали должна быть менее 0,63 мкм при измерении согласно 10.3.1. Такой тип нагревательного инструмента не покрывается антиадгезионными материалами.

Если поверхность нагревательного инструмента покрыта ПТФЭ или другим неклеящимся материалом, то шероховатость контактных поверхностей, измеренная согласно 10.3.1, должна быть не более 2,5 мкм.

8.5.2 Покрытие должно выдерживать температуру 270 °С не менее 1 ч. После охлаждения до температуры окружающей среды и повторного нагрева до рабочей температуры материал покрытия должен отвечать всем предъявляемым к нему требованиям.

Система контроля температуры нагревателя должна обеспечивать точность поддержания температуры контактной поверхности в пределах ±7 °С от требуемой в диапазоне от 170 °С до 260 °С при температуре окружающей среды от минус 10 °С до плюс 40 °С.

Система температурного контроля также должна отвечать этим критериям до и после 50 тестовых циклов нагрева и охлаждения от рабочей температуры до температуры окружающей среды в соответствии с 10.3.2.

8.5.3 Мощность и коэффициент теплопередачи нагревателя должны быть такими, чтобы температура нагреваемой поверхности трубы максимальных диаметра и толщины могла подняться с минус 5 °С до плюс 180 °С менее чем за 20 с, при условии, что нагревательный инструмент находится при рабочей температуре, и приложено заданное давление формирования сварного шва. Температура нагреваемой поверхности трубы должна измеряться при температуре окружающей среды (23 ± 2) °С. Испытания должны выполняться согласно 10.3.3.

9 Энергоснабжение

Оборудование должно быть работоспособным при питании от электрической сети, принятой в данной стране, или от генератора.

При использовании оборудования с переносными генераторами необходимо учитывать влияние нелинейных искажений, индуктивного и реактивного уровней генератора на его максимальную выходную мощность.

Допускается отклонение входного напряжения от номинального значения в пределах ±15 %.

Производитель оборудования должен указать допустимую частоту тока, подаваемого с генератора.

10 Методы испытаний

10.1 Центратор и зажимы

10.1.1 Эффективность восстановления круглой формы трубы (см. рисунок 3)

Для испытания оборудования от трубы с SDR 11 максимального диаметра отрезают две заготовки длиной не менее двух диаметров. С помощью тисков или пресса сжимают каждую заготовку до диаметра, на 20 % меньшего, чем номинальный наружный диаметр. Если заготовка достаточно длинная, то ее устанавливают таким образом, чтобы ее испытуемый конец выступал за пределы губок тисков или стола пресса не более чем на 25 мм. Заготовку удерживают в таком положении 15 мин. Затем ее устанавливают в центратор, так чтобы больший диаметр был перпендикулярен к центру зажимов. Концы заготовок зажимают на обычных позициях для сварки согласно заводской инструкции.

Используя штангенциркуль или любой другой пригодный инструмент, измеряют максимальный и минимальный диаметры на середине между концом трубы и боковой поверхностью зажима.

Овальность вычисляют как разницу между максимальным и минимальным диаметрами.

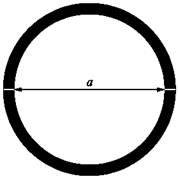

а - максимальный диаметр трубы

Рисунок 3 - Расположение зажимов

10.1.2 Проверка центрующей способности зажимов

10.1.2.1 Для проверки способности зажимов обеспечивать соосность свариваемых труб используют два жестких металлических цилиндра. Цилиндры должны быть механически обработаны до наружного диаметра, равного номинальному диаметру трубы, для которой предназначено оборудование, и должны иметь овальность менее 0,1 % от dn. Торцевые поверхности цилиндров должны быть плоскими, перпендикулярными к оси. Зазоры между торцами цилиндров, зажатых зажимами в позиции соединяемых труб, не должны превышать значений, указанных в 5.2.3.

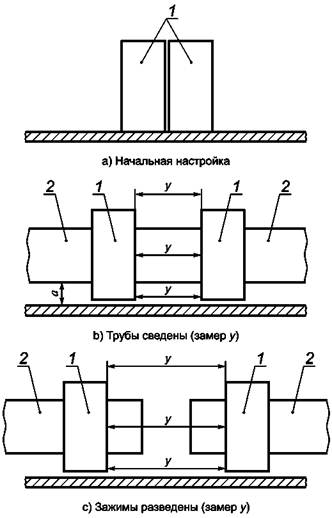

10.1.2.2 Для того чтобы оценить жесткость системы «труба - зажимы» и ее способность сохранять центровку под весом зажатых труб, центратор устанавливают таким образом, чтобы нижняя точка трубы максимального диаметра, в которой производится замер, находилась на расстоянии не менее 200 мм от уровня земли (см. рисунок 4). Зажимы сводят друг с другом без установки труб. Затем в центраторе зажимают две трубы максимального диаметра длиной 6 м. Замеряют расстояние между боковыми поверхностями зажимов в верхней и нижней точках по обеим сторонам трубы. Измерения проводят с соединенными торцами труб, а затем с полностью разведенными зажимами. В каждом положении зажимов несоосность оценивается как разница между каждыми расстояниями, измеренными между зажимами. Испытания проводят вначале с обеими трубами при горизонтальной поддержке труб цилиндрическими опорами на расстоянии 1 и 4 м от оборудования и затем повторяют их при удаленных опорах. В обоих случаях измеренные значения должны соответствовать значениям, приведенным в 5.2.3.

1 - зажим; 2 - труба; а - не менее 200 мм в низшей точке

Рисунок 4 - Испытания на подтверждение центрующей способности зажимов

10.2 Торцеватель и контроль зазора после торцевания

Для каждого типоразмера оборудования производится торцевание концов двух труб максимального диаметра. В конце процесса строгания усилие, прикладываемое к концам труб, должно быть нулевым.

После удаления торцевателя торцы труб соединяют с усилием, достаточным для преодоления сопротивления трению. Для двух сопряженных труб максимальный зазор между их концами не должен превышать значений, указанных в таблице 2.

10.3 Нагреватель

Шероховатость на обеих сторонах нагревателя измеряют следующим образом:

- трубы максимального диаметра зажимают в оборудование и помещают нагреватель между концами труб. Обводят внешнюю окружность трубы на поверхности нагревателя;

- то же самое повторяют для труб всех других диаметров, для которых предназначено оборудование;

- проводят две диагонали под углом 45° к горизонтальной оси;

- шероховатость поверхности нагревателя измеряют в точках пересечения окружностей каждой трубы с диагоналями.

Шероховатость поверхности Ra должна находиться в пределах, указанных в 8.5.1.

10.3.2 Проверка системы контроля температуры

Проверка системы контроля температуры должна проводиться при температуре воздуха (23 ± 2) °С, отсутствии ветра и вертикальном положении нагревателя.

Температурные измерения должны проводиться с помощью точно откалиброванной термопары, пригодной для измерения температур поверхностей, или любого другого соответствующего устройства.

Прежде всего нагреватель проверяют на соответствие требованиям 8.5.2.

Затем его нагревают от температуры окружающей среды до рабочей температуры и охлаждают, выполнив 50 полных циклов.

Последовательно измеряют температуру на каждой из сторон в тех же точках поверхности, что и при проверке шероховатости.

Температуры должны быть в пределах, приведенных в 8.5.2.

10.3.3 Эффективность теплопередачи

Испытание теплопередачи к трубе проводят в условиях низкой температуры окружающей среды. Термопару устанавливают на поверхности конца трубы. Это должно быть сделано после обработки концов труб. Для измерений применяются самоклеящиеся термопары. Допускается расплавить с помощью паяльника поверхность трубы в месте установки термопары. Более толстые проволочные термопары или спаянные сборки не должны использоваться из-за необходимости минимизации теплопроводности вдоль проволоки. Желательно иметь устройство записи времени роста температуры. Требуемые пределы указаны в 8.5.3.

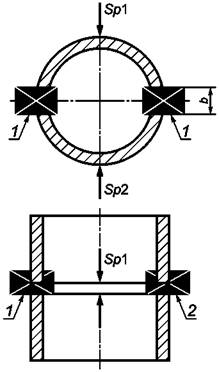

10.3.4 Проверка жесткости направляющих

Испытание проводят с обработанными трубами, зажатыми в оборудовании. Трубы выравнивают и подвергают тщательному торцеванию таким образом, чтобы между их концами не оставалось зазора. Затем зажимы разводят и зажимают концами труб два зажима, размещенные под углом 90° относительно направляющих. Снова соединяют концы труб вместе под давлением 0,15 МПа. Зазор в точках замеров Sp1 и Sp2 (см. рисунок 5) не должен превышать значений, указанных в таблице 2.

Для контроля зазора, как показано на рисунке 5, желательно использовать измерительный щуп.

1, 2 - зажимы

(эксцентрично расположенные под углом 90° относительно направляющих);

Sp1 - верхняя точка измерения; Sp2 - нижняя точка

измерения; b - ширина зажима; b = (dn - е)π/100

(минимум 10 мм), где dn - номинальный

наружный диаметр трубы; e - толщина стенки трубы

Рисунок 5 - Проверка жесткости направляющих

11 Вспомогательное оборудование

Производитель должен комплектовать каждый типоразмер машин следующим оборудованием:

- защитным кожухом и подставкой для нагревателя. При этом следует обеспечить тепловую изоляцию, сохранение чистоты поверхности, отсутствие риска получения ожогов людьми или перегрева оборудования, сохранность нагревателя. На кожух следует нанести предупреждающую надпись «Горячо»;

- подставкой для торцевателя.

В комплекте с поставляемым оборудованием должны быть инструкции по эксплуатации, основные требования по безопасности и графики обслуживания.

12 Обслуживание

В соответствии с требованиями настоящего стандарта оборудование должно быть работоспособным в течение всего срока эксплуатации. Его полная проверка, обслуживание и настройка должны проводиться минимум один раз в год. Это должно осуществляться либо производителем, либо его уполномоченным представителем. После обслуживания должна быть сделана отметка о проверке всех компонентов оборудования (центратора, нагревателя, торцевателя и др.).

Во внимание должны приниматься национальные правила, инструкции производителя и (или) требования потребителя.

13 Маркировка

На оборудовании и комплектующих должна быть нанесена несмываемая маркировка со следующей информацией:

a) идентификационный знак производителя;

b) модель оборудования, как она определена производителем;

c) источник электроэнергии (входное напряжение и потребляемая мощность);

d) серийный номер;

e) максимальный диаметр, для которого предназначено оборудование.

14 Другая информация от производителя

Производитель должен передавать вместе с оборудованием (в паспорте или в инструкции по эксплуатации) следующую информацию:

a) рабочую площадь для оборудования (если необходимо);

b) диапазон диаметров трубы, для которых предназначено оборудование;

c) SDR для каждого диаметра труб;

d) наименование сварочного процесса;

e) тип оборудования.

Может быть использована схема классификации типов оборудования, приведенная в приложении В.

Приложение А

(обязательное)

Дополнительные требования к работе оборудования с автоматическим управлением

А.1 Система автоматического управления оборудованием (далее - система) должна работать согласованно, надежно и воспроизводиться согласно ИСО 11414.

А.2 Система должна контролировать, отображать и записывать фактические значения параметров сварки и цикла сварки каждого соединения.

В перечень параметров следует включать длительность и давление при оплавлении торцов, давление смыкания торцов [пиковое и/или динамическое], температуру нагревателя, промежутки времени между удалением нагревателя и сведением торцов, время сжатия и величину осадки.

Система должна останавливать процесс в случае, если он выходит за установленные пределы параметров сварки, и указывать причины остановки.

А.3 Система должна обеспечивать ввод и вывод идентификационных данных, таких как дата, время, вид работы, оператор, диаметр трубы и толщина стенки или SDR, порядковый номер сварного соединения.

А.4 Следует обеспечить независимый мониторинг системы, контролирующей температуру, и автоматическое отключение питания нагревательных элементов в случае рассогласования работы управляющей и отслеживающей цепей. Автоматическое отключение также должно обеспечиваться в случае выхода из строя любого элемента из многоэлементной системы.

Приложение В

(справочное)

В.1 Принцип

Классификация оборудования должна производиться с учетом следующего:

a) типа системы создания давления;

b) уровня автоматизации;

c) типа системы удаления нагревателя;

d) типа системы регистрации данных;

e) максимального диаметра трубы, для которого предназначено оборудование.

Эти характеристики должны отражаться четырехзначными числовыми кодами/буквенными кодами, как указано в таблицах В.1 - В.4 с последующим обозначением максимального диаметра, для которого предназначено оборудование. Примеры приведены в В.7.

В.2 Система создания давления

Числовой код, указывающий тип системы создания давления, должен соответствовать таблице В.1

Таблица В.1 - Числовые коды, обозначающие тип системы

|

Числовой код |

|

|

Система механического сжатия (ручная) |

1 |

|

Гидравлический ручной насос |

2 |

|

Гидравлический агрегат, приводимый в действие либо электромотором, либо двигателем внутреннего сгорания |

3 |

|

Электромотор |

4 |

В.3 Уровень автоматизации

Буквенный код, обозначающий уровень автоматизации, должен соответствовать таблице В.2.

Таблица В.2 - Буквенные коды для уровня автоматизации

|

Буквенный код |

|

|

Ручное (не автоматизировано) |

М (Н) |

|

Ручная предварительная установка давлений и времени Ручное управление процессом сварки Ручное отслеживание процесса сварки |

Р (Р) |

|

Ручная установка давлений и времени Ручное управление процессом сварки Автоматическое отслеживание процесса сварки |

S (CA) |

|

Автоматическая предварительная установка параметров сварки, основанная на данных о размерах и материале и сварочной процедуре Автоматическое управление процессом сварки Автоматическое отслеживание процесса сварки |

А (ВА) |

В.4 Удаление нагревателя

Буквенный код, показывающий, как удаляется нагреватель во время паузы, должен соответствовать таблице В.3.

Таблица В.3 - Буквенные коды для типов систем удаления нагревателя

|

Буквенный код |

|

|

Ручное удаление |

М (Р) |

|

Автоматическое удаление |

А (А) |

В.5 Регистрация данных

Буквенные коды, обозначающие тип регистрирующей системы, должны соответствовать таблице В.4.

Таблица В.4 - Буквенные коды для обозначения типа регистрирующей системы

|

Буквенный код |

|

|

Отсутствует |

N(0) |

|

Регистрация параметров сварки |

D(P) |

|

Регистрация параметров сварки и трассируемость данных согласно ИСО 12176-4 |

Т(РТ) |

В.6 Максимальный диаметр трубы, для которого предназначено оборудование

Максимальный диаметр трубы, для которого предназначено оборудование, указывается в миллиметрах. Оборудование может применяться с разными системами единиц с использованием соответствующих сокращений.

2-M-M-N-160 mm (2-H-P-O-160 мм) - для сварочной машины с ручным насосом, ручным удалением нагревателя без регистрации данных для максимального диаметра трубы 160 мм.

3-A-A-D-1200 mm (3-BA-A-P-1200 мм) - для оборудования с электрогидравлическим приводом высокой степени автоматизации, с автоматическим удалением нагревателя, регистрацией параметров сварки для максимального диаметра трубы 1200 мм.

Приложение ДА

(справочное)

Таблица ДА.1

|

Обозначение ссылочного международного стандарта |

Степень соответствия |

Обозначение и наименование соответствующего национального стандарта |

|

ИСО 4287:1997 |

- |

* |

|

ИСО 4427-2:2007 |

- |

* |

|

ИСО 4427-3:2007 |

- |

* |

|

ИСО 4437:2007 |

MOD |

ГОСТ Р 50838-2009 (ИСО 4437:2007) Трубы из полиэтилена для газопроводов. Технические условия |

|

ИСО 8085-2:2001 |

MOD |

ГОСТ Р 52779-2007 (ИСО 8085-2:2001, ИСО 8085-3:2001) Детали соединительные из полиэтилена для газопроводов. Общие технические условия |

|

ИСО 11414:1996 |

- |

* |

|

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - MOD - модифицированные стандарты. |

||

Библиография

[1] ИСО 161-1:1996 Трубы из термопластов для транспортирования жидкостей. Номинальные наружные диаметры и номинальные давления. Часть 1. Метрическая серия

[2] ИСО 12176-4 Трубы и фитинги пластмассовые. Оборудование для сварки полиэтиленовых систем. Часть 4. Кодирование трассируемости

Ключевые слова: сварка, полиэтиленовые трубы, фитинги, оборудование для сварки, сварка встык, центраторы, нагреватели, торцеватели