|

Госстрой СССР |

|

Ордена Трудового Красного

Знамени |

|

РЕКОМЕНДАЦИИ |

|

Утверждены |

Москва - 1985

Печатается по решению секции заводской технологии НТС НИИЖБ Госстроя СССР от 22 июня 1984 г.

Содержат основные положения по предотвращению трещин в бетоне при изготовлении аэродромных плит типа ПАГ в силовых формах с тепловой обработкой в ямных камерах.

Рекомендации предназначены для инженерно-технических работников проектных организаций, занимающихся технологической подготовкой производства, разработкой силовых форм и карт технологического процесса изготовления аэродромных плит, а также для ИТР заводов железобетонных изделий.

Табл. 2, илл. 8.

ПРЕДИСЛОВИЕ

Согласно требованиям ГОСТ 25912.0-83 «Плиты железобетонные предварительно напряженные для аэродромных покрытий. Технические условия», ГОСТ 25912.1-83 «Плиты железобетонные предварительно напряженные для аэродромных покрытий. Конструкция и размеры» к ГОСТ 25912.4-83 «Плиты железобетонные предварительно напряженные для аэродромных покрытий. Конструкция арматурных и монтажно-стыковых изделий», образование трещин в бетоне плит высшей категории качества в стадии изготовления не допускается.

Рекомендации содержат мероприятия по предотвращению трещин в бетоне при изготовлении плит в силовых формах. Приведены предложения по усовершенствованию технологии изготовления, конструктивных решений стальных форм и камер.

Рекомендации рассматривают условия агрегатно-поточного изготовления аэродромных плит типа ПАГ на открытом полигоне и могут быть распространены также на условия изготовления плит в отапливаемых зданиях.

Рекомендации составлены на основе результатов исследований, выполненных НИИЖБ в производственных условиях открытого полигона производства № 1 ПО «Запорожжелезобетон», а также в отапливаемых зданиях производства № 1 ПО «Донецкжелезобетон» Укртяжстройиндустрии, завода ЖБИ-18 «Моспромжелезобетон» Главмосстройматериалов и Клинского комбината «Стройиндустрия» Главмособлстройматериалов.

Рекомендации разработаны НИИЖБ Госстроя СССР (д-р техн. наук, проф. Н.А. Маркаров, инж. А.Г. Замиховский).

Дирекция НИИЖБ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Рекомендации распространяются на изготовление плит типа ПАГ по агрегатно-поточной технологии на открытых полигонах.

Рекомендации учитывают условия изготовления плит с тепловой обработкой в диапазоне температур наружного воздуха от -20 °С до +40 °С при температурах изотермического прогрева от +55 °С до +70 °С.

Рекомендации могут быть также использованы при изготовлении плит в отапливаемых зданиях при температуре воздуха цеха от +5 °С до +30 °С.

1.2. Рекомендации предназначены для использования при разработке комплекса мероприятий, обеспечивающих подготовку производства к выпуску плит, удовлетворяющих требованиям ГОСТ.

Рекомендации следует учитывать при разработке карт технологического процесса изготовления, при проектировании усовершенствованных силовых форм, пропарочных камер и режимов тепловой обработки (при нагреве и охлаждении плит в формах).

1.3. При изготовлении плит с тепловой обработкой, как правило, в бетоне образуются технологические трещины разной формы и ширины раскрытия.

Основной причиной образования трещин являются различие теплофизических характеристик и проявление температурных деформаций стальной формы и железобетонной плиты в процессе нагрева и охлаждения, приводящее к их силовому взаимодействию.

1.4. Образование технологических трещин происходит при действии температурных перепадов при охлаждении, превышающих 25 °С. Вначале образуются поперечные трещины, и при температурном перепаде, превышающем 30 °С, трещины под углом к оси плиты у боковых выемок (рис. 2).

1.5. Продольные трещины проявляются в основном при отпуске натяжения обрезкой арматурных стержней и наблюдаются в направлении от торцов плиты к ее середине. После отпуска натяжения трещины могут развиваться и далее в течение последующих нескольких часов. Протяженность продольных трещин может достигать 1 м от торцов изделия.

1.6. По мере роста температурных перепадов увеличивается количество различных трещин и ширина их раскрытия до 0,3 - 0,5 мм.

Наибольшее раскрытие наблюдается у трещин под углом к оси плиты у боковых выемок.

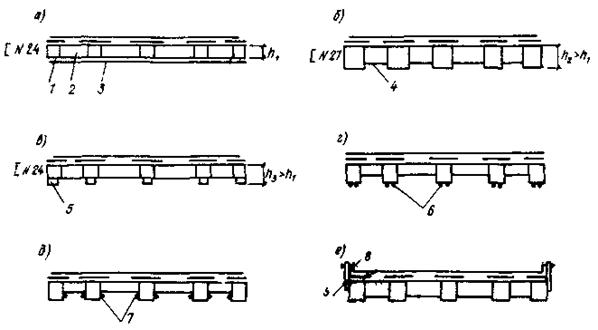

Рис. 1. Расположение технологических трещин на поверхности аэродромных плиты при охлаждении

1, 2, 3 - поперечные трещины, соответственно, на открытой, лицевой (рабочей) и боковой поверхностях; 4, 5 - то же, продольные трещины; 6, 7 - трещины под углом к оси плиты у боковых выемок

1.7. Поперечные трещины распространяются на часть или всю ширину плиты; они могут пересекать часть или всю высоту боковых граней. Иногда после кантовки плит могут наблюдаться сквозные трещины на части поперечного сечения.

1.8. Образование, распространение и ширина раскрытия поперечных трещин уменьшаются или трещины совсем не наблюдаются по мере снижения температурных перепадов и сокращения длительности совместного охлаждения плит в существующих формах.

2. МЕРОПРИЯТИЯ ПО ПРЕДОТВРАЩЕНИЮ ТЕХНОЛОГИЧЕСКИХ ТРЕЩИН

2.1. В соответствии с ГОСТ 25912.0-83 рабочая поверхность плит не должна иметь трещин. На нерабочей поверхности и боковых гранях плит допускаются усадочные и технологические трещины шириной не более 0,05 мм и длиной не более 50 мм. В плитах высшей категории качества трещины не допускаются.

2.2. Образование указанных трещин зависит от длительности совместного охлаждения плиты и формы до значений, не более допускаемой длительности Вдоп (табл. 1). После ранней распалубки и отпуска натяжения не позднее допускаемой длительности Вдоп (на горячий бетон) образование этих трещин не наблюдается (табл. 1).

2.3. Образование, распространение и ширина раскрытия продольных трещин уменьшается или трещины совсем не наблюдаются по мере снижения величины температурного перепада и замены ускоренного режима твердения на замедленный в начале подъема температуры (см. табл. 1, рис. 2 и 3,б).

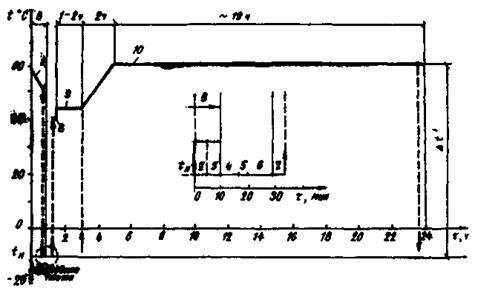

Рис. 2. Температурно-временной режим усовершенствованного изготовления плит в однопакетной камере и вне ее

1 - режим охлаждения в открытой камере последней плиты с формой; 2, 3 - режим охлаждения, соответственно при транспортировании и на посту распалубливания; 4, 5, 6 - режимы, соответственно, чистки формы и установки арматуры, транспортирования и формования; 7 - режим транспортирования свежеотформованной плиты в камеру; 8 - 9 - режимы подогрева формы с плитой, соответственно, в открытой и закрытой камере; 10 - режим тепловой обработки

2.4. Предотвращение трещинообразования в бетоне плит на существующих формах наблюдается в отапливаемом здании при допускаемом температурном перепаде 50 °С или на открытом полигоне (с усовершенствованной технологической планировкой) при извлечении плит из камеры кранами при указанном перепаде температур.

2.5. Сокращение длительности совместного охлаждения последней плиты в силовой форме до допускаемой величины отмечается по мере снижения числа одновременно открываемых камер с трех до одной, сокращения числа пакетов в камере с двух - четырех до одного, уменьшения числа рядов в пакете до четырех - пяти (см. табл. 1).

Таблица 1. Образование трещин в бетоне плит в существующих формах при различных условиях изготовления

|

Температурный перепад при охлаждении, °С |

Режим роста прочности |

Число одновременно открываемых камер |

Число пакетов в камере |

Число рядов в пакете (штабеле) |

Длительность охлаждения плит в формах, мин, В |

Трещины |

||||

|

поперечные при передаче усилия обжатия |

продольные |

|||||||||

|

на горячий бетон |

при поздней передаче |

|||||||||

|

Вмакс |

Вдоп |

В ≤ Вдоп |

В > Вдоп |

|||||||

|

1 |

40 |

Ускоренный |

3 |

2 |

6 |

445 |

50 |

- |

+ |

+ |

|

2 |

1 |

2 |

6 |

135 |

- |

+ |

+ |

|||

|

3 |

1 |

1 |

6 |

70 |

- |

+ |

+ |

|||

|

4 |

Замедленный |

1 |

2 |

6 |

135 |

- |

- |

- |

||

|

5 |

1 |

1 |

6 |

70 |

- |

- |

- |

|||

|

6 |

50 |

Ускоренный |

3 |

2 |

6 |

445 |

35 |

- |

+ |

+ |

|

7 |

1 |

2 |

6 |

135 |

- |

+ |

+ |

|||

|

8 |

1 |

1 |

6 |

72 |

- |

+ |

+ |

|||

|

9 |

1 |

1 |

5 |

60 |

- |

+ |

+ |

|||

|

10 |

Замедленный |

1 |

1 |

5 |

60 |

- |

+ |

- |

||

|

11 |

1 |

1 |

5 |

35 |

- |

- |

- |

|||

|

12 |

65 |

Ускоренный |

1 |

2 |

6 |

135 |

15 |

+ |

+ |

+ |

|

13 |

1 |

1 |

6 |

72 |

+ |

+ |

+ |

|||

|

14 |

1 |

1 |

5 |

60 |

+ |

+ |

+ |

|||

|

15 |

80 - 95 |

Ускоренный |

1 |

1 |

5 |

60 |

5 |

+ |

+ |

+ |

|

16 |

1 |

1 |

4 |

48 |

+ |

+ |

+ |

|||

Условные обозначения: «+» - трещины есть; «-» - трещин нет

2.6. Для предотвращения технологических трещин в плитах на существующих формах при температурном перепаде при охлаждении выше 25 °С рекомендуется применять температурно-временной режим изготовления, включающий режим тепловой обработки, режим охлаждения в открытой камере и вне ее, временной режим операции вне камеры и в открытой камере перед термообработкой (см. рис. 2).

2.7. Режим термообработки в каждом камере назначается в зависимости от числа рабочих смен, заданной температуры изотермического прогрева, состава бетона, используемых цементов и добавок и достижения передаточной прочности бетона в горячем состоянии. При двухсменной работе рекомендуется следующий ориентировочный режим термообработки в ямной камере со средней длительностью термообработки 21 ч: подъем температуры до 60 - 70 °С - 2 ч; изотермический прогрев - 19 ч; охлаждение в закрытой камере - не более 15 мин.

Камера должна быть оборудована средствами контроля и автоматизации управления режимом термообработки.

2.8. Рекомендуется применять замедленный режим роста прочности (рис. 3), для чего следует использовать составы бетона с замедлителями роста прочности в начальной стадии. Начальная прочность бетона перед термообработкой должна быть не более 0,15 МПа; прочность бетона после 1 ч обработки - не более 0,6 - 1 МПа и в начале изотермического прогрева - не менее 5 - 10 МПа.

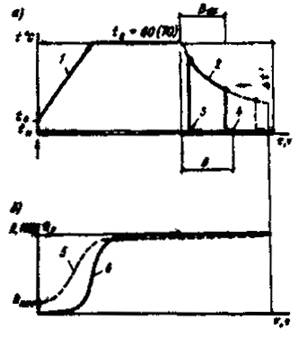

Рис. 3. Режимы изготовления плит

а - режим тепловой обработки и охлаждения; б - режим прочности бетона

1 - укороченный подъем температуры; 2 - сокращенное охлаждение плит в формах в открытой камере; 3, 4 - то же, вне камеры, соответственно, первой и последней плиты; 5, 6 - соответственно, обычный и замедленный рост прочности бетона в начальный стадии тепловой обработки

2.9. Для обеспечения замедленного режима роста прочности бетона при подборе составов бетонной смеси на цементах по ГОСТ 10178-76 следует принимать бетонные смеси с осадкой конуса 5 - 6 см. Для этой цели рекомендуется:

применять добавки - СДБ в количестве 0,15 % от массы цемента или разжигатель (суперпластификатор марки С-3 по ТУ 6-14-19-205-78) в количестве 0,4 - 0,8 % от массы цемента;

сократить длительность предварительной выдержки бетона в свежеотформованных плитах вне камеры до технологически возможного минимума, который должен определяться временем транспортировки формы с плитой в камеру. Задержку плит вне камер следует исключить;

сократить длительность предварительной выдержки бетона (в нижней плите) в открытой камере до возможного минимума времени загрузки пакета, зависящего в пределах однопакетной ямной камеры от числа плит в пакете и времени, необходимого для закрытия камеры;

сократить предварительную выдержку бетона в закрытой камере.

2.10. Режим охлаждения в открытой камере и вне ее рекомендуется назначать из условий:

непревышения максимальной длительности

совместного охлаждения последней плиты с формой Вмакс и в открытой камере ![]() над допускаемой длительность Вдоп. Соответственно, Bдоп и

над допускаемой длительность Вдоп. Соответственно, Bдоп и ![]() для каждого заданного уровня температурного

перепада при охлаждении приведены в табл. 2;

для каждого заданного уровня температурного

перепада при охлаждении приведены в табл. 2;

уменьшения длительности совместного охлаждения вне камеры, определяемого временем транспортировки формы с плитой из

камеры ![]() и

длительностью операции на посту распалубки, включая длительность отпуска

натяжения до уровня величин, приведенных в табл. 2.

и

длительностью операции на посту распалубки, включая длительность отпуска

натяжения до уровня величин, приведенных в табл. 2.

2.11. Посты распалубки и формования должны быть максимально приближены к камерам термообработки для сокращения транспортного пути и времени транспортировки после формования и термообработки.

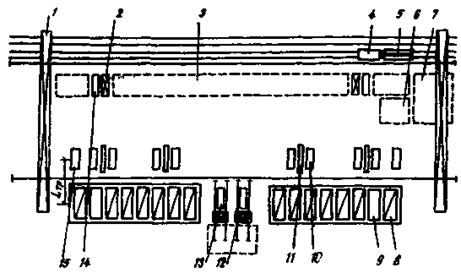

2.12. Для сокращения транспортного пути рекомендуется установка двух кранов, число постов распалубки целесообразно увеличить и расположить по фронту камер. Пример схемы усовершенствованной технологической планировки открытого полигона показана на рис. 4.

Минимальное число постов распалубки должно соответствовать числу плит в пакете.

Таблица 2. Условия предотвращения поперечных трещин в бетоне плит

|

Температурный перепад при охлаждении °С |

Тип формы |

Температурно-временной режим изготовления |

Схема технологической планировки |

Число одновременно открываемых камер |

Число пакетов (штабелей) в камере |

Число рядов в пакете (штабеле) |

Допускаемая длительность охлаждения плит в формах В, мин |

|||

|

Вдоп |

|

одной

плиты |

||||||||

|

1 |

25 |

Существующий |

Существующий |

Существующая |

3 |

2 |

6 |

445 |

430 |

7 |

|

2 |

30 |

То же |

То же |

То же |

1 |

2 |

6 |

135 |

120 |

7 |

|

3 |

40 |

" |

" |

Усовершенствованная |

1 |

1 |

6** |

50 |

35 |

7 |

|

4 |

50 |

" |

Усовершенствованный |

То же |

1 |

1 |

5** |

35 |

25 |

4 |

|

5 |

30 - 90 |

Усовершенствованный |

То же |

" |

1 |

1 |

6 |

50 |

35 |

7 |

|

6 |

20 - 90 |

То же |

" |

" |

1 |

1 |

6** |

35* |

25 |

4 |

|

7 |

20 - 90 |

" |

" |

" |

1 |

1 |

6 |

50* |

40 |

4 |

_____________

* При применении усовершенствованной формы Вмакс не ограничивается (см. табл. 1).

** При условии извлечения двумя кранами.

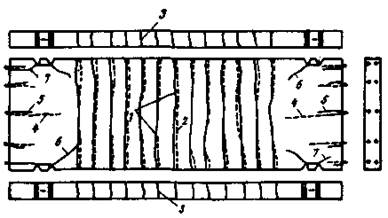

Рис. 4. Схема усовершенствованной технологической планировки опытного полигона

1 - козловый кран; 2 - кантователь; 3 - площадка для выдерживания и хранения плит; 4 - железнодорожный кран; 5 - платформа; 6 - площадка для ремонта форм; 7 - то же, для хранения форм; 8 - однопакетная ямная камера закрытая; 9 - то же, открытая; 10 - пост распалубливания плит, отпуска натяжения к снаряжения форм арматурой; 11 - установка для электронагрева стержней; 12 - бетоноукладчик; 13 - пост формования; 14 - пост контроля качества поверхности распалубленных плит до и после кантовки; 15 - то же, открытой поверхности при охлаждении плит в формах

2.13. Перерывы в технологическом процессе (временные интервалы) между открыванием камеры и извлечением плит, в процессе выгрузки плит и случаи изготовлении плит, извлеченных из горячей камеры без последующего немедленного распалубливания, должны быть исключены.

Загрузку пакета отформованных плит в камеру следует производить без перерывов и промежуточных остановок до заполнения камеры. Длительность загрузки отформованных плит в пакет камеры должна быть минимальной и не превышать 35 мин. Не допускаются перерывы между загрузкой последней плиты и началом термообработки в камере.

2.14. Открывание торцевых и продольных бортов рекомендуется выполнять на постах механизированной распалубки с помощью соответствующего оборудования для сокращения времени этой операции до 2 мин.

2.15. Отпуск натяжения на горячий бетон путем обрезки стержней рекомендуется выполнять одновременно на обоих торцах в определенной последовательности: сначала производят обрезку стержней нижнего ряда, затем стержней верхнего ряда в следующем порядке - крайние средние и, наконец, центральные стержни каждого ряда.

2.16. При установке стержней в упоры силовой формы нельзя допускать завышенного, по сравнению с проектным, положения верхних стержней, вызывающего уменьшение величины защитного слоя бетона.

2.17. При температурных перепадах при охлаждении более 50 °С рекомендуется применять усовершенствованные формы. Возможные варианты усовершенствования форм даны в разделе 3.

2.18. Предотвращение трещин регистрируют при операционном и приемо-сдаточном контроле плит.

3. ОСОБЕННОСТИ СУЩЕСТВУЮЩИХ СИЛОВЫХ ФОРМ И КАМЕР, ПРЕДЛОЖЕНИЯ ПО ИХ СОВЕРШЕНСТВОВАНИЮ

3.1. При температурном перепаде 25 - 50 °С и ранней передаче обжатия на горячий бетон за счет выполнения условия Вмакс ≤ Вдоп в соответствии с требованиями табл. 2 можно применять существующие силовые формы.

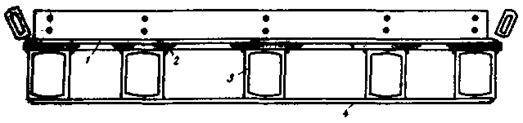

3.2. Форма стальная включает: силовой поддон закрытого профиля (с нижней обшивкой), упоры, приваренные к каркасу поддона и откидные боковые и торцевые борта (рис. 5).

Рис. 5. Поперечное сечение формы с плитой

1 - рифленый лист; 2 - продольная полоса; 3 - продольная балка каркаса; 4 - нижняя обшивка

3.3. Каркас поддона из коробчатых балок выполнен из швеллеров № 24. Сверху к коробчатым балкам приварены продольные полосы из листа, а к последнему - рифленый лист, образующий рабочую поверхность поддона.

3.4. Торцевые фаскообразователи и образователи нижней части выемок для стыковых скоб (вкладыши) приварены к силовому поддону и выступают над рабочей поверхностью поддона формы (рис. 6, 7).

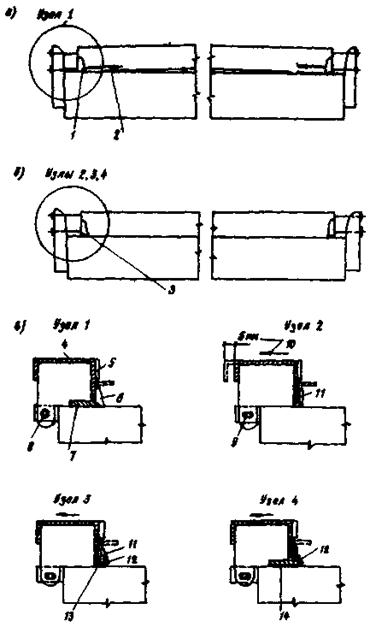

Рис. 6. Поперечные сечения форм

а - существующая форма; б - усовершенствованная форма без нижней обшивки с раскосной решеткой, повышенной высоты; в - модернизированная форма; г - с усилением преднапряженными стержнями; д - с усилением инварными стержнями; е - с упругими продольными бортами

1 - продольная балка; 2 - поперечная балка; 3 - нижняя обшивка; 4 - раскос; 5 - элемент усиления; 6, 7 - соответственно, стержни преднапряженные или инварные; 8 упругий борт; 9 - кронштейн.

Примечание. Продольные откидные борта условно не показаны

3.5. Торцевые борта с приваренными к ним образователями верхней части выемок для стыковых скоб - откидные

Рис. 7. Продольное сечение формы (а) существующей с защемлением плиты, (б) усовершенствованной без защемления и (в) приторцовые узлы

Узел 1 - с откидным торцевым бортом; узел 2 - то же, с заданным отодвиганием борта; узел 3 - то же, с фаскообразователем; узел 4 - то же, с отодвижным фаскообразователем

1 - выступающие приваренные детали поддона; 2 - продольное усилие внецентренного сжатия; 3 - детали, перемещаемые вместе с плитой при тепловой обработке и охлаждении; 4 - борт откидной; 5 - образователь верхней части торцевой выемки; 6 - то же, нижней; 7 - фаскообразователь; 8 - отверстие круглое; 9 - отверстие овальное; 10 - величина и направление отодвигания; 11 - образователь выемки «плавающий»; 12 - нащельник; 13 - фаскообразователь; 14 - то же, отодвижной накладной с приваренным образователем нижней части выемки

3.6. Боковые борта с приваренными к ним образователями верхней части выемок для монтажно-стыковых скоб - откидные. Образователи нижней части выемок - «плавающие» и выполнены в виде податливого контура их гнутого листа δ = 6 мм.

3.7. Ямные пропарочные камеры двухпакетные (или двухштабельные) без промежуточной стенки между пакетами (штабелями).

3.8. Двухпакетные камеры оборудованы пакетообразователями с автоматическими стойками. В двухштабельной камере штабель формируется за счет подкладок.

3.9. Форму с плитой устанавливает в пакет с опиранием в четырех точках (на боковых сторонах поддона) на опоры пакетообразователя. В двухштабельной камере формы с плитами устанавливает в штабель с опиранием в четырех точках на промежуточные деревянные подкладки.

3.10. Открывание бортов немеханизировано.

3.11. В течение одного цикла оборота каждая форма в процессе транспортировки поворачивается (в плане) на 90° четыре раза (в точках поворота).

3.12. Строповка форм и крышек двухпакетных камер производится различными грузозахватными устройствами (автоматическим захватом и стропами) с их сменой в процессе изготовления на специальном посту.

3.13. При действии температурного перепада при охлаждении до 50 °С, при невозможности сокращения длительности совместного охлаждения плиты и формы и осуществления ранней передачи обжатия на горячий бетон, рекомендуется применять формы с усовершенствованным конструктивным решением (рис. 6 - 8).

3.14. В усовершенствованных формах рекомендуется:

устранить силовое взаимодействие плиты и формы при обеспечении свободного деформирования плиты относительно формы, за счет замены выступающих приваренных деталей поддона и продольных бортов (образователей нижней части торцевых выемок, торцевых фаскообразователей и образователей верхней части боковых выемок) и неотодвижных торцевых бортов на усовершенствованные узлы, а также за счет исключения нижней обшивки;

усилить каркас поддона раскосной решеткой;

применять поддоны с максимально повышенным центром тяжести поперечного сечения и, следовательно, минимальным эксцентриситетом приложения этих усилий;

применить трехточечную схему опирания формы на опоры пакетообразователя.

3.15. При проектировании усовершенствованных форм для продольных балок каркаса поддона может быть применен швеллер № 27.

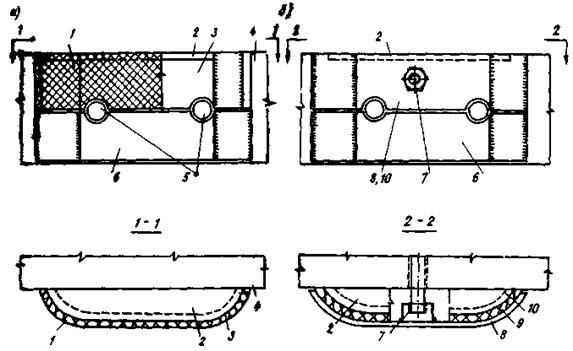

Рис. 8. Усовершенствованные узлы образователей выемки для монтажно-стыковой скобы

а - с упругоподатливой прокладкой; б - с податливым контуром из листа

1 - прокладка между листом 2 и жестким контуром 3 (из листа толщиной 6 мм), приваренным к продольному борту 4; 5 - арматурная скоба; 6 - образователь нижней части выемки «плавающий», прижатый сверху; 7 - устройство для закрепления внешнего контура 8 к борту при формовании; 9 - резиновая прокладка между внешним 8 и внутренним 10 контурами

Примечание. Скоба 5 в сечениях 1-1 и 2-2 условно не показана

3.16. При модернизации конструкции существующих форм продольные балки должны быть усилены, например, приваркой швеллера снизу.

3.17. Рекомендуется применить упругие борта из листа δ = 4 мм с упором каждого борта в середине его длины и по краям, на три кронштейна, располагаемых с шагом 2,8 - 2,9 м.

3.18. При модернизации существующих (реконструируемых) форм продольные балки из швеллера № 24 рекомендуется усиливать:

преднапряженными арматурными стержнями по а.с. № 935299;

инварными стержнями по а.с. № 903116.

3.19. Образователь нижней части торцевых выемок следует выполнять «плавающим».

3.20. Торцевой борт - поворотно-отодвижным.

3.21. Торцевой фаскообразователь следует или ликвидировать, или включить в состав поворотно-отодвижного борта, или выполнить накладным повышенной (до 20 - 25 мм) высоты. При этом он должен быть прижат торцевым бортом (сверху) и ограничиваться им от случайного продольного смещения к торцу формы.

3.22. Образователи нижних частей торцевых выемок рекомендуется включить в состав накладного фаскообразователя.

3.23. Для устранения вытекания цементно-песчаного раствора через горизонтальные щели между торцевым бортом и рабочей поверхностью поддона рекомендуется перекрывать клейкой лентой.

3.24. Узел продольного борта, образующий выемку в боковой грани плиты для монтажно-стыковой скобы должен быть усовершенствован.

3.25. К образователю верхней части выемки со стороны, обращенной к плите, должна быть приклеена упругоподатливая прокладка (например, резиновая).

3.26. Рекомендуется применять упругоподатливый контур из листа δ = 6 мм с временным креплением к продольному борту при формовании.

3.27. Тяги замков должны точно обеспечивать проектные размеры плит при формовании и затем упругую сдвижку торцевого борта вместе с плитой при охлаждении - в формах с узлами 2 и 3 (см. рис. 7).

3.28. Однопакетная камера должна быть оборудована образователем пакета с четырехточечной схемой опирания для существующих форм и с трехточечной схемой опирания - для усовершенствованных форм.

3.29. При проектировании форм следует учитывать требования ГОСТ 25781-83 «Формы стальные для изготовления железобетонных изделий. Общие технические условия».

Приложение

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ АЭРОДРОМНЫХ ПЛИТ

1. Плиты изготовляют по агрегатно-поточной технологии в силовых формах, перемещаемых краном и располагаемых при термообработке внутриямных пропарочных камер.

2. Предварительное напряжение плиты производят электротермическим способом. Концы напрягаемых арматурных стержней закрепляют на двух уровнях в упорах формы при помощи временных анкеров (опрессованных шайб). Бетонные смеси применяют с осадкой конуса 1 - 1,5 см.

3. Лицевая (рабочая) поверхность плиты, имеющая рифление, обращена книзу и образуется в контакте с рабочей рифленой поверхностью поддона формы.

4. Торцевые грани плиты с фасками, выходящими на лицевую поверхность, и выемки с выступающими из плиты стыковыми скобами образуются в контакте с торцевыми бортами, фаскообразователями и образователями нижней и верхней части выемок.

5. Боковые грани плиты с выемками и выступающими из них монтажно-стыковыми скобами образуются в контакте с боковыми бортами и образователями нижней и верхней части выемок.

6. При двухсменной работе полигона в начале смены одновременно открывают половину камер, которые в конце смены также одновременно закрывают.

7. После распалубки плиту на кантователе переворачивают лицевой поверхностью кверху.

СОДЕРЖАНИЕ

|

2. Мероприятия по предотвращению технологических трещин. 3 3. Особенности существующих силовых форм и камер, предложения по их совершенствованию.. 8 |