ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

ШПАЛЫ ЖЕЛЕЗОБЕТОННЫЕ

ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ КОЛЕИ 1520 мм

Общие технические условия

|

|

Москва Стандартинформ 2012 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом «Научно-исследовательский институт железнодорожного транспорта» (ОАО «ВНИИЖТ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 45 «Железнодорожный транспорт»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 декабря 2011 г. № 932-ст

4 В настоящем стандарте полностью реализованы положения технического регламента Таможенного союза «О безопасности инфраструктуры железнодорожного транспорта», а также требования технического регламента Таможенного союза «О безопасности высокоскоростного железнодорожного транспорта» применительно к объекту технического регулирования - шпалам железобетонным для железных дорог колеи 1520 мм:

- в пунктах 5.1.1 - 5.1.5, 5.2.1 - 5.2.3, 5.2.6, 5.3.3, 5.3.4 приведены минимально необходимые требования безопасности, которые могут применяться на добровольной основе для подтверждения соответствия указанным техническим регламентам;

- в пункте 6.3.1 приведены правила отбора образцов, которые могут быть использованы на добровольной основе для осуществления оценки соответствия;

- в подразделах 7.1, 7.2, 7.4 - 7.6, 7.8, 7.10 - 7.17 приведены методы проверки минимально необходимых требований безопасности, которые на добровольной основе могут быть использованы для оценки соответствия.

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

ГОСТ Р 54747-2011

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ШПАЛЫ ЖЕЛЕЗОБЕТОННЫЕ

ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ КОЛЕИ 1520 мм

Общие технические условия

Ferroconcrete cross ties for 1520 mm

gauge railways.

General specifications

Дата введения - 2012-07-01

1 Область применения

Настоящий стандарт распространяется на железобетонные шпалы для железнодорожных путей общего и необщего пользования (далее - шпалы), предназначенные для обращения железнодорожного подвижного состава, и устанавливает общие технические требования к ним.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 53231-2008 Бетоны. Правила контроля и оценки прочности

ГОСТ 3.1119-83 Единая система технологической документации. Общие требования к комплектности и оформлению комплектов документов на единичные технологические процессы

ГОСТ 12.3.009-76 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 5378-88 Угломеры с нониусом. Технические условия

ГОСТ 10060.1-95 Бетоны. Базовый метод определения морозостойкости

ГОСТ 10060.2-95 Бетоны. Ускоренные методы определения морозостойкости при многократном замораживании и оттаивании

ГОСТ 10060.3-95 Бетоны. Дилатометрический метод ускоренного определения морозостойкости

ГОСТ 10180-90 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 13015-2003 Изделия железобетонные и бетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 16017-79 Болты закладные для рельсовых скреплений железнодорожного пути. Конструкция и размеры. Технические требования

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 23706-93 Приборы аналоговые показывающие электроизмерительные прямого действия и вспомогательные части к ним. Часть 6. Особые требования к омметрам (приборам для измерения полного сопротивления) и приборам для измерения активной проводимости

ГОСТ 26433.1-89 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления

ГОСТ 26633-91 Бетоны тяжелые и мелкозернистые. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями.

3.1 железобетонная шпала: Брус специального профиля и армирования, изготовленный из напряженного железобетона, предназначенный для опирания рельсов в железнодорожном пути.

3.2 подрельсовая площадка: Верхняя плоскость участка шпалы, в пределах которого размещаются рельс и детали рельсового скрепления.

3.3 подрельсовое сечение: Поперечное сечение шпалы по середине подрельсовой площадки, перпендикулярное продольной оси шпалы.

3.4 среднее сечение: Поперечное сечение по середине шпалы, расположенное на участке между подрельсовыми площадками.

3.5 упорная плоскость углубления: Поперечная наклонная плоскость углубления подрельсовой площадки, ближайшая к торцевой поверхности шпалы.

3.6 кромка углубления: Верхняя линия поперечной наклонной плоскости углубления.

3.7 выкружка в подрельсовой площадке: Местная полукруглая выемка в бетоне подрельсовой площадки, предназначенная для размещения конца клеммы или подкладки пружинного рельсового скрепления.

3.8 дюбель: Деталь из полимерного материала, забетонированная в шпалу при ее изготовлении, имеющая внутри продольный канал с резьбой для закручивания шурупа.

3.9 закладная шайба: Металлическая деталь, забетонированная в шпалу при ее изготовлении для фиксации головки закладного болта рельсового скрепления.

3.10 анкер: Металлическая деталь, забетонированная в теле шпалы и выступающая над поверхностью, предназначенная для крепления рельса клеммами рельсового скрепления.

3.11 прикрепитель: Элемент, крепящий рельс или подкладку к шпале.

3.12 подуклонка: Угол наклона плоскости подрельсовой площадки к продольной оси шпалы, измеряемый в вертикальной плоскости.

3.13 пропеллерность: Разность углов наклона подрельсовых площадок на разных концах шпалы в поперечном к оси шпалы направлении.

3.14 защитный слой бетона: Расстояние от поверхности бетона до крайнего ряда рабочей арматуры.

3.15 вкладыш-пустотобразователь: Полимерная деталь, забетонированная в шпале для установки в проектное положение закладного болта и обеспечения электрической изоляции.

3.16 передаточная прочность бетона: Прочность бетона напряженно армируемых шпал к моменту передачи на него предварительного напряжения арматуры.

3.17 отпуская прочность: Прочность бетона шпал к моменту отпуска их с предприятия.

3.18 распалубка: Извлечение железобетонных конструкций из формы после набора бетоном требуемой прочности.

4 Классификация по типам и основные параметры

4.1 Шпалы в зависимости от типа рельсового скрепления подразделяют на:

- тип I -для раздельного рельсового скрепления с резьбовым прикреплением рельса и подкладки к шпале;

- тип II -для нераздельного анкерного рельсового скрепления с безрезьбовым прикреплением рельса к шпале;

- тип III - для нераздельного рельсового скрепления с резьбовым прикреплением рельса к шпале. Схемы шпал типов I, II и III представлены на рисунках 1 - 3.

Рисунок 1 - Схема шпал типа I

Рисунок 2 - Схема шпал типа III

Рисунок 3 - Общий вид шпал типа II

Каждый из указанных типов шпал включает подтипы шпал с отдельными конструктивными особенностями. Обозначения подтипов шпал приводят в конструкторской документации, согласованной с владельцами инфраструктуры.

4.2 По применимости в кривых участках железнодорожного пути разного радиуса шпалы всех типов относят к двум видам:

- для прямых и кривых участков железнодорожного пути радиусом 350 м и более;

- для кривых малого радиуса (менее 350 м) и переходных кривых.

4.3 Для участков железнодорожного пути с двумя различными значениями ширины рельсовой колеи предусмотрены шпалы для совмещенной ширины колеи, представленные на рисунке 4.

а)

б)

а) при трех рельсовых нитках (тип шпалы III);

б) при четырех рельсовых нитках (тип шпалы I)

Рисунок 4 - Схема шпал с совмещенной колеей разной ширины

4.4 Для применения на участках железнодорожного пути, требующих установки охранных приспособлений (контруголков), для всех типов шпал должны быть предусмотрены специальные конструкции, именуемые «мостовыми» и «челноковыми».

4.5 По качеству изготовления шпалы относят к первому или второму сорту. К второму сорту относят шпалы:

- с пониженными показателями по трещиностойкости;

- по точности соблюдения геометрических размеров;

- по качеству бетонных поверхностей.

Шпалы второго сорта допускаются к применению только на малодеятельных путях 5-го класса и внутризаводских путях промышленных предприятий [1].

Поставку шпал второго сорта производят только с согласия заказчика.

4.6 Основным параметром А, который определяет ширину рельсовой колеи S, указанную в миллиметрах, для шпал всех типов является расстояние между двумя фиксированными точками на подрельсовых площадках разных концов шпалы, которое измеряют по продольной оси шпалы.

4.6.1 Для шпал типа I (см. рисунок 1) основным параметром А является расстояние между наружными упорными кромками в подрельсовых площадках разных концов шпалы, которое измеряют на уровне верха кромок.

4.6.2 Для шпал типа III (см. рисунок 2) основным параметром А является расстояние между наружными упорными плоскостями углублений в подрельсовых площадках разных концов шпалы, которое измеряют на уровне подрельсовых площадок.

4.6.3 Для шпал типа II (см. рисунок 3) основным параметром А является расстояние между внутренними плоскостями наружных выступов на головках анкеров разных концов шпалы, которое измеряют на уровне их выхода из бетона.

4.6.4 Для подтипов шпал, предназначенных к укладке в кривых малого радиуса и в переходных кривых, ширина рельсовой колеи включает поправку DА, учитывающую нормируемое уширение рельсовой колеи на участках железнодорожного пути в зависимости от их радиуса. Величину поправки DА рекомендуется принимать по таблице 1. Для разных подтипов шпал величину поправки DА устанавливают в технической документации.

Таблица 1 - Значения поправки (DА) к расстоянию А для шпал, укладываемых в кривых участках железнодорожного пути

|

Ширина рельсовой колеи 1067 мм |

Обозначение поправки |

Ширина рельсовой колеи 1520 мм |

Обозначение поправки |

|||

|

S |

DА |

К |

S |

DА |

К |

|

|

Круговые кривые радиусом 350 м и более |

1067 |

0 |

- |

1520 |

0 |

- |

|

Переходные кривые |

1069 1071 1075 |

2 4 8 |

К69 К71 К75 |

1522 1524 1526 1528 |

2 4 6 8 |

К22 К24 К26 К28 |

|

Круговые кривые радиусом от 349 до 300 м |

1079 |

12 |

К79 |

1530 |

10 |

К30 |

|

Переходные кривые |

1081 1085 1089 |

14 18 22 |

К81 К85 К89 |

1532 |

12 |

К32 |

|

Круговые кривые радиусом 299 м и менее |

1091 |

24 |

К91 |

1535 |

15 |

К35 |

|

Примечание - В таблице используют следующие условные обозначения: S - номинальная ширина рельсовой колеи, мм; К - обозначение поправки на шпале; DА - поправка к расстоянию А, мм. |

||||||

4.6.5 Шпалы для участков железнодорожного пути с совмещенной рельсовой колеей при двух ее номинальных значениях должны иметь два разных значения расстояния А для каждой ширины колеи.

4.7 Основными параметрами, которые определяют расположение прикрепителей на подрельсовых площадках шпалы, должны быть расстояния а1; а2 и а3, в миллиметрах:

а) для шпал типа I, представленных на рисунке 5:

Рисунок 5 - Подрельсовая часть шпал типа I с болтовым скреплением

1) а1 -расстояние между двумя кромками углубления в одной подрельсовой площадке, измеряемое на уровне верха кромок;

2) а2 - расстояние между центрами отверстий, измеряемое на уровне верха кромок;

3) а3 - расстояние от упорной кромки углубления до центра ближайшего отверстия, измеряемое на уровне верха кромок;

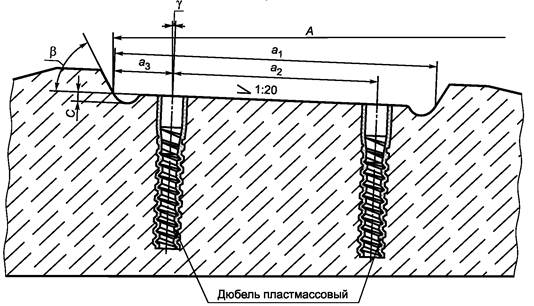

б) для шпал типа III, представленных на рисунке 6:

а)

б)

а) для болтового скрепления;

б) для шурупно-дюбельного скрепления

Рисунок 6 - Подрельсовая часть шпал типа III

1) а1 - расстояние между наклонными плоскостями одного углубления, измеряемое на уровне подрельсовой площадки;

2) а2 - расстояние между центрами отверстия, измеряемое на уровне подрельсовой площадки;

3) а3 - расстояние от упорной кромки углубления в площадке до центра ближайшего отверстия, измеряемое на уровне подрельсовой площадки;

в) для шпал типа II, представленных на рисунке 7, расстояния a1, а2 и а3 отсутствуют.

Рисунок 7 - Подрельсовая часть шпал типа II

4.8 Для шпал всех типов основным параметром, который влияет на ихтрещиностойкость, является высота шпалы:

- Нр - в подрельсовых сечениях;

- Нс - в среднем сечении.

4.9 В шпалах типа III основными параметрами, влияющим на работу рельсового скрепления, являются глубина полукруглой выемки в подрельсовой площадке с, указанная в миллиметрах, и угол наклона b упорных плоскостей углублений к плоскости подрельсовых площадок, указанный в градусах (см. рисунок 6).

4.10 В шпалах типов I и III с болтовым скреплением основным параметром является расстояние от рабочей поверхности закладной шайбы до плоскости подрельсовой площадки hш, указанное в миллиметрах (см. рисунок 5 и перечисление а) рисунка 6).

4.11 В шпалах типа III с шурупно-дюбельным скреплением основным параметром является угол наклона оси дюбеля относительно перпендикуляра к плоскости подрельсовой площадки у, указанный в градусах (см. перечисление б) рисунка 6).

4.12 В шпалах типа II основным параметром является расстояние hг, указанное в миллиметрах, от верха головки анкера до плоскости верха подрельсовой площадки (см. рисунок 7).

5 Технические требования

5.1 Требования назначения

5.1.1 Форма шпалы, размещение подрельсовых площадок и прикрепителей должны соответствовать типовой схеме данной шпалы, представленной на рисунках 1 - 3 и 5 - 7.

5.1.2 Допустимые отклонения размеров шпал не должны превышать значений, указанных в таблице 2, для данного типа и сорта шпал.

Таблица 2 - Допустимые отклонения размеров шпалы

|

Тип шпалы |

||||||

|

I |

II |

III |

||||

|

Допустимые отклонения размеров для шпал |

||||||

|

первого сорта |

второго сорта |

первого сорта |

второго сорта |

первого сорта |

второго сорта |

|

|

А, мм |

±2 |

±2 |

±2 |

±3 |

±1,5 |

±1,5 |

|

a1, мм |

+1; -2 |

±2 |

- |

- |

+1,5; -0,5 |

+2; -1 |

|

а2, мм |

- |

- |

- |

- |

± 1 |

±2 |

|

а3, мм |

- |

- |

- |

- |

±0,5 |

±1 |

|

с, мм |

- |

- |

- |

- |

+1; -0,5 |

+1,5; -0,5 |

|

hш, мм |

+4; -1 |

+ 4; -2 |

- |

- |

+4; -1 |

+4; -2 |

|

Hр, мм |

+8; -3 |

+15; -5 |

+8; -3 |

+15; -5 |

+8; -3 |

+15; -5 |

|

Нс, мм |

+8; -3 |

+10; -5 |

+8; -3 |

+15; -5 |

+8; -3 |

+10; -5 |

|

hг, мм |

- |

- |

±1,5 |

+2,5; -2 |

- |

- |

|

g |

- |

- |

- |

- |

±1,5° |

±2° |

|

b |

- |

- |

- |

- |

-2° |

-2° |

5.1.4 Пропеллерность расположения подрельсовых площадок по длине шпалы не должна превышать 1/80.

- 55° - для шпал типа I;

- 60° - для шпал типа III.

5.2 Требования надежности и стойкости к внешним воздействиям

5.2.1 Шпалы должны удовлетворять требованиям трещиностойкости. При испытании на трещиностойкость шпалы должны выдерживать без появления видимых трещин контрольные нагрузки, указанные в таблице 3.

Таблица 3 - Контрольные нагрузки при испытаниях шпал на трещиностойкость

|

Направление изгиба |

Контрольная нагрузка для шпал, кН (тс) |

||

|

первого сорта |

второго сорта |

||

|

Подрельсовое |

Вниз |

123 (12,5) |

98 (10,0) |

|

Среднее |

Вверх |

98 (10,0) |

88 (9,0) |

|

Вниз |

44 (4,5) |

34 (3,5) |

|

Контрольные нагрузки и схемы испытаний на трещиностойкость для шпал с совмещенной рельсовой колеей должны быть установлены в технической документации.

5.2.3 На бетонной поверхности шпал не допускаются:

- трещины, за исключением усадочных, с раскрытием не более 0,1 мм по ГОСТ 13015 (подпункт 5.2.3.2);

- местные наплывы бетона на подрельсовых площадках, вокруг головок анкеров, в каналах для закладных болтов и в отверстиях дюбелей;

- раковины (на бетонных поверхностях и вокруг головок анкеров) и околы кромок бетона с размерами и глубиной, превышающими указанные в таблице 4.

Таблица 4 - Предельные размеры раковин и околов бетона для шпал первого сорта

В миллиметрах

|

Предельный размер |

||||

|

Раковины |

Околы бетона |

|||

|

Глубина |

Наибольший размер |

Глубина |

Длина по кромке |

|

|

Кромки упорных плоскостей подрельсовых площадок |

10 |

15 |

10 |

30 |

|

Подрельсовые площадки и верхняя поверхность шпалы между подрельсовыми площадками |

10 |

30 |

15 |

60 |

|

Прочие участки верхней, боковой и торцевой поверхностей |

15 |

60 |

30 |

Не регламентируется |

Для шпал второго сорта размеры раковин и околов бетона допускаются в два раза больше указанных в таблице 4.

Допускается заделка раковин и околов бетона на шпалах с целью перевода их в первый сорт.

5.2.4 В каналах для закладных болтов шпал типа I должны быть установлены вкладыши из полимерного материала, обеспечивающие геометрические размеры канала и электрическое сопротивление шпал. Для шпал типа III должны быть установлены пластмассовые дюбели.

5.2.6 Электрическое сопротивление шпалы типа III, измеренное между парами прикрепителей, установленных на разных концах шпалы в сухом состоянии, в зависимости от температуры воздуха должно быть не менее указанного в таблице 5.

Таблица 5 - Нормативные значения электрического сопротивления шпал

|

Минимальное электрическое сопротивление, кОм |

|

|

Менее 5 |

20 |

|

От 6 до 10 включ. |

15 |

|

» 11 » 15 » |

12,5 |

|

Более 16 |

10 |

5.2.8 Нижняя поверхность шпал должна быть шероховатой, образованной выступающими из бетона частицами заполнителя, но ровной.

5.3 Требования к сырью и материалам

5.3.1 Шпалы должны быть изготовлены из тяжелого бетона по ГОСТ 26633 (подраздел 1.3) класса прочности на сжатие не ниже В40.

5.3.2 Сырье и материалы для приготовления бетона должны отвечать требованиям, установленным ГОСТ 26633 (подразделы 1.5, 1.6, 1.8 и раздел 2 приложения 3) для бетона железобетонных шпал.

5.3.3 Передаточная и отпускная прочность бетона шпал, определяемая по ГОСТ Р 53231 (подразделы 7.1 - 7.6), устанавливается для каждого типа шпал технической документацией в зависимости от принятой конструкции шпалы и типа арматуры, но должна быть не ниже 34 МПа (349 кгс/см2).

5.3.4 Марка бетона шпал по морозостойкости должна быть не ниже F200 согласно строительным нормам и правилам [2].

5.3.5 Для армирования шпал следует применять:

- стальную холоднодеформированную проволоку гладкую и периодического профиля диаметром от 3 до 8 мм, не ниже класса прочности В1200;

- холоднодеформированную арматуру гладкую и периодического профиля диаметром от 8 до 10 мм, не ниже класса прочности 1400К;

- горячекатаную и термомеханически упрочненную гладкую арматуру и периодического профиля диаметром от 8 до 10 мм, не ниже класса прочности А1200К;

- арматурные канаты диаметром от 6 до 14 мм, не ниже класса прочности К1500К. Гладкая арматура может применяться только с концевыми анкерами.

Диаметр и класс прочности арматуры, число и расположение арматурных элементов, отклонения от номинального числа арматурных элементов и величина начального натяжения всей арматуры должны быть указаны в технической документации на шпалу.

Допускается по согласованию с заказчиком применять другие виды арматуры.

5.3.6 Концы стержневой арматуры не должны выступать за торцевые поверхности шпалы. Для шпал с проволочной арматурой допускается выступ концов арматуры не более 20 мм.

5.3.7 Требования к закладным деталям должны быть указаны в технической документации, в зависимости от конструкции шпалы.

5.4 Требования технологичности

5.4.1 Шпалы должны быть изготовлены в соответствии с технологической документацией по ГОСТ 3.1119.

5.4.2 Технологическая документация должна регламентировать процесс изготовления шпал на всех этапах производства.

5.5 Маркировка

5.5.1 Маркировка шпал должна быть выполнена в соответствии с требованиями настоящего стандарта. Допускается маркировка шпал до полного износа формооснастки. Способы нанесения маркировки по ГОСТ 13015 (пункты 7.6 - 7.14).

Схема маркировки шпал представлена на рисунке 8.

Штампование: 1 - тип шпалы; 2 - товарный

знак предприятия-изготовителя; 3 - год изготовления;

4 - обозначение кривой. Маркировка краской: 5 - штамп ОТК и номер

партии; 6 - обозначение шпалы

второго сорта; 7 - обозначение некондиционной шпалы; 8 -

временная маркировка шпал, подлежащих

ремонту; 9 - знак обращения на рынке

Рисунок 8 - Схема маркировки шпал

5.5.2 На скосе верхней поверхности одного конца шпалы всех типов штампованием в бетоне при формировании должно быть нанесено обозначение типа шпалы:

- цифрой I -для шпал типа I;

- цифрой II - для шпал типа II;

- цифрой III - для шпал типа III.

Рекомендуется дополнительно наносить номер шпальной формы и ячейки.

5.5.3 В необходимых случаях к обозначению типа шпалы может быть добавлена характеристика подтипа шпалы одной-тремя буквами. Допускается в дополнение к обозначению типа шпалы или вместо него наносить условное обозначение подтипа шпалы.

5.5.4 На скосе одного конца шпалы, предназначенной для кривых малых радиусов и для переходных кривых, штампованием в бетоне при формовании должны быть нанесены буква К и две последние цифры ширины рельсовой колеи на этой шпале в соответствии с таблицей 1.

5.5.5 На скосах верхней поверхности в средней части шпалы штампованием в бетоне наносят:

- товарный знак предприятия-изготовителя;

- год изготовления, две последние цифры, не менее чем у 20 % шпал каждой партии.

5.5.6 На верхней поверхности в средней части шпалы штампованием в бетоне наносят единый знак обращения продукции на рынке государств - членов Таможенного союза.

Допускается единый знак обращения продукции на рынке государств - членов Таможенного союза наносить несмываемой краской.

5.5.7 В концевой части каждой шпалы на верхней или боковой поверхности несмываемой краской наносят штамп ОТК и номер партии.

5.5.8 Маркировочные надписи наносят шрифтом высотой не менее 50 мм.

5.5.9 На обоих концах шпал второго сорта несмываемой краской наносят поперечную полосу шириной от 15 до 20 мм.

5.5.10 На обоих концах шпал, признанных несоответствующими требованиям настоящего стандарта, наносят несмываемой краской две поперечные полосы шириной от 15 до 20 мм.

6 Правила приемки

6.1 Основные положения

6.1.1 Приемку шпал производят партиями в соответствии с требованиями ГОСТ 13015 (пункты 6.1 - 6.4).

6.1.2 За партию принимают шпалы одного типа и подтипа по ГОСТ 13015 (пункт 6.6.3), изготовленные по одной технологии, в течение одной смены из материалов одного вида.

6.1.3 Шпалы принимают по результатам:

- приемо-сдаточных испытаний;

- периодических испытаний;

- испытаний для обязательного подтверждения соответствия.

6.2 Приемо-сдаточные и периодические испытания

6.2.1 Приемо-сдаточные и периодические испытания проводят по показателям и в объеме, указанным в таблице 6.

Таблица 6 - Показатели шпал, определяемые при приемо-сдаточных и периодических испытаниях

|

Вид испытаний |

Номер структурного элемента |

Объем выборки из партии (число образцов) |

||||

|

приемосдаточные |

периодические |

технических требований |

методов испытаний |

шт. |

% |

|

|

Прочность бетона шпал на сжатие |

+ |

+ |

3 |

- |

||

|

Морозостойкость бетона шпал |

- |

+ |

18 |

- |

||

|

Отклонение от прямолинейности подрельсо-вых площадок |

- |

+ |

32 |

- |

||

|

Трещиностойкость шпал |

+ |

+ |

3/6* |

- |

||

|

Положение дюбелей и закладных шайб в шпалах |

- |

+ |

32 |

- |

||

|

Состояние каналов для болтов и шурупов |

+ |

- |

- |

100 |

||

|

Электрическое сопротивление шпал |

+ |

- |

3/6* |

- |

||

|

Основные геометрические параметры шпал: A, a1 а2, а3, с, Нр, Нс |

- |

+ |

32 |

- |

||

|

Подуклонка и пропеллерность шпал |

- |

+ |

32 |

- |

||

|

Угол наклона упорных плоскостей углубления в подрельсовых площадках р |

- |

+ |

32 |

- |

||

|

Угол наклона оси дюбеля у |

- |

+ |

32 |

- |

||

|

Положение анкеров Лг |

- |

+ |

32 |

- |

||

|

Толщина защитного слоя бетона |

+ |

+ |

32 |

- |

||

|

Качество бетонных поверхностей |

+ |

+ |

- |

100 |

||

|

Маркировка |

+ |

+ |

- |

100 |

||

|

* В числе образцов 3/6 числитель означает объем выборки при первом испытании, а знаменатель - при повторном. |

||||||

6.2.2 Приемку шпал по прочности бетона проводят на основании результатов испытаний на сжатие бетонных образцов-кубов партии. Шпалы принимают, если фактическая передаточная прочность бетона по результатам испытаний не ниже указанной в 5.3.3.

Отпускную прочность бетона принимают равной передаточной и дополнительно не контролируют.

6.2.3 Для испытания на трещиностойкость от каждой партии шпал отбирают произвольно контрольные шпалы не менее трех штук.

Партию принимают по трещиностойкости и относят к первому или второму сорту, если при испытании все шпалы выдержали контрольные нагрузки, указанные в таблице 3 для подрельсового и среднего сечений.

Шпалу считают выдержавшей испытание на трещиностойкость, если при контрольных нагрузках не обнаружены видимые трещины в подрельсовых и среднем сечениях. За видимую принимают поперечную трещину в бетоне длиной более 30 мм от кромки шпалы по боковой поверхности и раскрытием у основания более 0,05 мм.

6.2.3.1 При отрицательном результате испытаний на трещиностойкость допускается разделить партию на более мелкие (2 - 5 партий) и предъявить их к повторным испытаниям на тех же основаниях.

При отрицательном результате повторного испытания партию шпал бракуют по трещиностойкости. Допускается проводить поштучные испытания на трещиностойкость всех шпал партии.

6.2.4 Для испытания на электрическое сопротивление от каждой партии берут произвольно три шпалы. Если при испытании электрическое сопротивление всех трех шпал удовлетворяет нормативному значению, указанному в 5.2.6, то партию шпал принимают по электрическому сопротивлению.

6.2.4.1 Если хотя бы у одной шпалы электрическое сопротивление не соответствует нормативному значению, то проводят повторное испытание на шести шпалах той же партии.

При повторном испытании партию шпал принимают, если у всех шести шпал сопротивление соответствует нормативному значению. При неудовлетворительном результате либо проводят поштучное испытание по электрическому сопротивлению каждой шпалы, либо считают все шпалы этой партии неизолирующими.

6.2.5 Периодические испытания геометрических размеров шпал производят один раз в месяц путем выборочного контроля шпал одной из партий по ГОСТ 13015. При этом контролируют размеры, допускаемые отклонения которых представлены в таблице 2. Точность размеров, не указанных в таблице 2, обеспечивается размерами на формооснастке.

6.2.6 Периодические испытания морозостойкости бетона шпал производят не реже одного раза в год, а также при изменении вида материалов для бетона, технологии приготовления и укладки бетонной смеси, условий твердения бетона.

6.3 Испытания для обязательного подтверждения соответствия

6.3.1 Испытания для обязательного подтверждения соответствия железобетонных шпал проводят по показателям и в объеме, указанном в таблице 7. Выборку комплектуют методом отбора «вслепую» по ГОСТ 18321 (подраздел 3.4) из партии, прошедшей приемо-сдаточные испытания.

Таблица 7 - Показатели шпал, определяемые при испытаниях для обязательного подтверждения соответствия

|

Номер структурного элемента |

Объем выборки из партии, шт. |

||

|

технических требований |

методов испытаний |

||

|

Прочность бетона шпал на сжатие |

3 |

||

|

Морозостойкость бетона шпал |

18 |

||

|

Отклонение от прямолинейности подрельсовых площадок |

32 |

||

|

Трещиностойкость шпал |

3 |

||

|

Электрическое сопротивление шпал |

3 |

||

|

Основные геометрические параметры шпал: A, a1 а2, а3, с, Нр, Нс |

32 |

||

|

Подуклонка и пропеллерность шпал |

32 |

||

|

Угол наклона оси дюбеля g |

32 |

||

|

Положение анкеров hг |

32 |

||

|

Толщина защитного слоя бетона |

32 |

||

|

Качество бетонных поверхностей |

32 |

||

6.3.2 Железобетонные шпалы считают выдержавшими испытания, если по всем показателям получены положительные результаты испытаний.

7 Методы контроля

7.1 Прочность бетона на сжатие следует определять по ГОСТ 10180 (подраздел 5.2) на серии образцов, изготовленных из смеси рабочего состава.

7.2 Морозостойкость бетона следует определять по ГОСТ 10060.1 первым базовым, вторым и третьим ускоренным методом по ГОСТ 10060.2. Допускается проводить испытание четвертым методом (ускоренным дилатометрическим при однократном замораживании) по ГОСТ 10060.3 (разделы 4 - 7).

7.3 Линейные размеры шпал следует определять в соответствии с требованиями ГОСТ 26433.1 (пункты 2 - 9).

7.4 Расстояние А измеряют штангенциркулем типа III по ГОСТ 166 (пункт 1.1), который накладывают на оба конца шпалы.

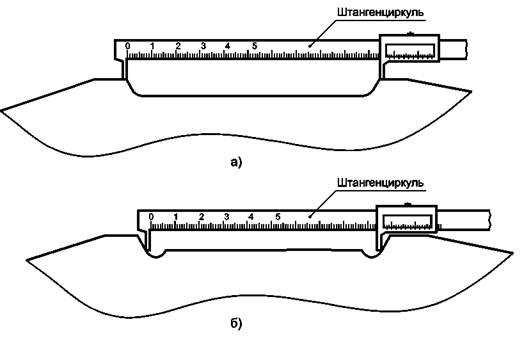

7.4.1 В шпалах типа I ножки штангенциркуля должны касаться шпалы в точках по линии пересечения упорной кромки углубления с верхней поверхностью шпалы в соответствии с перечислением а) рисунка 9.

а) на уровне верха кромок наружных упорных плоскостей углублений в подрельсовых площадках в шпалах типа I;

б) на уровне подрельсовых площадок в шпалах типа III;

в) между наружними выступами головок анкеров в шпалах типа II

Рисунок 9 - Схема измерения размера А по оси шпалы

7.4.2 В шпалах типа III ножки штангенциркуля должны касаться шпалы по линии пересечения плоскости углубления с плоскостью подрельсовой площадки в соответствии с перечислением б) рисунка 9. Линию пересечения этих плоскостей определяют наложением металлической призмы на подрельсовую площадку с упором конца призмы в упорную плоскость углубления.

7.4.3 В шпалах типа II ножки штангенциркуля должны касаться внутренних плоскостей наружных головок анкеров на разных концах шпалы на уровне выхода головок из бетона в соответствии с перечислением в) рисунка 9.

7.5 Расстояния a.,, а2 и а3 измеряют штангенциркулем типа III по ГОСТ 166 (пункт 1.1) на каждой подрельсовой площадке.

7.5.1 При измерении расстояния а-, на шпалах типа I ножки штангенциркуля должны касаться обоих кромок углубления в подрельсовой площадке по линиям пересечения этих кромок с верхом шпалы в соответствии с перечислением а) рисунка 10.

а) измеряемое на уровне верха кромок этих плоскостей в шпалах типа I;

б) измеряемое на уровне подрельсовой площадки в шпалах типа III

Рисунок

10 - Схема измерения расстояния а1 по оси шпалы между упорными

плоскостями углубления подрельсовой площадки одного конца шпалы

7.5.2 При измерении расстояния а1 в шпалах типа III ножки штангенциркуля должны касаться наклонных плоскостей углубления на уровне плоскости подрельсовой площадки в соответствии с перечислением б) рисунка 10. Линию пересечения этих плоскостей определяют наложением металлической призмы на подрельсовую площадку с упором конца призмы в упорную плоскость углубления.

7.5.3 Расстояния а2 и а3 в шпалах типа III для шурупно-дюбельного скрепления контролируют штангенциркулем по ГОСТ 166 (пункт 1.1) по схеме, показанной на рисунке 11.

Рисунок

11 - Схема контроля расположения дюбелей на подрельсовой площадке

от наружной упорной плоскости до центра отверстия дюбелей в шпалах типа III

7.5.4 В шпалах типов I и III с болтовым скреплением и закладными шайбами точность размеров а2 и а3 обеспечивают контролем этих размеров на формооснастке. На шпалах эти размеры не контролируют.

7.6 Глубину выкружки с в шпалах типа III измеряют глубиномером штангенциркуля от уровня под-рельсовой площадки по схеме, показанной на рисунке 12.

Рисунок 12 - Схема контроля глубины выкружки в подрельсовой площадке шпал типа III

7.7 Угол наклона (3 упорной плоскости углубления в подрельсовой площадке к плоскости этой площадки в шпалах типа III контролируют угломером по ГОСТ 5378 (пункт 1.1) с углом измерения от 0° до 180° по схеме, показанной на рисунке 13.

Рисунок 13 - Схема контроля угла (Р) наклона упорной плоскости к подрельсовой площадке

Одно плечо угломера должно касаться плоскости подрельсовой площадки (за пределами местного углубления около дюбеля), а другое плечо - упорной плоскости. В этом положении берется отсчет по шкале угломера (у).

Угол наклона b определяют расчетом по формуле

|

b = 180° - у, |

(1) |

где у - угол наклона упорной плоскости углубления в подрельсовой площадке к плоскости этой площадки по шкале угломера.

7.8 Отклонения от прямолинейности подрельсовой площадки контролируют по ГОСТ 26433.1 (приложение 1, таблица 1, пункт 3.1.2) измерением наибольшего зазора между плоскостью площадки и ребром металлической линейки по ГОСТ 427 (разделы 1, 2).

7.9 Глубину заделки в бетоне закладных шайб контролируют индикатором (приложение А), представленным на рисунке 14. Индикатор вставляют в канал шпалы, поворачивают на 90° и берут отсчет глубины по шкале прибора. Допускается глубину заделки в бетон закладных шайб контролировать штангенциркулем с глубиномером по ГОСТ 166 (пункт 1.1).

Рисунок 14 - Схема контроля глубины заделки в бетон шпалы закладных шайб

7.10 Угол отклонения у продольной оси дюбеля от перпендикуляра к плоскости подрельсовой площадки в продольном и поперечном направлениях контролируют по схеме, представленной на рисунке 15, угломером по ГОСТ 5378 (пункт 1.1).

Рисунок 15 - Схема контроля угла наклона дюбеля (g)

Во внутренний канал контролируемого дюбеля вводят металлический шаблон. Плечи угломера должны касаться плоскости подрельсовой площадки и металлического шаблона. В этом положении берется отсчет Z по шкале угломера. Угол наклона оси дюбеля у определяют расчетом по формуле

|

g = Z - 90°, |

(2) |

где Z - угол наклона оси дюбеля к плоскости подрельсовой площадки по шкале угломера.

7.11 Высоту шпалы (Нp и Нс), указанную в миллиметрах, в подрельсовом и среднем сечениях контролируют штангенциркулем типа II по ГОСТ 166.

7.12 Высоту головок анкеров hг, указанную в миллиметрах, над уровнем верха подрельсовых площадок контролируют по схеме, показанной на рисунке 16, штангенциркулем типа I по ГОСТ 166 (пункт 1.1).

Рисунко 16 - Схема контроля высоты головки анкера над уровнем верха подрельсовых площадок

7.13 Подуклонку подрельсовых площадок (У1 и У2) и пропеллерность шпалы П контролируют индикатором (приложение А) по схеме, представленной на рисунке 17, накладываемым одновременно на обе подрельсовые площадки шпалы.

Пластины индикатора установлены с нормативной подуклонкой (1/20) относительно горизонтальной плоскости и с нулевой пропеллерностью подрельсовых площадок по длине шпалы. В четырех точках (а, b, с, d) каждой из пластин индикатора установлены фиксаторы равной длины с вертикальным каналом внутри.

На пластинах имеются также опоры, обеспечивающие одинаковую высоту положения индикатора над поверхностью шпалы.

Глубиномером штангенциркуля типа I по ГОСТ 166 (пункт 1.1) измеряют расстояния от подрельсовой площадки до верха головок фиксаторов в точках а1, b1, с1, и d1, одной пластины и в точках а2, b2, с2 и d2 другой пластины.

По измеренным значениям, соответственно а1; b1; с1, и d1 для первой пластины и а2, b2, с2 и d2 для второй пластины, определяют расчетом фактические значения подуклонки У1 и У2 подрельсовых площадок и пропеллерности шпалы П по формулам:

|

|

(3) |

|

|

(4) |

|

|

(5) |

где А - расстояние между фиксаторами при измерении подуклонки;

В - расстояние между фиксаторами при измерении пропеллерности;

у - нормативное значение подуклонки (1/20).

7.13.1 Подуклонку подрельсовых площадок шпал всех типов допускается контролировать также прибором ПКУ-01Ш по схеме, представленной на рисунке 18.

Рисунок 18 - Схема контроля подуклонки подрельсовых площадок прибором ПКУ-01Ш

7.13.2 Пропеллерность расположения подрельсовых площадок шпал допускается также контролировать прибором ПКП-01Ш по схеме, представленной на рисунке 19.

Рисунок 19 - Схема контроля пропеллерности подрельсовых площадок прибором ПКП-01Ш

Шпалу испытывают в двух подрельсовых и среднем сечениях путем приложения статической нагрузки на прессе по схемам а), б), в), представленным на рисунке 20.

а) в подрельсовом сечении;

б) в среднем сечении при изгибе вверх;

в) в среднем сечении при изгибе вниз;

1 - стальная

пластина 250 × 100 × 25 мм, с уклоном нижнего основания 1:20;

2 - стальная пластина 250 × 100 × 25 мм; 3 - упругая

прокладка 250 × 100 мм;

деревянная - толщиной не менее 25 мм и длиной 250 мм; 4 - стальной валик

диаметром 40 мм; 5 - стальная пластина 250 × 100 × 75 (для

шпал типа II)

Рисунок 20 - Схема испытаний шпалы на трещиностойкость

В каждом сечении нагрузку равномерно, с приращением не более 2 кН/с (200 кгс/с), доводят до контрольного значения, указанного в таблице 3, поддерживают ее постоянной в течение не менее 2 мин и осматривают с двух сторон боковые поверхности шпалы с целью обнаружения видимых трещин. Измерение длины и раскрытия трещин по ГОСТ 26433.1 (приложение 1, таблица 1, подраздел 1.5).

Освещенность поверхности бетона должна быть не менее 3000 лк.

7.14.1 Испытательную нагрузку сначала доводят до контрольного значения второго сорта и затем, при отсутствии трещин, увеличивают до значения первого сорта.

7.14.2 Испытание шпал в среднем сечении вначале производят на изгиб вверх по схеме Б (см. рисунок 20). При отсутствии видимой трещины допускается продолжить испытание этой же шпалы в среднем сечении на изгиб вниз по схеме В (см. рисунок 20). В случае появлении трещины на изгиб вниз испытывают другую контрольную шпалу.

7.15 Проверку толщины защитного слоя бетона t над верхним рядом арматуры производят штангенциркулем типа I по ГОСТ 166 (пункт 1.1) на торцах шпал способом, показанным на рисунке 21.

Рисунок 21 - Схема определения толщины t защитного слоя бетона

7.16 Для измерения электрического сопротивления шпал типа III на каждую подрельсовую площадку укладывают резиновую прокладку и металлическую пластину толщиной от 2 до 4 мм, прикрепляя ее двумя шурупами или закладными болтами. Измерение производят омметром по ГОСТ 23706 (пункты 5.1 - 5.3) по схеме, представленной на рисунке 22, в закрытом помещении. Шпала должна быть изолирована от земли и находиться в сухом состоянии не менее 6 ч после распалубки. Места контакта пластины со щупами омметра должны быть зачищены до металлического блеска.

Отсчеты по шкале омметра производят дважды с изменением полярности прибора. Наименьшее значение электрического сопротивления между пластинами принимают за действительное сопротивление шпалы и сравнивают с нормативным значением, указанным в 5.2.6.

7.17 Качество бетонных поверхностей по наплывам бетона проводят путем сплошного визуального контроля. Глубину и наибольший размер раковин и сколов бетона контролируют штангенциркулем с глубиномером типа I по ГОСТ 166 (пункт 1.1).

7.18 Глубину заложения дюбеля в шпале относительно уровня подрельсовой площадки контролируют штангенциркулем с глубиномером типа I по ГОСТ 166 (пункт 1.1).

7.19 Отсутствие в каналах шпалы наплывов бетона, препятствующих установке и повороту болта в рабочее положение, проверяют контрольным инструментом, рабочий орган которого имеет форму закладного болта по ГОСТ 16017 с наибольшим верхним допуском в размерах головки. Проверяют все четыре канала контролируемой шпалы.

7.20 Отсутствие в каналах дюбелей наплывов бетона, препятствующих установке путевых шурупов в рабочее положение, проверяют шаблоном (см. рисунок 23) для контроля прямолинейности внутреннего канала в дюбеле.

а) при болтовом скреплении;

б) при шурупно-дюбельном скреплении

Рисунок 22 - Схема измерения электрического сопротивления шпалы

Рисунок 23 - Шаблон для контроля прямолинейности внутреннего канала в дюбеле

7.21 Маркировку шпал контролируют путем сплошного визуального контроля.

7.22 Испытательное оборудование должно быть аттестовано по ГОСТ Р 8.568, а средства измерений - поверены согласно правилам [3].

8 Транспортирование и хранение

8.1 Транспортирование и хранение шпал следует производить в соответствии с требованиями ГОСТ 13015 (подразделы 8.1 - 8.4).

8.2 Шпалы при складировании должны быть уложены в рабочем положении (подошвой вниз).

8.3 Штабели шпал следует собирать на деревянных брусьях сечением 150 × 200 мм или на некондиционных шпалах, или на других подштабельных основаниях. Между рядами шпал типов I и III должны быть уложены деревянные прокладки толщиной от 40 до 50 мм, для шпал типа II - не менее 90 мм, расположенные в углублениях подрельсовых площадок на расстоянии от 550 до 600 мм от торцов шпал.

8.4 По высоте в штабелях должно быть не более 16 рядов шпал. Расстояния между штабелями должны быть не менее одного метра.

8.5 Шпалы разных типов и подтипов, а также первого и второго сортов, транспортируют и складируют отдельно.

8.6 При выполнении погрузочно-разгрузочных работ с железобетонными шпалами следует выполнять требования ГОСТ 12.3.009.

9 Гарантии изготовителя

9.1 Предприятия-изготовители шпал гарантируют соответствие выпускаемых железобетонных шпал требованиям настоящего стандарта при соблюдении заказчиком условий транспортирования, хранения и эксплуатации.

9.2 Гарантийный срок эксплуатации шпал составляет пять лет со дня укладки их в железнодорожный путь или 300 млн т брутто пропущенного тоннажа при условии выполнения установленных правил транспортирования, выгрузки, хранения, сборки, укладки и эксплуатации.

Приложение А

(рекомендуемое)

Перечень приспособлений для контроля шпал

Таблица А.1

|

Наименование контролируемого геометрического показателя |

Наименование индикатора |

Шифр проекта |

|

Угол подрельсовых площадок в продольном и поперечном к оси шпалы направлениях |

Индикатор контроля уклонов и пропеллерности подрельсовых площадок |

БП 094/1 |

|

Прибор контроля подуклонки подрельсовых площадок |

ПКУ-01Ш |

|

|

Прибор контроля пропеллерности подрельсовых площадок |

ПКП-01Ш |

|

|

Глубина заделки в бетон закладных шайб |

Индикатор контроля глубины заделки закладных шайб |

БП 094/5 |

Библиография

|

ЦП-774 |

Инструкция по текущему содержанию железнодорожного пути |

|

|

Строительные

нормы |

Бетоны и железобетонные конструкции |

|

|

Правила

по метрологии |

Государственная система обеспечения единства измерений. Порядок проведения поверки средств измерений |

Ключевые слова: железобетонные шпалы, классификация, основные параметры и размеры, технические требования, правила приемки, методы контроля, гарантии изготовителя