ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ |

ГОСТ Р |

Оборудование

металлообрабатывающее

и деревообрабатывающее

ПОКАЗАТЕЛИ ЭНЕРГОЭФФЕКТИВНОСТИ

Номенклатура.

Методы определения и нормирования значений

|

|

Москва Стандартинформ 2012 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом «Экспериментальный научно-исследовательский институт металлорежущих станков» (ОАО «ЭНИМС»), техническим комитетом по стандартизации ТК 70 «Станки»

2 ВНЕСЕН Росстандартом

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 28 сентября 2011 г. № 366-ст

4 В настоящем стандарте реализованы нормы и требования:

- Федерального закона «Об энергосбережении и о повышении энергетической эффективности и о внесении изменений в отдельные законодательные акты Российской Федерации»;

- Федерального закона «О техническом регулировании»;

- Указа Президента РФ от 04.06.2008 № 889 «О некоторых мерах по повышению энергетической и экологической эффективности российской экономики»;

- Технического регламента «О безопасности машин и оборудования» (утв. постановлением Правительства РФ от 15.09.2009 № 753)

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

Введение

Для преодоления барьеров, сдерживающих развитие энергоэффективности и энергосбережения в Российской Федерации, принят ряд федеральных законов, Указ Президента РФ, постановления Правительства РФ, которые содержат требования и нормы, направленные на повышение энергоэффективности российской экономики. Среди мер, реализующих эти требования, важное место занимает разработка современной нормативной базы. Ранее были выпущены стандарты по энергосбережению, содержащие общие положения по составу показателей энергоэффективности (ГОСТ Р 51541, ГОСТ Р 51380, ГОСТ Р 51387), а также стандарты на промышленное и бытовое оборудование, машины, приборы, регламентирующие показатели энергопотребления (энергоэффективности) этой продукции. Целью настоящего стандарта является установление состава и метода определения показателей энергоэффективности (экономичности электропотребления) металлообрабатывающего и деревообрабатывающего оборудования, развивающего и конкретизирующего положения перечисленных выше законодательных актов и стандартов применительно к указанной группе обрабатывающего оборудования. Применение стандарта при проектировании, испытаниях и эксплуатации обрабатывающего оборудования будет способствовать целенаправленному повышению его энергоэффективности.

ГОСТ Р 54430-2011

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Оборудование металлообрабатывающее и деревообрабатывающее

ПОКАЗАТЕЛИ ЭНЕРГОЭФФЕКТИВНОСТИ

Номенклатура. Методы определения и нормирования значений

Metal-working and woodworking equipment. Energy efficiency indicators. Nomenclature. Methods for determining the values and valuations

Дата введения - 2012-07-01

1 Область применения

Настоящий стандарт устанавливает номенклатуру показателей энергоэффективности (экономичности энергопотребления) металлообрабатывающего и деревообрабатывающего оборудования, методы их выбора, определения и нормирования на стадии проектирования и испытания.

Установленные настоящим стандартом показатели включают в нормативные (технические, методические) документы, конструкторскую и эксплутационную документацию на указанное оборудование и методики его испытания.

Установленные настоящим стандартом показатели применяют для оценки соответствия энергоэффективности оборудования нормативным требованиям (по мере их установления и включения в нормативно-техническую и методическую документацию), для сравнительной оценки оборудования разных моделей, типов и размеров, а также для сертификации по показателям энергоэффективности.

2 Нормативные ссылки

В настоящем стандарте использованы датированные и недатированные ссылки на международные (региональные) стандарты. При датированных ссылках последующие редакции международных (региональных) стандартов или изменения к ним становятся действительными для настоящего стандарта только путем введения изменений к настоящему стандарту или путем подготовки новой редакции настоящего стандарта. При недатированных ссылках действительно последнее издание.

ГОСТ Р 51380-99 Энергосбережение. Методы подтверждения соответствия показателей энергетической эффективности энергопотребляющей продукции их нормативным значениям. Общие требования

ГОСТ Р 51387-99 Энергосбережение. Нормативно-методическое обеспечение. Основные положения

ГОСТ Р 51541-99 Энергосбережение. Энергетическая эффективность. Состав показателей. Общие положения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 В настоящем стандарте применены термины по ГОСТ Р 51380, ГОСТ Р 51387, в том числе следующие термины с соответствующими определениями:

3.1.1 энергетическая эффективность обрабатывающего оборудования: Характеристики, отражающие отношение полезного эффекта от использования энергетических ресурсов к затратам энергетических ресурсов, произведенным в целях получения такого эффекта, применительно к этому оборудованию.

3.1.2 показатель энергетической эффективности энергопотребляющего оборудования (экономичности энергопотребления): Абсолютная, удельная или относительная величина потребления или потерь энергетических ресурсов, характеризующая эксплутационные свойства и отражающая техническое совершенство этого оборудования по уровню и степени потребления им энергии при его использовании по прямому функциональному назначению.

3.2 В настоящем стандарте применены следующие сокращения:

- КПД - коэффициент полезного действия;

- ТУ - технические условия;

- ТЗ - техническое задание.

4 Общие положения

4.2 Применительно к обрабатывающему оборудованию для характеристики энергосбережения используют показатели его энергетической эффективности - экономичности энергопотребления (при использовании оборудования по прямому функциональному назначению).

4.3 Выбор показателей энергоэффективности (экономичности энергопотребления) металлообрабатывающего и деревообрабатывающего оборудования должен быть основан на определении затрат (расхода) электроэнергии этим оборудованием - полных и на процесс резания (или пластического деформирования) - за цикл обработки заданных деталей, который осуществляется с учетом производительности, качества обработки, энергетических потерь в оборудовании и т.д. [1].

4.4 При определении расхода электроэнергии следует учитывать все потребители электроэнергии в оборудовании - в механической, электрической, гидравлической частях приводов, в устройствах управления, измерения и автоматики, в преобразователях, осветительных приборах и т.п.

4.5 Определение показателей энергоэффективности на стадии проектирования оборудования осуществляют расчетно-аналитическим методом на основе информации о режимах обработки заданных деталей (деталей-представителей) с привлечением конструкторско-технологических и статистических данных.

Определение фактических значений показателей проводят экспериментально при испытаниях опытных образцов металлообрабатывающего и деревообрабатывающего оборудования (приемочных, на производительность, сертификационных) с проведением специальных измерений характеристик для оценки показателей энергоэффективности.

4.6 Назначение тех или иных показателей (из числа установленных настоящим стандартом) для конкретного металлообрабатывающего и/или деревообрабатывающего оборудования осуществляют с учетом:

- применения показателя (при оценке соответствия нормативным требованиям, в т.ч. при сертификации, для сравнительной оценки разных моделей и т.п.);

- технологического назначения оборудования (для токарных работ, шлифования, кузнечно-прессовых работ, электрофизической обработки и т.д.);

- характера обработки (черновая, чистовая, отделочная);

- степени автоматизации оборудования (с ручным управлением, программным управлением, обрабатывающего центра, гибкого производственного модуля и т.п.);

- структуры цикла обработки (последовательности и соотношения времени резания или пластического деформирования и холостого хода).

5 Номенклатура показателей энергоэффективности (экономичности энергопотребления) металлообрабатывающего и деревообрабатывающего оборудования

5.1 Основной показатель

5.1.1 Основной показатель - удельный расход электроэнергии Эу [1], [2] - отношение затрачиваемой оборудованием электроэнергии к объему продукции, произведенной за это же время при определенных условиях.

5.1.2 Для сравнения Эу в новой и базовой моделях оборудования определяют относительный удельный расход электроэнергии (коэффициент изменения удельного расхода) Эу.отн.

5.2 Дополнительные показатели

5.2.1 КПД оборудования по электроэнергии (цикловой) hэ.ц [1] равен отношению расхода электроэнергии на процесс формообразования (резания, пластического деформирования) к полному расходу электроэнергии оборудованием за цикл обработки тех же деталей.

КПД рекомендуется определять для сопоставления разноразмерных и разнотипных моделей оборудования по экономичности энергопотребления.

5.2.2 Коэффициент использования оборудования по электроэнергии

(цикловой) ![]() [1] равен отношению фактического расхода электроэнергии

оборудованием при обработке заданных деталей к номинальному расходу

(произведению суммарной номинальной мощности всех установленных на оборудовании

электродвигателей на время цикла обработки).

[1] равен отношению фактического расхода электроэнергии

оборудованием при обработке заданных деталей к номинальному расходу

(произведению суммарной номинальной мощности всех установленных на оборудовании

электродвигателей на время цикла обработки).

5.2.3 Коэффициент использования оборудования по мощности (цикловой)

![]() [1] равен отношению средней

(взвешенной) потребляемой за цикл обработки заданных деталей мощности к

суммарной номинальной мощности всех установленных на оборудовании электродвигателей.

[1] равен отношению средней

(взвешенной) потребляемой за цикл обработки заданных деталей мощности к

суммарной номинальной мощности всех установленных на оборудовании электродвигателей.

5.3 Формулы для определения значения показателей

5.3.1 Удельный расход электроэнергии (кВт × ч/ед. продукции)

Эу = W/n,

где W - полный расход электроэнергии оборудованием при изготовлении партии деталей-представителей, кВт×ч;

п - число деталей.

5.3.2 КПД оборудования по электроэнергии (цикловой)

hэ.ц = Wэ.ф/W,

где Wэ.ф - расход электроэнергии на процесс формообразования оборудованием за цикл обработки заданных деталей-представителей, кВт×ч;

W - полный расход электроэнергии оборудованием за цикл обработки тех же деталей, кВт×ч.

Чем больше в цикле обработки детали доля времени на формообразование (меньше время холостых ходов) и интенсивнее режимы обработки, тем выше значение hэ.ц.

На повышение величины hэ.ц влияют совершенствование конструкций оборудования, технологического процесса обработки детали и оптимизация процесса управления оборудованием.

5.3.3 При испытаниях оборудования на производительность hэ.ц удобнее

определять, измеряя не Wэ.ф, a ![]() - расход электроэнергии оборудованием

на холостом ходу при имитации обработки тех же деталей:

- расход электроэнергии оборудованием

на холостом ходу при имитации обработки тех же деталей:

![]()

где Wп - полный расход электроэнергии оборудованием за цикл обработки деталей-представителей при испытаниях, кВт×ч.

5.3.4 Коэффициент использования оборудования по электроэнергии (цикловой)

![]()

где Wo - фактический расход электроэнергии оборудованием при обработке заданных деталей, кВт×ч;

Wo.н - номинальный расход электроэнергии, кВт×ч,

Wо.н = åРо.н´Тц,

где åРо.н - суммарная номинальная мощность установленных на оборудовании электродвигателей, кВт×ч;

Tц - время цикла обработки.

5.3.5 Коэффициент использования оборудования по мощности (цикловой)

![]()

где ![]() - средняя

(взвешенная по времени цикла) потребляемая мощность, кВт.

- средняя

(взвешенная по времени цикла) потребляемая мощность, кВт.

Дополнительные показатели ![]() и

и ![]() позволяют оценить загрузку

электродвигателей оборудования и уровень использования их потенциальных

возможностей, определяемых полной загрузкой двигателей в течение всего цикла

обработки.

позволяют оценить загрузку

электродвигателей оборудования и уровень использования их потенциальных

возможностей, определяемых полной загрузкой двигателей в течение всего цикла

обработки.

6 Методика определения значений показателей энергоэффективности

6.1 Определение значений показателей на стадии проектирования

6.1.1 Для определения любого из рекомендуемых показателей энергоэффективности (экономичности энергопотребления) определяют расход электроэнергии оборудованием W путем расчета вручную (неавтоматизированно) или автоматизированно (с помощью ЭВМ).

С учетом 4.1 - 4.3 расход электроэнергии определяется суммой электроэнергии в приводах, системах, устройствах оборудования при его работе:

Wo = Wгп + åWпп + åWвсп + Wуп + Wос (кВт×ч),

где индексы гп, пп, всп показывают, что расходы электроэнергии относятся к главному приводу, приводам подач и вспомогательным приводам длительного и кратковременного действия, индекс уп - к системам, устройствам управления и автоматики, ос - к освещению.

6.1.2 Структура распределения энергии в приводе, системе и устройстве характеризуется формулой

Wп,с,у = Wэф + åDW (кВт×ч),

где WЭф - расход электроэнергии на полезную работу, кВт×ч;

åDW - суммарный расход электроэнергии на потери в механической, гидравлической и электрической частях привода (системы, устройства), кВт×ч.

6.1.3 Расчет расхода электроэнергии выполняют на основе информации о циклах обработки деталей-представителей, заранее выбранных для технико-экономического обоснования и испытаний оборудования на производительность и других видов испытаний, а также на основе анализа собственных циклов работы каждого привода и других потребителей электроэнергии оборудования при обработке этих деталей.

Для расчета расхода необходимы чертеж обрабатываемой детали, операционная технология, данные об инструментах, конструкции, кинематике и технической характеристике оборудования, характеристики электрооборудования, известные на стадии проектирования.

Расчет расхода может быть уточненным или упрощенным.

6.1.4 При уточненном расчете затраты электроэнергии в главном приводе и приводах подач определяют как сумму расходов на каждом из технологических переходов за цикл обработки детали-представителя с учетом режима обработки на данном переходе и потерь энергии в механической и электрической частях привода при соответствующих частотах вращения элементов механизма и электродвигателя.

6.1.5 При упрощенном расчете определение расхода проводят по приближенным формулам, основанным на статистических и экспериментальных данных и осреднении результатов.

6.1.6 Разработку методики определения расчетных значений выбранных показателей энергоэффективности при проектировании конкретной модели металлообрабатывающего и/или деревообрабатывающего оборудования следует предусматривать в контрактах или договорах на поставку оборудования.

6.1.7 Методика и формулы для расчета расхода электроэнергии в приводах металлообрабатывающих станков приведены в [1] и в приложении А.

Примеры уточненного расчета расхода электроэнергии в главном приводе и приводах подач сверлильно-фрезерно-расточного модуля при обработке детали «Кронштейн» даны в приложении 4 [1] и в приложении Б (таблица Б.4), пример упрощенного расчета для тех же условий - в приложении Б.

6.2 Определение экспериментальных значений показателей при испытаниях

6.2.1 Экспериментальные (фактические) значения показателей энергетической эффективности металлообрабатывающего и деревообрабатывающего оборудования определяют при испытаниях этого оборудования (приемочных, на производительность, сертификационных) при обработке заданных деталей-представителей.

6.2.2 Для определения любого из показателей установленной номенклатуры (раздел 5) необходимо измерить полный расход электроэнергии Wп за цикл обработки деталей-представителей при испытании.

Для измерения используют стандартные счетчики электроэнергии трехфазного тока, подключаемые к входным зажимам, соединяющим внешний источник питания с электрооборудованием, и показывающие величину расхода электроэнергии (кВт×ч) за цикл обработки детали всеми потребителями электроэнергии оборудования.

6.2.3 Для определения при испытаниях показателя hэ.ц - КПД оборудования по электроэнергии (цикловой) - необходимо дополнительно к Wп измерить Wэф - расход электроэнергии на процесс формообразования (резанием или пластическим деформированием) за цикл обработки либо (в соответствии с 5.3.3) измерить расход электроэнергии на холостом ходу при имитации обработки тех же деталей (без удаления или деформирования материала детали).

7 Методы нормирования значений показателей энергоэффективности оборудования

7.1 Нормативные значения показателей энергоэффективности (экономичности энергопотребления) металлообрабатывающего и деревообрабатывающего оборудования устанавливают в нормативных документах, технической и методической документации.

7.2 Нормативные значения показателей разрабатывают на основе ГОСТ Р 51541:

- достижения экономически оправданной эффективности использования электроэнергии оборудованием при существующем мировом уровне развития техники и технологий;

- использования имеющегося опыта нормирования показателей и обоснования принимаемых значений соответствующими расчетами и испытаниями;

- соблюдения нормативных требований по охране окружающей среды.

7.3 Нормативные значения показателей для оборудования преимущественно универсального назначения устанавливают по мере накопления и анализа данных о фактических (измеренных) и расчетных значениях показателей спроектированного, испытанного и эксплуатируемого оборудования данного типа с учетом конкретных условий его эксплуатации.

7.4 Нормативные значения показателей оборудования, преимущественно специального, выпускаемого по заказу, согласовывают изготовитель и заказчик оборудования и вносят в соответствующие ТУ, ТЗ (или заменяющие их документы), контракты и руководства по эксплуатации.

7.5 Нормативные значения показателей энергоэффективности оборудования устанавливают с указанием требований к допустимому изменению нормируемых значений показателей за период нормальной эксплуатации данного оборудования.

7.6 По мере реализации комплекса мер, направленных на эффективное использование и экономное расходование электроэнергии оборудованием, нормативные значения показателей при проектировании и испытаниях новых моделей оборудования могут быть пересмотрены в сторону ужесточения.

7.7 Подтверждение соответствия показателей энергоэффективности оборудования установленным нормативным требованиям осуществляют с учетом ГОСТ Р 51380.

Приложение А

(справочное)

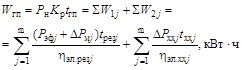

Расчетное определение расхода электроэнергии в станке

Таблица А.1

|

Формула для определения |

Обозначение параметров |

Указания по определению |

|

|

Wгп |

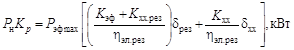

Wгп = РнKptгп, кВт×ч (3) |

Рн - номинальная мощность электродвигателя главного движения, кВт; Kр - коэффициент использования электродвигателя по электроэнергии; tгп = TцKт - время работы главного привода, ч; Тц - длительность цикла обработки, ч |

Рн - по конструкторским документам; tгп, Тц - по технологическим данным |

|

Определение Wгп по упрощенному методу - формуле (4) |

|||

|

Определение Wгп по точному методу - таблица А.4, формула (17) |

|||

|

|

Рэф max - наибольшая мощность резания при обработке детали-представителя (или набора деталей), кВт |

По режимам резания для черновых операций |

|

|

Kэф - коэффициент режима |

По таблице А.2 - в зависимости от типа станка и характера режима нагружения |

||

|

DРхх.рез.ср = DРхх.черн × dчерн + DРхх.чист × dчист, кВт (4.1) |

dчерн, dчист - доли времени резания с относительно низкими nшп.черн и высокими nшп.чист - частотами вращения; |

DРхх.рез.ср - по формуле (4.1). По технологическим данным: dчерн и dчист разбивкой времени резания tpeз на две части; nшп.черн и nшп.чист - установлением усредненных значений, об/мин |

|

|

DРхх.черн, DРхх.чист - потери мощности холостого хода при черновой и чистовой обработках, кВт

|

По формулам таблицы А.3 для nшп.черн и nшп.чист По технологическим данным: Если dхх £ 0,1, то второе слагаемое в формуле (4) можно не учитывать, т.е. dхх = 0, dрез = 1 |

||

|

|

DРхх.ср, кВт, определяют по формулам из таблицы А.3 для преобладающей или средней частоты вращения nшп на холостом ходу |

||

|

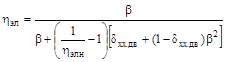

hэл.рез, hэл.хх - приближенные значения КПД электропривода при резании и на холостом ходу |

Определяют в зависимости от типа электродвигателя и коэффициента нагрузки b |

||

|

Для асинхронного нерегулируемого двигателя hэл.рез и hэл.хх |

По каталогу. Если величина bрез или bхх меньше 0,25, то принимают КПД равным каталожному значению при нагрузке 25 % Рн |

||

|

Для регулируемого электродвигателя постоянного тока |

По формуле (4.2) |

||

|

b = bрез, bхх - коэффициент нагрузки |

|||

|

hэл.н - КПД электродвигателя, соответствующий номинальной нагрузке |

По каталогу |

||

|

dхх.дв - доля холостых потерь в электродвигателе с учетом потерь мощности в обмотке возбуждения |

Для электродвигателей с Рн £ 20 кВт: dхх.дв = 0,55; с Рн > 20 кВт: dхх.дв = 0,65 |

||

|

åWпп |

åWпп = KппåРппнТц, кВт×ч (5) |

Kпп - коэффициент использования электродвигателей приводов подач по электроэнергии |

Для станков с небольшим временем переходных динамических процессов относительно времени цикла обработки Т: Kпп = 0,05 (станки с ЧПУ - токарные, фрезерные, шлифовальные, обрабатывающие центры и т.п.) |

|

åРппн - суммарная мощность установленных двигателей приводов подач (по осям координат), кВт |

По конструкторским документам |

||

|

åWвсп |

åWвсп = åWвспд + åWвспк + å, кВт×ч (6) |

åWвспд - суммарный расход электроэнергии во вспомогательных приводах с длительными циклами работы (близкими Тц) - привода охлаждения, вентилятора обдува главного электродвигателя и т.п., кВт×ч |

По формуле (6.1) |

|

åWвспд = KвспдåРвспдТц (6.1) |

Kвспд - коэффициент использования электродвигателей вспомогательных приводов с длительными циклами работы по электроэнергии |

Kвспд » 1 |

|

|

åРвспд - суммарная мощность установленных электродвигателей приводов длительного действия, кВт |

По конструкторским документам |

||

|

åWвспк = KвспкåРвспкТц (6.2) |

åWвспк - суммарный расход электроэнергии во вспомогательных приводах кратковременного действия - привода механизмов смены инструмента, поворота револьверной головки и т.п. |

По формуле (6.2) |

|

|

Kвспк - коэффициент использования электродвигателей вспомогательных приводов по электроэнергии |

Kвспк » 0,04 |

||

|

Wгид = KгидРгиднТцKц |

åРвспк - суммарная мощность установленных электродвигателей приводов кратковременного действия, кВт |

По конструкторским документам |

|

|

Wгид - расход электроэнергии в приводе гидростанции, кВт×ч |

По формуле (6.3) |

||

|

åWвсп |

Kгид - коэффициент использования электродвигателя насоса гидростанции по электроэнергии |

Выбирается в зависимости от типа гидростанции: Kгид = 1,0 - для станций с нерегулируемым насосом; Kгид = 0,5 ¸ 0,6 - для станций с регулируемым насосом и для двухступенчатых станций; Kгид = 0,3 - для насосно-аккумуляторных станций |

|

|

Ргидн - номинальная мощность электродвигателя насоса, кВт |

По конструкторским документам |

||

|

Kц - коэффициент длительности непрерывной работы гидростанции и устройства управления и системы электроавтоматики сравнительно с циклом обработки Tц |

Из анализа цикла работы станка: Kц > 1 |

||

|

åWуп |

åWуп = Wсу + åWа, кВт×ч (7) |

Wcy - расход электроэнергии в устройстве ЧПУ, кВт |

По формуле (7.1) |

|

Wсу = РсуТцKц, кВт×ч (7.1) |

Рсу - мощность, потребляемая устройством ЧПУ, кВт |

По конструкторским документам. Рсу = 0,4 ¸ 1,0 кВт (большие значения - для многоцелевых станков) |

|

|

åWа = åРаТцKц, кВт×ч (7.2) |

åWа - суммарный расход электроэнергии в системе электроавтоматики, кВт×ч |

По формуле (7.2) |

|

|

åРа - суммарная мощность, потребляемая электроавтоматикой, кВт |

По конструкторским документам. åРа = 2,0 ¸ 2,5 кВт - при применении контактно-релейных устройств; åРа = 0,6 ¸ 1,0 кВт - при применении схем управления на современной элементной базе |

||

|

Wос |

Woc - расход электроэнергии на освещение |

Таблица А.2

|

Коэффициент режима |

Характеристика режима нагружения, тип станков |

|

|

1 |

0,6 - 0,7 |

Перепад уровней эффективной мощности относительно Рэф max невелик. Станки для обработки деталей простой конфигурации с мало изменяющимися режимами (зубообрабатывающие станки, шлифовальные станки для черновой обработки, специальные и т.п.) |

|

2 |

0,5 - 0,55 |

Переменность эффективной мощности в сравнительно узких пределах. Специализированные станки для обработки однотипных деталей однотипным инструментом, продукционные станки разных типов, шлифовальные станки и т.п. |

|

3 |

0,35 - 0,45 |

Переменные режимы работы с различной эффективной мощностью. Универсальный характер обработки при малом числе используемых инструментов. Станки общего назначения и универсальные, в т.ч. с ЧПУ - токарные, фрезерные, расточные и т.п. |

|

4 |

0,2 - 0,3 |

Значительный перепад уровней эффективной мощности при небольшой доле времени работы с Рэф max. Станки широкоуниверсальные с применением значительного числа различных инструментов (многоцелевые станки и модули, токарно-револьверные станки, уникальные тяжелые станки и т.п.) |

Таблица А.3

|

Приближенные формулы для определения потерь мощности холостого хода, кВт |

|

|

1 Соединение двигателя и шпинделя напрямую (в т.ч. «мотор-шпиндель») |

DРхх = 3,5×10-5nшпРн (8) |

|

2 Соединение двигателя и шпинделя ременной передачей |

DРхх = 2,5×10-5(nдв + nшп)Рн (9) |

|

3 Соединение ременной передачей: а) двигателя и коробки скоростей, редуктора; б) двух коробок (при разделенном приводе); в) коробки и шпинделя |

DРхх = 1,25Kв×10-5(nдв + nшп)Рн (10) |

|

4 Соединения двумя ременными передачами двигателя и коробки, коробки и шпинделя (шпиндельной бабки) |

DРхх = 1,6Kв×10-5(nдв + nшп)Рн (11) |

|

5 Соединение двигателя и шпиндельной бабки (коробки скоростей) без ременных передач |

DРхх = Kв×10-5(nдв + nшп)Рн (12) |

|

6 Многоваловые приводы по схеме 5 с большими вращающимися массами (станки: карусельные, крупные расточные, токарные, зубообрабатывающие и т.п.) |

|

|

7 Многошпиндельный привод (разветвленная схема) |

DРхх.ед = Z×10-5(nдв + nрасп)Рн (15) DРхх.i = Z×10-5(nрасп + nшпi)Рi (16) |

|

Примечания: 1 nдв и nшп - соответствующие друг другу значения частот вращения двигателя и шпинделя. 2 Kв - общее число валов (без учета вала двигателя) в данной кинематической цепи. 3 В формулах для схемы 7: i - порядковый номер шпинделя; k - число шпинделей; прасп - частота вращения вала распределительного колеса; Z - объединенный коэффициент, равный произведению числа валов участка кинематической цепи до или после раздаточного колеса и численного коэффициента в формуле для соответствующей схемы, например для многошпиндельного привода, соответствующего схеме 3: Z = 1,25Kв. |

|

Таблица А.4 - Методика уточненного расчета расхода электроэнергии в главном приводе станка

|

Порядок расчета |

|

|

|

1 По технологическим материалам, характеризующим цикл обработки деталей-представителей (операционные карты, распечатки и т.п.) для каждой из т позиций (переходов), устанавливается набор данных (параметры режимов резания, инструмента и т.д.), необходимых для расчета мощности резания Рэфj. 2 По формулам резания из справочника определяют величины Рэфj. 3 С учетом кинематической схемы привода (данных о пдв и nшп) и величины Рэф для каждой позиции определяют величины потерь мощности в механической части привода DРмj = DPxxj + DPнпj (потери холостого хода и нагрузочные), а также КПД электропривода hэл.резj. 4 Подсчитывают значения потребляемой из сети мощности Рп1j и соответствующие значения расхода электроэнергии при резании W1j для каждой позиции. 5 Аналогично определяют значения потерь мощности hэл.xxj потребляемой мощности Рхх.пj и соответствующего расхода электроэнергии W2j при вращении шпинделя вхолостую. 6 Вычисляют суммы W1j, W2j и определяют суммарный расход Wгп. |

Приложение Б

(справочное)

Пример расчета расхода электроэнергии в станке на стадии проектирования

1 Исходные данные

Определяют расход электроэнергии в сверлильно-фрезерно-расточном модуле повышенной точности для обработки мелких корпусных деталей. Пределы частот вращения шпинделя: 20 - 1500 об/мин. Главный привод от регулируемого электропривода с двигателем постоянного тока и двухступенчатой зубчатой передачи. На станке установлено 12 электродвигателей общей мощностью 23 кВт, сведения о которых приведены в таблице Б.1.

В качестве представительной обрабатываемой детали выбран кронштейн из чугуна СЧ20 размером 191´137´139 мм. Процесс обработки включает 31 позицию, в том числе несколько позиций фрезерования, сверления, растачивания, зенкерования, развертывания, нарезания резьбы и т.п. Некоторые технологические данные, характеризующие обработку этой детали, даны в таблице Б.2.

2 Расчет расхода электроэнергии в станке по методике, приведенной в приложении А, с использованием исходных данных из таблиц Б.1 и Б.2 помещен в таблице Б.3.

3 В таблице Б.4 дан пример уточненного расчета расхода электроэнергии в главном приводе того же станка с использованием методики, изложенной в таблице А.4 (приложение А).

Таблица Б.1 - Характеристика электрооборудования, установленного на сверлильно-фрезерно-расточном модуле

|

Электродвигатель |

||

|

Тип |

Параметр |

|

|

1 |

2 |

3 |

|

Главного движения |

2ПФ160МГ |

Рн = 8,0 кВт пн = 1000 об/мин hн = 0,80 |

|

Перемещения стола («X») |

Фанук 20М |

Мн = 21 н.м Рн = 1,1 кВт пн = 500 об/мин hн = 0,9 |

|

Перемещения салазок («Z») |

Фанук 20М |

|

|

Перемещения шпиндельной бабки («Y») |

Фанук 20М |

|

|

Поворота стола («В») |

Фанук 20М |

|

|

Гидростанции |

4А112МУУ3 |

Рн = 5,5 кВт пн = 1500 об/мин hн = 0,855 |

|

Поворота инструментального магазина |

ПБВ-100L |

Рн = 1,1 кВт пн = 1000 об/мин hн = 0,746 |

|

Транспортера стружки |

4А71В6У3 |

Рн = 0,55 кВт пн = 1000 об/мин hн = 0,675 |

|

Смазочной системы (насос откачки смазки) |

АОЛ11-2 |

Рн = 0,08 кВт пн = 3000 об/мин hн = 0,58 |

|

Насоса охлаждения |

Х14-22М |

Рн = 0,12 кВт пн = 3000 об/мин hн = 0,62 |

Таблица Б.2 - Данные по циклу обработки детали «Кронштейн» (чертеж № 6740.40.00.014)

|

Обозначение |

Размерность |

Значение |

|

|

1 |

2 |

3 |

4 |

|

Максимальная эффективная мощность |

Рэф max |

кВт |

5,1 |

|

Диапазон используемых частот вращения шпинделя |

nшт |

об/мин |

154 - 1000 |

|

Число переходов общее: |

- |

- |

31 |

|

пшт £ 500 об/мин |

- |

- |

18 |

|

пшт > 500 об/мин |

- |

- |

13 |

|

Среднее значение пшт: |

|||

|

пшт £ 500 |

nшт. черн |

об/мин |

265 |

|

пшт > 500 |

nшт. чист |

об/мин |

750 |

|

Длительность цикла обработки детали (время работы по управляющей программе) |

Tц = Tуп |

мин |

70 |

|

Время работы шпинделя: |

|||

|

суммарное |

tгп |

мин |

44 |

|

резания |

tрез |

34 |

|

|

холостых ходов |

tхх |

10 |

|

|

на пшт £ 500 об/мин |

tчерн |

29 |

|

|

на пшт > 500 об/мин |

tчист |

5 |

Таблица Б.3 - Пример расчета расхода электроэнергии в сверлильно-фрезерно-расточном модуле по упрощенному методу

|

Номер таблицы |

Указания по расчету и числовые значения |

||

|

Приложение А |

Приложение Б |

||

|

|

Таблица Б.1 |

Задано: Рн = 8 кВт |

|

|

tгп |

Таблица Б.2 |

tгп = 44 мин ≈ 0,73 ч |

|

|

Рэф max |

Таблица Б.2 |

По параметрам режимов резания Рэф max = 5,1 кВт |

|

|

Kэф |

Таблица А.2 |

Для режима 4Kэф = 0,25 |

|

|

dчерн |

Таблица Б.3 |

dчерн = 29/44 » 0,85 |

|

|

dчист |

Таблица Б.3 |

dчист = 5/44 » 0,15 |

|

|

nшт.черн |

Таблица Б.2 |

nшт. черн = 265 об/мин |

|

|

nшт.чист |

Таблица Б.2 |

nшт. чист = 750 об/мин |

|

|

DРхх.черн |

Таблица А.3 |

Для схемы 5 и Kв = 3 по формуле (12) DРхх.черн = 3×10-5(2100 + 265)8 = 0,57 кВт DРхх.чист = 3×10-5(1500 + 750)8 = 0,55 кВт |

|

|

DРхх.чист |

Таблица А.3 |

||

|

DРхх.рез.ср |

Таблица А.1 |

По формуле (4.1) DРхх.рез.ср = 0,57 × 0,85 + 0,55 × 0,15 = 0,57 кВт |

|

|

Kхх.рез |

Таблица А.1 |

Kхх.рез = 0,57/5,1 = 0,11 кВт |

|

|

dрез |

Таблица Б.3 |

dрез = 34/44 » 0,8 |

|

|

dxx |

Таблица Б.3 |

dxx = 10/44 » 0,2 |

|

|

Kхх |

Таблица А.1 |

Из анализа режимов обработки: DРхх.рез.ср » DРхх.ср; Kxx = Kxx.рез = 0,11 |

|

|

bрез |

Таблица А.1 |

По формуле (4.3) bрез = (0,25 + 0,11)0,63 = 0,23 |

|

|

bхх |

Таблица А.1 |

По формуле (4.4) bхх = 0,11×0,63 = 0,07 |

|

|

dхх.дв |

Таблица А.1 |

dхх.дв = 0,55 |

|

|

hэл.н |

Таблица Б.1 |

По каталогу hэл.н = 0,8 |

|

|

hэл.рез |

Таблица А.1 |

По формуле (4.2)

|

|

|

hэл.хх |

Таблица А.1 |

|

|

|

РнKр |

Таблица А.1 |

По формуле (4)

|

|

|

Wгп |

Таблица А.1 |

По формуле (3) Wгп = 2,67 × 0,73 » 1,95 кВт×ч |

|

|

åWпп/Kпп |

Таблица А.1 |

Для сверлильно-фрезерно-расточных станков Kпп = 0,05 |

|

|

åPпп.н |

Таблица Б.1 |

åPпп.н = 1,1 × 3 = 3,3 кВт |

|

|

Тц |

Таблица Б.2 |

Тц = 70 мин = 1,16 ч |

|

|

åWпп |

Таблица А.1 |

По формуле (5) åWпп = 0,05 × 3,3 × 1,16 = 0,19 кВт×ч |

|

|

åWвсп/Kвспд |

Таблица А.1 |

Kвспд = 1 |

|

|

åРвспд |

Таблица Б.1 |

åРвспд = 0,12 + 0,12 + 0,08 = 0,32 кВт (привод насоса охлаждения, вентилятор главного привода, насос откачки смазки) |

|

|

åWвспд |

Таблица А.1 |

По формуле (6.1) åWвспд = 1 × 0,32 × 1,16 = 0,37 кВт |

|

|

Kвспк |

Таблица А.1 |

Kвспк = 0,04 |

|

|

åРвспк |

Таблица Б.1 |

åРвспк = 1,1 + 1,1 + 0,55 + 1,5 = 4,25 кВт (привода: поворота стола, поворота инструментального магазина, транспортера стружки, насоса смыва стружки) |

|

|

åWвспк |

Таблица А.1 |

По формуле (6.2) åWвспк = 0,04 × 4,25 × 1,16 = 0,2 кВт×ч |

|

|

Kгид |

Таблица А.1 |

Для двухступенчатой насосной станции Kгид = 0,55 |

|

|

Pгидн |

Таблица Б.1 |

Ргидн = 5,5 кВт (привод насоса гидростанции) |

|

|

Kц |

Таблица А.1 |

Из анализа цикла работы станка и его систем К = 1,2 |

|

|

Wгид |

Таблица А.1 |

По формуле (6.3) Wгид = 0,55 × 5,5 × 1,16 × 1,2 = 4,2 кВт×ч |

|

|

åWвсп |

Таблица А.1 |

По формуле (6) åWвсп = 0,37 + 0,2 + 4,2 = 4,8 кВт×ч |

|

|

Wуп/Pсу |

Таблица А.1 |

Для многофункционального станка Рсу = 1 кВт |

|

|

Wсу |

Таблица А.1 |

По формуле (7.1) Wсу = 1×1,16×1,2 = 1,39 кВт×ч |

|

|

åPа |

Таблица А.1 |

Для схем управления на современной элементной базе åPа » 1 кВт (7.2) |

|

|

åWа |

Таблица А.1 |

По формуле (7.2) åWа = 1 × 1,16 × 1,2 = 1,39 кВт×ч |

|

|

åWуп |

Таблица А.1 |

По формуле (7) åWуп = 1,39 + 1,39 = 2,78 кВт×ч |

|

|

W |

Суммарный расход электроэнергии в станке при обработке типовой детали по формуле (1) W = 1,95 + 0,19 + 4,8 + 2,78 = 9,7 кВт ч Примечание - При точном методе расчета Wгп (таблица А.4, приложение А и таблица Б.4, приложение Б) W = 1,8 + 0,19 + 4,8 + 2,78 = 9,55 кВт×ч |

||

Таблица Б.4 - Пример уточненного расчета расхода электроэнергии в главном приводе при проектировании сверлильно-фрезерно-расточного модуля

|

Вид обработки, инструмент, глубина резания t, мм; подача S, мм/об |

Рэф, кВт |

DРхх, кВт |

DРнп, кВт |

hэл.рез |

Рп1, кВт |

tpeз, мин |

W1, кВт×мин |

|

Фрезерование, фреза концевая диаметром 40 мм, t = 1, S = 0,33 |

0,80 |

0,57 |

0,08 |

0,8 |

1,75 |

0,80 |

1,4 |

|

Фрезерование, фреза концевая диаметром 40 мм, t = 6, S = 0,5 |

2,3 |

0,57 |

0,23 |

0,8 |

3,87 |

1,9 |

7,5 |

|

Фрезерование, фреза торцевая диаметром 100 мм, t = 5, S = 0,9 |

5,1 |

0,47 |

0,51 |

0,8 |

7,56 |

2,6 |

19,7 |

|

***************** |

|||||||

|

Зенкование, зенковка диаметром 63 мм, t = 0,5, S = 1 |

1,9 |

0,92 |

0,19 |

0,8 |

3,75 |

0,08 |

0,3 |

Окончание таблицы Б.4

|

Вид обработки, инструмент, глубина резания t мм; подача S, мм/об |

nшп, об/мин |

nдв, об/мин |

hэл.хх |

Рхх п, кВт |

txx, мин |

W2, кВт×мин |

|

Фрезерование, фреза концевая диаметром 40 мм, t = 1, S = 0,33 |

600 |

1200 |

0,65 |

0,88 |

0,13 |

0,11 |

|

Фрезерование, фреза концевая диаметром 40 мм, t = 6, S = 0,5 |

600 |

1200 |

0,65 |

0,88 |

1,0 |

0,88 |

|

Фрезерование, фреза торцевая диаметром 100 мм, t = 5, S = 0,9 |

165 |

1320 |

0,6 |

0,78 |

0,65 |

0,51 |

|

***************** |

||||||

|

Зенкование, зенковка диаметром 63 мм, t = 0,5, S = 1 |

318 |

2544 |

1,4 |

0,08 |

0,65 |

1,4 |

|

åtэф = 34 мин; åtхх = 10 мин; åW1 = 87,6 кВт×мин; åW2 = 10,4 кВт×мин; åWгп = 87,6 + 10,4 = 108 кВт×мин = 1,8 кВт×ч. |

||||||

Библиография

|

[1] |

Методические рекомендации «Выбор и расчет показателей экономного использования электроэнергии в металлорежущих станках на стадии проектирования». - М.: ЭНИМС, 1988 |

|

[2] |

РД 50-374-82 Методические указания по составу и содержанию вносимых в стандарты и технические условия нормативов расхода топлива и энергии на единицу продукции (работы) |

Ключевые слова: энергетическая эффективность, показатели энергетической эффективности, обрабатывающее оборудование, металлорежущие станки, деревообрабатывающие станки, кузнечно-прессовые машины, коэффициент полезного действия

(4)

(4) (4.2)

(4.2)