ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

СТЕКЛО МНОГОСЛОЙНОЕ

Технические условия

EN ISO 12543-4:1998

Glass in building - Laminated glass and laminated safety glass - Part 4: Test

methods for

durability

(NEQ)

EN ISO 12543-5:1998

Glass in building - Laminated glass and laminated safety glass - Part 5:

Dimensions and

edge finishing

(NEQ)

EN ISO 12543-6:1998

Glass in building - Laminated glass and laminated safety glass - Part 6:

Appearance

(NEQ)

ISO 16933:2007

Glass in building - Explosion-resistant security glazing - Test and

classification by arena

air-blast loading

(NEQ)

|

|

Москва Стандартинформ 2012 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом «Институт стекла»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 041 «Стекло»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 21 декабря 2010 г. № 943-ст

4 В настоящем стандарте учтены основные положения следующих международных и европейских стандартов:

ЕН ИСО 12543-4:1998 «Стекло в строительстве. Многослойное и многослойное безопасное стекло. Часть 4: Методы испытаний на долговечность» (EN ISO 12543-4:1998 «Glass in building - Laminated glass and laminated safety glass - Part 4: Test methods for durability», NEQ) в части требований к проведению испытаний на влагостойкость и температуростойкость;

ЕН ИСО 12543-5:1998 «Стекло в строительстве. Многослойное и многослойное безопасное стекло. Часть 5. Размеры и обработка кромки» (EN ISO 12543-5:1998 «Glass in building - Laminated glass and laminated safety glass - Part 5: Dimensions and edge finishing», NEQ) в части требований к обработке кромки;

ЕН ИСО 12543-6:1998 «Стекло в строительстве. Многослойное и многослойное безопасное стекло. Часть 6. Внешний вид» (EN ISO 12543-6:1998 «Glass in building - Laminated glass and laminated safety glass - Part 6: Appearance», NEQ) в части требований по количеству и размерам пороков внешнего вида;

ИСО 16933-2007 «Стекло в строительстве. Взрывостойкое безопасное остекление. Испытания и классификация при полигонных испытаниях на устойчивость к действию воздушной ударной волны (испытания «арена»)» (ISO 16933:2007 «Glass in building - Explosion-resistant security glazing - Test and classification by arena air-blast loading», NEQ) в части классификации и методики испытаний на взрывостойкость

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомления и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

ГОСТ Р 54171-2010

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СТЕКЛО МНОГОСЛОЙНОЕ

Технические условия

Laminated glass. Specifications

Дата введения - 2012-07-01

1 Область применения

Настоящий стандарт распространяется на листовое многослойное стекло (в том числе гнутое), предназначенное для безопасного остекления светопрозрачных строительных конструкций с повышенными эксплуатационными характеристиками (стеклопакетов, структурного остекления, элементов наклонного и горизонтального остекления, оконных и дверных блоков, витрин, полов и т. д.), защиты жизни человека, обеспечения безопасности и надежности хранения и транспортирования материальных ценностей. Многослойное стекло применяют в жилых, административных и общественных зданиях, где есть необходимость обеспечения безопасности и защиты жизни человека, материальных ценностей, а также может применяться для других целей в соответствии со своими техническими характеристиками.

Настоящий стандарт допускается применять при проведении сертификационных испытаний и для целей оценки соответствия.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты и/или классификаторы:

ГОСТ Р 52901-2007 Картон гофрированный для упаковки продукции. Технические условия

ГОСТ Р 53308-2009 Конструкции строительные. Светопрозрачные ограждающие конструкции и заполнения проемов. Метод испытаний на огнестойкость

ГОСТ Р 54162-2010 Стекло закаленное. Технические условия

ГОСТ Р 54163-2010 Стекло и изделия из него. Методы испытаний на стойкость к климатическим воздействиям. Метод определения морозостойкости

ГОСТ Р 54169-2010 Стекло листовое окрашенное в массе. Общие технические условия

ГОСТ Р 54170-2010 Стекло листовое бесцветное. Технические условия

ГОСТ Р 54175-2010 Стеклопакеты клееные. Технические условия

ГОСТ Р 54176-2010 Стекло с низкоэмиссионным мягким покрытием. Технические условия

ГОСТ Р 54177-2010 Стекло с низкоэмиссионным твердым покрытием. Технические условия

ГОСТ Р 54178-2010 Стекло с солнцезащитным или декоративным мягким покрытием. Технические условия

ГОСТ Р 54179-2010 Стекло с солнцезащитным или декоративным твердым покрытием. Технические условия

ГОСТ Р 54180-2010 Стекло термоупрочненное. Технические условия

ГОСТ 12.0.004-90 Система стандартов безопасности труда. Организация обучения безопасности труда. Общие положения

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие положения

ГОСТ 12.3.009-76 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 12.4.011-89 Система стандартов безопасности труда. Средства защиты работающих. Общие требования и классификация

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 3722-81 Подшипники качения. Шарики. Технические условия

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

ГОСТ 5533-86 Стекло листовое узорчатое. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7481-78 Стекло армированное листовое. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 9013-59 Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9416-83 Уровни строительные. Технические условия

ГОСТ 9438-85 Пленка поливинилбутиральная клеящая. Технические условия

ГОСТ 10667-90 Стекло органическое листовое. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 18578-89 Топоры строительные. Технические условия

ГОСТ 20403-75 Резина. Метод определения твердости в международных единицах (от 30 до 100 IRHD)

ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 26302-93 Стекло. Методы определения коэффициентов направленного пропускания и отражения света

ГОСТ 26602.3-99 Блоки оконные и дверные. Метод определения звукоизоляции

ГОСТ 28498-90 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверять действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом, следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 многослойное стекло: Изделие из стекла, состоящее из двух или нескольких листов неорганического стекла и полимерных и/или силикатных материалов, склеивающих и/или покрывающих их.

3.2 многослойное взломостойкое стекло: Стекло, которое выдерживает многократные механические удары без образования сквозного отверстия, через которое может проникнуть человек.

3.3 многослойное взрывостойкое стекло: Стекло, обладающее свойствами снижения воздействия ударной волны взрыва и предохранения от поражения осколками стекла.

3.4 многослойное огнестойкое стекло: Стекло, обладающее свойствами обеспечивать защиту от огня.

3.5 многослойное пулестойкое стекло: Стекло, обеспечивающее защиту от выстрелов из огнестрельного оружия.

3.6 многослойное ударостойкое стекло: Стекло, выдерживающее без разрушения (сквозного отверстия) удар твердым предметом.

3.7 многослойное стекло безопасное при эксплуатации: Стекло, обладающее свойствами выдерживать удар мягким телом, имитирующим механическое воздействие тела человека, движущегося с различной скоростью, при столкновении со стеклом.

3.8 многослойное шумозащитное стекло: Стекло, в состав которого входит специальный звукопоглощающий слой, обеспечивающий повышенные (по сравнению с прочими видами многослойного стекла) звукоизолирующие свойства.

3.10 класс защиты стекла: Характеристика, показывающая способность стекла противостоять различным воздействиям на него.

3.11 краевая зона многослойного стекла: Часть поверхности стекла, закрываемая деталями строительных конструкций и невидимая при его эксплуатации.

3.12 рабочая зона многослойного стекла: Часть поверхности стекла, видимая при эксплуатации после установки в строительную конструкцию.

3.13 локальные пороки: Пороки, имеющие примерно одинаковые размеры по разным направлениям - пузыри, инородные включения, непрозрачные пятна в многослойном стекле.

3.14 линейные пороки: Пороки, у которых один из линейных размеров значительно превышает другие - царапины (грубые и волосные), инородные включения в многослойном стекле.

3.15 непрозрачные пятна: Видимые пороки в многослойном стекле - помутнения в склеивающем слое.

3.16 пузыри: Полость в стекле или и в склеивающем слое различных размеров и формы.

3.17 царапина: Механическое повреждение поверхности стекла или склеивающего материала в виде черты. В зависимости от ширины различают царапины грубые и волосные.

3.18 волосные царапины: Механическое повреждение стекла в виде черты, ширина которой не более 0,1 мм.

3.19 грубые царапины: Механическое повреждение стекла в виде черты, ширина которой более 0,1 мм.

3.20 инородные включения: Различные посторонние частицы, вносимые в многослойное стекло при его изготовлении.

3.21 отлип: Локальное или линейное отслаивание клеящего слоя от поверхности стекла.

3.22 ворсинка: Нитевидное включение в виде волоска в склеивающем слое.

3.23 неразрушающие пороки: Любые виды пороков, не относящиеся к разрушающим.

3.24 разрушающие пороки: Трещины, посечки, а также другие виды пороков, сопровождающиеся трещинами и/или посечками.

3.25 предельное состояние огнестойкого многослойного стекла Е: Характеризуется временем, в течение которого пламя не проникает на защищаемую сторону (целостность).

3.26 предельное состояние огнестойкого многослойного стекла W: Характеризуется временем, в течение которого тепловой поток сквозь преграду не превышает установленного порога (ограничение излучения).

3.27 предельное состояние огнестойкого многослойного стекла I: Характеризуется временем, в течение которого температура на поверхности стекла, противоположной огню, не превышает установленного порога (изоляция).

4 Классификация, основные параметры и размеры

4.1 Многослойное стекло изготавливают в соответствии с требованиями настоящего стандарта по конструкторской и технологической документациям, утвержденным в установленном порядке.

4.2 Для изготовления многослойных стекол применяют листовые стекла, указанные в таблице 1.

Таблица 1

|

Нормативный документ |

Марка стекла (буквенное обозначение) |

|

|

Листовое бесцветное |

М0, М1 |

|

|

Узорчатое |

У |

|

|

Армированное |

А |

|

|

Окрашенное в массе |

Т0, Т1 |

|

|

Стекло с лакокрасочным покрытием |

Нормативные документы |

- |

|

Упрочненное: |

||

|

химически упрочненное |

Нормативные документы |

- |

|

закаленное |

3 |

|

|

термоупрочненное |

ТП |

|

|

Солнцезащитное: |

|

|

|

с твердым покрытием |

Ст |

|

|

с мягким покрытием |

См |

|

|

Стекло с низкоэмиссионным: |

|

|

|

твердым покрытием |

К |

|

|

мягким покрытием |

И |

|

|

Матированное |

Нормативные документы |

МТ |

|

Примечания 1 Допускается по согласованию с потребителем применять другие виды листовых стекол, в том числе со специальными покрытиями по нормативным документам, при условии, что многослойное стекло, изготовленное с их применением, отвечает требованиям настоящего стандарта. 2 Нормативные документы (здесь и далее по тексту) - стандарты, технические условия, договора на поставку, утвержденные в установленном порядке. |

||

4.3 Многослойное стекло должно обладать одной или несколькими защитными функциями, указанными в таблице 2.

Таблица 2

|

Класс защиты/защитное свойство |

|

|

Безопасность при эксплуатации |

СМ1-СМ4 |

|

Ударостойкость |

Р1А-Р5А |

|

Взломостойкость |

Р6В - Р8В |

|

Пулестойкость |

П1 - П6а |

|

Взрывостойкость |

SB1 - SB7, EXV45 - EXV10 |

|

Огнестойкость |

Е15 -Е120, EI15 - EI120, EW15 -EW120 |

|

Звукоизоляция |

не менее 35 дБ (Rw) |

|

Морозостойкость |

°С |

Предельные отклонения номинальной толщины многослойного стекла не должны превышать значений, указанных в таблице 3.

Таблица 3

В миллиметрах

|

Предельные отклонения |

|

|

До 25,0 включ. |

± 0,6 |

|

Св. 25,0 » 40,0 » |

+ 1,5/-1,0 |

|

» 40,0 » 60,0 » |

+ 2,0/-1,0 |

|

» 60 |

+ 3,0/-1,0 |

4.5 Номинальные размеры многослойных стекол устанавливают в договоре на их изготовление (поставку). Многослойные стекла сложной конфигурации изготавливают по рабочим чертежам или шаблонам, утвержденным в установленном порядке.

Многослойные стекла, изготовленные с применением моллированного стекла, (гнутого стекла) должны соответствовать требованиям настоящего стандарта - по характеристикам (кроме оптических искажений), а по основным параметрам, размерам и оптическим искажениям - требованиям нормативных документов.

4.6 Предельные отклонения многослойного стекла по длине и ширине не должны превышать значений, указанных в таблице 4.

Таблица 4

В миллиметрах

|

Номинальный размер по длине (ширине) |

Номинальная толщина многослойного стекла ≤ 8 |

Номинальная толщина многослойного стекла > 8 |

|

|

Каждый из составляющих листов многослойного стекла номинальной толщиной < 10 |

Хотя бы один из составляющих листов многослойного стекла номинальной толщиной ≥ 10 |

||

|

До 1100 включ. |

+ 2,0/-2,0 |

+ 2,5/-2,0 |

+ 3,5/-2,5 |

|

Св.1100 » 1500 » |

+ 3,0/-2,0 |

+ 3,5/-2,0 |

+ 4,5/-3,0 |

|

» 1500 » 2000 » |

+ 5,0/-3,5 |

||

|

» 2000 » 2500 » |

+ 4,5/-2,5 |

+ 5,0/-3,0 |

+ 6,0/-4,0 |

|

» 2500 |

+ 5,0/-3,0 |

+ 5,5/-3,5 |

+ 6,5/-4,5 |

|

6000´3210 |

+ 6,0/-4,0 |

+ 8,0/-6,0 |

|

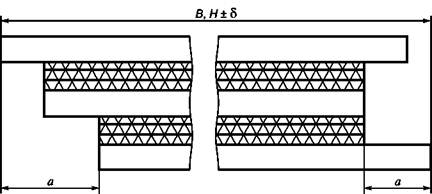

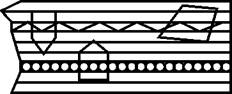

4.7 Смещение составляющих листов стекла в многослойном стекле (рисунок 1) не должны превышать значения, указанные в таблице 5.

Таблица 5

В миллиметрах

|

Максимально допустимое смещение, не более (а) |

||

|

Базовая сторона* |

Другие стороны |

|

|

До 1000 включ. |

1,0 |

2,0 |

|

Св. 1000» 2000 » |

3,0 |

|

|

» 2000» 4000 » |

4,0 |

|

|

» 4000 |

6,0 |

|

|

* Базовая сторона многослойного стекла, на которую оно опирается при закреплении и эксплуатации. Примечания 1 Смещение по длине и ширине устанавливают отдельно. 2 Смещение не должно превышать предельные отклонения по длине и ширине. 3 Для многослойных стекол, предназначенных для дальнейшей переработки (резки), допустимое смещение устанавливается по графе «другие стороны». |

||

В, Н - длина

и ширина многослойного стекла; а - смещение листов стекла в многослойном

стекле;

d - предельное отклонение по длине и ширине

многослойного стекла

Рисунок 1

4.8 Отклонение от плоскостности листов стекла в многослойном стекле не должно превышать 0,001 длины стороны многослойного стекла, параллельно которой производится измерение при использовании листовых стекол по ГОСТ Р 54170, ГОСТ Р 54169, ГОСТ Р 54176, ГОСТ Р 54177, ГОСТ Р 54178 и ГОСТ Р 54179.

При использовании других видов стекол отклонение от плоскостности не должно превышать значений, установленных в нормативных документах на эти виды стекла.

Допускается значение отклонений от плоскостности устанавливать в договоре на поставку.

4.9 Отклонение от прямолинейности кромок многослойного стекла не должно превышать предельные отклонения по длине и ширине, указанные в таблице 4.

4.10 Разность длин диагоналей многослойного стекла, имеющего прямоугольную форму, не должна превышать значений, указанных в таблице 6.

Таблица 6

В миллиметрах

|

Разность длин диагоналей, не более |

|

|

До 1500 включ. |

3 |

|

Св. 1500 » 2500 » |

4 |

|

» 2500 |

5 |

4.11 Условное обозначение многослойного стекла должно состоять из обозначения его класса защиты/свойства, длины, ширины, толщины многослойного стекла и обозначения настоящего стандарта.

Примеры условных обозначений:

- многослойного стекла ударостойкого класса защиты РЗА, длиной 1700 мм, шириной 900 мм, толщиной 23 мм:

РЗА -1700 ´ 900 ´ 23 - ГОСТ Р 54171-2010

- многослойного пулестойкого стекла класса защиты П2, длиной 1500 мм, шириной 800 мм, толщиной 30 мм,

- многослойного взрывостойкого стекла, класса защиты SB1, длиной 1500 мм, шириной 800 мм, толщиной 32 мм:

SB1 - 1500 ´ 800 ´ 32 -ГОСТ Р 54171-2010

- многослойного стекла безопасного при эксплуатации класса защиты СМ2 и огнестойкого EI 30, длиной 1500 мм, шириной 800 мм, толщиной 15 мм:

СМ2, EI 30 - 1500 ´ 800 ´ 15 -ГОСТ Р 54171-2010

Допускается по согласованию изготовителя с потребителем в условном обозначении многослойного стекла указывать дополнительные сведения, расшифровку которых указывают в нормативных документах на многослойное стекло.

4.13 Требования к обработке края

4.13.1 Края многослойного стекла могут быть обработанными и необработанными. Рекомендуется использовать стекло со шлифованной кромкой (при применении закаленного стекла кромку обрабатывают до его закалки). Вид края многослойного стекла и его обработку указывают в договоре на его изготовление (поставку) в соответствии с приложением А.

4.13.2 По согласованию изготовителя с потребителем допускается применять защиту торцов (краев) многослойного стекла герметизирующим материалом, отвечающим гигиеническим требованиям, установленным в санитарных нормах и правилах, утвержденных Минздравом России.

5 Общие технические требования

5.1 Характеристики

5.1.1.1 Количество допускаемых локальных пороков в рабочей зоне многослойного стекла в зависимости от их размеров и площади листа стекла должно соответствовать значениям, указанным в таблице 7.

Таблица 7

|

Размер порока L, мм |

|||||

|

0,5 < L ≤ 1,0 |

1,0 < L ≤ 3,0 |

||||

|

Для площади листа (S), м2 |

|||||

|

Для всех размеров (площади) |

S ≤ 1,0 |

1,0 < S ≤ 2,0 |

2,0 < S ≤ 8,0 |

S > 8,0 |

|

|

2 |

Допускаются в несосредоточенном виде |

1 шт. |

2 шт. |

1 шт./м2 |

1,2 шт./м2 |

|

3 |

2 шт. |

3 шт. |

1,5 шт./м2 |

1,8 шт./м2 |

|

|

4 |

3 шт. |

4 шт. |

2 шт./м2 |

2,4 шт./м2 |

|

|

≥ 5 |

4 шт. |

5 шт. |

2,5 шт./м2 |

3 шт./м2 |

|

|

Примечания 1 Пузыри в склеивающем слое и отлипы не допускаются. Пороки размером менее 0,5 мм не нормируются, размером более 3 мм - не допускаются. 2 Сосредоточенность пороков не должна превышать: четыре и более пороков, расположенных на расстоянии друг от друга не менее 200 мм. Это расстояние уменьшают до 180 мм, если многослойное стекло состоит из трех стекол, до 150 мм, если многослойное стекло состоит из четырех стекол, и до 100 мм, если многослойное стекло состоит из пяти и более стекол. |

|||||

5.1.1.2 По количеству и размеру линейные пороки в рабочей зоне многослойного стекла должны соответствовать требованиям таблицы 8.

Таблица 8

|

Количество пороков длиной, мм |

||

|

От 3 до 10 |

св. 10 до 30 |

|

|

До 5 включ. |

1 |

Не допускаются |

|

Св. 5 до 8 включ. |

2 |

1 |

|

Св.8 |

3 |

2 |

|

Примечания 1 Пузыри в склеивающем слое и отлипы не допускаются. Количество ворсинок длиной от 3 до 6 мм не должно превышать 10 шт./м2. 2 Линейные пороки длиной до 3 мм не нормируются, а свыше 30 мм - не допускаются. 3 Грубые царапины не допускаются. |

||

5.1.1.3 Требования к краевой зоне многослойного стекла:

- неразрушающие пороки, диаметр (наибольший размер) которых не превышает 10 мм - не нормируются;

- пузыри в склеивающем слое и отлипы - не допускаются;

- незашлифованные сколы, выступы края стекла, поврежденные углы стекла - не допускаются. Глубина зашлифованных сколов не должна превышать половины толщины листового стекла;

- допускается усадка пленки в краевой зоне до 3 мм.

Примечание - Ширину краевой зоны устанавливают в договоре (контракте, заказе) на изготовление многослойного стекла, исходя из технического решения узла крепления многослойного стекла в светопрозрачнои конструкции. Если иное не указано, то для стекол площадью менее 5 м2 ширина краевой зоны составляет не более 15 мм. Для стекол площадью более 5 м2 ширина краевой зоны составляет не более 20 мм.

5.1.1.4 Трещины и посечки не допускаются по всей площади стекла.

5.1.1.5 Многослойное стекло должно иметь ровные кромки и целые углы. Щербление кромки стекла не допускается.

Для стекол, предназначенных для дальнейшей переработки (резки), указанные пороки в краевой зоне не нормируются.

5.1.1.6 По согласованию изготовителя с потребителем с учетом назначения и области применения конкретных видов стекол допускается устанавливать другие требования к порокам внешнего вида.

5.1.1.7 Требования к нормам ограничения по порокам многослойного стекла с применением органического стекла устанавливают по согласованию изготовителя с потребителем.

5.1.6 Многослойное стекло, безопасное при эксплуатации, подразделяют на классы защиты в соответствии с таблицей 9.

Таблица 9

|

Высота падения, мм |

Масса мешка, кг |

|

|

СМ 1 |

190 ± 30 |

45 ± 1 |

|

СМ 2 |

450 ± 30 |

|

|

СМ 3 |

1200 ± 30 |

|

|

СМ 4 |

2000 ± 50 |

5.1.7 Многослойное стекло ударостойкое подразделяют на классы защиты в соответствии с таблицей 10.

Таблица 10

|

Высота падения, мм |

Количество ударов |

Масса, кг |

|

|

Испытание шаром |

|||

|

Р1А |

1500 ± 50 |

3 |

4,11 ± 0,06 |

|

Р2А |

3000 ± 50 |

||

|

Р3А |

6000 ± 50 |

||

|

Р4А |

9000 ± 50 |

||

|

Р5А |

3´3 |

||

5.1.8 Многослойное стекло взломостойкое подразделяют на классы защиты в соответствии с таблицей 11.

Таблица 11

|

Суммарное количество ударов |

Масса, кг |

|

|

Испытание топором и молотком |

||

|

Р6В |

От 30 до 50 включ. |

2,0 ± 0,1 |

|

Р7В |

Св. 50 до 70 включ. |

|

|

Р8В |

Св.70 |

|

5.1.9 Многослойное взрывостойкое стекло в зависимости от его способности сохранять целостность под действием взрывной ударной волны подразделяют на классы защиты, указанные в таблицах 12 и 13.

Примечания

1 Параметры ВУВ (давление положительной фазы и величина удельного импульса положительной фазы) в таблицах 12 и 13 указаны для отраженной ВУВ.

2 При обозначении класса защиты в скобках указывается класс опасности (А - F) вторичных поражающих факторов ВУВ в зависимости от наблюдаемого в ходе испытаний характера разрушения остекления согласно требованиям приложения Г.

Таблица 12

|

Масса заряда ТНТ, кг |

Расстояние от места возможного взрыва, м |

Давление положительной фазы ВУВ, кПа |

Величина удельного импульса положительной фазы ВУВ, Па · с |

|

|

SB1(X) |

3 |

9,0 |

70 |

150 |

|

SB2(X) |

7,0 |

110 |

200 |

|

|

SB3(X) |

5,0 |

250 |

300 |

|

|

SB4(X) |

3,0 |

800 |

500 |

|

|

SB5(X) |

12 |

5,5 |

700 |

700 |

|

SB6(X) |

4,0 |

1600 |

1000 |

|

|

SB7(X) |

20 |

2800 |

1500 |

|

|

Примечание - В скобках после класса взрывостой кости остекления указывается литерное обозначение степени разрушения соответствующего остекления, зафиксированное на испытаниях в соответствии с приложением Г. |

||||

Таблица 13

|

Масса заряда ТНТ, кг |

Расстояние от места возможного взрыва, м |

Давление положительной фазы ВУВ, кПа |

Величина удельного импульса положительной фазы ВУВ, Па · с |

|

|

EXV45(X) |

30 |

32,0 |

30 |

180 |

|

EXV33(X) |

30 |

23,0 |

50 |

250 |

|

EXV25(X) |

40 |

19,0 |

80 |

380 |

|

EXV19(X) |

64 |

17,0 |

140 |

600 |

|

EXV15(X) |

80 |

14,4 |

250 |

850 |

|

EXV12(X) |

100 |

12,4 |

450 |

1200 |

|

EXV10(X) |

125 |

11,0 |

800 |

1600 |

|

Примечание - В скобках после класса взрывостой кости остекления указывается литерное обозначение степени разрушения соответствующего остекления, зафиксированное на испытаниях в соответствии с приложением Г. |

||||

5.1.10 Многослойное пулестойкое стекло в зависимости от стойкости к воздействию определенных видов огнестрельного оружия и боеприпаса подразделяют на классы защиты, указанные в таблице 14.

Таблица 14

|

Вид оружия |

Наименование и индекс патрона |

Характеристика пули |

Дистанция обстрела, м |

|||

|

Тип сердечника |

Номинальная масса, г |

Скорость, м/с |

||||

|

П1 |

Пистолет Макарова (ПМ) |

9-мм пистолетный патрон 57-Н-181С с пулей Пст |

Стальной |

5,90 |

315 ± 10 |

5,00 ± 0,05 |

|

Револьвер типа «Наган» |

7,62-мм револьверный патрон 57-Н-122 с пулей Р |

Свинцовый |

6,80 |

285 ± 10 |

||

|

П2 |

Пистолет специальный малокалиберный ПСМ |

5,45-мм пистолетный патрон 7Н7 с пулей Пст |

Стальной |

2,50 |

320 ± 15 |

|

|

Пистолет Токарева (ТТ) |

7,62 пистолетный патрон 57-Н-134С с пулей Пст |

Стальной |

5,50 |

430 ± 15 |

||

|

П2а |

Охотничье ружье 12-го калибра |

18,5-мм охотничий патрон |

Свинцовый |

35,00 |

400 ± 10 |

|

|

П3 |

Автомат АК-74 |

5,45-мм патрон 7Н6 с пулей ПС |

Стальной термоупрочненный |

3,40 |

900 ± 10 |

5 - 10 |

|

Автомат АКМ |

7,62-мм патрон 57-Н-231 с пулей ПС |

Стальной нетермоупрочненный |

7,91 |

725 ± 15 |

||

|

П4 |

Автомат АК-74 |

5,45-мм патрон 7Н10 с пулей ПП |

Стальной термоупрочненный |

3,60 |

900 ± 10 |

|

|

П5 |

Винтовка СВД |

7,62-мм патрон 57-Н-323С с пулей ЛПС |

Стальной нетермоупрочненный |

9,60 |

830 ± 10 |

|

|

Автомат АКМ |

7,62-мм патрон 57-Н-231 с пулей ПС |

Стальной термоупрочненный |

7,90 |

725 ± 15 |

||

|

П5а |

Автомат АКМ |

7,62-мм патрон 57-Б3-231 с пулей Б3 |

Специальный |

7,60 |

735 ± 15 |

|

|

П6 |

Винтовка СВД |

7,62-мм патрон СТ-М2 |

Стальной термоупрочненный |

9,60 |

830 ± 10 |

|

|

П6а |

Винтовка СВД |

7,62-мм патрон 7-Б3-3 с пулей Б-32 |

Специальный |

10,40 |

820 ± 20 |

|

5.1.12 Требования к коэффициенту звукоизоляции Rw (RAтран) многослойного стекла с учетом конкретных условий эксплуатации устанавливают в договоре на их изготовление (поставку).

5.1.13 Огнестойкие многослойные стекла в зависимости от предъявляемых к ним требований, подтвержденных соответствующими испытаниями, подразделяют на классы. Для классификации многослойных стекол по огнестойкости используются предельные состояния (Е, EW, EI) и время их наступления.

Огнестойкие многослойные стекла в соответствии с этим делятся на следующие классы:

- Е - огнестойкие;

- EW - огнестойкие и ограничивающие тепловое излучение;

- EI - огнеизолирующие.

Предельные состояния Е, EI, EW и время достижения этих предельных состояний, выраженное в минутах, указаны в таблице 15.

Таблица 15

|

Время, мин |

|

|

Е |

15, 30, 45, 60, 90, 120, 180 |

|

EI |

15, 30, 45, 60, 90, 120, 180 |

|

EW |

15, 30, 45, 60, 90, 120, 180 |

Класс защиты огнестойких многослойных стекол в зависимости от предъявляемых к ним требований устанавливают в договоре на их изготовление (поставку).

Дополнительные требования к огнестойкому многослойному стеклу, в частности размеры краевой зоны, устанавливают в нормативных документах.

Примечание - Данная классификация огнестойкого стекла (та же, что и для противопожарных преград) применяется для информирования потребителей и прочих заинтересованных сторон. При этом производитель указывает для огнестойкого стекла класс и предел огнестойкости, полученный по результатам испытаний данного стекла в совокупности с любой типовой рамной конструкцией (по своему выбору). Подтверждение соответствия допускается лишь для огнезащитного остекления в целом (то есть огнестойкого стекла в совокупности с рамной конструкцией) либо в целом для противопожарной преграды (дверь, перегородка и т. д.).

5.2 Требования к материалам

5.2.1 Для изготовления многослойных стекол применяют: стекло в соответствии с таблицей 1, поливинилбутиральную пленку по ГОСТ 9438, термореактивную пленку на основе этиленвинилацетата, имеющей высокую степень трехмерных межмолекулярных связей, по нормативным документам, а также другие полимерные и силикатные материалы по нормативным документам, которые могут отличаться по типу и составу материала, механическим характеристикам, оптическим характеристикам. При этом многослойные стекла, изготовленные с их применением, должны соответствовать требованиям настоящего стандарта.

Полимерные материалы должны отвечать гигиеническим требованиям, установленным в санитарных нормах и правилах, утвержденных Минздравом России.

В случае, если подтверждено соответствие гигиеническим требованиям многослойного стекла в целом, отдельного подтверждения соответствия на его компоненты не требуется.

5.2.2 В конструкциях пулестойких многослойных стекол допускается использование органического стекла по ГОСТ 10667 (в качестве внутренних слоев), а также стеклопакетов по ГОСТ Р 54175.

5.2.3 В случаях, когда в многослойном стекле, предназначенном для наружного остекления, применяют неупрочненное стекло, коэффициент поглощения солнечной энергии многослойным стеклом должен быть не более 45 %. В многослойном стекле с более высоким коэффициентом поглощения солнечной энергии должны применяться упрочненные листовые стекла.

5.3 Упаковка, маркировка

5.3.1 Многослойное стекло упаковывают в тару по нормативным документам. Пространство между многослойным стеклом дном и стенками тары должно быть заполнено уплотняющим материалом, обеспечивающим сохранность многослойного стекла.

При упаковывании многослойное стекло должно быть переложено бумагой по нормативным документам, пробковыми прокладками по нормативным документам, гофрированным картоном по ГОСТ Р 52901 или другими упаковочными материалами, не содержащими царапающих включений.

Способы упаковки многослойного стекла, обеспечивающие его сохранность, согласовываются изготовителем с потребителем.

- наименование и/или товарный знак предприятия-изготовителя;

- класс защиты.

Допускается по согласованию с потребителем в маркировке многослойного стекла указывать дополнительные сведения, расшифровку которых указывают в договоре на изготовление (поставку), а также наносить маркировку в краевую зону стекла (при этом товарный знак предприятия-изготовителя и класс защиты должны быть указаны в рабочей зоне).

На многослойное стекло, предназначенное для дальнейшей переработки, маркировку не наносят.

5.3.3 На каждую единицу тары с многослойным стеклом прикрепляют ярлык, в котором указывают:

- наименование и/или товарный знак предприятия-изготовителя;

- условное обозначение многослойного стекла;

- сведения о дате изготовления (или идентификационные данные, позволяющие установить дату отгрузки стекла со склада изготовителя);

- количество многослойных стекол в шт. и/или площадь стекла в м2;

- сведения о сертификации;

- вес нетто, кг;

- дату упаковки.

Допускается по согласованию изготовителя с потребителем на ярлыке указывать торговую марку и размеры многослойного стекла вместо условного обозначения, а также приводить дополнительную информацию (сведения о сертификации и т. д.).

5.3.4 Транспортная маркировка производится по ГОСТ 14192 с нанесением манипуляционных знаков: «Хрупкое. Осторожно», «Верх», «Беречь от влаги».

5.3.5 При экспортно-импортных операциях требования к маркировке и упаковке многослойного стекла уточняют в договорах (контрактах) на поставку.

6 Требования безопасности

6.1 Требования безопасности при производстве стекла устанавливают в соответствии с гигиеническими правилами, правилами по электробезопасности, правилами противопожарной безопасности в соответствии с применяемым технологическим оборудованием и технологией производства.

6.2 Пожарную безопасность производства стекла обеспечивают системами предотвращения пожара, противопожарной защиты, организационно-техническими мероприятиями по ГОСТ 12.1.004. Не допускается в производственных и складских помещениях использование открытого огня.

6.3 Лица, занятые на производстве стекла, должны быть обеспечены спецодеждой по нормативным документам и средствами индивидуальной защиты по ГОСТ 12.4.011. В производственных помещениях должны быть вода и аптечка с медикаментами для оказания первой помощи.

6.4 Лица, занятые в производстве стекла, при приеме на работу, а также периодически должны проходить медицинский осмотр в соответствии с действующими правилами органов здравоохранения, инструктаж по технике безопасности и быть обучены правилам безопасной работы согласно ГОСТ 12.0.004. К изготовлению стекла не допускаются лица моложе 18 лет.

6.5 При выполнении погрузочно-разгрузочных работ должны соблюдаться правила безопасности согласно ГОСТ 12.3.009.

6.6 Для всех технологических операций и производственных процессов, включая погрузочно-разгрузочные, упаковочные и транспортные, должны быть разработаны и утверждены в установленном порядке инструкции по технике безопасности.

7 Требования охраны окружающей среды

7.1 Стекло является экологически безопасной продукцией и в процессе производства, транспортирования, хранения и эксплуатации не выделяет токсичных веществ в окружающую среду.

7.2 Утилизацию отходов стекла производят путем его промышленной переработки или захоронением на специализированных полигонах.

8 Правила приемки

8.1 Приемку многослойного стекла на соответствие требованиям настоящего стандарта производят партиями. При приемке на предприятии-изготовителе за партию принимают количество многослойного стекла, изготовленное в пределах одной смены. Объем партии может быть установлен в рабочей документации предприятия-изготовителя.

8.2 Многослойное стекло подвергают приемо-сдаточным испытаниям по 4.4; 4.6 - 4.10; 4.13; 5.1.1; 5.1.5 и периодическим по 5.1.2 - 5.1.4; 5.1.6 - 5.1.16 в соответствии с таблицей 16.

Таблица 16

|

Номер пункта требования |

Вид испытаний |

Периодичность, количество образцов |

Номер пункта метода испытаний |

||

|

Приемосдаточные |

Периодические |

||||

|

Толщина |

+ |

- |

Каждая партия, 100 % контроль |

||

|

Длина, ширина |

+ |

- |

Тоже |

||

|

Смещение листов стекла |

+ |

- |

|

||

|

Отклонение от плоскостности |

+ |

- |

|

||

|

Отклонение от прямолинейности кромок |

|

|

|

||

|

Разность длин диагоналей |

+ |

- |

|

||

|

Качество обработки края и расположение слоев |

+ |

- |

|

||

|

Внешний вид |

+ |

- |

|

||

|

Маркировка |

+ |

- |

|

9.23 |

|

|

Оптические искажения |

+ |

- |

Каждая партия, 3 шт. |

||

|

Температуростойкость |

- |

+ |

1 раз в год, 3 шт. |

||

|

Стойкость к ультрафиолетовому излучению |

- |

+ |

|||

|

Влагостойкость |

- |

+ |

1 раз в год, 6 шт. |

||

|

Безопасность при эксплуатации |

- |

+ |

1 раз в месяц, 3 шт. |

||

|

Коэффициент направленного пропускания света |

- |

+ |

1 раз в год, 3 шт. |

||

|

Ударостойкость |

- |

+ |

1 раз в месяц, 3 шт. |

||

|

Взломостойкость |

- |

+ |

1 раз в год, 3 шт. |

||

|

Взрывостойкость |

- |

+ |

1 раз в 3 года, 3 шт. |

||

|

Пулестойкость |

- |

+ |

|||

|

Звукоизоляция |

- |

+ |

1 раз в 3 года, 3 шт. |

||

|

Огнестойкость |

- |

+ |

Нормативные документы |

||

|

Эксплуатационные нагрузки |

- |

+ |

|||

|

Специальные свойства |

- |

+ |

|||

|

Морозостойкость |

- |

+ |

1 раз в год, 3 шт. |

||

|

Примечание - Для стекол, предназначенных для дальнейшей переработки (резки), периодичность и количество отбираемых образцов по 4.4; 4.6 - 4.10; 4.13; 5.1.1; 5.1.5 устанавливаются в технологической документации предприятия-изготовителя. |

|||||

8.3 Приемо-сдаточные испытания

8.3.1 Партия подлежит сплошному контролю (100 %) на соответствие требованиям 4.4; 4.6 - 4.10; 4.13; 5.1.1; 5.3.2.

8.3.2 Партию многослойного стекла считают принятой, если все стекла удовлетворяют требованиям 4.4; 4.6 - 4.10; 4.13; 5.1.1; 5.3.2. Если хотя бы одно стекло не соответствует требованиям 4.4; 4.6 - 4.10; 4.13; 5.1.1; 5.3.2, партия приемке не подлежит.

8.3.3 Для проверки оптических искажений (5.1.5) из партии составляют выборку из числа многослойных стекол, принятых по 8.3.1 объемом не менее 3 стекол.

Партию считают принятой, если все отобранные многослойные стекла соответствуют требованиям 5.1.5. При несоответствии хотя бы одного многослойного стекла требованиям 5.1.5 проводят повторную проверку по этому показателю на удвоенном количестве многослойных стекол. При получении неудовлетворительных результатов повторной проверки более чем на одном многослойном стекле партию считают непринятой.

8.4 Периодические испытания

8.4.1 Периодические испытания по 5.1.2 - 5.1.4; 5.1.6 - 5.1.10; 5.1.12; 5.1.14; 5.1.16 проводят в соответствии с таблицей 16 и при изменении технологии производства многослойного стекла.

8.4.2 Для проведения испытаний на соответствие требованиям 5.1.2 - 5.1.4; 5.1.6-5.1.10; 5.1.12; 5.1.14; 5.1.16 из партии составляют выборку многослойного стекла из числа принятого по 8.3 в соответствии с таблицей 16.

При получении неудовлетворительных результатов (хотя бы один образец не выдержал испытание) проводят повторные испытания на удвоенном количестве образцов из этой партии.

Результаты повторных испытаний распространяются на всю партию.

При получении неудовлетворительных результатов повторных испытаний партию бракуют и переводят испытания по данному показателю в приемо-сдаточные до получения положительных результатов не менее чем на двух партиях подряд.

8.4.3 Отбор, количество образцов, периодичность испытаний многослойных стекол на соответствие требованиям 5.1.11; 5.1.13; 5.1.15 устанавливают согласно нормативным документам на эти виды испытаний.

8.5 Каждая партия полимерных и силикатных материалов используемых для изготовления многослойного стекла, при входном и производственном контроле должна проходить испытания в составе многослойного стекла на температуростойкость в соответствии с 9.7.

8.6 Порядок проведения производственного и операционного контроля качества многослойного стекла, а также входного контроля применяемых при его изготовлении материалов устанавливают в технологической документации.

8.7 Каждую партию многослойного стекла сопровождают документом о качестве, в котором указывают:

- наименование и/или товарный знак предприятия-изготовителя;

- условное обозначение многослойного стекла;

- количество многослойных стекол в шт. и/или м2;

- количество и идентификационные обозначения ящиков, контейнеров и т. д.;

- номер и дату отгрузки.

Примечание - За дату отгрузки допускается принимать дату составления документа.

Допускается по согласованию изготовителя с потребителем в документе указывать торговую марку стекла вместо условного обозначения и дополнительную информацию (результаты испытаний, сведения о сертификации и т. д.).

9 Методы контроля

9.1 Определение длины, ширины и смещение листов стекла

9.1.1 Сущность метода

Метод основан на измерении линейных размеров и вычислении отклонений от заданных значений.

9.1.2 Отбор образцов

Испытание проводят на многослойных стеклах, отобранных в соответствии с 8.3.1.

9.1.3 Средства контроля (измерений):

- рулетка по ГОСТ 7502 или другие средства измерений с ценой деления не более 1 мм;

- два угольника класса точности не ниже 2 по ГОСТ 3749.

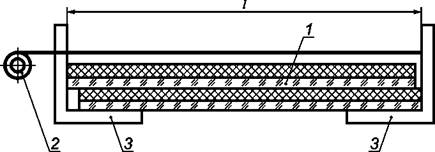

Для определения длины (ширины) проводят два измерения параллельно кромкам многослойного стекла в соответствии с рисунком 2 на расстоянии от края не менее толщины многослойного стекла. Погрешность измерения + 1 мм.

Смещение листов стекла в многослойном стекле измеряют в соответствии с рисунком 2.

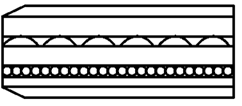

1 - многослойное стекло; 2 - рулетка; 3 - металлический угольник; l - длина (ширина) многослойного стекла

Рисунок 2

9.1.5 Обработка результатов

9.1.5.1 Длину (ширину) стекла определяют как среднеарифметическое значение результатов измерений, округленное до 1 мм.

9.1.5.2 Отклонение размеров по длине (ширине) определяют как разность между каждым значением длины (ширины), измеренным по 9.1.4, и номинальным значением длины (ширины) многослойного стекла.

9.1.6 Оценка результатов

Многослойное стекло считают выдержавшим испытание, если отклонение размеров по длине (ширине) соответствует 4.6 и смещение листов стекла в многослойном стекле соответствует 4.7.

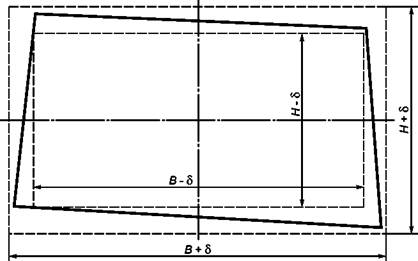

Допускается длину (ширину) прямоугольного многослойного стекла измерять калибрами или приспособлениями, аттестованными в установленном порядке, с погрешностью не более ± 1 мм в соответствии с рисунком 3.

В, Н, d - соответственно длина, ширина и предельное отклонение по длине (ширине) многослойного стекла

Рисунок 3

9.2 Определение толщины стекла

9.2.1 Сущность метода

Метод основан на измерении линейных размеров и вычислении величины отклонений от заданных значений.

9.2.2 Отбор образцов

Испытания проводят на многослойных стеклах, отобранных в соответствии с 8.3.1.

9.2.3 Средство контроля (измерений):

- микрометр с ценой деления не более 0,01 мм по ГОСТ 6507 или другие средства измерений с ценой деления не более 0,01 мм.

Толщину многослойного стекла измеряют в четырех точках, расположенных в середине каждой стороны стекла на расстоянии от края не менее толщины стекла. Погрешность измерения ±0,01 мм. Результат каждого измерения должен соответствовать требованиям 4.4.

9.2.5 Обработка результатов

9.2.5.1 Толщину стекла определяют как среднеарифметическое значение результатов измерений, округленное до 0,1 мм

9.2.5.2 Отклонение по толщине Ds, мм, определяют по формуле

|

Ds = max|si - s0|, |

(1) |

где si- толщина, измеренная по 9.2.4, мм;

s0 - номинальная толщина, мм.

Многослойное стекло считают выдержавшим испытание, если отклонение по толщине соответствует 4.4.

9.3 Качество обработки края, расположение и вид составляющих листов стекла и склеивающих слоев

9.3.1 Сущность метода

Метод основан на визуальном осмотре многослойного стекла.

9.3.2 Отбор образцов

Испытания проводят на многослойных стеклах, отобранных в соответствии с 8.3.1.

9.3.3 Проведение испытания

Качество обработки края (4.13), расположение и вид составляющих листов стекла и склеивающих слоев в многослойном стекле определяют визуально при рассеянном дневном освещении или подобном ему искусственном (без прямого освещения). Освещенность должна быть от 300 до 600 лк, расстояние от 0,6 до 1,0 м.

9.3.4 Оценка результатов

Многослойное стекло считают выдержавшим испытание, если обработка края соответствует 4.13, расположение и вид составляющих листов стекла и склеивающих слоев соответствуют 4.12.

9.4 Определение количества и размеров пороков

9.4.1 Сущность метода

Метод основан на визуальном осмотре многослойного стекла и измерении размеров обнаруженных пороков.

9.4.2 Отбор образцов

Испытание проводят на многослойных стеклах, отобранных в соответствии с 8.3.1.

9.4.3 Средства контроля (измерений):

- линейка с ценой деления не более 1 мм по ГОСТ 427;

- лупа с ценой деления не более 0,25 мм по ГОСТ 25706;

- рулетка с ценой деления не более 1 мм по ГОСТ 7502.

9.4.4 Проведение испытания

Испытание проводят в проходящем свете при рассеянном дневном освещении или подобном ему искусственном (без прямого освещения).

Лист стекла устанавливают вертикально (угол отклонения от вертикали не должен превышать 15°). Освещенность поверхности листа стекла должна быть от 300 до 600 лк.

Визуальный осмотр проводят, находясь на расстоянии от 0,6 до 1,0 м от поверхности стекла и перпендикулярно ему.

В случае обнаружения при визуальном осмотре пороков производят подсчет их количества, измерение размеров и, при необходимости, расстояния между пороками.

Размеры пороков определяют по наибольшим четко выраженным видимым очертаниям без учета оптических искажений.

Пороки размером менее 1 мм измеряют лупой, размером 1 мм и более - металлической линейкой.

Расстояние между пороками (сосредоточенность) измеряют между их ближайшими точками линейкой или рулеткой.

9.4.5 Оценка результатов

Многослойное стекло считают выдержавшим испытание, если количество и размеры пороков соответствует требованиям 5.1.1.

9.5 Определение отклонения от плоскостности

9.5.1 Сущность метода

Метод основан на определении максимального отклонения поверхности многослойного стекла от контрольного инструмента с допустимым отклонением от плоскостности.

9.5.2 Отбор образцов

Испытание проводят на многослойных стеклах, отобранных в соответствии с 8.3.1.

9.5.3 Средства контроля (измерений):

- линейка по ГОСТ 427 или строительный уровень по ГОСТ 9416 длиной не менее 1000 мм;

- набор щупов класса точности не ниже 2 по нормативным документам.

9.5.4 Проведение испытания

Перед проведением испытания многослойное стекло должно быть выдержано в помещении не менее 12 ч.

Многослойное стекло устанавливают вертикально (угол отклонения от вертикали не должен превышать 15°) и опирают на длинную сторону. Линейку или строительный уровень прикладывают ребром к поверхности многослойного стекла таким образом, чтобы середина линейки или уровня совпадала с центром стекла. При проведении испытания многослойное стекло не должно быть закреплено в строительной конструкции.

Расстояние (зазор) между поверхностью многослойного стекла и линейкой или уровнем контролируют щупом.

Толщина щупа должна быть равна:

- 0,001 длины наименьшей стороны многослойного стекла, если длина линейки или уровня больше длины (ширины) стекла;

- 0,001 длины линейки или уровня, если их длина меньше или равна длине (ширине) стекла. Испытание проводят при вертикальном и горизонтальном положении линейки или уровня.

9.5.5 Оценка результатов

Многослойное стекло считают выдержавшим испытание, если щуп не входит в зазор.

9.6 Определение отклонения от прямолинейности кромок

9.6.1 Сущность метода

Метод основан на определении максимального отклонения кромки многослойного стекла от контрольного инструмента с допустимым отклонением от прямолинейности.

9.6.2 Отбор образцов

Испытание проводят на многослойных стеклах, отобранных в соответствии с 8.3.1.

9.6.3 Средства контроля (измерений):

- линейка по ГОСТ 427 или строительный уровень по ГОСТ 9416 длиной не менее 300 мм;

- набор щупов класса точности не ниже 2 по нормативным документам.

9.6.4 Проведение испытания

К каждой кромке примерно посередине многослойного стекла поочередно прикладывают ребром металлическую линейку или строительный уровень и контролируют расстояние (зазор) между кромкой стекла и линейкой или уровнем щупом, толщина которого равна максимальному допускаемому значению отклонения от прямолинейности.

9.6.5 Оценка результатов

Многослойное стекло считают выдержавшим испытание, если щуп не входит в зазор.

9.7 Определение температуростойкости

9.7.1 Сущность метода

Метод состоит в определении прочности склеивания и способности многослойного стекла выдерживать воздействие температуры около 100 °С и влаги (кипячение) в течение заданного времени без изменения внешнего вида.

9.7.2 Отбор образцов

Испытания проводят на трех образцах размером не менее (300 ´ 100) мм, не имеющих пороков внешнего вида, вырезанных из многослойного стекла или изготовленных по той же технологии.

9.7.3 Испытательное оборудование:

- ванна с водой;

- термометр по ГОСТ 28498 с погрешностью измерения не более 2 °С и диапазоном, обеспечивающим измерение до 100 °С;

- линейка по ГОСТ 427 с ценой деления не более 1 мм;

- лупа с ценой деления не более 0,25 мм по ГОСТ 25706;

- рулетка с ценой деления не более 1 мм по ГОСТ 7502.

9.7.4 Проведение испытания

9.7.4.1 Образцы погружают вертикально в воду на расстоянии не менее 100 мм друг от друга и стенок ванны так, чтобы они не соприкасались друг с другом, избегая термических напряжений, ведущих к образованию трещин. Воду нагревают до температуры (100-3) °С и поддерживают в течение (2,0 ± 0,1) ч. Температуру в ванне с водой контролируют термометром. Скорость нагрева воды не более 3 °С в минуту.

9.7.4.2 После завершения испытания образцы охлаждают до комнатной температуры, избегая теплового удара.

9.7.4.3 Образцы извлекают из испытательного оборудования, выдерживают на воздухе до высыхания, протирают сухой мягкой неворсистой тканью и подвергают визуальному контролю.

9.7.4.4 Образцы осматривают при рассеянном освещении при освещенности от 300 до 600 лк на расстоянии от 0,6 до 1,0 м.

9.7.5 Оценка результатов

Образцы считают выдержавшими испытание, если при визуальном осмотре в них после испытаний не обнаружено пороков внешнего вида. Не учитывают пороки на расстоянии до 15 мм от исходного края и до 25 мм от отрезанного края. Пузыри в непосредственной близости от вмонтированной проволоки в армированном стекле допускаются.

9.8 Определение стойкости к ультрафиолетовому излучению

9.8.1 Сущность метода

Метод состоит в определении стойкости образцов многослойного стекла к воздействию ультрафиолетового излучения в течение заданного периода времени и сравнении коэффициента направленного пропускания света, измеренного на образцах до облучения ультрафиолетом и после.

9.8.2 Определение стойкости к ультрафиолетовому излучению многослойного стекла, изготовленного с применением поливинилбутиральной пленки

9.8.2.1 Отбор образцов

Испытания проводят на трех образцах размером не менее (300 ´ 100) мм, не имеющих пороков внешнего вида, вырезанных из многослойного стекла или изготовленных по той же технологии.

Перед установкой в испытательное оборудование образцы должны быть вымыты с помощью обычных моющих средств и протерты сухой мягкой неворсистой тканью для удаления загрязнений.

9.8.2.2 Испытательное оборудование

Источник излучения - ультрафиолетовый излучатель со следующими характеристиками:

- диапазон длин волн от 280 до 400 нм;

- интенсивность излучения (80 ± 2) Вт/м2.

9.8.2.3 Проведение испытаний

Перед проведением испытаний на трех образцах измеряют коэффициент направленного пропускания света по ГОСТ 26302 с погрешностью не более 1 % и затем часть каждого образца защищают от облучения.

Подготовленные образцы помещают в испытательную установку на расстоянии (230 ± 10) мм от источника излучения так, чтобы длинная сторона образца была параллельна оси лампы, а обращенная к лампе поверхность образцов являлась внешней стороной стекла при эксплуатации.

Источник излучения должен обеспечивать равномерное освещение трех установленных образцов. Время выдержки образцов в испытательной установке (100 ± 1) ч.

При проведении испытаний температура образцов (45 ± 5) °С.

По истечении времени выдержки образцы извлекают из установки, очищают защищенную часть образца, протирают сухой мягкой тканью и подвергают визуальному контролю.

Образцы осматривают при рассеянном освещении при освещенности от 300 до 600 лк на расстоянии от 0,6 до 1,0 м.

Измеряют коэффициент направленного пропускания света каждого образца по ГОСТ 26302 с погрешностью не более 1 % и сравнивают результаты измерений коэффициентов направленного пропускания света экспонированных образцов и образцов перед проведением испытаний.

9.8.2.4 Оценка результатов

Образцы считаются выдержавшими испытания, если после проведения испытаний:

- не обнаружены пороки внешнего вида;

- не обнаружено изменения цвета;

- коэффициент направленного пропускания света изменился не более чем на 10 %.

9.8.3 Испытание образцов многослойного стекла, изготовленных с использованием пленки на основе этиленвинилацетата

9.8.3.1 Испытания проводят на пяти образцах размером не менее (50 ´ 50) мм, не имеющих пороков внешнего вида, вырезанных из многослойного стекла или изготовленных по той же технологии.

Перед установкой в испытательное оборудование образцы должны быть вымыты с помощью обычных моющих средств и протерты сухой мягкой неворсистой тканью для удаления загрязнений.

9.8.3.2 Испытательное оборудование

Источник излучения - ультрафиолетовый излучатель со следующими характеристиками:

- диапазон длин волн от 290 до 450 нм;

- интенсивность излучения (1000 ± 10) Вт/м2.

9.8.3.3 Проведение испытаний

Перед проведением испытаний на пяти образцах измеряют коэффициент направленного пропускания света по ГОСТ 26302 с погрешностью не более 1 %.

Подготовленные четыре образца помещают в испытательную установку на расстоянии (230 ± 10) мм от источника излучения так, чтобы обращенная к лампе поверхность образцов являлась внешней стороной стекла при эксплуатации. Оставшийся пятый образец является контрольным.

Источник излучения должен обеспечивать равномерное освещение четырех установленных образцов. Время выдержки образцов в испытательной установке (200 ± 1) ч.

При проведении испытаний температура образцов (60 ± 5) °С.

По истечении времени выдержки образцы извлекают из установки, протирают сухой мягкой тканью и подвергают визуальному контролю.

Образцы осматривают при рассеянном освещении при освещенности от 300 до 600 лк на расстоянии от 0,6 до 1,0 м.

Измеряют коэффициент направленного пропускания света каждого из четырех образцов по ГОСТ 26302 с погрешностью не более 1 % и сравнивают результаты измерения коэффициентов направленного пропускания света экспонированных образцов с контрольным образцом.

9.8.3.4 Оценка результатов

Образцы считаются выдержавшими испытания, если после проведения испытаний:

- не обнаружены пороки внешнего вида;

- не обнаружено изменения цвета пленки;

- коэффициент направленного пропускания света каждого образца изменился не более чем на 2 %.

9.8.4 Для многослойных стекол, изготовленных с использованием других полимерных материалов, выбирают один из двух вышеизложенных методов, что отражают в протоколе испытаний.

9.9 Определение влагостойкости

9.9.1 Сущность метода

Метод состоит в определении стойкости образцов многослойного стекла к воздействию влажной атмосферы при определенной температуре и влажности в течение заданного периода времени.

9.9.2 Отбор образцов

Испытания проводят на шести образцах размером не менее (300 ´ 300) мм, не имеющих пороков внешнего вида, вырезанных из многослойного стекла или изготовленных по той же технологии.

9.9.3 Испытательное оборудование:

- камера тепла и влаги, обеспечивающая:

а) воздействие положительных температур до 100 °С с погрешностью поддержания температуры ±5 °С;

б) относительную влажность воздуха не менее 90 % с погрешностью поддержания ±5 %.

9.9.4 Проведение испытаний

Образцы устанавливают в камере в вертикальном положении так, чтобы они были на расстоянии от 10 до 20 мм друг от друга и на расстоянии не менее 200 мм от стенок камеры. Капли конденсата не должны попадать на образцы.

Образцы выдерживают в камере в течение 14 суток при температуре (50 ± 2) °С или (70 ± 2) °С (для стекла с коэффициентом поглощения света более 15 %) и влажности не менее 90 %.

По истечении времени выдержки и остывании образцов их извлекают из камеры, выдерживают на воздухе до высыхания, протирают сухой мягкой неворсистой тканью и подвергают визуальному контролю.

Образцы осматривают при рассеянном освещении при освещенности от 300 до 600 лк на расстоянии от 0,6 до 1,0 м.

9.9.5 Оценка результатов

Определяют пороки (пузыри, отслоения, помутнения) и их количество для каждого образца. Образцы считают выдержавшими испытание, если при визуальном осмотре в них после испытаний не обнаружены пороки внешнего вида. Не учитывают пороки на расстоянии до 15 мм от исходного края и до 25 мм от отрезанного края. Пузыри в непосредственной близости от вмонтированной проволоки в армированном стекле допускаются.

9.10 Определение оптических искажений

9.10.1 Испытания проводят на многослойных стеклах, отобранных в соответствии с 8.3.1 по ГОСТ Р 54170, с использованием экрана «кирпичная стена».

Допускается при изготовлении многослойных стекол больших размеров контролировать оптические искажения на образцах размером (400 ´ 400) мм, вырезанных из многослойного стекла или изготовленных по той же технологии.

9.10.2 Оценка результатов

Многослойное стекло считают выдержавшими испытание, если измеренные значения оптических искажений соответствует 5.1.5.

9.11 Определение разности длин диагоналей

9.11.1 Сущность метода

Метод основан на измерении линейных размеров и вычислении отклонений от заданных значений.

9.11.2 Отбор образцов

Испытания проводят на многослойных стеклах, отобранных в соответствии с 8.3.1.

9.11.3 Средства контроля (измерений):

- рулетка по ГОСТ 7502 или другие средства измерений с ценой деления не более 1 мм.

9.11.4 Проведение испытания

Измеряют длину каждой диагонали. Погрешность измерения ±1 мм.

9.11.5 Обработка результатов

Вычисляют разность длин измеренных диагоналей.

9.11.6 Оценка результатов

Многослойное стекло считают выдержавшим испытание, если разность длин диагоналей соответствует требованиям 4.10.

9.12 Определение класса защиты ударостойкого стекла

9.12.1 Сущность метода

Метод состоит в определении стойкости многослойного стекла к механическим ударам с фиксированными характеристиками, наносимым по атакуемой при эксплуатации стороне стекла.

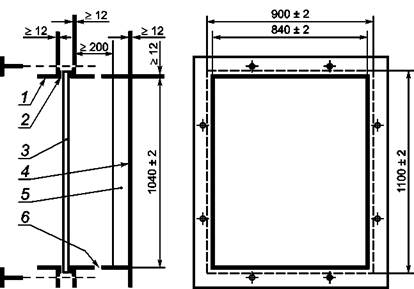

Испытания проводят на трех образцах размером [(1100 ´ 900) ± 5] мм, не имеющих пороков внешнего вида, вырезанных из многослойного стекла или изготовленных по той же технологии. Перед испытанием каждый образец должен быть выдержан при температуре испытания в течение 12 часов.

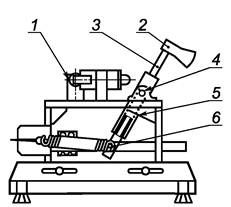

9.12.3 Оборудование:

- стальной шар массой (4,11 ± 0,06) кг (справочно: диаметр шара (100,0 ± 0,2) мм, твердость от 60 до 65 HRC). Допускается применение шара по ГОСТ 3722;

- оборудование, удерживающее шар, должно позволять регулировать высоту падения в соответствии с таблицей 10. Оборудование для удерживания шара и механизм сбрасывания его не должны вызывать вращения или касание шаром стенок оборудования, с тем чтобы он ускорялся только под действием гравитационных сил и падал вертикально;

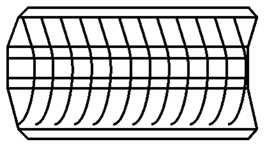

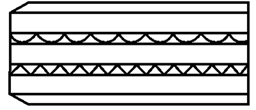

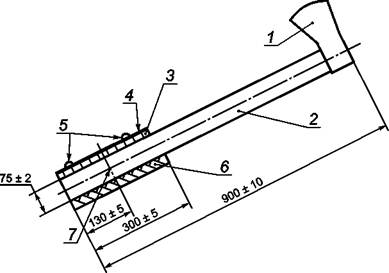

- оборудование для крепления испытываемого образца должно состоять из стальной рамы (для захвата края образца) и приемного ящика для сбора осколков и шара (рисунок 4). Оборудование должно обеспечивать плавное равномерное зажатие испытываемого образца в горизонтальном положении по четырем сторонам с перекрытием края (30 ± 5) мм.

Места контакта оборудования с испытываемым образцом должны быть покрыты резиновыми полосами шириной (30 ± 5) мм, номинальной толщиной 4,0 мм и твердостью от 40 до 60 IRHD ГОСТ 20403.

1 - стальная

зажимающая рама; 2 - резиновая полоса; 3 - испытываемый образец;

4 - стальной приемный ящик; 5 - мягкая прокладка; 6 -

отверстия

Рисунок 4 - Стальная рама для крепления испытываемого образца

Дно приемного ящика должно быть покрыто войлоком или резиной для предотвращения повреждения шара.

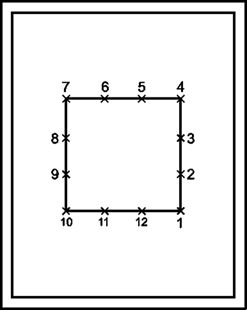

9.12.4 Проведение испытаний

На поверхности испытываемого образца отмечают контур зажимной рамы. Это необходимо для контроля смещения испытываемого образца во время испытаний.

Высота падения, измеренная от нижней точки шара до атакуемой поверхности испытываемого образца, должна быть отрегулирована в соответствии с испытываемым классом защиты с погрешностью не более 50 мм.

Для классов защиты Р1А, Р2А, Р3А, Р4А шар сбрасывают на испытываемый образец по три раза с одной и той же высоты так, чтобы три точки удара шара образовали контур равностороннего треугольника с длиной стороны (130 ± 20) мм вокруг геометрического центра образца, причем одна сторона треугольника должна быть параллельна короткой стороне образца.

Для класса защиты Р5А испытание должно быть повторено для каждого образца с воспроизведением девяти ударов - по три в каждой точке треугольника.

После каждого удара:

- разбитые фрагменты (осколки стекла) должны быть удалены с поверхности испытываемого образца;

- испытываемый образец должен быть проверен на проникновение шара (образец считается пробитым, если шар полностью прошел сквозь образец в течение не более пяти секунд с момента удара);

- испытываемый образец должен быть проверен на смещение относительно зажимной рамы. Испытание необходимо повторить на новом образце, если какой-либо край испытываемого образца сместился относительно зажимной рамы более чем на 5 мм.

9.12.5 Оценка результатов

Многослойное стекло относят к тому классу защиты, который соответствует установленной высоте падения и количеству ударов, при которых все испытываемые образцы противостояли сквозному проникновению шара.

Примечания

1 Если многослойное стекло отвечает требованиям определенного класса защиты, то принимается, что оно отвечает требованиям и всех более низких классов защиты (многослойное стекло должно быть изготовлено из одного и того же исходного стекла, полимерных материалов и по одной технологии).

2 Многослойное стекло рассматривается как равное или превосходящее по своим прочностным характеристикам испытанный образец при соблюдении следующих условий:

- имеет виды промежуточных слоев, одинаковые с испытанным образцом (из полимерного материала одной марки);

- изготовлено из тех же видов стекла, что и испытанный образец;

- многослойное стекло произведено тем же предприятием-изготовителем, на той же технологической линии и по той же технологии, что и испытанный образец;

- состоит из того же или большего числа стекол и промежуточных слоев, что и испытанный образец;

- толщина каждого стекла и каждого промежуточного слоя не меньше, чем у испытанного образца. Допускается принимать класс защиты такого стекла таким же, как и у испытанного образца.

9.13 Определение класса защиты взломостойкого многослойного стекла

Испытание многослойного взломостойкого стекла на определение класса защиты проводят в соответствии с приложением Б.

9.14 Определение класса защиты многослойного стекла, безопасного при эксплуатации

9.14.1 Сущность метода

Метод состоит в оценке стойкости многослойного стекла к механическому удару мягким телом некомпактной формы с определенной высоты.

9.14.2 Отбор образцов

Отбор образцов производят в соответствии с 9.12.2.

9.14.3 Оборудование:

- стальная рама (для захвата края образца) (рисунок 4), которая закрепляется неподвижно в вертикальном положении и должна обеспечивать плавное равномерное зажатие испытываемого образца;

- кожаного мешка грушевидной формы высотой (330 ± 10) мм, с диаметром максимального сечения (220 ± 10) мм, массой (45 ± 1) кг, заполненный свинцовой дробью.

Примечание - Допускается для изготовления мешка использовать другие материалы, обеспечивающие заданные размеры, массу и другие условия проведения испытания.

9.14.4 Проведение испытаний

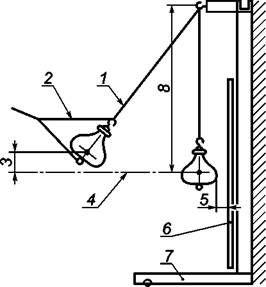

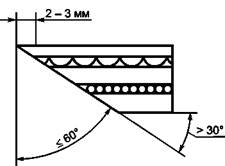

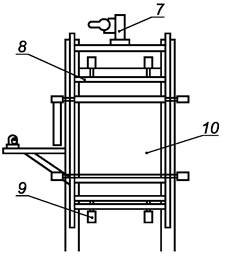

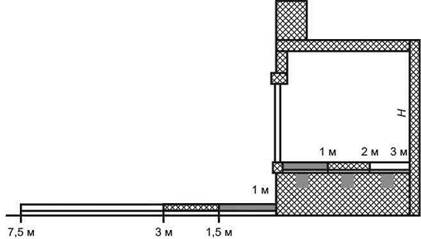

Мешок должен быть подвешен на креплении таким образом, чтобы область максимального диаметра мешка в спокойном состоянии находилась на расстоянии не более 10 мм от поверхности образца и на расстоянии не более 50 мм от центра образца (рисунок 5). Высота подвеса мешка - не менее 2500 мм.

1 - трос; 2

- уздечка для подъема мешка; 3 - высота падения мешка; 4 - центр

образца;

5 - расстояние между образцом и мешком, висящим в свободном состоянии;

6 - испытываемый образец, закрепленный в раме; 7 - опора; 8

- высота подвеса

Рисунок

5 - Схема испытательной установки для определения

класса защиты стекла, безопасного при эксплуатации

Образец должен быть закреплен так, чтобы перед ударом область зажатия по каждому краю составляла (30 ± 5) мм.

Удар по каждому образцу должен быть только один. Удар производят по центру образца, мешок при этом описывает дугу, падая с высоты, указанной в таблице 9, двигаясь по направлению центральной горизонтальной оси поверхности образца.

Примечание - Высота падения отсчитывается от центра максимального диаметра мешка до центра горизонтальной оси поверхности образца.

9.14.5 Оценка результатов

Образцы считают выдержавшими испытания:

- если после удара по образцу на нем не образовалось сквозного отверстия;

- если после удара по образцу образуется отверстие, то его диаметр должен быть не более 76 мм. При этом не допускается выпадение образца из зажимной рамы.

9.15 Определение класса защиты многослойного пулестойкого стекла

9.15.1 Сущность метода

Метод состоит в определении устойчивости многослойного стекла к воздействию определенных видов огнестрельного оружия.

9.15.2 Отбор образцов

Испытания проводят на трех образцах многослойного стекла, не имеющих пороков внешнего вида, вырезанных из готовых многослойных стекол или изготовленных по той же технологии. Размеры испытываемых образцов должны составлять [(500 ´ 500) ± 5] мм.

- устройство для крепления образца;

- ящик-накопитель осколков;

- устройство измерения скорости пули.

Устройство для крепления образца представляет жесткую раму с зажимными приспособлениями и отвечающее следующим требованиям:

- жесткая рама не должна перемещаться под воздействием удара пуль;

- испытываемый образец должен быть установлен перпендикулярно направлению движения пули;

- все четыре края стекла должны быть равномерно зажаты, ширина зажима не должна превышать (30 ± 5) мм, при этом площади мишени должна быть не менее (440 ´ 440) мм;

- усилия зажатия должны предотвращать смещение образца во время испытаний, при этом не должны возникать напряжения, оказывающие влияние на результат.

Ящик-накопитель осколков представляет собой камеру, имеющую впереди отверстие размером не менее (440 ´ 440) мм и служащую для сбора осколков стекла, отделяющихся от задней поверхности испытываемого образца и пули, прошедшей сквозь испытываемый образец.

За испытываемым образцом в ящике-накопителе осколков на расстоянии 150 мм устанавливают контрольный экран (из алюминиевой фольги номинальной толщиной 0,05 мм) размером не менее (400 ´ 400) мм.

Конструкция ящика-накопителя осколков должна обеспечивать свободное наблюдение и замену контрольной фольги.

Устройство измерения скорости пули представляет собой электронную систему, которая измеряет время пролета пули между двумя датчиками-мишенями, расположенными на фиксированном расстоянии от 300 до 500 мм по траектории полета пули. При пролете пули через первый датчик-мишень формируется импульс, который включает частотомер, подсчитывающий количество импульсов, вырабатываемых высокочастотным генератором устройства. При пролете пули второго датчика мишени подача импульса прекращается. Скорость пули определяют расчетным путем. Скорость пули измеряют на расстоянии не более 2,5 м перед испытываемым образцом. Погрешность измерения не более 1,0 м/с.

9.15.4 Проведение испытаний Испытания проводят в тирах.

Перед испытанием каждый образец должен быть выдержан при температуре проведения испытания в течение 12 часов.

Оружие и боеприпасы выбирают в соответствии с классом защиты по таблице 14, на соответствие которому испытывают образцы.

Производят несколько предварительных выстрелов, с тем чтобы определить, находится ли скорость пули в пределах допусков согласно таблице 14, и при необходимости регулируют боеприпас.

Образец устанавливают в раме на расстоянии от дула огнестрельного оружия согласно таблице 14 атакуемой стороной к оружию.

В центре испытываемого образца изображают равносторонний треугольник с длиной сторон (125 ± 10) мм и обозначают вершины, чтобы они были хорошо видны стрелку. Производят три выстрела по испытываемому образцу. Определяют скорость пули. Осматривают испытываемый образец на наличие сквозных отверстий.

Проверяют наличие фрагментов и осколков стекла, отделившихся от задней поверхности испытываемого образца в ящике-накопителе осколков.

Удаляют использованную контрольную фольгу, осмотрев ее на наличие отверстий при прямом освещении с обратной стороны, предварительно удалив с нее мягкой щеткой любые налипшие частички. Обновляют фольгу и повторяют испытания на других образцов.

9.15.5 Оценка результатов

9.15.5.1 Характер поражения контролируют после каждого выстрела по состоянию контрольного экрана и обратной стороны образца.

9.15.5.2 Прострелом считают сквозное пробивание образца пулей или ее осколком.

9.15.5.3 Образец считают выдержавшим испытания, если не наблюдается пробития контрольного экрана пулей или осколками стекла.

9.15.6 Допускается проводить испытания многослойного пулестойкого стекла к воздействию определенных видов огнестрельного оружия и боеприпасов по нормативным документам.

9.16 Определение класса защиты многослойного взрывостойкого стекла

Испытания взрывостойкого многослойного стекла проводят в соответствии с приложением В.

Допускается проводить испытания взрывостойкого многослойного стекла по нормативным документам, утвержденным в установленном порядке, при этом нормативные документы не должны противоречить требованиям приложения В.

9.17 Определение звукоизоляции

9.17.1 Испытания проводят в соответствии с ГОСТ 26602.3 на трех образцах многослойного стекла.

9.17.2 Оценка результатов

Образцы считаются выдержавшими испытания, если полученный результат соответствует 5.1.12.

9.18 Определение огнестойкости

Испытания на огнестойкость проводят в соответствии с ГОСТ Р 53308.

Если для конструкции нормируются (или устанавливаются) различные пределы огнестойкости по различным предельным состояниям, обозначение предела огнестойкости состоит из двух или трех частей, разделенных между собой наклонной чертой.

Пример - Обозначение EI15/EW30 соответствует пределу огнестойкости 15 минут по потере теплоизолирующей способности и пределу огнестойкости 30 минут по потере способности к ограничению теплового излучения.

Цифровой показатель в обозначении предела огнестойкости соответствует времени достижения предельного состояния (в минутах) и должен соответствовать одному из чисел следующего ряда: 15, 30, 45, 60, 90, 120, 180. При этом указывается ближайший меньший ко времени достижения предельного состояния, установленному на испытаниях, член ряда.

9.19 Определение морозостойкости

9.19.1 Испытания проводят в зависимости от требований заказчика в соответствии с ГОСТ Р 54163 со следующими дополнениями:

- испытания проводят на трех образцах размером не менее (500 ´ 500) мм, не имеющих пороков внешнего вида, вырезанных из многослойного стекла или изготовленных по той же технологии;

- температуру испытаний устанавливают в соответствии с минимальной расчетной температурой при эксплуатации остекления;

- время проведения испытаний - не менее 14 суток.

9.19.2 Оценка результатов

Образцы считаются выдержавшими испытания, если в них после испытаний на морозостойкость не обнаружено дефектов внешнего вида.

Примечание - Многослойное стекло рассматривается как равное или превосходящее по морозостойкости испытанный образец при соблюдении следующих условий:

- имеет виды промежуточных слоев, одинаковые с испытанным образцом (из полимерного материала одной марки и одной номинальной толщины);

- изготовлено из тех же видов стекла, что и испытанный образец;

- многослойное стекло произведено тем же предприятием-изготовителем, на той же технологической линии и по той же технологии, что и испытанный образец;

- состоит из того же или меньшего числа стекол и промежуточных слоев, что и испытанный образец;

- толщина каждого листа стекла, входящего в состав многослойного стекла, не больше, чем у испытанного образца.

Допускается принимать морозостойкость такого стекла таким же, как и у испытанного образца.

9.20 Определение коэффициента направленного пропускания света

Испытания проводят в соответствии с ГОСТ 26302, метод А, на трех образцах многослойного стекла. Размеры образцов устанавливают в соответствии с инструкцией по эксплуатации применяемого средства измерения.

9.21 Определение стойкости к эксплуатационным нагрузкам

9.21.1 Стойкость к эксплуатационным нагрузкам определяют в зависимости от требований заказчика по методикам, утвержденным в установленном порядке.

9.21.2 Специальные свойства многослойных стекол проверяют в зависимости от требований заказчика по методикам, утвержденным в установленном порядке.

9.22 Контроль маркировки

Место нанесения, а также содержание маркировки многослойных стекол контролируют визуально.

10 Транспортирование и хранение

10.1 Упакованное многослойное стекло транспортируют в соответствии с правилами перевозок грузов, действующими на данном виде транспорта, а размещение и крепление в транспортных средствах - в соответствии с «Техническими условиями погрузки и крепления грузов». При транспортировании ящики должны устанавливаться вертикально, торцами по направлению движения транспорта и закреплены так, чтобы исключить возможность их перемещения и качания в процессе транспортирования.

10.2 Многослойное стекло должно храниться в закрытых сухих отапливаемых помещениях в распакованном виде в вертикальном положении под углом от 5° до 15° к вертикали на специальных подставках, покрытых амортизирующим материалом.

10.3 В процессе транспортирования и хранения многослойного стекла не допускается воздействие на него прямых солнечных лучей, влаги, агрессивных веществ, механических ударов.

11 Указания по монтажу и эксплуатации

11.1 При распаковывании транспортной тары, хранении многослойного стекла и в период его эксплуатации не допускается взаимное касание стекол, а также касание стекол о твердые предметы.

11.2 При монтаже многослойного стекла и его эксплуатации не допускается: