КОМПЛЕКС ГРАДОСТРОИТЕЛЬНОЙ ПОЛИТИКИ И

СТРОИТЕЛЬСТВА ГОРОДА МОСКВЫ

ГУП «НИИМОССТРОЙ»

ТЕХНИЧЕСКИЕ РЕКОМЕНДАЦИИ

(ПОСОБИЕ) ПО ТЕХНОЛОГИИ СТРОИТЕЛЬСТВА ПОДЗЕМНЫХ

КОЛЛЕКТОРНЫХ ТОННЕЛЕЙ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ С

ПРИМЕНЕНИЕМ ТОННЕЛЕПРОХОДЧЕСКИХ КОМПЛЕКСОВ С

ЦЕЛЬНОСЕКЦИОННОЙ ОБДЕЛКОЙ

ТР 210-09

Москва 2009

1 Область применения

1.1 Настоящие рекомендации распространяются на технологию строительства подземных коллекторных тоннелей прямоугольного сечения с применением тоннелепроходческих комплексов с цельносекционной обделкой.

1.2 Технология наиболее рациональна при прокладке:

- коммунальных, технологических и т.п. тоннелей на непротяженных (до 250 м) участках;

- сооружаемых тоннелей при ограниченных размерах стартовой шахты.

1.3 Строительство подземных коллекторных тоннелей прямоугольного сечения с применением тоннелепроходческих комплексов с цельносекционной обделкой может производиться как под свободной территорией, так и под дорогами или действующими коммуникациями глубиной заложения тоннеля до 25 м.

2 Цельносекционные обделки для строительства подземных коллекторных тоннелей прямоугольного сечения

2.1 Для строительства подземных коллекторных тоннелей прямоугольного сечения с применением тоннелепроходческих комплексов рекомендуется использовать железобетонные цельносекционные обделки прямоугольного сечения.

2.2 Обделки обозначают марками в соответствии с требованиями ГОСТ 23009. Марка состоит из буквенно-цифровых групп, разделенных дефисом. В первой группе буквы обозначают тип изделия, арабские цифры его размер по продавливанию, индекс «Б» - прокладывание с нагнетанием бентонитового раствора.

2.3 Цельносекционные обделки выпускают раструбные, с раструбом в виде направляющей металлической обечайки со ступенчатой стыковой поверхностью, уплотняемой резиновым кольцом фигурного сечения.

2.4 Цельносекционные обделки изготавливаются из тяжелого бетона по ГОСТ 26633 класса по прочности на сжатие не менее В45.

Нормируемая отпускная прочность бетона должна быть не менее 90 % класса бетона по прочности на сжатие в любое время года. Поставку изделий с указанной отпускной прочностью допускается производить при условии, что изготовитель гарантирует достижение бетоном прочности соответствующего класса, определяемой по результатам испытаний контрольных образцов, твердеющих совместно с секциями с последующей выдержкой образцов до 28 сут.

Водонепроницаемость бетона должна соответствовать марке по водонепроницаемости не ниже W8.

Водопоглощение бетона не должно быть более 6 % по массе.

Морозостойкость бетона должна быть не ниже F150.

2.5 Требования к геометрическим показателям изделий:

- значения действительных отклонений от линейных размеров секции ЦСО (длина, ширина, высота, толщина) должны согласно ГОСТ 13015 соответствовать 5-му классу точности по ГОСТ 21779;

- допускаемые отклонения от прямолинейности для размеров секции принимают не более 4 мм;

- отклонение от перпендикулярности торцевых поверхностей продольной оси секции не должны превышать 2,5 мм (2-й класс точности по ГОСТ 21779);

- отклонения толщины защитного слоя бетона до рабочей арматуры не должны превышать ±5 мм.

2.6 Качество поверхностей секции должно соответствовать требованиям ГОСТ 13015.

Категория бетонной поверхности должна быть:

- наружная и внутренняя (лицевая не отделываемая) - А6;

- втулочная стыковая (предназначенная под отделку) - A3;

- торцевая (предназначенная под отделку) - A3.

При этом на всех перечисленных поверхностях должны отсутствовать наплывы и впадины, а также сколы бетона и ребер. Раковины по изделию, размеры которых превышают указанные в категориях поверхностей, устраняют путем заделки раствором Ц:П = 1:2 по массе.

2.7 Если грунты агрессивны по отношению к железобетону или уплотнительной резине стыка изделия, то железобетон и материал стыковых соединений должны удовлетворять дополнительным требованиям, установленным в проекте коллектора, или должна быть предусмотрена их защита от коррозии в соответствии с требованиями СНиП 2.03.11-85 или технических условий.

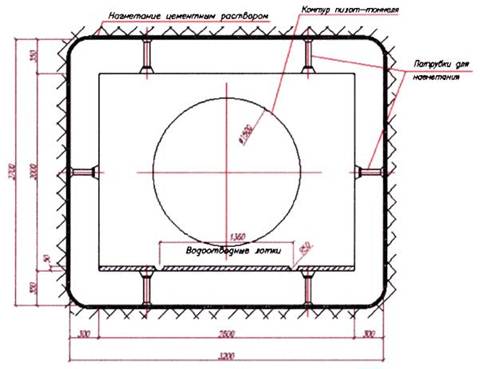

2.8 Принципиальная конструкция секции цельносекционной обделки ЦСО 270.320.150-15ПБ и ее основные размеры указаны на рисунке 1.

Рисунок 1 - Поперечное сечение цельносекционной обделки

3 Принципиальная конструкция тоннелепроходческого комплекса прямоугольного сечения

Рисунок 2 - Принципиальная конструкция прямоугольного тоннелепроходческого комплекса

Рисунок 3 - Схематическая структура комплекса

|

Позиция |

Наименование |

|

А |

Стартовый котлован |

|

Б |

Приемный котлован |

|

В |

Пилотный тоннель (круглый, Æ 1500 мм) |

|

Г |

Тоннель (прямоугольный, 2700´3200 мм) |

|

1 |

Железобетонные секции пилотного тоннеля |

|

2 |

Промежуточная домкратная станция пилотного тоннеля |

|

3 |

Стабилизирующая игла |

|

4 |

Корпус щитовой машины |

|

5 |

Манипулятор (внутри корпуса щитовой машины) |

|

6 |

Защитовая домкратная установка |

|

7 |

Железобетонные секции тоннеля |

|

8 |

Промежуточная домкратная установка тоннеля (прямоугольная) |

|

9 |

Основная домкратная установка |

|

9.1 |

Нажимная секция (проставка) |

|

9.2 |

Нажимная плита |

|

9.3 |

Рама опорная |

|

9.4 |

Рама упорная |

|

10 |

Узел нагнетания антифрикционного раствора |

|

11 |

Основная маслостанция |

|

12 |

Шланги и кабели |

4 Технология и организация производственного процесса

4.1 В состав технологического процесса входят подготовительные, вспомогательные и основные работы.

4.2 Подготовительные работы.

В состав подготовительных работ входят:

- уточнение расположения инженерных коммуникаций в пределах стартового и приемного котлованов и особо опасных коммуникаций по трассе расположения тоннеля;

- обеспечение объекта проектной документацией;

- устройство временных дорог;

- установка ограждения;

- доставка и складирование материалов для приготовления бентонитового раствора;

- доставка и складирование блоков ЦСО;

- планировка площадки;

- геодезическая разбивка оси будущего тоннеля, границ стартового и приемного котлованов;

- устройство водоотлива;

- устройство зумпфов.

4.2. Вспомогательные работы

В состав вспомогательных работ входят:

- доставка, размещение, подключение и проверка технологического оборудования;

- приведение технологического комплекса машин и механизмов в рабочее положение;

- установка реперных точек (провешивания оси проходки);

- прокладка и перекладка гидравлических и бентонитовых шлангов;

- очистка, промывка водой рабочих органов и механизмов технологического комплекса и шлангов.

4.3 Основные работы

Основные работы включают 3 этапа.

4.3.1 На первом этапе, с применением высокоточного микротоннелепроходческого щита, прокладывается пилот-тоннель из металлических секций. Щит управляется из контейнера управления, стоящего вблизи стартового котлована. Порода перемешивается с водой, подаваемой при помощи грунтового насоса в забойную камеру. Затем при помощи шламового насоса вода с породой попадает на сепаратор, где отсеивается, и чистая вода сливается в контейнер-отстойник.

4.3.2 На втором этапе устанавливается оборудование щита-расширителя, состоящее из 4-х жесткосвязанных между собой стабилизационных секций; предщитовой домкратной станции, установленной за пилот-тоннелем, перед стабилизационными секциями; собственно щита-расширителя, представляющего собой прямоугольный щит, жесткосвязанный спереди лучами с пилот-тоннелем. Соединяющие лучи служат рассекающими перегородками, существенно снижающими риск неконтролируемого выноса грунта из зоны забоя и образования просадок дневной поверхности и деформации зданий и сооружений. Вслед за щитом устанавливается щитовая домкратная станция, обеспечивающая движение пилот-тоннеля. В домкратной станции расположен экскаваторный телескопический орган, ведущий разработку грунта в забое и перемещающий грунт на ленточный транспортер-перегружатель.

4.3.3 Технологические операции 2-го этапа

• Монтаж основания + маркшейдер

• Монтаж пресс-рамы + маркшейдер

• Раскрепление

• Бетонирование опорной стенки

• Установка бентонитового узла

• Подключение эл. питания

• Подключение водоснабжения

• Подключение и монтаж системы подводки бентонита

• Установка системы видеоконтроля монтажа, громкоговорящей связи

• Монтаж гидравлических цилиндров продавливания на пресс-раму

• Монтаж опорных путей, направляющих и нажимной плиты

• Установка стартового уплотнения под прямоугольную обделку

• Маркшейдерский контроль установки пресс-рамы

• Монтаж гидростанции продавливания

• Монтаж электрощитов и установка громкоговорящей связи

• Гидрообвязка пресс-рамы

• Монтаж головной части щита в стартовом котловане

• Сварочная

• Задавливание головной части щита до касания с грудью забоя

• Разборка затяжки с одновременным выполнением отсыпки грунта на естественный откос

• Задавливание головной части щита до соединения с пилот-тоннелем

• Соединение болтовое щита и пилот-тоннеля

• Маркшейдерский контроль

• Задавливание головной части на длину полного хода домкратов

• Возврат нажимной плиты в нулевое положение

• Установка проставки

• Задавливание головной части на длину полного хода домкратов

• Возврат нажимной плиты в нулевое положение

• Извлечение проставки

• Проведение разработки и выемки грунта

• Установка и монтаж железобетонной ЦСО

• Задавливание головной части до стартовой стены

• Возврат нажимной плиты в нулевое положение

• Демонтаж нажимной плиты и блока ЦСО

• Проведение разработки и выемки грунта

• Монтаж нижней половины щитовой домкратной станции, распределительного кольца, блока ЦСО, проставки

• Монтаж верхней половины щитовой домкратной станции

• Сварочная. Выполнить обварку конструкции щитовой домкратной станции

• Выполнение гидравлической обвязки щитовой домкратной станции

• Монтирование рабочего экскаваторного органа, гидравлической станции, выполнение гидравлической обвязки

• Выполнение монтажа коммуникаций: гидравлика, электросети, связь, бентонитовая система, освещение

• Задавливание головной части на длину полного хода домкратов

• Возврат нажимной плиты в нулевое положение

• Проведение разработки с помощью экскаваторного органа и выемка грунта

• Монтаж проставки

• Задавливание головной части на полную длину домкратов

• Возврат нажимной плиты в нулевое положение

• Демонтаж проставки

• Выполнение разработки с помощью экскаваторного органа и отгрузку фунта

• Контроль маркшейдерский (КМ)

• Выполнение настройки органов управления по результатам КМ

• Подготовка ЦСО к задавливанию

• Монтаж блока ЦСО в стартовом котловане

• Монтаж погрузочного конвейера и приемного лотка, установка первой секции рельсового пути, монтаж технологической секции путей в стартовом котловане

• Выполнение подключения конвейера в электросети

• Проверка правильности установки и наладка оборудования, натяжка ленты

4.3.4 На третьем, основном, этапе вслед за щитом-расширителем в грунт последовательно вдавливаются секции тоннеля, при этом из забоя через уже проложенный тоннель вагонетками по наращиваемым рельсовым путям ведется отгрузка породы.

4.4.4 Процесс завершается после демонтажа щита-расширителя из приемной камеры, всех коммуникаций из построенного тоннеля и оборудования, расположенного в стартовой камере.

• Раскрепление крайних блоков тоннеля

• Демонтаж щита

• Демонтаж гидравлических и бентонитовых магистралей

• Демонтаж гидравлических домкратов из щитовой домкратной станции, ПБС и с пресс-рамы

• Демонтаж щитовой домкратной станции

• Демонтаж рельсовых путей

• Демонтаж ложемента

• Демонтаж пресс-рамы.

5 Научно-техническое сопровождение строительства и мониторинг коллекторных тоннелей

5.1 Научно-техническое сопровождение строительства проводится на стадиях проектирования, строительства и эксплуатации.

5.2 На стадии проектирования:

- анализ расчетной, конструктивной схемы коллекторного тоннеля, принятых несущих и ограждающих цельносекционных оболочек (ЦСО), конструкций и узлов их сопряжения;

- рассмотрение данных о геоподоснове в полном объеме и разработка программы геотехнического мониторинга на стадиях инженерно-геологических, экологических изысканий;

- анализ напряженно-деформированного состояния несущих конструкций ЦСО, поведения каркаса ЦСО коллектора совместно с основанием, оценка проектных технических решений для наружных ограждающих конструкций для стартовых котлованов;

- оценка технических мероприятий, соответствующих нормативным санитарно-гигиеническим требованиям;

- определение зоны влияния нового строительства коллекторного тоннеля на окружающую застройку;

- разработка рекомендаций, заключений и предложений по совершенствованию проекта коллекторного тоннеля на основе изучения достижений науки, техники и зарубежного опыта;

- проведение дополнительных исследований материалов и конструкций. До начала рытья котлована или сноса старых зданий на месте строительной площадки:

- организация обследования зданий, находящихся в зоне влияния строительства подземных сооружений и коллекторного тоннеля, проводимого на основе соответствующих рекомендаций Москомархитектуры и разработанного ФГУП «КТБ ЖБ» совместное ГУП «НИИЖБ» и ГУП «ЦНИИСК им. Кучеренко» СП-13-102-2003.

5.3 На стадии строительства:

- выборочный входной контроль за строительными материалами, изделиями и конструкциями, поставляемыми на строительную площадку, или их изготовлением на строительной площадке для последующего монтажа;

- геотехнический мониторинг в объеме принятой программы, в том числе геодезический контроль за осадками и кренами строящегося коллекторного тоннеля;

- контроль за соответствием выполняемого коллекторного тоннеля проекту, разработка в необходимых случаях заключения о корректировке проекта, в частности, усиления или замены ЦСО;

- контроль за выполнением специальных видов работ, выполняемых субподрядными специализированными организациями;

- участие в рабочем проектировании;

- оказание научно-технической помощи или участие в разработке ППР, ППСР, технологических схем, карт и регламентов на основные виды работ (бетонные, арматурные, каменные, монтажные, сварочные работы и др.);

- выборочный контроль за производством основных видов СМР (бетонные, арматурные, каменные, монтажные, сварочные и др.) и за изготовлением наиболее ответственных конструкций, таких как ЦСО;

- инспекционный контроль качества конструкций коллектора, составление дефектной ведомости, записи в журнале контроля качества отдельных видов работ (бетонных, арматурных, каменных, сварочных, монтажных, лабораторных испытаний), составление предписаний в журналах общих и специальных работ;

- проведение обследований технического состояния конструкций коллекторного тоннеля с указанием дефектов, повреждений и составление заключений о техническом состоянии обследуемых конструкций с предложениями по устранению дефектов или усилению;

- проведение испытаний ЦСО, изоляционных покрытий и др. в натурных условиях;

- проведение режимных наблюдений за изменением инженерно-геологических и геоэкологических условий на территории застройки в объеме программы геотехнического мониторинга.

5.4 На стадии сдачи в эксплуатацию:

- разработка общего заключения о качестве СМР, несущих (ЦСО) и ограждающих (ограждения стартовых котлованов) конструкций на основе полного пересчета по факту выполненных конструкций и данных мониторинга за осадками и кренами;

- составление прогноза осадок и кренов фундаментов зданий и сооружений, попадающих в зону влияния; участие в работе приемосдаточной комиссии.

Проведение мониторинга за построенным коллекторным тоннелем, в период стабилизации осадок и кренов:

- геодезический контроль за осадками и кренами зданий, сооружений и других коллекторов, попадающих в зону влияния;

- проведение визуальных и инструментальных наблюдений за возникающими трещинами, деформациями и т.д.;

- проведение наблюдений за состоянием антикоррозийной защиты металлических крепежных изделий; разработка заключений, рекомендаций и предложений.

По предварительным оценкам общая стоимость НТСС, включающего инструментальный контроль качества на всех этапах строительного производства, составляет не более 0,5 % от сметной стоимости строительства.

6 Транспортировка и хранение

6.2 Сборочные единицы и детали оборудования должны удовлетворять требованиям ГОСТ 9238-73 в части вписывания в габарит подвижного состава 02-Т.

6.3 Погрузочно-разгрузочные работы должны выполняться в соответствии с требованиями ГОСТа 12.3.009-83 и «Правилами устройства и безопасности эксплуатации грузоподъемных кранов», утвержденных Госгортехнадзором РФ.

6.4 После транспортировки оборудования должна проверяться комплектность его поставки

6.5 Складирование оборудования и материалов должно осуществляться в соответствии с требованиями стандартов и технических условий на материалы и изделия.

6.6 Способы укладки грузов должны обеспечивать:

- устойчивость штабелей, пакетов и грузов в них;

- механизированную разработку штабеля и подъем груза навесными захватами подъемно-транспортного оборудования;

- безопасность работающих на штабеле или около него.

6.7 При складировании материалов вблизи котлована следует выдерживать расстояние от бровки откоса до места складирования материалов, равное высоте штабеля плюс 1 м, но не менее ширины призмы обрушения плюс 1,5 м. Оборудование и материалы размешаются на выровненных площадках.

При складировании применяются меры против самопроизвольного смещения и раскатывания.

При потребности в длительном хранении узлы и детали оборудования должны быть подвергнуты консервации.

6.8 Все открытые механически обработанные и не окрашенные поверхности деталей и сборочных единиц (в том числе запасных частей и принадлежностей), а также таблички должны подвергаться консервации по ГОСТ 9.014-78, группа изделий 11, вариант зашиты ВЗ-4.

6.9 Консервация должна обеспечивать сохранность упакованных в ящики деталей и сборочных единиц не менее чем в течение 1 года, а без упаковки - в течение 6-ти месяцев.

6.10 При более длительном хранении потребитель обязан проверить сохранность оборудования и при необходимости проводить переконсервацию.

6.11 Оборудование должно храниться в закрытых помещениях с естественной вентиляцией без искусственно регулируемых климатических факторов.

6.12 При необходимости длительного хранения электрооборудование должно быть подвергнуто консервации по ГОСТ 9.014-78, группа изделий 111-2, вариант ВЗ-10.

7 Требование к качеству и приемке работ

7.1 Контроль качества работ по устройству коллектора в ж/б обделке ЦСО должен производиться систематически на всех этапах производства работ.

7.2 Входной контроль поступающих материалов и оборудования заключается в проверке соответствия их стандартам, техническим условиям, паспортам и другим документам, подтверждающим качество материалов, а также в проверке соблюдения требований их разгрузки и хранения.

7.3 Операционный контроль за процессом производства работ состоит в проверке соответствия этих работ проекту и нормативным действующим документам в корректировке технологических параметров работ с составлением карты операционного контроля при уточнении инженерно-геологических условий.

7.4 Операционный контроль осуществляется систематически и ежесменно производителем работ и выборочно авторским надзором проектной организации или технической инспекцией.

Контроль включает:

- перед началом прокладки коллектора должна быть проведена маркшейдерская съемка положения проложенного лидерного трубопровода, а через 9 - 12 м прокладки, то есть ежесуточно, должен производиться маркшейдерский замер положения щита и коллектора и данные этих замеров должны сопоставляться с данными съемки положения лидерного трубопровода;

- соответствие технологических режимов установки и продавливания ж/б труб, исправность оборудования и приборов, соответствие их требованиям техники безопасности производства работ;

- полнота и достоверность записей в журналах работ и испытаний грунтоцементного материала, оформление актов на скрытые работы.

7.5 Контроль за технологическим процессом устройства коллектора состоит из:

- визуального контроля за закручиванием (отклонением оси тоннеля от горизонтальности, и как следствие, возникновение уклона основания вправо или влево) тоннеля и принятия мер по его устранению;

- непрерывного наблюдения по контрольным приборам на коммуникациях гидросистемы (при отступлении от заданных параметров выясняются причины и применяются меры по их устранению).

7.6 Вид и объем контрольных испытаний определяется дополнительно на основании анализа исполнительной документации по устройству коллектора с учетом проектных решений и инженерно-геологических условий (водонасыщенность грунтового массива). Учитывая инженерно-геологические условия участка, предпочтение следует отдать неразрушающим методам контроля (визуальный осмотр сплошности и водонепроницаемости при разработке котлована).

7.7 Контроль качества законченных работ проводится комиссией в составе представителей строительных организаций, заказчика и проектной организации.

7.8 Организация, выполняющая работы по устройству коллектора, должна представить комиссии:

- проект производства работ, дополнения и изменения к нему;

- технологическую карту;

- исполнительные чертежи по законченному участку работ, первичную документацию (журналы производства работ).

По результатам рассмотрения представленной документации комиссия составляет акт освидетельствования качества устройства коллектора.

8 Техника безопасности

8.1 Требования безопасности к комплексу в целом и его составным частям, а также к технологии проходки с помощью комплекса должны соответствовать системам стандартов по безопасности труда (ССБТ) в части общих требований безопасности.

Следует соблюдать также «Правила безопасности при строительстве подземных сооружений (ПБ 03-428-02)», утвержденные постановлением РОСТЕХНАДЗОРа № 49 от 01.11.2001, «Правилам устройства электроустановок», «Правила технической эксплуатации электроустановок», «Правила безопасности при эксплуатации электроустановок», а также инструкции по технике безопасности и эксплуатации на комплектующее оборудование.

8.2 К работе и обслуживанию комплекса допускаются лица, прошедшие обучение по специальной программе и успешно сдавшие экзамен на знание конструкции комплекса и приемов работы на нем, и ознакомленные под расписку с перечисленными в п. 6.1 «Правилами» и инструкциями, а также со «Специальным планом по безопасности и защите здоровья», составленным для первого объекта использования данного комплекса и корректируемым для каждого последующего объекта применения с учетом специфических условий объекта.

8.3 Перед началом работ необходимо визуально проверить исправность механизмов комплекса и надежность заземления отдельных элементов электрооборудования.

8.4 Все лица, работающие на комплексе, должны быть обучены правилам поведения при включении предупредительной сигнализации.

8.5 Перед началом каждой смены следует проверить:

- исправность системы связи и предупредительной сигнализации по постам абонентской связи у щита, на домкратных установках и на поверхности;

- действие аппаратуры утечки тока;

- величину действительного питающего напряжения, которое должно быть не менее 360 В.

8.6 Категорически запрещается производство любых изменений в схеме и составе электрооборудования без согласования с его разработчиком.

8.7 Перед началом эксплуатации комплекса должна быть проверена мегомметром величина сопротивления изоляции электромонтажа, которая должна быть не менее 0,5 МОм.

8.8 Ремонт электрооборудования разрешается производить только по наряду, подписанному начальником смены.

8.9 Ремонт элементов электрооборудования разрешается производить только при полном отключении напряжения, подведенного к соответствующему элементу электрооборудования, кроме напряжения, равного 24 В и 12 В.

8.10 При появлении неисправности в действии электрооборудования от механических повреждений или иных непонятных причин следует немедленно прекратить начатую операцию и сообщить начальнику смены о замеченной неисправности. Возобновление работ возможно только после устранения неисправности и по указанию начальника смены.

8.11 При эксплуатации гидрооборудования необходимо:

- периодически контролировать показания манометров в линиях напора гидросистем. Давление в гидросистемах щита и домкратных установок не должно превышать установленных величин;

- следить за исправностью предохранительных клапанов, гидрораспределителей и другой управляющей гидроаппаратуры. Категорически запрещается снимать пломбы и регулировать ограничители давления без разрешения разработчика.

8.12 Необходимо ежедневно при обнаружении утечки контролировать уровень масла в баках насосных станций.

8.13 Необходимо заменять масляные фильтры гидросистемы в соответствии с установленными сроками замены, а также после разрыва шлангов, повреждения гидродвигателей или гидроцилиндров.

8.14 Необходимо обеспечить применение масел и смазок в соответствии со специальными рекомендациями разработчика гидросистемы.

Не допускается:

- начинать ремонт трубопроводов до полного сброса давления до атмосферного;

- производить сварные работы на трубопроводах и емкостях, полностью не очищенных от масла специальными средствами (использовать для промывки бензин и керосин при этом категорически запрещается);

- пользоваться при ремонте открытым огнем и производить чистку аппарата выжиганием. При возникновении пожара в нише щита установлены огнетушители;

- производить подтяжку соединений, находящихся под давлением.

8.15 Запрещается во избежание деформации корпуса щита и поломки ротора использовать щит при наличии по трассе тоннеля прослоек скальных пород с пределом прочности на сжатие, превышающим 60 МПа.

8.16 В противопожарных целях тоннель вблизи щита и домкратных установок должен быть оснащен переносными огнетушителями с углекислым газом на 2 кг.

8.17 Перед началом проведения ремонтных работ в щите, способствующих возникновению мест перегрева и искрообразованию (обработка абразивными кругами, кислородная резка и т.п.) со щита должны быть удалены любые воспламеняющиеся материалы. Во время проведения огневых работ и по их окончании необходимо следить за опасностью появления тлеющего огня.

8.18 По окончании монтажа щитового комплекса должно производиться составление актов о проверки работоспособности его основных рабочих узлов и систем, включая устройства обеспечения безопасной эксплуатации. После окончания проходки первых 25 м комиссия, назначенная руководителем организации с участием представителя территориального органа РОСТЕХНАДЗОРа принимает решение о готовности оборудования к эксплуатации.

8.19 Рабочее место оператора щита должно быть оборудовано световой и звуковой сигнализацией, соединенной со всеми рабочими местами в тоннеле и шахте.

8.20 Комплекс должен иметь допуск к работе, выдаваемый органами РОСТЕХНАДЗОРа, и быть укомплектован эксплуатационной документацией, содержащей требования, предотвращающие возникновение опасных ситуаций при монтаже и эксплуатации.

8.21 Стартовая и приемная шахты должны быть оборудованы ограждениями высотой не менее 1100 мм и бортовой полосой шириной не менее 150 мм.

8.22 При обводнении коллектора конструкция щита позволяет устанавливать перегородки, препятствующие обводнению.

СОДЕРЖАНИЕ