СТ ССФЖТ ЦТ-ЦРБ 092-2000

СТАНДАРТ

СИСТЕМЫ СЕРТИФИКАЦИИ

НА ФЕДЕРАЛЬНОМ ЖЕЛЕЗНОДОРОЖНОМ ТРАНСПОРТЕ

Краны стреловые на железнодорожном ходу

Типовая методика динамических (ходовых)

испытаний тягового привода

Москва

Предисловие

1. РАЗРАБОТАН Государственным унитарным предприятием Всероссийский научно-исследовательский институт тепловозов и путевых машин МПС России (ГУП ВНИТИ МПС России)

ИСПОЛНИТЕЛИ:

В.А. Пузанов к.т.н.; Ю.Н. Соколов к.т.н.; П.М. Суровцев; А.П. Чепурных; И.Н. Сидун

2. ВНЕСЕН Центральным органом Системы сертификации на федеральном железнодорожном транспорте - Департаментом технической политики МПС России, Департаментом локомотивного хозяйства МПС России, Департаментом безопасности движения и экологии МПС России

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ указанием МПС России от 17 апреля 2003 г. № Р-380у

4. ВВЕДЕН впервые

СОДЕРЖАНИЕ

|

5. Проверяемые (определяемые) показатели. 3 7. Порядок проведения испытаний. 5 8. Условия проведения испытаний. 6 10. Порядок обработки данных и оформление результатов испытании. 7 |

СТАНДАРТ СИСТЕМЫ СЕРТИФИКАЦИИ НА ФЕДЕРАЛЬНОМ

ЖЕЛЕЗНОДОРОЖНОМ ТРАНСПОРТЕ

|

Краны стреловые на железнодорожном ходу Типовая методика динамических (ходовых) |

Дата введения 2003-04-25

1. Область применения

1.1. Настоящий стандарт устанавливает обязательную для применения типовую методику (ТМ) динамических (ходовых) испытаний тягового привода кранов стреловых на железнодорожном ходу (кроме грузоподъемных механизмов) (далее - КС).

Испытания тягового привода КС проводят в составе испытаний КС в сборе.

1.2. Настоящая ТМ является обязательной при проведении сертификационных испытаний КС.

Данная ТМ по приведенным показателям может применяться при приемочных и других испытаниях.

1.3. Настоящий стандарт распространяется на испытательные центры (лаборатории), аккредитованные и ССФЖТ.

1.4. На основе ТМ испытательные центры (лаборатории) при необходимости разрабатывают рабочие методики (далее - РМ) испытаний, учитывающие требования программы испытаний конкретного типа КС.

2. Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

ГОСТ 7.32-2001 Система стандартов по информации, библиотечному и издательскому делу. Отчет о научно-исследовательской работе. Структура и правила оформления

ГОСТ 12.0.004-90 ССБТ. Организация обучения безопасности труда. Общие положения

ГОСТ 12.2.003-91 ССБТ. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.003-86 ССБТ. Работы электросварочные. Требования безопасности

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 16504-81 Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 17516.1-90 Изделия электротехнические. Общие требования в части стойкости к механическим внешним воздействующим факторам

ГОСТ 16504 и Руководство 2 ИСО/МЭК:1996. Стандартизация и смежные виды деятельности - Общий словарь

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ОСТ 32.62-96 Нормы прочности металлоконструкций путевых машин

РД 32.65-96 Машины путевые. Нормы и требования безопасности, эргономики, санитарно-гигиенические и природоохранительные. Основные положения

РД 32.141-99 Валы карданные путевых машин. Методические указания по выбору и применению в тяговых трансмиссиях

ЦРБ-756 Правила технической эксплуатации железных дорог Российской Федерации

3. Определения

Используемые в настоящем стандарте термины и определения соответствуют ГОСТ 16504 и Руководству 2 ИСО/МЭК:1996.

4. Объект испытаний

4.1. Объектом испытаний является тяговый привод КС, который состоит из тягового электродвигателя (далее - ТЭД) или гидромотора, двух - трехступенчатого редуктора с механическим переключением рабочей и транспортной скоростей, карданного вала, осевого редуктора и предназначен для передачи вращающего момента от ТЭД или гидромотора к колесным парам в транспортном и рабочем режимах.

4.2. Предназначенные для испытаний тяговые приводы должны быть изготовлены в точном соответствии с утвержденными в установленном порядке рабочими чертежами и технологическим процессом, приняты ОТК завода-изготовителя и техническим инспектором заказчика (при его наличии на предприятии).

При передаче КС на испытания изготовитель представляет комплект учтенной документации, состав которой определяют в согласованном порядке.

4.3. Целью испытаний является определение и оценка динамической нагруженности элементов тягового привода КС при всех возможных режимах эксплуатации КС.

5. Проверяемые (определяемые) показатели

5.1. Основные показатели (характеристики), регистрируемые и определяемые в процессе испытаний, их обозначение, единицы измерений и величины погрешностей при их измерении должны соответствовать указанным в таблице.

6. Метод испытаний

6.1. При динамических испытаниях тягового привода КС для определения крутящих моментов на валах и усилий в реактивных тягах применяют метод тензометрирования сечений валов привода и реактивных тяг, позволяющий определить напряжения с помощью тензорезисторов и комплекта средств измерений.

При определении величин крутящих моментов (квазистатической и динамической составляющих) два тензорезистора наклеивают по направлениям действия главных нормальных напряжений при кручении вала (под углом 45° к оси вала) и собирают в полумост.

В случае совместного действия, крутящих и изгибающих моментов полумост собирается из 4-х тензорезисторов по схеме, исключающей регистрацию деформаций от изгиба вала.

При определении усилий растяжения-сжатия в реактивных тягах тензорезисторы наклеивают по схеме регистрации нормальных напряжений сжатия-растяжения с исключением изгиба.

Переход от главных нормальных напряжений к касательным осуществляют по формуле:

![]()

где µ - коэффициент Пуассона, для сталей µ от 0,25 до 0,30.

Крутящие моменты, нагружающие вал привода, в общем случае определяют по формулам:

Мср = tср · Wρ;

Mа = tа · Wρ.

Таблица - Показатели (характеристики), регистрируемые и определяемые в процессе испытаний тягового привода КС

|

№№ п/п |

Наименование показателя (характеристики) |

Обозначение |

Единица измерения |

Значение и допуск параметра по НД, на соответствие которому проводят испытания |

Максимально допустимая погрешность измерения (определения) показателя (характеристики) |

Метод, способ определения показателя |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1 |

Квазистатический крутящий момент на входном валу тягового редактора |

Мср |

Н · м |

0,75 · Мт, где Мт - крутящий момент по пределу текучести вала |

6 % |

Испытания |

|

Расчет |

||||||

|

2 |

Амплитуда динамического крутящего момента на входном валу тягового редуктора |

Ма |

Н · м |

не нормируется |

6 % |

То же |

|

3 |

Квазистатическое усилие растяжения-сжатия в реактивной тяге осевого редуктора |

РТ |

Н |

0,75 · Рт, где Рт - усилие растяжения-сжатия по пределу текучести реактивной тяга |

6 % |

Испытания |

|

4 |

Амплитуда динамического усилия растяжения-сжатия в реактивной тяге осевого редуктора |

РТа |

Н |

не нормируется |

6 % |

То же |

|

5 |

Амплитуда ускорения ТЭД в местах его крепления: |

10 м/с2 для группы М25 |

4 % |

Испытания |

||

|

30 м/с2 для группы М26 |

||||||

|

150 м/с2 для группы М27 |

||||||

|

ГОСТ 17516.1, таблица 1 |

||||||

|

в вертикальном направлении |

аz (ВУД) |

м/с2 |

||||

|

в горизонтально-поперечном направлении |

ау (ГУД) |

м/с2 |

||||

|

в продольном направлении |

аx (ПУД) |

м/с2 |

||||

|

6 |

Амплитуда вертикального ускорения корпуса буксы |

аБ (ВУБ) |

м/с2 |

не нормируется |

4 % |

То же |

|

7 |

Коэффициент запаса сопротивления усталости валов тягового привода и реактивной тяги тягового редуктора |

n |

б/р |

1,5 |

6 % |

Расчет |

|

ОСТ 32.62, |

||||||

|

таблица 2 |

||||||

|

[2], раздел 2.2, |

||||||

|

таблица 2.2 |

||||||

|

8 |

Критическая частота вращения карданного вала |

nкр max |

мин-1 |

nкв max £ 0,7nкр, где nкв max - максимальная частота вращения карданного вала |

10 % |

Расчет |

|

РД 32.141, п. 3.4.2 |

||||||

|

9 |

Пространственный строительный угол излома осей в шарнирах карданного вала |

g |

град |

1° £ g £ 8° |

10 % |

Измерения |

|

РД 32.141, п. 3.3.1 |

Расчет |

Крутящие моменты, нагружающие вал привода, в общем случае определяют по формулам:

Мср = tср · Wp

Ма = tа · WP,

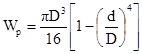

где ![]() - полярный момент

сопротивления вала сплошного сечения,

- полярный момент

сопротивления вала сплошного сечения,

- полярный момент сопротивления полого

вала,

- полярный момент сопротивления полого

вала,

D и d - соответственно наружный и внутренний диаметры вала.

При прямой тарировке тензоточек на валах (установка на специальный стенд, использование приспособлений) используют полученную зависимость Мкр = f(s).

6.2. Измерение ускорений производят прямым методом с использованием вибропреобразователей.

7. Порядок проведения испытаний

7.1. Испытания тягового привода КС проводят в следующей последовательности:

7.1.1. обследуют тяговый привод на предмет его соответствия конструкторской документации;

7.1.2. оборудуют тяговый привод датчиками и приборами;

7.1.3. проводят ходовые испытания;

7.1.4. обрабатывают данные испытаний и составляют протокол испытаний.

7.2. Расположение (установку) средств измерений определяют в зависимости от измеряемых параметров.

7.2.1. Вибропреобразователи устанавливают на корпусе букс колесной пары и корпусе ТЭД с ориентацией в заданном направлении измерений ускорений.

Расположение точек измерений ускорений составных частей тягового привода определяют РМ для конкретного типа тягового привода КС.

7.2.2. Для измерений напряжений в валах и реактивных тягах осевых редукторов их оборудуют тензорезисторами.

7.3. Регистрацию определяемых показателей осуществляют на магнитные носители магнитографа или ПЭВМ.

7.4. Продолжительность замера и частоту дискретизации выбирают в зависимости от режимов работы КС.

При записи на магнитные носители объем выборки определяют из условия получения (5 - 10)·103 амплитудных значений каждого из регистрируемых параметров. Частота дискретизации при записи на ПЭВМ должна превышать максимальную частоту динамического процесса регистрируемых параметров не менее чем в 5 раз.

7.5. В начале и конце каждой серии испытании производят калибровку измерительных каналов.

7.6. Перед началом испытаний тяговый привод КС подвергают внешнему осмотру, линейным измерениям для определения углов установки карданных валов, а также проверяют комплектность технической документации.

7.7. Демонтируют входной вал редуктора, карданный вал привода и реактивные тяги осевых редукторов, которые после выполнения подготовительных операций оборудуют тензорезисторами. Валы калибруют на предназначенном для этих целей стенде, а реактивные тяги - на универсальной испытательной машине растяжения-сжатия, после чего их вновь монтируют в тяговый привод.

7.8. В процессе испытаний реализуют транспортный режим и режим движения КС при выполнении им рабочих операций (рабочий режим):

7.8.1. трогание с места с нагрузкой, соответствующей прицепным вагонам восстановительного поезда (далее - прицепная нагрузка), максимально допустимой для испытываемого КС, и разгон до скорости рабочего режима передним и задним ходом;

7.8.2. трогание с места с реализацией максимальной тяги при соответствующей ей прицепной нагрузке и разгон до скорости движения рабочего режима передним и задним ходом;

7.8.3. движение на выбеге (без тяги) при включенных редукторах со скоростью рабочего режима;

7.8.4. движение в транспортном режиме с отключенными редукторами со скоростями в диапазоне до конструкционной скорости передним и задним ходом;

7.8.5. испытания проводят в прямых участках пути, кривых радиусом 50 - 100 м, 300 м, 600 м, по стрелочным переводам при следовании на боковой путь с установленными для данных участков скоростями движения;

7.8.6. на каждом из перечисленных режимов движения выполняют не менее трех реализаций.

7.9. При проведении испытаний предприятие-изготовитель обеспечивает обслуживание КС в соответствии с инструкцией по эксплуатации.

8. Условия проведения испытаний

8.1. Динамические ходовые испытания тягового привода проводят при движении КС в транспортном и рабочем режимах.

8.2. Динамические ходовые испытания проводят в светлое время суток. Условия воздействия климатических факторов определяют для конкретного типа КС и отмечают в РМ.

8.3. Для испытаний формируют испытательный поезд, состоящий из КС, локомотива и одного или нескольких вагонов-лабораторий. Испытательный поезд должен быть оборудован местной телефонной или радиосвязью.

8.4. Конструкция железнодорожного пути должна удовлетворять следующим требованиям:

балласт - щебеночный или асбестовый;

шпалы - железобетонные или деревянные;

путь стыковой или бесстыковой со стыковыми вставками;

рельсы типа Р50 или Р65;

стрелочные переводы марок 1/9 или 1/11.

8.5. Состояние, пути, на котором проводят испытания, должно соответствовать требованиям по [1].

9. Средства испытаний

9.1. Тензорезисторы базой 5, 10 и 20 мм. Измеряемая относительная деформация до ± 3000 мкм/м (0,003 отн. ед. деформации). Погрешность измерений составляет не более 4 %.

9.2. Вибропреобразователи с погрешностью измерений ускорения не выше 4 % в рабочем диапазоне частот.

9.3. Магнитограф с относительной погрешностью измерений не выше 3 % в рабочем диапазоне частот.

9.4. ПЭВМ со стандартным или аттестованным программным обеспечением с точностью измерений и обработки не ниже 3 % в рабочем диапазоне частот.

9.5. Динамометр образцовый переносной с погрешностью 1 %.

9.6. Балка градуировочная с погрешностью измерений не более 1 %.

9.7. Штангенциркуль ШЦ-11-250-005 ГОСТ 166, погрешность измерений 0,05 мм.

9.8. Линейка 1000 ГОСТ 427, погрешность измерений ± 0,10 мм.

9.9. Тензометрический датчик перемещений (прогибомер), погрешность измерений 1,5 %.

9.10. Индукционный отметчик оборотов или отметчик оборотов иного типа.

9.11. Токосъемник торцевой ртутный или иного типа со скоростью вращения в длительном режиме не менее 1000 - 4000 мин-1. Могут быть применены бесконтактные устройства съема данных.

9.12. Универсальная испытательная машина с силоизмерительным устройством погрешностью не более 2 %.

9.13. При проведении испытаний допускается применять и другие средства испытаний того же назначения, погрешности измерений которых не превышают перечисленных в настоящем разделе.

9.14. Средства измерений должны быть поверены, а испытательное оборудование аттестовано.

10. Порядок обработки данных и оформление результатов испытании

10.1. Обработку полученных данных производят программными средствами ПЭВМ с определением максимальных значений регистрируемого показателя при переходных режимах и его максимальных амплитудных значений при установившихся режимах. Частоту вращения вала привода и частоту колебаний динамического процесса определяют на каждой рассматриваемой реализации режима работы тягового привода.

10.2. Результаты испытаний представляют в виде графических зависимостей максимальных амплитуд динамического крутящего момента на входном валу тягового редуктора (карданном валу привода), максимальных амплитуд динамических усилий в реактивных тягах осевых редукторов, амплитуд ускорений ТЭД и букс от скорости движения, типа и конструкции пути, режима движения КС.

10.3. По результатам испытаний составляют протокол испытаний в порядке и по формам, установленным в аккредитованных в ССФЖТ испытательных центрах (лабораториях); проводивших испытания.

11. Требования безопасности и охраны окружающей среды

11.1. Все работы по подготовке и проведению испытаний проводят под непосредственным руководством и контролем руководителя испытаний или другого уполномоченного лица с соблюдением общих требований производственной санитарии, правил и инструкций по охране труда и технике безопасности, предусмотренных в промышленности и на железнодорожном транспорте. Специалисты, принимающие участие в испытаниях, проходят инструктаж в соответствии с требованиями ГОСТ 12.0.004.

11.2. Применяемые при подготовке и проведении испытаний оборудование, вспомогательные средства и инструмент должны обеспечивать безопасность использования и обслуживания, удовлетворять требованиям ГОСТ 12.2.003.

11.3. Электросварочные работы на КС следует проводить согласно ГОСТ 12.3.003.

11.4. При испытаниях безопасность обеспечивают выполнением требований ЦРБ-756 и других нормативных документов МПС России, определяющих порядок работы и безопасность на железнодорожном транспорте.

11.5. Доступ посторонних лиц в зону испытаний должен быть исключен.

11.6. Запрещается выливать на верхнее строение пути и земляное полотно горюче-смазочные материалы и другие жидкости, способные неблагоприятно воздействовать на окружающую среду. Не допускается выбрасывать мусор в не установленных местах.

11.7. Дополнительные требования с учетом особенностей испытываемых объектов испытаний должны быть изложены в РМ испытаний.

Приложение А

(информационное)

[1] ЦП/492 Инструкция по текущему содержанию железнодорожного пути. Москва, «Транспорт», 1997 г.

|

Изменение |

Номера листов (страниц) |

Номер документа |

Подпись |

Дата |

Срок введения изменений |

|||

|

измененных |

замененных |

новых |

аннулированных |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |