ОДМ 218.3.018-2011

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО

ОПРЕДЕЛЕНИЮ УСТАЛОСТНОЙ ДОЛГОВЕЧНОСТИ

АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ

ФЕДЕРАЛЬНОЕ

ДОРОЖНОЕ АГЕНТСТВО

(РОСАВТОДОР)

Москва 2012

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Инновационный технический центр».

2 ВНЕСЕН Управлением научно-технических исследований, информационного обеспечения и ценообразования Федерального дорожного агентства.

3 ИЗДАН на основании распоряжения Федерального дорожного агентства от 29.12.2011 № 1034-р.

4 ИМЕЕТ РЕКОМЕНДАТЕЛЬНЫЙ ХАРАКТЕР

5 ВВЕДЕН ВПЕРВЫЕ.

СОДЕРЖАНИЕ

|

3 Средства контроля и вспомогательное оборудование. 2 4 Отбор проб и приготовление образцов. 4 |

ОДМ 218.3.018-2011

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

Методические

рекомендации по определению усталостной

долговечности асфальтобетонных покрытий

1 Область применения

Настоящий отраслевой дорожный методический документ (далее - методический документ) распространяется на асфальтобетонные смеси, применяемые для устройства конструктивных слоев дорожной одежды, и устанавливает методики определения усталостной долговечности асфальтобетонных покрытий альтернативными способами: двухточечной схемой испытания на изгиб образцов трапециевидной формы, четырехточечной схемой испытания на изгиб образцов призматической формы и испытанием на непрямое растяжение образцов цилиндрической формы.

Данные методики используют для возможности сравнения асфальтобетонных смесей по показателю усталостной долговечности с целью получения данных для наиболее приближенной оценки работы материала в покрытии и применения результатов испытания для нормирования свойств асфальтобетонных смесей.

2 Термины и определения

В настоящем методическом документе применяются следующие термины с соответствующими определениями:

2.1 усталость (усталостная долговечность): Снижение прочности материала под воздействием повторяющейся нагрузки по сравнению с прочностью при единичном нагружении.

2.2 обычные критерии отказа (постоянное смещение): Количество приложений нагрузки Nf/50, при котором комплексный модуль упругости снижается вполовину от первоначального значения.

2.3 начальный комплексный модуль упругости: Комплексный модуль упругости Smix,0 после 100 приложений нагрузки.

2.4 усталостная долговечность образца: Число циклов NNij в соответствии с обычным критерием отказа и условиями испытания k (температурой, частотой и режимом нагрузки, например, постоянным уровнем деформации или постоянным уровнем силы и/или любыми другими постоянными условиями нагружения).

3 Средства контроля и вспомогательное оборудование

3.1 Двухточечная схема испытания на изгиб образцов трапециевидной формы

Используется следующее оборудование.

Испытательная машина, позволяющая применять синусоидальное смещение верха образца с фиксированной частотой и способная задавать нагрузки на образцы с частотой (25 ± 1) Гц; если требуется испытание при других частотах, то должны использоваться устройства с точностью приложения нагрузки с частотой ±4 %.

Термостатирующая (вентилируемая) камера, вмещающая образец и зажимающие устройства и способная поддерживать температуру испытания с точностью ±1 °С.

3.2 Четырехточечная схема испытания на изгиб образцов-балочек призматической формы

Используется следующее оборудование.

Испытательная машина, позволяющая прикладывать синусоидальную нагрузку к образцу специальным механизмом к двум внутренним зажимам, установленным на образце (рисунок 1). Частота приложения нагрузки f0 должна находиться в пределах от 0 до 60 Гц с точностью 0,1 Гц. Оборудование должно быть сконструировано из стойкого к коррозии металла. Предел измерения нагружающей установки не меньше ±2000 Н. Установка должна отвечать требованиям, предъявляемым к датчикам с классом точности 0,2. Измерение прикладываемой силы производится посередине между двумя внутренними зажимами. Измерение перемещений производится на поверхности нижней грани образца между зажимами или около одного из них.

1 - прикладываемая нагрузка; 2 - направление сопротивления прикладываемой нагрузки; 3 - образец; 4 - зажим образца; 5 - направление прогиба; 6 - направление возвращения образца в исходную позицию; 7 - свободная передача и вращение зажимов

Рисунок 1 - Основные принципы испытания образцов по четырехточечной схеме

Закрепляющие устройства, способные закреплять образец в изгибающей раме, с обеспечением горизонтального перемещения и свободного вращения на всех опорах.

Термостатирующая (вентилируемая) камера, обеспечивающая определение средней температуры воздуха на расстоянии не менее 10 мм от образцов с точностью ±1 °С и способная поддерживать и регулировать температуру испытания с точностью до 0,5 °С.

3.3 Испытание на непрямое растяжение образцов цилиндрической формы

Используется следующее оборудование.

Испытательная машина, позволяющая прикладывать повторяющуюся синусоидальную нагрузку с периодами релаксации при заданном уровне нагружения в интервале от 0,5 до 10 кН с точностью 0,25 %.

Датчик, измеряющий перемещения нагружающего устройства вдоль горизонтальной диаметральной оси с точностью не менее 1 мкм.

Термостатирующая (вентилируемая) камера, поддерживающая температуру испытаний с точностью ±1 °С.

Система измерения и записи, включающая записывающие и измеряющие устройства для определения сжимающей нагрузки и горизонтальных деформаций, способные производить измерения с минимальной частотой 10 Гц.

Нагружающая установка (рисунок 2), содержащая нагружающие и деформационные полосы.

Нагружающие полосы (рисунок 3) имеют вогнутые поверхности и закругленные края, радиус кривизны которых равен радиусу образца. Нагружающие полосы для образцов диаметром 100 и 150 мм должны иметь ширину соответственно (12,7 ± 0,2) мм и (19,1 ± 0,2) мм.

Деформационные полосы (см. рисунок 3) представляют собой две изогнутые стальные полосы с радиусом кривизны, равным радиусу испытываемого образца, к которым должны быть прикреплены тензометры деформации. Стальные полосы должны иметь толщину 2 мм, ширину 10 мм, длину 80 мм и быть зафиксированы на боковых сторонах горизонтального диаметра либо клеем, либо пружинами (см. рисунки 2 и 3).

1 - нагружающее устройство; 2 - образец; 3 - тензометр; 4 - деформационные полосы; 5 - нагружающие полосы

Рисунок 2 - Нагружающая установка

1 - деформационная полоса; 2 - нагружающая полоса; 3 - тензометр; 4 - образец

Рисунок 3 - Схема расположения нагружающих и деформационных полос:

а, б - соответственно вид сбоку и спереди

4 Отбор проб и приготовление образцов

4.1 Двухточечная схема испытания на изгиб образцов трапециевидной формы

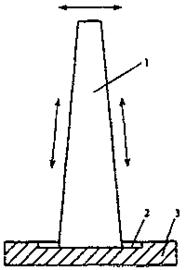

Образцы в форме равнобедренной трапеции имеют постоянную толщину (рисунок 4) и размеры, приведенные в таблице 1.

Рисунок 4 - Трапециевидная форма асфальтобетонного образца

Таблица 1 - Размеры образцов трапециевидной формы

|

Наибольший размер зерен каменных материалов, мм |

|||

|

D £ 14 |

14 < D £ 20 |

20 < D £ 40 |

|

|

В |

56 ± 1 |

70 ± 1 |

70 ± 1 |

|

а |

25 ± 1 |

25 ± 1 |

50 ± 1 |

|

b |

25 ± 1 |

25 ± 1 |

25 ± 1 |

|

h |

250 ± 1 |

250 ± 1 |

250 ± 1 |

Образцы для испытаний получены в результате распиливания плит, изготовленных в лаборатории, а также из кернов, взятых из слоев покрытия. Размеры плит должны удовлетворять требованиям таблицы 1 и иметь толщину не менее 40 мм.

Образцы должны храниться на ровной, защищенной от солнца поверхности, при температуре ниже 30 °С, не допуская внешнего воздействия.

Перед началом испытаний каждый образец приклеивается своим большим основанием в паз глубиной 2 мм и толщиной 20 мм, выполненный из металла (рисунок 5). Для приклеивания образца используется клеящий состав, обеспечивающий надежную горизонтальную фиксацию образца.

1 - образец; 2 - паз глубиной 2 мм; 3 - металлическое основание; стрелками показано направление движения образца

Рисунок 5 - Закрепление образца перед началом испытания

Образцы испытываются в течение 2 - 8 недель с момента изготовления.

4.2 Четырехточечная схема испытания на изгиб образцов-балочек призматической формы

Образец должен иметь призматическую форму со следующими номинальными пропорциями и допусками:

- общая длина Ltot не должна превышать рабочую длину L более чем на 10 %;

- разница между максимальным и минимальным измеренным значением ширины и высоты не должна превышать 1 мм; разница между минимальным и максимальным значением длины не должна быть больше 2 мм;

- угол между соседними продольными поверхностями не должен отклоняться от прямого угла более чем на 1°.

Рекомендуется также, чтобы:

- рабочая длина L была не менее чем в 6 раз больше величины В (большее из значений ширины или высоты);

- ширина В и высота Н была в 3 раза больше максимального размера зерна D каменного материала, используемого для изготовления образца.

Образцы для испытаний получены в результате распиливания плит, изготовленных в лаборатории, а также из кернов, взятых из слоев покрытия.

Плиты, изготовленные в лаборатории, должны иметь толщину Н плюс, как минимум, 20 мм. Образцы выпиливаются на расстоянии минимум 20 мм от края плиты. Для образцов, выпиливаемых из кернов, требования те же. В случае если толщина слоя покрытия незначительная для выполнения требований соотношения толщины и размера зерен каменного материала в асфальтобетоне, во время испытания образцы могут быть повернуты на угол 90°.

Перед испытанием образцы высушиваются до постоянной массы при относительной влажности воздуха менее 80 % и температуре от 15 °С до 25 °С. Образец считается высушенным, если после двух взвешиваний с интервалом в 24 ч отличие по массе менее чем на 0,25 %. Взвешивание осуществляется с точностью до 0,1 г.

Образцы хранятся на ровной, плоской, чистой поверхности и не должны быть уложены друг на друга. Образцы, предназначенные для испытаний в данный момент, хранятся в сухом месте при температуре от 0 °С до 20 °С. Если образцы необходимо хранить более 1 месяца, температура в комнате хранения должна быть в пределах 0 °С и 5 °С. Относительная влажность воздуха в комнате хранения не должна превышать 80 %. Образцы испытываются в возрасте 2 - 8 недель с момента их изготовления.

Образцы могут быть проверены визуально на предмет однородности, уплотнения, содержания пустот или наличия больших частиц наполнителя, что отмечается в результатах испытания.

4.3 Испытание на непрямое растяжение образцов цилиндрической формы

Для проведения испытания изготовляется от 10 до 18 образцов в возрасте не менее одной недели. Цилиндрические образцы для проведения испытания могут быть получены в лабораторных условиях с помощью Гиратора, из плит, изготовленных в лабораторных условиях, а также из кернов, взятых из слоев покрытия.

Образец должен иметь следующие размеры: высоту не менее 40 мм, диаметр (100 ± 3) мм для максимального размера зерен каменного материала до 20 мм; высоту не менее 60 мм и диаметр (150 ± 3) мм для максимального размера зерен каменного материала до 40 мм.

Перед испытанием образцы выдерживаются в термостатирующей камере при заданной температуре испытания не менее 4 ч.

5 Порядок проведения испытания

5.1 Двухточечная схема испытания на изгиб образцов трапециевидной формы

Этот метод характеризует поведение асфальтобетонных смесей под действием усталостных нагрузок c заранее известным смещением образца по двухточечной схеме испытания образцов трапециевидной формы (рисунок 5). Метод может применяться для асфальтобетонных смесей с максимальным размером заполнителя до 20 мм, приготовленных в лаборатории или полученных путем отбора керна или вырубки из слоя дорожной одежды толщиной не менее 40 мм. Для смесей с максимальным размером зерен от 20 до 40 м испытания могут быть выполнены с использованием тех же прибору и принципов, но с адаптированными размерами образца.

Для каждой частоты синусоидальных перемещений испытание осуществляется на нескольких образцах в вентилируемой камере при заданной температуре.

5.1.1 Подготовка испытательного оборудования

Климатическая камера и нагружающее оборудование должны быть доведены до температуры испытания.

Образцы для испытания устанавливаются на испытательной машине прочно и неподвижно. Люфт смещения измерительного оборудования должен составлять ±5 мкм. Если используется металлический образец для настройки и тарировки перемещения, то он должен быть того же размера, что и испытываемые образцы. Испытание на усталость не начинается до тех пор, пока не будет установлено, что температура образца достигла температуры испытания.

5.1.2. Выполнение испытаний на усталость

Образец i должен двигаться по синусоиде своей верхней частью с соблюдением заданной амплитуды смещения (погрешность ±5 мкм) до достижения критерия отказа. Между 100 и 500 циклами производится измерение силы реакции образца с точностью ±2 %, рассчитывается средняя сила реакции. В ходе испытания также должно быть измерено перемещение zi, и для каждого испытуемого образца должна быть рассчитана деформация образца ei. Число циклов Ni в момент достижения критерия отказа должно быть измерено с точностью до 300 циклов.

Для получения результата для одного типа и марки асфальтобетона проводят как минимум 18 единичных испытаний.

5.2 Четырехточечная схема испытания на изгиб образцов-балочек призматической формы

Этот метод характеризует поведение асфальтобетона при действии усталостной нагрузки по четырехточечной схеме испытания на изгиб в образцах-балочках призматической формы, на которых внутренние и внешние зажимы расположены симметрично. Образец подвергается нагружению через опорные точки, которые допускают его кручение и продольное перемещение. Изгиб образца осуществляется двумя внутренними зажимами (см. рисунок 1) нагрузкой, приложенной в вертикальном направлении, перпендикулярном продольной оси образца. Внешние зажимы должны быть жестко зафиксированы. Такая конфигурация нагрузки создает постоянный момент и, следовательно, постоянное напряжение. Характер нагрузки - синусоидальный. Во время испытания фиксируются нагрузки, необходимые для изгиба образца, величина прогиба образца и запаздывание по фазе отставания функции приложения силы от функции деформаций.

5.2.2 Выбор условий испытания

Для одной заданной температуры и частоты испытание образца должно проводиться не менее чем в три этапа в выбранном режиме нагрузки (например, на трех уровнях деформации в постоянном режиме отклонения) с минимум шестью повторениями на каждом уровне. Уровни загрузки выбранного режима должны быть выбраны таким образом, чтобы усталость асфальтобетона находилась в пределах от 104 до 2 × 106 циклов нагружения.

5.2.3. Выполнение усталостных испытаний

Нагружающее оборудование и образцы должны быть подготовлены и доведены до температуры испытания. Минимальное время пребывания образцов при температуре испытания после их доведения до этой температуры указано ниже.

|

Температура термостатирования, °С |

Минимальное время термостатирования, ч |

|

0.................................................................................... 2 |

|

|

20.................................................................................. 1 |

|

В целях предотвращения старения и деформации образца термостатирование не должно превышать 6 ч.

Испытываемый образец должен быть установлен в силовую раму между двумя внешними и двумя внутренними зажимами (см. рисунок 1). К образцу прикладывается синусоидальная нагрузка с выбранной частотой f0 и уровнем перемещения. Необходимое усилие должно прикладываться к образцу через нагружающую раму, соединенную с двумя внутренними зажимами. Сила, перемещение и фазовое запаздывание между силой и перемещением записываются после 100 циклов нагружения и затем постоянно.

Начальное значение расчетных модулей Smix определяется из измеренных значений для силы, перемещения и фазовой задержки после 100-го цикла. Усталостные испытания проводятся до тех пор, пока модуль Smix не снизится до половины своего первоначального значения или пока образец не сломается.

5.3 Испытание на непрямое растяжение в образцах цилиндрической формы

Этот метод характеризует поведение асфальтобетонных смесей при повторяющихся нагрузках, прикладываемых в постоянном режиме нагружения с использованием схемы на непрямое растяжение. Цилиндрический образец подвергается воздействию повторяющейся сжимающей гиперсинусоидальной нагрузки, которая распространяется по образцу, вызывая растяжение, перпендикулярное оси приложения нагрузки. Разрушение образца происходит за счет появления вертикальной трещины. При этом испытании определяется результирующая горизонтальная деформация образца и коэффициент Пуассона, который используется для расчета напряжения деформации в центре образца. Наступление предела усталости определяется как общее количество приложений нагрузки до разрушения образца.

Испытание охватывает диапазон деформаций от 100 до 400 мкм, долговечность тестируемого материала должна быть в диапазоне между 103 и 106 циклов нагружения.

Образцы испытываются на трех уровнях напряжения, по трем образцам на каждом уровне в случае лабораторного изготовления образцов и не менее пяти образцов-кернов - из покрытия.

Образец помещается в загрузочное устройство таким образом, чтобы оси деформационных полос были перпендикулярны осям нагружающих полос.

Тензометры для измерения деформации устанавливаются и регулируются при помощи винтов так, чтобы общее расстояние между контрольными точками могло быть достоверно измерено.

Испытания начинаются от амплитуды нагрузки 250 кПа. Повторяющаяся синусоидальная нагрузка прикладывается в течение 0,1 с, затем 0,4 с - время отдыха. Если деформация на экране монитора в течение первых 10 приложений вне диапазона деформаций (от 100 до 400 мкм), испытание должно быть немедленно остановлено и уровень нагрузки отрегулирован.

Во время испытаний нагрузки и горизонтальные деформации должны контролироваться и фиксироваться постоянно с периодичностью предварительно заданных интервалов времени.

Испытание прекращается, когда на вертикальной оси образца появляются очевидные трещины.

6 Обработка результатов испытания

6.1 Двухточечная схема испытания на изгиб образцов трапециевидной формы

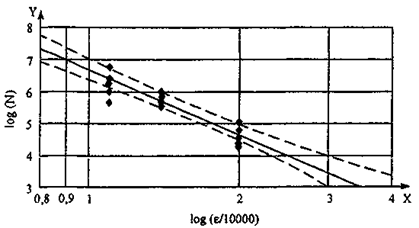

На основании результатов, представляющих усталостную долговечность асфальтобетона Ni для выбранной деформации ei, график усталости (рисунок 6) составляется путем линейной регрессии между десятичными логарифмами Ni и десятичными логарифмами, имеющими следующий вид:

![]() (1)

(1)

где N - число циклов нагрузки;

ei - деформация образца;

а, b - размеры образца

Рисунок 6 - Пример графика усталости асфальтобетонного образца

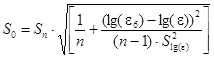

Для n результатов могут быть вычислены:

- оценка деформации образца при 106 циклах нагружения

![]() (2)

(2)

- оценка остаточного стандартного отклонения Sn

(3)

(3)

- показатель качества асфальтобетона De6

![]() (4)

(4)

где  - начальный модуль

упругости асфальтобетона (5).

- начальный модуль

упругости асфальтобетона (5).

6.2 Четырехточечная схема испытания на изгиб образцов призматической формы

6.2.1 Обработка данных

Используя полученные данные о силе, прогибе и фазовом запаздывании между этими двумя сигналами на цикле нагружения ni, определяются амплитуда деформации, амплитуды напряжения, модуль комплексного модуля (динамический модуль упругости).

Также могут быть рассчитаны фазовая задержка, поглощенная энергия на цикл, накопленная поглощенная энергия к циклу N(L).

Для того чтобы определить начальные значения за первый цикл нагрузки ni должен быть принят 100-й цикл нагрузки.

Если использовать преобразование Фурье, поглощенная энергия вычисляется с использованием всех компонентов полученного уменьшения частоты спектра (закон Парсиваля). Выбранная частота испытания f0 должна быть равна одной из компонент частоты в уменьшающемся спектре частоты.

На основании результатов, представляющих продолжительность жизни асфальтобетона Ni, j, k для выбранных критериев отказа j, график усталости оформляется путем линейной регрессии между натуральным логарифмом и натуральным логарифмом начальной амплитуды деформации (амплитуды деформации на 100-м цикле), имеющем следующий вид:

ln(Ni, j, k) = A0 = A1 × ln(ei), (6)

где: i - номер образца;

j - обозначение принятого критерия отказа;

k - обозначение выбранных условий испытания;

ei - начальная амплитуда деформации на 100-м цикле.

Усталостная долговечность асфальтобетона может измеряться как минимум на трех уровнях для каждого режима нагрузки с как минимум шестью повторами на уровень. Рассчитываются следующие показатели:

- оценка А1, обозначенная как уклон р;

- оценка А0, отмеченная как q;

- корреляционный коэффициент регрессии r;

- оценка остаточного стандартного отклонения, уx/y, обозначаемая как sx/y.

6.3 Испытание на непрямое растяжение в образцах цилиндрической формы

Срок разрушения образца определяется как общее количество циклов нагружения до полного его разрушения. Срок разрушения образца виден из взаимозависимости между логарифмом числа циклов нагрузки и общей горизонтальной деформацией (рисунок 7).

Рисунок 7 - Определение срока разрушения образца

Максимальная деформация растяжения и напряжение в центре образца могут вычисляться по следующим выражениям:

![]() (7)

(7)

![]() (8)

(8)

если v = 0,35, то

![]() (9)

(9)

где: s0 - растягивающее напряжение в центре образца, МПа;

Р - максимальная нагрузка, Н;

t - толщина образца, мм;

W - диаметр образца, мм;

e0 - деформация растяжения в центре образца, мм;

DH - горизонтальная деформация образца, мм.

Ключевые слова: усталостная долговечность, циклические нагрузки, нагрузка, деформация, срок разрушения, непрямое растяжение, изгиб

Руководитель организации-разработчика

ООО «Инновационный технический центр»

Генеральный директор _____________________________ Д.И. Оверин