ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р МЭК |

ИСПЫТАНИЯ НА ПОЖАРООПАСНОСТЬ

Часть 2-10

Основные методы испытаний

раскаленной проволокой.

Установка испытания

раскаленной проволокой

и общие процедуры испытаний

IEC 60695-2-10:2000

Fire hazard testing -

Part 2-10: Glowing/hot-wire based test methods -

Glow-wire apparatus and common test procedure

(IDT)

|

|

Москва Стандартинформ 2012 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Автономной некоммерческой организацией «Научно-технический центр сертификации электрооборудования» «ИСЭП» (АНО «НТЦСЭ «ИСЭП») на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 452 «Безопасность аудио-, видео-, электронной аппаратуры, оборудования информационных технологий и телекоммуникационного оборудования»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 7 сентября 2011 г. № 259-ст

4 Настоящий стандарт идентичен международному стандарту МЭК 60695-2-10:2000 «Испытания на пожароопасность. Часть 2-10. Основные методы испытаний раскаленной проволокой. Установка испытания раскаленной проволокой и общие процедуры испытаний» (IEC 60695-2-10:2000 «Fire hazard testing - Part 2-10: Glowing/hot-wire based test methods - Glow-wire apparatus and common test procedure»).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

Предисловие

Международная электротехническая комиссия (МЭК) - это всемирная организация по стандартизации, включающая все национальные комитеты (Национальные комитеты МЭК). Цель МЭК - развитие международного сотрудничества по всем вопросам стандартизации в области электрической и электронной аппаратуры. По указанному и другим видам деятельности МЭК публикует международные стандарты. Их подготовка возлагается на технические комитеты. Любой национальный комитет МЭК, заинтересованный данным вопросом, может участвовать в этой подготовительной работе. Международные, правительственные и неправительственные организации, сотрудничающие с МЭК, также участвуют в подготовительной работе. МЭК тесно сотрудничает с Международной организацией по стандартизации (ИСО) в соответствии с условиями, определенными в соответствующем соглашении между двумя организациями.

Официальные решения или соглашения МЭК по техническим вопросам выражают, насколько это возможно, международное согласованное мнение по относящимся к делу вопросам, так как каждый технический комитет имеет представителей от всех заинтересованных национальных комитетов.

Подготовленные документы имеют форму рекомендаций для международного применения и публикуются в виде стандартов, технических отчетов или руководств и принимаются национальными комитетами.

Для обеспечения международной унификации (единой системы) национальные комитеты МЭК принимают международные стандарты МЭК для максимально возможного их использования в национальных и региональных стандартах. Любое расхождение между стандартами МЭК и соответствующими национальными или региональными стандартами должно быть четко указано в последних.

МЭК не предусматривает процедуры маркировки и не несет ответственности за любое оборудование, заявленное на соответствие одному из стандартов МЭК.

Необходимо обратить внимание на то, что некоторые элементы настоящего международного стандарта могут являться предметом патентного права. МЭК не несет ответственности за установление любого такого патентного права.

Настоящий международный стандарт подготовлен Техническим комитетом 89 «Испытания на пожароопасность».

Настоящее первое издание МЭК 60695-2-10 аннулирует и заменяет первое издание МЭК 60695-2-1/0, опубликованное в 1994 г. Настоящее издание является техническим пересмотром.

Текст настоящего стандарта основан на следующих документах:

|

FDIS (окончательная редакция проекта международного стандарта) |

Отчет о голосовании |

|

89/412/FDIS |

89/431/RVD |

Полную информацию о голосовании по утверждению МЭК 60695-2-10-2011 можно найти в отчете о голосовании, указанном выше в таблице.

МЭК 60695-2-11, МЭК 60695-2-12 и МЭК 60695-2-13 применяют совместно с настоящим стандартом.

В серию стандартов МЭК 60695-2 под общим наименованием «Испытания на пожароопасность. Часть 2. Основные методы испытаний раскаленной проволокой» входят:

МЭК 60695-2-10 Испытания на пожароопасность. Часть 2-10. Основные методы испытаний раскаленной проволокой. Установка испытания раскаленной проволокой и общие процедуры испытаний;

МЭК 60695-2-11 Испытания на пожароопасность. Часть 2-11. Основные методы испытаний раскаленной проволокой. Испытание раскаленной проволокой на воспламеняемость конечной продукции;

МЭК 60695-2-12 Испытания на пожароопасность. Часть 2-12. Основные методы испытаний раскаленной проволокой. Метод определения индекса воспламеняемости материалов накаленной проволокой (ИВНК);

МЭК 60695-2-13 Испытания на пожароопасность. Часть 2-13. Основные методы испытаний раскаленной проволокой. Метод определения температуры зажигания материалов накаленной проволокой (ТЗНК).

Введение

Наилучший метод для испытания электротехнических изделий - это точное создание условий, которые могут возникнуть на практике, но в большинстве случаев это невозможно. Таким образом, испытания электротехнических изделий на пожароопасность лучше проводить, имитируя, насколько возможно, реальные воздействия, которые могут возникнуть на практике.

Части электротехнического оборудования, которые могут быть подвержены температурному напряжению, возникающему от действия электричества и износ которых может привести к снижению безопасности, не должны чрезмерно разрушаться от нагрева и воздействия огня, возникающего внутри оборудования.

Части из изоляционного материала или другого твердого горючего материала, которые способны распространять огонь внутри оборудования, могут воспламениться от раскаленных проводов или составных частей. При определенных условиях (например, протекание тока через провод при неисправности, перегрузка компонентов, плохие контакты) некоторые составные части могут разогреваться до температуры, при которой произойдет воспламенение близкорасположенных от них частей.

ГОСТ Р МЭК 60695-2-10-2011

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ИСПЫТАНИЯ НА ПОЖАРООПАСНОСТЬ

Часть 2-10

Основные методы испытаний раскаленной проволокой.

Установка испытания раскаленной проволокой и общие процедуры испытаний

Fire hazard testing. Part 2-10.

Glowing/hot-wire based test methods.

Glow-wire apparatus and common test procedures

Дата введения - 2012-06-01

1 Область применения

Настоящий стандарт устанавливает требования к установке испытания раскаленной проволокой и общим процедурам испытаний, имитирующим эффект температурного напряжения, которое может кратковременно возникать в результате воздействия источника нагрева, такого как раскаленные составные части или перегруженные резисторы, для того чтобы оценить пожароопасность методом имитационного моделирования.

Испытания, описанные в настоящем стандарте, применяют к электротехническому оборудованию, его сборочным узлам и компонентам, а также могут быть применены к твердым электроизоляционным материалам или другим твердым горючим материалам.

Одна из обязанностей технического комитета - это использование по мере необходимости основных публикаций по безопасности при подготовке своих публикаций.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

МЭК 60584-1:1995 Термопары. Часть 1. Справочные таблицы (IEC 60584-1:1995, Thermocouples - Part 1: Reference tables)

МЭК 60584-2:1982 Термопары. Часть 2. Допуски (IEC 60584-2:1982, Thermocouples - Part 2: Tolerances)

МЭК 60695-2-11:2000 Испытания на пожароопасность. Часть 2-11. Основные методы испытаний раскаленной проволокой. Испытание раскаленной проволокой на воспламеняемость конечной продукции (IEC 60695-2-11:2000, Fire hazard testing - Part 2-11: Glowing/hot-wire based test methods -Glow wire flammability test methods for end-products)

МЭК 60695-2-12:2000 Испытания на пожароопасность. Часть 2-12. Основные методы испытаний раскаленной проволокой. Испытание раскаленной проволокой на воспламеняемость материалов (IEC 60695-2-12:2000, Fire hazard testing - Part 2-12: Glowing/hot-wire based test methods - Glow wire flammability test method for materials)

МЭК 60695-2-13:2000 Испытания на пожароопасность. Часть 2-13. Основные методы испытаний раскаленной проволокой. Испытание раскаленной проволокой на определение степени воспламеняемости материалов (IEC 60695-2-13:2000, Fire hazard testing - Part 2-13: Glowing/hot-wire based test methods - Glow wire ignitability test method for materials)

ИСО 4046:1978* Бумага, картон, целлюлоза и относящиеся к ним термины. Словарь (ISO 4046:1978 Paper, board, pulp and related terms - Vocabulary)

ИСО/МЭК 13943:2000* Пожаробезопасность. Словарь (ISO/IEC 13943:2000, Fire safety - Vocabulary)

* Для однозначного соблюдения требований настоящего стандарта, выраженных в датированных ссылках, рекомендуется использовать только данный ссылочный стандарт.

Примечание - Для ссылок на стандарты, год издания которых указан, последующие поправки к любой из данных публикаций или пересмотры любой из них неприменимы. Однако по согласованию сторон, участвующих в договоре на основе настоящего стандарта, допускается рассмотрение возможности применения самых новых редакций нормативных документов, приведенных выше. Для ссылок на стандарты, год издания которых не указан, необходимо использовать самое последнее издание нормативного ссылочного документа. Страны - члены ИСО и МЭК ведут указатели действующих международных стандартов.

3 Термины и определения

В настоящем стандарте применены термины по МЭК/ИСО 13943, а также следующий термин с соответствующим определением:

3.1 температура для испытания и температура раскаленной проволоки (test temperature and temperature of the glow-wire): Температура, до которой нагревают конец раскаленной проволоки и которую поддерживают в устойчивом состоянии до контакта с испытуемым образцом.

4 Общие принципы работы испытательной установки и проведения испытания

Настоящий стандарт устанавливает требования к установке испытания раскаленной проволокой и общим процедурам испытаний, проводимым с использованием источника воспламенения без пламени.

Раскаленная проволока представляет собой петлю с установленными размерами из проволоки с высоким сопротивлением, которая разогревается электрическим током до установленной температуры. Конец раскаленной проволоки прикладывают к испытуемому образцу на установленный период времени и проводят ряд наблюдений и измерений, определенных в процедуре частного испытания.

Описание каждой процедуры испытания приведено в МЭК 60695-2-11 - МЭК 60695-2-13.

5 Описание испытательной установки

5.1 Раскаленная проволока

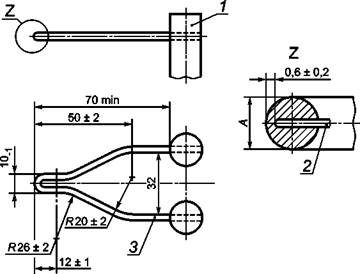

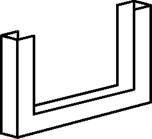

Раскаленную проволоку изготовляют из нихрома (80 % - никеля, 20 % - хрома) с номинальным наружным диаметром 4 мм. Проволоке придают форму петли, как показано на рисунке 1.

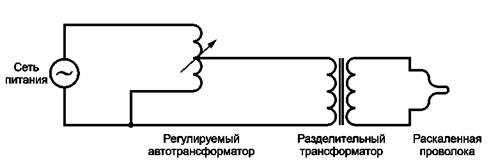

Раскаленную проволоку нагревают простой электрической цепью, схема которой приведена на рисунке 2. Она не должна иметь механизма обратной связи или цепи для поддержания температуры.

Так как в цепи протекают большие токи, важно, чтобы электрические соединения с раскаленной петлей обеспечивали протекание этих токов, не оказывая действия на эффективность и долговременную стабильность цепи.

Примечание 1 - Нагрев конца раскаленной проволоки до температуры 960 °С проводят при токе 120 - 150 А.

Испытательная установка должна иметь такую конструкцию, чтобы раскаленная проволока находилась в горизонтальной плоскости и обеспечивалось действие силы (1,0 ± 0,2) Н во время приложения раскаленной петли к испытуемому образцу. Значение силы должно поддерживаться во время горизонтального перемещения раскаленной петли или испытуемого образца относительно друг друга. Проникновение конца раскаленной проволоки внутрь испытуемого образца или его перемещение насквозь образца должно быть ограничено расстоянием (7 ± 0,5) мм.

Конструкцией испытательной установки должно быть предусмотрено, чтобы горящие или раскаленные частицы, падающие с испытуемого образца, попадали на специальный слой, определенный в 5.3.

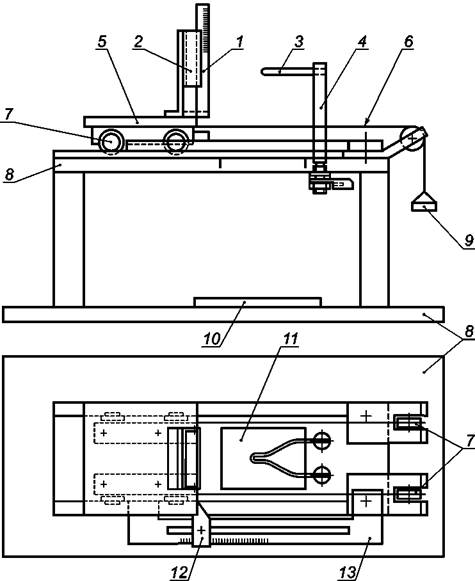

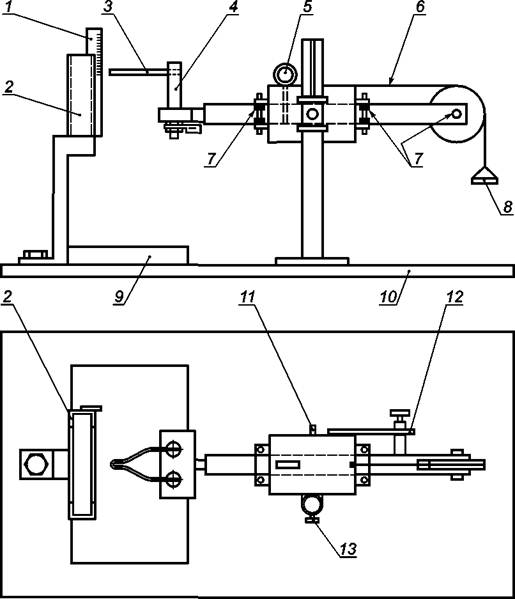

Два примера типичных испытательных установок приведены на рисунках 3а и 3b.

Примечание 2 - Испытательную установку, приведенную на рисунке 3b, используют для испытания тяжелых испытуемых образцов или испытуемых образцов в составе оборудования.

1 - штырь; 2 - термопара; 3 - раскаленная проволока

Диаметр раскаленной проволоки до сгибания - (4,0 ± 0,04) мм.

А - диаметр раскаленной проволоки после сгибания (см. 6.1).

Материал раскаленной проволоки - нихром (80 % - никеля, 20 % - хрома).

При формовке петли раскаленной проволоки необходимо принять меры, обеспечивающие недопущение образования волосных (тонких) трещин на ее конце.

Примечание - Отжиг является подходящим способом для предотвращения образования волосных трещин на конце раскаленной проволоки.

Рисунок 1 - Раскаленная проволока и расположение термопары

Рисунок 2 - Испытательная цепь

1 - шкала

для измерения высоты пламени; 2 - опора для испытуемого образца (см.

рисунок 4);

3 - раскаленная проволока; 4 - штырь - держатель раскаленной

проволоки; 5 - тележка;

6 - натяжной шнур; 7 - ролики с низким коэффициентом трения; 8

- плита основания; 9 - груз;

10 - специальный слой; 11 - отверстие в плите основания для

падающих частиц;

12 - регулируемый упор; 13 - регулятор проникновения

Рисунок 3а - Пример испытательной установки

1 - шкала

для измерения высоты пламени; 2 - опора для испытуемого образца (см.

рисунок 4);

3 - раскаленная проволока; 4 - штырь - держатель раскаленной

проволоки; 5 - ограничительный штифт;

6 - натяжной шнур; 7 - ролики с низким коэффициентом трения; 8

- груз; 9 - специальный слой;

10 - плита основания; 11 - регулируемый упор; 12 -

регулятор проникновения; 13 - винт регулировки по высоте

Рисунок 3b - Пример испытательной установки

5.2 Система измерения температуры

Температуру конца раскаленной проволоки измеряют термопарой класса 1 (МЭК 60584) с изолированным спаем. Термопара должна быть изготовлена из тонкой проволоки в минеральной изоляции и покрыта металлической оболочкой. Термопара должна иметь номинальный наружный диаметр 1,0 мм или 0,5 мм и проволоку, пригодную для продолжительной работы при температурах до 960 °С [например, хромель и алюмель (ТХА - тип К) (МЭК 60584-1)]. Точка спая должна располагаться внутри оболочки как можно ближе к ее концу. Оболочка должна состоять из металла, выдерживающего при продолжительной работе температуру не менее 1050 °С. В спорных случаях используют термопару диаметром 0,5 мм.

Примечание 1 - Оболочка, сделанная из жаропрочного сплава на основе никеля, отвечает вышеприведенным требованиям.

Раскаленная проволока с термопарой приведена на рисунке 1.

Термопару размещают в глухом отверстии, просверленном в задней части конца раскаленной проволоки, и сохраняют в плотно подогнанном состоянии, как показано на рисунке 1 (см. выносной элемент Z, разрез). Необходимо поддерживать тепловой контакт между концом термопары и дном просверленного отверстия. Необходимо убедиться, что термопара способна «следовать» за изменениями размеров конца раскаленной проволоки вследствие нагрева.

В качестве прибора для измерения термоЭДС термопары может быть использован любой серийный цифровой термометр со встроенным холодным спаем.

Примечание 2 - Для измерения температуры могут быть использованы другие приборы, но в спорных случаях необходимо использовать термопару.

5.3 Специальный слой

Для оценки возможности распространения огня, например от горящих или раскаленных частиц, падающих с испытуемого образца, используют специальный слой, который размещают под испытуемым образцом.

Если не указано особо в соответствующей спецификации, один слой папиросной бумаги располагают на верхней поверхности куска плоской и гладкой деревянной доски так, чтобы она плотно прилегала к ней. Доска должна иметь толщину не менее 10 мм и находиться на расстоянии (200 ± 5) мм ниже места приложения раскаленной проволоки к испытуемому образцу (см. рисунки 3a и 3b).

Папиросная бумага представляет собой мягкую, прочную и легкую бумагу с общей плотностью 12 - 30 г/м2 (ИСО 4046, пункт 6.86).

Вместо папиросной бумаги могут быть использованы аналогичные материалы, если будет подтверждено, что они также подходят для данных целей.

Примечание - Папиросная бумага предназначена главным образом для защитной упаковки хрупких предметов и упаковки подарков.

5.4 Испытательная камера

Во время работы испытательная установка должна быть защищена от сквозняков. Защита от сквозняков может быть обеспечена камерой объемом не менее 0,5 мм3, в которой имеется возможность наблюдать за испытуемым образцом. Такой объем камеры необходим, для того чтобы уменьшение кислорода во время проведения испытания не оказало существенного влияния на его результат. Испытуемый образец располагают в камере так, чтобы от него до любой поверхности камеры было расстояние не менее 100 мм. После каждого испытания для безопасности камеру проветривают, чтобы удалить воздух, содержащий продукты горения. Рассеянный свет, падающий на испытуемый образец (не предназначенный для снятия показаний), не должен создавать освещенность, превышающую 20 лк, а в качестве фона используют темный материал. Для измерения освещенности люксметр устанавливают на место испытуемого образца и направляют на заднюю часть камеры. Если при этом люксметр показывает уровень освещенности менее 20 лк, то камеру считают достаточно затемненной.

6 Контроль испытательной установки

6.1 Контроль конца раскаленной проволоки

Перед проведением каждой серии испытаний необходимо проверять конец раскаленной проволоки, измеряя размер A, указанный на рисунке 1 (см. выносной элемент Z). Значение данного размера сравнивают со значениями, полученными при последующих испытаниях, и при уменьшении его до 90 % от изначального раскаленную проволоку заменяют.

После окончания каждого испытания необходимо очищать конец раскаленной проволоки от остатков материала предыдущих испытаний, например с помощью проволочной щетки. После этого конец раскаленной проволоки внимательно осматривают на предмет наличия любых трещин.

6.2 Контроль системы измерения температуры

6.2.1 Необходимо регулярно выполнять проверку правильности функционирования и калибровку системы измерения температуры, описанной в 5.2.

6.2.2 Одноточечная проверка температуры раскаленной проволоки может быть проведена с использованием фольги из серебра со степенью чистоты не менее 99,8 %, площадью примерно 2 мм2 и толщиной 0,06 мм, которую помещают на верхнюю поверхность конца раскаленной проволоки. Раскаленную проволоку нагревают соответствующим образом, медленно увеличивая степень нагрева, и в тот момент, когда фольга начнет плавиться, термометр должен показывать температуру (960 ± 15) °С. Сразу же после проверки, пока раскаленная петля остается горячей, ее очищают от всех следов серебра, чтобы снизить вероятность вплавления. В спорных случаях используют данный метод.

7 Предварительная подготовка

Перед проведением испытаний деревянную доску и папиросную бумагу выдерживают в течение 24 ч при температуре окружающей среды от 15 °С до 35 °С и относительной влажности от 45 % до 75 %.

8 Общая процедура испытания

Для охраны здоровья персонала, проводящего испытания, предпринимают меры:

- от рисков взрыва, ожогов или огня;

- от риска поражения электрическим током;

- от вдыхания дыма и/или вырабатываемых токсических веществ;

- от токсических остатков.

8.1 Испытуемый образец устанавливают или закрепляют так, чтобы:

a) тепловые потери от опорных или крепежных деталей были незначительными (см. рисунок 4);

b) плоская часть поверхности находилась в вертикальном положении;

c) конец раскаленной проволоки прикладывался к центру плоской части поверхности.

Примечания

1 Опора данной конструкции предназначена для того, чтобы тепловые потери были незначительны.

2 Размеры и допуски не указаны, так как данный рисунок является примером.

Рисунок 4 - Пример опоры для испытуемого образца (см. рисунки 3а и 3b)

8.2 Раскаленную проволоку нагревают до установленной температуры, которую измеряют с помощью калиброванной системы измерения температуры. До введения в соприкосновение конца раскаленной проволоки с испытуемым образцом необходимо убедиться, что:

a) установленная температура остается постоянной в пределах ± 5°С в течение не менее 60 с;

b) тепловое излучение не воздействует на испытуемый образец в течение этого времени, что обеспечивается сохранением достаточной удаленности (не менее 5,0 см) или соответствующим экраном;

c) никакие дальнейшие регулирования напряжения или тока, обеспечивающего нагрев, не будут проводиться до тех пор, пока не закончится испытание.

8.3 Затем конец раскаленной проволоки медленно вводят в соприкосновение с испытуемым образцом на (30 ± 1) с. Скорость приближения и удаления примерно от 10 до 25 мм/с считают достаточной. Однако в момент соприкосновения скорость приближения снижают до значений, близких к нулю, чтобы избежать силы удара, превышающей (1,0 ± 0,2) Н. В тех случаях, когда материал, расплавляясь, удаляется от раскаленной проволоки, раскаленную проволоку не пытаются удержать в соприкосновении с испытуемым образцом. После окончания времени приложения раскаленную проволоку и испытуемый образец медленно разъединяют, избегая любого дальнейшего нагрева испытуемого образца и любых перемещений воздуха, которые могут повлиять на результаты испытаний. Проникновение конца раскаленной проволоки внутрь испытуемого образца или его перемещение насквозь образца должно быть ограничено расстоянием (7,0 ± 0,5) мм.

Приложение А

(справочное)

Производители оборудования для испытания раскаленной проволокой

Новейший перечень изготовителей и поставщиков оборудования для испытания раскаленной проволокой представлен секретариатом 89-го технического комитета МЭК и комитетом испытательных лабораторий международного электротехнического комитета по испытаниям электрооборудования на соответствие стандартам безопасности (МЭКСЭ-КИЛ). Координаты обоих источников можно найти в справочнике МЭК или на веб-сайте МЭК по адресу: http://www.iec.ch

Приложение ДА

(справочное)

Таблица ДА.1

|

Обозначение

ссылочного |

Степень |

Обозначение

и наименование соответствующего |

|

МЭК 60584-1:1995 |

- |

* |

|

МЭК 60584-2:1982 |

- |

* |

|

МЭК 60695-2-11 |

IDT |

ГОСТ Р МЭК 60695-2-11-2010 «Испытания на пожароопасность. Часть 2-11. Основные методы испытаний раскаленной проволокой. Испытание раскаленной проволокой на воспламеняемость конечной продукции» |

|

МЭК 60695-2-12 |

- |

* |

|

МЭК 60695-2-13 |

- |

* |

|

ИСО 4046:1978 |

- |

* |

|

ИСО/МЭК 13943:2000 |

- |

* |

|

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод находится в Федеральном информационном фонде технических регламентов и стандартов. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичные стандарты. |

||

Ключевые слова: воспламенение, испытательная камера, испытательная установка, испытательная цепь, пламя, пожароопасность, раскаленная проволока, система измерения температуры, специальный слой, температура для испытания и температура раскаленной проволоки, термопара