|

ФЕДЕРАЛЬНОЕ

АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

НЕФТЕПРОДУКТЫ

Методы

определения температуры вспышки

в аппарате Пенски-Мартенса с закрытым тиглем

|

|

Москва |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1. ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием «Всероссийский научно-исследовательский центр стандартизации, информации и сертификации сырья, материалов и веществ» (ФГУП «ВНИЦСМВ») на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2. ВНЕСЕН Управлением технического регулирования и стандартизации Федерального агентства по техническому регулированию и метрологии

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2010 г. № 1115-ст

4. Настоящий стандарт идентичен стандарту АСТМ Д 93-08 «Стандартные методы определения температуры вспышки в аппарате Пенски-Мартенса с закрытым тиглем» (ASTM D 93-08 «Standard test methods for flash point by Pensky-Martens closed cup tester»).

Наименование настоящего стандарта изменено относительно наименования указанного стандарта АСТМ для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных стандартов соответствующие им национальные стандарты Российской Федерации и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5. ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

Введение

Настоящий метод определения температуры вспышки1) является динамическим методом испытаний, который зависит от заданных скоростей нагревания, способных повлиять на точность (прецизионность) метода. Скорость нагревания не во всех случаях обеспечивает точность, приведенную в настоящем стандарте, из-за низкой теплопроводности некоторых материалов.

___________

1) Настоящий метод испытаний находится под юрисдикцией комитета АСТМ Д02 по нефтепродуктам и смазочным маслам и под контролем подкомитета Д02.08 по летучести.

Настоящий стандарт АСТМ утвержден 15 октября 2008 г., опубликован в ноябре 2008 г., первоначально утвержден в 1921 г. Последний предыдущий стандарт утвержден в 2007 г. как АСТМ Д93-07; соответствует IP 34/99.

Значения температуры вспышки зависят от конструкции аппаратуры, условий работы используемой аппаратуры и применяемого метода испытаний. Поэтому температура вспышки, определяемая по настоящему стандарту, не совпадает с результатами, получаемыми с использованием других методов определения или на другой испытательной аппаратуре, отличающейся от приведенной в настоящем стандарте.

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

НЕФТЕПРОДУКТЫ Методы определения температуры вспышки в аппарате Пенски-Мартенса с закрытым тиглем Petroleum products. Methods for determination of flash point in Pensky-Martens closed cup tester |

Дата введения - 2012-07-01

1. Область применения

1.1. Настоящий стандарт устанавливает методы (A и B) определения температуры вспышки нефтепродуктов в диапазоне температур от 40 °C до 360 °C с использованием ручного или автоматического аппаратов Пенски-Мартенса.

Примечание - Определение температуры вспышки возможно до температуры 250 °C, т.к. свыше этой температуры невозможно установить прецезионность. Для остаточных топлив с температурой вспышки свыше 100 °C прецизионность установить невозможно.

1.2. Метод A распространяется на дистиллятные топлива (дизельное топливо, керосин, печное топливо, топливо для газовых турбин), свежие смазочные масла и другие однородные нефтяные жидкости, не входящие в область применения метода B.

1.3. Метод B распространяется на остаточные жидкие топлива, жидкие битумы, отработанные смазочные масла, смеси жидких и твердых нефтепродуктов, нефтяные жидкости, имеющие при испытании склонность к образованию поверхностной пленки или имеющие кинематическую вязкость, при которой происходит неравномерное нагревание при перемешивании и нагревании по методу А.

1.4. Методы применяют для определения загрязнения нелетучих или невоспламеняющихся веществ летучими и воспламеняющимися веществами.

1.5. Значения в единицах СИ рассматриваются как стандартные. Значения в круглых скобках приведены для информации.

Примечание - В течение долгого времени существует общая практика применения стандартов для определения температуры вспышки при альтернативном использовании термометров для измерения температуры со шкалами в градусах Цельсия (°C) и Фаренгейта (°F). Хотя шкалы имеют близкую цену деления, они не являются эквивалентными. Поскольку используемый в настоящих методах термометр со шкалой в градусах Фаренгейта имеет цену деления 5 °F, невозможно получить показания, равные 2 °C, эквивалентные цене деления 3,6 °F. Для термометров с различными шкалами, используемых при проведении испытаний по настоящим методам, необходимо использовать разные значения цены деления. В настоящем стандарте допускается для перевода температуры в эквивалентную указывать ее в круглых скобках в соответствии с единицами СИ, например: 370 °C (698 °F). Если температура должна быть представлена в единицах по альтернативной шкале, ее указывают после слова «или», например: 2 °C или 5 °F.

1.6. В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности. Пользователь настоящего стандарта несет ответственность за установление соответствующих правил по безопасности и охране здоровья персонала, а также определяет целесообразность применения законодательных ограничений перед его использованием. Специальные указания по технике безопасности приведены в 6.4, 7.1, 9.3, 9.4, 11.1.2, 11.1.4, 11.1.8, 11.2.2 и 12.1.2.

2. Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты2):

___________

2) По вопросу стандартов АСТМ следует посетить веб-сайт АСТМ www.astm.org или обратиться к службе АСТМ по работе с клиентами на service@astm.org.

Ежегодный сборник стандартов ASTM размещен на веб-сайте АСТМ Website standards Document Summary.

АСТМ Д 56 Метод определения температуры вспышки на аппарате с закрытым тиглем Тага (ASTM D 56, Test method for flash point by Tag closed cup tester)

АСТМ Д 4057 Руководство по ручному отбору проб нефти и нефтепродуктов (ASTM D 4057, Practice for manual sampling of petroleum and petroleum products)

АСТМ Д 4177 Руководство по автоматическому отбору проб нефти и нефтепродуктов (ASTM D 4177, Practice for automatic sampling of petroleum and petroleum products)

АСТМ Е 1 Технические условия АСТМ на стеклянные жидкостные термометры (ASTM E 1, Specification for ASTM liquid-in-glass thermometers)

АСТМ Е 300 Руководство по отбору проб промышленных химикатов (ASTM E 300, Practice for sampling industrial chemicals)

АСТМ Е 502 Метод выбора и использования стандартов АСТМ для определения температуры вспышки химикатов на аппаратах с закрытым тиглем (ASTM E 502, Test method for selection and use of ASTM standards for the determination of flash point of chemicals by closed cup methods)

Руководство ИСО 34 Системы качества при производстве стандартных образцов (ISO Guide 34, Quality systems guidelines for the production of reference materials)

Руководство ИСО 35 Сертификация стандартных образцов. Общие и статистические принципы (ISO Guide 35, Certification of reference material - General and statistical principles)

3. Термины и определения

3.1. В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 динамическое (dynamic): Состояние нефтепродуктов, при котором пары над испытуемым образцом и испытуемый образец не находятся в температурном равновесии в момент приложения источника зажигания.

3.1.1.1. Это главным образом связано с нагревом испытуемого образца при постоянной, предварительно заданной скорости, когда температура паров отстает от температуры испытуемого образца.

3.1.2 равновесие (equilibrium): Состояние нефтепродуктов, при котором пары над испытуемым образцом и испытуемый образец находятся при одинаковой температуре в момент приложения источника зажигания.

3.1.2.1. Такого состояния нельзя достичь на практике, поскольку температура не может равномерно распределяться во всем объеме испытуемого образца, а крышка и заслонка аппарата могут быть холоднее.

3.1.3 температура вспышки (flash point): Минимальная температура для нефтепродуктов, при которой применение источника зажигания приводит к воспламенению паров образца и распространению пламени по всей поверхности образца в установленных условиях испытания при давлении 101,3 кПа (760 мм рт. ст.).

4. Сущность метода

4.1. Нагревают испытательный латунный тигель установленных размеров, заполненный до метки внутри тигля испытуемым образцом, с плотно подогнанной крышкой установленных размеров, при этом образец перемешивают с заданной скоростью в соответствии с одним из методов - A или B. Через определенные интервалы времени направляют источник зажигания в отверстие крышки тигля при одновременном прерывании перемешивания до возникновения вспышки (11.1.8). Записывают температуру вспышки в соответствии с определением по 3.1.3.

5. Значение и применение

5.1. Температура вспышки характеризует способность испытуемого образца образовывать с воздухом воспламеняющуюся смесь в контролируемых лабораторных условиях. Она является одним из показателей, по которому оценивают общую пожароопасность материала.

5.2. Температуру вспышки используют при решении вопросов транспортирования и безопасности, а также определения класса воспламеняемости и горючести материалов. Для точного определения класса материала необходимо использовать специальные нормы.

5.3. Методы испытаний используют для измерения и описания свойств материалов, продуктов или их смесей при нагревании и зажигании в контролируемых лабораторных условиях и не применяют для описания или оценки пожароопасности и риска возгорания материалов, продуктов или их смесей в реальных условиях возгорания. Однако результаты испытаний по настоящему стандарту можно использовать как элемент оценки пожароопасности в конкретном случае.

5.4. Настоящие методы испытания предусматривают определение температуры вспышки до 370 °C (698 °F) только в закрытом тигле.

6. Аппаратура

6.1. Аппарат Пенски-Мартенса с закрытым тиглем (ручной)

Аппарат состоит из испытательного тигля, испытательной крышки с заслонкой, устройства для перемешивания, источника нагревания, источника зажигания, воздушной бани и верхней плиты, подробное описание которых приведено в приложении A1. Ручной аппарат в сборе, испытательный тигель, крышка испытательного тигля и тигель в сборе соответствующих размеров приведены на рисунках А1.1 - А1.4.

6.2. Аппарат Пенски-Мартенса с закрытым тиглем (автоматический)

Аппарат позволяет проводить испытания в соответствии с разделами 11 (метод A) и 12 (метод B). Аппарат состоит из испытательного тигля, испытательной крышки с заслонкой, устройства для перемешивания, источника нагревания и источника зажигания, подробно описанных в приложении A1.

6.3. Устройство измерения температуры

Для измерения температуры применяют термометры диапазоном измерения, указанным в таблице 1, соответствующие требованиям АСТМ Е 1 или приложения A3, или электронное устройство для измерения температуры - термометр сопротивления или термопару. Устройство должно показывать такие же значения температуры, как ртутные термометры.

Таблица 1

|

Номер термометра по |

||

|

ASTM Е 1 |

IP 309 |

|

|

От -5 °C до +110 °C (от 20 °F до 230 °F) |

9С (9F) |

15С |

|

От +10 °C до +200 °C (от 50 °F до 392 °F) |

88С (88F) |

101С |

|

От +90 °C до +370 °C (от 200 °F до 700 °F) |

10C (10F) |

16С |

В качестве источника зажигания используют пламя природного или сжиженного газа и электрическую зажигалку (разогретую проволоку). Устройство газовой горелки, приведенное на рисунке А1.4 (приложение A1), требует применения контрольной горелки по А1.1.2.4. Электрическую зажигалку, состоящую из разогреваемой проволоки, устанавливают в нагреваемой части зажигающего устройства в отверстие испытательной крышки так же, как в газовой горелке.

Предупреждение - Давление газа, подаваемого в аппарат, не должно превышать 3 кПа (12 дюймов вод. ст.).

6.5. Барометр, обеспечивающий точность измерения ± 0,5 кПа.

Примечание - Барометрическое давление, используемое при вычислениях, является атмосферным давлением в лаборатории во время проведения испытаний. Многие анероидные барометры, используемые на метеостанциях и в аэропортах, предварительно скорректированы так, чтобы показывать давление на уровне моря, не могут обеспечить требуемую точность измерения при испытаниях по настоящему стандарту.

7. Реактивы и материалы

В качестве растворителя применяют толуол и ацетон, позволяющие очистить испытательный тигель от образца, высушить тигель и крышку.

Предупреждение - Толуол, ацетон, а также многие другие растворители - воспламеняющиеся жидкости и опасны для здоровья. Обращаться с растворителями и отходами следует в соответствии с требованиями инструкций.

8. Отбор проб

8.1. Отбор проб - в соответствии с АСТМ Д 4057, АСТМ Д 4177 или АСТМ Е 300.

8.3. Последовательно испытуемые образцы можно отобрать из одного и того же контейнера. Повторные испытания показали, что результаты находятся в пределах прецизионности метода при отборе второго образца из контейнера, заполненного не менее чем на 50 %. Результаты определения температуры вспышки могут измениться, если объем пробы менее 50 % вместимости контейнера.

8.4. Завышенные значения температур вспышки могут быть получены, если не приняты меры, позволяющие избежать потерь летучих веществ. Контейнер не открывают без необходимости, чтобы избежать потерь летучих веществ или возможного попадания влаги или и того и другого. Пробы хранят при температуре ниже 35 °C или 95 °F. Контейнеры, в которых пробы поступают на хранение, должны быть плотно закрыты крышкой с внутренним уплотнением. Пробу для испытаний не отбирают до тех пор, пока ее температура не станет ниже ожидаемой температуры вспышки менее чем на 18 °C или 32 °F.

8.5. Пробы хранят в газонепроницаемых контейнерах, так как летучие вещества могут диффундировать через стенки. Испытания проб, взятых из негерметичных контейнеров, не позволяют получить достоверные результаты.

8.6. Пробы из очень вязких материалов нагревают в течение 30 мин в контейнерах со слегка приоткрытой крышкой, чтобы избежать создания опасного давления при минимальной температуре, соответствующей температуре расплавления твердых веществ, но не превышающей температуру, которая на 28 °C или 50 °F ниже ожидаемой температуры вспышки. Если проба не полностью разжижена, увеличивают время нагревания еще на 30 мин. Перед вводом в тигель пробу осторожно взбалтывают для обеспечения полного перемешивания, вращая контейнер в горизонтальной плоскости. Пробу нельзя нагревать и переносить в тигель, пока ее температура более чем на 18 °C или 32 °F ниже ожидаемой температуры вспышки. При нагревании пробы выше этой температуры ее охлаждают до температуры ниже ожидаемой температуры вспышки на 18 °C или 32 °F.

Примечания

1. Если контейнер с пробой негерметичный, летучие вещества во время нагревания могут испаряться.

2. Некоторые вязкие пробы могут не полностью расплавиться даже после длительного нагревания. Необходимо соблюдать осторожность, чтобы избежать нежелательной потери летучих веществ при повышении температуры нагревания, а также при нагревании пробы до температуры, близкой к температуре вспышки.

Примечание - Если предполагается, что проба содержит летучие загрязнения, необходимо исключить обработку по 8.6 и 8.7.

9. Подготовка аппаратуры

9.1. Устанавливают ручной или автоматический аппарат на ровной устойчивой поверхности, например на столе.

9.2. Испытание проводят в помещении без сквозняков или в отдельной камере. Результаты испытаний, проведенных в вытяжном шкафу или помещении с работающей вытяжкой, считают недостоверными.

Примечания

1. Для защиты аппарата от сквозняков, приводящих к выдуванию паров над испытательным тиглем, рекомендуется применять открытый спереди экран, размеры которого примерно составляют: длина - 460 мм (18 дюймов) и высота - 610 мм (24 дюйма) или других подходящих размеров.

2. Для некоторых проб, пары и продукты пиролиза которых являются вредными, допускается для исключения сквозняка помещать аппарат вместе с экраном в вытяжной шкаф, в котором вентиляция осуществляется таким образом, чтобы в момент применения источника зажигания можно было удалять пары, не вызывая движения воздуха над испытательным тиглем.

Предупреждение - Давление газа не должно превышать 3 кПа (12 дюймов вод. ст.).

Предупреждение - Толуол, ацетон и другие растворители - воспламеняющиеся жидкости и опасны для здоровья. Обращение с растворителями и отходами - в соответствии с правилами безопасности.

10. Проверка аппаратуры

10.1. При использовании автоматической системы определения температуры вспышки ее регулируют в соответствии с инструкцией изготовителя.

10.2. Проверяют устройство для измерения температуры на соответствие требованиям 6.3.

10.3. Проверяют характеристики ручного или автоматического аппарата не менее одного раза в год, определяя температуру вспышки сертифицированных стандартных образцов (CRM), приведенных в приложении A4, которая предпочтительно должна быть близка к ожидаемой температуре вспышки испытуемой пробы. Образец испытывают по методу A настоящего стандарта; наблюдаемая температура вспышки, получаемая по 11.1.8 или 11.2.2, должна быть пересчитана на барометрическое давление (раздел 13). Получаемое значение температуры вспышки должно быть в пределах значений, указанных в таблице А4.1 для установленных CRM, либо в пределах, вычисленных для CRM, не указанных в перечне (см. приложение A4).

10.4. После проверки характеристик аппарата определяют температуру вспышки вторичных рабочих стандартных образцов (SWS), согласуя результаты с допустимыми пределами. Вторичные рабочие стандартные образцы могут быть в дальнейшем использованы для более частого контроля работы аппарата (см. приложение A4).

10.5. Если полученное значение температуры вспышки находится вне пределов, установленных в 10.3 или 10.4, проверяют условия и работу аппарата в соответствии с приложением A1, в особенности касающиеся герметичности крышки (А1.1.2.2), действия экрана, положения источника зажигания (А1.1.2.3), угла и расположения устройства для измерения температуры (А1.1.2.4). После любой настройки повторяют испытание по 10.3, используя новый образец для испытания, уделяя особое внимание подробностям процедуры, описанным в настоящем стандарте.

11. Проведение испытаний - метод А

11.1.1. Контейнер с пробой должен быть заполнен до объема, удовлетворяющего требованиям 8.2. Испытательный тигель заполняют образцом до метки, находящейся внутри испытательного тигля. Температура испытательного тигля и образца должна быть на 18 °C или 32 °F ниже ожидаемой температуры вспышки. Избыток пробы удаляют шприцем или аналогичным устройством для отбора жидкости. Закрывают испытательный тигель крышкой, затем устанавливают собранный тигель в аппарат и закрепляют, используя фиксирующее устройство. Устанавливают в держатель устройство для измерения температуры до достижения рабочей температуры.

Предупреждение - Давление газа не должно превышать 3 кПа (12 дюймов вод. ст.).

Предупреждение - Необходимо соблюдать осторожность при использовании газового пламени. Если пламя погасло, а пары в испытательном тигле не воспламенились, газ для испытательного пламени, поступающий затем в паровое пространство, может влиять на результаты испытаний.

Предупреждение - Оператор должен пройти обучение и соблюдать соответствующие меры осторожности при поднесении источника зажигания, поскольку испытательные образцы, содержащие материалы с низкой температурой вспышки, могут вызвать очень сильную вспышку в момент первоначального приложения источника зажигания.

Предупреждение - Оператор должен быть подготовлен и соблюдать соответствующие меры осторожности при приведении испытаний по настоящему стандарту. Температура 370 °C (698 °F), достигаемая при проведении испытаний, считается опасной.

11.1.3. Нагревание проводят с такой скоростью, чтобы температура по показаниям устройства для измерения температуры увеличивалась на 5 °C - 6 °C в минуту (9 °F - 11 °F в минуту).

Предупреждение - Необходимо уделять большое внимание всем деталям, связанным с источником зажигания, размерам испытательного пламени или интенсивности нагревания электрической зажигалки, скорости повышения температуры и скорости погружения источника зажигания в паровую фазу испытуемого образца, все это важно для получения достоверных результатов испытания.

11.1.5. Применение источника зажигания

11.1.5.1. Если ожидаемая температура вспышки испытуемого образца 110 °C или 230 °F или ниже, источник зажигания впервые прикладывают, когда температура испытуемого образца на (23 ± 5) °C или (41 ± 9) °F ниже ожидаемой температуры вспышки, а затем при каждом повышении температуры на 1 °C или 2 °F. Прекращают перемешивание испытуемого образца и опускают источник зажигания с помощью рабочего механизма через отверстие в испытательной крышке, которое контролируется заслонкой таким образом, чтобы источник зажигания опускался в паровое пространство испытательного тигля за 0,5 с, удерживался в нижнем положении в течение 1 с, а затем быстро возвращался в верхнее положение.

11.1.5.2. Если ожидаемая температура вспышки испытуемого образца выше 110 °C или 230 °F, впервые применяют источник зажигания так, как описано в 11.1.5.1, при повышении температуры на 2 °C или 5 °F, начиная с температуры на (23 ± 5) °C или (41 ± 9) °F ниже ожидаемой температуры вспышки.

11.1.6. При определении в испытуемых материалах летучих веществ нет необходимости жестко придерживаться температурных пределов применения источника зажигания, указанных в 11.1.5.

11.1.7. Если для испытуемого материала ожидаемая температура вспышки не известна, температуру испытуемого материала и испытательного оборудования доводят до (15 ± 5) °C или (60 ± 10) °F. Если известно, что образец при данной температуре очень вязкий, его нагревают до начальной температуры, как указано в 8.6. Используют источник зажигания, как описано в 11.1.5.1, начиная с температуры, превышающей начальную на 5 °C или 10 °F.

Примечание - Результаты определения температуры вспышки при неизвестной ожидаемой температуре вспышки рассматривают как предварительные. Это значение может быть использовано как ожидаемая температура вспышки при испытании нового образца при стандартном проведении испытания.

Предупреждение - Для определенных смесей, содержащих галогенированные углеводороды, такие как хлористый метилен или трихлорэтилен, не наблюдается устойчивая вспышка по указанному описанию. Вместо этого происходит значительное расширение испытательного пламени (без галоэффекта, ореола) и меняется окрашивание испытательного пламени от голубого до желто-оранжевого. Продолжение нагревания и проведение испытания таких образцов при температуре выше температуры окружающей среды может привести к сильному возгоранию паров за пределами испытательного тигля и может быть потенциально опасным. Более подробная информация приведена в приложениях X1 и X2.

11.1.9. Если в качестве источника зажигания используют испытательное пламя, применение испытательного пламени может вызвать голубой ореол или распространение пламени до появления фактической температуры вспышки. Такой результат не является вспышкой и его не учитывают.

11.1.10. Если температуру вспышки наблюдают при первом применении источника зажигания, испытание прерывают, результат не учитывают, испытание повторяют с новым образцом. Первое применение источника зажигания на новом образце начинают с температуры на (23 ± 5) °C или (41 ± 9) °F ниже температуры, при которой наблюдалась вспышка при первом применении источника зажигания.

11.1.11. Если температура вспышки определена при температуре более чем на 28 °C (50 °F) выше температуры первого применения источника зажигания или если температура вспышки определена при температуре, которая менее чем на 18 °C (32 °F) выше температуры первого применения источника зажигания, результат рассматривают как приблизительный и испытание повторяют на новом образце. Рассматривают это значение как приблизительное для ожидаемой температуры вспышки следующего испытания. Первое применение источника зажигания с новым образцом должно быть при температуре на (23 ± 5) °C или (41 ± 9) °F ниже температуры, при которой был установлен приблизительный результат.

11.1.12. После испытания аппаратуру охлаждают до безопасной температуры, которая должна быть ниже 55 °C или 130 °F, удаляют крышку испытательного тигля и очищают аппаратуру в соответствии с рекомендациями изготовителя.

Примечание - Следует осторожно очищать и устанавливать крышку, чтобы не повредить и не сместить систему определения вспышки или устройство для измерения температуры. Необходимо выполнять инструкции изготовителя по обслуживанию аппарата.

11.2. Автоматический аппарат

11.2.1. Автоматический аппарат должен обеспечивать проведение испытания по 11.1, включая контроль скорости нагревания, перемешивания испытуемого образца, применения источника (устройства) зажигания, определения температуры вспышки и регистрацию значения температуры вспышки.

11.2.2. Устанавливают автоматический аппарат в соответствии с инструкциями изготовителя. Аппарат должен выполнять процедуры в соответствии с 11.1.3 - 11.1.8.

Предупреждение - В соответствии с правилами техники безопасности использования автоматического аппарата строго указано, что для ожидаемой температуры вспышки выше 130 °C необходимо опускать источника зажигания каждые 10 °C в течение всего испытания, пока температура образца не станет на 28 °C ниже ожидаемой температуры вспышки, а затем необходимо следовать ранее описанной процедуре с опусканием источника зажигания. Такая практика предусмотрена для уменьшения вероятности возникновения пламени и незначительно влияет на результаты. Исследования3) показали, что эта практика опускания источника зажигания не оказывает значительного влияния на повторяемость метода испытаний.

___________

Подтверждающие данные зарегистрированы в ASTM International Headquarters и могут быть получены по запросу в Research Report RR: D02-1652.

12. Проведение испытаний - метод В

12.1.1. Контейнер с пробой должен быть заполнен до объема, удовлетворяющего требованиям 8.2. Испытательный тигель заполняют образцом до метки, находящейся внутри испытательного тигля. Температура испытательного тигля и образца должна быть не менее чем на 18 °C или 32 °F ниже ожидаемой температуры вспышки. Избыток пробы удаляют шприцем или аналогичным устройством для отбора жидкости. Закрывают испытательный тигель крышкой, затем устанавливают собранный тигель в аппарат и закрепляют, используя фиксирующее устройство. Устанавливают в держатель устройство для измерения температуры до достижения рабочей температуры.

Предупреждение - Давление газа не должно превышать 3 кПа (12 дюймов вод. ст.).

Предупреждение - Необходимо соблюдать осторожность при использовании газового пламени. Если пламя погасло, а пары в испытательном тигле не воспламенились, газ для испытательного пламени, поступающий затем в паровое пространство, может влиять на результаты испытаний.

Предупреждение - Оператор должен пройти обучение и соблюдать соответствующие меры осторожности при поднесении источника зажигания, поскольку испытательные образцы, содержащие материалы с низкой температурой вспышки, могут вызвать очень сильную вспышку в момент первоначального приложения источника зажигания.

Предупреждение - Оператор должен быть подготовлен и должен соблюдать соответствующие меры осторожности при приведении испытаний по настоящему стандарту. Температура 370 °C (698 °F), достигаемая при проведении испытаний, считается опасной.

12.1.4. Нагревание проводят с такой скоростью, чтобы температура по показаниям устройства для измерения температуры увеличивалась на 1,0 °C - 1,6 °C в минуту или 2 °F - 3 °F в минуту.

12.1.5. Проводят испытания, как указано в разделе 11, за исключением требований, касающихся скорости перемешивания и нагревания.

12.2. Автоматический аппарат

12.2.1. Автоматический аппарат способен проводить испытание, как описано в 12.1, включая контроль скорости нагревания, перемешивание испытуемого образца, применение источника зажигания, определение температуры вспышки и регистрацию температуры вспышки.

12.2.2. Устанавливают автоматический аппарат в соответствии с инструкциями изготовителя. Аппарат должен выполнять все этапы испытания в соответствии с 12.1.3 - 12.1.5.

13. Обработка результатов для методов А и В

13.1. Регистрируют барометрическое давление окружающей среды во время испытания (см. примечание к 6.5). Если давление отличается от 101,3 кПа (760 мм рт. ст.), корректируют температуру вспышки в соответствии с формулами:

Температура вспышки с поправкой = С + 0,25 (101,3 - K); (1)

Температура вспышки с поправкой = F + 0,06 (760 - P); (2)

Температура вспышки с поправкой = С + 0,033 (760 - P), (3)

где С - наблюдаемая температура вспышки, °C;

F - наблюдаемая температура вспышки, °F;

K - барометрическое давление окружающей среды, кПа;

P - барометрическое давление окружающей среды, мм рт. ст.

13.2. После корректировки на барометрическое давление округляют температуру вспышки до ближайшего значения 0,5 °C (1 °F) и регистрируют значение.

14. Отчет для методов А и В

14.1. Отчет должен содержать скорректированное значение температуры вспышки испытуемого образца как результат проведения испытания по методу A или B в аппарате Пенски-Мартенса с закрытым тиглем.

15. Прецизионность и отклонение - метод A

15.1. Прецизионность (точность) метода A, определенная статистической оценкой результатов межлабораторных испытаний, следующая:

15.1.1. Повторяемость (сходимость) r

Расхождение результатов последовательных испытаний, полученных одним и тем же оператором с использованием одной и той же аппаратуры при постоянных рабочих условиях на идентичном исследуемом материале в течение длительного времени при нормальном и правильном применении метода, может превышать следующие значения только в одном случае из двадцати, r вычисляют по формуле

r = А · Х, (4)

где A = 0,029;

X - средний результат испытания, °C.

15.1.2. Воспроизводимость R

Расхождение между двумя единичными и независимыми результатами испытаний, полученными разными операторами, работающими в разных лабораториях, на идентичном исследуемом материале в течение длительного времени при нормальном и правильном применении метода, может превышать следующие значения только в одном случае из двадцати. R вычисляют по формуле

R = В · X, (5)

где В = 0,071;

X - средний результат испытания, °C.

15.1.3. Отклонение

Поскольку не существует соответствующий стандартный образец, пригодный для определения отклонения по настоящему методу, отклонение не было определено.

15.1.4. Относительное отклонение

Статистическая оценка данных не позволила определить какой-нибудь значимой разницы для дисперсий воспроизводимости результатов определения температуры вспышки испытанных образцов с использованием ручной и автоматической аппаратуры Пенски-Мартенса. Оценка данных не выявила значительного расхождения между средними значениями температуры вспышки, определяемыми с использованием ручного и автоматического аппаратов Пенски-Мартенса для испытанных проб, за исключением регенерированного масла и жидкого топлива, при испытании которых обнаруживают некоторые отклонения. При арбитражных испытаниях используют ручную аппаратуру.

Примечание - Данные по прецизионности получены только на чистых жидкостях. Следует обращаться к исследовательским отчетам4) по информации об относительном отклонении и типах образцов. По относительному отклонению проводятся дополнительные исследования.

15.1.5. Данные по прецизионности получены по программе совместных испытаний АСТМ 1991 г., использующей 5 образцов топлива и смазочных масел (12 лабораторий проводили испытания с использованием ручной аппаратуры и 21 лаборатория - автоматической аппаратуры), в 1994 г. по совместной с IP программе испытаний были использованы 12 образцов топлива и 4 чистых химиката (26 лабораторий участвовали в испытаниях с использованием ручной и автоматической аппаратуры). В аппаратах в качестве источника зажигания использована или газовая испытательная горелка, или электрическое сопротивление (нагретая проволока). Информация о типах образцов и средних значениях температуры вспышки содержится в исследовательском отчете4).

____________

4) Дополнительные данные (результаты по программе межлабораторных совместных испытаний 1991 г.) были зарегистрированы в ASTM International Headquarters и могут быть получены по запросу Research Report RR: S15-1008.

16. Прецизионность и отклонение - метод B

16.1. Прецизионность (точность) метода B, определенная статистической оценкой результатов межлабораторных испытаний, следующая:

16.1.1. Повторяемость (сходимость) r

Расхождение результатов последовательных испытаний, полученных одним и тем же оператором с использованием одной и той же аппаратуры при постоянных рабочих условиях на идентичном исследуемом материале в течение длительного времени при нормальном и правильном использовании метода, может превышать следующие значения только в одном случае из двадцати:

остаточное жидкое топливо - 2 °C;

другие продукты - 5 °C.

16.1.2. Воспроизводимость R

Расхождение между двумя единичными и независимыми результатами испытаний, полученными разными операторами, работающими в разных лабораториях, на идентичном исследуемом материале в течение длительного времени при нормальном и правильном использовании метода, может превышать следующие значения только в одном случае из двадцати:

остаточное жидкое топливо - 6 °C;

другие продукты - 10 °C.

Примечание - Прецизионность получена по результатам межлабораторных испытаний, проведенных с помощью измерительного устройства со шкалой в градусах Цельсия.

16.1.3. Отклонение

Поскольку не существует стандартного образца, пригодного для определения отклонения по настоящему методу, отклонение не было определено.

16.1.4. Данные по прецизионности для остаточных жидких топлив были получены по программе совместных испытаний в 1996 г. под руководством IP на 12 образцах остаточного топлива в 40 лабораториях с использованием как ручной, так и автоматической аппаратуры. Информация о типах проб и средних значениях температуры вспышки содержится в исследовательском отчете.

16.1.5. Отсутствует информация о прецизионности для других типов образцов по методу B в соответствии с RR:D02-1007.

Примечание - По межлабораторной программе в 1991 г. испытания по методу B не проводили.

Приложения А

(обязательные)

А1. Требования к аппаратуре

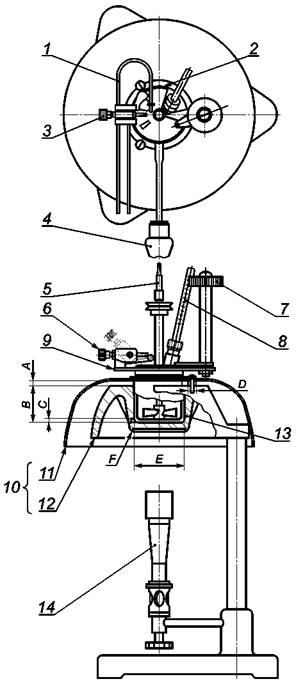

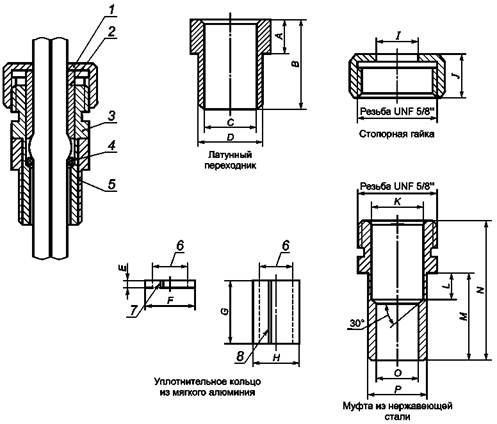

А1.1. Типичная сборка аппарата, нагреваемого газом, приведена на рисунке А1.1. В аппарат должны входить следующие детали: испытательный тигель, кожух и печь, удовлетворяющие следующим требованиям (рисунок А1.1, таблица А1.1).

Примечание - Сборка крышки может быть расположена либо с правой, либо с левой стороны.

1 - запальник; 2 - заслонка; 3 - передняя часть; 4 - дополнительная ручка (не должна опрокидывать пустой тигель); 5 - гибкий вал двигателя мешалки (с дополнительным шкивом двигателя); 6 - зажигательное устройство; 7 - рукоятка, приводящая в движение заслонку; 8 - термометр; 9 - крышка; 10 - нагревательная камера; 11 - колпак; 12 - воздушная баня; 13 - тигель; 14 - нагреватель пламенного типа или типа электрического сопротивления (приведен нагреватель пламенного типа); A - зазор; D - прокладка; F - минимальная толщина металлической стенки воздушной бани, окружающей тигель

Таблица A1.1

|

Размеры |

||||

|

мм |

дюймы |

|||

|

не менее |

не более |

не менее |

не более |

|

|

А |

4,37 |

5,16 |

0,172 |

0,203 |

|

В |

41,94 |

42,06 |

1,651 |

1,656 |

|

С |

1,58 |

3,18 |

0,062 |

0,125 |

|

D |

- |

9,52 |

- |

0,375 |

|

Е |

57,23 |

57,86 |

2,253 |

2,278 |

|

F |

6,35 |

- |

0,25 |

- |

Рисунок А1.1 - Аппарат Пенски-Мартенса с закрытым тиглем

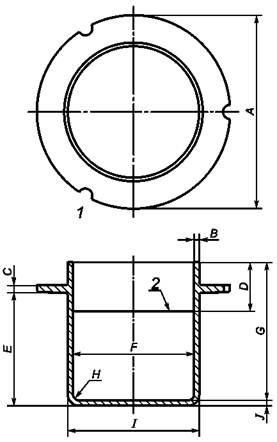

Тигель должен быть изготовлен из латуни или другого нержавеющего металла одинаковой теплопроводности. Размеры тигля должны соответствовать приведенным на рисунке А1.2. Фланцы должны быть снабжены приспособлениями для фиксирования тигля в печи. Рукоятка, устанавливаемая во фланец тигля, является необходимой принадлежностью. Рукоятка не должна быть слишком тяжелой, чтобы не опрокинуть пустой тигель.

1 - рукоятка (дополнительная); 2 - метка для заполнения

Таблица А1.2

|

Обозначение |

Размеры |

|||

|

мм |

дюймы |

|||

|

не менее |

не более |

не менее |

не более |

|

|

А |

79,0 |

79,8 |

3,11 |

3,14 |

|

В |

1,0 |

- |

0,04 |

- |

|

С |

2,8 |

3,6 |

0,11 |

0,14 |

|

D |

21,72 |

21,84 |

0,855 |

0,860 |

|

Е |

45,47 |

45,72 |

1,790 |

1,800 |

|

F |

50,72 |

50,85 |

1,997 |

2,002 |

|

G |

55,75 |

56,00 |

2,195 |

2,205 |

|

Н |

3,8 |

4,0 |

0,15 |

0,16 |

|

I |

53,90 |

54,02 |

2,122 |

2,127 |

|

J |

2,29 |

2,54 |

0,090 |

0,100 |

Рисунок A1.2 - Испытательный тигель

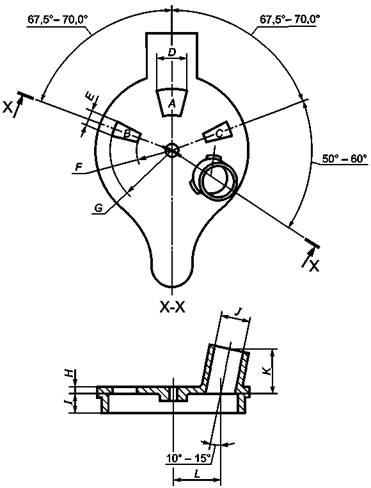

А1.1.2. Крышка-подставка

A1.1.2.1. Крышка-подставка, приведенная на рисунке А1.3, должна быть изготовлена из латуни (А1.1.1) и иметь обод, выступающий вниз почти до фланца тигля. Обод должен быть подогнан к наружной стороне тигля с зазором по диаметру не более 0,36 мм (0,014 дюйма). Крышка-подставка является устройством для размещения деталей или их фиксации, или и того и другого и обеспечивает плотное соединение с тиглем. Четыре отверстия в крышке-подставке - А, В, С и D показаны на рисунке А1.3. Верхний край тигля должен тесно контактировать с внутренней стороной крышки-подставки по всему периметру.

Таблица A1.3

|

Обозначение |

Размеры |

|||

|

мм |

дюймы |

|||

|

не менее |

не более |

не менее |

не более |

|

|

D |

12,7 |

13,5 |

0,50 |

0,53 |

|

Е |

4,8 |

5,6 |

0,19 |

0,22 |

|

F |

13,5 |

14,3 |

0,53 |

0,56 |

|

G |

23,8 |

24,6 |

0,94 |

0,97 |

|

Н |

1,2 |

2,0 |

0,05 |

0,08 |

|

1 |

7,9 |

- |

0,31 |

- |

|

J |

12,00 |

12,32 |

0,472 |

0,485 |

|

K |

16,38 |

17,00 |

0,645 |

0,669 |

|

L |

18,65 |

19,45 |

0,734 |

0,766 |

Рисунок A1.3 - Крышка-подставка

A1.1.2.2. Крышка-подставка должна быть снабжена латунной заслонкой (рисунки А1.1 и А1.4) толщиной примерно 2,4 мм (3/32 дюйма), перемещающейся в плоскости верхней поверхности крышки-подставки. Заслонка должна быть такой формы и смонтирована таким образом, чтобы иметь возможность вращаться в горизонтальной плоскости вокруг оси в центре крышки-подставки. Перемещение заслонки между двумя ограничителями происходит таким образом, чтобы в одном крайнем положении полностью перекрывать отверстия A, B и C в крышке-подставке, а в другом крайнем положении эти отверстия полностью открывать. Механизм действия заслонки должен быть пружинного типа и действовать так, чтобы в одном из неподвижных положений заслонки плотно перекрывать три отверстия. При переключении в другое крайнее положение три отверстия крышки полностью открываются, при этом наконечник трубки источника пламени должен быть полностью опущен.

А1.1.2.3. Зажигалка - устройство для зажигания пламени (рисунок А1.4), имеет наконечник с отверстием диаметром от 0,69 до 0,79 мм (от 0,027 до 0,031 дюйма). Наконечник должен быть изготовлен из нержавеющей стали или других подходящих материалов. Зажигалка должна быть снабжена исполнительным механизмом, который при открытой заслонке опускает наконечник так, чтобы центр его отверстия находился между верхней и нижней поверхностями крышки-подставки в точке, находящейся на радиусе, проходящем через центр самого большого отверстия A (рисунок А1.3). Можно использовать электрическую зажигалку, которая представляет собой электрическое сопротивление (нагретую проволоку), которое устанавливают в отверстие испытательной крышки таким же образом, как устройство с газовой зажигалкой.

A1.1.2.4. Контрольная горелка предназначена для автоматического повторного поджигания газовой горелки. Шарик диаметром 4 мм (5/32 дюйма) можно смонтировать на крышке тигля так, чтобы пламя газовой горелки можно было отрегулировать путем сравнения. Наконечник трубки контрольной горелки должен иметь такое же отверстие, как наконечник устройства газовой горелки, диаметром от 0,69 до 0,79 мм (от 0,027 до 0,031 дюйма).

A1.1.2.5. Устройство для перемешивания (мешалка)

Крышка-подставка должна быть снабжена устройством для перемешивания (рисунок А1.4), смонтированным в центре крышки-подставки и включающим две двухлопастные металлические крыльчатки. На рисунке А1.4 размеры нижней части перемешивающего устройства обозначены буквами L, М и N. Размер нижней крыльчатки в размахе - приблизительно 38 мм, каждая из двух лопастей имеет ширину 8 мм и угол наклона 45°. Верхняя крыльчатка обозначена буквами A, C и G и имеет в размахе 19 мм, каждая из двух лопастей имеет ширину 8 мм и угол наклона 45°. Обе крыльчатки установлены на валу мешалки таким образом, чтобы со стороны дна мешалки лопасти одного винта находились под углом 0° и 180°, в то время как лопасти другого винта были развернуты под углом 90° и 270°. Вал мешалки может быть соединен с двигателем гибким валом или соответствующим устройством со шкивом.

А1.1.2.6. Печь

Тигель нагревают с помощью соответствующего устройства печи, которое функционирует как воздушная баня. Печь должна состоять из воздушной бани и верхней тарелки, на которой размещен фланец тигля.

А1.1.2.7. Воздушная баня

Воздушная баня должна иметь цилиндрическую внутреннюю часть и соответствовать размерам, приведенным на рисунке А1.1. Металлический корпус воздушной бани нагревается пламенным или электрическим нагревателем (А1.1.2.8) или нагревателем типа электрическое сопротивление (А1.1.2.9). В любом случае воздушная баня должна быть пригодна для работы при температурах, не приводящих к ее деформации.

A1.1.2.8. Пламенный или электрический нагреватель

Если источником нагревания является пламенный или электрический нагреватель, он должен иметь такую конструкцию, чтобы температура дна и стенок воздушной бани была примерно одинаковой. Для того чтобы внутренняя поверхность воздушной бани имела равномерную температуру, ее толщина должна быть не менее 6,4 мм (1/4 дюйма).

А.1.1.2.9. Нагреватель типа электрического сопротивления

При использовании нагревателя типа электрического сопротивления он должен иметь такую конструкцию, чтобы внутренняя поверхность воздушной бани нагревалась равномерно. Толщина стенки и толщина дна воздушной бани должны быть не менее 6,6 мм (1/4 дюйма), за исключением случаев, когда нагревательные элементы распределены не менее чем на 80 % стенок и по всему дну воздушной бани. Нагреватель с таким распределением нагревательных элементов, расположенных на расстоянии не менее чем 4,0 мм (5/32 дюйма) от внутренней поверхности нагревающего устройства, может быть использован для воздушной бани с минимальной толщиной стенки 1,58 мм (1/16 дюйма).

А1.1.2.10. Верхняя тарелка

Верхняя тарелка должна быть металлической и установлена так, чтобы между ней и воздушной баней был воздушный зазор. Она может быть закреплена на воздушной бане с помощью трех болтов и распорных втулок. Втулки должны быть соответствующей толщины, чтобы обеспечить воздушный зазор 4,8 мм (3/16 дюйма), и диаметр их должен быть не более 9,5 мм (3/8 дюйма).

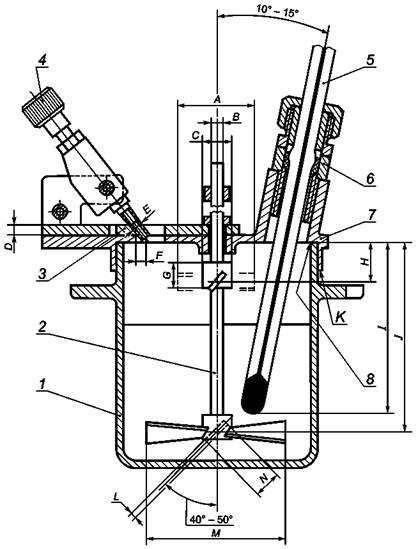

1 - испытательный тигель; 2 - мешалка; 3 - заслонка; 4 - устройство для поджигания испытуемого образца; 5 - термометр; 6 - держатель термометра; 7 - крышка-подставка; 8 - обод крышки; должен быть в контакте с внутренней стороной крышки по всему периметру; K - зазор

Таблица A1.4

|

Обозначение |

Размеры |

Обозначение |

Размеры |

||||||

|

мм |

дюймы |

мм |

дюймы |

||||||

|

не менее |

не более |

не менее |

не более |

не менее |

не более |

не менее |

не более |

||

|

А |

18,3 |

19,8 |

0,72 |

0,78 |

Н |

9,6 |

11,2 |

0,38 |

0,44 |

|

В |

2,38 |

3,18 |

0,094 |

0,125 |

IA) |

43,0 |

46,0 |

1,69 |

1,81 |

|

С |

7,6 |

8,4 |

0,30 |

0,33 |

J |

50,0 |

51,6 |

1,97 |

2,03 |

|

D |

2,0 |

2,8 |

0,08 |

0,11 |

K |

- |

0,36 |

- |

0,014 |

|

Е |

0,69 |

0,79 |

0,027 |

0,031 |

L |

1,22 |

2,06 |

0,048 |

0,08 |

|

F |

2,0 |

2,8 |

0,08 |

0,11 |

М |

31,8 |

44,4 |

1,25 |

1,75 |

|

G |

6,4 |

10,4 |

0,25 |

0,41 |

N |

7,6 |

8,4 |

0,30 |

0,33 |

|

А) Включает допустимую длину термометра, приведенную в АСТМ Е 1. |

|||||||||

Рисунок A1.4 - Испытательный тигель в сборе

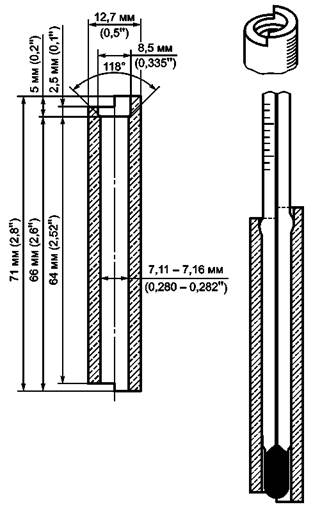

A2. Требования к термометрам и крепежным муфтам

A2.1. Термометр для измерения температуры вспышки с нижним диапазоном температур соответствует термометру для определения температуры вспышки в закрытом тигле Тага по АСТМ Д 56. При установке на аппарате Пенски-Мартенса такой термометр может быть дополнен держателем (рисунок А2.1) с переходником, предназначенным для установки во фланце большего диаметра. Различие размеров фланцев аппаратов не влияет на результаты испытания, но является источником беспокойства для изготовителей и поставщиков приборов, а также потребителей.

A2.2. Требования к размерам держателя термометра, переходника, муфты и уплотнительного кольца приведены на рисунке А2.1. Соблюдение этих требований не является обязательным, но желательно для потребителей и поставщиков аппарата Пенски-Мартенса.

1 - стопорная гайка; 2, 4 - уплотнительное кольцо; 3 - муфта; 5 - переходник; 6 - отверстия, подходящие для столбика термометра; 7, 8 - разрез

Таблица А.2.1

|

Обозначение |

Размеры |

Обозначение |

Размеры |

||||||

|

мм |

дюймы |

мм |

дюймы |

||||||

|

не менее |

не более |

не менее |

не более |

не менее |

не более |

не менее |

не более |

||

|

A |

6,20 |

6,50 |

0,244 |

0,256 |

I |

8,1 |

8,6 |

0,32 |

0,34 |

|

B |

17,0 |

18,0 |

0,67 |

0,71 |

J |

9,9 |

10,7 |

0,39 |

0,42 |

|

C |

9,80 |

9,85 |

0,386 |

0,388 |

K |

8,64 |

8,69 |

0,340 |

0,342 |

|

D |

11,92 |

12,24 |

0,469 |

0,482 |

L |

5,1 |

5,6 |

0,20 |

0,22 |

|

E |

1,40 |

1,65 |

0,055 |

0,065 |

M |

17,0 |

17,5 |

0,67 |

0,69 |

|

F |

8,56 |

8,61 |

0,337 |

0,339 |

N |

27,4 |

28,2 |

1,08 |

1,11 |

|

G |

12,4 |

13,0 |

0,49 |

0,57 |

O |

7,11 |

7,16 |

0,280 |

0,282 |

|

H |

8,56 |

8,61 |

0,337 |

0,339 |

P |

9,73 |

9,78 |

0,383 |

0,385 |

Рисунок A2.1 - Размеры держателя термометра, переходника, муфты и уплотнительного кольца

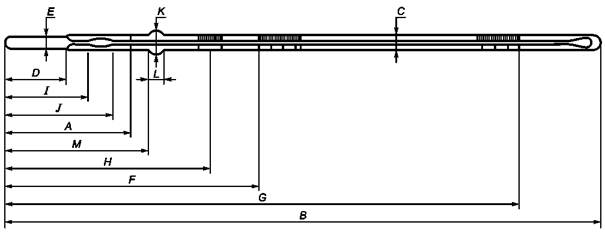

A3. Требования к термометрам

A3.1. Требования к термометрам - см. рисунки А3.1, A3.2 и таблицы A3.1 - A3.4.

Рисунок A3.1 - Контрольный прибор для проверки расширения на термометре

Таблица А3.1 - Требования к термометрам IP

Примечание - Капилляр должен быть изготовлен с расширением диаметром на 1,4 - 2,0 мм больше диаметра капилляра и длиной от 3 до 5 мм, нижняя часть расширения должна быть на расстоянии от 64 до 66 мм от дна ртутного резервуара термометра. Эти размеры можно измерить с помощью контрольного прибора, приведенного на рисунке А3.1.

|

Термометр Пенски-Мартенса |

|||

|

IP 15C |

IP 16C |

IP 101C |

|

|

Низкотемпературный диапазон |

Высокотемпературный диапазон |

Средний диапазон |

|

|

Диапазон, °C |

От -5 до +110 |

От +90 до +370 |

От +20 до +150 |

|

Цена деления, °C |

0,5 |

2 |

1 |

|

Глубина погружения, мм |

57 |

57 |

57 |

|

Общая длина, мм |

290 ± 5 |

280 ± 10 |

290 ± 5 |

|

Диаметр капилляра, мм |

От 6,0 до 7,0 |

От 6,0 до 7,0 |

От 6,0 до 7,0 |

|

Форма ртутного резервуара |

Цилиндрическая |

Цилиндрическая |

Цилиндрическая |

|

Длина ртутного резервуара, мм |

От 9 до 13 |

От 7 до 10 |

От 9 до 13 |

|

Диаметр ртутного резервуара, мм |

Не менее чем 5,5 и не более чем диаметр хвостовика |

Не менее чем 4,5 и не более чем диаметр хвостовика |

Не менее чем 5,5 и не более чем диаметр хвостовика |

|

Длина градуированной части, мм |

От 140 до 175 |

От 143 до 180 |

От 140 до 175 |

|

Расстояние от дна ртутного резервуара, °C |

0 |

90 |

20 |

|

до, мм |

От 85 до 95 |

От 80 до 90 |

От 85 до 95 |

|

Длинные линии (деления) каждые, °C |

1 и 5 |

10 и 20 |

5 |

|

Цифровые обозначения каждые, °C |

5 |

20 |

5 |

|

Камера расширения |

Требуется |

Требуется |

Требуется |

|

Форма верха |

Кольцевая |

Кольцевая |

Кольцевая |

|

Погрешность шкалы, °C, не более |

± 0,5 |

± 1 - до 260 °C |

± 1 |

|

± 2 - св. 260 °C |

|||

|

См. примечания |

Примечание к настоящей таблице и таблица А3.2 для температур выступающего столбика ртути |

||

Рисунок A3.2 - Термометр

Таблица A3.2 - Требования к термометрам АСТМ

В миллиметрах

|

Термометр АСТМ |

||

|

9С-62 для закрытого тигля Пенски-Мартенса, низкотемпературный диапазон 9F-62 для аппарата Тага |

10С-62 (10F-62) для закрытого тигля Пенски-Мартенса, высокотемпературный диапазон |

|

|

Диапазон |

От -5 °C до +110 °C |

От +90 °C до +370 °C |

|

(от 20 °F до 230 °F) |

(от 200 °F до 700 °F) |

|

|

Для испытания при погружении, мм |

57 |

57 |

|

Цена деления, °C (°F) |

0,5 (1) |

2 (5) |

|

Длинные линии у каждого °C (°F) |

1 (5) |

10 (25) |

|

Числа у каждого деления, °C (°F) |

5 (10) |

20 °C (50 °F) |

|

Максимальная погрешность шкалы, °C (°F) |

0,5 (1) |

B), D) |

|

Специальные надписи |

АСТМ 9С или 9F 57 мм IMM |

АСТМ 10С или 10F 57 мм IMM |

|

Камера расширения допускает нагрев до температуры, °C (°F) |

160 (320) |

С) |

|

Общая длина B ± 5 |

287 |

287 |

|

Наружный диаметр капилляра C |

От 6,0 до 7,0 |

От 6,0 до 7,0 |

|

Длина ртутного резервуара D |

От 9,0 до 13,0 |

От 8,0 до 10,0 |

|

Наружный диаметр ртутного резервуара E |

Не более капилляра |

От 4,5 до 6,0 |

|

Положение шкалы: |

||

|

от дна ртутного резервуара до линии |

0 °C (32 °F) |

110 °C (230 °F) |

|

расстояние F |

От 85 до 98 |

От 86 до 99 |

|

расстояние от дна ртутного резервуара до линии при |

100 °C (212 °F) |

360 °C (680 °F) |

|

расстояние G |

От 221 до 237 |

От 227 до 245 |

|

Отметка замерзания воды: |

||

|

диапазон Н |

- |

- |

|

расстояние от дна ртутного резервуара до точки замерзания воды |

- |

- |

|

Камера сужения: |

||

|

расстояние I |

- |

- |

|

расстояние до верха, J, не более |

- |

- |

|

Расширение капилляра: |

||

|

наружный диаметр K |

От 7,5 до 8,5 |

От 7,5 до 8,5 |

|

длина L |

От 2,5 до 5,0А) |

От 2,5 до 5,0А) |

|

расстояние до дна М |

От 64 до 66 |

От 64 до 66 |

|

А) Длину расширения и расстояние от нижней части расширения до дна ртутного резервуара измеряют с помощью контрольного калибра, приведенного на рисунке А3.1. B) Погрешность шкалы: 1 °C - до температуры 260 °C и 2 °C - при температуре свыше 260 °C. C) Камера расширения предназначена для сброса давления, чтобы избежать разрушения ртутного резервуара при более высоких температурах. Она предназначена для соединения разделенной ртути; не допускается нагревать термометр выше максимальной температуры показаний. D) Погрешность шкалы: 2,5 °F - до температуры 500 °F и 3,5 °F - при температуре свыше 500 °F. |

||

Таблица А3.3 - Температура калибровки термометров АСТМ и IP

|

Температура |

Средняя температура выступающего столбика ртути |

Температура |

Средняя температура выступающего столбика ртути |

Температура |

Средняя температура выступающего столбика ртути |

Температура |

Средняя температура выступающего столбика ртути |

|

Термометр 9С |

Термометр 9F |

Термометр 10С |

Термометр 10F |

||||

|

(От -5 °С до +100 °C) |

(От +20 °F до +239 °F) |

(От +90 °C до +370 °C) |

(От +200 °F до +700 °F) |

||||

|

0 °C |

19 °C |

32 °F |

66 °F |

100 °C |

61 °C |

212 °F |

141 °F |

|

35 °C |

28 °C |

100 °F |

86 °F |

200 °C |

71 °C |

390 °F |

159 °F |

|

70 °C |

40 °C |

160 °F |

106 °F |

300 °C |

87 °C |

570 °F |

180 °F |

|

105 °C |

50 °C |

220 °F |

123 °F |

370 °C |

104 °C |

700 °F |

220 °F |

|

Термометр IP 15C |

Термометр IP 15F |

Термометр IP 16C |

Термометр IP 16F |

||||

|

(От -7 °С до +110 °C) |

(От +20 °F до +230 °F) |

(От +90 °C до +370 °C) |

(От +20 °F до +700 °F) |

||||

|

0 °C |

19 °C |

32 °F |

66 °F |

100 °C |

61 °C |

200 °F |

140 °F |

|

20 °C |

20 °C |

70 °F |

70 °F |

150 °C |

65 °C |

300 °F |

149 °F |

|

40 °C |

31 °C |

100 °F |

86 °F |

200 °C |

71 °C |

400 °F |

160 °F |

|

70 °C |

40 °C |

150 °F |

104 °F |

250 °C |

78 °C |

500 °F |

175 °F |

|

100 °C |

48 °C |

212 °F |

118°F |

300 °C |

87 °C |

600 °F |

195 °F |

|

350 °C |

99 °C |

700 °F |

220 °F |

||||

|

Примечание - Температуры выступающего столбика ртути получены при использовании термометров в испытательном оборудовании, для которого они были сконструированы. В некоторых случаях такие термометры значительно отличаются от тех, которые предусмотрены при калибровке. |

|||||||

Таблица А3.4 - Характеристики термометров для среднего диапазона температур вспышки в закрытом тигле Пенски-Мартенса (термометр для определения температуры вспышки растительного масла - АСТМ № 88F (88С), АСТМ Е 1, рисунок 5)

В миллиметрах

|

Средний диапазон Пенски-Мартенса |

||

|

°C |

°F |

|

|

Диапазон измерения |

10 - 200 |

50 - 392 |

|

Для испытания при: |

||

|

А Погружение |

57 |

|

|

Градуировки: |

||

|

деления |

0,5 |

1 |

|

длинные линии (деления) у каждого |

1 и 5 |

5 |

|

числа у каждого |

5 |

10 |

|

Максимальная погрешность шкалы |

0,5 |

1 |

|

Специальные надписи |

АСТМ 88F (88С) 55 мм IMM |

|

|

Камера расширения допускает нагревание до температуры |

205 |

400 |

|

В Общая длина |

От 285 до 295 |

|

|

С Наружный диаметр капилляра |

От 6,0 до 7,0 |

|

|

D Длина ртутного резервуара |

От 8,0 до 12,0 |

|

|

E Наружный диаметр ртутного резервуара |

Более 4,5 и менее капилляраА) |

|

|

Положение шкалы от дна ртутного резервуара до линии у отметки |

20 |

68 |

|

F Расстояние |

От 80 до 90 |

|

|

G Длина градуированной части |

От 145 до 180 |

|

|

Шкала точки замерзания воды |

- |

- |

|

диапазон |

- |

- |

|

Н Расстояние от дна ртутного резервуара до точки замерзания воды |

- |

- |

|

Камера сужения: |

||

|

I Расстояние от дна, не менее |

- |

- |

|

J Расстояние до верха, не более |

- |

- |

|

Расширение капилляра: |

||

|

K наружный диаметр |

От 7,5 до 8,5 |

|

|

L длина |

От 2,5 до 5,0А) |

|

|

М расстояние до дна |

От 64 до 66 |

|

|

А) Наружный диаметр ртутного резервуара должен быть не менее 4,5 мм и не более наружного диаметра капилляра (С). |

||

А4. Проверка характеристик аппаратуры

A4.1. Сертифицированный стандартный образец (CRM)

В качестве CRM используют стабильный чистый (степень чистоты 99 +, % моль) углеводород или другой стабильный нефтепродукт с известной температурой вспышки, определенной по настоящему стандарту в результате межлабораторных испытаний в соответствии с АСТМ РР:Д02-1007 или ИСО 34 и ИСО 35.

A4.1.1. Значения температуры вспышки, скорректированные на барометрическое давление, для некоторых стандартных материалов и типичные пределы их изменения приведены в таблице А4.1 (см. примечание к таблице А4.1). Поставщики CRM предоставляют сертификаты с указанием аттестованного значения температуры вспышки конкретного образца, установленного для текущей партии продукции. Расчет пределов допускаемых отклонений этих CRM может быть проведен с использованием значения воспроизводимости метода с учетом результатов межлабораторных исследований с последующим умножением на 0,7. См. исследовательский отчет RR:S15-1008.

Таблица A4.1 - Типичные значения температуры вспышки, определенные по настоящему стандарту, и допускаемые пределы отклонения CRM

|

Чистота, % моль |

Температура вспышки, °C |

Пределы отклонений, °C |

|

|

н-Декан |

99+ |

52,8 |

± 2,3 |

|

н-Ундекан |

99+ |

68,7 |

± 3,0 |

|

н-Тетрадекан |

99+ |

109,3 |

± 4,8 |

|

н-Гексадекан |

99+ |

133,9 |

± 5,9 |

|

Примечание - Дополнительные данные межлабораторных исследований, представленные в настоящей таблице, можно найти в исследовательском отчете RR:S15-10105). |

|||

___________

5) Дополнительные данные были зарегистрированы в ASTM International Headquarters и могут быть получены по запросу Research Report RR: S15-1010.

Примечание - Образцы, чистота, значения температуры вспышки и пределы отклонений, представленные в таблице А4.1, получены по программе межлабораторных испытаний АСТМ для выяснения возможности их применения при проверке метода определения температуры вспышки жидкостей. Можно использовать другие образцы, чистоту, значения температуры вспышки и пределы отклонений, если они получены в соответствии с АСТМ RR:D02-1007 или руководств ИСО 34 и ИСО 35.

Перед применением целесообразно ознакомиться с сертифицированными характеристиками таких образцов, поскольку значения температуры вспышки будут меняться в зависимости от состава образцов каждой партии CRM.

A4.2. Вторичный рабочий стандарт (SWS)

В качестве SWS используют стабильный, чистый (чистота 99 + % моль) углеводород или другой нефтепродукт, состав которого остается стабильным на время использования.

A4.2.1. Контрольные пределы среднего значения температуры вспышки (3s) для SWS устанавливают, используя стандартные статистические методы (см. АСТМ МНЛ 7)6).

___________

6) Руководство по представлению данных и анализу контрольных карт, ASTM MNL, 6-е издание, ASTM International, W. Conshohocken, 1990.

Приложения X

(справочные)

Х1. Факторы, препятствующие определению температуры вспышки

X1.1. Во время определения температуры вспышки некоторые смеси, содержащие в пробе негорючие компоненты, образуют над жидкостью инертное паровое пространство, препятствующее вспышке. В таких условиях температура вспышки испытуемого образца искажается, что приводит к регистрации завышенного значения температуры вспышки или ее отсутствию.

X1.2. Такое явление, искажающее температуры вспышки, наиболее часто встречается у горючих жидкостей, содержащих некоторые галоидзамещенные углеводороды, такие как дихлорметан (хлористый метилен) и трихлорэтилен.

X1.3. В таких условиях не наблюдается четкая вспышка, соответствующая определению в 3.1.3 настоящего стандарта. Вместо этого наблюдается значительное увеличение испытательного пламени и изменение цвета ламинарного пламени от голубого до желто-оранжевого.

X1.4. В таких условиях продолжение нагрева и определение температуры вспышки при температуре выше температуры окружающей среды приводит к значительному распространению пламени горючих паров за пределами испытательного тигля, часто выше испытательного пламени. Если это вовремя не распознать, то такое явление может быть пожароопасным.

X1.5. Рекомендуется при возникновении подобных условий во время определения температуры вспышки образцов такого типа прервать испытание.

X1.6. Дополнительная информация по определению температуры вспышки и воспламеняемости смесей изложена в АСТМ Д 502, метод Е.

Х2. Определение температуры вспышки и воспламеняемости смесей

Х2.1. Хотя температура вспышки может быть использована как показатель воспламеняемости жидких образцов при их применении, эта температура не является минимальной температурой, при которой образец может начать выделять воспламеняющиеся пары.

Х2.2. Существуют примеры чистых веществ, когда отсутствие температуры вспышки не означает отсутствия воспламеняемости. К этой категории относятся вещества, которым для распространения пламени требуются тигли большого диаметра, к ним относят трихлорэтилен. Для определения температуры вспышки такого вещества по настоящему стандарту пламя не будет распространяться по поверхности вещества. Однако пары такого вещества являются горючими и будут гореть при поджигании в аппаратуре подходящих размеров.

X2.3. Если жидкость содержит воспламеняющиеся и невоспламеняющиеся компоненты, возникает ситуация, при которой жидкость может выделять воспламеняющиеся пары только при определенных условиях, но не позволяет получить температуру вспышки в закрытом тигле. Это происходит, если негорючий компонент обладает высокой летучестью и присутствует в достаточном количестве в паровом пространстве закрытого тигля для создания инертной среды, препятствующей возникновению вспышки. Кроме того, существует ряд примеров, когда заметное количество негорючих компонентов будет присутствовать в паровой фазе и образец не сможет вспыхнуть.

X2.4. Жидкости, содержащие высоколетучие негорючие компоненты или примеси, которые приводят к отсутствию температуры вспышки из-за влияния на невоспламеняющийся материал, могут образовывать горючие смеси после полного мгновенного испарения на воздухе в соответствующих условиях.

Приложение ДА

(справочное)

Таблица ДА.1

|

Обозначение ссылочного стандарта |

Степень соответствия |

Обозначение и наименование соответствующего национального стандарта |

|

АСТМ Д 56 |

IDT |

ГОСТ Р 53717-2009 «Нефтепродукты. Определение температуры вспышки в закрытом тигле тага» |

|

АСТМ Д 4057 |

MOD |

ГОСТ Р 52659-2006 «Нефть и нефтепродукты. Методы ручного отбора проб» |

|

АСТМ Д 4177 |

- |

* |

|

АСТМ Е 1 |

- |

* |

|

АСТМ Е 300 |

- |

* |

|

АСТМ Е 502 |

- |

* |

|

Руководство ИСО 34 |

- |

* |

|

Руководство ИСО 35 |

- |

* |

|

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного стандарта. Перевод данного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - MOD - модифицированные стандарты. |

||

|

Ключевые слова: нефтепродукты, методы определения температуры вспышки, аппарат Пенски-Мартенса с закрытым тиглем |