Госстрой СССР

Ордена трудового красного

знамени

научно-исследовательский,

проектно-конструкторский и технологический

институт бетона и железобетона

(НИИЖБ)

РЕКОМЕНДАЦИИ

ПО ПРОЕКТИРОВАНИЮ И ВОЗВЕДЕНИЮ

ЕМКОСТНЫХ КОНСТРУКЦИЙ

С ПРИМЕНЕНИЕМ БЕТОНА

НА НАПРЯГАЮЩЕМ ЦЕМЕНТЕ

|

Утверждены |

МОСКВА - 1989

Печатаются по решению секции заводской технологии НТС НИИЖБ Госстроя СССР от 25 ноября 1987 г.

Рекомендации содержат основные положения по применению бетонов на напрягающем цементе в емкостных конструкциях, требования к материалам, особенности конструктивных решений, а также расчет прочности и трещиностойкости самонапряженных стыков. Приведена технология возведения самонапряженных емкостей, включая приготовление, укладку бетонной смеси, уход за бетоном, и контроль самонапряжения.

Рекомендации предназначены для работников проектных и строительных организаций.

Илл. 6.

|

© Ордена Трудового

Красного Знамени |

ПРЕДИСЛОВИЕ

Напрягающий бетон применяется в емкостных конструкциях с целью повышения трещиностойкости за счет создания в них самонапряжения.

Самонапряжение возникает в конструкции в процессе твердения и расширения напрягающего бетона в условиях его упругого ограничения, осуществляемого с помощью расположенной в бетоне арматуры, либо в результате упругого отпора закрепленных смежных элементов конструкции, а также в отверстиях, стыках и т.п.

Благодаря плотной структуре цементного камня НЦ и бетона на его основе обеспечивается водонепроницаемость конструкций и их элементов (панелей, стыков).

Рекомендации отражают специфику проектирования и возведения с учетом конструктивных особенностей, связанных с использованием самонапряжения при расчете трещиностойкости, приготовлением, укладкой и уходом за бетоном на НЦ, контролем самонапряжения и испытанием емкостных конструкций.

Разработаны НИИЖБ Госстроя СССР (кандидаты техн. наук Л.И. Будагянц, С.Л. Литвер, д-р техн. наук, проф. В.В. Михайлов, инженеры А.П. Чушкин, М.И. Бейлина, К.А. Галикян), трестом Алтайсвинецстрой Минстроя КазССР (инженеры И.Р. Подгорный, И.У. Бакиров, И.Ф. Живодуев, Л.Ф. Погорелова), ГПИ Ростовский Водоканалпроект Госстроя СССР (инженеры Е.П. Пасева, А.Г. Седых), Брестским ИСИ Минвуза БССР (кандидаты техн. наук В.Д. Будюк, О.С. Дех, А.К. Кондратчик, инж. В.В. Тур).

При внедрении новых разработок НИИЖБ оказывает научно-техническую помощь на основе хозяйственных договоров и консультативную помощь с оплатой работ по гарантийным письмам.

Адрес института: 109389, Москва, 2-я Институтская ул., д. 6.

Дирекция НИИЖБ

1. ОБЩИЕ ПОЛОЖЕНИЯ И ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Рекомендации распространяются на проектирование и возведение емкостных конструкций из бетона на напрягающем цементе и содержат особенности применения напрягающих бетонов.

1.2. При проектировании и возведении емкостных конструкций с применением бетона на напрягающем цементе должны выполняться требования СНиП 2.03.01-84 «Бетонные и железобетонные конструкция», «Пособия по проектированию самонапряженных железобетонных конструкций» (М., ЦИТП, 1986) к этому СНиП, а также соответствующих стандартов, технических условий, строительных норм и других документов, нормирующих требования к конструкциям, материалам, изделиям и методам их возведения и испытаний.

1.3. В случае применения напрягающего бетона возможно исключение

всех видов гидроизоляции, а при наличии агрессивных сред с содержанием

сульфатов в пересчете на ионы ![]() , до 5000 мг/л допускается не

предусматривать защиту бетона от коррозии (при водоцементном отношении до 0,5).

, до 5000 мг/л допускается не

предусматривать защиту бетона от коррозии (при водоцементном отношении до 0,5).

1.4. Экономическая эффективность применения напрягающего бетона обусловливается исключением специальной гидроизоляции, устройства защитных стенок; сокращением сроков строительства и ввода сооружений в эксплуатацию; увеличением надежности конструкции, срока службы и уменьшением эксплуатационных расходов, в том числе за счет увеличения межремонтного периода. В ряде случаев могут быть уменьшены размеры сечений, определяемых требованиями трещиностойкости.

2. МАТЕРИАЛЫ

2.1. Для возведения самонапряженных емкостных конструкций следует применять цемент марок НЦ-20 и НЦ-40, отвечающий требованиям технических условий ТУ 21-20-18-80.

Для целей только гидроизоляции, когда самонапряжение в расчете не учитывается и не контролируется при строительстве, допускается применять бетон на напрягающем цементе НЦ-10 (ТУ 21-20-48-82).

2.2. Для напрягающего бетона должны предусматриваться классы по прочности на сжатие как для обычного тяжелого бетона и могут назначаться классы по прочности на осевое растяжение и марки по самонапряжению в соответствии с требованиями СНиП 2.03.01-84 в тех случаях, когда эти характеристики являются решающими, используются в расчете конструкции и контролируются при производстве работ.

2.3. При приготовлении напрягающего бетона применяют заполнитель как для обычного тяжелого бетона: щебень, удовлетворяющий требованиям ГОСТ 8267-75, 8269-76, 10268-80, и песок - ГОСТ 8736-77. При прочих равных условиях предпочтительнее применение известнякового щебня.

2.4. Для пластификации и снижения расхода НЦ, а также при необходимости замедления схватывания бетонной смеси могут применяться пластифицирующие добавки: ЛСТМ-2, декстрин, суперпластификатор С-3, а также другие виды пластификаторов (после опытной проверки в процессе подбора состава бетона).

В качестве противоморозной добавки может применяться нитрит натрия NaNO2 по нормам для портландцемента либо по специальным рекомендациям НИИЖБ.

2.5. Для армирования самонапряженных емкостных конструкций следует преимущественно применять:

а) стержневую горячекатаную арматурную сталь классов А-III, А-IV, А-V;

б) стержневую термически упрочненную арматурную сталь классов Ат-IV, Ат-IVс, Ат-V;

в) обыкновенную арматурную проволоку класса Вр-I диаметром 3 - 5 мм.

Арматуру классов А-III, А-II, A-I и Вр-I рекомендуется применять в виде сварных каркасов и сеток.

3. КОНСТРУКТИВНЫЕ ТРЕБОВАНИЯ

В связи с этим самонапряжение в бетоне может быть получено в одном, двух или трех направлениях, в которых расширению бетона оказывается упругое сопротивление с помощью расположенной в нем арматуры.

3.2. Наиболее эффективно самонапряженное стыкование сборных элементов ограждающих конструкций железобетонных емкостей, выполняемое путем соединения рабочей арматуры элементов соответствующей нахлесткой петлевых или линейных выпусков, либо приваркой стыковых арматурных стержней к закладным деталям элементов с замоноличиванием стыка напрягающим бетоном. При этом в процессе расширения бетона происходит напряжение (растяжение) выпусков или стыковых стержней и обжатие бетона стыка и зоны контакта бетонов элемента и замоноличивания стыка, способствующее также увеличению сцепления по этому контакту, что определяет повышенную трещиностойкость стыка - необходимое условие его водонепроницаемости. Использование самонапряженных стыков в сочетании в необходимых случаях с предварительным напряжением элементов позволяет в цилиндрических емкостях исключить навивку напряженной арматуры и защиту ее торкретированием.

3.3. На основе повышенной трещиностойкости и водонепроницаемости самонапряженных стыков следует решать емкостные сооружения с максимальной степенью сборности, включая днище, угловые зоны прямоугольных емкостей, что помимо сокращения трудоемкости и сроков строительства, в том числе возможности укладки монолитного напрягающего бетона в стыки при отрицательной температуре (с противоморозной добавкой нитрита натрия), повышает надежность и качество конструкции за счет перенесения большей части работ в условия заводов ЖБИ.

3.5. В проектах емкостных конструкций, где самонапряжение учитывается в расчете для обеспечения трещиностойкости основных сечений и конструкции в целом, должна быть указана марка напрягающего бетона по самонапряжению, контролируемая в этом случае при строительстве в соответствии с методикой, приведенной в разделе 6 настоящих Рекомендаций.

Напрягающий бетон или раствор может использоваться для гидроизоляционных покрытий, наносимых торкретированием или набрызгом, а также в качестве водонепроницаемого материала несущих конструкций (стены, днище или покрытие сооружения) без учета самонапряжения в расчете и контроля при строительстве. Специальная гидроизоляция (оклеечная, обмазочная), кроме защиты от агрессивных сред, в этом случае не требуется.

3.6. Цилиндрические емкостные конструкции (резервуары чистой воды, первичные и вторичные отстойники, илоуплотнители и т.д.) могут выполняться без навивки высокопрочной арматуры и защиты ее торкретированием, если в стыках и сборных элементах либо в основном сечении монолитной стенки с учетом самонапряжения расчетом подтверждена необходимая трещиностойкость, соответствующая требованиям п. 1.16 и табл. 1 СНиП 2.03.01-84.

3.7. В сборной конструкции цилиндрических емкостей стыкование горизонтальной (кольцевой) рабочей арматуры стеновых элементов может выполняться приваркой арматурных коротышей к закладным деталям смежных элементов, рабочая арматуры которых объединяется в пояса высотой 0,7 - 1,0 м. Предпочтительнее стыковать рабочую арматуру элементов перепуском петлевых или линейных выпусков на величину tan в соответствии с требованиями п. 5.14 и табл. 37 СНиП 2.03.01-84.

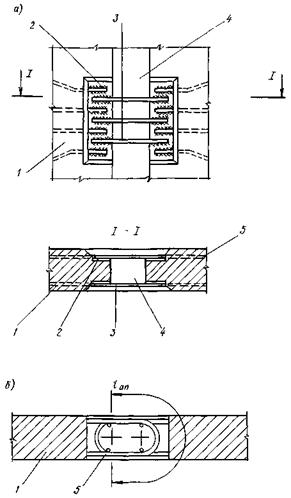

Возможные конструктивные решения таких стыков приведены на рис. 1.

Марка бетона стыка по самонапряжению определяется расчетом из условия обеспечения необходимой категории трещиностойкости в соответствии с требованиями СНиП 2.03.01-84 с учетом положений Пособия.

Сборные панели стен, днища и других элементов таких емкостей могут быть как самонапряженными, так и без предварительного напряжения, необходимость которого устанавливается технико-экономическим расчетом с учетом геометрических размеров емкости (высота, диаметр), действующих усилий и требований трещиностойкости.

3.8. Монолитные цилиндрические самонапряженные емкости, выполняемые непрерывным бетонированием в кольцевом направлении (ярусами или на всю высоту стенки), армируются основной рабочей кольцевой арматурой в виде каркасов или сеток, стыкуемых в рабочем направлении вразбежку (не более 25 % площади арматуры в одном сечении), внахлестку или на сварке в соответствии с требованиями по анкеровке ненапрягаемой арматуры, установленными СНиП 2.03.01-84.

3.9. В открытых емкостных сооружениях протяженностью или диаметром более 30 м для уменьшения напряжений от сезонного перепада температур следует принимать меры по уменьшению трения (сцепления) днища с основанием путем устройства песчаных подушек, подстилающих слоев рулонного материала и т.п., если расчетом не подтверждена необходимая трещиностойкость сооружения в целом от этих воздействий.

Рис. 1. Типы стыков

а - сварной стык; б - петлевой стык;

1 - сборный элемент; 2 - закладная деталь; 3 - арматурные коротыши; 4 - бетон на напрягающем цементе; 5 - рабочая арматура

4. РАСЧЕТ САМОНАПРЯЖЕННЫХ СТЫКОВ ЕМКОСТНЫХ СООРУЖЕНИЙ

Основные расчетные положения

4.1. Усилия в сечениях емкостных конструкций определяются из статического расчета, подбор сечений производится в соответствии с требованиями СНиП 2.03.01-84 и Пособия. Расчет самонапряженных стыковых соединений выполняется согласно положениям настоящего раздела.

4.2. Расчет самонапряженных стыков производится по предельным состояниям:

по прочности;

по образованию и ширине раскрытия трещин.

4.3. Расчет стыков по деформациям не производится, поскольку конструкции стыков обеспечивают жесткое сопряжение элементов. При необходимости деформации могут быть определены по СНиП 2.03.01-84.

4.4. Расчет стыков производится по расчетным нагрузкам с учетом коэффициентов условий работы в соответствии с указаниями СНиП и других нормативных документов, относящихся к проектированию отдельных видов сооружений.

4.5. В петлевых стыках при величине нахлестки встречных петель (длине прямолинейного участка) не менее 15ds для растянутых и 10ds для изгибаемых стыков обеспечивается анкеровка арматуры, и расчет таких стыков, так же как и сварных (с закладными деталями и стыковыми стержнями), сводится к расчету сечения по контакту бетона замоноличивания и сборного элемента.

4.6. Расчет стыков по прочности и раскрытию трещин производится по усилиям, действующим в расчетном сечении.

Расчет самонапряженных стыков по прочности

4.7. Расчет прочности самонапряженных стыков, соответствующих конструктивным требованиям п. 4.5, производится по усилиям, действующим в расчетных сечениях по контакту бетона замоноличивания и сборных элементов как сплошных (без стыков) конструкций.

4.8. Если требования п. 4.5 не выполняются, расчет прочности самонапряженных стыков может производиться по методикам расчета конструктивно аналогичных стыков, замоноличиваемых обычным бетоном.

Расчет самонапряженных стыков по раскрытию трещин. Определение расчетной величины самонапряжения

4.9. Самонапряжение стыков предусматривается для повышения трещиностойкости контакта старого и нового бетона, в силу чего их расчеты по раскрытию трещин и определению расчетной величины самонапряжения взаимосвязаны и сводятся к расчетам сечения по контакту бетонов.

4.10. Марка бетона по самонапряжению Sp назначается в соответствии с п. 2.5 Пособия, исходя из расчетной величины самонапряжения Rbs, которая определяется в зависимости от категории требований к трещиностойкости конструкции по п. 3.4 или п. 3.6 настоящих Рекомендаций.

4.11. При известной величине самонапряжения Rts расчет по образованию трещин производится исходя из следующих условий:

в стыках, растянутых центрально или с малым эксцентриситетом силой N:

где Ncrc - усилие, воспринимаемое расчетным сечением при образовании трещин

Ncrc = Р, (2)

здесь Р - усилие обжатия поверхности контакта бетонов

Р = sbp × A, (3)

где А - площадь бетонного сечения, обжимаемого силой Р; sbp _ напряжение обжатия бетона, определяемое с учетом условий увлажнения последнего при твердении

sbp = Kyb × sbs = Kyb(Rbs × Km × Ks × Ke), (4)

здесь sbs, Rbs - соответственно напряжение обжатия напрягающего бетона и величина его самонапряжения при твердении в воде;

Kyb - коэффициент, учитывающий влияние степени увлажнения бетона стыка при его твердении; при толщине сопрягаемых элементов 140 - 300 мм может быть принят равным: при хранении бетона в воде - 1; при непрерывном поливе бетона - 0,9; при поливе бетона, укрытого мешковиной или опилками и пленкой, 3 раза в день - 0,8; в случае, если увлажнение стыка производится с одной стороны, коэффициент умножается на 0,9; Km, Ks, Ke - коэффициенты, зависящие от характера армирования стыка и применяемые в соответствии с п. 3.1 Пособия;

в стыках изгибаемых, внецентренно сжатых или внецентренно растянутых с большим эксцентриситетом:

Мr £ Mcrc, (5)

где Мr - момент внешних сил; Мcrc - момент, воспринимаемый сечением при образовании трещин

Mcrc = KсцRbt,ser × Wpt + Mrp = KсцRbt,ser × Wpt + P(r ± ee) = KсцRbt,ser × Wpt + Rbs × A × Kyb × Km × Ke(r ± e0), (6)

здесь Kсц - коэффициент, характеризующий сцепление напрягающего бетона с бетоном сборных элементов. Учитывается при условии качественной подготовки поверхности старого бетона (что должно быть оговорено в проекте) и принимается равным 0,5; e0 эксцентриситет усилия обжатия Р, принимаемый равным 0 при двухстороннем увлажнении бетона стыка при его твердении и равным 0,1h при одностороннем увлажнении (где h - высота расчетного сечения).

В формуле (6) знак «+» (в скобках) принимается в случае, когда увлажняемая грань растянута от действия внешних сил, знак «-» - если увлажняемая грань сжата.

4.12. Расчетная величина самонапряжения бетона Rbs в стыках, в которых не допускается образование трещин, определяется:

для стыков, растянутых центрально или с малым эксцентриситетом силой N, - из выражений (1) - (4)

![]() (7)

(7)

для стыков, изгибаемых внецентренно сжатых или внецентренно растянутых с большим эксцентриситетом, - из выражений (5), (6)

![]() (8)

(8)

4.13. При известной величине самонапряжения Rbs ширина раскрытия трещин по контакту бетонов замоноличивания и сборных элементов определяется по п. 4.14 СНиП 2.03.01-84

где ss - приращение напряжений в растянутой арматуре.

Величина приращения напряжений в растянутой арматуре определяется путем подстановки в формулу (9) значения предельно допустимой ширины раскрытия трещин

![]() (10)

(10)

Расчетное значение самонапряжения Rbs определяется по формуле

![]() (11)

(11)

4.14. Приведенные выше формулы применимы для стыков, эксплуатируемых в постоянно влажных условиях (например, подземные или подводные сооружения, резервуары и т.п.). При эксплуатации сооружения в иных условиях при определении усилия обжатия Р необходимо учитывать потери самонапряжения от усадки бетона, определяемые в соответствии с указаниями п. 3.7 Пособия. Потери от ползучести бетона при загружении конструкции допускается не учитывать ввиду их малой величины.

5. ТЕХНОЛОГИЯ БЕТОННЫХ РАБОТ

5.1. Приемка, хранение, транспортирование НЦ до дозирования и загрузки в смеситель должны исключать смешивание с другими материалами во избежание ухудшения его физико-механических показателей (сроки схватывания, прочность, свободное расширение и самонапряжение).

5.2. Приготовление бетонной (растворной) смеси на НЦ может осуществляться на смесителях принудительного действия или свободного падения. Использование бетоносмесителей непрерывного действия с продолжительностью перемешивания полминуты и менее не рекомендуется.

В необходимых случаях при коротких сроках схватывания НЦ (менее получаса) приготовление смеси производится с замедлением схватывания методом предварительной частичной гидратации в следующем порядке:

дозирование, загрузка песка, доувлажнение (при необходимости) до Wn = 4 ... 6 %;

дозирование, загрузка НЦ, перемешивание 2 - 3 мин;

дозирование, загрузка щебня (производится в любой момент времени до затворения смеси, исходя из типа смесителя, удобства загрузки и т.п.);

затворение смеси, перемешивание 2 - 3 мин, выгрузка.

5.3. Добавки ЛСТМ-2, СДБ или декстрина применяются с водой затворения в количестве до 0,2 %, С-3 - до 0,4 % массы НЦ.

5.4. Подвижность раствора для замоноличивания стыков стеновых панелей шпоночного типа определяется погружением стандартного конуса на 9 см.

Для замоноличивания широких стыков стеновых панелей с опорной пятой следует применять бетон с осадкой конуса до 6 см.

5.5. Формование самонапряженных конструкций производится в зависимости от вида изделия, форм или опалубки, оборудования и принятой технологии с помощью глубинных, площадных, навесных вибраторов, виброреек, вибростолов и т.п.

Уплотнение смеси вибрацией должно производиться по возможности в более короткое время за один раз, избегая повторного вибрирования ранее уложенной смеси.

Температура укладываемой смеси не должна превышать 30 °С.

5.6. Технология ухода за бетоном (раствором) на НЦ определяется режимами их твердения.

Режим нормального твердения бетона (раствора) на НЦ:

твердение в форме (опалубке) с укрыванием поверхности конструкции (от потерь влаги) не позже, чем через 2 ч после его укладки при нормальной температуре (15 - 20 °С), происходит в течение суток до достижения прочности 10 - 15 МПа (100 - 150 кг/см2). При пониженной температуре (не ниже +5 °С) в естественных условиях в сооружении или на полигоне твердение продолжается 2 - 4 сут;

по достижении указанной прочности производится распалубка, выдерживание во влажных условиях (полив, дождевание, лучше - в воде) не менее 7 сут при нормальной температуре (15 - 20 °С). При пониженной температуре выдерживание производится до завершения процесса расширения или самонапряжения, устанавливаемого по контрольным образцам в динамометрических кондукторах для определения самонапряжения.

5.7. Доставка бетона (раствора) к месту укладки может производиться автосамосвалами, автобетономешалками, пневмотранспортом и т.п.

При транспортировании от узла к месту укладки автосамосвалами время в пути не должно превышать 30 мин.

6. КОНТРОЛЬ КАЧЕСТВА БЕТОНА (РАСТВОРА) НА НЦ

6.1. В зависимости от предъявляемых к бетону (раствору) конструкции требований, помимо определения подвижности смеси, производится контроль классов по прочности на сжатие, марок по морозостойкости, водонепроницаемости и самонапряжения.

6.2. Самонапряжение напрягающего бетона определяется при подборе состава и контроле его качества с целью обеспечения расчетного самонапряжения бетона и напряжения арматуры.

6.3. Самонапряжение бетона Rbs определяется на контрольных образцах-призмах размером 100´100´400 или 50´50´200 мм (при использовании щебня фракции не более 20 мм), отформованных и твердеющих в динамометрическом кондукторе, создающем в процессе расширения бетона упругое ограничение деформаций, эквивалентное продольному армированию в количестве 1 %.

6.4. Для испытаний применяется следующее оборудование:

а) динамометрический кондуктор для образца-призмы размером 100´100´400 или 50´50´200 мм (рис. 2, 3);

б) измерительное устройство («краб») с индикатором часового типа с ценой деления 0,01 мм для замеров выгиба пластин кондуктора или штатив с аналогичным индикатором (рис. 4, 5);

в) стальной эталон для проверки измерительного устройства;

г) форма-опалубка (включающая днище и борта) для формования образца в кондукторе (рис. 6);

д) емкость с водой для хранения кондукторов с образцами.

6.5. Требования к форме следует принимать по ГОСТ 22685-77.

6.6. До сборки кондуктора с формой производится затяжка гаек на тягах и снимается нулевой замер кондуктора с помощью измерительного устройства («краба») или штатива, предварительно проверенного с помощью эталона на постоянство отсчета.

Температура кондуктора, измерительного устройства и эталона во время замера должна быть одинакова.

6.7. Перед формованием образца форма должна быть собрана в кондукторе с помощью скоб на его тягах с минимальным зазором для исключения деформаций тяг.

6.8. Контроль самонапряжения бетона производится на бетонном заводе или объекте у места укладки бетона в конструкцию.

Формование образцов производится в соответствии с требованиями ГОСТ 10180-78.

Рис. 2. Динамометрический кондуктор для образцов-призм размером 100´100´400 мм

1 - пластина верхняя; 2 - пластина нижняя; 3 - тяга; 4 - гайка специальная; 5 - репер с трехгранным керном глубиной 0,75 мм; 6 - репер с продольным керном; 7 - репер с плоским окончанием; 8 - бетонный образец-призма

(Материал: пластины и гайка - Ст45; тяга - Ст3; реперы - латунь. Детали кондуктора хромировать Х36, хром матовый)

Рис. 3. Динамометрический кондуктор для образцов-призм размером 50´50´200 мм

1 - пластина верхняя; 2 - пластина нижняя; 3 - тяга; 4 - гайка специальная; 5 - репер с трехгранным керном глубиной 0,75 мм; 6 - бетонный образец-призма

(Материал: пластины и гайка - Ст45; тяга - Ст3; репер - латунь. Детали кондуктора хромировать Х36, хром матовый)

Рис. 4. Измерительное устройство («краб») с индикатором часового типа

а - схема замера; б - установка «краба» на кондуктор; в - эталон с «крабом»;

1 - кондуктор 100´100´400 мм; 2 - «краб»; 3 - эталон; 4 - бетонный образец-призма: 5 - индикатор часового типа; 6 - шпилька с припаянным шариком Æ 5 мм; 7 - трехгранный керн глубиной 0,75 мм; 8 - продольный керн; 9 - стопорный винт

Рис. 5. Замер динамометрических кондукторов с образцом размером 50´50´200 мм

1 - основание штатива; 2 - шпилька с шариком; 3 - кондуктор с бетонной призмой; 4 - винт крепления индикатора; 5 - индикатор; 6 - стойка; 7 - винт крепления консоли; 8 - консоль; 9 - гайка

Рис. 6. Форма-опалубка динамометрического кондуктора 100´100´400 мм (в скобках указаны размеры кондуктора 50´50´200 мм)

а - вид сбоку; б - вид сверху;

1 - ось тяги кондуктора (показана условно); 2 - днище с приваренными стойками; 3 - стенка боковая с приваренной скобой; 4 - винт крепежный

6.9. Отформованные в кондукторе образцы укрываются пленкой или другим водонепроницаемым материалом для защиты от потерь влаги.

6.10. Твердение образцов до достижения прочности бетона 7 - 15 МПа (но не менее суток) должно происходить в помещении с температурой воздуха (20 ± 2) °С, дальнейшее твердение после снятия формы (до 28 сут) - в воде или обильно влажных опилках, песке и т.п.

Образцы, предназначенные для производственного контроля самонапряжения бетона, должны храниться в условиях, аналогичных условиям твердения бетона в конструкции.

6.11. Замеры кондукторов производятся ежедневно для бетона в возрасте 1 - 7 сут и далее в возрасте 10, 14 и 28 сут каждый раз с проверкой измерительного устройства с помощью эталона.

6.12. Величина самонапряжения образца (![]() , МПа) определяется

по формуле

, МПа) определяется

по формуле

где D и tобр - соответственно полная деформация образца в процессе самонапряжения и его длина; mп - приведенные коэффициент армирования образца, принимаемый равным 0,01; Es - модуль упругости стали, принимаемый равным 2∙105 МПа.

6.13. Самонапряжение бетона ![]() вычисляется как среднее арифметическое

по двум наибольшим результатам трех образцов-близнецов в кондукторах,

отформованных из одной пробы бетона.

вычисляется как среднее арифметическое

по двум наибольшим результатам трех образцов-близнецов в кондукторах,

отформованных из одной пробы бетона.

7. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

7.1. Целью испытаний является проверка несущей способности, трещиностойкости и водонепроницаемости емкости в части соответствия принятых расчетных положений фактическим.

7.2. Для обеспечения расчетных характеристик бетона на напрягающем цементе проводятся следующие испытания:

а) соответствие напрягающего цемента требованиям ТУ 21-20-18-80 и ТУ 21-20-48-82;

б) подбор состава бетона заданной подвижности на конкретной партии НЦ с определением:

прочности на сжатие;

прочности на осевое растяжение (если она указана в проекте);

самонапряжения;

в) определение технологических качеств смеси - удобоукладываемости, сохранения подвижности во времени (сроков схватывания).

7.3. В процессе возведения емкости осуществляется отбор проб бетона с изготовлением и испытанием контрольных образцов на:

прочность на сжатие;

прочность на осевое растяжение (если она указана в проекте);

самонапряжение, включая его развитие во времени, а также контроль ухода за бетоном в процессе твердения.

7.4. Испытания емкости гидростатическим давлением проводятся по достижении расчетных характеристик бетона на НЦ (прочности и самонапряжения) ступенчатым заполнением водой (по 1/3 высоты) с контролем состояния ограждающих конструкций; при необходимости производится ремонт обнаруженных дефектов с помощью НЦ.

7.5. В процессе испытания емкости фиксируются на схеме-развертке (во времени) возможные трещины, их раскрытие, течи, а также водонепроницаемость в целом по изменению уровня воды.

7.6. По завершении испытаний составляется трехсторонний акт с включением вышеприведенных показателей.

СОДЕРЖАНИЕ

|

1. Общие положения и область применения. 2 3. Конструктивные требования. 3 4. Расчет самонапряженных стыков емкостных сооружений. 5 5. Технология бетонных работ. 7 |