Нормативные

документы в сфере деятельности

Федеральной службы по экологическому,

технологическому и атомному надзору

____________

Серия 05

Документы по

безопасности,

надзорной и разрешительной деятельности

в угольной промышленности

Выпуск 21

ИНСТРУКЦИЯ

ПО ПРИМЕНЕНИЮ СХЕМ

ПРОВЕТРИВАНИЯ

ВЫЕМОЧНЫХ УЧАСТКОВ ШАХТ

С ИЗОЛИРОВАННЫМ ОТВОДОМ МЕТАНА

ИЗ ВЫРАБОТАННОГО ПРОСТРАНСТВА

С ПОМОЩЬЮ ГАЗООТСАСЫВАЮЩИХ УСТАНОВОК

Москва

ЗАО НТЦ ПБ

2012

Инструкция по применению схем проветривания выемочных участков шахт с изолированным отводом метана из выработанного пространства с помощью газоотсасывающих установок предназначена для организаций, занимающихся разработкой проектов новых и реконструируемых шахт, проектов подготовки новых горизонтов, блоков и выемочных полей действующих шахт, паспортов выемочных участков, а также производством расчетов количества воздуха для угольных шахт, и применяется в части, не противоречащей действующим законодательным и иным нормативным правовым актам.

СОДЕРЖАНИЕ

ПРИКАЗ

Федеральной службы по экологическому,

технологическому и атомному надзору

от 1 декабря 2011

г. № 680

Об утверждении Инструкции по применению

схем проветривания

выемочных участков шахт с изолированным отводом метана

из выработанного пространства с помощью газоотсасывающих

установок*

_____________

* Бюллетень нормативных актов федеральных органов исполнительной власти. 2012. № 17. (Примеч. изд.)

Зарегистрирован в Минюстом России 29

декабря 2011 г.

Регистрационный № 22815

В соответствии с подпунктом 5.2.2.17 Положения о Федеральной службе по экологическому, технологическому и атомному надзору, утвержденного постановлением Правительства Российской Федерации от 30 июля 2004 г. № 401 (Собрание законодательства Российской Федерации, 2004, № 32, ст. 3348; 2006, № 5, ст. 544; № 23, ст. 2527, № 52, ст. 5587; 2008, № 22, ст. 2581; № 46, ст. 5337; 2009, № 6, ст. 738; № 33, ст. 4081; № 49, ст. 5976; 2010, № 9, ст. 960; № 26, ст. 3350; № 38, ст. 4835; 2011, № 6, ст. 888; № 14, ст. 1935; № 41, ст. 5750), приказываю:

Утвердить прилагаемую Инструкцию по применению схем проветривания выемочных участков шахт с изолированным отводом метана из выработанного пространства с помощью газоотсасывающих установок.

|

Руководитель |

Н.Г. Кутьин |

Приложение

ИНСТРУКЦИЯ

ПО ПРИМЕНЕНИЮ

СХЕМ ПРОВЕТРИВАНИЯ ВЫЕМОЧНЫХ

УЧАСТКОВ ШАХТ С ИЗОЛИРОВАННЫМ ОТВОДОМ МЕТАНА

ИЗ ВЫРАБОТАННОГО ПРОСТРАНСТВА С ПОМОЩЬЮ

ГАЗООТСАСЫВАЮЩИХ УСТАНОВОК

I. ОБЩИЕ ПОЛОЖЕНИЯ

1. Настоящая Инструкция по применению схем проветривания выемочных участков шахт с изолированным отводом метана из выработанного пространства с помощью газоотсасывающих установок (далее - Инструкция) разработана в соответствии с Федеральным законом от 21 июля 1997 г. № 116-ФЗ «О промышленной безопасности опасных производственных объектов» (Собрание законодательства Российской Федерации, 1997, № 30, ст. 3588; 2000, № 33, ст. 3348; 2003, № 2, ст. 167; 2004, № 35, ст. 3607; 2005, № 19, ст. 1752; 2006, № 52, ст. 5498; 2009, № 1, ст. 17, 21; № 52, ст. 6450; 2010, № 30, ст. 4002; № 31, ст. 4195,4196; 2011, № 27, ст. 3880; № 30, ст. 4590, 4591, 4596; Официальный интернет-портал правовой информации (www.pravo.gov.ru} 29 ноября 2011 г.), Правилами безопасности в угольных шахтах (ПБ 05-618-03), утвержденными постановлением Госгортехнадзора России от 5 июня 2003 г. № 50 (зарегистрировано Министерством юстиции Российской Федерации 19 июня 2003 г., регистрационный № 4737; Российская газета, 2003, № 120/1; 2004, № 71), в редакции приказа Федеральной службы по экологическому, технологическому и атомному надзору от 20 декабря 2010 г. № 1158 «О внесении изменений в Правила безопасности в угольных шахтах, утвержденные постановлением Госгортехнадзора России от 5 июня 2003 г. № 50» (зарегистрирован Министерством юстиции Российской Федерации 15 марта 2011 г., регистрационный № 20113; Бюллетень нормативных актов федеральных органов исполнительной власти, 2011, № 16).

2. Инструкция предназначена для всех организаций, занимающихся разработкой проектов новых и реконструируемых шахт, проектов подготовки новых горизонтов, блоков и выемочных полей действующих шахт, паспортов выемочных участков и производством расчетов количества воздуха для угольных шахт. В Инструкции используются условные обозначения, приведенные в приложении № 2 к настоящей Инструкции.

(Измененная редакция. Изм. от 08.08.2017)

3. Настоящая Инструкция регламентирует прогноз метанообильности и расчет параметров проветривания выемочных участков с изолированным отводом метана из выработанного пространства.

4. Реализация схем проветривания выемочных участков с изолированным отводом метана из выработанного пространства предусматривается как за счет общешахтной депрессии, так и с помощью газоотсасывающих установок (далее - ГОУ).

5. Расчеты параметров проветривания выемочных участков строящихся и действующих шахт выполняются по данным о природной газоносности угольных пластов, полученным при геологоразведочных работах. Для действующих шахт расчеты параметров проветривания выемочных участков выполняются по данным о природной газоносности угольных пластов, полученным при их отработке.

Природная газоносность отрабатываемых угольных пластов действующих шахт по фактическим значениям метановыделения лав-аналогов определяется на основе данных метановыделения за весь период их отработки после посадки основной кровли.

6. Все расчеты и требования, предусмотренные настоящей Инструкцией, должны представляться в виде самостоятельного раздела «Проветривание выемочного участка» Паспорта (Проекта) выемочного участка, проведения и крепления подземных выработок (далее - Паспорт). Данный раздел Паспорта должен проходить экспертизу промышленной безопасности.

7. Для организации безопасной эксплуатации выемочных участков с использованием схем проветривания с изолированным отводом метана из выработанного пространства должны соблюдаться следующие условия:

обеспечение концентрации метана в расположенных в подземных горных выработках газоотсасывающих трубопроводах - не более 3,5 %, а в подземных ГОУ - не более 3 %;

обеспечение концентрации метана в дренажных выработках, в вентиляционных скважинах, в расположенных на поверхности газоотсасывающих трубопроводах и на поверхностных ГОУ - до 3,5 %;

обеспечение концентрации метана на выходе из смесительной камеры - не более 2 %;

изоляция выработанных пространств и газодренажных выработок от действующих горных выработок взрывоустойчивыми изоляционными перемычками;

для схем проветривания с использованием газодренажных выработок - установка не менее двух взрыволокализующих устройств, в выработке за монтажной камерой и перед газодренажной скважиной.

8. При отработке выемочного участка Паспортом должен предусматриваться перерасчет количества воздуха по данным фактической метанообильности выемочного участка (очистной забой или выработанное пространство):

ежемесячно;

при превышении фактической метанообильности выемочного участка над проектной более чем на 10 % в течение суток;

при трехкратном в течение смены превышении концентрации метана относительно установленных норм;

после посадки основной кровли.

Перерасчет параметров проветривания выемочного участка (очистной забой, выработанное пространство) должен проводиться в течение суток после установления вышеперечисленных фактов или окончания установленных сроков.

Основой для перерасчета метанообильности выемочного участка являются:

при ежемесячном перерасчете - данные о средней фактической метанообильности очистного забоя и выработанного пространства за предшествующий месяц;

при превышении фактической метанообильности выемочного участка (очистной забой или выработанное пространство) над проектной более чем на 10 % в течение суток - данные о фактической метанообильности за сутки, в течение которых наблюдалось повышенное метановыделение;

при трехкратном в течение смены превышении концентрации метана относительно установленных норм - данные системы аэрогазового контроля (далее - АГК) за смену, в течение которой происходило превышение концентрации метана;

после посадки основной кровли - данные о максимальной фактической метанообильности в течение трех суток после начала повышения концентрации метана.

Результаты выполненных перерасчетов являются основой для корректировки проектных параметров проветривания выемочных участков.

Перерасчет параметров проветривания выемочного участка выполняется начальником участка аэрологической безопасности и утверждается техническим руководителем (главным инженером) шахты.

9. Раздел «Проветривание выемочного участка» Паспорта должен включать:

краткое описание и обоснование необходимости применения принятых в Паспорте схемы проветривания, способов и средств борьбы с метановыделением;

краткую горногеологическую и горнотехническую характеристику выемочного участка;

определение метанообильности выемочного участка, выполненное в соответствии с расчетами, предусмотренными приложением № 3 к настоящей Инструкции;

расчет параметров проветривания выемочного участка и выбор источника тяги (тип газоотсасывающих вентиляторов), выполненных в соответствии с расчетами, предусмотренными приложениями № 4 - 6 к настоящей Инструкции;

проверку концентрации метана в метановоздушной смеси, поступающей к ГОУ, выполненную в соответствии с приложением № 7 к настоящей Инструкции;

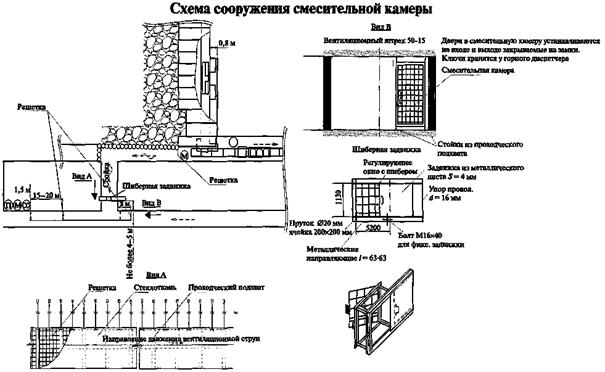

расчет вентиляционной сети с учетом максимального развития горных работ в планируемый период отработки выемочного участка;

расчет максимально допустимой нагрузки на очистной забой по газовому фактору, выполненный в соответствии с приложением № 8 к настоящей Инструкции;

требования по эксплуатации и оборудованию поверхностных или подземных ГОУ, разработанные в соответствии с главами II и III настоящей Инструкции;

требования к оснащению выемочного участка автоматической стационарной аппаратурой контроля содержания газов и пыли, централизованного телеконтроля расхода воздуха и пылевзрывозащиты с указанием мест установки и функционального предназначения датчиков контроля газа, пыли и воздуха, разработанные в соответствии с главой IV настоящей Инструкции;

требования к режимам работы ГОУ в аварийных ситуациях, разработанные в соответствии с главой V настоящей Инструкции;

требования к профилактике самовозгорания угля, разработанные в соответствии с главой VI настоящей Инструкции.

10. Графический материал раздела «Проветривание выемочного участка» Паспорта должен включать:

выкопировку из плана горных работ с указанием вентиляционных сооружений, расчетного и фактического количества воздуха, подаваемого на выемочный участок, с указанием направления движения вентиляционных струй;

горногеологический прогноз выемочного участка с нанесением опасных зон;

не менее двух горногеологических разрезов в пределах выемочного столба;

обобщенную расчетную схему вентиляционной сети шахты с условными обозначениями расходов воздуха;

схему электроснабжения выемочного участка с расстановкой датчиков контроля газа, пыли и воздуха, включая схемы передачи телеинформации и отключения электроэнергии на выемочном участке;

схему электроснабжения ГОУ с указанием конструкций молниезащиты и заземлителей всех ее элементов;

для поверхностных ГОУ - дополнительно план поверхности с указанием расположения вентиляторных установок, их ограждения, устройств молниезащиты и заземления, помещений в пределах огражденной территории, линий электропередачи, горящих отвалов, промышленных и жилых зданий за пределами ГОУ с указанием безопасных расстояний;

схему ГОУ и газоотсасывающих трубопроводов с размещением средств контроля, защиты;

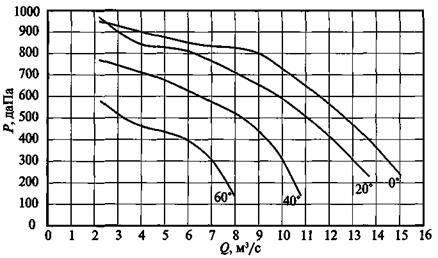

характеристику ГОУ с нанесением расчетной и рабочей точек;

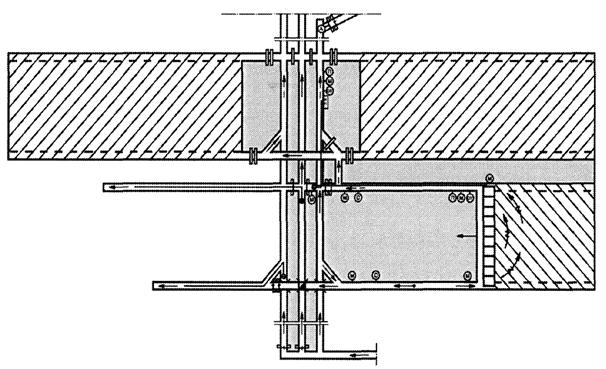

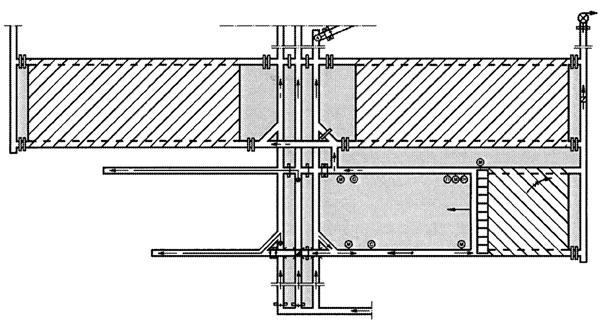

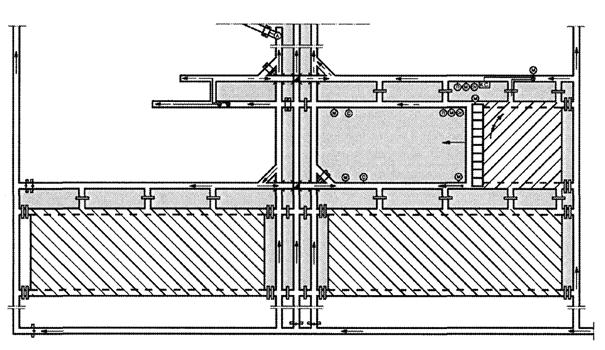

конструкцию смесительной камеры и камеры ГОУ при их подземном расположении. Конструкция смесительной камеры и требования к ней разрабатываются в соответствии с главой VII настоящей Инструкции.

11. Установленный настоящей Инструкцией порядок проектирования распространяется на схемы проветривания выемочных участков согласно приложению № 9 к настоящей Инструкции.

II. ТРЕБОВАНИЯ К ОБОРУДОВАНИЮ, ЭКСПЛУАТАЦИИ И КОНТРОЛЮ РАБОТЫ ПОВЕРХНОСТНЫХ ГАЗООТСАСЫВАЮЩИХ УСТАНОВОК

12. Проектирование и сооружение поверхностных ГОУ производятся в соответствии с настоящими требованиями по специальным проектам.

13. В качестве ГОУ разрешается использовать вентиляторные установки, допущенные к применению для работы с метановоздушными смесями с концентрацией метана от 0 до 100 %, или вакуум-насосные установки.

14. ГОУ устанавливаются в соответствии с требованиями, предусмотренными технической документацией по их эксплуатации, вблизи устьев газоотводящих скважин или газодренажных выработок.

15. ГОУ должна состоять из рабочего и резервного агрегатов равной подачи, соединенных с вентиляционной скважиной (скважинами) или газодренажной выработкой (через изолирующую перемычку) металлическим трубопроводом. Соединение входных патрубков установки с всасывающим трубопроводом (коллектором) должно выполняться из негорючего материала и исключать притечки воздуха.

16. Прием в эксплуатацию ГОУ производится комиссией в порядке, установленном на шахте.

17. ГОУ должна работать непрерывно и обслуживаться до полной изоляции выемочного участка. Выключение ГОУ для проведения профилактических осмотров и ремонтов производится по письменному распоряжению технического руководителя (главного инженера) шахты с уведомлением не позднее чем за сутки начальника участка аэрологической безопасности.

18. При остановке ГОУ электроэнергия на обслуживаемом участке должна быть отключена, работы на выемочном участке прекращены, а люди выведены в выработки со свежей струей воздуха.

19. Газодренажные выработки и скважины должны быть закреплены на всем протяжении без применения элементов крепи из горючих материалов. Запрещается в газодренажных выработках нахождение оборудования и материалов с повышенной степенью пожарной опасности. При использовании газодренажных выработок для отработки нескольких выемочных участков, перед вводом в эксплуатацию очередного выемочного участка, должно производиться их обследование. Акт обследования газодренажных выработок утверждается техническим руководителем (главным инженером) шахты.

20. Всасывающие трубопроводы рабочего и резервного агрегатов должны быть оборудованы:

герметичными обратными клапанами (типа «падающая ляда») для предотвращения поступления воздуха к рабочему агрегату ГОУ через резервный агрегат;

регулировочными окнами для подсвежения отсасываемой метановоздушной смеси;

устройством для производства замеров концентрации метана в отсасываемой метановоздушной смеси;

специальными отверстиями для выполнения измерений по контролю производительности и депрессии ГОУ переносными приборами;

шиберной заслонкой, установленной в общем всасывающем трубопроводе.

Все соединения трубопроводов должны быть разборными.

21. Выхлопной патрубок ГОУ должен располагаться вертикально и иметь высоту не менее 3 м от верхней кромки корпуса ГОУ.

22. При эксплуатации ГОУ в зимнее время должны предусматриваться специальные меры по предупреждению обмерзания газоотсасывающих трубопроводов и газоотсасывающих агрегатов.

23. Электроснабжение рабочего и резервного газоотсасывающих агрегатов должно осуществляться по первой категории электроснабжения.

24. Техническое обслуживание ГОУ проводится в соответствии с инструкцией по эксплуатации ГОУ, утвержденной техническим руководителем (главным инженером) шахты.

25. Для объектов поверхностной ГОУ согласно приложению № 10 к настоящей Инструкции предусматривается II категория устройства молниезащиты. Молниезащита ГОУ выполняется как защита от прямых ударов молнии и вторичных ее проявлений.

26. В основе молниезащиты должны быть предусмотрены надежная электрическая связь всех металлических элементов оборудования, объединенных в общее заземляющее устройство, использование экранирования и уравнивания потенциалов. На территории ГОУ не должно находиться незаземленных металлических предметов.

27. Гибкие соединения, уплотнения, виброгасящие прокладки в газоотводящем тракте должны быть шунтированы не менее чем двумя гибкими проводниками сечением не менее 25 мм2.

29. Для исключения попадания молнии в факел метановоздушной смеси необходимо над трубой сброса ГОУ устанавливать колпак, имеющий надежную электрическую связь с заземленными конструкциями установки. Для предупреждения возникновения искровых разрядов на обрезе труб сброса необходимо устанавливать металлический экран. Экран может быть выполнен в виде тора из стальной трубы наружным диаметром не менее 200 мм. Экран соединяется с выхлопной трубой сваркой.

30. Сопротивление заземления общего заземляющего устройства, измеренное у любого металлического элемента поверхностной ГОУ, должно быть не более 2 Ом. Места соединений всех металлических корпусов, конструкций и коммуникаций ГОУ должны иметь переходное сопротивление, не превышающее 0,05 Ом.

31. На территории ГОУ необходимо исключить присутствие случайных контуров, создаваемых посторонними металлоконструкциями (лестницами, трубами, стальными канатами) и металлоконструкциями самой ГОУ.

32. Электрические коммуникации (силовые, сигнальные, измерительные и другие кабели) на территории ГОУ должны прокладываться в траншеях, по земле - в металлических трубах, коробах или лотках. Все металлические коммуникации на вводе в объект должны быть присоединены к заземляющему контуру. При этом должно быть обеспечено надежное электрическое соединение между экранами кабелей, металлическими трубами, коробами или лотками, в которых они проложены, и заземлителем. Аналогичное заземление должно быть выполнено на противоположном конце кабельной трассы.

33. При совместной прокладке электрических кабелей должны быть выдержаны минимально допустимые расстояния между силовыми кабелями и кабелями вторичных цепей.

34. Для предупреждения импульсных перенапряжений во всех электрических цепях необходимо устанавливать защитные устройства, ограничивающие перенапряжение. В цепях управления и защиты электродвигателей необходимо применять устройства защиты от индуктированных перенапряжений и переходных процессов.

35. На опоре воздушной линии электропередачи (далее - ЛЭП) перед кабельной вставкой должны быть установлены нелинейные ограничители перенапряжения (далее - ОПН) на соответствующее номинальное напряжение. Максимальный импульсный ток (8/20 мкс), выдерживаемый этими ОПН, должен быть не менее 20 кА. Аналогичные защитные аппараты необходимо устанавливать у трансформаторов после кабельной вставки.

36. Защиту сети электропитания 0,6 кВ от перенапряжения следует выполнять в двух местах: у трансформатора и непосредственно у электроприемника. Сигнальные коммуникации, связывающие приборы в помещении, на обоих концах должны иметь варисторную защиту от перенапряжений.

37. Заземляющие проводники, перемычки, магистраль заземления и заземлители для труб сброса, корпусов агрегатов, электродвигателей, железной арматуры фундаментов, оболочек бронированных кабелей, средств взрывозащиты, установленных на газопроводе, должны быть выполнены в соответствии с требованиями ПУЭ.

38. ГОУ удаляется от ближайших жилых и технических сооружений, автомобильных дорог общего пользования, железнодорожных линий, высоковольтных линий передач, подстанций, трансформаторов и электрораспределительных устройств не менее чем на 30 м, от горящих отвалов - на 300 м, от негорящих - за пределы механической защитной зоны.

39. Территория ГОУ (скважина, газоотсасывающий трубопровод, вентиляторы, вакуум-насосы) обносится оградой высотой не менее 2 м, изготовленной из негорючего материала (металлическая сетка, решетка, колючая проволока). Расстояние от ограды до ГОУ, скважин, газоотсасывающих трубопроводов должно составлять не менее 30 м.

40. Пусковая аппаратура должна располагаться в специальном металлическом шкафу на расстоянии не менее 30 м от агрегатов и устья газоотводящих скважин или выработок.

41. При расположении ГОУ на поверхности системы сбора, передачи и регистрации информации о параметрах работы ГОУ должны обеспечиваться в рамках единой действующей системы АГК с обеспечением всех предусмотренных в ней функций.

При невозможности организации работы системы контроля параметров работы поверхностных установок в рамках единой шахтной системы (значительное удаление от поверхности технологического комплекса шахты) допускается организация автономного пункта сбора и регистрации информации для одной или нескольких ГОУ. При этом передача информации из автономных систем контроля в единую шахтную систему может осуществляться при помощи электронных носителей информации.

42. ГОУ должна обслуживаться дежурным машинистом, прошедшим обучение и отвечающим за работу установки в данной смене.

Машинист ГОУ обязан:

в случае возникновения аварийной ситуации действовать в соответствии с планом ликвидации аварии (далее - ПЛА);

осуществлять ежесменный осмотр вентиляторов (без его остановки) и трубопроводов;

контролировать работу ГОУ и температуру подшипников;

сообщать о возникновении аварийной ситуации и обо всех замеченных недостатках в работе ГОУ горному диспетчеру;

проводить не реже одного раза в час замеры концентрации метана и депрессии рабочего агрегата и не реже четырех раз в сутки - содержания окиси углерода в отсасываемой метановоздушной смеси. Измерения содержания метана осуществляются переносными приборами эпизодического действия. При автоматическом контроле параметров отсасываемой метановоздушной смеси (концентрации метана и оксида углерода, расхода метановоздушной смеси, депрессии ГОУ) измерения данных параметров приборами эпизодического действия дежурным машинистом проводится один раз в смену.

Результаты почасовых измерений и сведения о состоянии ГОУ заносятся в документацию регистрации работы ГОУ и передаются оператору АГК.

43. Специалист участка аэрологической безопасности должен осуществлять контроль концентрации метана и режимов работы рабочего и резервного агрегатов не реже трех раз в месяц.

44. Для обслуживающего персонала необходимо иметь специальное помещение, в котором должны находиться:

средства связи (телефон, рация);

приборы для измерения концентрации метана, производительности и депрессии ГОУ;

документация регистрации работы ГОУ;

инструкция по безопасной эксплуатации и техническому обслуживанию ГОУ;

схема электроснабжения ГОУ;

выписка из ПЛА;

средства пожаротушения.

45. Помещение для обслуживающего персонала и пусковой аппаратуры располагается с учетом преобладающего направления ветров и обогревается паровыми, водяными или электрическими нагревательными приборами во взрывобезопасном исполнении. Запрещается применение печного отопления.

46. Запрещается курение и применение открытого огня на территории ГОУ. Снаружи на ограде ГОУ вывешиваются предупредительные плакаты: «Опасно - метан!», «Вход посторонним воспрещен!», «Курить строго запрещается!».

Сварочные, и автогенные и все другие работы, которые могут привести к возникновению открытого источника пламени или искрообразованию, на территории ГОУ запрещены.

III. ТРЕБОВАНИЯ К ОБОРУДОВАНИЮ, ЭКСПЛУАТАЦИИ И КОНТРОЛЮ РАБОТЫ ПОДЗЕМНЫХ ГАЗООТСАСЫВАЮЩИХ УСТАНОВОК

47. Проектирование и сооружение подземных ГОУ производится в соответствии с требованиями настоящей Инструкции.

48. В качестве ГОУ специального назначения разрешается применять газоотсасывающие вентиляторные установки, техническая характеристика которых позволяет осуществлять отвод метановоздушных смесей с концентрацией 0 - 100 %, или вакуум-насосные установки.

49. Подземная ГОУ должна состоять из рабочего и резервного агрегатов равной подачи.

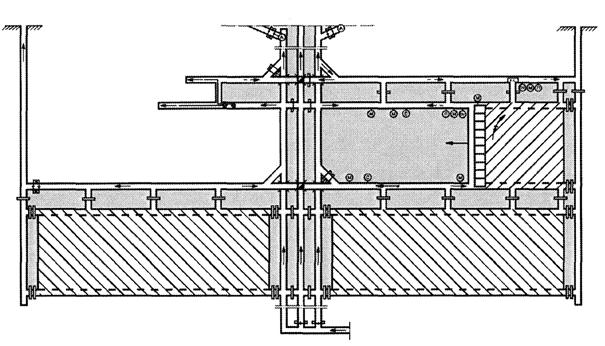

50. ГОУ должна монтироваться в специально оборудованной камере (сбойке или нише), соответствующей следующим требованиям:

крепление камеры должно быть выполнено из негорючего материала;

подход к установке должен быть обеспечен с обеих сторон;

камера должна проветриваться свежей струей воздуха.

51. Выработка, в которой за перемычку заводится всасывающий трубопровод, должна быть закреплена металлической крепью с перетяжкой из негорючего материала.

52. Агрегаты ГОУ должны монтироваться горизонтально на бетонном фундаменте и заземляться.

53. Всасывающие трубопроводы рабочего и резервного агрегатов должны быть оборудованы:

герметичными обратными клапанами (типа «падающая ляда») - для предотвращения поступления воздуха к рабочему вентилятору через резервный;

регулировочными окнами для подсвежения отсасываемой метановоздушной смеси;

устройством для производства замеров концентрации метана в отсасываемой метановоздушной смеси;

специальными отверстиями для выполнения измерений по контролю подачи и депрессии ГОУ переносными приборами;

шиберной заслонкой, установленной в общем всасывающем трубопроводе.

54. Соединение входных патрубков газоотсасывающих агрегатов со всасывающими трубопроводами должно выполняться из гибкого трудногорючего материала и исключать притечки воздуха, все соединения трубопроводов должны быть разборными.

55. Прием в эксплуатацию ГОУ проводится комиссией в порядке, установленном на шахте.

56. ГОУ должна работать непрерывно и обслуживаться до полной изоляции выемочного участка. Выключение ГОУ для проведения профилактических осмотров и ремонтов производится по письменному распоряжению технического руководителя (главного инженера) шахты с уведомлением начальника участка аэрологической безопасности.

57. При остановке ГОУ (рабочий и резервный агрегаты) электроэнергия на обслуживаемом участке должна быть автоматически отключена, а люди выведены в выработки со свежей струей воздуха.

58. Профилактические осмотры и ремонты ГОУ должны производиться по графику не реже двух раз в месяц в выходные дни или нерабочие смены под руководством механика участка. График плановых осмотров и ремонтов согласовывается с начальником участка аэрологической безопасности и утверждается техническим руководителем (главным инженером) шахты.

59. Электроснабжение ГОУ должно быть независимым от электроснабжения обслуживаемого участка.

60. Электроснабжение ГОУ должно осуществляться от рабочей и резервной линий электроснабжения силовыми экранированными кабелями.

61. Подземная ГОУ должна быть оборудована средствами автоматизированной системы АГК. Сбор, передача и регистрация информации о параметрах работы ГОУ должны обеспечиваться в рамках единой действующей системы АГК. В зависимости от действующей системы АГК система регистрации результатов контроля может осуществляться самопишущими устройствами или заноситься и храниться в компьютерной базе данных с возможностью извлечения и обработки сохраненной информации.

62. Техническое обслуживание ГОУ производится в соответствии с инструкцией по эксплуатации применяемых ГОУ, утвержденной техническим руководителем (главным инженером) шахты.

63. При любой остановке газоотсасывающего агрегата всасывающий трубопровод должен быть автоматически перекрыт шибером и должно быть открыто окно для проветривания ГОУ.

64. ГОУ должна обслуживаться дежурным машинистом, прошедшим обучение и отвечающим за работу установки в данной смене.

65. В камере ГОУ должны находиться телефоны, средства пожаротушения, документация регистрации работы ГОУ, контроль за ведением которой возлагается на механика участка, и выписка из ПЛА.

Машинист ГОУ обязан:

в случае возникновения аварийной ситуации действовать в соответствии с ПЛА;

осуществлять ежесменный осмотр вентилятора (без его остановки), трубопроводов и смесительной камеры и обо всех замеченных недостатках сообщать начальнику выемочного участка;

измерять не реже одного раза в час содержание метана в трубопроводе и депрессию работающей ГОУ и не реже одного раза в смену - содержание оксида углерода в трубопроводе. Измерения содержания метана, оксида углерода и депрессии осуществляются переносными приборами эпизодического действия;

обеспечивать контроль за подсвежением метановоздушной смеси, отсасываемой из выработанного пространства. При превышении допустимой концентрации метана 3 % в метановоздушной смеси перед всасом ГОУ немедленно поставить в известность горного диспетчера и начальника участка аэрологической безопасности, после чего действовать по их указаниям.

66. Специалисты добычного участка не реже одного раза в смену, а специалисты участка аэрологической безопасности - не реже одного раза в сутки обязаны осуществлять контроль концентрации метана и оксида углерода экспресс-методом на выходе из смесительной камеры или в трубопроводе и в камере ГОУ.

IV. ТРЕБОВАНИЯ К ОСНАЩЕНИЮ ВЫЕМОЧНОГО УЧАСТКА АВТОМАТИЧЕСКОЙ СТАЦИОНАРНОЙ АППАРАТУРОЙ КОНТРОЛЯ СОДЕРЖАНИЯ ГАЗОВ И ПЫЛИ, ЦЕНТРАЛИЗОВАННОГО ТЕЛЕКОНТРОЛЯ РАСХОДА ВОЗДУХА И ОБЕСПЕЧЕНИЮ ВЗРЫВОЗАЩИТЫ

67. Выемочные участки при схемах проветривания с отводом метана из выработанного пространства должны оборудоваться системой автоматического контроля состава и расхода воздуха в горных выработках. Аппаратура АГК должна обеспечивать непрерывное измерение состава и расхода воздуха в действующих горных выработках, контроль за положением дверей в вентиляционных шлюзах выемочного участка, телепередачу информации на диспетчерский пункт шахты и ее регистрацию, дистанционную сигнализацию о достижении содержания метана и выдачу команд на автоматическое отключение электрооборудования в соответствии с требованиями, указанными в пункте 68 настоящей Инструкции.

68. Датчики метана системы АГК устанавливаются в соответствии с требованиями по организации АГК в угольных шахтах:

в выработке выемочного участка с входящей струей воздуха на расстоянии 10 - 20 м от сопряжения с главной воздухоподающей выработкой. Датчик отключает электроэнергию на выемочном участке при концентрации метана 0,5 % и более. Информация с датчика должна передаваться на рабочее место оператора АГК и регистрироваться;

в выработке выемочного участка с поступающей в очистную выработку вентиляционной струей воздуха на расстоянии не более 5 м от очистного забоя в верхней части сечения выработки, на стороне, противоположенной лаве. Датчик отключает электроэнергию на выемочном участке при концентрации метана 0,5 % и более. Информация с датчика должна передаваться на рабочее место оператора АГК и регистрироваться;

в тупике воздухоотводящей выработки, погашаемой вслед за очистными забоями, за секциями крепи очистного забоя под кровлей выработки со стороны межлавного целика или выработанного пространства ранее отработанного выемочного участка. Датчик отключает электроэнергию в очистном забое и выработках выемочного участка по ходу исходящей струи при концентрации метана 2 % и более. Информация с датчика должна передаваться на рабочее место оператора АГК и регистрироваться;

в выработке с исходящей из очистного забоя струей воздуха, в верхней ее части, на расстоянии 10 - 20 м от забоя у стенки, противоположенной выходу из лавы. Датчик отключает электроэнергию в очистном забое и выработках выемочного участка по ходу движения исходящей струи при концентрации метана 1 % и более. Информация с датчика должна передаваться на рабочее место оператора АГК и регистрироваться;

в выработке выемочного участка с исходящей струей воздуха на расстоянии 10 - 20 м от сопряжения с выработкой, по которой исходящая струя выдается за пределы выемочного участка. Датчик отключает электроэнергию в очистном забое и выработках выемочного участка по ходу движения исходящей струи при концентрации 1 % и более. Информация с датчика должна передаваться на рабочее место оператора АГК и регистрироваться;

в обособленно проветриваемых выработках выемочного участка на расстоянии 10 - 20 м от сопряжения с выработкой, по которой исходящая струя воздуха выдается за пределы выемочного участка. Датчик отключает электроэнергию в очистном забое при концентрации метана 1 % и более. Информация с датчика должна передаваться на рабочее место оператора АГК и регистрироваться;

для схем с сохранением выработки в выработанном пространстве - в сохраняемой части выработки в месте ведения работ по сохранению выработки. Датчик устанавливается в верхней части сечения выработки на стороне, примыкающей к выработанному пространству. Датчик отключает электроэнергию в очистном забое при концентрации метана 2 % и более. Информация с датчика должна передаваться на рабочее место оператора АГК и регистрироваться;

в выработках с оборудованными смесительными камерами в 15 - 20 м от выхода из смесительной камеры по ходу движения вентиляционной струи. Датчик устанавливается под кровлей выработки на стороне смесительной камеры. Датчик отключает электроэнергию на выемочном участке и в выработках по ходу движения вентиляционной струи при концентрации метана 1 % и более. Информация с датчика должна передаваться на рабочее место оператора АГК и регистрироваться;

в камерах ГОУ над газоотсасывающими агрегатами. Датчик отключает электроэнергию, питающую ГОУ, при концентрации метана 1 % и более. Информация с датчика должна передаваться на рабочее место оператора АГК и регистрироваться;

в газоотсасывающих трубопроводах подземных и поверхностных ГОУ. Датчик устанавливается перед ГОУ и отключает электроэнергию на выемочном участке при концентрации метана более 3,5 %. При расположении ГОУ на поверхности отключение электроэнергии на выемочном участке проводится диспетчером шахты после сообщения машиниста ГОУ.

69. Датчики стационарной аппаратуры АГК оксида углерода устанавливаются:

в выработке с исходящей из очистного забоя струей воздуха, в верхней ее части, на расстоянии 10 - 20 м от забоя. Датчик отключает электроэнергию в очистном забое и выработках выемочного участка по ходу движения исходящей струи при достижении концентрации оксида углерода 0,0017 % об. Информация с датчика должна передаваться на рабочее место оператора АГК и регистрироваться;

в выработках с оборудованными смесительными камерами на выходе из смесительной камеры по ходу движения вентиляционной струи. Датчик устанавливается под кровлей выработки на стороне сооруженной смесительной камеры. Датчик отключает электроэнергию на выемочном участке и в выработках по ходу движения вентиляционной струи при достижении концентрации оксида углерода 0,0017 % об. Информация с датчика должна передаваться на рабочее место оператора АГК и регистрироваться;

в газоотсасывающих трубопроводах подземных и поверхностных ГОУ. Датчик контролирует содержание оксида углерода в исходящей из выработанного пространства струе. Информация с датчика должна передаваться на рабочее место оператора АГК и регистрироваться.

70. Расход воздуха на выемочных участках контролируется датчиками скорости движения воздушной струи, установленными в выработках с поступающими и исходящими из очистного забоя струями воздуха, а также в газоотсасывающих трубопроводах.

Датчики в выработках выемочных участков устанавливаются на незагроможденных участках выработок. Расстояние от места установки датчика до очистного забоя должно быть не менее 20 м.

Датчики скорости воздуха в газоотсасывающем трубопроводе устанавливаются на прямом участке газоотсасывающего трубопровода длиной не менее 10 диаметров трубы.

(Измененная редакция. Изм. от 08.08.2017)

71. Контроль параметров работы ГОУ и концентрации газов в трубопроводах производится датчиками системы АГК. Расстановка датчиков в газоотсасывающем трубопроводе должна обеспечивать контроль фактического объема метановоздушной смеси, поступающей из шахты, и концентрации в ней газов.

72. Датчики контроля концентрации метана должны иметь диапазон измерений от 0 до 100 %.

73. Стационарные датчики контроля запыленности воздуха устанавливаются:

в выработке с исходящей из очистного забоя струей воздуха на расстоянии 30 - 40 м от очистного забоя под кровлей выработки в средней ее части;

для схем проветривания с использованием смесительных камер в 20 - 30 м от выхода из смесительной камеры по ходу движения вентиляционной струи.

Места установки стационарных датчиков контроля запыленности, не предусмотренные настоящей Инструкцией, определяются техническим руководителем (главным инженером) шахты.

74. Информация о запыленности воздуха и пылеотложении в горных выработках передается на пульт диспетчера шахты и регистрируется оператором АГК в журнале контроля запыленности воздуха и пылеотложения на участке по рекомендуемому образцу согласно приложению № 11 к настоящей Инструкции. Технический руководитель (главный инженер) шахты устанавливает периодичность и список специалистов, ознакомление которых с информацией о запыленности воздуха и пылеотложении в горных выработках является обязательным.

V. ТРЕБОВАНИЯ К РЕЖИМАМ РАБОТЫ ГАЗООТСАСЫВАЮЩИХ УСТАНОВОК В АВАРИЙНЫХ СИТУАЦИЯХ

75. Поверхностная ГОУ в ПЛА должна быть предусмотрена как самостоятельная позиция.

76. Подземная ГОУ должна быть предусмотрена позицией ПЛА выработки, в которой она установлена.

77. При возникновении аварийной ситуации в выработках выемочного участка режим работы ГОУ не меняется. Решение об изменении режимов работы ГОУ принимает ответственный руководитель ликвидации аварии.

VI. ТРЕБОВАНИЯ К ПРОФИЛАКТИКЕ САМОВОЗГОРАНИЯ УГЛЯ

78. При проектировании схем проветривания выемочных участков с изолированным отводом метана из выработанного пространства на пластах, склонных и весьма склонных к самовозгоранию, должны предусматриваться:

изоляция горных выработок от выработанных пространств действующих и ранее отработанных выемочных столбов взрывоустойчивыми изолирующими перемычками;

проведение газоотводящих сбоек или бурение скважин на расстоянии друг от друга, равном 2/3 планируемого подвигания линии очистного забоя за инкубационный период самовозгорания угля, определяемый в соответствии с методикой определения инкубационного периода самовозгорания угля согласно приложению № 12 к настоящей Инструкции;

проведение комплекса профилактических мероприятий по дезактивации разрыхленных потерь угля путем использования аэрозолей омагниченной воды, водных растворов антипирогенов с добавкой смачивателя и порошкообразных антипирогенов;

инертизация выработанных пространств действующих и отработанных выемочных участков.

79. Схемы проветривания с изолированным отводом метана из выработанного пространства на фланговые выработки шахтного поля на пластах, отнесенных к категории «склонные к самовозгоранию», применяются при соблюдении следующих условий:

разработка специальных мероприятий по предупреждению эндогенных пожаров;

выемка пласта на полную мощность или с оставлением пачки угля в кровле пласта, не превышающей 0,4 м.

80. На пластах пологого и наклонного падения, отнесенных к категории «весьма склонных к самовозгоранию», при отработке выемочных полей столбами по простиранию (падению) необходимо предусматривать оставление между ними обработанных растворами антипирогенов, профилактических целиков с ненарушенным воздухонепроницаемым ядром не менее 3 м.

81. При применении схем проветривания с изолированным отводом метана из выработанного пространства после первичного обрушения основной кровли проводится оценка фона индикаторных газов и температуры газовоздушной смеси в выработанном пространстве выемочного столба. При изменении геологических или горнотехнических условий отработки выемочного столба (появление геологических нарушений в пласте, изменение величины шага посадки основной кровли, изменение режима проветривания) проводится контрольная проверка фона индикаторных газов.

82. Определение путей движения метановоздушной смеси, наличия аэродинамической связи с поверхностью, сближенными пластами и ранее отработанными столбами проводится специализированной организацией с использованием индикаторного газа. Полученные результаты используются при корректировке технических решений по профилактике самовозгорания угля и выборе контрольных точек в случае повторной оценки фона индикаторных газов.

83. В процессе отработки выемочных участков, проветриваемых по схемам с изолированным отводом метана из выработанного пространства, проводится текущая оценка эндогенной пожароопасности. Результаты оценки эндогенной пожароопасности оформляются актом.

VII. ТРЕБОВАНИЯ К ОБОРУДОВАНИЮ СМЕСИТЕЛЬНЫХ КАМЕР

84. Сооружение смесительных камер производится за пределами выемочного участка в выработках с исходящей струей воздуха. Сооружение смесительных камер в выработках со свежей струей воздуха производится при условии исключения дальнейшего использования этого воздуха для проветривания других объектов шахты.

85. Участок горной выработки, где оборудована смесительная камера, и участки по 5 м в обе стороны от нее должны быть закреплены негорючей крепью или обработаны негорючим материалом.

86. Размеры и конструкция смесительной камеры должны обеспечивать концентрацию метана в вентиляционной струе на выходе из смесительной камеры не более 2 %.

87. Смесительная камера сооружается из огнестойкого материала (бетонная затяжка, стеклоткань) на всю высоту выработки по схеме, выполненной в соответствии с приложением № 13 к настоящей Инструкции.

88. Вход и выход из смесительной камеры должны располагаться не ближе 2 м от сопряжения с газоотводящей выработкой или от конца нагнетательного трубопровода ГОУ и ограждаться металлической решеткой.

89. Конструкция смесительной камеры должна обеспечивать регулирование метановоздушной смеси, исходящей из выработанного пространства, и воздуха, поступающего в смесительную камеру.

90. Контроль состояния смесительной камеры и замеры концентрации метана в метановоздушной смеси на выходе из нее осуществляются сменными специалистами добычного участка ежесменно и специалистами участка аэрологической безопасности не реже одного раза в сутки.

91. В горной выработке с обеих сторон от смесительной камеры устанавливаются взрыволокализующие устройства.

Приложение №

1

к

Инструкции

(Утратило силу. Изм. от 08.08.2017)

Приложение № 2

к Инструкции

В настоящей Инструкции использованы следующие условные обозначения*:

_____________

* Эти же обозначения определены в пояснениях к формулам в последующих приложениях. {Примеч. изд.)

|

А |

- средневзвешенная сопротивляемость пласта угля резанию, кН/м; |

|

АЗ |

- зольность угля, %; |

|

АЗ.С |

- зольность сближенного пласта, %; |

|

Аmax |

- максимально допустимая нагрузка на очистной забой по газовому фактору, т/сут; |

|

Ау |

- сопротивляемость резанию угольных пачек пласта, кН/м; |

|

Апр |

- сопротивляемость резанию породных прослоев пласта, кН/м; |

|

Ар |

- расчетная нагрузка на очистной забой, т/сут; |

|

Асут |

- плановая суточная нагрузка на очистной забой, т/сут; |

|

Асут.н.п |

- количество угля, вынимаемого комбайном из нижней пачки пласта, т/сут; |

|

Асут.в.п |

- количество угля, выпускаемого из верхней пачки пласта, т/сут; |

|

Аф |

- средняя фактическая добыча угля в лаве-аналоге, т/сут; |

|

А0 |

- эмпирическая константа; |

|

А1 |

- эмпирическая константа; |

|

А2 |

- эмпирическая константа; |

|

а |

- коэффициент, зависящий от значений fср; |

|

а2 |

- коэффициент, характеризующий газоотдачу отбитого угля; |

|

а3 |

- коэффициент, характеризующий газоотдачу угля в массиве; |

|

аф |

- размерный параметр, характеризующий крутизну изменения границ площадей фильтрации с линейным и квадратичным законами сопротивления, 1/м; |

|

b3 |

- коэффициент, зависящий от технологической схемы выемки угля; |

|

bз.д |

- ширина условного пояса газового дренирования угольного массива; |

|

b |

- ширина режущей кромки резцов; |

|

С |

- допустимая концентрация метана в исходящей вентиляционной струе, %; |

|

Со |

- концентрация метана в поступающей к объекту проветривания вентиляционной струе, %; |

|

C0 |

- концентрация кислорода, % или доли единицы; |

|

Св |

- концентрация метана перед ГОУ, %; |

|

Св.п |

- концентрация метана в метановоздушной смеси, выходящей из выработанного пространства, %; |

|

Св.доп |

- предельно допустимая концентрация метана на вентиляторной установке, %; |

|

Сдоп |

- предельно допустимая концентрация метана в газоотводящем трубопроводе (скважине) или газодренажной выработке, %; |

|

Cт j |

- среднесуточная концентрация метана по данным телеинформации, выдаваемой аппаратурой АГК, %; |

|

Сдоп |

- предельно допустимая концентрация метана в газоотводящем трубопроводе (скважине) или газодренажной выработке, %*; |

|

_____________ * Текст соответствует оригиналу. Обозначение повторяет обозначение двумя абзацами выше. (Примеч. изд.) |

|

|

Стр |

- концентрация метана в метановоздушной смеси, отводимой по трубопроводу, %; |

|

Сскв |

- концентрация метана в метановоздушной смеси, отводимой по скважине, %; |

|

Сг.в |

- концентрация метана в метановоздушной смеси, отводимой по газодренажной выработке, %; |

|

Ск |

- конечная концентрация кислорода, %; |

|

СО2 |

- концентрация кислорода на входе в угольное скопление, доли единицы; |

|

Ср |

- теплоемкость воздуха, Дж/(моль ∙ град); |

|

Суг |

- теплоемкость угля, кал/(г ∙ К) или Дж/(кг ∙ град); |

|

dш |

- диаметр шнеков комбайна, м; |

|

dтр |

- диаметр нагнетательного трубопровода, м; |

|

Е |

- энергия активации, Дж/моль; |

|

Iвх |

- количество метана, поступающее на выемочный участок со свежей струей из-за пределов выемочного участка, м3/мин; |

|

Iмл.ц |

- метановыделение в очистной забой в зоне межлавного целика, м3/мин; |

|

Iпл |

- метановыделение из разрабатываемого пласта, м3/мин; |

|

Iпл.ф |

- фактическое метановыделение из разрабатываемого пласта, м3/мин; |

|

Iпов |

- метановыделение из стенок подготовительной выработки, м3/мин; |

|

Iоч |

- абсолютное метановыделение в очистной забой, м3/мин; |

|

Iоч.ф |

- фактическое абсолютное метановыделение в очистной забой, м3/мин; |

|

Iв.п |

- метановыделение в выработанное пространство, м3/мин; |

|

Iв.п.ф |

- фактическое метановыделение в выработанное пространство по данным лавы-аналога; м3/мин; |

|

Iо.у |

- метановыделение из отбитого угля в обособленно проветриваемые конвейерные выработки, м3/мин; |

|

Iо.п1 |

- абсолютное метановыделение из обнаженной поверхности вынимаемой пачки угля, м3/мин; |

|

Iо.у |

- абсолютное метановыделение из отбитого угля, вынимаемого комбайном, м3/мин; |

|

Iо.п2 |

- абсолютное метановыделение из обнаженной со стороны очистного забоя поверхности выпускаемой пачки угля, м3/мин; |

|

Iо.п3 |

- абсолютное метановыделение из обнаженной со стороны выработанного пространства поверхности выпускаемой пачки угля, м3/мин; |

|

Iуч |

- абсолютное метановыделение на выемочный участок, м3/мин; |

|

F |

- площадь фильтрационного потока, м2; |

|

fcp |

- средневзвешенный коэффициент крепости подработанного горного массива по шкале проф. М.М. Протодьяконова; |

|

f(w) |

- активация константы скорости реакции при критической влажности (эмпирическая формула), доли единицы; |

|

jпр |

- производительность комбайна, т/мин; |

|

j |

- теплота испарения воды, Дж/м3 или кал/г; |

|

H |

- масса навески угля, кг; |

|

Hв.р |

- депрессия вентиляторной установки, даПа; |

|

Нпов |

- глубина разработки от поверхности, м; |

|

h |

- степень скорости дезактивации угля во времени, доли единицы; |

|

hл |

- действующий напор на сопряжении воздухоотводящей выработки и очистного забоя, даПа; |

|

hc |

- депрессия в вентиляционной скважине, даПа; |

|

hоп |

- депрессия в огнепреградителе, даПа; |

|

hтр |

- депрессия в жестком газоотсасывающем трубопроводе, даПа; |

|

hтр.наг |

- депрессия в нагнетательном трубопроводе, даПа; |

|

_____________ * Текст соответствует оригиналу. Обозначение повторяет обозначение двумя абзацами выше. (Примеч. изд.) |

|

|

hтр.вс |

- депрессия во всасывающем трубопроводе, даПа; |

|

hг.в |

- депрессия в поддерживаемых газоотводящих выработках, даПа; |

|

hв.п |

- депрессия в выработанном пространстве, даПа; |

|

hp |

- коэффициент полезного действия редуктора исполнительного органа; |

|

g |

- ускорение силы тяжести, м/с2; |

|

K |

- коэффициент, характеризующий газоносность пласта на кромке свежеобнаженного забоя; |

|

Kα |

- коэффициент, учитывающий изменение угла резания комбайнового резца по сравнению с резцом типа ДКС-2, имеющим угол резания 50°; |

|

Kb |

- коэффициент, учитывающий влияние ширины резца по сравнению с резцом типа ДКС-2, имеющим ширину 2 см; |

|

Kв |

- коэффициент, учитывающий вынос метана утечками воздуха из очистного забоя в выработанное пространство; |

|

Kдр |

- коэффициент, учитывающий, какая часть воздуха из поступающей к очистному забою струи отводится по газодренажному штреку, доли единицы; |

|

Kс |

- константа скорости сорбции кислорода воздуха углем; |

|

Kд.пл |

- коэффициент, учитывающий эффективность дегазации разрабатываемого пласта, доли единицы; |

|

Kд.c.н |

- коэффициент, учитывающий эффективность дегазации надрабатываемых сближенных угольных пластов, доли единицы; |

|

Kд.с.п |

- коэффициент, учитывающий эффективность дегазации подрабатываемых сближенных угольных пластов и вмещающих пород, доли единицы; |

|

Kз.р |

- коэффициент, учитывающий затупление резцов; |

|

Kг.м |

- коэффициент соотношения горной массы и чистого угля; |

|

Kr |

- коэффициент использования захвата в долях от его ширины; |

|

Kи.о.м |

- коэффициент эффективности изолированного отвода метана по газодренажному штреку, доли единицы; |

|

Kм |

- коэффициент, характеризующий схему выемки угля; |

|

Kот |

- коэффициент отжима, учитывающий уменьшение сил резания вследствие горного давления; |

|

Kот.о |

- коэффициент отжима на поверхности забоя; |

|

Kп |

- коэффициент, учитывающий затраты мощности на перемещение комбайна; |

|

Kф.р |

- коэффициент, учитывающий формы резцов на поверхности забоя; |

|

kн |

- коэффициент неравномерности газовыделения; |

|

kо.з |

- коэффициент, учитывающий движение воздуха по части выработанного пространства, непосредственно прилегающей к призабойному пространству; |

|

Kпш |

- коэффициент, учитывающий расход воздуха или его утечки по поддерживаемой или погашаемой части воздухоподающей выработки в выработанном пространстве; |

|

kn |

- коэффициент, учитывающий выделение метана из вмещающих пород; |

|

kn 500 |

- соответствующее значение kn для глубин разработки до 500 м; |

|

Kп.тр |

- коэффициент подсосов метановоздушной смеси в трубопроводе; |

|

kпл |

- коэффициент дренирования пласта подготовительными выработками; |

|

Kпл.ф |

- коэффициент дренирования пласта лавы-аналога подготовительными выработками; |

|

Kр.п |

- коэффициент разрыхления пород кровли; |

|

Kсх |

- коэффициент, учитывающий способ поддержания вентиляционной выработки в выработанном пространстве; |

|

Kт.у |

- коэффициент, учитывающий степень дегазации отбитого угля при его транспортировании по выработкам участка; |

|

Kт.у.ф |

- коэффициент, учитывающий степень дегазации отбитого угля в лаве-аналоге при его транспортировании по выработкам участка; |

|

kT |

- коэффициент, учитывающий изменение метановыделения во времени; |

|

K*ут.в |

- коэффициент, учитывающий оптимальные утечки воздуха из призабойного пространства очистной выработки в выработанное пространство; |

|

Kут.тр |

- коэффициент утечек метановоздушной смеси в трубопроводе; |

|

Kуд.ст |

- коэффициент удельной стыковой воздухопроницаемости трубопровода; |

|

kу.к |

- коэффициент, учитывающий способ управления кровлей; |

|

kэ.п |

- коэффициент, учитывающий метановыделение из эксплуатационных потерь угля в пределах выемочного участка, доли единицы; |

|

lПТК |

- длина подлавного перегружателя, м; |

|

lк.ш |

- длина конвейера, расположенного в конвейерном штреке, м; |

|

lмл.ц |

- ширина межлавного целика, м; |

|

lп.в |

- длина вентиляционной выработки, поддерживаемой в выработанном пространстве для увеличения утечек воздуха из очистного забоя, м; |

|

lоч |

- длина очистного забоя, м; |

|

lоч.ф |

- фактическая длина очистного забоя, м; |

|

lтл |

- участок конвейерной выработки от очистного забоя до рабочей сбойки, м; |

|

lв |

- длина всасывающего участка трубопровода, м; |

|

lн |

- длина нагнетательного участка трубопровода, м; |

|

Lв.п |

- длина выработанного пространства, м; |

|

Lг.в |

- длина газоотводящей выработки, м; |

|

lсб |

- расстояние между сбойками (скважинами) в межлавном целике, м; |

|

Lскв |

- длина скважины, м; |

|

lтр |

- длина нагнетательного трубопровода, м; |

|

lзв |

- длина звена нагнетательного трубопровода, м; |

|

lкр |

- длина секций крепи, м; |

|

mв |

- вынимаемая мощность пласта (с учетом прослоев), м; |

|

mн.п |

- мощность пласта, вынимаемая комбайном, м; |

|

mв.п |

- мощность выпускаемой пачки угля, м; |

|

mп |

- полная мощность угольных пачек пласта, м; |

|

mпр |

- суммарная мощность породных прослоев, м; |

|

mл.к |

- мощность ложной кровли, м; |

|

mл.п |

- мощность ложной почвы, м; |

|

Mp |

- расстояние по нормали между разрабатываемым и сближенным пластами, при котором метановыделение из последнего практически равно нулю, м; |

|

mс.п i |

- суммарная мощность угольных пачек отдельного (i-го) сближенного пласта, м; |

|

mч.у.п |

- суммарная мощность чистых угольных пачек по пласту, м; |

|

mi |

- мощность слоев пород в кровле пласта, м; |

|

Mс.п i |

- расстояние от разрабатываемого пласта до i-го сближенного пласта, м; |

|

N |

- мощность электродвигателя рабочего органа, кВт; |

|

n |

- количество месяцев за весь период отработки выемочного столба; |

|

nв |

- число измерений расхода воздуха за месяц; |

|

nз |

- количество резцов, разрушающих забой одновременно; |

|

nт |

- число определений среднесуточной концентрации по данным аппаратуры АГК за месяц; |

|

nтр |

- общее число газоотсасывающих трубопроводов; |

|

nсм |

- число рабочих смен по добыче угля, смен; |

|

n1 |

- коэффициент, характеризующий газоотдачу пласта через обнаженную поверхность очистного забоя; |

|

n1л |

- количество резцов в одной линии резания; |

|

|

- давление паров воды над водой, Н/м2; |

|

|

- давление паров воды над водой при температуре 0 °С, Н/м2; |

|

Ру |

- давление паров воды над углем, Н/м2; |

|

Qв |

- производительность вентилятора, соответствующая принятому углу установки лопаток вентилятора, м3/с; |

|

Qвын |

- скорость изменения температуры очага за счет выноса тепла воздухом, град/с; |

|

Qвх |

- расход воздуха, поступающего в очистные выработки по воздухоподающим выработкам, м3/мин; |

|

Qвх.max |

- максимально возможная подача воздуха в очистной забой по фактическим возможностям вентиляционной системы шахты и ограничению по скорости движения воздуха, м3/мин; |

|

Qв.п |

- расход воздуха, отводимого через выработанное пространство, м3/с; |

|

Qв.ш |

- расход воздуха, отводимого по вентиляционному штреку при бесцеликовой технологии отработки, м3/мин; |

|

Q'в |

- производительность ГОУ с учетом подачи воздуха через регулировочное окно, м3/с; |

|

Qген |

- скорость изменения температуры очага за счет генерации тепла при взаимодействии кислорода с углем, град/с; |

|

Qг.в |

- расход воздуха, отводимого по газоотводящей выработке, м3/с; |

|

Qдоп |

- притечки воздуха в выработанное пространство действующего выемочного участка из старых выработанных пространств или действующих выработок, м3/с; |

|

Qдр |

- расход воздуха, необходимый для изолированного отвода по газодренажному штреку, м3/мин; |

|

Qисп |

- скорость изменения температуры очага за счет выноса тепла испарением, град/с; |

|

Qк |

- расход воздуха в пункте измерения, м3/мин; |

|

Qмл.ц |

- расход воздуха для проветривания межлавного целика, м3/мин; |

|

Qоб |

- расход воздуха, необходимого для обособленно проветриваемых конвейерных выработок, м3/мин; |

|

Qоч |

- расход воздуха, поступающего из очистной выработки в выработку с исходящей струей воздуха, м3/мин; |

|

Qоч max |

- максимально возможная подача воздуха в очистной забой по фактическим возможностям вентиляционной системы шахты и ограничению по скорости движения воздуха, м3/мин; |

|

Qпод |

- необходимый расход воздуха на подсвежение отводимой по газоотводящей выработке метановоздушной смеси до концентрации 3,5 %, м3/с; |

|

Q'под |

- расход воздуха на подсвежение через регулировочное окно перед всасом вентилятора, м3/с; |

|

Qc |

- расход воздуха, отводимого по скважине из газоотводящих выработок, м3/с; |

|

Qс.к |

- расчет расхода воздуха за смесительной камерой, м3/мин; |

|

Qтр |

- расход воздуха, отводимого по трубопроводу, м3/с; |

|

Qуч |

- расход воздуха для проветривания выемочного участка, м3/мин; |

|

q |

- тепловой эффект окисления угля, Дж/м3; |

|

qв.п |

- относительное метановыделение в выработанное пространство, м3/т; |

|

qд |

- удельная теплота десорбции метана, кал/мл; |

|

qO2 |

- удельная теплота сорбции кислорода воздуха углем, кал/мл; |

|

qс.п |

- относительное метановыделение из сближенных пластов, м3/т; |

|

qс.п.п |

- относительное метановыделение из подрабатываемых пластов, м3/г; |

|

qс.п.н |

- относительное метановыделение из надрабатываемых пластов, м3/т; |

|

qпор |

- относительное метановыделение из вмещающих пород, м3/т; |

|

qпл |

- относительное метановыделение из разрабатываемого пласта, м3/т; |

|

r |

- ширина захвата комбайна, м; |

|

rл |

- удельное линейное сопротивление выработанного пространства, даН ∙ с/м4; |

|

rкв |

- удельное квадратичное сопротивление выработанного пространства, даН ∙ с2/м5; |

|

rф |

- ширина захвата комбайна в лаве-аналоге, м; |

|

R |

- универсальная газовая постоянная, Дж/(моль ∙ град); |

|

Rс |

- безразмерный параметр; |

|

Re |

- число Рейнольдса; |

|

Rг.с |

- аэродинамическое сопротивление газоотводящей сети, даПа ∙ с2/м6; |

|

Rтр1 |

- удельное сопротивление 1-го трубопровода из общего числа трубопроводов, даПа ∙ с2/м7; |

|

Rтр n |

- удельное сопротивление n-го трубопровода из общего числа трубопроводов, даПа ∙ с2/м7; |

|

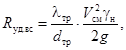

Rуд.вс |

- удельные потери депрессии во всасывающей части трубопровода, даПа/м; |

|

Rуд.г.в |

- удельное аэродинамическое сопротивление газоотводящей выработки, даПа ∙ с2/м7; |

|

Rуд.п.в |

- сопротивление газоотводящих выработок при их первоначальном сечении (на стадии проходки), даПа ∙ с2/м6; |

|

Rуд.с |

- удельное аэродинамическое сопротивление скважин, даПа ∙ с2/м7; |

|

Rобщ.тр |

- общее аэродинамическое сопротивление жесткого трубопровода, даПа ∙ с2/м6; |

|

Rуд |

- удельное аэродинамическое сопротивление скважин, даПа ∙ с2/м7; |

|

Rм.в |

- аэродинамическое сопротивление фасонных частей на всасывающем участке трубопровода, даПа ∙ с2/м6; |

|

Rм.н |

- аэродинамическое сопротивление фасонных частей на нагнетательном участке трубопровода, даПа ∙ с2/м6; |

|

Rуд.с l |

- удельное сопротивление l-й скважины из общего числа скважин в кусте, даПа ∙ с2/м7; |

|

Rуд.с i |

- удельное сопротивление i-й скважины из общего числа скважин в кусте, даПа ∙ с2/м7; |

|

S |

- площадь поперечного сечения выработки в свету, м2; |

|

Sоч |

- площадь поперечного сечения призабойного пространства очистной выработки, м2; |

|

Sоч.max |

- максимальная площадь поперечного сечения призабойного пространства очистной выработки в свету, м2; |

|

Т |

- начальная температура скопления угля, град; |

|

Ткр |

- критическая температура самовозгорания угля, град; |

|

Т |

- начальная температура угля, град; |

|

ΔT |

- изменение температуры скопления угля за единицу времени, град; |

|

Тост |

- время, прошедшее с момента остановки работ по проведению выработки до начала очистных работ, сут; |

|

Тпр |

- время проведения выработки, сут; |

|

Тсм |

- продолжительность рабочей смены, мин; |

|

Тсп.в |

- время использования лавы, мес; |

|

Ū |

- константа скорости сорбции кислорода воздуха углем, м3/(кг ∙ с); |

|

U0 |

- начальная константа скорости сорбции кислорода воздуха углем, м3/(кг ∙ с); |

|

Uэкс |

- экспериментально определенная константа скорости сорбции кислорода воздуха углем, м3/(кг ∙ с); |

|

V |

- объем воздуха в реакционном сосуде, м3; |

|

Vв |

- скорость воздуха, м3/с; |

|

Vп |

- скорость проведения подготовительной выработки, м/сут; |

|

Vп.к |

- максимально возможная скорость подачи очистного комбайна, м/мин; |

|

Vсм |

- скорость движения метановоздушной смеси, м/с; |

|

VT |

- скорость транспортирования угля от очистного забоя до рабочей сбойки, м/с; |

|

Vт.оч |

- скорость транспортирования угля по очистному забою, м/с; |

|

Vт.птк |

- скорость транспортирования угля по подлавному перегружателю, м/с; |

|

Vт.к.ш |

- скорость транспортирования угля по конвейерному штреку, м/с; |

|

Vоч |

- среднесуточная скорость подвигания очистного забоя, м/сут; |

|

Vоч.ф |

- фактическая средняя скорость подвигания очистного забоя лавы-аналога, м/сут; |

|

Vy |

- объем угля, м3; |

|

Vdaf |

- выход летучих, %; |

|

Vп.max |

- маневровая скорость подачи комбайна, м3/мин; |

|

Vmax |

- максимально допустимая скорость воздуха в очистной выработке, м/с; |

|

Vmin |

- минимально допустимая скорость воздуха в очистной выработке, м/с; |

|

n |

- коэффициент; |

|

nсм |

- кинематическая вязкость метановоздушной смеси, м2/с; |

|

W |

- текущая влажность угля, %; |

|

Wa |

- влажность угля, %; |

|

Wс |

- пластовая влажность сближенного пласта, %; |

|

W0 |

- начальная влажность угля, %; |

|

ΔW |

- изменение влажности скопления угля за единичный отрезок времени, %; |

|

X |

- природная газоносность разрабатываемого пласта, м3/т, мл/г; |

|

Xo |

- остаточная газоносность угля, м3/т; |

|

Xо.г |

- остаточная газоносность угля лавы-аналога, м3/т сухой беззольной массы (далее - с.б.м); |

|

Xс.п i |

- природная газоносность i-го сближенного пласта, м3/т; |

|

Xo i |

- остаточная газоносность угля i-го сближенного пласта, м3/т; |

|

X'о |

- остаточная газоносность разрабатываемого или сближенных угольных пластов при подработке или надработке, м3/т; |

|

Xф |

- фактическая газоносность разрабатываемого пласта в пределах отработанного выемочного столба лавы-аналога, м3/т; |

|

Xо.ф |

- остаточная газоносность угля лавы-аналога, м3/т; |

|

x0 |

- расстояние от забоя лавы до зоны подбучивания пород кровли, равное четырем первичным шагам обрушения основной кровли, м; |

|

α |

- коэффициент усвоения кислорода воздуха; |

|

αпл |

- угол падения пласта (среднее значение по длине забоя), град; |

|

αск |

- коэффициент аэродинамического сопротивления скважин, даПа ∙ с2/м2; |

|

β |

- коэффициент, учитывающий условия фильтрации метана; |

|

γ |

- плотность угля в пласте вместе с породными прослойками, т/м3; |

|

γл.к |

- плотность пород ложной кровли, т/м3; |

|

γл.п |

- плотность пород ложной почвы, т/м3; |

|

γн |

- объемная масса метановоздушной смеси при 760 мм рт. ст. и 293 К, кг/м3; |

|

γпр |

- плотность породных прослоев, т/м3; |

|

γч.у.п |

- плотность угля, т/м3; |

|

λ |

- коэффициент; |

|

λтр |

- безразмерный коэффициент сопротивления трения; |

|

µ |

- молекулярный вес воды, кг/моль; |

|

ρv |

- плотность воздуха, кг/м3; |

|

τ |

- время контакта воздуха с углем, сут; |

|

τинк |

- инкубационный период самовозгорания угля, сут; |

|

Δτ |

- единичный отрезок времени, с; |

|

φ |

- влажность подаваемого воздуха, доли единицы; |

|

П |

- пористость угля, относительные единицы. |

Приложение № 3

к Инструкции

Определение метанообильности выемочных участков

I. Определение метанообильности очистных, забоев

Метанообильность очистного забоя определяется метановыделением из:

обнаженной поверхности разрабатываемого угольного пласта;

отбитого угольного массива, транспортируемого по очистному забою и по участковой конвейерной выработке или ее части, по которой проходит вентиляционная струя, поступающая в очистной забой;

стенок горной выработки, по которой вентиляционная струя поступает в очистной забой.

1. Абсолютное метановыделение из разрабатываемого пласта для проектируемых выемочных участков строящихся шахт и неотрабатываемых ранее угольных пластов реконструируемых шахт рассчитываются на основе данных природной газоносности разрабатываемого пласта, установленной в ходе проведения геологоразведочных работ (X, м3/т). При проектировании дегазации разрабатываемого или сближенных пластов угля природная газоносность данных пластов должна корректироваться с учетом принятого коэффициента дегазации. Для действующих шахт метанообильность очистного забоя рассчитывается на основе природной газоносности пластов, установленной по данным фактического абсолютного метановыделения в очистные выработки (Xф, м3/т) в зависимости от фактической добычи угля Аф (т/сут).

Фактическая газоносность разрабатываемых пластов в пределах отработанного выемочного столба лавы-аналога, м3/т, определяется по формуле

(1)

(1)

где Аф - средняя фактическая добыча угля в лаве-аналоге, т/сут;

Kпл.ф - коэффициент дренирования пласта лавы-аналога подготовительными выработками;

Kт.у.ф - коэффициент, учитывающий степень дегазации отбитого угля в лаве-аналоге при его транспортировании по выработкам участка;

Хо.ф - остаточная газоносность угля лавы-аналога, м3/т;

rф - ширина захвата комбайна в лаве-аналоге, м;

Vоч.ф - фактическая средняя скорость подвигания очистного забоя лавы-аналога, м/сут;

Iпл.ф - среднее фактическое абсолютное метановыделение из разрабатываемого пласта, м3/мин. Определяется по данным телеинформации автоматической аппаратуры газовой защиты за весь период отработки выемочного столба по формуле

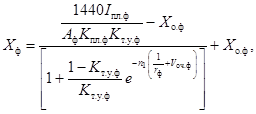

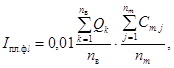

![]() (2)

(2)

здесь n - количество месяцев за весь период отработки выемочного столба;

Iпл.ф1, Iпл.фn - фактическое абсолютное метановыделение из разрабатываемого пласта за первый и последующие месяцы отработки выемочного столба лавы-аналога, м3/мин, определяется по формуле

(3)

(3)

где nв - число измерений расхода воздуха за месяц;

nm - число определений среднесуточной концентрации по данным аппаратуры АГК за месяц;

Qk - расход воздуха в пункте измерения, м3/мин;

Qm.j - среднесуточная концентрация метана по данным телеинформации, выдаваемой аппаратурой АГК, %.

Определение Хо, м3/т, производится путем перерасчета остаточной газоносности пласта Хо.г м3/т с.б.м, по формуле

Xo = 0,01Xо.г(100 - Аз - Wа), (4)

где Хо.г - остаточная газоносность угля лавы-аналога, м3/т с.б.м. Определяется в соответствии с таблицей № 1 настоящего приложения;

Аз - зольность угля, %;

Wa - влажность угля, %.

Таблица № 1

Остаточная газоносность углей

|

Vdaf, % |

До 8 |

8 - 12 |

12 - 18 |

18 - 26 |

26 - 35 |

35 - 42 |

Более 42 |

|

Кузнецкий бассейн |

|||||||

|

Xо.г, м3/т с.б.м |

3,5 |

3,0 |

2,5 |

2,0 |

2,5 |

2,5 |

2,5 |

|

Печорский бассейн |

|||||||

|

Xо.г, м3/т с.б.м |

- |

- |

7 - 6 |

6 - 5 |

5 - 4 |

4 - 3 |

3 - 2 |

|

Партизанский и Угловский бассейны |

|||||||

|

Xо.г, м3/т с.б.м |

1,5 |

1,5 |

1,5 |

1,3 |

1,0 |

1,0 |

- |

|

Донецкий бассейн |

|||||||

|

Xо.г, м3/т с.б.м |

12,1 - 5,3 |

5,3 - 4,1 |

4,1 - 3,2 |

3,2 - 2,6 |

2,6 - 2,2 |

2,2 - 1,9 |

1,9 - 1,7 |

В качестве лавы-аналога принимается лава, отвечающая следующим требованиям:

отрабатывала тот же самый пласт;

система подготовки и отработки соответствует проектируемому выемочному участку;

горно-геологические условия аналогичны проектируемому выемочному участку;

разность глубин отработки не превышает 20 м при ведении горных работ на глубинах до 300 м ниже верхней границы зоны метановых газов, а при больших глубинах разработки - 50 м;

фактическая эффективность дегазации пласта и выработанного пространства не ниже, чем для проектируемого выемочного участка.

Ожидаемое абсолютное метановыделение из разрабатываемого пласта при максимально установленной скорости подачи комбайна при отработке пласта на полную мощность или с оставлением нижней пачки угля м3/мин, определяется по формуле

![]() (5)

(5)

где X - природная газоносность разрабатываемого пласта, м3/т;

Ар - расчетная нагрузка на очистной забой, т/сут, определяется технической возможностью комбайна с учетом конкретных горно-геологических условий,

Ар = TсмjпрKмnсм, (6)

здесь Тсм - продолжительность рабочей смены, мин;

Kм - коэффициент, характеризующий схему выемки угля. При односторонней схеме выемки угля в лаве Kм = 0,5. При двухсторонней (челноковой) схеме выемки или односторонней с выемкой пласта более 60 % от вынимаемой мощности Kм = 1. Односторонняя схема выемки угля предусматривает выемку пласта до 60 % от вынимаемой мощности пласта при движении комбайна прямым ходом, а остальную часть пласта - обратным ходом;

nсм - число рабочих смен по добыче угля;

jпр - производительность комбайна, т/мин. Определяется по формуле

jпр = mвγrKrVп.к, (7)

здесь mв - вынимаемая мощность пласта (с учетом прослоев), м. Определяется по формуле (8);

γ - плотность угля в пласте вместе с породными прослойками, т/м3. Определяется по формуле (9);

r - ширина захвата комбайна, м;

Kr - коэффициент использования захвата в долях от его ширины;

Vп.к - максимальная скорость подачи очистного комбайна, м/мин. Определяется на основании расчета скорости подачи очистного комбайна согласно приложению к настоящему приложению или принимается по данным завода-изготовителя;

mв = mч.у.п + mпр + mл.к + mл.п, (8)

здесь mч.у.п - суммарная мощность чистых угольных пачек по пласту, м;

mпр - суммарная мощность породных прослоев, м;

mл.к - мощность ложной кровли, м;

тл.п - мощность ложной почвы, м;

γч.у.п - плотность угля, т/м3;

γпр - плотность породных прослоев, т/м3;

γл.к - плотность пород ложной кровли, т/м3;

γл.п - плотность пород ложной почвы, т/м3;

тч.у.п - суммарная мощность чистых угольных пачек по пласту, м;

Kг.м - коэффициент соотношения горной массы и чистого угля. Определяется по формуле

![]() (10)

(10)

Vоч - среднесуточная скорость подвигания очистного забоя, м/сут. Определяется по формуле

![]() (11)

(11)

здесь lоч - длина очистного забоя, м;

X - природная метаноносность разрабатываемого пласта или газоносность пласта после проведения дегазации, м3/т;

Kпл - коэффициент дренирования пласта подготовительными выработками. Определяется по формуле

![]() (12)

(12)

bз.д - ширина условного пояса газового дренирования угольного массива. Определяется в соответствии с таблицей № 2 настоящего приложения в зависимости от времени с момента окончания проведения подготовительных выработок до начала очистной выемки;

Kт.у - коэффициент, учитывающий степень дегазации отбитого угля при его транспортировании по выработкам участка.

При челноковой схеме выемки угля в лаве Kт.у имеет вид

(13)

(13)

При односторонней выемке угля в лаве Kт.у имеет вид

(14)

(14)

где а2 - коэффициент, характеризующий газоотдачу отбитого угля. Определяется по формуле

а2 = 0,25а3, (15)

здесь а3 - коэффициент, характеризующий газоотдачу угля в массиве. Определяется в соответствии с таблицей № 3 настоящего приложения;

lоч - длина очистного забоя, м. Для схем отработки с одновременной выемкой межлавного целика длина очистного забоя принимается с учетом длины межлавного целика;

Vт.оч - скорость транспортирования угля по очистному забою, м/с;

lПТК - длина подлавного перегружателя, м;

VТ.ПТК - скорость транспортирования угля по подлавному перегружателю, м/с;

lк.ш - длина конвейера, расположенного в конвейерном штреке, м;

Vт.к.ш - скорость транспортирования угля по конвейерному штреку, м/с;

K - коэффициент, характеризующий газоносность пласта на кромке свежеобнаженного забоя, определяется по формуле

![]() (16)

(16)

Хо - остаточная газоносность угля, м3/т. Определяется в соответствии с формулой (4);

n1 - коэффициент, характеризующий газоотдачу пласта через обнаженную поверхность очистного забоя. Определяется по формуле

![]() (17)

(17)

Таблица № 2

Значения ширины условного пояса газового дренирования пласта bз.д

|

Время с момента окончания проведения подготовительных выработок до начала очистной выемки, сут |

Значения bз.д для углей с различным выходом летучих веществ, % |

|||||

|

До 8 |

8 - 12 |

12 - 18 |

18 - 26 |

26 - 35 |

Более 35 |

|

|

50 |

5,5 |

7,5 |

10,0 |

12,5 |

10,0 |

7,5 |

|

100 |

7,0 |

10,0 |

12,5 |

16,0 |

12,5 |

10,0 |

|

150 |

7,5 |

10,5 |

13,5 |

17,5 |

13,5 |

10,5 |

|

200 и более |

8,0 |

11,0 |

14,0 |

18,0 |

14,0 |

11,0 |

Примечание. При газоносности пласта менее 15 м3/т значение bз.д уменьшается в два раза.

Таблица № 3

Значения коэффициента а3 в зависимости от выхода летучих веществ

|

До 8 |

8 - 12 |

12 - 18 |

18 - 26 |

26 - 35 |

35 - 42 |

Более 42 |

|

|

a3 |

0,14 |

0,14 - 0,18 |

0,18 - 0,28 |

0,28 - 0,43 |

0,43 - 0,38 |

0,38 - 0,30 |

0,28 |

Ожидаемое абсолютное метановыделение из разрабатываемого пласта при отработке мощных пластов с выпуском подкровельной пачки угля.

Ожидаемое абсолютное метановыделение из разрабатываемого пласта рассчитываются исходя из плановой суточной нагрузки на очистной забой Асут, т/сут, определяемой как

Асут = Асут.н.п + Асут.в.п, (18)

где Асут - плановая суточная нагрузка на очистной забой, т/сут;

Асут.н.п - количество угля, вынимаемого комбайном из нижней пачки пласта, т/сут;

Асут.в.п - количество угля, выпускаемого из верхней пачки пласта, т/сут, определяется по формуле

![]() (19)

(19)

![]() (20)

(20)

здесь mн.п - мощность пласта, вынимаемая комбайном, м;

тв.п - мощность выпускаемой пачки угля, м.

Ожидаемое абсолютное метановыделение из разрабатываемого пласта, м3/мин, определяется по формуле

Iпл = Iо.п1 + Iо.у + Iо.п2, (21)

где Iо.п1 - абсолютное метановыделение из обнаженной поверхности вынимаемой пачки угля, м3/мин;

Iо.у - абсолютное метановыделение из отбитого угля, вынимаемого комбайном, м3/мин;

Iо.п2 - абсолютное метановыделение из обнаженной со стороны очистного забоя поверхности выпускаемой пачки угля, м3/мин.

Абсолютное метановыделение из обнаженной поверхности вынимаемой комбайном пачки угля определяется по формуле