ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р 54247-2010 |

Уголь каменный

ОПРЕДЕЛЕНИЕ ПЛАСТИЧЕСКИХ СВОЙСТВ

НА ПЛАСТОМЕТРЕ ГИЗЕЛЕРА

ISO 10329:2009

СоаI - Determination of plastic properties -

Constant-torque

Gieseler plastometer method

(MOD)

|

|

Москва |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием «Восточный научно-исследовательский углехимический институт» (ФГУП «ВУХИН») на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 395 «Кокс и продукты коксохимии»

3 УТВЕРЖДЕН и ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 23 декабря 2010 г. № 1046-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 10329:2009 «Уголь. Определение пластических свойств. Метод. Пластометр Гизелера с постоянным вращающим моментом» [ISO 10329:2009 «СоаI - Determination of plastic properties - Constant-torque Gieseler plastometer method»]. При этом отдельные слова (фразы, показатели, ссылки), включенные в текст стандарта для учета потребностей национальной экономики Российской Федерации и/или особенностей российской национальной стандартизации, выделены курсивом, а объяснение причин их включения приведено в сносках

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

ГОСТ Р

54247-2010

(ИСО 10329:2009)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Уголь каменный*

ОПРЕДЕЛЕНИЕ ПЛАСТИЧЕСКИХ СВОЙСТВ НА ПЛАСТОМЕТРЕ ГИЗЕЛЕРА

Hard cоаI. Determination of plastic properties by Gieseler plastometer method

Дата введения - 2012-07-01

________

*) В Российской Федерации угли делятся на бурые и каменные в зависимости от стадии метаморфизма, а за рубежом - на угли (подразумевая каменные) и лигниты. Учитывая, что настоящий метод предназначен только для каменных углей, в стандарт внесено уточнение.

1 Область применения

Настоящий стандарт устанавливает метод оценки способности каменного угля переходить в пластическое состояние при нагревании в заданных условиях. Метод предназначен для определения значений показателей пластичности углей и их смесей, используемых для коксования и для других целей, где способность углей переходить в пластическое состояние углей имеет практическое значение.

Примечание - Настоящий метод испытания имеет эмпирический характер и требует надлежащей калибровки оборудования, чтобы обеспечить правильную оценку текучести угля наиболее полно характеризующую относительное пластическое состояние.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р ИСО 13909-2010 Уголь каменный и кокс. Механический отбор проб. Часть 1. Общие положения (ИСО 13909.1:2001, MOD)

ГОСТ Р ИСО 18283-2010 Уголь каменный и кокс. Ручной отбор проб (ИСО 18282:2006, IDT)

ГОСТ 10742-71 Угли бурые, каменные, антрацит, горючие сланцы и угольные брикеты. Методы отбора и подготовки проб для лабораторных испытаний**)

________

**) В настоящее время не все стандарты ИСО на отбор проб введены на территории Российской Федерации, поэтому вместо них использована ссылка на настоящий межгосударственный стандарт, который распространяется на тот же объект и аспект стандартизации. Перечень замененных стандартов ИСО приведен в приложении ДА 1.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию п метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 количество круговых делений в минуту (dial division per minute): Скорость вращения мешалки, используемой в этом методе.

Примечание - Один полный оборот мешалки (360°) разделен на 100 делений. Показатель текучести характеризуется скоростью вращения мешалки, выраженной количеством круговых делений (проходящих мимо неподвижного объекта) в минуту (кд/мин).

3.2 начальная температура размягчения (initial softening temperature): Температура, при которой скорость вращения мешалки, медленно нарастая, достигает значения 1 кд/мин и остается таковой достаточно длительное время.

3.3 максимальная температура текучести (maximum fluidity temperature): Температура, при которой скорость вращения мешалки достигает максимального значения.

3.4 область пластичности (plastic range): Разность между начальной температурой размягчения и температурой затвердевания.

3.5 конечная температура текучести (final fluidity temperature): Температура, при которой скорость вращения мешалки в конце опыта достигает значения 1 кд/мин.

3.6 температура затвердевания (solidification temperature): Температура, при которой мешалка останавливается.

3.7 максимальная текучесть (maximum fluidity): Максимальная скорость вращения мешалки в единицах кд/мин.

3.8 заклинивание (jamming): Вспучивание угля в кожухе реторты во время испытания, которое может привести к занижению результата определения текучести против ожидаемого и может быть обнаружено только после осмотра разобранной реторты по окончании испытания.

3.9 неисправность (breaking): Вращение мешалки с большой скоростью или рывками, которое происходит вследствие расплавления пробы угля и образования сплошной массы вокруг вала мешалки и лопастей. Это делает определение истинного значения текучести невозможным.

4 Сущность метода

Измерение пластических свойств угля осуществляется путем непрерывного измерения и регистрации скорости вращения мешалки, запрессованной вместе с угольной загрузкой в тигель. Тигель помещен в ванну, нагреваемую с постоянной скоростью подъема температуры и непрерывной ее регистрацией. Вращение мешалки осуществляется двигателем с постоянным заданным вращающим моментом.

5 Аппаратура

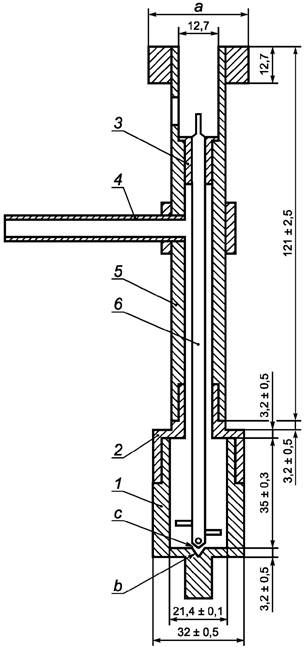

5.1 Реторта пластометра Гизелера состоит из следующих частей (см. рисунок 1).

5.1.1 Тигель реторты цилиндрический с внутренним диаметром (21,4 ± 0,1) мм и глубиной (35,0 ± 0,3) мм. В верхней части тигля нарезана наружная резьба для соединения с крышкой.

Тигель должен иметь в центре дна коническое углубление с углом при вершине 70° и диаметром по поверхности дна (2,38 ± 0,2) мм, которое служит опорой мешалки.

5.1.2 Крышка тигля реторты имеет внутреннюю резьбу для соединения крышки тигля с ретортой и внешнюю резьбу для соединения с кожухом реторты.

Внутренний диаметр отверстия в крышке, через которую проходит мешалка, должен быть (9,5 ± 0,1) мм.

5.1.3 Направляющая втулка запрессована в кожух около верхнего края мешалки и имеет люфт по отношению к валу мешалки от 0,05 мм до 0,10 мм.

5.1.4 Отверстие в кожухе на середине его длины служит для удаления летучих веществ. При желании в него может быть установлена трубка.

5.1.5 Цилиндрический кожух длиной (121,0 ± 2,5) мм с внутренним диаметром (9,5 ± 0,1) мм. Верхний конец кожуха должен иметь внутренний диаметр 12,7 мм и глубину, достаточную для установки направляющей втулки, через которую проходит мешалка, когда реторта собрана.

Размеры в миллиметрах

1 - тигель; 2 - крышка тигля; 3 -

направляющая втулка; 4 - трубка отвода газа; 5 - цилиндрический

кожух;

6 - металлическая мешалка; а - диаметр муфты (подгоняется по

месту); b -

угол при вершине 70 °С;

с - 16 мм зазор между нижней лопастью и дном тигля

Рисунок 1 - Реторта в сборе

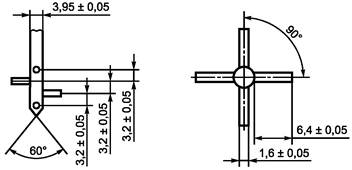

5.1.6 Стальная мешалка, снабженная прямым валом диаметром (3,95 ± 0,05) мм и оснащенная четырьмя лопастями.

Нижний конец мешалки должен быть заострен на конус под углом 60°. Лопасти на мешалке должны быть диаметром (1,60 ± 0,05) мм, длиной (6,4 ± 0,05) мм и размещены перпендикулярно валу. Самая нижняя лопасть устанавливается с зазором в (1,60 ± 0,05) мм между ней и дном тигля в неподвижном положении мешалки. Ось каждой следующей лопасти должна быть повернута по отношению к оси предыдущей лопасти на угол 90° и удалена от нее на расстояние (3,2 ± 0,05) мм. Верхний конец мешалки должен быть срезан для подгонки к прорези на нижнем конце оси привода.

Лопасти должны быть чистыми, не иметь видимых повреждений и проверяться перед каждым испытанием. Размеры лопастей на мешалке должны отвечать требованиям настоящего стандарта, (см. рисунок 2) и проверяться после каждых 50 определений. Если будет выявлено, что какой-либо размер вне установленных пределов, лопасти заменяют или мешалку бракуют.

Рисунок 2 - Лопасти металлической мешалки

Головка пластометра, показанная схематично на рисунке 3, должна состоять из двигателя с постоянным числом оборотов (приблизительно 300 ÷ 500 об/мин), соединенного непосредственно с электромагнитной муфтой или гистерезисным тормозом, способным к регулированию вращающего момента 101,6 г/см (9,66 Ньютона м). На ведомом валу тормоза сцепления расположен барабан с делениями. Один полный оборот барабана (360°) градуируют на 100 делений. Каждый полный оборот барабана или 100 делений хода должны быть зарегистрированы на счетчике, приводимом в действие электронным индикатором или другим подходящим методом. Как альтернатива, применяют электронный прибор, способный к измерению скоростей вращения между 0,01 и 300 об/мин, который может быть присоединен к ведомому валу тормоза или к муфте. Используя электронный прибор, скорости вращения могут быть преобразованы непосредственно в величины кд/мин и отображаться или регистрироваться на электронном приборе для считывания или на принтере.

1 - мотор; 2

- муфта сцепления или тормоз; 3 - барабан с делениями или электронный

сенсор;

4 - вал; 5 - реторта в сборе

Рисунок 3 - Схематическое изображение головки пластометра

Примечания:

1 Необходима осторожность при эксплуатации и смазке всех подшипников, особенно после того, как прибор использовался для испытаний угля с большим выходом летучих веществ. Использование подшипников в закрытом исполнении нежелательно из-за увеличенного трения и износа по сравнению с подшипниками с открытой обоймой. При использовании открытых подшипников необходима их регулярная чистка и замена.

2 Допускается применение любых электронных или электромеханических устройств при условии, что они обеспечивают:

- скорость вращения мешалки в пределах до 300 ÷ 500 оборотов в минуту;

- заданный момент вращения мешалки; (101,6 ± 5) г/см при любом числе оборотов в пределах от 0,01 до 300 об/мин;

- возможность измерения и регистрации скорости вращения мешалки в пределах от 0,01 до 300 об/мин в единицах радиан в минуту или (путем пересчета) в эквивалентных им единицах кд/мин ±0,5 кд/мин;

- соответствие показаний устройства калибровке по разделу 6*.

_________

* В примечании 2 установлены требования к электронным м электромеханическим приборам, применение которых указано в 5.2.

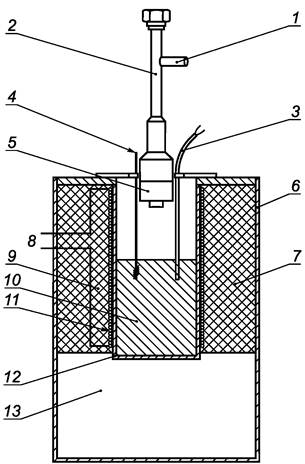

5.3 Печь с электрическим обогревом

Печь с электрическим нагревателем и терморегулятором (см. рисунок 4), обеспечивающая скорость нагрева (3,0 ± 0,1) °С/мин во всем диапазоне, но не более чем (3 ± 1) °С в течение любой данной минуты. Допускается контроль температуры в интервале 300 °С - 550 °С по любому 5-минутному интервалу. Повышение температуры за этот интервал должно составлять не более (15 ± 1) °С.

1 - трубка для выхода газа; 2 - цилиндрический

кожух; 3 - чехол термопары; 4 - мешалка ванны;

5 - тигель реторты; 6 - кожух печи; 7 - теплоизоляция; 8

- выход на контроль нагрева;

9 - обмотка нагревателя; 10 - ванна с расплавом; 11 - слой

изолятора (слюда);

12 - корпус ванны из низкоуглеродистой стали; 13 - блок из

огнеупора

Рисунок 4 - Схема печи и реторты

Печь должна иметь ванну с расплавленным припоем, состоящим приблизительно из 50 % свинца и 50 % олова. Температура в ванне измеряется термопарой в защитном чехле наружным диаметром приблизительно 6 мм, помещенном в ванну так, чтобы чехол касался наружной стенки тигля, а горячий спай термопары находился на высоте центра угольной загрузки тигля. для перемешивания припоя следует использовать отдельную мешалку.

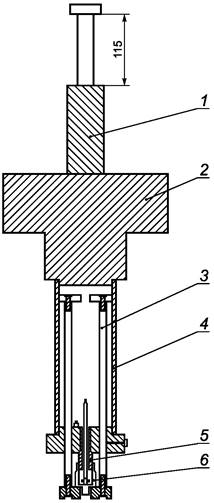

5.4 Загрузочное устройство

Загрузочное устройство должно обеспечивать равномерную загрузку угля в тигель. Уголь должен быть уплотнен грузом массой 10 кг. Устройство должно быть сконструировано таким образом, чтобы после загрузки тигель можно было легко удалить из устройства, не потревожив его содержимое. Устройство, показанное на рисунке 5, имеет статический груз 9 кг и груз падения 1 кг, который падает двенадцать раз с высоты 115 мм.

Примечание - Статический вес в 9 кг - это общий вес всех неподвижных частей устройства, опирающихся на угольную загрузку.

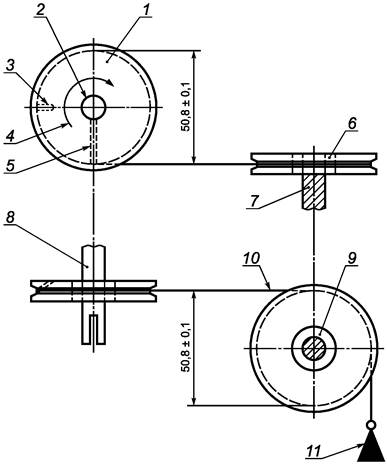

6 Калибровка

Вращающий момент должен быть проверен методом шкива с нитью (см. рисунок 6). В этом методе шкив, расположенный горизонтально, закреплен на специальном шпинделе, соединенном с источником вращающего момента (двигателем пластометра, тормозом или указателем вращающего момента). Шкив имеет диаметр по канавке 50,8 мм (радиус 25,4 мм). Нить, охватывающая этот шкив, переходит на шкив, расположенный вертикально и свисает с него. К концу нити приложен груз 40 г. При включенном двигателе пластометра показание момента вращения должно быть равно (101,6 ± 5) г см ((40 ± 2) г дюйм)]. Все приборы должны проверяться данным способом с определенной периодичностью с проведением лабораторных тестов на стабильность или правильность вращающего момента.

Альтернативно, вращающий момент может быть проверен подходящим датчиком или преобразователем, если их использование было подтверждено методом шкива и нити.

Примечание - Метод шкива/нити - единственный способ надежной оценки вращающего момента.

1 - падающий груз (1 кг); 2 - статический груз

(9 кг); 3 - шток скольжения; 4 - обойма;

5 - уплотняющая головка (подогнана к диаметру тигля с зазором 0,5 мм);

6 - тигель с загрузкой и мешалкой

Рисунок 5 - Типовое загрузочное устройство

1 - ведущий шкив; 2 - отверстие в центре для подгонки

положения шкива на оси;

3 - точка прикрепления нити к шкиву; 4 - направление вращения; 5

- стопорный винт;

6 - передаточный шкив (алюминий); 7 - поддерживающий вал

передаточного шкива; 8 - ось с прорезью;

9 - закрытый шарикоподшипник; 10 - нить шкива, выдерживающая

нагрузку 3 кг;

11 - прикрепленный груз (40 ± 0,1) г. Все углы между нитью и осевыми линиями осей

равны 90°

Рисунок 6 - Шкивное приспособление для калибровки момента вращения

7 Подготовка проб

Отбирают представительную пробу угля в соответствии с ГОСТ 10742. Приблизительно 4 кг угля измельчают так, чтобы уголь прошел через сито 4,75 мм. Это составит лабораторную пробу, которая должна быть представительной для проверяемой партии. Раскладывают лабораторную пробу на лотке и сушат до равновесного состояния с атмосферой лаборатории. Сушка не должна быть длительной, чтобы пластические свойства угля не изменились за счет его окисления. Температура сушки не должна превышать 40 °С. После естественной сушки до равновесного состояния пробу делят на части приблизительно по 500 г, от одной из которых отбирают одну четверть и измельчают последовательными шагами дробление-просеивание так, чтобы получить продукт крупностью менее 425 мкм. При этом выход класса крупности менее 212 мкм в измельченном образце не должен превышать 50 % его массы.

Полученную пробу тщательно перемешивают, предпочтительно механическим способом, и отбирают малыми порциями из разных мест не менее 5 г угля. Определение пластических свойств проводят в двух навесках не позднее чем через 8 ч после подготовки пробы, прошедшей через сито 425 мкм. Следует избегать задержек в выполнении испытания, поскольку пластические свойства угля могут существенно измениться за счет его окисления. Чтобы предотвратить окисление подготовленных образцов, используют охлаждение или инертные газы.

8 Проведение испытания

8.1 Устанавливают величину момента вращения равной (101,6 ± 5,0) г·см.

8.2 Помещают тигель с мешалкой в загрузочное устройство (см. рисунок 5). При этом статический груз и падающая гиря должны быть сняты. Засыпают 5 г подготовленного угля в тигель. Вращая пальцами мешалку, устанавливают ее в тигель с навеской. Устанавливают уплотняющую головку и обойму вместе с основанием. Продолжают осторожно вращать мешалку, чтобы пустоты под лопастями заполнились углем. Устанавливают статический груз на место, убедившись, что его вес полностью передается на угольную загрузку. Уплотняют загрузку падением гири 1 кг на статический груз с высоты 115 мм 12 раз.

Примечание - для углей, плохо поддающихся трамбованию, допускается добавление 1 - 3 капель толуола или бензола на вал мешалки вблизи поверхности угля. Добавку следует вносить до установки груза. В очень сухой уголь можно добавить несколько капель воды и тщательно перемещать до загрузки в тигель.

8.3 Вынимают тигель из загрузочного устройства и навинчивают крышку тигля. Следует соблюдать особую осторожность, чтобы не нарушить положение мешалки в угле. Ввинчивают тигель и мешалку в кожух реторты. Вал мешалки должен центрироваться в направляющей втулке. Соединяют собранную реторту с головкой пластометра. Следует убедиться, что верхний конец мешалки вошел в шлиц вала привода. Чтобы предотвратить заклинивание, нужно убедиться, что между верхом мешалки и верхом паза привода есть зазор не менее 1 мм. Соединяют накидной гайкой реторту с головкой пластометра.

8.4 Опускают собранную реторту в печь так, чтобы дно тигля погрузилось в ванну с жидким припоем, нагретым до 300 °С, на глубину 75 мм. Помещают термопару в ванну с припоем в соответствии с 5.3. Нагреватель должен иметь такую мощность, чтобы температура в ванне, снизившаяся после погружения реторты, восстановилась до исходного уровня не менее чем за (10 ± 2) мин. После восстановления исходной температуры продолжают нагревать ванну со скоростью (3 ± 0,1) °С в минуту на общих основаниях. Отмечают температуру, при которой измерительное устройство покажет скорость вращения 1 кд/мин. Продолжают регистрировать температуру и скорость вращения с интервалом в 1 мин, пока вращение не прекратится.

9 Чистка аппарата

9.1 Следует очищать мешалку и реторту от углеродистых остатков после каждого испытания.

9.2 Если после испытания внутренний диаметр трубки для выхода газа уменьшился, то его увеличивают.

9.3 Шарикоподшипники после каждых ста испытаний следует чистить и слегка смазывать маслом или заменять.

9.4 Необходимо проверять кожух термопары после каждых ста испытаний, чтобы убедиться, что он не подвержен действию коррозии.

10 Обработка результатов

10.1 Наблюдения, касающиеся скорости вращения мешалки, должны быть пересчитаны в кд/мин.

Текучесть каменных углей изменяется в широких пределах, и поэтому удобно нанести значения кд/мин по оси ординат на логарифмической шкале, а значения температуры по оси абсцисс на нелогарифмической шкале.

10.2 Все испытания повторяют дважды и приводят среднеарифметические значения.

10.3 Отчет должен включать в себя следующие данные:

а) характерные температуры, округленные до 1 °С:

- исходная температура размягчения;

- максимальная температура текучести;

- температура затвердевания*;

________

* Конечную температуру текучести допускается не включать в отчет, поскольку переход от максимальной температуры текучести к температуре затвердевания происходит настолько быстро, что уловить с достаточной точностью промежуточную температуру невозможно.

- область пластичности;

б) максимальную текучесть (кд/мин) (среднеарифметическое значение) округляют в зависимости от ее величины и представляют с точностью:

1) до 1 кд/мин - между 0 и 100 кд/мин;

2) до 10 кд/мин - между 100 и 1 000 кд/мин;

3) до 100 кд/мин - между 1000 и 10000 кд/мин;

4) до 1000 кд/мин - для значений более чем 10000 кд/мин;

в) максимальную текучесть, желательно представлять в виде десятичного логарифма с двумя десятичными знаками, всякий раз, когда максимальная текучесть больше чем 1,0 кд/мин;

г) ссылку на настоящий стандарт;

д) даты отбора угля и выполнения испытания;

е) сообщение о том, что, максимальная текучесть не могла быть определена с указанием причин.

11 Точность метода

11.1 Повторяемость

При проведении дубликатных испытаний, выполненных в разное время в одной и той же лаборатории, тем же оператором с применением того же оборудования, на представительных частях, взятых от одной и той же пробы после последней стадии процесса измельчения, для всех характерных температурных точек расхождения не должны превышать 7 °С. Аналогично, логарифмы максимальных значений текучести, кд/мин, дубликатных испытаний должны соответствовать значениям повторяемости, приведенным в таблице 1.

Если расхождения между двумя определениями превышают значения повторяемости, указанные в таблице 1, должна быть проведена повторная серия дубликатных определений. Если разность между вторым набором дубликатных определений превышает значения повторяемости, приведенные таблице 1, то принимается среднеарифметическое значение всех четырех определений.

Если есть подозрение, что испытание неверное (подозревается заклинивание), что могло произойти в течение первого или второго набора дубликатных определений, то должен быть выполнен третий набор дубликатных определений и проведен анализ с целью выявления причин брака.

Таблица 1 - Допускаемые расхождения между повторными определениями

|

Определяемые характеристики |

Повторяемость (в одной лаборатории) log10 кд/мин |

Воспроизводимость (в разных лаборатории) log10 кд/мин |

|

Максимальная текучесть кд/мин: |

|

|

|

- менее 20; - от 20 до 10000 включ.; - более 10000 |

0,3 0,1 0,2 |

0,7 0,3 0,4 |

|

Температурные точки, °С |

7 |

20 |

11.2 Воспроизводимость

Из-за свойственной методу неточности (разбросу) изготовления испытательного оборудования значения, указанные в таблице 1 для воспроизводимости, условны, и установить узкие пределы очень трудно.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных

национальных и межгосударственных

стандартов международным стандартам, использованным в качестве ссылочных

в примененном международном стандарте

|

Обозначение ссылочного национального, межгосударственного стандарта |

Степень соответствия |

Обозначение и наименование ссылочного международного стандарта |

|

IDT |

ICO 18283:2006 «Уголь каменный и кокс. Ручной отбор проб» |

|

|

ГОСТ Р ИСО 13909-1-2001 |

IDT |

ИСО 13909-1:2001 «Уголь каменный и кокс. Механический отбор проб. Часть 1. Общие положения» |

|

- |

- |

|

|

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичные стандарты. |

||

|

Ключевые слова: уголь каменный, метод определения, пластические свойства угля, пластомер |