ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р исо |

Системы космические

БЕЗОПАСНОСТЬ И СОВМЕСТИМОСТЬ

МАТЕРИАЛОВ

Часть 2

Определение воспламеняемости изоляции

электрических проводов и вспомогательных

материалов

ISO 14624-2:2003

Space systems - Safety and compatibility of materials -

Part 2: Determination of flammability of electrical-wire insulation

and accessory

materials

(IDT)

|

|

Москва Стандартинформ 2012 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН ФГУП «ВНИЦСМВ» на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 339 «Безопасность сырья, материалов и веществ»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 23 декабря 2010 г. № 966-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 14624-2:2003 «Системы космические. Безопасность и совместимость материалов. Часть 2. Определение воспламеняемости изоляции электрических проводов и вспомогательных материалов» (ISO 14624-2:2003 «Space systems - Safety and compatibility of materials - Part 2: Determination of flammability of electrical-wire insulation and accessory materials»)

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

ГОСТ Р ИСО 14624-2-2010

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Системы космические

БЕЗОПАСНОСТЬ И СОВМЕСТИМОСТЬ МАТЕРИАЛОВ

Часть 2

Определение воспламеняемости изоляции электрических

проводов и вспомогательных

материалов

Space systems. Safety and

compatibility of materials. Part 2. Determination of flammability of

electrical-wire insulation

and accessory materials

Дата введения - 2012-01-01

1 Область применения

Настоящий стандарт устанавливает два метода определения воспламеняемости электрических проводов и вспомогательных материалов под воздействием внешнего источника воспламенения в статичной атмосфере (испытание А) и в среде газового потока (испытание В).

2 Пригодность

Испытание необходимо проводить в аккредитованной испытательной лаборатории (см. приложение А для руководящих указаний).

Полномочные органы, имеющие юрисдикцию, или заявители испытания должны обеспечить правильную идентификацию материала(ов) для испытания. В ином случае аккредитованная испытательная лаборатория должна иметь согласие заказчика испытания для подготовки подходящего материала(ов).

3 Нормативные ссылки

Следующие ссылочные документы обязательны при применении настоящего стандарта. В случае датированных ссылок применимо только указанное издание. В случае недатированных ссылок применима последняя редакция ссылочного документа (включая любые изменения).

ИСО 14624-1 Системы космические. Безопасность и совместимость материалов. Часть 1. Определение воспламеняемости материалов в направлении вверх (ISO 14624-1, Space systems - Safety and compatibility of materials - Part 1: Determination of upward flammability of materials)

4 Термины и определения

В настоящем стандарте применяются следующие термины с соответствующими определениями:

4.1 выгоревший участок (burn length): Наибольшее расстояние, на котором изоляция была повреждена в результате контакта с пламенем.

Примечание - Данный участок включает области частичного или полного сгорания, обугливания или охрупчивания, но не включает покрытые сажей, запачканные, покоробленные или обесцвеченные области или области, где изоляция дала усадку или расплавилась от тепла.

4.2 самозатухание (self-extinguishing): Явление, при котором выгоревший участок системы изоляции проводов не превышает 150 мм при воздействии внешнего источника воспламенения.

4.3 распространение горящих осколков (transfer of burning debris): Перемещение горящих частиц от горящего образца на расположенные рядом материалы.

4.4 надлежащая лабораторная практика (good laboratory practice): Практика, которая включает испытание стандартных контрольных материалов для проверки точности и повторяемости.

4.5 наименее благоприятные условия (worst-case environment): Совокупность давления при проведении испытания, концентрации кислорода и температуры, при которых материал наиболее воспламеняем.

5 Испытуемые материалы

Минимальное количество материалов, необходимое для проведения каждого испытания, приведено в таблице 1. Действительные параметры испытания и количество материалов для форм материалов, отличных от перечисленных в таблице 1 (к примеру, изолирующие трубки, кабельные зажимы и др.), должны быть установлены и утверждены ответственными организациями, обеспечивающими область применения/потребителя материалами.

Таблица 1 - Минимальные количества материалов, требуемые для каждого вида испытания

|

Испытание |

Минимальное количество |

|

|

Изолированный провод |

А |

Длиной в 10 м |

|

В |

Длиной в 7 м |

Как минимум, все материалы, используемые для испытания должны соответствовать или превышать спецификации потребителя.

Материалы и характеристики сконфигурированной системы могут быть значительно ухудшены источниками загрязнения, такими как воздействие растворителей, чистящих средств, аномальных температур, изменений влажности, загрязнителей из окружающей среды, твердых частиц в отработавших газах и технического обслуживания. Важно, чтобы воздействие на материал(ы) данных и других источников загрязнений контролировалось в достаточной степени, чтобы минимизировать разброс результатов испытания.

6 Определение воспламеняемости изоляции электрических проводов в статичной атмосфере (испытание А)

6.1 Сущность метода

Цель данного испытания (испытание А) - определить, затухнет ли самостоятельно изоляция проводов и вспомогательных материалов и не будет ли она воспламенять расположенные рядом материалы распространением горящих осколков при воздействии внешнего источника воспламенения. Электроизоляционные вспомогательные материалы включают в себя провода, изолирующие трубки, термоусадочные трубы, припоечные гильзы, кабельные стяжки, цветные обмотки и т.д. Для того чтобы считать систему изоляции проводов самозатухающей, длина выгоревшего участка каждого из не менее чем трех параллельных образцов (диаметр - 0,90 мм) не должна быть менее 150 мм при внутренней температуре до 125 °С или при максимальной рабочей температуре для провода. Кроме того, воспламененный образец не должен распространять пламя при помощи горящих осколков. Если один из образцов не выдерживает испытания, это означает, что и материал не выдерживает испытания. Данное испытание необходимо проводить с образцами, имеющими применяемую толщину изоляции. Условия испытания (общее давление, температура провода и концентрация кислорода) должны воспроизводить наименее благоприятные условия, при которых материал может быть использован. Компоновка кабеля (например, использование стяжек для проводов) или использование другого проволочного калибра может вызвать отклонения в результатах тестирования.

6.2 Реактивы

6.2.1 Газы для испытания, предварительно смешанные перед

воздействием на образец и проверенные на соответствие со спецификацией на

содержание кислорода с точностью до ![]()

6.3 Испытательная система

6.3.1 Испытательная камера, достаточно большая, чтобы могло произойти полное сгорание образца с уменьшением концентрации кислорода меньше чем на 5 %. Кроме того, испытательная камера не должна химически или физически препятствовать испытанию. Свободное пространство над и под испытательной установкой должно быть, как минимум, 200 мм.

6.3.2 Измерительные приборы правильно откалиброванные.

6.3.3 Химический источник воспламенения, соответствующий при условиях окружающей среды следующим требованиям:

|

a) энергия: |

3000 Дж; |

|

b) температура: |

(100 ± 90)°С; |

|

c) длительность горения: |

(25 ± 5) с; |

|

d) максимальная высота видимого пламени: |

(65 ± 6,5) мм. |

В приложении В приведена методика подготовки, проверки и хранения химических воспламенителей.

Могут быть использованы другие механизмы зажигания, если они соответствуют приведенным в перечислениях а) - d) требованиям.

6.3.4 Источник переменного тока, способный обеспечить действующую силу тока 15 А, подключенный к оголенному никель-хромовому проводу 20 AWG (6.3.5) для инициации воспламенителя.

6.3.5 Оголенный никель-хромовый провод 20 AWG со значением сопротивления равным 2,3 Ом · м, и достаточной длины, чтобы обернуть его три раза вокруг химического воспламенителя.

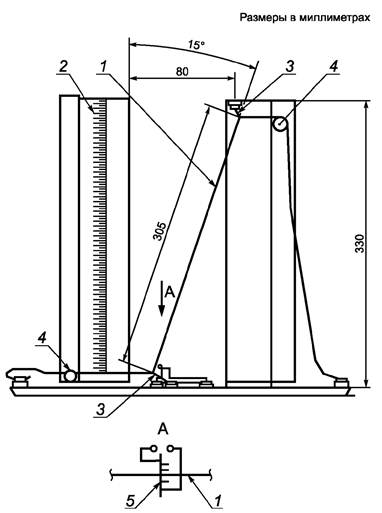

6.3.6 Подходящий держатель образца, способный поддерживать одну треть провода (центральную) или связки проводов между верхним углом установки и противоположным нижним углом под углом (15 ± 2)° к вертикали (см. рисунок 1).

1 - образец;

2 - линейка; 3 - изолирующая нить из керамических волокон;

4 - керамический изолятор; 5 - воспламенитель

Рисунок 1 - Стандартный держатель образца и установка образца

6.3.7 Линейка, присоединенная к одной стороне держателя образца для измерения длины выгоревшего участка.

6.3.8 Лист бумаги, размещенный горизонтально, приблизительно на 200 мм ниже держателя образца, обладающий следующими характеристиками:

|

a) размеры: |

216 × 280 мм; |

|

b) масса 1000 листов (размерами 650 мм × 770 мм): |

от 100 до 150 кг; |

|

c) тип: |

древесная целлюлоза; |

|

d) цвет: |

однотонно белый; |

e) условия: чистый, без грязных пятен, масляных пятен или инородных веществ (бумажная пыль, волоски и пр.), без дыр, разрывов, порезов, сгибов и следов потертостей, не содержащий соединений внахлест.

Лист бумаги используется для определения, будут ли горящие осколки от материала вызывать воспламенение расположенных рядом материалов.

6.3.9 Источник постоянного тока, способный обеспечить стабилизированный постоянный ток (150 А максимум) в проводе на испытательной системе на уровне, требуемом для достижения заданной внутренней температуры провода.

6.4 Образцы для испытания

6.4.1 Получение и проверка материала

6.4.1.1 Получают и визуально оценивают испытуемый материал - он должен сопровождаться правильной идентификацией. Любые дефекты должны быть записаны. Перед испытанием образцы должны быть очищены и высушены в соответствии с требованиями конечного применения.

6.4.1.2 Если требуется, подготавливают образцы соответствующих размеров.

6.4.1.3 Если образцы получены с видимыми загрязнениями, очищают их. Все методы чистки должны быть утверждены заявителем испытания перед использованием. Поверхностные загрязнения могут быть удалены промыванием деионизированной водой и мягкими детергентами, промыванием деионизированной водой и сушкой отфильтрованным газообразным азотом. Как минимум, частицы на поверхности твердых пористых образцов следуют удалить отфильтрованным газообразным азотом.

6.4.1.4 После подготовки и/или очистки в лаборатории проверяют образцы, записывают все дефекты и видимые загрязнения. Любые трещины и остаточные загрязнения должны быть отмечены. Если трещины образовались в результате подготовки образца на испытательном оборудовании, необходимо подготовить новые образцы. Образцы должны быть взвешены, и каждый идентифицирован.

6.4.2 Подготовка образцов для испытания

6.4.2.1 Для подготовки стандартного образца для испытания отрезают провод длиной 1,2 м и, используя устройство для зачистки проводов, удаляют 10 мм изоляции с каждого из концов провода и обжимают подходящие неизолированные клеммы с отверстием для крепежного болта с обоих концов провода.

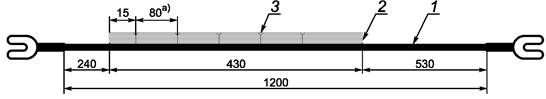

6.4.2.2 Для подготовки возможных отклонений от стандартного образца для испытания при использовании многопроволочной укладки отрезают шесть дополнительных проводов длиною в 430 мм. Помещают активный провод по периметру многопроволочной укладки. Туго связывают вместе активный провод и шесть дополнительных проводов с помощью подходящих невоспламеняемых проволочных завязок, размещенных на расстоянии 80 мм друг от друга (см. рисунок 2).

|

Размеры указаны в миллиметрах 1 - активный провод; 2 - укладка проводов; 3 - завязки для проводов ___________ а) Типичное расстояние. Рисунок 2 - Конфигурация дополнительного жгута электропроводов |

6.4.2.3 Связанные или несвязанные электрические жгуты могут быть использованы вместо образца, описанного в 6.4.2.2. Спаривание соединения производят в случае необходимости.

6.5 Проведение испытания

ОСТОРОЖНО - При горении материалов могут образовываться дым и токсичные газы, которые могут влиять на здоровье операторов. Рабочая зона должна очищаться от дыма и паров подходящими средствами.

6.5.1 Подготовка к испытанию

6.5.1.1 Перед проведением испытания записывают всю имеющую отношение к испытанию информацию (включая давление, идентификацию образцов, толщину изоляции, массу образцов перед испытанием, калибр провода и компоновку). Следует сфотографировать все образцы.

6.5.1.2 Определяют значение тока, необходимое для поддержания внутренней температуры провода, заданной в испытании. Это определяется закреплением испытуемого образца диагонально в испытательной установке с источником тока, подсоединенным к кабелю. Испытательная установка должна находиться там, где нет сквозняков, при температуре окружающей среды. Датчик микротермопары, вводимой под изоляцию (0,18 мм), должен быть вставлен так, чтобы микротермопара соприкасалась с активным кабелем. Измерение температуры провода следует проводить, как минимум, в трех точках: в середине провода и приблизительно в 30 мм от центра в обоих направлениях. Следует повышать силу тока до тех пор, пока температура провода не достигнет заданной (по измерениям в трех точках). Данную температуру следует поддерживать неизменной в пределах ± 3 ° в течение 5 мин. Температура провода при испытании не должна быть превышена. Перепад напряжения и сила тока, которые приводят к требуемой температуре, должны быть записаны. Данное определение должно быть проведено только один раз для каждого провода с одинаковыми материалом и толщиной изоляции, одинаковым калибром и одинаковым производителем.

6.5.1.3 После того как сила тока для провода определена, устанавливают новый отрезок провода длиной 1,2 м, как описано в 6.3.6, и располагают остаток провода так, чтобы пламя, которое может появиться из области держателя образца, не задело его. Размещают воспламенитель на (8 ± 3) мм ниже диагонально расположенного образца и на (3 ± 1) мм справа от нижнего закрепленного края образца, как показано на рисунке 1. Воспламенитель должен быть расположен перпендикулярно и отцентрирован по отношению к плоскости образца (см. рисунок 1). Размещают испытательную установку в испытательной камере. Присоединяют концы кабеля к источнику тока и вольтметру. В заключение устанавливают бумагу горизонтально на 200 мм ниже и отцентрированно по отношению к образцу.

6.5.1.4 Все испытания должны быть записаны на видеопленку.

6.5.2 Проведение испытания

6.5.2.1 Должно быть испытано не менее трех параллельных образцов. Перед воспламенением образец выдерживают в соответствующей атмосфере в течение не менее 3 мин (выдерживание образца в вакууме должно быть менее 3 мин). Измеряют, проверяют и записывают концентрацию кислорода в процентах и общее давление. При помощи источника питания подают на кабель ранее определенную силу тока для получения температуры провода, равной 125 °С, или равной максимальной температуре использования. Поддерживают эту температуру неизменной не менее 5 мин (менее чем 5 % перепада напряжения в образце), затем включают химический воспламенитель. Сразу же после воспламенения воспламенителя выключают питание воспламенителя.

6.5.2.2 В течение испытания наблюдают за образцом и записывают результаты наблюдения, такие как распространение горящих осколков, вызывающее воспламенение бумаги.

6.5.2.3 После прекращения горения выключают ток. Записывают конечную концентрацию кислорода и сгоревший участок. После испытания, при необходимости, следует сделать фотографии испытания, чтобы задокументировать любые отклонения.

Измерения должны быть проведены со следующими допускаемыми отклонениями:

|

а) температура: |

±1 °С; |

|

b) абсолютное давление: |

±1 % показаний; |

|

с) концентрация кислорода: |

±0,5 % показаний |

|

d) масса образца: |

±0,1 % показаний |

|

е) время: |

±10 с; |

|

f) сила тока: |

±0,5 А; |

|

g) напряжение: |

±0,05 В; |

|

h) длина: |

±15 мм. |

6.7 Протокол испытания

Протокол испытания должен включать детали идентификации образцов, компоновку провода, диаметр провода, условия испытания, силу тока в проводе, сгоревший участок и любое воспламенение бумаги. Кроме того, должно быть включено любое необычное поведение, такое как расплавление провода, которое может быть выявлено уменьшением силы тока. Протокол испытания должен быть предоставлен в уполномоченные органы, имеющие юрисдикцию, и/или заявителю испытания.

6.7.2 Нестандартные испытания

В случае отклонений от стандартных параметров испытания, таких как нестандартная подготовка образца, размеры образца, ориентация образца или источник воспламенения, испытание должно быть определено как нестандартное. В дополнение вся информация по 6.7.1 должна быть включена в протокол испытания.

6.8 Надлежащая лабораторная практика

Как минимум, каждые два года лаборатории следует успешно демонстрировать возможность поддерживать точность и повторяемость данных при испытании выбранных изолированных проводов. Органы, имеющие юрисдикцию, должны выбирать подходящие GLP-материалы для своих лабораторий. Выбранные материалы должны включать как воспламеняемые, так и невоспламеняемые материалы.

7 Альтернативное определение воспламеняемости изоляции проводов в среде газового потока (испытание В)

7.1 Сущность метода

7.1.1 Данное альтернативное испытание было разработано для сортировки изоляции проводов в среде газового потока. Если один из трех образцов не выдерживает испытание, то материал не выдержал испытание. Образец не выдерживает испытание, если выполняется любое из условий 7.1.2 - 7.1.4. Испытание должно быть остановлено, как только один образец не выдержал испытание.

7.1.2 При установившейся температуре перед поднесением пламени не должно быть:

a) спонтанного возгорания;

b) раскалывания изоляции;

c) оголения кабеля.

7.1.3 При воспламенении и горении не должно быть горящих капель или частиц.

7.1.4 После того как горелка была затушена, горение провода должно прекратиться в течение 10 с при максимальном выгоревшем участке до 150 мм. Сгоревший участок измеряется от области распространения пламени сверху вниз до области распространения в направлении вверх и включает повреждения, причиненные непосредственно горелкой.

7.2 Условия и ограничения

7.2.1 Атмосфера для испытания должна быть назначена обеспечивающей область применения/ потребителя служебной программой. Данные условия должны представлять наиболее опасную атмосферу, ожидающуюся в космическом аппарате, в границах данного испытания.

7.2.2 Содержание кислорода в атмосфере, используемой при стандартном испытании, составляет 25 % по объему при стандартном давлении.

7.2.3 Содержание кислорода ограничено между 21 % и 25 % кислорода по объему. Испытание ограничено для размеров от 0,90 до 2,60 мм проводов с медными жилами. Для проводов, используемых вне данных пределов, показано, что испытание А дает сопоставимые результаты, несмотря на то что испытание проводится в статичной атмосфере.

7.3 Испытательная система

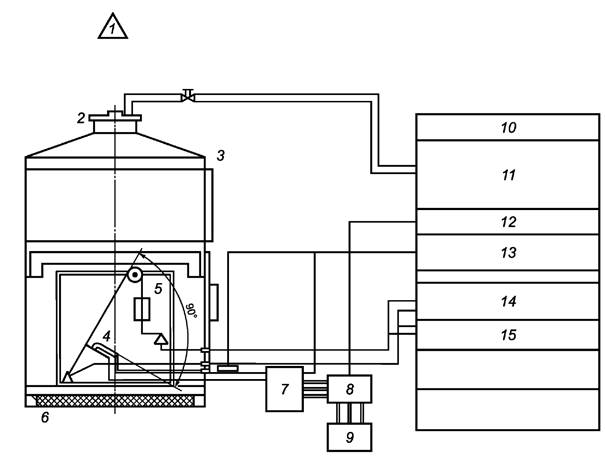

7.3.1 Испытательная камера, вместимостью 250 дм3. Типичная схема показана на рисунке 3.

1 -

устройство для вентиляции; 2 - верхнее соединительное устройство; 3

- испытательная комната;

4 - горелка Бунзена; 5 - монтаж образца и горелки; 6 -

распределительная единица; 7 - электромагнитные

клапаны; 8 - контроллер потока массы (см. также позицию 12); 9 -

подача газа; 10 - контрольная панель;

11 - анализатор кислорода; 12 - источник питания и устройство

индикации (см. также позицию 8);

13 - таймер; 14 - источник питания; 15 - измерение силы

тока и напряжения

Рисунок 3 - Общая схема испытательного оборудования

7.3.2 Внешнее электропитание, обеспечивающее устойчивый постоянный ток.

7.3.3 Вольтметр, обеспечивающий измерение перепада напряжения в проводе, в вольтах, до двух десятичных знаков.

7.3.4 Амперметр, обеспечивающий измерение силы тока в проводе, в амперах, до двух десятичных знаков.

7.3.5 Омметр, способный измерять сопротивление, в миллиомах, до двух десятичных знаков.

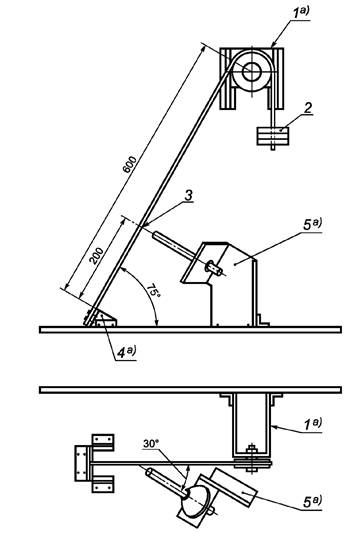

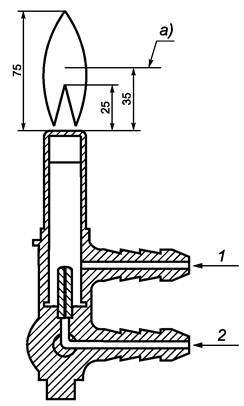

7.3.6 Горелка, типа Бюнзена, установленная перпендикулярно к образцу и под углом 30° к вертикали (см. рисунок 4) диаметром 9,5 мм, видоизмененная для осуществления внешней подачи воздуха к горловине горелки (см. рисунок 5), и конической прокладкой для обеспечения нужного расстояния между горелкой и образцом.

Температура пламени, измеренная в 35 мм от окончания ствола горелки, должна составлять (1100 ± 100) °С. Горелка заполняется газом - техническим пропаном (чистотой не менее 85 %) и продувочным воздухом для создания пламени высотой 75 мм, с внутренним синим языком пламени высотой 25 мм.

|

1 -

кронштейн для крепления блока; 2 - грузы; ___________ а) Низкая теплопроводность. |

1 -

входной воздушный патрубок; ___________ а) Точка измерения температуры пламени. |

|

Рисунок 4 - Монтаж образца для испытания и устройство горелки |

Рисунок 5 - Размеры пламени модифицированной горелки |

7.3.7 Грузы для поддержания образца в натянутом состоянии (см. рисунок 4).

7.3.8 Видеокамера для записи всех испытаний на воспламенение.

7.3.9 Таймер, расположенный так, чтобы быть видимым в видеокамеру.

7.4 Образцы для испытания

7.4.1 Подготовка образцов для испытания должна проводиться в соответствии с 6.4.2, при соблюдении дополнительных требований, описанных в 7.4.2 и 7.4.3.

7.4.3 После очистки образцы должны переноситься только в перчатках. Перед испытанием образцы должны быть выдержаны при влажности (55 ± 10) % и температуре (20 ± 3) °С в течение не менее 16 ч. Удаляют примерно 6 мм изоляции с обоих концов испытуемого образца и зажимают на каждом конце провода кольцевую лапку с помощью специального окольцовывающего инструмента. Измеряют и записывают сопротивление кабеля при температуре окружающей среды. Помещают провод в испытательной камере, как показано на рисунке 4.

7.5 Проведение испытания

ОСТОРОЖНО - При горении могут образовываться дым и токсичные газы, которые могут влиять на здоровье операторов. Рабочая зона должна очищаться от дыма и паров подходящими средствами.

7.5.1 Подготовка к испытанию

7.5.1.1 Записывают всю имеющую отношение к испытанию информацию (включая идентификацию образцов, толщину изоляции, массу образцов перед испытанием, диаметр провода и компоновку провода) и фотографируют все образцы.

7.5.1.2 Устанавливают объемный расход пропана 0,35 л/мин, воздуха 6 л/мин и проверяют соответствие высоты пламени и температуры требованиям 7.3.6. Необходимо отрегулировать объемный расход газов для обеспечения соответствия требованиям 7.3.6. Проверяют, что горелка может быть включена и выключена несколько раз и что она автоматически выключается через 15 с горения.

7.5.1.3 Подача кислорода и азота должна быть установлена так, чтобы обеспечить объемный расход 25 л/мин и необходимую концентрацию атмосферы для испытания, и затем должна быть выключена.

7.5.1.4 Помещают подготовленный образец в испытательную камеру, как показано на рисунке 4. Зажимают провод в нижнем углу левой части аппарата при помощи клеммной колодки и пропускают провод снизу левого направляющего выступа и выше правого натяжного блока, где присоединяют грузы, для поддержания образца в натянутом состоянии. Затем подсоединяют другой конец провода, чтобы замкнуть электрическую цепь.

7.5.1.5 Помещают горелку под образцом. Располагают разделительную прокладку в стволе горелки так, чтобы она превышала длину горелки на 35 мм. Регулируют горелку при помощи монтажных винтов. Горелка расположена на должном расстоянии, если прокладка контактирует с проводом. Убирают прокладку.

7.5.1.6 Открывают вентиляционное отверстие и включают вытяжной вентилятор. Открывают клапаны снабжения кислородом и азотом заполняют камеру при постоянной скорости потока. Через 15 мин проверяют атмосферу для испытания. Если заданная концентрация кислорода достигнута, уменьшают поток до постоянной скорости и поддерживают в течение этапа испытания.

7.5.1.7 Подключают к кабелю постоянный ток I и измеряют перепад напряжения U. Из значений силы тока и напряжения рассчитывают сопротивление кабеля при повышенных температурах R1 по формуле

|

R1 = U/I. |

(1) |

7.5.1.8 Определяют температуру кабеля 7 в градусах Цельсия, по изменению сопротивления, используя формулу, основанную на изменении удельного сопротивления меди с температурой:

|

|

(2) |

где R - сопротивление, измеренное ранее при температуре окружающей среды.

7.5.1.9 Устанавливают силу тока такую, чтобы температура провода стабилизировалась на уровне максимальной рабочей температуры для провода, взятой из спецификации производителя. Поддерживают данную температуру с точностью ±3 % в течение 5 мин перед зажиганием пламени. До завершения испытания не должно быть сделано никаких изменений силы тока.

7.5.2 Проведение испытания

7.5.2.1 Должно быть испытано не менее трех параллельных образцов. Включают вытяжной вентилятор. Расстояние между вытяжным отверстием и верхом испытательного отсека должно быть не менее 0,7 м. Включают видеокамеру и таймер. Воздействуют пламенем на образец в течение 15 с. После того как воздействие пламени прекратилось, отмечают время, продолжая пропускать ток в течение дополнительных 60 с, и наблюдают. Если не случилось дальнейшего воспламенения, выключают ток, закрывают клапан снабжения кислородом и продувают камеру.

7.5.2.2 Записывают любые наблюдения, массу после испытания и сгоревший участок.

7.6 Точность

Измерения должны быть сделаны с точностью такой же, как в 6.6, за исключением силы тока, которая должна быть измерена с допуском ± 0,05 А.

7.7 Протокол испытания

Протокол испытания должен включать детали идентификации образцов, компоновку провода, условия испытания, диаметр провода, температуру провода и сгоревший участок. Протокол испытания должен быть предоставлен в уполномоченные органы, имеющие юрисдикцию, и/или заявителю испытания в приемлемом формате.

7.7.2 Нестандартные испытания

В случае отклонений от стандартных параметров испытания, таких как нестандартная подготовка образца, размеры образца, ориентация образца или источник воспламенения, испытание должно быть определено как нестандартное. В дополнение вся информация в 7.7.1 должна быть включена в протокол испытания.

7.8 Надлежащая лабораторная практика

Как минимум, каждые два года лаборатории необходимо успешно демонстрировать возможность поддерживать точность и повторяемость данных при испытании отобранных изолированных проводов. Органы, имеющие юрисдикцию, должны выбирать подходящие GLP-материалы для своих лабораторий. Выбранные материалы должны включать как воспламеняемые, так и невоспламеняемые материалы.

Приложение А

(справочное)

Компетентность и аккредитация испытательных лабораторий

А.1 Компетентность

Лаборатории следует быть аккредитованной на проведение испытаний на воспламеняемость и/или горение, описанных в настоящем стандарте. Аккредитация необходима, потому что данные таких испытаний представлены для утверждения выбора штатных авиационно-космических материалов. Аккредитации необходимо базироваться на требованиях ИСО/МЭК 17025 [1] и требованиях, описанных в настоящем стандарте.

В программу аккредитации следует включать проверку квалификации, и она должна соответствовать Руководству ИСО/МЭК 43-1 [2].

А.2 Аккредитация

Аккредитация является ответственностью органов по аккредитации, признанных способными управлять аккредитацией лабораторий. Орган по аккредитации должен быть участником Соглашения о многостороннем взаимном признании Международной организации аккредитации лабораторий или участником эквивалентного (ILAC)*) регионального/национального Соглашения, требующего от органов по аккредитации следовать Руководству ИСО/МЭК 58 [3].

*) Вся информация доступна на веб-сайте ILAC http://www. ilac.org - международной организации по аккредитации, или вы можете запросить информацию в секретариате ILAC, Австралия. Тел. +61 2 9736 8374, e-mail ilac@nata'.

А.3 Руководящие указания

Аккредитованной лаборатории необходимо следовать следующим руководящим указаниям:

a) для требуемых испытаний лаборатории следует проводить испытания, как минимум, один раз в течение последних 18 месяцев, и лаборатории следует участвовать в сравнении результатов с другими аккредитованными лабораториями (межлабораторное испытание);

b) все инструменты, используемые при испытании, следует правильно откалибровать и сопровождать соответствующей документацией, чтобы проверить достоверность единства измерения при помощи соответствующего национального или международного эталона;

c) лаборатории следует убедиться, что все испытания проводятся в соответствии с утвержденным планом испытаний и мероприятий и что записи дат и результатов испытаний являются полными и точными;

d) лаборатории следует подготовить полные протоколы испытаний для каждого испытанного материала и хранить долговременные данные об испытании в течение, как минимум, 15 лет для исторических целей.

Приложение В

(справочное)

Приготовление и проверка химических воспламенителей

В.1 Требования безопасности

Всему персоналу, привлеченному к работе сданными воспламенителями, следует ознакомиться с техникой безопасности, относящейся к материалам и используемому оборудованию.

В.2 Материалы

В.2.1 Гексаметилентетраамин (ГМТ), реактив с содержанием основного вещества 98 %, в виде порошка, упакованный и хранящийся надлежащим образом, чтобы исключить попадание влаги.

В.2.2 Безводный метасиликат натрия, реактив с содержанием основного вещества 98 %, в виде гранул, упакованный и хранящийся надлежащим образом, чтобы исключить попадание влаги.

В.2.3 Гуммиарабик (акация) в виде порошка.

В.2.4 Деионизированная вода для смешивания с сухими компонентами для формирования густой массы воспламенителя.

В.2.5 Сертифицированный воздух для дыхания, используемый при проверке воспламенителей (см. ИСО 14951-13).

В.3 Оборудование

В.3.1 Молотковая мельница для размельчения сухих компонентов воспламенителя.

В.3.2 Защитная камера с перчатками, используемая при размельчении некоторых сухих компонентов.

В.3.3 Мешки для хранения измельченных сухих компонентов.

В.3.4 Сетка с 40 ячейками (40 мкм) для просеивания измельченных сухих компонентов.

В.3.5 Вытяжной шкаф, используемый при размельчении некоторых сухих компонентов и для смешивания густой массы воспламенителя. Скорость потока воздуха в вытяжном шкафу должна быть не менее 30 м/с.

В.3.6 Противогаз с органическими фильтрующими коробками, используемый при смешивании ГМТ.

В.3.7 Бюретка вместимостью 250 см3 для деионизированной воды и постепенного добавления ее в раствор.

В.3.8 Высокопроизводительный электрический миксер для смешивания густой массы воспламенения.

В.3.9 Шпатель для соскабливания со стенок смесительной емкости в течение приготовления густой массы воспламенителя.

В.3.10 Пластмассовые поддоны, антипригарные, размером около 76 × 380 × 15 мм, чтобы зафиксировать экструдированную густую массу воспламенителя и удерживать ее, пока она не высохнет.

В.3.11 Лента конвейера для перемещения пластмассовых поддонов с постоянной скоростью таким образом, чтобы нить густой смеси воспламенителя не была натянутой или чтобы она не стала слишком тонкой.

В.3.12 Экструдер для выдавливания густой смеси воспламенителя в пластмассовые поддоны.

В.3.13 Режущие инструменты для обрезания нити густой смеси воспламенителя до необходимой длины.

В.3.14 Штативы для сушки, для хранения пластмассовых поддонов, содержащих нити густой массы воспламенителя.

В.3.15 Эксикатор с осушителем для обеспечения соответствующей влажности во время высушивания и хранения воспламенителей.

В.3.16 Весы для взвешивания высушенных воспламенителей.

В.3.17 Рифленый пластмассовый держатель, используемый при обрезании высушенных воспламенителей, весящих больше нормы, до длины, которая обеспечивает необходимую массу.

В.3.18 Источник питания, способный обеспечить действующую силу тока 15 А, используемый при проверке воспламенителей.

В.3.19 Оголенный никель-хромовый провод 20 AWG со значением удельного сопротивления, равным 2,3 Ом · м, используемый при проверке воспламенителей.

В.3.20 Линейка с делениями для измерения длины воспламенителей и высоты пламени воспламенителя при проверке.

В.3.21 Испытательная камера (или вытяжной шкаф), используемая при проверке воспламенителей.

В.3.22 Градуированный секундомер для определения времени горения при проверке воспламенителей.

В.3.23 Щетка с мягкой щетиной для очистки намотки воспламенителя между проверками отдельных воспламенителей.

В.3.24 Пластмассовый контейнер (коробка) для хранения воспламенителей.

В.3.25 Гофрированная оболочка из вспененного материала для упаковки и хранения заготовленных воспламенителей.

В.4 Измельчение компонентов смеси воспламенителя

В.4.1 Для обеспечения однородной смеси измельчают сырые материалы, используя молотковую мельницу. Для гуммиарабика измельчение не требуется.

В.4.3 Измельчают материал. Отсоединяют мешок от молотковой мельницы, герметизируют мешок, помещают его в другой мешок и герметизируют второй мешок.

В.4.4 Между измельчением различных материалов очищают молотковую мельницу.

В.4.5 Измельчают ГМТ в вытяжном шкафу. Скорость потока воздуха в вытяжном шкафу должна быть не менее 30 м/с, и оператор должен использовать противогаз с органической фильтрующей коробкой. Следовать той же методике, как и при размельчении метасиликата натрия, описанной в В.4.2 - В.4.4.

В.4.6 После измельчения хранить каждый материал, идентифицированный должным образом, отдельно.

В.5 Взвешивание и смешивание компонентов смеси воспламенителя

В.5.1 Для приготовления 400 г смеси необходимо следующее количество каждого из твердых компонентов:

- (280,8 ± 0,2) г ГМТ;

- (105,2 ± 0,2) г безводного метасиликата натрия;

- (14,0 ± 0,2) г гуммиарабика.

В.5.2 Для порций другого объема смесь должна содержать (70,2 ± 0,1) % ГМТ, (26,3 ± 0,1) % метасиликата натрия и (3,5 ± 0,1) % гуммиарабика.

В.5.3 Взвешивание и смешивание проводят в день приготовления воспламенителя (не смешивать сухие компоненты раньше дня экструдирования).

В.6 Добавление воды

В.6.1 Наливают 200 см3 деионизированной воды при комнатной температуре в бюретку вместимостью 250 см3.

В.6.2 Открывают кран бюретки и наливают около 10 см3 деионизированной воды в смесительную чашу высокопроизводительного электрического миксера.

В.6.3 Помещают сухую смесь воспламенителя в смесительную чашу. Следят, чтобы смесь воспламенителя равномерно распределилась в чаше.

В.6.4 Включают электрический миксер на низкой скорости, медленно добавляют деионизированную воду в смесь. Вначале смесь будет очень влажной. По мере того как метасиликат натрия будет впитывать воду, смесь начнет густеть и в конечном счете достигнет консистенции густой массы. Это может занять от 20 до 30 мин в зависимости от окружающих условий. В течение размешивания соскабливают массу со стенок смесительной чаши при помощи шпателя.

В.6.5 Как только достигнута необходимая консистенция густой смеси, смесь будет отставать от стенок чаши. Когда это случится, прекращают добавление воды. Слишком большое количество воды приведет к тому, что смесь будет слишком влажной для экструдирования. Обычно из бюретки в смесь добавляют от 190 до 200 см3 деионизированной воды.

В.7. Формирование воспламенителей экструдированием

В.7.1 Экструдирование воспламенителей является операцией, которую выполняют три человека. Один человек помещает пластиковые поддоны на ленту конвейера. Другой контролирует процесс регулированием скорости ленты конвейера, регулирует скорость экструдирования и обрезает экструдированную густую смесь воспламенителя между поддонами. Третий человек убирает поддоны с ленты конвейера и помещает их в штативы для сушки.

В.7.2 Включают ленту конвейера и выполняют все необходимые настройки натяжения ленты, чтобы предотвратить любые колебания ленты. Кроме того, для смеси массой 400 г проверяют, чтобы от начала ленты стояло примерно 75 пластиковых поддонов. Для больших порций требуется больше. Выключают ленту конвейера.

В.7.3 Подсоединяют экструдер и наполняют густой смесью воспламенителя.

В.7.4 Как только начинается экструдирование, включают ленту конвейера и готовятся размещать пластмассовые поддоны на ленте конвейера по мере выхода густой смеси воспламенителя. Настраивают скорость ленты конвейера и экструдера в соответствии с требованиями операции для обеспечения того, чтобы густая смесь воспламенителя выходила прямой и невытянутой. Обрезают густую смесь между пластмассовыми поддонами так, чтобы поддоны можно было поместить отдельно в штативы для сушки.

В.7.5 После того как вся густая смесь выдавлена в поддоны и поддоны убраны в штативы для сушки, очищают все оборудование.

В.8 Отверждение, обрезание и взвешивание воспламенителей

В.8.2 Обрезают все нити воспламенителя в пластиковых поддонах до длины (28 ± 3,2) мм. Продолжают сушить обрезанные воспламенители при условиях, описанных в В.8.1, еще в течение 24 - 48 ч до тех пор, пока они не станут сухими на ощупь.

В.8.3 Переносят воспламенители из пластмассовых поддонов в эксикатор (относительная влажность < 15 %). Помещают их непосредственно на слой осушителя.

В.8.5 Если требуется дополнительное время сушки, как описано в В.8.4, ждут приблизительно 24 - 48 ч, затем выбирают десять дополнительных воспламенителей. Если восемь из десяти воспламенителей соответствуют требованиям по массе, воспламенители готовы к проверке. Из-за различия условий в эксикаторах данный процесс может занимать две недели или больше.

В.9 Проверка воспламенителей

В.9.1 Взвешивают все воспламенители, содержащиеся в эксикаторе. Если масса воспламенителя меньше 190 мг, он имеет недовес и должен быть отбракован. Если воспламенитель весит больше чем 240 мг, он может быть обрезан на 25 мм, чтобы соответствовать требуемым показателям по массе. Если должная масса не достигнута вместе с требуемыми показателями по длине, образец должен быть отбракован. Обрезание и взвешивание воспламенителей должно производиться в сухой атмосфере (относительная влажность - менее 20 %), так как воспламенители будут впитывать влагу при контакте с избыточной влажностью. Кроме того, воспламенители должны оставаться круглыми и не становиться плоскими при обрезании, для того чтобы проходить внутрь проволочной спирали воспламенителя. Для обеспечения этого, воспламенители должны быть помещены в жесткий желобчатый держатель во время обрезания.

В.9.3 Воспламенители должны быть испытаны в проверенном воздухе для дыхания при 100 кПа. Температура должна быть измерена термопарой S-типа, изготовленной из провода диаметром 0,81 мм. Провод термопары должен находиться по центру в 25 мм над верхней частью воспламенителя. Для зажигания воспламенителя источник питания, обеспечивающий действующую силу тока 15 А, должен быть соединен с оголенным никель-хромовым проводом 20AWG. Провод должен иметь номинальное сопротивление 2,3 Ом · м и иметь достаточную длину, чтобы сделать три одинаковых витка вокруг воспламенителя. Никель-хромовая проволочная спираль должна быть заменена перед проверкой каждой партии воспламенителей. Кроме того, участок подводящего провода к никель-хромовой проволочной спирали не должен превышать 32 мм, чтобы обеспечить правильное возгорание воспламенителя.

Линейка с делениями должна быть помещена в испытательную камеру для измерения высоты пламени.

В.9.4 Перед проверкой контролируют, чтобы провода термопары не касались друг друга и чтобы термопара была правильно градуирована.

В.9.5 Для проверки воспламенителя выполняют следующие действия для каждого из 20 случайно отобранных воспламенителей:

a) помещают воспламенитель внутрь проволочной спирали;

b) наполняют испытательную камеру до 100 кПа проверенным воздухом для дыхания;

c) включают питание воспламенителя. Когда произошло воспламенение, выключают питание;

d) записывают высшую температуру пламени (с термопарой), время горения и высоту пламени. Время от момента воспламенения до момента угасания (время горения) измеряют с помощью градуированного секундомера. Высота пламени должна быть измерена от основания пламени до высшей точки;

e) позволяют испытательной камере стабилизироваться. Перед загрузкой следующего воспламенителя очищают проволочную спираль, убирая остаток после прокаливания щеткой с мягкой щетиной;

f) партия воспламенителей пригодна для использования, если не более одного воспламенителя из 20 испытанных проходит испытание по заданным критериям (см. В.9.2). После того как партия воспламенителей была испытана и проверена, рассчитывают среднюю высшую температуру пламени и среднее время горения вместе со стандартными отклонениями.

В.10 Утилизация отходов

Утилизацию любых отходов, полученных при изготовлении, обрезании или взвешивании воспламенителей, включая всю партию, которая не прошла испытания, проводят в соответствии с постановлениями об окружающей среде и опасных отходах.

В.11 Упаковка и хранение воспламенителей

В.11.1 Воспламенители упаковывают в пластиковый контейнер для хранения между слоями рифленой упаковки толщиной 3 мм из вспененного материала. Порядок размещения в контейнере для хранения:

1) рифленая упаковка с желобками вверх;

2) слой воспламенителей в желобках упаковки;

3) рифленая упаковка с желобками вниз.

Повторяют шаги с 1) по 3) до заполнения контейнера. Таким образом, между слоями воспламенителей будет два слоя рифленой упаковки, что минимизирует перемещение при транспортировании или хранении коробки. Для впитывания излишней влаги, которая может влиять на производительность воспламенителей, внутри контейнера помещают пакеты осушителей поверх воспламенителей.

В.11.2 Для предотвращения впитывания воспламенителями влаги при длительном хранении помещают воспламенители в эксикатор с осушителем, изменяющим цвет, или с индикатором влажности другого типа. Воспламенители могут храниться в течение неопределенного периода времени, при условии регулярной замены осушителя и/или при поддержании влажности в сушильном шкафу меньше 18 %.

Библиография

[1] ISO/IEC 17025:1999*, General requirements for the competence of testing and calibration laboratories (ИСО/МЭК 17025:1999 Общие требования к компетентности испытательных и поверочных лабораторий)

* Действует ISO/IEC 17025:2005 General requirements for the competence of testing and calibration laboratories (ИСО/МЭК 17025:2005 Общие требования к компетентности испытательных и калибровочных лабораторий).

[2] ISO/IEC Guide 43-1:1997**, Proficiency testing by interlaboratory comparisons - Part 1: Development and operation of proficiency testing schemes (Руководство ИСО/МЭК 43-1:1997 Проверка компетентности путем межлабораторных сравнений. Часть 1. Разработка и применение программ проверок компетентности лабораторий)

** Действует ISO/IEC 17043:2010 Conformity assessment - General requirements for proficiency testing (ИСО/МЭК 17043:2010 Оценка соответствия. Общие требования к проверке квалификации).

[3] ISO/IEC Guide 58:1993***, Calibration and testing laboratory accreditation systems - General requirements for operation and recognition (Руководство ИСО/МЭК 58:1993 Системы аккредитации поверочных и испытательных лабораторий. Общие требования к функционированию и признанию)

*** Действует ISO/IEC 17011:2004 Conformity assessment - General requirements for accreditation bodies accrediting conformity assessment bodies (ИСО/МЭК 17043:2010 Оценка соответствия. Общие требования к органам по аккредитации, аккредитующим органы по оценке соответствия).

Ключевые слова: системы космические, безопасность и совместимость материалов, воспламеняемость материалов