|

ОДМ 218.3.012-2011 ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ |

ЦЕМЕНТЫ ДЛЯ БЕТОНА

ПОКРЫТИЙ И

ОСНОВАНИЙ АВТОМОБИЛЬНЫХ ДОРОГ

ФЕДЕРАЛЬНОЕ ДОРОЖНОЕ АГЕНТСТВО

(РОСАВТОДОР)

Москва 2011

Предисловие

1 РАЗРАБОТАН обществом с ограниченной ответственностью «БИОТЕХ».

2 ВНЕСЕН Управлением научно-технических исследований, информационного обеспечения и ценообразования и Управлением строительства и проектирования автомобильных дорог Федерального дорожного агентства.

3 ИЗДАН на основании распоряжения Федерального дорожного агентства от 19.09.2011 № 734-р.

4 ВВЕДЕН впервые.

5 ИМЕЕТ РЕКОМЕНДАТЕЛЬНЫЙ ХАРАКТЕР.

СОДЕРЖАНИЕ

ОДМ 218.3.012-2011

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

|

Цементы для бетона покрытий и оснований автомобильных дорог |

1 Область применения

1.1 Настоящий отраслевой дорожный методический документ (далее - ОДМ) распространяется на цемент для строительства цементобетонных покрытий и оснований автомобильных дорог и конкретизирует отдельные положения действующих стандартов: ГОСТ 30515, ГОСТ 31108 и ГОСТ 10178.

1.2 Положения настоящего ОДМ рекомендуется использовать потребителям цемента при заключении договоров (контрактов) на поставку цемента для бетона покрытий и оснований автомобильных дорог, а также для бетона аналогичных по условиям эксплуатации сооружений, изделий и конструкций (аэродромов, сборных дорожных и аэродромных плит, мостов, бортового камня, элементов водоотвода, барьерных ограждений и других транспортных сооружений), путём включения в текст договора (контракта).

1.3 Настоящий ОДМ разработан в соответствие с положениями [1], [2] и имеет рекомендательный характер.

1.4 ОДМ рекомендуется применять совместно с действующими нормативными документами, действие которых настоящий ОДМ не отменяет и не заменяет. Перечень основных действующих нормативно-технических документов, регламентирующих использование цементного бетона в дорожном строительстве, приведен в приложении А.

2 Нормативные ссылки

В настоящем методическом документе использованы нормативные ссылки на следующие документы:

ГОСТ 310.1-76 Цементы. Методы испытаний. Общие положения

ГОСТ 310.2-76 Цементы. Методы определения тонкости помола

ГОСТ 310.3-76 Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объёма

ГОСТ 310.4-81 Цементы. Методы определения предела прочности при изгибе и сжатии

ГОСТ 310.6-85 Цементы. Методы определения водоотделения

ГОСТ 5382-91 Цементы и материалы цементного производства. Методы химического анализа

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 30515-97 Цементы. Общие технические условия

ГОСТ 30744-2001 Цементы. Методы испытаний с использованием полифракционного песка

ГОСТ 31108-2003 Цементы общестроительные. Технические условия

3 Термины и определения

В настоящем методическом документе применены термины и определения по ГОСТ 10178, ГОСТ 30515 и ГОСТ 31108.

4 Технические рекомендации

4.1 Рекомендации настоящего ОДМ направлены на повышение технико-экономической эффективности и долговечности цементобетонных покрытий и оснований автомобильных дорог.

4.2 Типы и классы прочности цемента по ГОСТ 31108, а также виды и марки цемента по прочности по ГОСТ 10178, рекомендуемые для применения в бетоне покрытий и оснований автомобильных дорог, представлены в таблице 1, основные физико-технические характеристики цемента - в таблице 2, показатели химико-минералогического состава цемента - в таблице 3.

4.3 Цемент для бетона покрытий и оснований автомобильных дорог не должен обладать признаками ложного схватывания.

Данная рекомендация обусловлена необходимостью обеспечить требуемую сохраняемость технологических свойств готовой бетонной смеси во время транспортирования и технологических перерывов, а также морозостойкость бетонов.

4.4 Цемент для бетона покрытий и оснований автомобильных дорог по прочности должен удовлетворять требованиям по сжатию и изгибу.

Рекомендуемые значения прочности при изгибе цемента, изготавливаемого по ГОСТ 31108 и испытываемого по ГОСТ 30744, представлены в таблице 4.

Таблица 1- Типы, виды, классы и марки цемента для бетона покрытий и оснований автомобильных дорог

|

Нормативный документ |

Типы, виды, классы и марки цемента для бетона |

|

|

покрытий автомобильных дорог |

оснований автомобильных дорог |

|

|

ЦЕМ I 32,5Н ЦЕМ I 32,5Б ЦЕМ I 42,5Н ЦЕМ I 42,5Б ЦЕМ I 52,5Н ЦЕМ I 52,5Б |

ЦЕМ I 32,5Н ЦЕМ I 32,5Б ЦЕМ I 42,5Н ЦЕМ II/А-Ш 32,5Н ЦЕМ II/А-Ш 32,5Б ЦЕМ II/А-Ш 42,5Н ЦЕМ II/Б-Ш 32,5Н ЦЕМ II/Б-Ш 32,5Б ЦЕМ Ш/A 32,5Н |

|

|

ПЦ 550-Д0-Н ПЦ 500-Д0-Н ПЦ 400-Д0-Н ПЦ 500-Д5-Н ПЦ 400-Д5-Н ПЦ 500-Д20-Н ПЦ 400-Д20-Н |

ПЦ 500-Д0-Н ПЦ 400-Д0-Н ПЦ 500-Д5-Н ПЦ 400-Д5-Н ПЦ 500-Д20-Н ПЦ 400-Д20-Н ШПЦ 300 ШПЦ 400 ШПЦ 500 |

|

Примечания

1 В обозначении цемента по ГОСТ 31108 литерами Б и Н обозначен темп твердения цемента (Б - быстротвердеющий, Н - нормальнотвердеющий). В обозначении цемента по ГОСТ 10178 литера Н обозначает использование клинкера нормированного состава.

2 Цемент для бетона покрытий автомобильных дорог по ГОСТ 10178 может содержать добавку доменного гранулированного шлака в количестве не более 15 % по массе при тонкости помола цемента не менее 280 м2/кг (по прибору ПСХ).

3 Цемент для бетона покрытий автомобильных дорог по ГОСТ 31108 может содержать в качестве вспомогательного компонента только доменный гранулированный шлак.

Таблица 2 - Физико-технические характеристики цемента для бетона покрытий и оснований автомобильных дорог

|

Наименование показателя |

Значение показателя цемента для бетона |

|

|

покрытий автомобильных дорог |

оснований автомобильных дорог |

|

|

Начало схватывания, мин |

Не ранее 120 |

Не ранее 120 |

|

Водоотделение, % |

Не более 28 |

Не нормируется |

|

Нормальная густота цементного теста, % |

Не более 28 |

Не нормируется |

|

Потери при прокаливании, % |

Не более 1,0 |

Не нормируется |

|

Удельная поверхность, м2/кг |

Не менее 280/250* Не более 400/370* |

Не нормируется |

_______________

* Удельная поверхность цемента определяется по методу воздухопроницаемости. В числителе дано значение удельной поверхности цемента, определяемое по прибору ПСХ (метод Ходакова), в знаменателе - по методу Блейна.

Таблица 3 - Химико-минералогический состав цемента для бетона покрытий и оснований автомобильных дорог

|

Минералы и щелочные оксиды, содержащиеся в цементе |

Количества компонента в цементе, % по массе |

|

С3А |

Не более 7 |

|

C3A + C4AF |

Не более 24 |

|

С3S |

Не менее 55 |

|

R2O |

Не более 0,8 |

Примечания

1 Содержание щелочных оксидов R2О приведено в пересчёте на Na2О.

2 Содержание минералов и щелочных оксидов определяется по ГОСТ 5382.

Таблица 4 - Прочность при изгибе цемента для бетона покрытий и оснований автомобильных дорог

|

Срок испытаний, сут |

Прочность при изгибе цемента, МПа, не менее, для классов |

|||||

|

32,5Н |

32,5Б |

42,5Н |

42,5Б |

52,5Н |

52,5Б |

|

|

2 |

- |

3,7 |

3,7 |

3,9 |

3,9 |

4,1 |

|

28 |

5,5 |

5,5 |

6,0 |

6,0 |

6,5 |

6,5 |

Примечание - Прочность цемента определяется по ГОСТ 30744.

4.5 При технико-экономическом обосновании допускается использовать для бетона оснований автомобильных дорог цемент, предназначенный для бетона покрытий.

4.6 Потребителю рекомендуется запрашивать ряд дополнительных сведений:

- о значениях прочности цемента для бетона покрытий и оснований автомобильных дорог, определяемых по ГОСТ 310.4 и ГОСТ 30744;

- о применении при производстве цемента специальных, технологических, пластифицирующих, гидрофобизирующих добавок или вспомогательных веществ, вводимых при помоле по ГОСТ 10178 и ГОСТ 31108;

- о температуре цемента к моменту отгрузки.

При этом рекомендуется, чтобы содержание органических добавок было ограничено 0,15 % по массе цемента.

Эти сведения необходимы для осуществления подбора состава бетона с помощью действующих расчётно-экспериментальных методов и последующей его корректировки, для обеспечения требуемых свойств готовой бетонной смеси, прочности и морозостойкости получаемого из неё бетона.

4.7 Входной контроль поступающих партий цемента потребителю рекомендуется осуществлять по ГОСТ 30515.

4.8 При операционном контроле потребителю рекомендуется определять показатель нормальной густоты и сроки схватывания цемента по ГОСТ 310.3, водоотделения - по ГОСТ 310.6.

Ускоренные или иные нестандартные методы определения прочности цемента рекомендуется использовать только для ориентировочной оценки её величины, что не заменяет стандартные испытания цемента.

4.9 Потребителю рекомендуется определять наличие признаков ложного схватывания в цементе по методикам, приведенным в приложениях Б [3] и В [4].

4.10 Потребителю рекомендуется включать в договор поставки цемента (контракт) все положения настоящего ОДМ.

5 Методы проведения испытаний

5.1 Физические и технические свойства цемента, поставляемого по ГОСТ 31108 и ГОСТ 10178, определяют соответственно по ГОСТ 30744 и ГОСТ 310.1 - 310.4.

5.2 Водоотделение цемента определяют по ГОСТ 310.6.

5.3 Удельную эффективную активность естественных радионуклидов в цементе определяют по ГОСТ 30108.

5.4 Химико-минералогический и вещественный состав цемента определяют по ГОСТ 5382.

Приложение А

ГОСТ 6665-91 Камни бетонные и железобетонные бортовые. Технические условия

ГОСТ 7473-94 Смеси бетонные. Технические условия

ГОСТ 10060.0-95 Бетоны. Методы определения морозостойкости. Общие требования

ГОСТ 10060.1-95 Бетоны. Базовый метод определения морозостойкости

ГОСТ 10060.2-95 Бетоны. Ускоренные методы определения морозостойкости при многовариантном замораживании и оттаивании

ГОСТ 10180-90 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181-2000 Смеси бетонные. Методы испытаний

ГОСТ 12730.0-78 Бетоны. Общие требования к методам определения плотности, влажности, водопоглощения, пористости и водонепроницаемости

ГОСТ 12730.2-78 Бетоны. Метод определения плотности

ГОСТ 12730.3-78 Бетоны. Метод определения влажности

ГОСТ 12730.4-78 Бетоны. Методы определения показателей пористости

ГОСТ 12730.5-84 Бетоны. Методы определения водонепроницаемости

ГОСТ 17608-91 Плиты бетонные тротуарные. Технические условия

ГОСТ 17624-87 Бетоны. Ультразвуковой метод определения прочности

ГОСТ 19231.0-83 Плиты железобетонные для покрытий трамвайных путей. Технические условия

ГОСТ 21924.0-84 Плиты железобетонные для покрытий городских дорог. Технические условия

ГОСТ 22690-88 Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 25912.0-91 Плиты железобетонные предварительно напряжённые ПАГ для аэродромных покрытий. Технические условия

ГОСТ 26633-91 Бетоны тяжёлые и мелкозернистые. Технические условия

ГОСТ 27006-86 Бетоны. Правила подбора состава

ГОСТ 28570-90 Бетоны. Методы определения прочности по образцам, отобранным из конструкций

ГОСТ Р 53231-2008 Бетоны. Правила контроля и оценки прочности

СНиП 2.03.11-85 Защита строительных конструкций от коррозии

СНиП 2.05.02-85 Автомобильные дороги

СНиП 3.03.01-87 Несущие и ограждающие конструкции

СНиП 3.06.03-85 Автомобильные дороги

СНиП 3.06.04-91 Мосты и трубы

СНиП 3.09.01-85 Производство сборных железобетонных конструкций и изделий

СНиП 32-03-96 Аэродромы

СНиП 52-01-2003 Бетонные и железобетонные конструкции. Основные положения

ВСН 139-80 Инструкция по устройству цементобетонных покрытий автомобильных дорог (приказ Минтрансстроя СССР от 07.02.1980 № Л-210)

Методические рекомендации по проектированию жёстких дорожных одежд (взамен ВСН 197-91) (распоряжение Минтранса России от 03.12.2003 № ОС-1066-р)

Приложение Б

Выписка из рабочей методики определения ложного

схватывания цемента

РМ 5730-0284339-01-2003

Рабочая методика определения ложного схватывания цемента разработана и утверждена ОАО «НИИЦЕМЕНТ» в 2003 г.

Б.1 Средства контроля

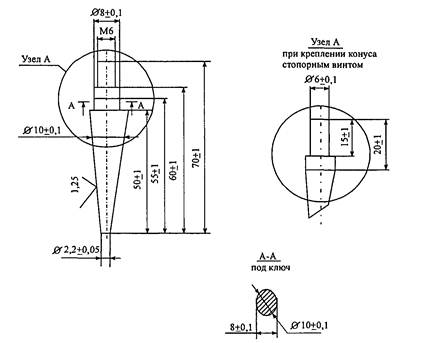

Прибор Вика по ГОСТ 310.3 со следующими дополнениями. В нижнюю часть стержня прибора Вика вставляют усеченный металлический конус (рисунок Б.1), который должен быть изготовлен из нержавеющей стали и иметь полированную рабочую поверхность. Масса перемещающейся части прибора в сборе с конусом должна быть (285 ± 2) г. Шкала прибора Вика должна иметь диапазон измерения от 0 до 50 мм и цену деления 1 мм.

Рисунок Б.1 - Усеченный конус прибора Вика

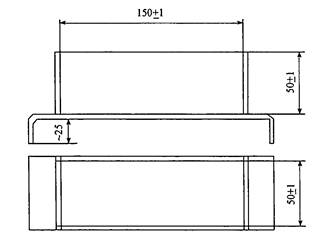

Прямоугольная форма (рисунок Б.2) должна быть изготовлена из листового коррозионностойкого металла толщиной не менее 2 мм и иметь водонепроницаемые стыки стенок.

Рисунок Б.2 - Прямоугольная форма

Б.2 Подготовка и проведение испытания

Для определения консистенции цементного раствора отвешивают 600 г стандартного монофракционного песка по ГОСТ 6139 и 600 г цемента и высыпают их в сферическую чашу, предварительно протертую влажной тканью. В течение 1 мин перемешивают сухую смесь лопаткой, после чего приливают 210 г воды (В/Ц = 0,35) и перемешивают раствор без растирания в течение 2 мин (первоначальное перемешивание).

Определение консистенции раствора выполняют по ГОСТ 310.4 со следующими изменениями. Расплыв конуса при В/Ц = 0,35 должен быть не менее 200 мм. Если расплыв конуса окажется менее 200 мм, то количество воды следует увеличить до получения расплыва конуса в пределах 200 - 210 мм. Полученную величину В/Ц применяют для дальнейших испытаний.

Испытания по определению ложного схватывания цемента выполняют на двух порциях раствора, одна из которых получена после первоначального перемешивания, а для второй выполнено повторное перемешивание. Для второй порции по окончании первоначального перемешивания раствор закрывают в чаше влажной тканью и оставляют в покое. Повторное перемешивание раствора с интенсивным разбиванием и растиранием выполняют через 8 мин с момента затворения в течение 1 мин.

По окончании перемешивания (первоначального или повторного) раствор переносят в прямоугольную форму, заполняя ее с небольшим избытком. Уплотнение раствора производят трехкратным постукиванием формы о стол, приподнимая ее на высоту примерно 50 мм. Поверхность раствора выравнивают с краями формы, срезая избыток раствора ножом, предварительно протертым влажной тканью.

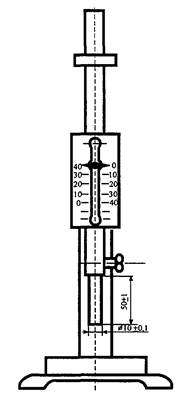

Глубину погружения конуса в раствор после первоначального перемешивания измеряют через 15 мин и 60 мин с момента затворения, а после повторного перемешивания через 30 мин с момента затворения. Перед погружением конус прибора Вика приводят в соприкосновение с поверхностью раствора. Отсчет глубины погружения конуса в раствор проводят по шкале прибора через (15 ± 3) с после освобождения стержня с конусом. После каждого погружения конус вытирают. Во время испытания прибор Вика и форма с раствором должны находиться в затененном месте, где нет сквозняков, и не подвергаться сотрясениям.

Б.3 Обработка результатов

Цемент обладает ложным схватыванием, если глубина погружения конуса в раствор после первоначального перемешивания составляет менее 15 мм и менее 10 мм соответственно через 15 мин и 60 мин с момента затворения, при этом глубина погружения конуса в раствор после повторного перемешивания должна быть не менее 50 мм (погружение до дна формы) через 30 мин с момента затворения.

Цемент проявляет тенденцию к быстрому схватыванию, если глубина погружения конуса в раствор после первоначального перемешивания составляет менее 15 мм и менее 10 мм соответственно через 15 мин и 60 мин с момента затворения, при этом глубина погружения конуса в раствор после повторного перемешивания составляет менее 50 мм через 30 мин с момента затворения.

Приложение В

Выписка из рабочей методики определения ложного схватывания цемента ЗАО «НИИ «Гипроцемент-Наука»

Рабочая методика определения ложного схватывания цемента разработана ЗАО «НИИ Гипроцемент-Наука» в 2002 г.

В основу данного метода положен метод, стандартизованный Американским обществом по испытанию материалов (ASTM), с внесением в него некоторых изменений.

Наличие у цемента ложного схватывания устанавливается следующим образом: отвешивается 600 г стандартного песка, 600 г цемента, 240 г воды. Цемент и песок перемешиваются в сферической чаше всухую в течение 1 мин. Затем добавляется вода, и смесь вновь перемешивается в течение 2 мин без растирания ее пестиком.

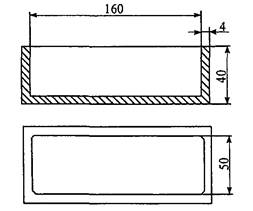

После перемешивания раствор быстро укладывают в прямоугольную стальную форму (рисунок В.1) и уплотняют путем трехкратного удара формы о поверхность стола с высоты около 5 см.

Рисунок В.1 - Прямоугольная форма

Избыток раствора срезают ножом. Заполненную раствором форму с зачищенной поверхностью ставят на прибор Вика. Цилиндр-пестик (рисунок В.2) должен быть изготовлен из нержавеющей стали с полированной поверхностью. Пестик приводят в соприкосновение с поверхностью раствора в центре формы и, освободив его, замеряют глубину погружения в раствор через 5 мин после начала затворения. Если пестик погрузился в раствор на глубину более 10 мм, то замеры повторяют через 10 мин и 15 мин от начала затворения. При этом глубину погружения пестика определяют в местах, равноудаленных друг от друга по продольной оси формы. Если при последнем замере (через 15 мин) пестик опускается на глубину менее 10 мм, необходимо установить, является ли это загустевание следствием ложного или быстрого схватывания цемента. С этой целью производят повторное перемешивание раствора.

Рисунок В.2 - Цилиндр-пестик прибора Вика

После замера, при котором пестик погрузился на глубину менее 10 мм, раствор из формы возвращают в чашу и снова перемешивают в течение 1 мин. Если при таком перемешивании раствор не приобрел пластичности, значит, цемент обладает «быстрым» схватыванием («быстряк»). Если в результате такого перемешивания раствор стал пластичным, им заполняют форму и через 1 мин после окончания повторного перемешивания измеряют глубину погружения пестика.

Цемент считается обладающим ложным схватыванием, если при этом замере пестик погрузился в раствор на глубину менее 10 мм.

Библиография

|

[1] ОДМ 218.1.001-2010 |

Рекомендации по разработке и применению документов технического регулирования в сфере дорожного хозяйства |

|

Рекомендации по организации и проведению работ по стандартизации в дорожном хозяйстве |

|

|

Рабочая методика испытаний. Определение ложного схватывания цемента. НИИЦемент, М., 2003 |

|

|

Рабочая методика определения ложного схватывания цемента. ЗАО «НИИ «Гипроцемент-Наука», М., 2002 |

|

Ключевые слова: цемент, бетон покрытий и оснований автомобильных дорог, аэродромов, сборных дорожных плит, мостов, бортового камня, элементов водоотвода, барьерных ограждений и других транспортных сооружений, ассортимент цементов, химико-минералогический состав клинкера, минеральные добавки, вспомогательный компонент, технические рекомендации, прочность при изгибе цемента, физико-технические свойства |