ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р (ИСО 18894:2006) |

Кокс

ОПРЕДЕЛЕНИЕ РЕАКЦИОННОЙ СПОСОБНОСТИ

КОКСА (CRI) И ПРОЧНОСТИ КОКСА ПОСЛЕ

РЕАКЦИИ (CSR)

ISO 18894:2006

Coke - Determination of coke reactivity index (CRI) and coke

strength after reaction (CSR)

(MOD)

|

|

Москва Стандартинформ 2011 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием «Восточный научно-исследовательский углехимический институт» (ФГУП «ВУХИН») на основе перевода на русский язык стандарта ИСО 18894:2006 «Кокс. Определение индекса реакционной способности (CRI) и прочности кокса после взаимодействия (CSR)». Русская версия подготовлена ФГУП «СТАНДАРТИНФОРМ» и зарегистрирована 31.11.2007 г. № 3167/ИСО

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 395 «Кокс и продукты коксохимии»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 23 декабря 2010 г. № 1051-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 18894:2006 «Кокс. Определение индекса реакционной способности (CRI) и прочности кокса после реакции (CSR)» [ISO 18894:2006 «Coke - Determination of coke reactivity index (CRI) and coke strength after reaction (CSR)»]. При этом дополнительные слова (фразы, приложение Е), включенные в текст стандарта для учета потребностей национальной экономики, выделены курсивом. При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации и межгосударственные стандарты

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

ГОСТ Р

54250-2010

(ИСО 18894:2006)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Кокс

ОПРЕДЕЛЕНИЕ РЕАКЦИОННОЙ СПОСОБНОСТИ КОКСА (CRI) И ПРОЧНОСТИ КОКСА ПОСЛЕ

РЕАКЦИИ (CSR)

Coke. Determination of соке reactivity index (CRI) and coke strength after reaction (CSR)

Дата введения - 2012-07-01

1 Область применения

Настоящий стандарт устанавливает требования к оборудованию и методы определения реакционной способности кокса с размером кусков 20 мм и более в газообразной двуокиси углерода при повышенных температурах и прочность кокса после реакции с двуокисью углерода при обработке его во вращающемся цилиндрическом барабане (далее - барабане).

2 Нормативные ссылки

ГОСТ Р 8.585-2001 Государственная система обеспечения единства измерений. Термопары. Номинальные статические характеристики преобразования

ГОСТ Р 51568-99 (ИСО 3310-1-90) Сита лабораторные из металлической проволочной сетки. Технические условия (ISO 3310-1:2000, Test seves - Technical requirements and testing - Part 1: Test sieves of metal wire cloth, MOD)

ГОСТ 8929-75 Кокс каменноугольный. Метод определения прочности

ГОСТ 23083-78 Кокс каменноугольный, пековый и термоантрацит. Методы отбора и подготовки проб для испытаний*

*) В настоящее время стандарты ИСО на отбор проб не введены на территории Российской Федерации, поэтому вместо них использована ссылка на настоящий межгосударственный стандарт, который распространяется на тот же объект и аспект стандартизации.

ГОСТ 27588-91 (ИСО 579-81) Кокс каменноугольный. Метод определения общей влаги (ИСО 579-81, MOD)

Примечание - при пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 показатель истирания (abrasion value): Потеря коксом устойчивости к истиранию после реакции с двуокисью углерода при испытании реакционной способности, выраженная как процентное содержание кокса, прошедшего через сито с размером отверстий 0,5 мм после испытания на прочность во вращающемся барабане при соблюдении условий, установленных настоящим стандартом.

Примечание - См. приложение Г.

3.2 показатель реакционной способности кокса, CRI (coke reactivity index CRI): Выраженная в процентах потеря массы кокса после реакции с двуокисью углерода с образованием окиси углерода в условиях, установленных настоящим стандартом.

3.3 порция (test portion): Представительная часть пробы, непосредственно подвергаемая испытанию.

3.4 прочность кокса после реакции с двуокисью углерода, CSR (coke strength after reaction CSR): Прочность кокса после реакции с двуокисью углерода при испытании реакционной способности CRI, измеренная как процентное содержание остатка на сите с размером отверстий 10,0 или 9,5 мм после испытания на прочность во вращающемся барабане при соблюдении условий, установленных настоящим стандартом.

4 Сущность метода

Подготовленную для испытаний порцию кокса (часть сухой пробы ), с размером частиц от 19,0 до 22,4 мм нагревают в камере реактора до 1100 °С в атмосфере азота. Для проведения испытания атмосферу азота заменяют на двуокись углерода ровно на 2 ч. После испытания реакционную камеру остужают приблизительно до 50 °С в атмосфере азота. Показатель реакционной способности (CRI) определяют как разность масс порции кокса до и после реакции с двуокисью углерода, выраженную в процентах от массы порции до реакции.

Оставшийся (непрореагировавший) кокс обрабатывают в барабане специальной конструкции, делающим 600 оборотов за 30 мин. Показатель прочности кокса после реакции (CSR) определяют путем рассева и взвешивания кокса, оставшегося на сите с размером отверстий 10,0 или 9,5 мм.

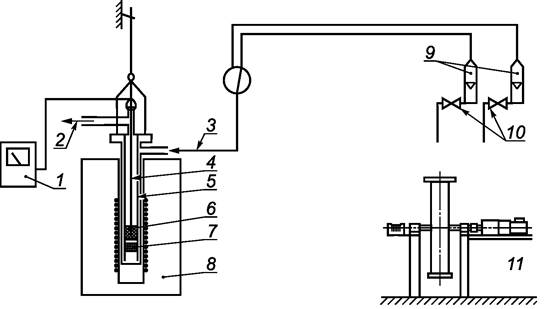

Пример установки для испытаний приведен на рисунке 1.

Примечание - Размер частиц кокса после реакции с двуокисью углерода составляет около 20 мм и менее 5 мм, но не около 10 мм. При вращении кокса в барабане обычно происходит истирание частиц размером около 20 мм по краям, но не дробление на куски. Экспериментально установлено, что для рассева прореагировавшего кокса могут быть использованы сита с размером отверстий 10,0 ил и 9,5 мм, так как расхождения значений прочности при использовании сит с обоими размерами отверстий находится в пределах точности настоящего стандарта.

1 - плоттер

для записи температуры; 2 - выход газа в вытяжную трубу; 3 - вход

газа; 4 - термопара;

5 - реакционная камера; 6 - слой порции кокса; 7 - слой керамических

шариков; 8 - печь с электрическим

обогревом; 9 - расходомеры; 10- регулирующие клапаны; 11 -

вращающийся барабан

Рисунок 1 - Пример устройства испытательного аппарата

5 Реактивы

5.1 Азот повышенной чистоты с объемной долей азота не менее 99,9 %, сухой, с суммой массовых долей кислорода и двуокиси углерода (СO2 + O2) не более 100 мг/кг.

5.2 Двуокись углерода высшего сорта с объемной долей двуокиси углерода не менее 99,5 % и массовой долей кислорода не более 100 мг/кг.

6 Аппаратура

6.1 Печь с электрическим обогревом (см. приложения А и Б), в которой можно разместить реакционную камеру с испытуемой порцией кокса, обеспечивающая равномерную температуру (1100 ± 3) °С в центре испытуемой порции. Зона равномерной температуры должна быть не менее чем в три раза длиннее, чем высота образца.

Желательно, чтобы нагрев печи регулировался независимо в трех зонах для достижения равномерности обогрева в реакторе.

6.2 Реакционная камера (см. приложения А и Б), изготовленная из термостойкой стали или никелевого сплава с размерами, позволяющими разместить ее внутри выбранной электрической печи.

Испытуемая порция кокса помещается на перфорированную пластину внутри реакционной камеры. Под этой перфорированной пластиной находится вторая перфорированная пластина, на которой в качестве подогревателя газа помещен слой керамических Al2O3 шариков, который рассеивает и подогревает азот и двуокись углерода, которые вводятся в камеру и продуваются сквозь слой кокса в ходе испытания. Обе перфорированные пластины закреплены между двумя комплектами кронштейнов. Газ поступает через впускные патрубки на дне и выходит через выпускные патрубки, расположенные наверху реакционной камеры.

Реакционная камера должна быть размещена в электропечи таким образом, чтобы образец кокса находился строго в центре зоны равномерной температуры нагрева печи.

6.3 Расходомеры постоянного перепада давления, расходомеры с переменной площадью проходного сечения или, предпочтительно, массовые расходомеры, используемые для постоянного контроля за потоком азота и двуокиси углерода во время испытания. Точность расхода газа как азота, так и двуокиси углерода должна составлять ± 5 %.

Давления газов, проходящих через расходомеры, должны поддерживаться в соответствии с инструкцией изготовителя на калибровку.

Примечание - Колебания расхода газа могут вызвать изменчивость результатов испытаний.

6.4 Термопара, платинородий-платина тип S (платина - платинородий с 10% родия по массе), в соответствии с требованиями ГОСТ Р 8.585 используемая для измерения и регулирования температуры порции кокса, которая должна задаваться согласно условиям испытания. Термопара помещается в защитный чехол из термостойкой стали, никелевого сплава или керамический. Защитный чехол должен быть газонепроницаемым и предотвращать загрязнение термопары газообразными продуктами, ведущее к неточности измерений. Защитный чехол крепится к центру крышки так, чтобы конец термопары находился строго в центре слоя кокса по диаметру.

6.5 Сита с квадратными отверстиями по ГОСТ Р 51568 с размером отверстий 9,5 или 10,0 мм, 19,0 и 22,4 мм. Если выполняется испытание на истирание (см. приложение Г), то требуются также сита с размером отверстий 0,5 мм.

6.6 Весы с точностью до 0,1 г.

6.7 Вращающийся барабан (см. приложение В) со счетчиком оборотов и реле времени.

7 Подготовка пробы для испытаний

Отбор проб кокса по ГОСТ 23083. При необходимости пробу сокращают без измельчения до требуемой массы.

Измельчают приблизительно 50 кг пробы кокса с типичным ситовым составом на щековой или валковой дробилке. Размер щели дробилки подбирают таким образом, чтобы выход фракции от 19,0 до 22,4 мм составил от 10 % до 30 %. Для подбора размера щели используют часть кокса, оставшуюся после сокращения общей пробы.

Масса пробы, необходимой для испытаний, зависит от следующих факторов:

а) минимальная масса пробы, необходимая для испытания, определяется минимальной массой фракции с размером кусков от 19,0 мм до 22,4 мм, которая должна составлять 1000 г;

б) масса пробы крупного кокса должна быть достаточной, чтобы обеспечить его представительность. Поэтому часть пробы, массой менее 50 кг, может использоваться только в случае гарантии ее представительности, что отражается в отчете об испытаниях.

Рекомендуется использовать пробу кокса крупностью более 25 мм после испытания прочности в барабане по ГОСТ 8929. Эта проба является представительной, поскольку отобрана от валовой пробы пропорционально ситовому составу кокса и достаточно велика для того, чтобы получить нужное для испытаний количество фракции от 19,0 до 22,4 мм.

Пробу кокса после дробления просеивают на ситах с размером отверстий 22,4 и 19,0 мм. Кокс, оставшийся на сите 22,4 мм, возвращают на дробление, повторяя эту операцию до тех пор, пока остаток на сите составит не более 3 % массы пробы, подвергнутой измельчению. Отбрасывают фракции менее 19,0 мм и более 22,4 мм.

Полученную фракцию кокса от 19,0 до 22,4 мм высушивают до влажности менее 1 %, в соответствии с ГОСТ 27588. Снова просеивают измельченную и просеянную пробу на ситах 22,4 и 19 мм и удаляют мелочь. Измельченную и просеянную пробу делят на образцы массы около 1000 г.

В качестве варианта проба (фракция от 19,0 до 22,4 мм) может быть разделена на образцы массой около 1000 г перед сушкой и просеиванием.

Полученные образцы делят на порции массой около 200 г каждая. Для каждого испытания готовят порцию массой (200 г ± 2) г, которую взвешивают с точностью до 0,1 г. Окончательная масса регулируется путем замены более легких и более тяжелых кусков кокса в порции.

Примечание - Регистрация количества кусков в каждой порции может помочь при сопоставлении результатов серии испытаний.

8 Проведение испытания

8.1 Количество испытаний

Проводят не менее двух испытаний.

8.2 Определение CRI (индекса реакционной способности кокса)

ПРЕДУПРЕЖДЕНИЕ! Отходящий из реактора газ при подаче двуокиси углерода С02 насыщен окисью углерода СО и поэтому опасен. Он должен сжигаться или отводиться в вентиляционную трубу. Необходимо предусмотреть меры предосторожности, касающиеся горячей поверхности реакционной камеры, нагревающейся до 1100 °С.

Предварительно нагревают печь до температуры, которая позволит помещенной в нее реакционной камеры с пробой достичь (1100 ± 3) °С в течение от 30 до 40 мин. Перед помещением реакционной камеры в электрическую печь в нее загружают взвешенную пробу кокса таким образом, чтобы термопара была вертикально расположена, и перемещают термопару (внутри чехла) по высоте, закрепляя таким образом, чтобы ее спай находился по высоте в середине слоя загруженного кокса (на половине высоты испытуемой пробы над перфорированной пластиной). Перед загрузкой в печь реакционную камеру продувают током азота со скоростью (10 ± 0,5) дм/мин в течение 5 мин.

Не прекращая тока азота, помещают реакционную камеру в печь так, чтобы центр коксовой загрузки располагался в центре зоны равномерного нагрева, и доводят температуру образца до (1100 ± 3) °С в течение от 30 до 40 мин.

При подогреве реакционной камеры с пробой до 1100 °С регулирование температуры с точностью ± 3 °С в минуту не требуется. Регулирование температуры требуется только во время испытания.

После достижения температуры (1100 ± 3) °С выдерживают реакционную камеру при этой температуре 10 мин в токе азота и затем переключают газовую систему на подачу двуокиси углерода с расходом (10 ± 0,25) дм/мин. После переключения газовой системы на двуокись углерода температура падает (эндотермическая реакция). Тепловая мощность печи должна быть такой, чтобы первоначальная температура (1100 ± 3) °С восстанавливалась в течение 10 мин.

Примечание - Перепад температуры может быть минимизирован путем повышения температуры в печи до переключения на двуокись углерода. Для неизвестных образцов кокса величина этого повышения может быть предварительно установлена экспериментально.

После продувки кокса двуокисью углерода в течение 120 мин газовый поток на 5 мин переключают на подачу азота с расходом (10 ± 0,5) дм/мин для очистки реакционной камеры от остатков двуокиси углерода. Извлекают реакционную камеру из печи и охлаждают на воздухе до температуры ниже 50 °С, не прекращая подачу азота в камеру. После охлаждения извлекают испытанную порцию из реакционной камеры, взвешивают прореагировавший кокс с точностью до 0,1 г и рассчитывают показатель реакционной способности (CRI) в соответствии с 9.1.

8.3 Определение прочности кокса после реакции

Переносят весь прореагировавший кокс в барабан, закрывают и проверяют герметичность крышки барабана. Включают барабан на 30 мин при скорости вращения (20 ± 0,1) мин-1. Барабан должен остановиться после 600 оборотов.

Извлекают весь кокс из барабана. Просеивают на сите 10,0 или 9,5 мм и взвешивают оставшийся на сите кокс с точностью до 0,1 г. Рассчитывают показатель прочности кокса после реакции (CSR) в соответствии с 9.2.

9 Обработка результатов

9.1 Показатель реакционной способности кокса

Показатель реакционной способности кокса CRI, % по массе, определяют по формуле

|

|

(1) |

где m0 - масса пробы до реакции, г;

m1 - масса пробы после реакции, г.

9.2 Прочность кокса после реакции

Прочность кокса после реакции CSR, % по массе, определяют по формуле

|

|

(2) |

где m2 - масса фракции более 10,0 мм или 9,5 мм после вращения в барабане, г;

m1 - масса пробы после реакции, г.

10 Точность метода

10.1 Обеспечение правильности

Для получения стабильно воспроизводимых результатов испытаний систематически проводят проверку оборудования и средств измерений.

а) Подготовка проб для испытаний:

1) сита;

2) весы.

б) Испытание на реакционную способность:

1) реакционная камера;

2) расход газа;

3) термопара;

4) таймер.

в) Испытания прочности кокса:

1) состояние вращающегося барабана;

2) скорость вращения;

3) счетчик оборотов;

4) сита;

5) весы.

Для проверки рекомендуется использовать калиброванное оборудование и периодически готовить и использовать внутренний эталонный материал для периодической проверки повторяемости и воспроизводимости результатов испытаний (см. приложения Д и Е).

10.2 Предел повторяемости

10.2.1 Общее положение

Результаты дубликатных измерений, выпопненныхв условиях повторяемости, то есть в одной и той же лаборатории, одним оператором, на одной и той же аппаратуре в течение короткого промежутка времени на представительных порциях, взятых из одной и той же анализируемой пробы, не должны отличаться на значения более, чем указанные в таблицах 1 и 2.

10.2.2 Показатель реакционной способности кокса

Для парного результата значение предела [х1 - х2] определяет необходимость проведения дополнительных испытаний, как показано в таблице 1 и в помещенных ниже комментариях.

Таблица 1 - Критерии многократных определений реакционной способности (CRI)

|

Предел [х1 - х2] |

|||

|

А |

В |

С |

|

|

До 10 включ. |

- |

- |

- |

|

Свыше 10 до 20 » |

2,0 |

2,5 |

2,7 |

|

» 20 » 30 » |

2,5 |

3,2 |

3,5 |

|

» 30 » 40 » |

3,0 |

4,0 |

4,5 |

|

» 40 » 60 » |

3,5 |

5,0 |

5,5 |

|

» 60 |

- |

- |

- |

а) Два результата испытаний:

- Если предел |х1 - х2| менее или равен А, усредняют два результата.

- Если предел |х1 - х2| более А и предел |х1 - х2| менее или равен В, проводят третье испытание.

- Если предел |х1 - х2| более В, проводят еще два испытания.

б) Три результата испытаний:

- Если Xmax - Xmin менее или равно В, усредняют три результата.

- Если Xmax - Xmin более В, выполняют четвертое испытание.

в) Четыре результата испытаний:

- Если Xmax - Xmin менее или равно С, усреднить четыре результата.

- Если Xmax - Xmin более С, отбраковывают Хmах и Xmin и усредняют оставшиеся два результата.

Среднее значение результата определения округляют до первого десятичного знака.

10.2.3 Прочность кокса после реакции

Для парных результатов значение предела [х1 - х2] определяет необходимость проведения дополнительных испытаний, как показано в таблице 2 и комментариями к перечислениям а)-с).

Таблица 2 - Критерии многократных определений прочности кокса после реакции (CSR)

|

Предел [х1 - х2] |

|||

|

А |

В |

С |

|

|

Свыше 80 |

- |

- |

- |

|

» 70 до 80 включ. |

2,0 |

2,5 |

2,7 |

|

» 60 » 70 » |

2,5 |

3,2 |

3,5 |

|

» 50 » 60 » |

3,0 |

4,0 |

4,5 |

|

» 30 » 50 » |

3,5 |

5,0 |

5,5 |

|

30 и менее |

- |

- |

- |

а) Два результата испытаний:

- Если предел |х1 - х2| менее или равен А, усредняют два результата.

- Если предел |х1 - х2| более Аи предел |х1 - х2| менее или равен В, проводят третье испытание.

- Если предел |х1 - х2| более В, проводят еще два испытания.

б) Три результата испытаний:

- Если Xmax - Xmin менее или равен В, усреднить три результата.

- Если Xmax - Xmin более В, выполнить четвертое испытание.

в) Четыре результата испытаний:

- Если Xmax - Xmin менее или равен С, усреднить четыре результата.

- Если Xmax - Xmin более С, отбраковать Хтах и Xmin и усреднить оставшиеся два результата. Среднее значение результата определения округляют до первого десятичного знака.

11 Оформление результатов испытаний

Отчет о результатах испытаний должен включать следующую информацию:

а) ссылка на настоящий стандарт;

б) идентификация испытуемой пробы;

в) размер отверстий сита, используемого для определения CSR (10,0 или 9,5 мм);

г) результаты определений;

д) масса пробы, если она меньше, чем 50 кг;

е) дата проведения испытания.

Приложение А

(обязательное)

Аппарат для измерения реакционной способности типа А с одинарной стенкой

А.1 Печь с электрическим обогревом

Печь с электрическим обогревом должна вмещать внутри себя блок с реакционной камерой и иметь проектную мощность, способную поддерживать температуру образца кокса в центре загрузки на уровне (1100 ± 3) °С в течение всего испытания. Зона равномерной температуры должна как минимум в три раза превышать высоту слоя образца.

А.2 Реакционная камера

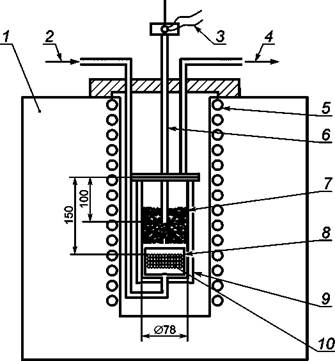

Реакционная камера должна быть выполнена из термостойкой стали или никелевого сплава и иметь размеры: минимальная длина - 230 мм; внешний диаметр от 84 до 90 мм; внутренний диаметр - (78 ± 1) мм. Пример реакционной камеры типа А представлен на рисунке А.1.

Испытуемая порция кокса размещается на перфорированной пластине внутри реакционной камеры. Под этой пластиной находится вторая перфорированная пластина, на которой в качестве подогревателя газа размещен слой керамических Al2O3 шариков (диаметром приблизительно 10 мм), которые одновременно рассеивают и подогревают подаваемые в камеру азот и двуокись углерода, продуваемые сквозь слой кокса в ходе испытания. Высота подогревателя около 80 мм. Для предотвращения утечки газа между крышкой и корпусом реакционной камеры устанавливают прокладку. Газ поступает через впускные патрубки на дне и выходит через выпускной патрубок, расположенный наверху реакционной камеры.

Реакционную камеру устанавливают таким образом, чтобы находящийся в ней образец кокса находился в центре зоны регулируемой температуры печи.

Термопара находится в чехле из термостойкой стали или сплава никеля или в керамической защитной трубке. Чехол служит в качестве центрирующей направляющей и обычно крепится к центру крышки для облегчения правильной установки спая термопары. Конец термопары устанавливается в центре реакционной камеры на высоте, соответствующей половине высоты слоя образца кокса над перфорированной пластиной. Изменение плотности испытуемого образца кокса может привести к изменению высоты слоя кокса в реакционной трубке, поэтому необходимо регулировать положение наконечника термопары.

1 - печь; 2

- вход газов N2 и СO2; 3 - вывод термопары; 4 - выход газа; 5

- нагревательный элемент;

6 - термопара; 7 - образец кокса (высота ж 100 мм); 8 -

распределитель и подогреватель газа;

9 - корпус реакционной камеры; 10 - шарики А12O3.

Рисунок

А.1 - Пример реакционной камеры типа А с

одинарной стенкой и схема испытательной установки

Приложение Б

(обязательное)

Аппарат для измерения реакционной способности типа В с двойной стенкой

Б.1 Печь с электрическим обогревом

Печь с электрическим обогревом должна вмещать внутри себя реакционную камеру и иметь проектную мощность, способную поддерживать температуру образца кокса, замеренную в центре загрузки, на уровне (1100 ± 3) °С в течение испытания. Зона равномерной температуры должна как минимум в три раза превышать высоту слоя образца.

Б.2 Реакционная камера

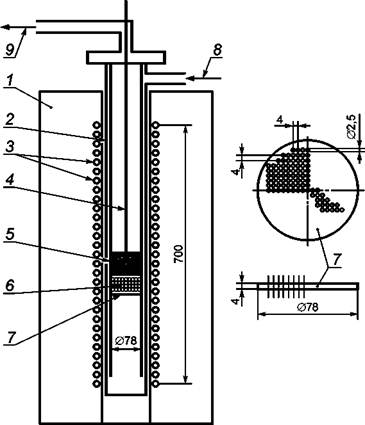

Реакционная камера должна быть изготовлена из термостойкой стали или никелевого сплава со следующими размерами:

- длина зависит от длины печи;

- внутренний диаметр внутренней трубки (78 ± 1) мм. Пример реакционной камеры типа В представлен на рисунке Б.1.

Испытуемый кокс помещают на перфорированную пластину внутри реакционной камеры. Под этой пластиной находится вторая перфорированная пластина, на которой в качестве подогревателя газа размещен слой керамических шариков Al2O3, которые рассеивают и подогревают подаваемые в реакционную камеру азот и двуокись углерода, продуваемые сквозь слой кокса в ходе испытания. Высота подогревателя около 80 мм. Для предотвращения утечек газа вставляют уплотнение между крышкой и корпусом реакционной трубки.

Газ поступает через впускной патрубок в боковой верхней части реакционной камеры, проходит вниз между двумя стенками цилиндра, направляется в центр реакционной камеры, затем вверх через образец кокса, и выходит сверху. Реакционную камеру устанавливают таким образом, чтобы образец кокса в трубке располагался в центре зоны регулируемой температурной печи. Конец термопары устанавливают в центре реакционной трубки на высоте, соответствующей половине высоты слоя образца кокса над перфорированной пластиной.

Размеры перфорированной пластины: диаметр отверстия -

2,5 мм; расстояние между отверстиями - 4 мм;

количество отверстий- 241; общая площадь отверстий - 11,8 см2;

толщина пластины - 4 мм

1 - печь (10

кВт); 2 - реакционная камера; 3 - нагревательный элемент; 4 -

термопара;

5 - проба кокса; 6 - слой керамических шариков (высота 80 мм); 7

- перфорированная пластина;

8 - входной патрубок газа; 9 - выходной патрубок газа

Рисунок

Б.1 - Пример реакционной камеры типа В с

двойной стенкой и схема испытательной установки

Приложение В

(обязательное)

Барабан для испытания кокса на прочность после реакции

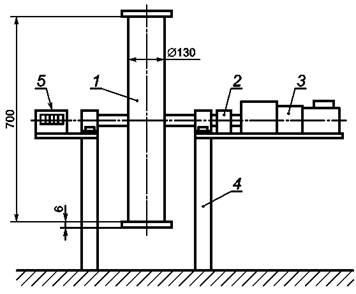

B.1 Барабан снабжен приводом для вращения, счетчиком оборотов и реле времени. Привод должен быть рассчитан точно на 600 оборотов за 30 мин при (20 ± 0,1) мин-1. Остановка барабана происходит строго после 600 оборотов.

B.2 Размеры барабана:

- длина внутренней цилиндрической камеры - (700 мм ± 1) мм;

- внутренний диаметр - (130 мм ± 1) мм;

- толщина стенок цилиндрической камеры - 5 мм;

- минимальная толщина торцевых крышек - 6 мм.

На внутренней поверхности цилиндра и на торцевых крышках не должно быть каких-либо инородных элементов (например, головок болта).

На рисунке В.1 представлен барабан для испытания прочности кокса.

1 - барабан;

2 - предохранительная фрикционная муфта; 3 - электродвигатель;

4 - удлиненная муфта; 5 - счетчик оборотов

Рисунок В.1 - Барабан для испытания прочности кокса

Приложение Г

(справочное)

Определение показателя истираемости

Г.1 Определение

Показатель истираемости характеризует устойчивость кокса к механическому разрушению и выражается количеством фракции размером менее 0,5 мм (мелочи), полученной после обработки в барабане прореагировавшего кокса.

Г.2 Проведение испытания

Кокс, после испытания в барабане прошедший через сито с размером отверстий 10 или 9,5 мм, вторично просеивают через сито 0,5 мм и взвешивают.

Показатель истираемости рассчитывают по формуле Г.1.

Г.3 Обработка результатов

Показатель истираемости АV, % по массе, вычисляют по формуле

|

|

(Г.1) |

где m3 - масса фракции менее 0,5 мм после обработки в барабане, г;

m1 - масса образца после реакции, г.

Приложение Д

(справочное)

Значение предела воспроизводимости

Д.1 Проверка сходимости данных и особенно значения предела воспроизводимости -очень длительный и дорогостоящий процесс. Проверка данных проводилась в процессе трех специальных испытаний. В серии испытаний 22 участниками проводились испытания подготовленных образцов кокса крупностью от 19,0 до 22,4 мм. Поэтому данные, указанные в настоящем приложении, не содержат ошибок, связанных с рассевом. Из трех анализируемых проб приемлемые результаты были получены только для двух проб кокса с CSR более 55 (согласованные значения CSR 64,3 и 63,3). Однако дополнительно представленные данные для кокса с CSR менее 55 (согласованное значение CSR - 35,3) являются только приблизительными.

Примечание - Критерии для определения воспроизводимости на основе анализа, проводимого в одной лаборатории, не учитывались, так как количество испытуемых проб, на которых проводились измерения в ходе специального испытания, описанного выше, было недостаточным. Поэтому было решено представить в справочном приложении только значение предела воспроизводимости.

Д.2 Средние значения результатов двукратных измерений, произведенных в каждой из двух лабораторий на представительных порциях, взятых из одной и той же испытуемой пробы, полностью и по правилам подготовленной, не должны отличаться от значений, указанных в таблице Д.1.

Таблица Д.1 - Значение предела воспроизводимости

|

CSR |

|||

|

значение |

предел |

значение |

предел |

|

Более 33 |

5а) |

Менее 55 |

8а) |

|

Менее 33 |

3,5 |

Более 55 |

4,5 |

|

а) Только приблизительные значения. |

|||

Среди других критериев (например, температурный режим, расход газа, качество подготовки проб) рассев является определяющим. На результаты рассева сильно влияют характеристики встряхивателя для сит. Поэтому в случаях, когда необходимо сравнить результаты двух или более лабораторий в коммерческих или технологических целях, они должны использовать идентичные условия рассева, чтобы получить сравнимые результаты при испытаниях одной и той же выборки.

Приложение Е

(рекомендуемое)

Проверка повторяемости метода по пековому коксу

Е.1 Для оценки пригодности применяемой аппаратуры, правильности ее монтажа и правильности выполнения процедур испытания целесообразно применять пековый кокс. При исключении из пробы губчатой части пековый кокс достаточно однороден по структуре, что в значительной мере уменьшает погрешности, связанные с отбором и подготовкой проб. Пековый кокс имеет малую зольность, что исключает влияние количества и состава золы на результат испытания. Поскольку пековый кокс изготавливают по одной и той же технологии и из сырья, близкого по составу, независимо от производителя, он обладает примерно одинаковой реакционной способностью. Это делает пековый кокс хорошим материалом для настройки и последующей проверки методики.

Е.2 Получают или отбирают количество пекового кокса из расчета получения материала на 20 - 30 испытаний. На каждое испытание должно быть подготовлено не менее 1 кг пробы в соответствии с разделом 7.

Е.3 В порцию для испытаний отбирают вручную 200 - 210 г кусков пекового кокса, однородных по внешнему виду, без губчатых участков. Количество кусков следует зафиксировать на срок, пока полученный материал не будет израсходован.

Е.4 Выполнение испытаний и расчеты проводятся в соответствии с настоящим стандартом.

Е.5 Повторяемость.

При испытании пекового кокса с величиной показателя CRI составляет от 30 % до 40 % устанавливается абсолютное значение предела повторяемости результатов (допускаемое расхождение двух параллельных измерений в условиях повторяемости при доверительной вероятности 0,95), равное для CRI 2,8 %, для CSR - 5,4 %.

Если эти показатели достигнуты, можно считать, что аппаратура пригодна для испытаний, а квалификация оператора удовлетворительна.

Ключевые слова: каменноугольный кокс, метод определения, размер кусков, прочность кокса, реакция с двуокисью углерода, показатель истираемости