ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р (МЭК 60068-3-7: 2001) |

Требования к характеристикам камер

для испытаний технических изделий на стойкость

к внешним воздействующим факторам

МЕТОДЫ АТТЕСТАЦИИ КАМЕР

(С ЗАГРУЗКОЙ) ДЛЯ ИСПЫТАНИЙ

НА СТОЙКОСТЬ К ВОЗДЕЙСТВИЮ

ТЕМПЕРАТУРЫ

IEC 60068-3-7:2001

Environmental testing - Part 3-7:

Supporting documentation

and guidance - Measurements in temperature chambers

for tests A and В (with load) (MOD)

|

|

Москва |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 341 «Внешние воздействия» на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 341 «Внешние воздействия»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 ноября 2010 г. № 738-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту МЭК 60068-3-7:2001 «Испытания на внешние воздействующие факторы. Часть 3-7. Вспомогательная информация и руководство. Измерения в температурных камерах для испытаний А и В (с загрузкой)» (IEC 60068-3-7:2001 «Environmental testing - Part 3-7: Supporting documentation and guidance - Measurements in temperature chambers for tests A and В (with load)».

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5).

Сопоставление основных нормативных положений и обозначений методов настоящего стандарта с соответствующими нормативными положениями указанного международного стандарта, а также информация о дополнениях и уточнениях, отражающих потребности национальной экономики страны, приведены во введении и приложении ДБ

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию в сети Интернет

Содержание

|

3 Термины, определения и сокращения. 6 9 Обработка результатов испытаний по ГОСТ Р 54082. 15 |

Введение

I Требования настоящего стандарта относятся к вопросам безопасности, обеспечиваемой стойкостью технических изделий к внешним воздействующим факторам при эксплуатации, транспортировании и хранении.

Настоящий стандарт является частью комплекса стандартов «Методы испытаний на стойкость к внешним воздействующим факторам машин, приборов и других технических изделий» (комплекс ГОСТ 30630), состав которого приведен в ГОСТ 30630.0.0-99, приложение Е.

Настоящий стандарт включает в себя модифицированные основные нормативные положения международного стандарта МЭК 60068-3-7:2001 «Испытания на внешние воздействующие факторы. Часть 3-7. Вспомогательная информация и руководство. Измерения в температурных камерах для испытаний А и В (с загрузкой)» с дополнениями, указанными в разделе II настоящего введения.

Стандарты МЭК, устанавливающие положения и методы испытаний изделий на стойкость к воздействию внешних факторов (стойкость, прочность), объединены серией стандартов МЭК 60068 «Испытания на воздействие внешних факторов», состоящей из трех частей:

60068-1 «Общие положения и руководство»;

60068-2 «Испытания»;

60068-3 «Основополагающая информация».

Стандарты МЭК 60068-2 и МЭК 60068-3, в свою очередь, состоят из ряда стандартов, нормирующих конкретные методы испытаний и/или устанавливающих технически отработанные рекомендации по применению методов испытаний на стойкость, содержат ряд существенных недостатков, главным из которых, как правило, является отсутствие увязки между методами и режимами испытаний и условиями и сроками эксплуатации, что требует корректировки указанных стандартов.

Эти недостатки являются одной из причин того, что указанные стандарты пока не использованы многими техническими комитетами МЭК для введения в стандарты МЭК на группы изделий (например, серия стандартов МЭК 60068 практически не введена в стандарты МЭК на сильноточные и крупногабаритные изделия).

Таким образом, в настоящее время невозможно полное использование стандартов МЭК по внешним воздействиям в качестве национальных и межгосударственных стандартов.

Стандарты этого ряда содержат, как правило, современные методы аттестации камер и могут быть использованы практически полностью с дополнениями и уточнениями, сформулированными на основании опыта проведения соответствующих работ и отражающими потребности экономики страны. Эти дополнения и уточнения выделены в тексте стандарта курсивом.

Эти дополнения и уточнения относятся к следующему:

- введено двойное наименование стандарта;

- уточнена область применения стандарта (раздел 1);

- уточнены нормативные ссылки (раздел 2 дополнен ссылками на национальные и межгосударственные стандарты);

- уточнены определения некоторых терминов в соответствии с требованиями действующих межгосударственных стандартов, а также в соответствии с дополнительными показателями, введенными в настоящий стандарт;

- стандарт дополнен следующими основными требованиями по вопросам:

а) во вновь введенном разделе сформулированы операции и порядок аттестации;

б) аттестации камер цилиндрической формы (новые требования);

в) номенклатуры основных характеристик камер, а также расширение минимальной номенклатуры характеристик, определяемых при первичной, периодической и повторной аттестациях, за счет применения промежуточных значений испытательных температур, и необходимости учета особенностей камер различной конструкции;

г) номенклатуры операций, выполняемых при аттестации камер;

д) существенно уточнены классификации методов испытаний и требования к их проведению;

е) введена рекомендация по применению изготовителями камер методик настоящего стандарта.

III При разработке группы стандартов, указанной в разделе II, возникла новая проблема, не существовавшая ранее при разработке стандартов СССР и не существующая в настоящее время при разработке международных стандартов. Проблема вызвана различиями в способах измерения и регулировки температуры, применявшихся в камерах, выпускаемых 3-4 десятилетия назад, и в камерах современной конструкции. Регулировка температурных показателей в старых камерах осуществлялась при помощи электроконтактной системы управления (контактные термометры, реле, электрические контакторы в силовых цепях), работающих на принципе частичного или полного отключения/включения силовых блоков. В современных камерах применяется полностью электронная система регулирующих блоков и тиристорная система регулирования силовых блоков. При этом методы измерений показателей характеристик камер установлены только для такого способа регулирования. В старых камерах особенности их конструкции вызвали необходимость применения других способов измерения параметров камеры (менее точных и более субъективных, например, безальтернативное использование только стрелочных приборов) и других показателей характеристик камеры, не применяемых для современных камер.

Кроме того, некоторые свойства камеры традиционно определялись для старых камер и для новых камер несколько отличающимися друг от друга показателями. Например, в ГОСТ 25051.2 показатель «неравномерность распределения температуры в полезном объеме камеры» отражает то же состояние камеры, что и показатель «градиент температуры» в международных стандартах.

Следует учесть, что при существующих условиях на многих, даже передовых, предприятиях для испытаний продукции до сих пор применяют камеры старой конструкции (менее точные, чем современные, но пригодные для использования). Поэтому в разрабатываемых стандартах возникла необходимость сочетания и разграничения показателей, применяемых для современных и для старых камер. Этот вопрос был решен путем установления двух групп показателей. Первая группа представляет собой показатели, установленные в международных стандартах; вторая группа - показатели, применявшиеся в стандартах СССР (теперь межгосударственных) и ныне действующих российских стандартах для камер старой конструкции (в настоящем стандарте см. 5.6.1.2 (показатель, обозначенный*) и 5.6.1.3).

Применение этих показателей как критериев пригодности камеры по результатам аттестации зависит от того, значения каких показателей установлены в нормативной или эксплуатационной документации как нормативные. При этом показатели первой группы измеряют при аттестации любых камер (для новых как критерии, для старых как информационные для сравнения с показателями современных камер), измерение показателей второй группы для старых камер является обязательным, для новых камер может быть приведено как информационное, если это принято в программе аттестации.

Если для старой камеры проведена модернизация системы измерений или полная модернизация (системы измерений и системы регулирования температуры, в т.ч. силовых блоков), для таких камер применяют (соответственно частично или полностью) показатели первой группы. При этом значения критериев годности устанавливают по результатам повторной аттестации, которую проводят по программе первичной аттестации с применением показателей первой группы.

ГОСТ Р

54083-2010

(МЭК 60068-3-7:2001)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Требования к характеристикам камер для испытаний

технических изделий на стойкость

к внешним воздействующим факторам

МЕТОДЫ АТТЕСТАЦИИ КАМЕР (С ЗАГРУЗКОЙ) ДЛЯ ИСПЫТАНИЙ

НА СТОЙКОСТЬ

К ВОЗДЕЙСТВИЮ ТЕМПЕРАТУРЫ

Requirements for performance of

chambers for industrial products environments endurance tests.

Certification methods for chambers (with load) for temperature resistance tests

Дата введения -2011-07-01

1 Область применения

Настоящий стандарт распространяется на камеры (с загрузкой) с внутренним объемом больше 0,025 м3, имеющие форму параллелепипеда (куба) или цилиндра, предназначенные для испытаний технических изделий всех видов (далее - изделия) на воздействие температуры по методам, указанным в ГОСТ Р 51368 или в другой нормативной документации, содержащей методики испытаний, аналогичные методикам ГОСТ Р 51368.

Целью испытаний является проверка возможности проведения испытания конкретной продукции в конкретной камере.

В настоящем стандарте установлены два метода испытаний:

Метод 1 - метод аттестации камер с нетепловыделяющей (негреющейся) или с тепловыделяющей (греющейся) (с различными степенями тепловыделения) загрузкой.

Метод 2 - метод непериодического контроля характеристик камеры при испытании конкретного тепловыделяющего (греющегося) изделия (изделий) в межаттестационный период.

Данные методы рекомендуется применять также изготовителю камер.

Требования разделов 4 - 8 относятся к вопросам безопасности и являются обязательными.

Стандарт применяется совместно со стандартом ГОСТ Р 53618.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 51368-99 Методы испытаний на стойкость к климатическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на устойчивость к воздействию температуры

ГОСТ Р 53616-2009 (МЭК 60068-3-6:2001) Требования к характеристикам камер для испытаний технических изделий на стойкость к внешним воздействующим факторам. Методы аттестации камер (без загрузки) для испытаний на стойкость к воздействию влажности

ГОСТ Р 53618-2009 (МЭК 60068-3-5:2005) Требования к характеристикам камер для испытаний технических изделий на стойкость к внешним воздействующим факторам. Методы аттестации камер (без загрузки) для испытаний на стойкость к воздействию температуры

ГОСТ Р 54082-2010 (МЭК 60068-3-11:2007) Требования к характеристикам камер для испытаний технических изделий на стойкость к внешним воздействующим факторам. Методы обработки результатов аттестации камер

Издание официальное

ГОСТ Р ИСО 10012-2008 Менеджмент организации. Системы менеджмента измерений. Требования к процессам измерений и измерительному оборудованию

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции

ГОСТ 26883-86 Внешние воздействующие факторы. Термины и определения

ГОСТ 30630.0.0-99 Методы испытаний на стойкость к внешним воздействующим факторам машин, приборов и других технических изделий. Общие требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

- общих понятий внешних воздействующих факторов (далее - ВВФ): по ГОСТ 15150, ГОСТ 26883;

- общих вопросов испытаний: по ГОСТ 16504;

- испытаний на стойкость к ВВФ: по ГОСТ 30630.0.0;

- аттестации испытательного оборудования: по ГОСТ Р 8.568;

- аттестации камер для испытаний на стойкость к воздействию температуры: по ГОСТ Р 53618-2009.

3.2 Термины, используемые в настоящем стандарте, в основном определены в 3.1.

Для удобства использования настоящего стандарта ниже приведены определения некоторых терминов с указанием их источников и, при необходимости, с указанием отличий от источников. Кроме того, ниже приведен ряд дополнительных терминов, применяемых только в настоящем стандарте.

Примечание - Испытательная загрузка характеризуется геометрическими размерами и тепловыми свойствами образца.

3.2.2 макет загрузки: Испытательная загрузка, изготовленная в соответствии с настоящим стандартом с размерами и тепловыми свойствами, соответствующими геометрическим размерам и тепловым свойствам образцов, которые будут испытываться в камере.

Примечание - В таблице 3 раздела 8 приведены характеристики макета загрузки.

3.2.3 греющееся изделие: Изделие, у которого превышение температуры в самой теплой точке его отдельных узлов, чувствительных к температуре, влажности, агрессивной среде, или изделия в целом над температурой внешней среды (при нагрузке, соответствующей верхнему значению температуры внешней среды) составляет 10 °С и более; или у которого превышение температуры поверхности, измеренной в условиях свободного обмена воздуха после достижения теплового равновесия, над температурой внешней среды при той же нагрузке составляет 5 °С и более.

Примечание - В некоторой нормативной документации - тепловыделяющее изделие или тепловыделяющий образец (ГОСТ 15150).

3.2.4 нагрузка механическая и/или электрическая: Мощность, фактически отбираемая потребителем механической или электромагнитной (электрической) энергии от устройств, являющихся источником этой энергии для данного потребителя (ГОСТ 30630.0.0).

Примечание - В настоящем стандарте при аттестации методом 2 (раздел 1) оба вида нагрузки эмитируются электрической нагрузкой.

3.3 Сокращения:

НД - нормативная документация;

ПА - программа аттестации;

ПИ - программа испытаний;

ТУ - технические условия;

ЭД - эксплуатационная документация.

4 Общие положения

4.1 Порядок проведения аттестации

4.1.1 Порядок и правила применения и проведения первичной, периодической и повторной аттестаций - по ГОСТ Р 8.568. При этом при проведении повторной аттестации объем проверяемых характеристик, указываемых в ПА, определяют в зависимости от конкретных причин, которые могут вызвать изменения характеристик воспроизведения условий испытаний и которые явились причиной проведения повторной аттестации.

4.1.2 До начала проведения аттестации камеры с загрузкой проводят ее аттестацию без загрузки по ГОСТ Р 53618. Рекомендуется, чтобы при первичной аттестации указанная аттестация камеры без загрузки проводилась непосредственно перед аттестацией этой камеры с загрузкой.

4.1.3 Решение о проведении первичной аттестации камер с загрузкой принимает руководитель организации (предприятия), эксплуатирующего оборудование, по согласованию со всеми заинтересованными сторонами.

4.1.4 Если предполагается, что в данной конкретной камере может возникнуть необходимость испытания изделий, которые необходимо расположить на предполагаемых границах полезного объема, определенных в соответствии с ГОСТ Р 53618, или с возможностью выхода за пределы указанных границ, то рекомендуется проводить дополнительные испытания камеры с целью определения фактических границ полезного объема. Для этого устанавливают дополнительные датчики между основными датчиками и стенками камеры на расстояниях х1; х2; х3, меньших, соответственно, чем х1; х2; х3, указанных в ГОСТ Р 53618 (таблица 2). Значения х1; х2; х3, устанавливают для данной конкретной камеры в ПА. Испытания по настоящему пункту выполняют по 4.1.2.

4.1.5 Испытания проводят при предельных и промежуточных значениях температуры, установленных в соответствии с 4.1.2. Если известны основные предполагаемые режимы испытаний образцов с загрузкой на данном предприятии, то при периодической и повторной аттестациях при установлении диапазонов испытательных температур допускается ограничиваться диапазонами указанных выше предполагаемых режимов испытаний.

4.1.6 Если в межаттестационный период возникает необходимость испытания конкретного изделия при более широком, чем указано в 4.1.5, диапазоне испытательных температур, то такие испытания рекомендуется проводить по методу 2 при соблюдении порядка, предусмотренного для промежуточной или повторной аттестации.

4.1.7 Если вследствие ремонта камеры или по другим причинам была проведена повторная аттестация камеры без загрузки по методам ГОСТ Р 53618, то проводить повторную аттестацию по методу 1 настоящего стандарта не обязательно.

4.2 Методики испытаний

Методика испытаний по методу 1 установлена в 8.1.

Метод 1 подразделяют на:

- метод 1.1 - испытания с нетепловыделяющей (негреющейся) загрузкой (8.1.3);

- метод 1.2 - испытания с тепловыделяющей (греющейся) загрузкой (8.1.4);

- метод 1.3 - испытания типизированного тепловыделяющего (греющегося) изделия в типизированном режиме на воздействие верхнего значения температуры воздуха (8.1.5).

Методика проведения испытаний по методу 2 (см. раздел 1) установлена в 8.2.

4.3 Характеристика методики испытаний по ГОСТ Р 51368.

Краткая характеристика методов испытаний по ГОСТ Р 51368, для которых применимы методики проведения испытаний по настоящему стандарту, указана в таблице 1.

Таблица 1 - Краткая характеристика методики испытаний по ГОСТ Р 51368

|

Номер метода |

|

|

Испытание на воздействие верхнего значения температуры среды при эксплуатации (испытание 201) |

|

|

Испытание изделий в камере без нагрузки, в том числе: |

201-1 |

|

- испытание негреющихся изделий |

201-1.1 |

|

- испытание греющихся изделий |

201-1.2 |

|

Испытание в камере под нагрузкой греющихся изделий, в том числе: |

201-2 |

|

- испытание при регулировании температуры в камере при помощи регулировочного устройства камеры, при скорости циркуляции воздуха, охлаждающим действием которого можно пренебречь, в том числе: |

201-2.1 |

|

- испытание при подъеме температуры при предварительно нагруженном изделии |

201-2.1.1 |

|

- испытание при подъеме температуры при ненагруженном изделии с последующим включением нагрузки |

201-2.1.2 |

|

- испытание при контроле температуры в камере: |

201-2.1, а) |

|

- последовательное испытание по методу 201-2.1 |

|

|

Метод последовательных испытаний (этап а) |

|

|

а) испытание по методу 201-2.1 |

201-2.2 |

|

Испытание в камере под нагрузкой греющихся изделий. Испытание при регулировании температуры в камере при помощи регулировочного устройства камеры, если для изделия задано охлаждение с помощью принудительной циркуляции воздуха |

201-2.3 |

|

Испытание изделий, охлаждаемых путем внешнего обдува |

201-2.3.1 |

|

Испытание изделий, охлаждаемых путем самовентиляции |

201-2.3.2 |

|

Испытание на воздействие верхнего значения температуры воздуха при транспортировании и хранении(испытание 202) |

202-1 |

|

Испытание на воздействие нижнего значения температуры среды при эксплуатации (испытание 203) |

203-1 |

|

Испытания на воздействие изменения температуры среды (испытание 205), в том числе: |

|

|

- быстрое изменение температуры (метод двух камер) |

205-1.1 |

|

- постепенное изменение температуры (метод одной камеры) |

205-1.2 |

4.4 Перечень операций

Дополнительно к операциям, установленным при проведении испытаний по 4.1.2, проводят операции в соответствии с таблицей 2.

В частности, дополнительно к обработке результатов испытаний, проведенной в соответствии с 4.1.2, следует провести дополнительные вычисления, указанные для каждого метода. Перечень конкретных выполняемых операций устанавливают в ПА на конкретную камеру.

Таблица 2 - Перечень операций при аттестации

|

Номер раздела, подраздела, пункта |

|

|

1 Выбор средств измерений, применяемых при испытаниях: |

|

|

скорости циркуляции воздуха; |

|

|

температуры |

|

|

2 Подготовка к аттестации: |

|

|

установка датчиков; |

|

|

установка загрузки |

|

|

3 Проведение испытаний по методу 1: метод 1.1; метод 1.2; метод 1.3 |

|

|

4 Проведение испытаний по методу 2 |

|

|

5 Обработка результатов измерений |

Раздел 9 |

|

6 Составление протокола испытаний |

5 Средства измерений

5.1 Средства измерений температуры и скорости циркуляции воздуха должны соответствовать ГОСТ Р 53618 (раздел 6).

5.2 Значения коэффициентов излучения с поверхности стенок камеры или загрузки в зависимости от температуры поверхности и ее материала приведены в приложении А.

6 Условия аттестации

Условия аттестации должны соответствовать ГОСТ Р 53618 (раздел 7).

7 Подготовка к аттестации

7.1 Если выполнена рекомендация по 4.1.2, то не проводят операции выбора средств измерений, внешнего осмотра, опробования, установки датчиков температуры на предполагаемых границах полезного объема камеры. Если рекомендация по 4.1.2 не применялась, то указанные выше операции проводят.

7.2 Датчики температуры устанавливают в соответствии с 7.2.1 - 7.2.3.

Датчик внутри макета рекомендуется устанавливать в центре объема макета до размещения последнего в камере.

Датчик снаружи оболочки устанавливают в центре стенки макета, которая при аттестации будет расположена на стороне, противоположной потоку воздуха. Этот датчик закрепляют на стенке при помощи теплопроводящей замазки. Рекомендуется устанавливать этот датчик после размещения макета в камере.

При аттестации по методу 1.1 момент достижения значения температуры, соответствующей заданной, определяют по датчику, находящемуся внутри макета. При аттестации по методу 1.2 момент достижения макетом установившегося режима тепловыделения (8.1.4.3) определяют по датчику, находящемуся снаружи оболочки. В обоих случаях за момент достижения макетом значения температуры, соответствующей заданной, считают момент, когда показания датчика достигают нижнего допуска значения температуры для соответствующего теплового режима.

Примечание - Если, согласно ПА, датчик (датчики) температуры должен быть размещен внутри загрузки, то его устанавливают до помещения загрузки в камеру. Если же, согласно ПА, датчик (датчики) температуры должен быть размещен снаружи загрузки, то рекомендуется сначала установить загрузку в камеру согласно 7.5, а затем установить на загрузку датчик (датчики) температуры.

7.2.3 Все датчики по 7.2.1 и 7.2.2 должны быть экранированы от конвективной передачи тепла воздуха камеры.

7.3 Если предполагается, что в камере будет испытываться тепловыделяющая загрузка мощностью тепловыделения, превышающей 20 % мощности, потребляемой камерой в наиболее энергопотребляемом режиме согласно таблице 3, то перед установкой загрузки необходимо экранирование от влияния тепловыделения загрузки на датчики, специально установленные для испытаний в пределах полезного объема камеры, и датчики, устанавливаемые на стенках камеры.

7.5 В камере устанавливают загрузку в соответствии с требованиями к проведению испытаний по 8.1 (метод 1) и 8.2 (метод 2).

7.6 Если при выполнении требований 7.3 датчик, установленный в центре полезного объема камеры, мешает расположению загрузки, то этот датчик устанавливают впереди изделия на пути потока воздуха (приблизительно на середине расстояния между загрузкой и источником поступления воздуха в камеру).

8 Проведение испытаний

Метод аттестации камер с нетепловыделяющей (негреющейся) (метод 1.1) или с тепловыделяющей (греющейся) (с различными степенями тепловыделения) загрузкой (метод 1.2)

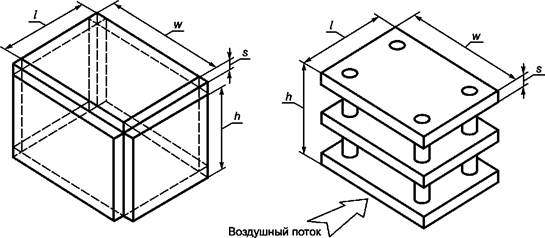

8.1.2 Формы макетов загрузки и их характеристики приведены на рисунке 1 ив таблице 3.

Рисунок 1 - Примеры макетов загрузки

Таблица 3 - Макет загрузки - характеристики

|

Характеристики |

|

|

Размер |

Объем ~ 20 % от полезного объема |

|

Теплопроводность |

~ 10 кДж/м2 × С° |

|

Коэффициент теплоизлучения |

> 0,7 |

|

Теплоотдача |

Максимальное значение теплоотдачи должно быть равно 0,5 мощности, потребляемой камерой в наиболее энергопотребляемом режиме согласно ТУ или ЭД на камеру. Должна быть предусмотрена возможность регулировки мощности теплоотдачи плавно или ступенчато (со ступенями не более 10 % от максимальной) |

|

Примечание - Для стального листа s = 3 мм; для алюминиевого листа - 4 мм; h, l и w должны быть меньше соответствующих размеров полезного объема камеры (см. рисунок 1). |

|

8.1.3 Метод 1.1 - Испытания с нетепловыделяющей (негреющейся) загрузкой.

8.1.3.1 Целью испытаний является определение способности камеры сохранять, при наличии загрузки, температурные характеристики полезного объема камеры в пределах установленных допусков.

8.1.3.2 В начале испытаний при помощи контроллера устанавливают температуру, соответствующую проверяемому режиму, и включают камеру.

8.1.3.3 Проводят испытания в соответствии с требованиями ГОСТ Р 53618.

8.1.3.4 По результатам измерений по 8.1.3.3 дополнительно вычисляют следующие характеристики:

а) разность между средними значениями температуры по показаниям каждого датчика, полученными при испытании по настоящему методу 1.1 и по методу ГОСТ Р 53618;

б) градиент и отклонение температуры, полученные по настоящему методу;

в) разность между значениями градиента и отклонения температуры по перечислению б) и соответствующими значениями градиента и отклонения температуры, полученными при аттестации этой камеры без загрузки по ГОСТ Р 53618 (подразделы 8.3.1.5 - 8.3.1.8).

8.1.3.5 а) При первом применении для аттестуемой камеры методов 1.1 и/или 1.2 (при первичной или при повторной аттестации) результаты вычислений по 8.1.3.4, перечисления а), в) и/или по 8.1.4.5, перечисления а), в), г) принимают в качестве основной характеристики камеры.

б) Результаты вычисления указанных характеристик при последующих видах аттестации сравнивают с результатами вычислений по перечислению а) настоящего пункта.

в) Результаты аттестации считают удовлетворительными, если результаты по перечислению б) отличаются от результатов по перечислению а) не более чем на 20 %, если иное значение не установлено в ПА.

8.1.4 Метод 1.2 - Испытания с тепловыделяющей (греющейся) загрузкой.

8.1.4.1 Целью испытаний является определение максимального значения теплоотдачи, при которой температурные характеристики в полезном объеме камеры находятся в пределах установленных допусков.

8.1.4.2 При каждом режиме по 4.1.5, проводят испытания при включенной теплоотдаче загрузки и измерением температурных характеристик камеры в соответствии с ГОСТ Р 53618. В начале испытаний значение теплоотдачи устанавливают равным 0,1 от максимального значения теплоотдачи по таблице 3. После измерения температурных характеристик камеры увеличивают устанавливаемое значение теплоотдачи загрузки на значение ступени, равной 0,1 - 0,2, и проводят измерение температурных характеристик камеры.

Далее проводят измерение характеристик камеры, последовательно увеличивая значение теплоотдачи загрузки камеры на одну ступень.

Испытания заканчивают либо при достижении полного значения теплоотдачи, требуемой для данного режима, либо когда фактическое значение достигнутой температуры в камере выходит за пределы заданного значения с учетом нормированных допусков.

8.1.4.3 Конкретная методика испытаний (аттестация) Последовательность проведения аттестации:

этап А) При помощи контроллера или другого устройства задают значения температуры, равные нижнему предельному значению согласно НД и ЭД на камеру.

Включают камеру и выдерживают до установления в ней достигнутого значения температуры, соответствующего заданному;

этап Б) После стабилизации температуры включают теплоотдачу загрузки, доводят ее до значения первого уровня и выдерживают до стабилизации значения температуры в камере на уровне достигнутого, соответствующего заданному;

этап В) Если при уровне теплоотдачи загрузки соответствующей предыдущему этапу стабилизация температуры в камере состоялась, ступенями поднимают теплоотдачу загрузки до тех пор, пока тепловое состояние камеры будет нарушено или значение теплоотдачи загрузки достигнет предельного;

этап Г) Если стабилизация температуры в камере теплоотдачи загрузки на каком-либо этапе не состоялась, значение теплоотдачи загрузки медленно снижают до того момента наступления в камере стабилизации температуры.

Это значение теплоотдачи загрузки отмечают как предельное для заданного значения температуры, после чего испытания при заданном значении температуры прекращают;

этап Д) Теплоотдачу загрузки отключают. При помощи контроллера или другого устройства задают следующее, более высокое значение температуры в соответствии с пунктом 4.1.5;

этап Е) При новом заданном значении температуры проводят операции по этапам Б), В), Г),Д); этап Ж) Если при верхнем предельном или предыдущем промежуточном значении температуры и при первом уровне значения теплоотдачи загрузки не достигается стабилизация температуры в камере, то значение теплоотдачи снижают до половины значения, установленного для первого уровня.

Если и при этом стабилизация температуры в камере не наступает, то медленно снижают заданные значения температуры в камере до момента наступления стабилизации значения температуры. Эти значения температуры и теплоотдачи загрузки принимают в качестве предельных для верхнего значения температуры в камере.

Примечания

1 При выполнении этапов А) и Б) измеряют промежуток времени с момента включения теплоотдачи загрузки до момента стабилизации температуры в камере.

2 При снижении значения теплоотдачи загрузки согласно этапу Г) или снижения температуры в камере согласно этапу Ж), эти снижения совершают отдельными мелкими ступенями с выдержкой на каждой ступени, достаточной для стабилизации температуры в камере, если она достижима.

8.1.4.4 После окончания испытаний в данном режиме камеру отключают или при помощи контроллера устанавливают значение базовой температуры. После этого задают для камеры следующий режим испытаний и проводят измерение температурных характеристик камеры в соответствии с 8.1.4.3.

8.1.4.5 По результатам измерений по 8.1.4.3 и 8.1.4.4 для каждого режима камеры и каждого режима загрузки дополнительно вычисляют:

а) разность между средними значениями температуры по показаниям каждого датчика, полученными при испытании по настоящему методу и по методу ГОСТ Р 53618;

б) градиент и отклонение температуры, полученные по настоящему методу;

в) разность между значениями градиента и отклонения температуры по перечислению б) и соответствующими значениями градиента и отклонения температуры, полученными при аттестации этой камеры без загрузки по методам ГОСТ Р 53618;

г) мощность тепловыделения загрузки, соответствующая окончанию испытаний, по 8.1.4.2

8.1.4.6 Определение результатов аттестации - по 8.1.3.5.

8.1.5.1 Цель испытаний.

Аттестация конкретной камеры, если известно, что в ней будут испытываться только близкие по конструкции, габаритам и режимам испытаний изделия (типизированные изделия).

8.1.5.2 Возможность замены камеры.

При длительных испытаниях изделий с большим тепловыделением может оказаться целесообразным проводить испытания в камерах со свободным обменом воздуха или с небольшой скоростью циркуляции воздуха (менее 0,5 м/мин). В этом случае внутри полезного объема камеры не может быть достигнуто одинаковое (в пределах допуска) значение температуры. Поэтому оказывается необходимым контролировать значение температуры на отдельных характерных участках изделия и/или внутри изделия, и/или в непосредственной близости от образца. В последнем случае для изделий формы параллелепипеда обычно устанавливают 8 датчиков возле каждого угла изделия. Если изделие имеет цилиндрическую форму или сильно закругленные поверхности, то датчики устанавливают вблизи углов виртуального параллелепипеда, огибающего изделие.

Если оказывается, что характеристики аттестуемой камеры не подходят для испытаний конкретного типизированного изделия, то испытания следует проводить в другой камере.

Испытательная загрузка должна быть размещена в пределах полезного объема камеры, по возможности, ближе к центру полезного объема.

Если испытательная загрузка состоит из нескольких тепловыделяющих (греющихся) изделий, их взаимное тепловое влияние должно быть сведено к минимуму. В частности, разность температур между одинаковыми участками различных изделий не должна превышать 5 °С или 5 % значения превышения температуры поверхности изделия над температурой воздуха в камере, в зависимости от того, что больше.

Примечания

1 Проверку этого требования проводят обычно после установки изделий в камере. Если испытание изделий предполагается проводить в камере со свободным обменом воздуха или со значением скорости циркуляции воздуха не более 1 м/с, а проведение этой проверки в камере неудобно, то допускается проводить эту проверку вне камеры в условиях аттестации по разделу 6 настоящего стандарта.

Если испытание изделий предполагается проводить в камере с циркуляцией воздуха, то указанную проверку проводят в камере при выключенном нагреве, но включенной циркуляцией воздуха. Если конструкция камеры не позволяет этого, то значение температуры в камере устанавливают равным базовому.

2 Требование по допустимой разности между значениями температуры поверхности изделий на одинаковых участках со значением температуры воздуха в камере установлено с целью ограничения влияния изделий на неравномерность распределения значений температуры в испытательной камере. Заданный допуск на разность значения температур (5 ºС или 5 %, в зависимости от того, что больше) установлен без учета различий которые могут образоваться вследствие различия тепловыделения отдельных изделий.

Эти различия могут быть уменьшены, если подбирать расстановку образцов в камере, измеряя температуру их поверхностей.

Испытания проводят по методу, установленному в НД для испытуемого изделия. При этом проводят измерения характеристик камеры при помощи всех установленных в камере датчиков по методам ГОСТ Р 53618, а также датчиков температуры, установленных внутри и вблизи изделия с теми же интервалами.

8.1.5.5 По результатам измерений по 8.1.5.4 дополнительно вычисляют:

а) разность между средними значениями температуры по показаниям каждого датчика, полученными при испытании по настоящему методу и по методу ГОСТ Р 53618;

б) градиент и отклонение температуры, полученные по настоящему методу;

в) разность между значениями градиента и отклонения температуры по перечислению б) и соответствующими значениями градиента и отклонения температуры, полученными при аттестации этой камеры без загрузки по методам ГОСТ Р 53618;

г) вычисляют среднее значение температуры для каждого из установленных датчиков и среднее значение температуры в непосредственной близости от испытуемого изделия, полученные как среднее значение из средних значений для каждого датчика, если в соответствии с пунктом 8.1.5.2 в непосредственной близости от испытуемого изделия установлены датчики температуры;

д) разность между средними значениями температуры в непосредственной близости испытуемого изделия по перечислению г) и средним значением температуры в камере.

Метод непериодического контроля характеристик камеры при испытании конкретного тепловыделяющего (греющегося) изделия (изделий) в межаттестационный период.

8.2.1 Цель испытаний

Цель испытаний - подтверждение в межаттестационный период соответствия характеристик камеры при испытании на воздействие верхнего и/или нижнего значений температуры воздуха конкретного тепловыделяющего (греющегося) изделия или группы изделий. Метод применяют в сравнительно сложных случаях, когда требуется более полная, чем обычно, оценка характеристик камеры во всем полезном объеме, например:

- при выполнении требований 4.1.6;

- при необходимости параллельного измерения температуры воздуха в различных точках полезного объема камеры и температуры некоторых требуемых участков изделий;

- при необходимости испытания в одной камере нескольких электрически связанных между собой изделий, размещаемых в разных точках полезного объема;

- при испытании крупногабаритных (для данной камеры) изделий.

Примечание - При испытании настоящим методом допускается, чтобы допуски по значению отклонения температуры, измеренные в каком-либо месте установки датчиков, отличались от допусков значений, полученных при аттестации по методу 1, на ± 1,5 ºС при испытании на воздействие холода и на ± 1 ºС - при испытании на воздействие верхнего значения температуры.

8.2.2 Возможность замены камеры - по 8.1.5.2.

8.2.3 Размещение загрузки - по 8.1.5.3.

8.2.4 Конкретная методика испытаний. Последовательность проведения аттестации:

а) установленные в камере изделия включают под нагрузку;

б) после достижения изделием теплового равновесия задают требуемые значения температуры воздуха в камере и включают камеру;

в) проводят испытания изделий по методу, установленному в НД на испытуемые изделия;

г) при этом проводят измерения характеристик камеры при помощи всех установленных в камере датчиков по методам ГОСТ Р 53618, а также датчиков температуры, установленных внутри и вблизи изделия, но с интервалами в 5 мин.

8.2.5 По результатам измерений по 8.2.4 дополнительно вычисляют:

а) разность между средними значениями температуры камеры, полученными по настоящему методу и по ГОСТ Р 53618 (подразделы 8.3.1.5 - 8.3.1.8);

б) градиент и отклонение температуры, полученной по настоящему методу;

в) разность между значениями градиента и отклонением температуры по перечислению б) и соответствующими значениями градиента и отклонениями температуры, полученными при аттестации этой камеры без загрузки, по ГОСТ Р 53618 (подразделы 8.3.1.5 - 8.3.1.8).

9 Обработка результатов испытаний по ГОСТ Р 54082

10 Критерии и оценки

Камеру считают аттестованной, если характеристики испытательных режимов по НД или ЭД на камеру или в НД на методы испытания продукции находятся в пределах установленных допусков на методы испытаний.

11 Оформление результатов аттестации

11.1 Результаты аттестации оформляются в соответствии с требованиями ГОСТ Р 53618 (раздел 10).

11.2 В протоколе аттестации должны быть приведены следующие данные:

а) данные по ГОСТ Р 53618;

б) дополнительные данные, полученные по требованиям раздела 8 настоящего стандарта.

Приложение А

(справочное)

В таблице А.1 для ряда материалов приведены значения общего ей нормального εn (прямого) коэффициентов излучения. Соотношение ε/εn в среднем составляют:

- для металлических поверхностей - 1,2;

- для поверхностей других материалов:

гладкой матовой - 0,95;

грубой - 0,98.

С увеличением температуры коэффициент излучения металлов, как правило, возрастает, для неметаллов и окислов металлов - уменьшается.

Таблица А.1 - Коэффициент излучения при температуре t, °С

|

Температура t, °С |

εn |

ε |

|

|

Золото полированное |

130 |

0,018 |

- |

|

Золото полированное |

400 |

0,022 |

- |

|

Серебро |

20 |

0,020 |

- |

|

Медь полированная |

20 |

0,030 |

- |

|

Медь полированная с небольшой пятнистостью |

20 |

0,037 |

- |

|

Медь зачищенная |

20 |

0,070 |

- |

|

Медь, черненая оксидированная |

20 |

0,78 |

- |

|

Медь оксидированная |

130 |

0,76 |

0,725 |

|

Алюминий блестящий, прокат |

170 |

0,039 |

0,049 |

|

Алюминий блестящий, прокат |

500 |

0,050 |

- |

|

Алюминий окрашенный под бронзу |

100 |

0,20-0,40 |

- |

|

Силумин полированный, литье |

150 |

0,186 |

- |

|

Никель матовый, очищенный |

100 |

0,041 |

0,046 |

|

Никель полированный |

100 |

0,045 |

0,053 |

|

Марганец блестящий прокат |

118 |

0,048 |

0,057 |

|

Хром полированный |

150 |

0,058 |

0,071 |

|

Железо очищенное мелкоребристое |

150 |

0,128 |

0,158 |

|

Железо очищенное зашкуренное |

20 |

0,24 |

- |

|

Железо со слабым или средним налетом коррозии |

20 |

0,61 |

- |

|

Железо, с сильным налетом коррозии |

100 |

0,80 |

- |

|

Железо прокат |

20 |

0,77 |

- |

|

Железо брусок, литье |

130 |

0,60 |

- |

|

Железо оксидированное |

20 |

0,85 |

- |

|

Железо оксидированное |

80 |

0,613 |

- |

|

Железо оксидированное |

200 |

0,639 |

- |

|

Сталь, нержавеющая 1Х18Н9Т: |

|

|

|

|

- полированная |

50 |

0,11 |

0,11 |

|

- полированная |

115 |

0,12 |

0,13 |

|

- полированная |

180 |

0,13 |

0,14 |

|

- пескоструйная |

-70 |

0,44 |

0,43 |

|

Шероховатость (отклонение среднего арифметического |

+40 |

0,46 |

0,45 |

|

Ra = 2,1 мкм (ISO R 468)) |

+150 |

0,48 |

0,47 |

|

Цинк серый окисленный |

+20 |

0,23-0,28 |

|

|

Свинец серый окисленный |

+20 |

0,28 |

- |

|

Висмут очищенный |

+80 |

0,340 |

0,366 |

|

Крупнозернистый наждак |

+80 |

0,855 |

0,84 |

|

Черепица |

+70 |

0,91 |

0,86 |

|

Радиатор лакированный |

+100 |

0,925 |

- |

|

Красная свинецсодержащая краска |

+100 |

0,93 |

- |

|

Эмаль лакированная |

+20 |

0,85-0,95 |

- |

|

Черный матовый лак |

+80 |

0,970 |

- |

|

Бакелитовый лак |

+80 |

0,935 |

- |

|

Кирпич, известковая штукатурка |

+20 |

0,93 |

|

|

Стекло |

+90 |

0,940 |

0,876 |

|

Льдина, вода |

0 |

0,966 |

0,918 |

|

Лед (рыхлый) |

0 |

0,985 |

- |

|

Аквариум, краска сажевая |

+20 |

0,96 |

- |

|

Бумага |

+95 |

0,92 |

0,89 |

|

Буковая доска |

+70 |

0,935 |

0,91 |

|

Толь, рубероид |

+20 |

0,93 |

- |

Приложение ДА

(справочное)

Сведения

о соответствии ссылочных национальных стандартов

международным стандартам, использованным в качестве ссылочных

в примененном международном стандарте

Таблица ДА.1

|

Обозначение ссылочного |

Степень |

Обозначение и наименование ссылочного международного стандарта |

|

MOD |

МЭК 60068-3-6:2001 «Испытания на внешние воздействующие факторы. Часть 3-6. Вспомогательная информация и руководство. Подтверждение характеристик камер температуры/ влаги» |

|

|

MOD |

МЭК 60068-3-5:2001 «Испытания на внешние воздействующие факторы. - Часть 3-5. Вспомогательная информация и руководство. Подтверждение характеристик камер температуры» |

|

|

ГОСТ Р 54082-2011 |

MOD |

МЭК 60068-3-11:2001 «Испытания на внешние воздействующие факторы. Часть 3-11. Вспомогательная информация и руководство. Вычисление неопределенностей условий в климатических испытательных камерах» |

|

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - MOD - модифицированные стандарты. |

||

Приложение ДБ

(справочное)

Таблица ДБ.1

|

Раздел (пункт) |

Раздел (пункт) МЭК 60068-3-7 |

Аутентичный текст пунктов (абзацев) МЭК 60068-3-7 |

|

Раздел 1 «Область применения» |

1 «Область применения» |

Настоящая часть МЭК 60068 обеспечивает единые и воспроизводимые методы определения характеристик температурных испытательных камер, удовлетворяющих требованиям, установленным для климатических испытаний по МЭК 60068-2-1 и МЭК 60068-2-2 с тепловыделяющей или не тепловыделяющей загрузкой с учетом циркуляции воздуха внутри рабочего объема камеры Настоящий стандарт в первую очередь предназначен для тех пользователей, которым необходимо частое изменение регулировки камеры |

|

Раздел 1, метод 1 |

3.2 |

Метод аттестации (метод 1): - нормированный метод проведения непрерывных измерений с целью установления соответствия характеристик испытательной камеры требованиям методик испытаний по МЭК 60068-2-1, испытание А и/или МЭК 60068-2-2, испытание Б |

|

Раздел 1, метод 2 |

3.3 |

Метод непериодического контроля характеристик камеры в межаттестационный период (метод контроля) (метод 2): - нормированный метод проведения периодических измерений для подтверждения соответствия характеристик камеры при испытании реальных тепловыделяющих образцов на воздействие верхнего значения температуры воздуха |

|

Таблица 1 |

Таблица 1 |

См. таблицу Б.2 |

|

3.4 |

Испытательная загрузка испытательный образец, который установлен в испытательной камере в процессе аттестации. Примечание - Испытательная загрузка характеризуется геометрическими размерами и тепловыми свойствами |

|

|

Таблица 3 |

Таблица 2 |

См. приложение 2 или таблицу ДБ.2 |

|

Раздел 5 |

Раздел 4 |

Требования соответствуют, но имеются небольшие редакционные различия |

|

Раздел 6 |

5.1 |

Условия внешней среды В соответствии с 4.1 МЭК 60068-3-5. |

|

5.2 |

Требования соответствуют, но имеются небольшие редакционные отличия |

|

|

5.3 |

Требования соответствуют, но имеются небольшие редакционные отличия |

|

|

Приложение А |

4.3 |

Требования соответствуют, но имеются небольшие редакционные отличия |

Таблица ДБ.2

|

Температурный диапазон |

Испытание |

Тепловыделение |

Изменение температуры |

||

|

Нет |

Есть |

Резкое |

Постепенное |

||

|

От -65 °С до +5 °С |

Аа |

+ |

|

+ |

|

|

Аb |

+ |

|

|

+ |

|

|

Ad |

|

+ |

|

+ |

|

|

От +30 °С до +400 °С |

Ba |

+ |

|

+ |

|

|

Bd |

+ |

|

|

+ |

|

|

Bc |

|

+ |

+ |

|

|

|

Bd |

|

+ |

|

+ |

|

Ключевые слова: камеры для испытаний, внешние условия, обработка результатов, воспроизводимость измерений