Технический комитет по стандартизации

«Трубопроводная арматура и сильфоны» (ТК 259)

Закрытое акционерное общество

«Научно-производственная фирма

«Центральное конструкторское бюро арматуростроения»

СТАНДАРТ ЦКБА

СТ ЦКБА 078-2011

Арматура трубопроводная

ПРОИЗВОДСТВЕННАЯ АТТЕСТАЦИЯ

ТЕХНОЛОГИИ ВЫПОЛНЕНИЯ

СВАРНЫХ СОЕДИНЕНИЙ

Санкт-Петербург

2011

Предисловие

1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА»).

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом от 13.07.2011 г.

№ СОГЛАСОВАН:

- Техническим комитетом по стандартизации «Трубопроводная арматура и сильфоны» (ТК 259)

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ с учетом изменения № 1 (2014 г.)

Содержание

СТАНДАРТ ЦКБА

Арматура трубопроводная

ПРОИЗВОДСТВЕННАЯ АТТЕСТАЦИЯ

ТЕХНОЛОГИИ ВЫПОЛНЕНИЯ

СВАРНЫХ СОЕДИНЕНИЙ

Дата введения - 01.01.2012 г.

1 Область применения

Настоящий стандарт распространяется на арматуру трубопроводную и устанавливает порядок проведения производственной аттестации технологии выполнения сварных соединений и наплавленных поверхностей (наплавка антикоррозионного покрытия - 1.1.7 ОП) при изготовлении трубопроводной арматуры, на которую распространяются требования: ПНАЭ Г-7-008-89 «Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок» (далее Правила), ПНАЭ Г-7-009-89 «Оборудование и трубопроводы атомных энергетических установок. Сварка и наплавка, основные положения» (далее - ОП); ПНАЭ Г-7-010-89 «Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля» (далее - ПК); НП-068-2005, СТ ЦКБА 015 «Арматура трубопроводная. Программа контроля качества арматуры атомных станций».

Настоящий стандарт рекомендует:

- эффективную реализацию однотипности путем введения условного обозначения каждой группы однотипных сварных соединений;

- форму учета аттестованных технологий на основе условного обозначения каждой группы однотипных сварных соединений;

- порядок оформления (заполнения) программы и протокола аттестации технологии сварки.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 6032-2003 Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость к межкристаллитной коррозии

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

НП-068-05 Трубопроводная арматура для атомных станций. Общие технические требования

ПНАЭ Г-7-003-87 Правила аттестации сварщиков оборудования и трубопроводов атомных энергетических установок

ПНАЭ Г-7-008-89 Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок

ПНАЭ Г-7-009-89 Оборудование и трубопроводы атомных энергетических установок. Сварка и наплавка, основные положения

ПНАЭ Г-7-010-89 Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля

РБ-089-14 Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов атомных энергетических установок. Визуальный и измерительный контроль

ПНАЭ Г-7-017-89 Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Радиографический контроль

РБ-090-14 Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов атомных энергетических установок. Капиллярный контроль

ПНАЭ Г-7-019-89 Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Контроль герметичности. Газовые и жидкостные методы

РД ЭО 0199-2000 Инструкция по определению ферритной фазы в наплавленном металле сварочных и наплавочных материалов, основном металле, сварных швах аустенитных нержавеющих сталей и антикоррозионной наплавке оборудования и трубопроводов АС

ОСТ 5Р.9370-81 Электроды покрытые металлические специального назначения для ручной дуговой сварки стали аустенитного класса. Технические условия

СТ ЦКБА 015-2005 Арматура трубопроводная. Программа контроля качества арматуры атомных станций

СТ ЦКБА 016-2005 Арматура трубопроводная. Термическая обработка деталей, заготовок и сварных сборок из высоколегированных сталей, коррозионно-стойких и жаропрочных сплавов

ТУ 14-1-1880-76 Проволока стальная сварочная марки Св-06Х15Н35Г7М6Б (ЭП582). Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных документов по соответствующему указателю, составленному по состоянию на 1 января текущего года. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Обозначения и сокращения

АЭУ - атомные энергетические установки

КД - конструкторская документация

КСС - контрольные сварные соединения

НД - нормативная документация

ОП - основные положения (ПНАЭ Г-7-009-89)

ОТК - отдел технического контроля

ПК - правила контроля (ПНАЭ Г-7-010-89)

ПТД - производственно-технологическая документация

Ростехнадзор - Федеральная служба по экологическому, технологическому и атомному надзору

4 Общие положения

4.1 Предприятие на изготовление арматуры для АЭУ должно иметь лицензию Ростехнадзора Российской Федерации, выдаваемое в установленном порядке.

Кроме этого, предприятие должно иметь одобрение межрегионального территориального округа РФ на применение технологии сварки, антикоррозионной наплавки (кроме наплавки уплотнительных поверхностей). Указанное разрешение выдается на основе производственной аттестации технологии сварки, наплавки (3.2.14 ПК).

4.2 Для проведения аттестации технологии сварки (наплавки) на предприятии создаются аттестационные комиссии (3.2.6, 3.2.7 ПК).

4.3 В состав аттестационной комиссии входит руководитель предприятия-изготовителя (монтажной организации) или его заместитель (главный инженер), руководитель службы, ответственной за сварку и наплавку, представитель службы технического контроля, представитель межрегионального территориального управления по надзору за ядерной и радиационной безопасностью Федеральной службы по экологическому, технологическому и атомному надзору, а также другие высококвалифицированные специалисты по сварочному производству и контролю качества сварных соединений (наплавок), представитель конструкторской организации по усмотрению руководства предприятия-изготовителя проводящего аттестацию.

Состав аттестационной комиссии утверждается приказом по предприятию-изготовителю.

4.4 Программа и протокол производственной аттестации технологии сварки должны быть согласованы членами аттестационной комиссии и утверждены ее председателем (3.2.9, 3.2.10 ПК).

5 Порядок проведения аттестации технологии сварки и антикоррозионной наплавки

5.1 Производственная аттестация проводится с целью проверки возможности практического выполнения предприятием-изготовителем технологических процессов сварки (наплавки) и контроля в соответствии с требованиями ОП, ПК, КД и ПТД на сварку (3.1.3 ПК).

Производственная аттестация проводится предприятием путем выполнения и последующего контроля неразрушающими и разрушающими методами контрольных сварных соединений (наплавок), выполняемых для каждой группы изготавливаемых по аттестуемой технологии однотипных производственных сварных соединений (наплавленных поверхностей) (3.1.4 ПК).

Аттестуемая технология должна быть согласована с головной материаловедческой организацией (4.1.2 ПНАЭ Г-7-008-89).

5.2 Производственная аттестация технологии выполнения сварных соединений и наплавленных поверхностей подразделяется на следующие виды (3.2.1 ПК):

- первичная;

- повторная;

- внеочередная.

5.3 Первичная аттестация проводится для групп однотипных сварных соединений (наплавленных поверхностей), технология выполнения которых на предприятии не аттестована (3.2.2 ПК).

Группы однотипных сварных соединений приведены в приложениях А, Б, В.

5.4 Повторная аттестация проводится в следующие сроки (3.2.3 ПК):

- для сварных соединений I и Iн категорий - через каждые 18 месяцев;

- для сварных соединений II, IIн категорий и наплавленных поверхностей - через каждые 24 месяца;

- для сварных соединений III категории - через каждые 36 месяцев.

5.5 Рекомендуется КСС изготавливать для повторной аттестации за два месяца до окончания срока.

5.6 При повторной аттестации допускается использовать результаты контроля соответствующих производственных сварных соединений (3.2.13 ПК).

5.7 Если сроки изготовления конкретного оборудования превышают указанные в 3.2.3 ПК, то срок действия аттестации может быть продлен аттестационной комиссией до конца срока изготовления конкретного оборудования АЭУ при условии, что очередная аттестация была проведена непосредственно перед началом или в процессе изготовления указанного оборудования АЭУ (3.2.5 ПК).

5.8 Если сварные соединения (наплавки) выполняются по одной и той же технологии, то по представлению руководства и ОТК предприятия (3.2.5 ПК), применяющего аттестованную технологию, при наличии положительных результатов контроля сварных соединений изделий, аттестационная комиссия может увеличить период до проведения повторной аттестации не более чем в 2 раза по сравнению со сроком, указанным в 5.4 (3.2.3 ПК). Для этого разрабатывается протокол и передается в межрегиональный территориальный округ РФ.

5.9 Внеочередная аттестация проводится при изменениях технологической документации, связанных с изменением способа сварки, марки (сочетания марок) основного материала, марки (сочетания марок) сварочных материалов, в случаях ухудшения качества производственных сварных соединений. При этом вопрос о необходимости проведения внеочередной аттестации решается аттестационной комиссией с участием представителя Ростехнадзора РФ (3.2.4 ПК).

5.10 Перед проведением аттестации технологии сварки (наплавки) главный сварщик или специалист по сварке или другое ответственное лицо за сварку на предприятии-изготовителе арматуры составляет программу аттестации (приложение Г), в которой указываются (3.2.8 ПК):

- наименование и шифр изделий (систем трубопроводов), в состав которых входят сварные соединения и наплавленные поверхности, выполняемые по аттестуемой технологии;

- перечень аттестуемых групп однотипных сварных соединений или наплавок;

- перечень ПТД, используемой при выполнении и контроле аттестуемых сварных соединений и наплавки;

- методы неразрушающего контроля аттестуемых сварных соединений (наплавки) согласно КД;

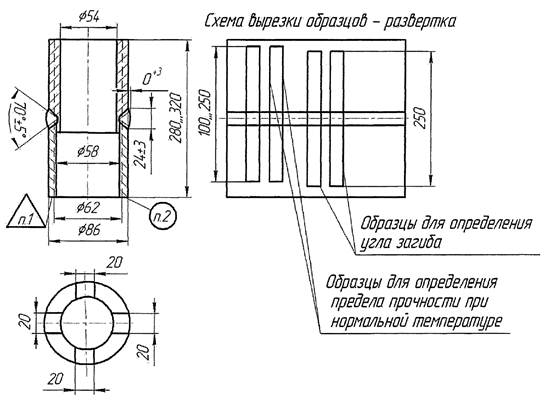

- схема вырезки образцов из КСС с указанием назначения и типов образцов со ссылкой на соответствующие стандарты или другие НД;

- методы разрушающего контроля КСС согласно ПК.

5.11 Результаты производственной аттестации оформляются протоколом, содержащим требования приложения 2 ПК (3.2.10 ПК).

Пример заполнения установленной формы приведен в приложении Д.

5.12 Порядок проведения аттестации технологии сварки (наплавки):

5.12.1 На основе разработанной и согласованной с головной материаловедческой организацией КД, разрабатывается техпроцесс (карты), который также должен быть согласован с головной материаловедческой организацией.

5.12.2 Составление программы предприятием-изготовителем арматуры, согласование членами аттестационной комиссии и утверждение председателем.

5.12.3 Изготовление КСС.

5.12.4 Неразрушающий контроль КСС.

5.12.5 Изготовление образцов для разрушающего контроля.

5.12.6 Испытание образцов и получение результатов разрушающего контроля.

5.12.7 Составление протокола аттестации технологии сварки (наплавки), согласование членами комиссии и утверждение председателем (приложение Е).

5.12.8 Передача протокола в межрегиональный территориальный округ РФ для получения одобрения.

5.12.9 Получение одобрения и передача его в другие службы в установленном предприятием-изготовителем порядке.

5.12.10 На титульном листе техпроцесса (картах) указывается дата получения одобрения и срок очередной аттестации.

6 Группы однотипных сварных соединений

6.1 В одну группу однотипных сварных соединений объединяются производственные сварные соединения, имеющие следующие общие признаки (приложение 1, раздел 4 ПК):

1) Способ сварки.

2) Марку (сочетание марок) основного металла.

3) Марку (сочетание марок) сварочных материалов.

При этом в одну группу допускается объединять сварные соединения, выполняемые с применением различных сварочных материалов, марки (сочетания марок) которых, согласно ОП, могут использоваться для сварки деталей из стали одной и той же марки.

4) Номинальную толщину свариваемых деталей в зоне сварки.

В одну группу допускается объединять выполняемые дуговой или электронно-лучевой сваркой сварные соединения с номинальной толщиной в пределах одного из следующих диапазонов:

- до 3 мм включительно;

- свыше 3 мм до 10 мм включительно;

- свыше 10 мм до 50 мм включительно;

- свыше 50 мм.

Аттестация технологии выполнения дуговой сваркой сварных соединений деталей с диапазоном номинальных толщин от 10 мм до 50 мм может быть распространена на сварные соединения деталей с диапазоном номинальных толщин от 3 мм до 10 мм (3.3.3 ПК).

5) Радиус кривизны детали в зоне сварки.

При этом в одну группу допускается объединять сварные соединения деталей с радиусом кривизны в пределах одного из следующих диапазонов:

- до 12,5 мм включительно;

- от 12,5 мм до 50 мм включительно;

- от 50 мм до 250 мм включительно;

- свыше 250 мм (включая плоские детали).

Для угловых, тавровых и нахлесточных сварных соединений указанные диапазоны относятся к привариваемым деталям, радиусы кривизны основных деталей разрешается не учитывать.

6) Вид термической обработки, а так же температуру и продолжительность выдержки при ее проведении.

7) Категорию сварных соединений (3.3.1 ПК и 6.3).

8) Вид сварного соединения.

В одну группу могут быть объединены угловые, тавровые и нахлесточные сварные соединения, кроме угловых сварных соединений приварки патрубков к корпусам арматуры.

9) Форма подготовки кромок.

В одну группу допускается объединять сварные соединения:

- с односторонней разделкой кромок при угле их скоса более 8°;

- с двухсторонней разделкой кромок;

10) Наплавка кромок и антикоррозионная наплавка согласно приложению 1 ПК.

6.2 Необходимость предварительного и сопутствующего подогрева при сварке.

При термической обработке КСС все технологические нагревы до температуры 500 °С для углеродистых и кремнемарганцовистых сталей и до температуры 450 °С для остальных сталей (в том числе подогрев при сварке и термический отдых), выполняемые при изготовлении (монтаже) производственных сварных изделий до проведения термической обработки (отпуска, закалки или нормализации), а также все отпуски (включая предварительный), выполняемые до проведения нормализации или закалки, допускается не воспроизводить.

Вне зависимости от проведения указанных технологических нагревов и выполняемых до нормализации или закалки отпусков результаты испытаний КСС распространяются на однотипные производственные сварные соединения как подвергаемые, так и не подвергаемые этим нагревам и отпускам (8.30 ОП).

Аттестация технологии выполнения наплавленных поверхностей с предварительным подогревом может быть распространена на однотипные наплавленные поверхности, выполненные без подогрева (3.3.2 ПК).

6.3 Аттестация технологии выполнения сварных соединений I (Iн) категории может быть распространена на однотипные сварные соединения II (IIн) и III категорий, а аттестация технологии выполнения сварных соединений II (IIн) категории - на однотипные сварные соединения III категории (3.3.1 ПК).

6.4 Технолог перед разработкой техпроцессов (карт) согласно КД, определяет по таблице А.2 приложения А однотипность, затем по таблице А.1 наличие аттестованной технологии и извещением вписывает в аттестованную технологию новый номер чертежа. Извещение необходимо согласовать с головной материаловедческой организацией.

При отсутствии аттестованной технологии, аттестация проводится в установленном порядке, но с обязательным условным обозначением однотипности аттестуемых сварных соединений.

В таблице А.1 указан учет однотипных сварных соединений, аттестованных технологий и учет изделий по чертежам аттестованных технологий.

Каждое предприятие-изготовитель применительно к своей продукции (способу сварки и т.д.) может разработать другую форму таблицы.

Пример заполнения таблиц указан в приложении А.

7 Изготовление контрольных сварных соединений (КСС)

7.1 Для каждой аттестуемой технологии разрабатывается программа с таблицами, форма которых приведена в приложении Г.

7.2 В таблицах указывают чертежи КСС к аттестуемым группам сварных соединений (со схемами вырезки образцов, с указанием назначения и типов образцов, со ссылками на ПТД и НД), разработанные в соответствии с требованиями ПК. Рекомендуемые чертежи КСС приведены в приложении Е.

7.3 Основной металл для изготовления КСС должен быть термообработан в соответствии с требованием чертежа, пройти входной контроль и поставляться для изготовления КСС со справкой согласно запросному листу в установленном на предприятии порядке.

7.4 Для сварки КСС применяются сварочные материалы, которые прошли входной контроль (контроль качества сварочных материалов) в соответствии с требованиями ПК или другой разработанной НД на основе требований ПК (10.2 ПК).

7.5 На каждую группу однотипных производственных сварных соединений должно быть изготовлено не менее одного КСС (наплавки) (10.3.2 ПК). Разрешается изготавливать КСС из штатных узлов (сильфонные сборки и т.д.).

7.6 Сварка КСС производится в соответствии с ПК (6.4.1.1) сварщиком, прошедшим аттестацию на право выполнения сварочных работ в соответствии с «Правилами аттестации сварщиков» согласно ПНАЭ Г-7-003-87 и имеющим удостоверение установленной формы и допуск на выполнение производственных сварных соединений.

7.7 Сварка КСС выполняется по ПТД аттестуемой технологии (10.3.3 ПК).

Толщина основного металла контрольной наплавки должна соответствовать наибольшей номинальной толщине основного металла деталей с наплавленными поверхностями каждой аттестуемой группы. Для производственных наплавленных деталей с номинальной толщиной основного металла более 50 мм допускается выполнять контрольные наплавки меньшей толщиной основного металла, но не менее 50 мм (10.3.6 ПК).

7.8 Термообработку КСС (если она указана в КД) необходимо проводить по режимам аттестуемых технологий, с выполнением всех требований ПТД по проведению термообработки.

8 Контроль качества контрольных сварных соединений

8.1 КСС и наплавки подлежат сплошному неразрушающему контролю методами, установленными для соответствующих аттестуемых производственных сварных соединений и наплавленных поверхностей, и должны удовлетворять нормам, установленным в разделе 11 ПК. При этом нормы принимают по номинальным толщинам КСС и наплавленных деталей.

8.2 В случае обнаружения дефектов в КСС при неразрушающем контроле решение о возможности дальнейшего использования этого соединения (наплавки) для разрушающего контроля должно приниматься аттестационной комиссией (3.2.11 ПК).

8.3 КСС подлежат разрушающему контролю (раздел 10.3.9 ПК).

При контроле стыковых КСС проводятся следующие испытания:

- определение предела прочности при нормальной температуре;

- определение предела прочности при повышенной температуре (проводятся только при наличии соответствующего указания в КД на изделия, свариваемые по аттестуемой технологии, или с учетом однотипности могут быть выполнены заранее);

- определение угла загиба или испытание на сплющивание при нормальной температуре.

Проводится только металлографическое исследование при контроле:

- угловых, тавровых и нахлесточных сварных соединений;

- торцевых сварных соединений;

- сварных соединений переходных втулок сильфонных сборок (нахлесточно-стыковых соединений) и герметизирующих «усов».

8.4 При неудовлетворительных результатах разрушающего контроля аттестационная комиссия должна принять меры по выяснению и устранению причин несоответствия КСС или наплавки, установленным требованиям, после чего взамен забракованного сварного соединения (наплавки) должно быть выполнено и проконтролировано новое.

Принятые меры должны быть отражены в протоколе (3.2.12 ПК).

9 Оформление результатов производственной аттестации технологии сварки (наплавки) и получение одобрения на право выполнения сварки и наплавки

9.1 Результаты производственной аттестации оформляются таблицами Д.1, Д.2, Д.3, Д.4, Д.5. На основании результатов контроля оформляется протокол по форме, приведенной в приложении Д согласно ПК.

9.2 Протокол передается для одобрения в межрегиональный территориальный округ по месту нахождения предприятия-изготовителя, проводившего аттестацию арматуры (3.2.14 ПК).

9.3 Межрегиональный территориальный округ после получения и рассмотрения протокола в двухнедельный срок выдает предприятию письменное одобрение на право выполнения производственных сварных соединений по аттестованной технологии.

9.4 Одобрение на право выполнения производственных сварных соединений хранится в установленном на предприятии порядке.

9.5 Учет аттестованной технологии рекомендуется производить в таблице А.1.

Приложение А

(рекомендуемое)

Группы однотипных сварных соединений

Таблица А.1 - Наименование и шифр изделий, в состав которых входят сварные соединения, наплавленные детали, выполняемые по аттестованной технологии

|

№ п/п |

Наименование и номер чертежа изделия |

Наименование и номер чертежа входящих сварных сборок, наплавленных деталей |

Категория сварных соединений |

Группа однотипности (условное обозначение) |

Аттестация |

Срок следующей аттестации |

|

|

Код аттестованной технологии |

№ протокола (указать - первичная, повторная или продление), исх. № письма |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица А.2 - Группы однотипных сварных соединений (кроме сильфонных сборок и «усов»)

|

Группа однотипности (условное обозначение) |

Категория |

Радиус кривизны R, мм |

Толщина стенки δ, мм |

Марка основного материала |

Марка сварочного материала |

Способ сварки |

Вид сварного соединения |

Форма подготовки |

Термообработка (вид, температура, время) |

Условное изображение сварного соединения |

|

1C |

II |

До 12,5 включ. |

До 3 включ. |

08Х18Н10Т, 12Х18Н9Т и др. согласно 4.1.2 приложения 1 ПК |

Св-04Х19Н11М3 |

Аргонодуговая |

Стыковое |

Односторонняя разделка при угле скоса более 8° |

- |

|

|

1СТ |

Св-08Х19Н10Г2Б |

Режим 5 по СТ ЦКБА 016 |

||||||||

|

2С |

Свыше 3 до 10 включ. |

Св-04Х19Н11М3 |

- |

|||||||

|

2СТ |

Св-08Х19Н10Г2Б |

Режим 5 по СТ ЦКБА 016 |

||||||||

|

3С |

Св-04Х19Н11М3 |

Комбинированная, электродуговая |

- |

|||||||

|

ЭА 400/10У |

||||||||||

|

ЭА 400/10Т |

||||||||||

|

3СТ |

Св-08Х19Н10Г2Б |

Режим 5 по СТ ЦКБА 016 |

||||||||

|

ЭА-898/21Б |

||||||||||

|

4С |

Свыше 12,5 до 50 включ. |

Свыше 10 до 50 включ. (распространяется для δ > 3 до 10) |

Св-04Х19Н11М3 |

- |

||||||

|

ЭА 400/10У |

||||||||||

|

ЭА 400/10Т |

||||||||||

|

4СТ |

Св-04Х19Н11М3 |

Режим 4 по СТ ЦКБА 016 |

||||||||

|

ЭА 400/10У |

||||||||||

|

ЭА 400/10 |

||||||||||

|

5СТ |

Св-08Х19Н10Г2Б |

Режим 5 по СТ ЦКБА 016 |

||||||||

|

ЭА-898/21Б |

||||||||||

|

5С |

Свыше 50 до 250 включ. |

Свыше 10 до 50 включ. (распространяется для δ ˃ 3 до 10) |

08Х18Н10Т, 12Х18Н9Т и др. согласно 4.1.2 приложения 1 ПК |

Св-04Х19Н11М3 |

Комбинированная |

- |

||||

|

ЭА-400/10У |

||||||||||

|

ЭА-400/10Т |

||||||||||

|

5Т |

Св-08Х19Н10Г2Б |

Режим 5 по СТ ЦКБА 016 |

||||||||

|

ЭА-898/21Б |

||||||||||

|

6С |

Свыше 250 (включ. плоские детали) |

Св-04Х19Н11М3 |

- |

|||||||

|

ЭА-400/10У |

||||||||||

|

ЭА-400/10Т |

||||||||||

|

6СТ |

Св-08Х19Н10Г2Б |

Режим 5 по СТ ЦКБА 016 |

||||||||

|

ЭА-898/21Б |

||||||||||

|

7С |

До 12,5 включ. |

До 3 включ. |

Сталь 20 и др. согласно 4.1.2 приложения 1 ПК |

Св-08Г2С |

Аргонодуговая |

- |

||||

|

Свыше 3 до 10 |

||||||||||

|

8СТ |

Свыше 12,5 до 50 включ. |

Свыше 10 до 50 включ. (распространяется для δ ˃ 3 до 10) |

Св-08Г2С, УОНИ 13/45 и др. согласно 4.1.3 приложения 1 ПК |

Комбинированная |

- |

|||||

|

8Т |

Отпуск (630 ± 20) °C |

|||||||||

|

9С |

Свыше 50 до 250 включ. |

- |

||||||||

|

9СТ |

Отпуск (630 ± 20) °C |

|||||||||

|

10C |

Свыше 250 (включ. плоские детали) |

Свыше 10 до 50 включ. (распространяется для δ ˃ 3 до 10) |

Сталь 20 и др. согласно 4.1.2 приложения 1 ПК |

Св-08Г2С, УОНИ 13/45 и др. согласно п. 4.1.3 приложения 1 ПК |

- |

|||||

|

10СТ |

Отпуск (630 ± 20) °C |

|||||||||

|

1У |

До 12,5 включ. |

Свыше 3 до 10 |

08Х18Н10Т и др. согласно 4.1.2 приложения 1 ПК |

Св-04Х19Н11М3 |

Аргонодуговая |

Угловое |

- |

|

||

|

2УТ |

Св-08Х19Н10Г2Б |

Режим 5 по СТ ЦКБА 016 |

||||||||

|

3У |

Сталь 20 и др. согласно 4.1.2 приложения 1 ПК |

Св-08Г2С |

- |

|||||||

|

3УТ |

Отпуск (630 ± 20) °C |

|||||||||

|

4УТ |

Свыше 50 до 250 включ. |

Свыше 10 до 50 включ. (распространяется для δ ˃ 3 до 10) |

08Х18Н10Т и др. согласно 4.1.2 приложения 1 ПК |

Св-04Х19Н11М3 |

Комбинированная |

Режим 12 по СТ ЦКБА 016 |

||||

|

ЭА-400/10У |

||||||||||

|

ЭА-400/10Т |

||||||||||

|

5УТ |

Свыше 12,5 до 50 включ. |

08Х18Н10Т и др. согласно 4.1.2 приложения 1 ПК |

Св-08Х19Н10Г2Б |

Режим 5 по СТ ЦКБА 016 |

||||||

|

6УТ |

Свыше 50 до 250 включ. |

ЭА-898/21Б |

||||||||

|

7У |

Свыше 12,5 до 50 включ. |

Свыше 10 до 50 включ. (распространяется для δ ˃ 3 до 10) |

Сталь 20 и др. согласно 4.1.2 приложение 1ПК |

Св-08Г2С, УОНИ 13/45 и др. согласно 4.1.3 ПК |

- |

|||||

|

7УТ |

Отпуск (630 ± 20) °C |

|||||||||

|

8У |

Свыше 50 до 250 включ. |

- |

||||||||

|

8УТ |

Отпуск (630 ± 20) °C |

|||||||||

|

9УТ |

Свыше 12,5 до 50 включ. |

08Х18Н10Т и др. согласно 4.1.2 приложение 1ПК |

Св-04Х19Н11М3 |

Режим 12 по СТ ЦКБА 016 |

||||||

|

ЭА-400/10У |

||||||||||

|

ЭА-400/10Т |

||||||||||

|

С - стыковое; СТ - стыковое с термообработкой; У - угловое (патрубок); УТ - угловое с термообработкой |

||||||||||

Приложение Б

Группы однотипных сварных соединений сильфонных сборок (сварка с присадкой), «усов» и др.

Таблица Б.1 - Группы однотипных сварных соединений сильфонных сборок (сварка с присадкой), «усов» и др.

|

Группа однотипности (условное обозначение) |

Категория |

Толщина стенки δ, мм |

Радиус кривизны R, мм |

Марка основного материала |

Марка сварочного материала |

Способ сварки |

Вид сварного соединения |

Форма подготовки |

Условное изображение сварного соединения |

|

1ССН |

II |

Свыше 3 до 10 |

До 12,5 включ. |

08Х18Н10Т, |

Св-04Х19Н11М3 |

Аргонодуговая |

Стыковое-нахлесточное |

Односторонняя разделка при угле скоса более 8° |

|

|

08Х18Н10Т-ВД |

|||||||||

|

2ССН |

ХН35ВТ-ВД |

Св-06X15Н35Г7М6Б |

|||||||

|

(ЭИ-612-ВД), |

|||||||||

|

ХН35ВТ |

|||||||||

|

(ЭИ-612), |

|||||||||

|

08Х18Н10Т, |

|||||||||

|

08Х18Н10Т-ВД |

|||||||||

|

3ССН |

Свыше 12,5 до 50 включ. |

08Х18Н10Т, |

Св-04Х19Н11М3, |

||||||

|

3ССН-1 |

08Х18Н10Т-ВД |

Св-08Х19Н10Г2Б |

|||||||

|

4ССН |

ХН35ВТ-ВД |

Св-06Х15Н35Г7М6Б |

|||||||

|

(ЭИ-612-ВД), |

|||||||||

|

ХН35ВТ |

|||||||||

|

(ЭИ-612), |

|||||||||

|

08Х18Н10Т, |

|||||||||

|

08Х18Н10Т-ВД |

|||||||||

|

1Т |

До 12,5 включ. |

08Х18Н10Т, 12Х18Н9Т, 12Х18Н10Т и др. согласно 4.1.2 ПК |

Без присадки |

Торцевое |

Без разделки |

|

|||

|

2Т |

Свыше 12,5 до 50 включ. |

||||||||

|

3Т |

Свыше 50 до 250 включ. |

||||||||

|

4Т |

От 3 до 10 |

До 12,5 включ. |

Св-04Х19Н11М3 и др. согласно 4.1.3 приложение 1ПК |

Без разделки |

|

||||

|

5Т |

Свыше 12,5 до 50 включ. |

||||||||

|

6Т |

Свыше 50 до 250 включ. |

||||||||

|

7Т |

До 12,5 включ. |

||||||||

|

8Т |

Свыше 12,5 до 50 включ. |

||||||||

|

9Т |

Свыше 50 до 250 включ. |

||||||||

|

1ТР |

До 12,5 включ. |

Односторонняя разделка при угле скоса более 8° |

|

||||||

|

2ТР |

Свыше 12,5 до 50 включ. |

||||||||

|

3ТР |

Свыше 50 до 250 включ. |

||||||||

|

СС - сильфонная сборка; Т - торцевое без разделки; ТР - торцевое с разделкой; ССН - стыковое-нахлесточное |

|||||||||

Приложение В

Таблица В.1 - Группы однотипных сварных соединений сильфонных сборок (сварка без присадки), контрольные сварные соединения (КСС), контроль

|

Группа однотипности (условное обозначение) |

№ сильфона и количество слоев |

Марка основного материала |

Способ сварки |

Методы неразрушающего контроля сварных соединений по IIа категории ПНАЭ Г-7-010-89 |

Методы разрушающего контроля (Металлографическое исследование с замером высоты шва) |

КСС |

|

|

Визуальный по РБ-089-14 |

Капиллярный по РБ-090-14 |

||||||

|

1СС |

21-10-0,18 × 1 |

08Х18Н10Т |

Аргонодуговая без присадки |

+ |

+ |

+ |

Указать черт. № или НД |

|

2СС |

28-12-0,17 × 3 |

+ |

+ |

+ |

|||

|

3СС |

38-12-0,22 - 1 |

+ |

+ |

+ |

|||

|

4СС |

63-12-0,2 × 4а |

+ |

+ |

+ |

|||

|

5СС |

63-15-0,22 - 1 |

+ |

+ |

+ |

|||

|

6СС |

92-11-0,2 × 5 |

+ |

+ |

+ |

|||

|

7СС |

92-20-0,25 × 2 |

+ |

+ |

+ |

|||

Приложение Г

|

УТВЕРЖДАЮ Председатель

комиссии (Наименование предприятия) _______________________________________________ _______________________________________________ (Должность) _______________________________________________ (Год, месяц, число) _______________________________________________ (Адрес предприятия) _______________________________________________ |

ПРОГРАММА №

производственной

первичной аттестации технологии выполнения

сварных соединений клапана запорного по чертежу №

DN, Р, t °С, категория сварного соединения

1 Общие положения

1.1 Настоящая программа по проведению аттестации технологии сварки разработана в соответствии с правилами контроля ПНАЭ Г-7-010-89 и содержит:

- наименование и шифр изделий, в состав которых входят сварные соединения, выполняемые по аттестуемой технологии приведен в таблице Г.1;

- перечень и характеристика аттестуемых групп однотипных сварных соединений приведен в таблице Г.2;

- перечень производственно-технологической документации, используемой при выполнении и контроле аттестуемых сварных соединений приведен в таблице Г.3;

- методы контроля аттестуемых производственных сварных соединений приведены в таблице Г.4;

- методы неразрушающего и разрушающего контроля контрольных сварных соединений приведены в таблице Г.5;

- методы контроля качества сварочных материалов приведены в таблице Г.6;

- пример эскизов образцов и схемы вырезки их из контрольных сварных соединений с указанием назначения и типов со ссылкой на соответствующие стандарты приведены в приложении Е.

1.2 Производственная аттестация технологии выполнения сварных соединений производится с целью проверки возможности практического выполнения «Название предприятия» технологических процессов сварки и контроля в соответствии с требованиями ПНАЭ Г-7-009-89, ПНАЭ Г-7-010-89, конструкторской документации и НД.

1.3 Производственная аттестация проводится путем выполнения и последующего контроля неразрушающими и разрушающими методами контроля сварных соединений, выполняемых для каждой группы, изготавливаемых по аттестуемой технологии однотипных производственных сварных соединений.

1.4 Входной контроль качества применяемых при изготовлении аттестуемого изделия сварочных материалов (приложение Г.6) производится в соответствии с ПНАЭ Г-7-010-89, НД предприятия.

2 Результаты оформления производственной аттестации

2.1 Результаты производственной аттестации оформляются протоколом.

2.2 В случае обнаружения дефектов в контрольном сварном соединении при неразрушающем контроле, решение о возможности дальнейшего использования этого соединения для разрушающего контроля, должно приниматься аттестационной комиссией.

2.3 При неудовлетворительных результатах разрушающего контроля аттестационная комиссия должна принять меры по выяснению и устранению причин несоответствия контрольного сварного соединения установленным требованиям, после чего взамен забракованного сварного соединения должно быть выполнено и проконтролировано новое. Принятые меры должны быть отражены в протоколе.

2.4 Протокол передается в Северо-Европейский межрегиональный территориальный округ по надзору за ядерной и радиационной безопасностью Федеральной службы по экологическому, технологическому и атомному надзору (3.2.14 ПК), после его получения, рассмотрения и подписания технология выполнения сварных соединений считается аттестованной.

|

Члены комиссии: |

_________________

|

________________

|

|

Представитель межрегионального территориального округа по надзору за ядерной и радиационной безопасностью |

_________________

|

________________

|

Таблица Г.1 - Наименование и шифр изделий, в состав которых входят сварные соединения, выполняемые по аттестуемой технологии

|

Наименование и обозначение изделия |

Наименование и обозначение производственного сварного соединения |

Номер сварного шва по чертежу |

Наименование и обозначение деталей, входящих в сварное соединение |

Номер технологического процесса |

|

Клапан запорный Рp 2,5 Мпа (25 кгс/см2) до 250 °С IIв категории |

Сильфон (№ чертежа) |

2 шва без номера |

Втулка (№ чертежа) |

Тп... |

|

Кольцо (№ чертежа) |

||||

|

Сильфон 38-12-0,21×2 |

||||

|

Корпус (№ чертежа) |

1 шов без номера |

Корпус (№ чертежа) |

Тп... |

|

|

|

|

|

|

|

Таблица Г.2 - Перечень и характеристика аттестуемых групп однотипных сварных соединений

|

№ группы |

Наименование и обозначение сварного соединения |

Категория сварного соединения |

Способ сварки |

Марка основного материала |

Марка сварочных материалов |

Номинальная толщина, мм |

Радиус кривизны, мм |

Вид сварного соединения |

Форма разделок кромок |

|

1СС |

Сильфон (№ чертежа) |

IIв |

Тп... |

08Х18Н10Т |

Без присадок |

1 + 0,85 + 0,42 (до 3 мм включ.) |

15 (свыше 12,5 мм до 50 мм включ.) |

Торцевое |

Без разделки |

|

аргонодуговая |

|||||||||

|

1УТ |

Корпус (№ чертежа) |

IIв |

Тп... |

08Х18Н10Т |

Св-08Х19Н10Г2Б |

12 (свыше 10 мм до 50 мм включ.) |

ПНАЭ Г-7-010-89 4.1.5 приложение 1 |

Угловое |

80° (более 8°) |

|

аргонодуговая |

Таблица Г.3 - Перечень нормативной и производственно-технологической документации, используемой при выполнении и контроле аттестуемых сварных соединений

|

ПНАЭ Г-7-009-89 с изм. № 1 |

Оборудование и трубопроводы атомных энергетических установок. Сварка и наплавка. Основные положения |

|

ПНАЭ Г-7-010-89 с изм. № 1 |

Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля |

|

Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов атомных энергетических установок. Визуальный и измерительный контроль |

|

|

Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов атомных энергетических установок. Капиллярный контроль |

|

|

Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Радиографический контроль |

|

|

Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Контроль герметичности. Газовые и жидкостные методы |

|

|

Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость к межкристаллитной коррозии |

|

|

Сварные соединения. Методы определения механических свойств |

|

|

|

Комплекты чертежей |

|

|

Технологические процессы сварки |

|

РД ЭО 0199-2000 |

Инструкция по определению ферритной фазы в наплавленном металле сварочных и наплавочных материалов, основном металле, сварных швах аустенитных нержавеющих сталей и антикоррозионной наплавке оборудования и трубопроводов АС |

Таблица Г.4 - Методы контроля аттестуемых производственных сварных соединений

|

Номер аттестуемой группы сварных соединений |

Наименование и обозначение производственных сварных соединений |

Категория сварных соединений |

Неразрушающие методы контроля |

|||||

|

Визуальный и измерительный контроль |

Радиографический контроль |

Капиллярный контроль по II классу чувствительности |

Контроль герметичности гелиевым течеискателем по III классу |

Гидравлические испытания |

Контроль избыточным давлением воздуха |

|||

|

1ТС |

Сильфон (№ чертежа) |

IIв |

+ |

Невозможен, заменен в соответствии с 9.11.7 ПНАЭ Г-7-010-89 на послойный контроль с последующим капиллярным контролем |

+ 100 % |

+ |

- |

+ |

|

1СТ |

Корпус (№ чертежа) |

IIв |

+ |

+ 100 % |

+ 100 % |

+ |

+ |

+ |

Таблица Г.5 - Методы разрушающего и неразрушающего контроля контрольных сварных соединений (КСС)

|

Код техпроцесса |

Номер аттестуемой группы однотипных сварных соединений |

Методы контроля и оценки качества |

Обозначение КСС |

Количество КСС |

Эскизы образцов, схемы вырезки и назначение образцов |

||||||

|

Неразрушающие методы контроля |

Разрушающие методы контроля |

||||||||||

|

Визуальный и измерительный контроль |

Капиллярный контроль |

Радиографический контроль |

Металлографическое исследование |

Механические испытания |

Испытание на стойкость к межкристаллитной коррозии |

||||||

|

Предел прочности при нормальной температуре |

Статический изгиб или сплющивание |

||||||||||

|

Тп... |

1СС |

- |

- |

- |

+ |

+ |

+ |

+ При входном контроле сварочных материалов |

… |

1 |

НД предприятия |

|

Тп... |

1УТ |

+ 100 % |

+ |

+ 100 % |

+ |

+ |

+ |

||||

Таблица Г.6 - Входной контроль качества сварочных материалов

|

Сварочные, наплавочные материалы |

Проверка сопроводительной документации |

||||||

|

Марка |

ГОСТ, ТУ или др. НД |

Наличие сертификата № сертификата |

Проверка данных сертификата на соответствие требованиям ГОСТ, ТУ или др. НД |

Проверка маркировки (этикеток, бирок) на каждом ящике, пачке, коробке, баллоне на соответствие марки, сортамента, номера партии данным сертификата |

|||

|

Механические свойства при нормальной температуре |

Содержание ферритной фазы для аустенитных материалов |

Химический состав |

Стойкость к межкристаллитной коррозии по ГОСТ 6032 |

||||

|

Св-04Х19Н11М3 |

+ |

+ |

+ |

+ |

- |

+ |

|

|

Св-06Х15Н35ГМ6Б |

ТУ 14-1-1880-76 |

+ |

+ |

- |

+ |

- |

+ |

Продолжение таблицы Г.6

|

Сварочные, наплавочные материалы |

Проверка упаковки и состояния сварочных материалов |

Неразрушающие методы контроля |

Разрушающие методы контроля |

|||||||||

|

Электродов |

Проволоки |

Контрольные наплавки |

||||||||||

|

Марка |

ГОСТ, ТУ или др. НД |

На отсутствие повреждений упаковки и материалов |

На соответствие размеров сертификату и требованиям стандартов или ТУ |

Качество покрытия (отсутствие повреждений, наплывов и других дефектов) |

Соответствие номинальных размеров |

Вид поверхности (отсутствие коррозии и других дефектов) |

Визуальный и измерительный по РБ-089-14 |

Капиллярный по РБ-090-14 |

Контроль содержания ферритной фазы для аустенитных материалов |

Химический анализ наплавленного металла |

Испытание на стойкость к межкристаллитной коррозии по ГОСТ 6032 для аустенитных сталей |

|

|

Св-04Х19Н11М3 |

- |

- |

- |

+ |

+ |

+ |

+ |

+ |

- |

+ |

||

|

Св-06Х15Н35ГМ6Б |

ТУ 14-1-1880-76 |

- |

- |

- |

+ |

+ |

+ |

+ |

- |

+ |

+ |

|

Приложение Д

|

ПРОТОКОЛ

№ __________ от ___________ г. _________________________________________________________________________ (Наименование предприятия) _________________________________________________________________________ (Адрес предприятия) 1 Характеристики аттестуемых групп однотипных сварных соединений: 1.1 Наименование изделий: Арматура трубопроводная по чертежам: № 1.2 Перечень аттестуемых групп однотипных сварных соединений с указанием для каждой группы: - номеров производственных сварных соединений и чертежей соответствующих сборочных единиц; - номеров производственно-технологической документации, по которой выполняются аттестуемые сварные соединения. Данные по 1 указаны в таблице Д.1. 2 Характеристики контрольных сварных соединений. 2.1. Номера чертежей контрольных сварных соединений для аттестуемой группы однотипных производственных сварных соединений приведены в таблице Д.2. 2.2. Перечень ПТД, по которой выполнялись сварные соединения приведен в таблице Д.3. 2.3 Схемы вырезки образцов из контрольных сварных соединений с указанием назначения и типов образцов со ссылкой на соответствующие стандарты или другую нормативную документацию приведены в приложении Е. 3. Результаты разрушающего и неразрушающего контроля контрольных сварных соединений приведены в таблице Д.4. 4. Результаты входного контроля сварочных материалов приведены в таблице Д.5. 5. Справки по результатам испытаний прилагаются. Общая характеристика качества производственных сварных соединений, выполненных по аттестуемой технологии Качество контрольных сварных соединений изделий: (№ чертежей) выполненных по технологическим процессам Тп (№ техпроцессов) соответствуют требованиям ПНАЭ Г-7-010-89, КД и указанных технологических процессов. Решили: Технологические процессы Тп (№ техпроцессов) считать аттестованными.

|

Таблица Д.1 - Перечень и характеристика аттестуемых групп

|

Аттестуемая группа однотипных сварных соединений |

Номер производственного сварного соединения и чертежа сборочной единицы |

Производственно-технологическая документация, по которой выполняются аттестуемые сварные соединения |

|

1СС |

Сильфон (№ чертежа) |

Тп... |

|

1УТ |

Корпус (№ чертежа) |

Тп... |

Таблица Д.2 - Характеристики контрольных сварных соединений

|

Аттестуемые группы однотипных сварных соединений |

Номера чертежей контрольных сварных соединений |

Производственно-технологическая документация, по которой выполняются аттестуемые контрольные сварные соединения |

|

1СС |

№ чертежа |

ТД |

|

1УТ |

№ чертежа |

ТД |

Таблица Д.3 - Перечень нормативной и производственно-технологической документации, используемой при выполнении и контроле аттестуемых сварных соединений

|

ПНАЭ Г-7-010-89 с изм. № 1 |

Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля |

|

Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов атомных энергетических установок. Визуальный и измерительный контроль |

|

|

Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов атомных энергетических установок. Капиллярный контроль |

|

|

Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Радиографический контроль |

|

|

Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Контроль герметичности. Газовые и жидкостные методы |

|

|

Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость к межкристаллитной коррозии |

|

|

Сварные соединения. Методы определения механических свойств |

|

|

Номера чертежей |

Комплекты чертежей |

|

Номера техпроцессов |

Технологические процессы сварки |

|

РД ЭО 0199-2000 |

Инструкция по определению ферритной фазы в наплавленном металле сварочных и наплавочных материалов, основном металле, сварных швах аустенитных нержавеющих сталей и антикоррозионной наплавке оборудования и трубопроводов АС |

Таблица Д.4 - Результаты разрушающего и неразрушающего контроля контрольных сварных соединений

|

Код техпроцесса |

Номер аттестуемой группы однотипных сварных соединений |

Результаты контроля контрольных сварных соединений |

Обозначение контрольного сварного соединения |

Количество контрольных сварных соединений |

Эскизы образцов, схемы вырезки и назначение образцов |

|||||

|

Неразрушающие методы контроля |

Разрушающие методы контроля |

|||||||||

|

Визуальный и измерительный контроль |

Капиллярный контроль |

Радиографический контроль |

Металлографические исследования |

Механические испытания |

||||||

|

Предел прочности при нормальной температуре |

Статический изгиб |

|||||||||

|

Тп |

1 |

100 %, с послойным осмотром, журнал от 27.10.09, результат удовлетворит |

100 %, справка № 151 от 06.11.09 результат удовл. |

контроль невозможен, заменен в соответствии с 9.11.7 ПНАЭ Г-7-010-89 на послойный визуальный контроль с последующим капиллярным контролем |

Справка № 151 от 06.11.09 результат удовл. |

- |

- |

КСС-1 |

2 |

Приложение Ж |

|

Тп |

2 |

100 %, с послойным осмотром, журнал от 27.10.09, результат удовлетворит |

100 %, справка № 152 от 06.11.09 результат удовл. |

Справка № 152 от 06.11.09 результат удовл. |

- |

- |

КСС-2 |

2 |

||

|

Тп |

3 |

100 %, журнал от 27.10.09, результат удовлетворит |

- |

100 %, Справка № 153 от 12.11.09 результат удовл. |

Справка № 153 от 12.11.09 результат удовл. |

- |

- |

КСС-3 |

1 |

|

|

Тп |

4 |

100 %, с послойным осмотром, журнал от 26.10.09, результат удовлетворит |

100 %, справка № 141 от 12.11.09 результат удовл. |

контроль невозможен, заменен в соответствии с 9.11.7 ПНАЭ Г-7-010-89 на послойный визуальный контроль с последующим капиллярным контролем |

Справка № 141 от 12.11.09 результат удовл. |

- |

- |

КСС-4 |

1 |

|

|

Тп |

5 |

100 %, с послойным осмотром, журнал от 01.11.09, результат удовлетворит |

100 %, справка |

Справка № 142 от 01.11.09 результат удовл. |

- |

- |

КСС-5 |

1 |

||

|

Тп |

6 |

100 %, с послойным осмотром, журнал от 26.10.09, результат удовлетворит |

100 %, справка № 143 от 01.11.09 результат удовл. |

100 %, справка № 143 от 01.11.09 результат удовл. |

- |

- |

КСС-6 |

1 |

||

Таблица Д.5 - Входной контроль качества сварочных материалов

|

Сварочные, наплавочные материалы |

Проверка сопроводительной документации |

Проверка упаковки и состояния сварочных, наплавочных материалов |

||||||||||

|

Марка |

ГОСТ, ТУ или др. НД |

Наличие

сертификата |

Проверка данных сертификата на соответствие требованиям ГОСТ, ТУ или др. НД |

Проверка маркировки (этикеток, бирок) на каждом ящике, пачке, коробке, баллоне на соответствие марки, сортамента, номера партии данным сертификата |

электродов |

проволоки |

||||||

|

Механические свойства при нормальной температуре Rm, Rp 0,2, А |

Содержание ферритной фазы для аустенитных материалов |

Химический состав |

Стойкость к межкристаллитной коррозии по ГОСТ 6032 |

На отсутствие повреждений упаковки и материалов |

На соответствие размеров сертификату и требованиям стандартов или ТУ |

Качество покрытия (отсутствие повреждений, наплывов и др. дефектов) |

Соответствие номинальных размеров |

Вид поверхности |

||||

|

Св-04Х19Н11М3 |

177 |

+ |

+ |

+ |

- |

+ |

- |

- |

- |

Ø 2 |

+ |

|

|

214 |

+ |

+ |

+ |

- |

+ |

- |

- |

- |

Ø 3 |

+ |

||

|

Св-06-Х15Н35Г7М6Б |

ТУ 14-1-1880 |

11281 |

+ |

- |

+ |

- |

+ |

- |

- |

- |

Ø 2 |

+ |

|

ЭА-400/10Т |

ОСТ 5Р.9370 |

441-07 |

+ |

+ |

+ |

+ |

+ |

+ |

Ø 5 |

+ |

- |

- |

Продолжение табл. Д.5

|

Сварочные, наплавочные материалы |

Неразрушающие методы контроля |

Разрушающие методы контроля |

||||

|

контрольные наплавки |

||||||

|

Марка |

ГОСТ, ТУ или др. НД |

Визуальный и измерительный по РБ-089-14 |

Капиллярный по РБ-090-14 |

Контроль содержания ферритной фазы для аустенитных материалов |

Химический состав наплавленного металла |

Испытание на стойкость к межкристаллитной коррозии по ГОСТ 6032 для аустенитных материалов |

|

Св-04Х19Н11М3 |

100

%, |

100

%, |

справка

|

- |

справка

|

|

|

100

%, |

100

%, |

справка

|

- |

справка

|

||

|

Св-06Х15Н35Г7М6Б |

ТУ 14-1-1880 |

100

%, |

100

%, |

- |

Справка № ххх от хх.хх.хх результат удовл-ный |

справка

|

|

ЭА-400/10Т |

ОСТ 5Р.9370 |

100

%, |

100

% |

справка

|

- |

справка

|

Приложение Е

Пример эскизов контрольных сварных соединений для аттестации технологии сварки

1 Клеймо сварщика и ОТК.

2 Маркировать номером заявки и порядковым номером образца.

3 Сварка аргонодуговая по ПНАЭ Г-7-009-89 без присадки.

4 Контроль по ПНАЭ Г-7-010-89 по IIа категории: визуальный контроль и измерение по РБ-089-14, капиллярный контроль по РБ-090-14.

5 Количество сварных заготовок - 2 штуки (КСС).

6 Из сварного соединения изготавливаются образцы для металлографического исследования по технологической инструкции предприятия-изготовителя - 2 штуки.

7 Оценка результатов по ПНАЭ Г-7-010-89 по IIa категории.

Рисунок Е.2 - Эскиз контрольного сварного соединения

(КСС-2)

для аттестации технологии сварки сильфонов

№ чертежа, по техпроцессу №

1 Клеймо сварщика и ОТК.

2 Маркировать номером заявки и порядковым номером образца.

3 Сварка аргонодуговая по ПНАЭ Г-7-009-89 без присадки.

4 Контроль по ПНАЭ Г-7-010-89 по IIb категории: визуальный контроль и измерение по РБ-089-14, капиллярный контроль по РБ-090-14.

5 Количество сварных заготовок - 2 штуки (КСС).

6 Из сварного соединения изготавливаются образцы для металлографического исследования по технологической инструкции предприятия-изготовителя - 2 штуки.

7 Оценка результатов по ПНАЭ Г-7-010-89 по IIb категории.

Рисунок Е.3 - Эскиз контрольного сварного соединения

(КСС-3)

для аттестации технологии сварки

№ чертежа по техпроцессу №

1 Клеймо сварщика и ОТК.

2 Маркировать номером заявки и порядковым номером образца

3 Сварка по ПНАЭ Г-7-009-89 аргонодуговая проволокой Св-04Х19Н11М3. Количество сварных заготовок - 1 штука (КСС).

4 Контроль сварного соединения по ПНАЭ Г-7-010-89 по IIа категории: визуальный измерительный по РБ-089-14, радиографический контроль по ПНАЭ Г-7-017-89.

5 Из сварного соединения (1 штука) изготавливаются образцы для металлографического исследования по технологической инструкции предприятия-изготовителя.

6 Оценка качества результатов испытаний по ПНАЭ Г-7-010-89 по IIа категории.

Рисунок Е.4 - Эскиз контрольного сварного соединения

(КСС-4)

для аттестации технологии сварки дискодержателя

№ чертежа по техпроцессу №

1 Клеймо сварщика и ОТК.

2 Маркировать номером заявки и порядковым номером образца.

3 Сварка по ПНАЭ Г-7-009-89 ручная аргонодуговая проволокой Св-04Х19Н11М3.

4 Контроль сварного соединения по ПНАЭ Г-7-010-89 по IIb категории: визуальный измерительный с послойным осмотром по РБ-089-14, капиллярный контроль по РБ-090-14 по II классу чувствительности.

5 Количество контрольных сварных соединений - 1 штука (КСС).

6 Из контрольного сварного соединения изготавливаются образцы для металографического исследования по технологической инструкции - 2 штуки.

7 Оценка качества результатов испытаний по ПНАЭ Г-7-010-89 по IIb категории.

Рисунок Е.5 - Эскиз контрольного сварного соединения

(КСС-5)

для аттестации технологии сварки дискодержателя

№ чертежа по техпроцессу №

1 Клеймо сварщика и ОТК.

2 Маркировать номером заявки.

3 Сварка аргонодуговая по ПНАЭ Г-7-009-89 проволокой Св-04Х19Н11М3.

4 Контроль по ПНАЭ Г-7-010-89 по IIb категории: послойный визуальный контроль и измерение по РБ-089-14, капиллярный контроль по РБ-090-14.

5 Количество сварных заготовок - 1 штука (КСС).

6 Из сварного соединения изготавливаются образцы для металлографического исследования по технологической инструкции предприятия-изготовителя - 2 штуки.

7 Оценка результатов по ПНАЭ Г-7-010-89 по IIb категории.

Рисунок Е.6 - Эскиз контрольного сварного соединения

(КСС-7)

для аттестации технологии сварки дискодержателя

№ чертежа по техпроцессу №

1 Клеймо сварщика и ОТК.

2 Клеймить номером заявки и порядковым номером образца.

3 Сварка по ПНАЭ Г-7-009-89 аргонодуговая проволокой Св-06Х15Н35Г7М6Б.

4 Контроль сварного соединения по ПНАЭ Г-7-010-89 по IIа категории: визуальный измерительный с послойным осмотром по РБ-089-14, капиллярный контроль по РБ-090-14 по II классу чувствительности.

5 Количество сварных заготовок - 1 штука (КСС).

6 Из сварного соединения изготавливаются образцы для металлографического исследования по технологической инструкции предприятия-изготовителя - 2 штуки.

7 Оценка качества результатов испытаний по ПНАЭ Г-7-010-89 по IIа категории.

Рисунок Е.7 - Эскиз контрольного сварного соединения

(КСС-9)

для аттестации технологии сварки

№ чертежа по техпроцессу №

1 Клеймо сварщика и ОТК.

2 Маркировать номером заявки и порядковым номером образца.

3 Сварка по ПНАЭ Г-7-009-89 проволокой Св-04Х19Н11М3, электродами ЭА-400/10Т.

4 Контроль по ПНАЭ Г-7-010-89 по IIb категории: визуальный контроль и измерение по РБ-089-14, радиографический контроль по ПНАЭ Г-7-017-89 (S = 12).

5 Количество сварных заготовок - 1 штука (КСС).

6 Из сварного соединения изготавливаются образцы для определения предела прочности тип XII ГОСТ 6996-66 (2 штуки), образцы для определения угла загиба тип XXVIIa ГОСТ 6996-66 (2 штуки).

7 Оценка результатов по ПНАЭ Г-7-010-89 по IIb категории.

Рисунок Е.8 - Эскиз контрольного сварного соединения

(КСС-11)

для аттестации технологии сварки

№№ чертежей (корпус шов № 3), (крышка шов № 1)

по техпроцессам №№

1 Клеймо сварщика и ОТК.

2 Маркировать номером заявки и порядковым номером образца.

3 Сварка аргонодуговая по ПНАЭ Г-7-009-89 проволокой Св-04Х19Н11М3.

4 Контроль по ПНАЭ Г-7-010-89 по IIb категории: визуальный контроль и измерение по РБ-089-14, радиографический контроль по ПНАЭ Г-7-017-89 (расчетная высота шва h = 7).

5 Количество сварных заготовок - 1 штука (КСС).

6 Из сварного соединения 1 штука изготавливаются образцы для металлографического исследования по технологической инструкции предприятия-изготовителя - 2 штуки.

7 Оценка результатов по ПНАЭ Г-7-010-89 по IIb категории.

Рисунок Е.9 - Эскиз контрольного сварного соединения

(КСС-14)

для аттестации технологии сварки корпуса

№ чертежа по техпроцессу №

1 Клеймо сварщика и ОТК.

2 Маркировать номером заявки.

3 Сварка аргонодуговая по ПНАЭ Г-7-009-89 проволокой Св-04Х19Н11М3.

4 Контроль по ПНАЭ Г-7-010-89 по IIb категории: визуальный контроль и измерение по РБ-089-14, радиографический контроль по ПНАЭ Г-7-017-89 (расчетная высота шва h = 9).

5 Количество сварных заготовок - 1 штука (КСС).

6 Из сварного соединения 1 штука изготавливаются образцы для металлографического исследования по технологической инструкции предприятия-изготовителя - 2 штуки (рисунок 1).

7 Оценка результатов по ПНАЭ Г-7-010-89 по IIb категории.

Рисунок Е.10 - Эскиз контрольного сварного соединения

(КСС-16)

для аттестации технологии сварки

№ чертежа (корпус шов № 1) по техпроцессу №

1 Клеймо сварщика и ОТК.

2 Маркировать номером заявки.

3 Сварка по ПНАЭ Г-7-009-89 проволокой Св-04Х19Н11М3.

4 Контроль по ПНАЭ Г-7-010-89 по IIb категории: визуальный контроль и измерение по РБ-089-14, радиографический контроль по ПНАЭ Г-7-017-89 (расчетная высота шва h = 24).

5 Количество сварных заготовок - 1 штука (КСС).

6 Из сварного соединения изготавливаются образцы для металлографического исследования по технологической инструкции предприятия-изготовителя - 2 штуки.

7 Оценка результатов по ПНАЭ Г-7-010-89 по IIb категории.

Рисунок Е.11 - Эскиз контрольного сварного соединения

(КСС-8)

для аттестации технологии сварки корпуса (шов № 1)

№ чертежа по техпроцессу №

1 Клеймо сварщика и ОТК.

2 Маркировать номером заявки.

3 Сварка аргонодуговая по ПНАЭ Г-7-009-89 проволокой Св-04Х19Н11М3.

4 Контроль по ПНАЭ Г-7-010-89 по IIb категории: послойный визуальный контроль и измерение по РБ-089-14, капиллярный контроль по РБ-090-14.

5 Количество сварных заготовок - 1 штука (КСС).

6 Из сварного соединения 1 штука изготавливаются образцы для металлографического исследования по технологической инструкции предприятия-изготовителя - 2 штуки.

7 Оценка результатов по ПНАЭ Г-7-010-89 по IIb категории.

Лист регистрации изменений

|

Изм. |

Номера листов (страниц) |

Всего листов (стр.) в док-те |

№ документа |

Вх. № документа и дата |

Подпись |

Дата |

|||

|

измененных |

замененных |

новых |

аннул-ых |

||||||

|

1 |

- |

5, 6, 23, 28, 30, 33, 35 ÷ 46 |

- |

- |

48 |

Изм. 1 |

Приказ № 79 25.11.14 |

|

01.12.2014 |

|

Генеральный

директор |

___________ подпись |

Дыдычкин В.П. |

|

Заместитель генерального директора - директор по научной работе |

___________ подпись |

Тарасьев Ю.И. |

|

Заместитель генерального директора - главный конструктор |

___________ подпись |

Ширяев В.В. |

|

Заместитель директора - начальник технического отдела |

___________ подпись |

Дунаевский С.Н. |

|

Исполнители: |

|

|

|

Начальник лаборатории 115 |

___________ подпись |

Семенова Е.С. |

|

Ведущий специалист по сварке |

___________ подпись |

Сергеева Г.А. |

|

Инженер II категории |

___________ подпись |

Лабунец И.И. |

|

Согласовано: |

|

|

|

Председатель ТК 259 |

___________ подпись |

Власов М.И. |